Безопасность высокопроизводительных очистных забоев в метанообильных шахтах

![]() В.Н. Захаров, В.С. Забурдяев , Е.В. Федоров, А.В. Шляпин

В.Н. Захаров, В.С. Забурдяев , Е.В. Федоров, А.В. Шляпин

Институт проблем комплексного освоения недр им. академика Н.В. Мельникова Российской академии наук, г. Москва, Российская Федерация

Горная Промышленность №6 / 2023 стр. 64-70

Резюме: Обобщен опыт дегазации угольных пластов подземными скважинами, предложены научно обоснованные схемы и параметры дегазации угольных пластов и выработанного пространства скважинами направленной трассы на протяженных выемочных участках пологих угольных шахт. Определены исходные газодинамические показатели выемочных участков по допустимой по газовому фактору метанообильности очистного забоя, метаноносности угольного пласта в зоне его выемки комбайном. Научно обоснован нижний предел метаноносности разрабатываемого пласта, при которой необходима предварительная дегазация массива угля. Экспериментально установлены зависимости природной метаноносности угольных пластов от глубины их залегания в условиях Кузбасса и Воркутского месторождения угля, эффект естественной дегазации массива пласта очистным забоем, определяющая роль дегазации путем бурения длинных направленной трассы скважин по разрабатываемому и сближенным пластам угля на выемочных участках высокопроизводительных шахт, использования положений промышленного регламента интегрированной технологии извлечения и утилизации шахтного метана, прогноза абсолютной метанообильности выемочного участка по источникам выделения метана в процессе очистной выемки угля.

Ключевые слова: угольный пласт, шахта, выработка, скважина, бурение, метаноносность, метанообильность, дегазация, очистной забой

Благодарности: Исследование выполнено при поддержке Министерства науки и высшего образования Российской Федерации, Соглашение №075-15-2021-943 от 23 сентября 2021 г. и European Commission Research Fund for Coal and Steel (RFCS) funded project “Advanced methane drainage strategy employing underground directional drilling technology for major risk prevention and greenhouse gases emission mitigation” GA: 847338 – DD-MET – RFCS-2018/RFCS-2018.

Для цитирования: Захаров В.Н., Забурдяев В.С., Федоров Е.В., Шляпин А.В. Безопасность высокопроизводительных очистных забоев в метанообильных шахтах. Горная промышленность. 2023;(6):64–70. https://doi.org/10.30686/1609-9192-2023-6-64-70

Информация о статье

Поступила в редакцию: 26.10.2023

Поступила после рецензирования: 13.11.2023

Принята к публикации: 17.11.2023

Информация об авторах

Захаров Валерий Николаевич – академик Российской академии наук, директор, Институт проблем комплексного освоения недр им. академика Н.В. Мельникова Российской академии наук, г. Москва, Российская Федерация; https://orcid.org/0000-0002-9309-2391, Scopus ID 56438797200

Забурдяев Виктор Семенович – доктор технических наук, ведущий научный сотрудник, Институт проблем комплексного освоения недр им. академика Н.В. Мельникова Российской академии наук, г. Москва, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Федоров Евгений Вячеславович – кандидат технических наук, зав. отделом №2, Институт проблем комплексного освоения недр им. академика Н.В. Мельникова Российской академии наук, г. Москва, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Шляпин Алексей Владимирович – кандидат технических наук, зам. директора по научной работе, зав. отделом №5, Институт проблем комплексного освоения недр им. академика Н.В. Мельникова Российской академии наук, г. Москва, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Введение

Добыча угля в метанообильных шахтах сопровождается выделением значительных объёмов метана, осложняется процесс интенсивной работы очистной техники, показатели которой в газовых шахтах в несколько раз меньше, чем в негазовых и шахтах с низкими объемами выделения метана в горные выработки.

Среднесуточная добыча угля в газовых шахтах России за последние 25–30 лет увеличилась в 7–8 раз и достигла в комплексно-механизированных забоях на тонких пластах 5,0 тыс. т в сутки, в наиболее производительных метановых шахтах при разработке средней мощности пластов – 10–15 тыс. т, в ряде случаев 25–30 тыс. т.

Углубление горных работ и рост метаноносности пластов угля до 20–25 м³/т с.б.м. (тонна сухой беззольной массы) способствуют интенсивному выделению метана в шахтах до 150–165 м³/мин. Очистные забои работают с применением комплекса способов и схем дегазации разрабатываемых и сближенных пластов угля, выработанных пространств. Объёмы каптируемого метана составляют 60–65 м³/мин на шахтах Кузбасса и 80–105 м³/мин метана на глубоких шахтах Воркутского угольного месторождения.

Технология ведения дегазационных работ на шахтах России определена опытом более полувекового применения способов и средств снижения метанообильности выемочных участков на основе бурения скважин по разрабатываемым пластам угля, на сближенные угольные пласты, в выработанные пространства. Параметры дегазации источников метановыделения научно обоснованы.

Отражены актуальные вопросы разработки методов управления газовыделением на выемочных участках высокопроизводительных метанообильных шахт, изучения условий формирования метановых потоков в шахтах и взрывоопасных ситуаций, методов оценки вероятности взрывов метанопылевоздушных смесей при подземной добыче угля, причин возникновения аварий по факторам газа и пыли. Необходимы новые технологические решения по снижению интенсивности выделения метана в очистных забоях, прогнозы динамики роста подземной добычи угля и газовыделений в метанообильных шахтах, поскольку 80% шахт РФ являются потенциально метановзрывоопасными.

Научное обоснование новых способов и параметров дегазации источников метановыделения на высокопроизводительных выемочных участках с целью повышения безопасности ведения горных работ по газовому фактору и снижения вероятности возникновения взрывоопасных по газу ситуаций в шахтах весьма актуально.

Исследования выполнены в Институте проблем комплексного освоения недр им. академика Н.В. Мельникова Российской академии наук.

Результаты

В условиях современных метанообильных шахт возникла необходимость своевременной подготовки выемочных участков к высокопроизводительной и безопасной отработке угольных пластов. При этом первостепенная роль по снижению метанообильности очистных выработок должна отводиться дегазации как сближенных, так и разрабатываемых угольных пластов, хотя неразгруженные пласты имеют низкую газопроницаемость и газоотдачу в дегазационные скважины.

Способы, схемы и параметры дегазации угольных пластов и выработанных пространств, технология ведения дегазационных работ [1; 2] позволяют выбирать мероприятия по снижению метанообильности выемочных участков средствами дегазации. Значение нижнего предела метаноносности пласта определено исходя из имеющегося опыта предварительной дегазации неразгруженных пластов угля подземными скважинами. Из опыта дегазационных работ отмечено продолжительное (до 150–180 сут) газовыделение в пластовые скважины, функционировавшие в массиве угля с природной газопроницаемостью.

Основными исходными данными для обоснования нижнего предела метаноносности разрабатываемых пластов явились природная метаноносность пласта, его газопроницаемость и газоотдача в дегазационные скважины, сечение призабойного пространства комплексно-механизированного забоя для прохода воздуха, допустимые скорость движения воздушного потока в очистной выработке и концентрация метана в исходящем из лавы потоке воздуха, необходимая производительность очистного комбайна, метаноносность массива угля в зоне выемки и остаточная метаноносность угля, выдаваемого из лавы.

Методические основы определения нижнего предела метаноносности подвергаемого дегазации разрабатываемого угольного пласта заключались в следующем. Устанавливались величина газоносности разрабатываемого угольного пласта х, м3/т с.б.м, на выемочном участке, производительность очистного комбайна j (т/мин), планируемая суточная нагрузка на лаву [3–5].

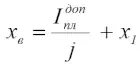

Определялось допустимое метановыделение в очистном забое, м3/мин, по формуле

![]() (1)

(1)

в которой S – площадь поперечного сечения призабойного пространства очистной выработки для прохода воздуха, м2; v – скорость движения воздуха в очистной выработке, м/с; со, с – концентрация метана соответственно в поступающем и исходящем из лавы потоках воздуха, %. Рассчитывалось метановыделение из разрабатываемого пласта в призабойное пространство, учитывались особенности схем проветривания

![]() (2)

(2)

где – доля метановыделения из разрабатываемого пласта в призабойное пространство лавы, доли ед. Определялась метаноносность угольного пласта в зоне выемки очистным комбайном xв, м3/т с.б.м., из выражения

(3)

(3)

где x1– остаточная метаноносность угля, выдаваемого из лавы, м3/т с.б.м.

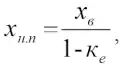

Нижний предел метаноносности разрабатываемого пласта xн.п, м3/т с.б.м, при которой необходима дегазация угольного массива, рассчитывается по формуле

(4)

(4)

где ке – коэффициент естественной дегазации пласта при его отработке лавой, доли ед.,

![]() (5)

(5)

к и n – коэффициенты уравнения.

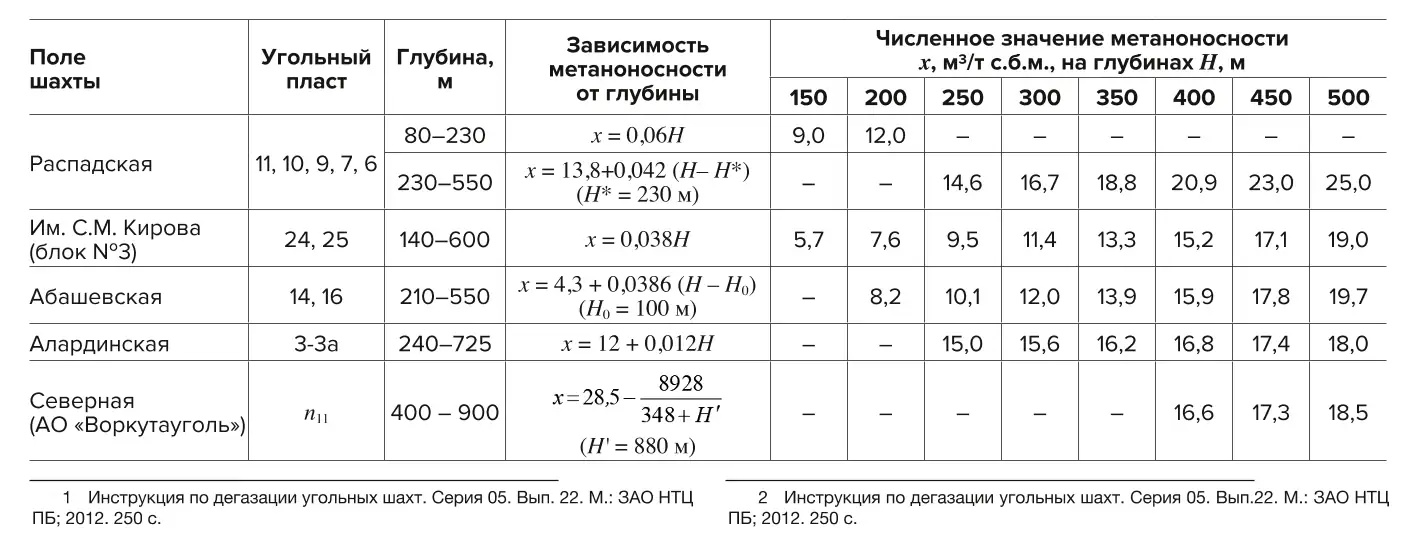

Таблица 1 Зависимость и численные значения метаноносности угольных пластов

Table 1 Dependence and numerical values of methane content in coal seams

Величина хн.п определяет уровень метаноносности пласта, при котором (или выше которого) дегазация разрабатываемого пласта является необходимой, её способы, схемы и параметры устанавливаются Инструкцией1. Обработка фактических данных о газоносности угольных пластов, определённой геологами при разведке и доразведке шахтных полей, позволила установить зависимости метаноносности пластов угля в определенных интервалах глубин залегания и численные её значения (табл. 1). Дополнительные исходные данные и результаты определения нижнего предела метаноносности подвергаемых скважинной дегазации разрабатываемых пластов приведены в табл. 2. В последней на примере шахт и пластов угля, различной их мощности, сечения призабойного пространства для прохода воздуха, минутной производительности очистного комбайна и коэффициенте естественной дегазации массива угля, прилегающего к призабойному пространству лавы, приведены численные значения метаноносности угольных пластов в зоне выемки угля и величины нижнего предела метаноносности подвергаемых дегазации пластов угля. Для определения коэффициента естественной дегазации пласта под влиянием разгрузки очистным забоем использованы природная метаноносность пласта, метаноносность угольного массива в зоне выемки угля и нижний предел метаноносности подвергаемого искусственной (скважинной) (см. формулы (3) и (4) соответственно) дегазации пласта.

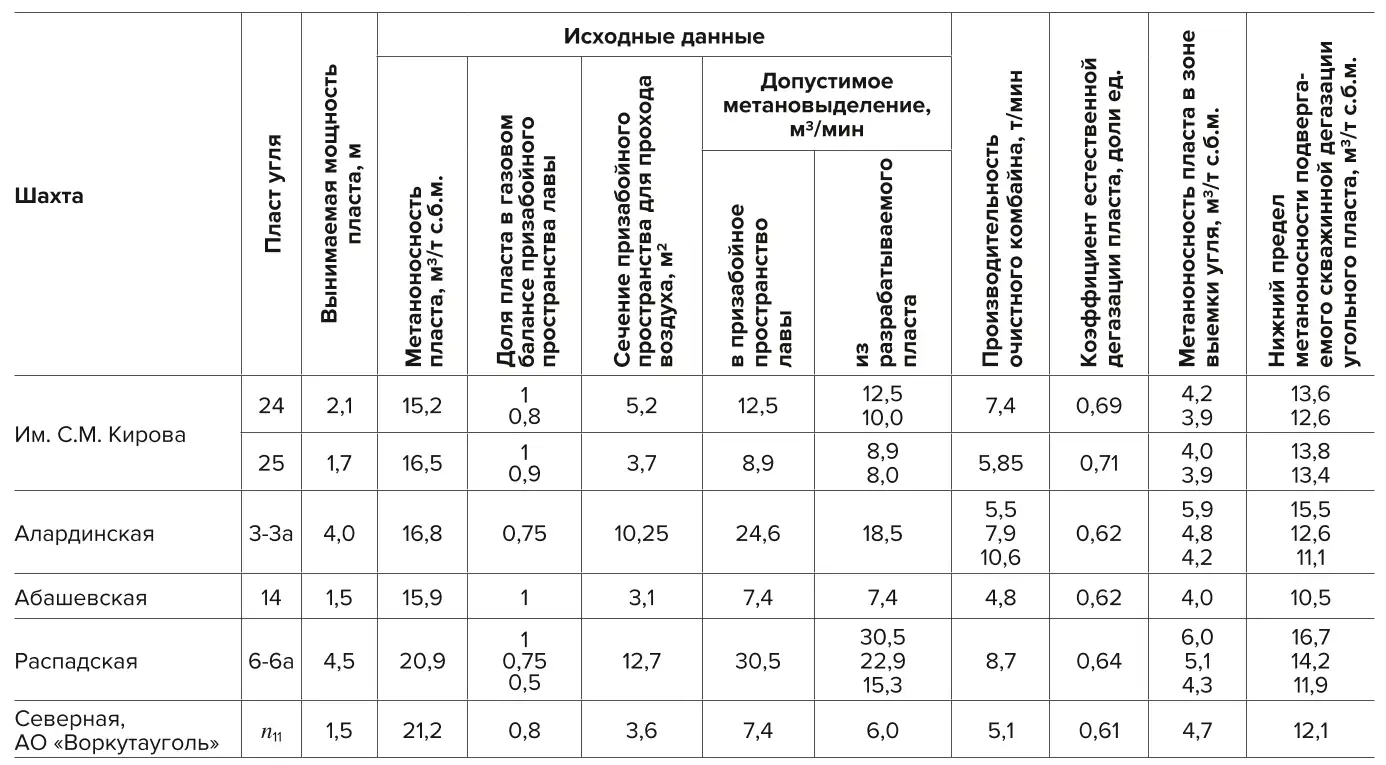

Таблица 2 Исходные данные, результаты определения нижнего предела метаноносности подвергаемых дегазации разрабатываемых угольных пластов

Table 2 Initial data, results of determination of the lower limit of methane content in the mined coal seams subjected to degassing

Анализ результатов определения искомых величин (см. табл. 2) свидетельствует о том, что как метаноносность угольного массива в зоне выемки угля, так и численные значения нижнего предела метаноносности подвергаемых скважинной дегазации угольных пластов в существенной степени зависят от доли разрабатываемого пласта в газовом балансе призабойного пространства лавы, которая (доля), в свою очередь, предопределяется природной метаноносностью угольного пласта, схемой проветривания выработок выемочного участка, сечением призабойного пространства лавы для прохода воздуха, степенью естественной дегазации массива угля и производительностью очистного комбайна. Чем выше доля разрабатываемого пласта в газовом балансе призабойного пространства лавы, тем больше величина нижнего предела метаноносности дегазируемого скважинами пласта, поскольку основным источником метановыделения в призабойное пространство лавы является отрабатываемый пласт.

При значительных объемах поступления метана в призабойное пространство лавы из выработанного пространства (сближенных пластов и пород) возникает необходимость в более глубокой предварительной дегазации разрабатываемого пласта. Поэтому на высокопроизводительных выемочных участках со сложным газовым балансом требуются мероприятия по комплексной дегазации основных источников метановыделения: чем больше величина природной метаноносности разрабатываемого пласта и производительность очистного комбайна, тем меньше величина нижнего предела метаноносности подвергаемого предварительной дегазации разрабатываемого пласта, потребуется более глубокая степень его искусственной дегазации, больше будет извлечено метана и меньше его выделится в рудничную атмосферу.

Анализ данных табл. 2 свидетельствует также о том, что на пластах вынимаемой мощности 1,5–4,5 м и производительности очистного комбайна 5,1–10,6 т/мин необходимая степень скважинной дегазации угольного массива должна достигать 0,35–0,45 по уровню снижения метановыделения из разрабатываемого пласта в призабойное пространство лавы. Такой уровень дегазации разрабатываемых угольных пластов достижим при использовании перекрещивающихся скважин2. Для более глубокой дегазации неразгруженных пластов угля потребуется применение способов искусственного повышения газопроницаемости и газоотдачи угольного массива в скважины предварительной дегазации до их бурения либо использовать более плотную сетку перекрещивающихся скважин.

Таким образом, на примере угольных пластов Кузбасса и Воркуты при их метаноносности 15,2–21,2 м3/т с.б.м., вынимаемой мощности 1,5–4,5 м, сечении призабойного пространства для прохода воздуха 3,1–12,7 м2, производительности очистных комбайнов 4,8–10,6 т/мин, доле разрабатываемого пласта в газовом балансе призабойного пространства лавы 0,5–1 и допустимом по условиям вентиляции метановыделении в призабойное пространство 7,4–30,5 м³/мин установлено, что численное значение нижнего предела метаноносности дегазируемого пласта составило 10,5–16,7 м3/т с.б.м. при средней её величине 13,2 м3/т с.б.м.

Для угольной отрасли России, разрабатывающей наиболее метаноносные в мире пласты угля с содержанием метана в среднем 8,3 кг в тонне угля против среднемирового показателя, равного 4,9 кг/т, крайне актуальным является снижение отрицательного влияния газового фактора на безопасность ведения очистных работ в метанообильных шахтах, где нередко случаются взрывы метановоздушных смесей, порой с весьма катастрофическими последствиями.

Применение современной угледобывающей техники обеспечивает высокий уровень производства угля, ухудшает состояние атмосферы Земли при ее загрязнении стойким парниковым газом, каковым является угольный метан.

Метанообильность шахт РФ при объёме добычи угля до 3–4 млн т и более в год достигает 150–200 м3/мин. Исключение негативного влияния газового фактора предусматривает применение оптимальных в конкретных горнотехнических условиях технологических схем подготовки и отработки угольных пластов, способов вентиляции и дегазации угольных шахт, утилизации шахтного метана. Определяющая роль отведена технико-технологическим решениям по управлению газовыделением средствами вентиляции горных выработок, дегазации угольных пластов и выработанных пространств, которая снижает интенсивность метановыделения в шахтах, повышает добычу угля и шахтного метана, улучшает производственные, экономические и экологические показатели работы шахт3 [6–8].

Эффективность технико-технологических решений при разработке метаноносных угольных месторождений определена документами законодательной, правовой и нормативной базы, способствующей безопасному использованию высокопроизводительной угледобывающей техники в метанообильных шахтах. Помимо документации, содержащей нормативные требования по промышленной безопасности в части дегазации угольных шахт, разработана технологическая документация, содержащая рекомендации по составу технологических стадий процессов извлечения и утилизации шахтного метана, обоснованию и выбору параметров дегазации шахт и утилизации метана применительно к горно-геологическим и горнотехническим условиям разработки газоносных угольных пластов. Одной из основных целей проекта по управлению газовыделением в газовых шахтах, инициатором которого выступило АО «Сибирская угольная энергетическая компания», по Госконтракту с Федеральным агентством по науке и инновациям, разработан технологический документ – Промышленный регламент (ПР) технологии извлечения и утилизации шахтного метана, содержащий описание, схемные решения и параметры технологических стадий процессов извлечения и утилизации шахтного метана [5; 7].

Он устанавливает в соответствии с ПБ и Инструкцией по дегазации угольных шахт необходимые требования к процессу извлечения и утилизации шахтного метана при интенсивной разработке высокогазоносных угольных пластов, в том числе: – требования к проектированию, строительству, техническому обслуживанию, эксплуатации и капитальному ремонту систем извлечения и утилизации шахтного метана, обеспечения высокопроизводительной работы метанообильных угольных шахт по газовому фактору, безопасного воздействия на окружающую среду систем и процессов утилизации шахтного метана, обеспечения безопасных условий труда и здоровья человека при строительстве, техническом обслуживании, эксплуатации и капитальном ремонте систем извлечения и утилизации шахтного метана. Перечень технологических стадий и операций извлечения и утилизации метана при подземной угледобыче в соответствии с ПР включает:

– характеристику угольной шахты (месторождения);

– прогноз газоносности углепородного массива, метанообильности выемочных участков и шахты;

– обоснование необходимости применения шахтных дегазационных систем, стадий и параметров технологии извлечения шахтного метана;

– прогноз объёмов извлечения и утилизации шахтного метана;

– схемы подготовки и отработки выемочных участков шахтного поля к интенсивной отработке метаноносных пластов с применением средств дегазации, обеспечивающих извлечение кондиционных по метану газовоздушных смесей;

– контроль и управление шахтной дегазационной системой с использованием автоматизированного контроля параметров извлекаемых метановоздушных смесей шахтной дегазационной системой;

– технологическое оборудование, используемое при утилизации каптируемого метана путём его сжигания в газомоторных, котельных и факельных установках, выработки электрической и тепловой энергии, снижения вредных выбросов шахтного метана в атмосферу Земли;

– ряд других технологических стадий и операций, оценку экономической эффективности применения интегрированной технологии извлечения и утилизации шахтного метана в процессе разработки высокогазоносных угольных пластов подземным способом.

Разработка и внедрение на шахте им. С.М. Кирова технико-технологических решений, включённых в ПР, обеспечили рост производительности очистных забоев на шахте им. С.М. Кирова.

Прогноз метановой опасности угольной шахты со сложным газовым балансом осуществлён в условиях высокопроизводительного выемочного участка: включает выделение метана из разрабатываемого и сближенных пластов угля, суточную добычу угля из очистного забоя, минутную производительность комбайна, горнотехнические и газодинамические условия разработки метаноносного угольного пласта4.

Абсолютное метановыделение на выемочном участке определено по формуле:

![]() (6)

(6)

где j – производительность комбайна (струга), т/мин; кд.с – суммарный коэффициент, характеризующий уровень последовательного влияния предварительной и естественной дегазации на массив угля, доли ед.; хпл – природная метаноносность разрабатываемого угольного пласта, м3/т с.б.м.; х1 – метаноносность отбитого в лаве угля на выходе из выемочного участка, м3/т с.б.м.; устанавливается экспериментально с учётом схемы проветривания выработок участка; Ас – производительность лавы по добыче угля, т/сут; хс.п – метаноносность i-го сближенного угольного пласта, м3/т с.б.м. (при их числе от 1 до n); х'с.п – остаточная метаноносность сближенного пласта угля после естественной его дегазации, обусловленной разгрузкой углепородной толщи, м3/т с.б.м.; Мi и Мp – соответственно расстояние по нормали от разрабатываемого пласта до i-го сближенного пласта угля и предельная зона разгрузки угленосной толщи в кровле (почве) разрабатываемого пласта, м; Iпор – метановыделение из пород в зоне разгрузки угленосной толщи пород, м3/мин, устанавливается экспериментально или принимается как доля от метановыделения из разрабатываемого пласта.

Исходные данные, входящие в формулу (6), определены геологами, приняты по фондовым материалам либо экспериментально в пределах выемочного участка. Производительность комбайна и интенсивность метановыделения из разрабатываемого пласта отнесены к одному метру вынимаемой его мощности.

Показатели первой части формулы (6) количественно определяют метановыделение в призабойное пространство лавы. Допустимая по газовому фактору минутная производительность комбайна рассчитана по формуле:

jг = jт . (1 – k . xp ) (7)

где jг – допустимая по газовому фактору производительность очистного комбайна, т/мин; jт – техническая производительность комбайна по разрушению массива угля, т/мин; к – газодинамический показатель, учитывающий связь между массой разрушаемого комбайном угля и его метаноносностью в зоне разрушения, т/м3; xp – метаноносность массива угля в зоне разрушения комбайном, м3/т с.б.м.

Интенсификация процесса добычи угля и дегазации газоносных угольных пластов способствовали увеличению нагрузки на забой, повышению безопасности отработки пластов по факторам газа, что соответствовало уровню передовых угледобывающих стран мира5 [7; 8–23].

Заключение

На примере угольных пластов Кузбасса и Воркуты при их метаноносности 15,2–21,2 м3/т с.б.м., вынимаемой мощности 1,5–4,5 м, сечении призабойного пространства для прохода воздуха 3,1–12,7 м2, производительности очистного комбайна 4,8–10,6 т/мин, доле разрабатываемого пласта в газовом балансе призабойного пространства лавы 0,5–1 и допустимом по условиям вентиляции метановыделении в призабойное пространство 7,4–30,5 м3/мин установлено, что численное значение нижнего предела метаноносности дегазируемого пласта составило 10,5– 16,7 м3/т с.б.м. при средней её величине 13,2 м3/т с.б.м. Метановыделение из разрабатываемого пласта в призабойное пространство лавы определено с учетом схемы проветривания выемочного участка, доли метановыделения из разрабатываемого пласта в призабойное, минутной производительности очистного комбайна, остаточной метаноносности угля, выдаваемого из лавы.

Абсолютное метановыделение на выемочном участке предопределено природными и горнотехническими факторами, в числе которых метаноносность пластов угля, число сближенных пластов в свите, производительность комбайна при разрушении угля, суммарный коэффициент предварительной и естественной дегазации углепородного массива.

Список литературы

1. Рубан А.Д., Забурдяев Г.С., Забурдяев В.С. Геотехнологические проблемы разработки опасных по газу и пыли угольных пластов. М.: Наука; 2007. 279 с.

2. Забурдяев В.С., Захаров В.Н., Артемьев В.Б., Ясюченя С.В., Малинникова О.Н., Аверин А.П. и др. Шахтный метан: проблемы извлечения и утилизации. М.: Горное дело; 2014. 256 с.

3. Трубецкой К.Н., Чантурия В.А., Каплунов Д.Р. (ред.) Комплексное освоение недр: Перспективы расширения минеральносырьевой базы России. М.: ИПКОН РАН; 2009. 456 с.

4. Рубан А.Д. Технология извлечения и использования метана угольных шахт: опыт и перспективы. В кн.: Сокращение эмиссии метана: доклады 2-й Междунар. конф., г. Новосибирск, 18–23 июня 2000 г. Новосибирск: СО РАН; 2000. С. 563–567.

5. Артемьев В.Б., Рубан А.Д., Забурдяев В.С., Ютяев Е.П. Промышленный регламент технологии извлечения и утилизации шахтного метана в процессе разработки высокогазоносных угольных пластов подземным способом. Уголь. 2010;(2):18–20.

6. Забурдяев В.С. Категории опасности угольных шахт по метану. Горный информационно-аналитический бюллетень. 2016;(S1):300–314.

7. Рубан А.Д., Забурдяев В.С., Артемьев В.Б. Опыт высокопроизводительной работы очистных забоев на метаноносных угольных пластах. Уголь. 2009;(10):3–6.

8. Забурдяев В.С. Способы и параметры интенсивного извлечения метана из угольных пластов. Безопасность труда в промышленности. 2020;(9):13–17. https://doi.org/10.24000/0409-2961-2020-9-13-17

9. Забурдяев В.С. Выделение метана из отбитого в очистном забое угля. Безопасность труда в промышленности. 2019;(11):13–17. https://doi.org/10.24000/0409-2961-2019-11-13-17

10. Забурдяев В.С. Технологические решения по предотвращению образования взрывоопасных смесей в шахтах. Безопасность труда в промышленности. 2016;(12):26–31.

11. Забурдяев В.С. Метаноопасность угольных шахт. Безопасность труда в промышленности. 2013;(8):60–64.

12. Забурдяев В.С., Подображин С.Н. Метановая травмоопасность на российских шахтах. Безопасность труда в промышленности. 2021;(9):69–74. https://doi.org/10.24000/0409-2961-2021-9-69-74

13. Забурдяев В.С. Взрывоопасное содержание метана в выработанных пространствах очистных забоев. Безопасность труда в промышленности. 2018;(5):28–34. https://doi.org/10.24000/0409-2961-2018-5-28-34

14. Забурдяев В.С., Долгова М.О. Газы призабойного пространства угледобывающего участка. Безопасность труда в промышленности. 2020;(8):48–52. https://doi.org/10.24000/0409-2961-2020-8-48-52

15. Забурдяев В.С. Метанообильность высокопроизводительных выемочных участков. Безопасность труда в промышленности. 2022;(6):14–19. https://doi.org/10.24000/0409-2961-2022-6-14-19

16. Забурдяев В.С. Газовая опасность в угольных шахтах: условия, причины, экспертиза безопасности. Безопасность труда в промышленности. 2018;(11):15–18. https://doi.org/10.24000/0409-2961-2018-11-15-18

17. Забурдяев В.С. Способ прогноза взрывоопасности метановоздушных смесей в шахтах. Патент RU 2524860. РФ; заявл. 27.06.2013; опубл. 11.06.2014. Бюл. №22. Режим доступа: https://patents.s3.yandex.net/RU2524860C1_20140810.pdf

18. Забурдяев В.С., Захаров В.Н., Шляпин А.В. Способ дегазации выемочного участка. Патент RU 2732931. РФ; заявл. 01.06.2020; опубл. 24.09.2020. Бюл. №27. Режим доступа: https://patents.s3.yandex.net/RU2732931C1_20200924.pdf

19. Huang B., Liu J., Zhang Q. The reasonable breaking location of overhanging hard roof for directional hydraulic fracturing to control strong strata behaviors of gob-side entry. International Journal of Rock Mechanics and Mining Sciences. 2018;103:1–11. https://doi.org/10.1016/j.ijrmms.2018.01.013

20. Huang B., Zhao X., Ma J., Sun T. Field experiment of destress hydraulic fracturing for controlling the large deformation of the dynamic pressure entry heading adjacent to the advancing longwall face. Archives of Mining Sciences. 2019;64(4):829–848. https://doi.org/10.24425/ams.2019.131069

21. Zhao Y., Cao S., Shang D., Yang H., Yu Y., Li Y. et al. Crack propagation and crack direction changes during the hydraulic fracturing of coalbed. Computers and Geotechnics. 2019;111:229–242. https://doi.org/10.1016/j.compgeo.2019.03.018

22. Liew M.S., Danyaro K.U., Zawawi N.A.W.A. A comprehensive guide to different fracturing technologies: A review. Energies. 2020;13(13):3326. https://doi.org/10.3390/en13133326

23. Deng J., Yang Q., Liu Y., Liu Yi, Zhang G. 3D finite element modeling of directional hydraulic fracturing based on deformation reinforcement theory. Computers and Geotechnics. 2018;94:118–133. https://doi.org/10.1016/j.compgeo.2017.09.002