Цифровые технологии для взрывных работ: интеллектуальный автономный программно-аппаратный комплекс компании «ДАВТЕХ» для анализа гранулометрического состава горных пород

![]() А.В. Дремин1, В.С. Великанов1, 2, 3

А.В. Дремин1, В.С. Великанов1, 2, 3

1 ООО «ДАВТЕХ», г. Екатеринбург, Российская Федерация

2 Уральский федеральный университет имени первого Президента России Б.Н. Ельцина, г. Екатеринбург, Российская Федерация

3 Уральский государственный горный университет, г. Екатеринбург, Российская Федерация

Горная Промышленность №6 / 2023 стр. 57-62

Резюме: Взрыв горных пород является первым этапом дробления и играет определяющую роль в технологической цепи добычи и переработки полезных ископаемых. Трудности в соотнесении данных по гранулометрическому составу в развале со взрывом, свойствами горной породы и энергетическими характеристиками взрывчатых веществ определяют необходимость решения широкого круга научно-практических задач. Современные подходы в оптимизации гранулометрического состава («фрагментации») реализуются за счет учета энергетической эффективности взрывчатых веществ и контролируемого распределения энергии взрыва во время взрывных работ. Качественно-количественные характеристики оценки гранулометрического состава на современном этапе развития цифровых технологий в горной промышленности определяются с помощью инструментов, оценивающих размеры кусков породы посредством анализа двух- или трехмерных изображений, полученных различными техническими средствами. В статье представлено исследование анализа гранулометрического состава горных пород на основе цифровых технологий с использованием отечественного инновационного программно-аппаратного комплекса компании «ДАВТЕХ». В ходе натурных исследований авторы установили, что программно-аппаратный комплекс обеспечивает удовлетворительные результаты для предварительной оценки взрывных работ за счет ускоренной частоты отбора проб при помощи полностью автономной системы, представляет достоверную информацию и позволяет визуализировать и сравнивать данные большого количества замеров. Исследуемый программно-аппаратный комплекс также обеспечивает повышенную безопасность благодаря исключению ручного метода отбора проб непосредственно на развале горной массы, исключая работы в зонах повышенного риска.

Ключевые слова: добыча, буровзрывной способ, карьер, гранулометрический состав, фрагментация, программно-аппаратный комплекс

Для цитирования: Дремин А.В., Великанов В.С. Цифровые технологии для взрывных работ: интеллектуальный автономный программно-аппаратный комплекс компании «Давтех» для анализа гранулометрического состава горных пород. Горная промышленность. 2023;(6):57–62. https://doi.org/10.30686/1609-9192-2023-6-57-62

Информация о статье

Поступила в редакцию: 19.09.2023

Поступила после рецензирования: 24.10.2023

Принята к публикации: 27.10.2023

Информация об авторах

Дремин Александр Владимирович – генеральный директор, ООО «ДАВТЕХ», г. Екатеринбург, Российская Федерация

Великанов Владимир Семенович – доктор технических наук, научный консультант, ООО «ДАВТЕХ», профессор кафедры подъемно-транспортных машин и роботов, Уральский федеральный университет имени первого президента России Б.Н. Ельцина, г. Екатеринбург, Российская Федерация, профессор кафедры автоматики и компьютерных технологий, Уральский государственный горный университет, г. Екатеринбург, Российская Федерация; https://orcid.org/0000-0001-5581-2733; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Введение

Внедрение на горнодобывающих предприятиях инновационных технологических решений, цифровых технологий для отдельных геологических, маркшейдерских и технологических задач, направлено на минимизацию затрат на всех этапах добычи и переработки. Вместе с тем актуальной проблемой в области буровзрывных работ, определяющей себестоимость и безопасность горных работ, остается развал горной массы и его параметры [1; 2]. Доказано, что снижение эксплуатационной производительности горного оборудования и повышение себестоимости горных работ из-за нерациональных параметров развала весьма значительны. Так, например, на этапе экскавации горных пород качество подготовленного массива отражается на производительности экскаваторно-автомобильного комплекса.

Анализ данных производительности экскаватора WK-35 свидетельствует о существенном влиянии качества подготовленного забоя экскаватора, по данным хронометража она снижается в 1,5 раза при увеличении средневзвешенного куска с 350 до 550 мм [3]. В мировой практике принято, что критерием качества взрывной подготовки массива горных пород является выход определенного или заданного гранулометрического состава горной массы, а также выход негабаритной фракции, не превышающий заданный показатель. Регулирование степени выхода гранулометрического состава достигается за счет подбора оптимальных параметров БВР с учетом улучшения степени изученности горного массива и его районирования [3–10]. Отметим также, что планирование и выполнение буровзрывных работ (БВР) с опорой на качественные и количественные показатели итогового распределения грансостава развала позволяет сократить общие затраты и устранить характерные для БВР неблагоприятные воздействия на окружающую среду, взрывное разрушение вглубь массива, вибрацию, образование пыли, разлет кусков породы и шум [1; 2].

В число производителей, активно развивающих направление с точки зрения технической реализации мобильных устройств для установления гранулометрического состава горных пород, входят такие компании, как Metso, Motion Metrics, Innovative Machine Vision и Split Engineering. Компании Motion Metrics, Orica FRAGTrackTM и Split Engineering предлагают варианты размещения устройств измерения фрагментации горной массы на горнодобывающей технике, а именно на карьерных экскаваторах (рис. 1).

Рис. 1 Система FRAGTrackTM, размещенная на карьерном экскаваторе (визуализация) Источник: https://www.vnedra.ru/tehnologii/ optimizacziya-fragmentaczii-vzorvannojgornoj- massy-8638/

Рис. 1 Система FRAGTrackTM, размещенная на карьерном экскаваторе (визуализация) Источник: https://www.vnedra.ru/tehnologii/ optimizacziya-fragmentaczii-vzorvannojgornoj- massy-8638/

Fig. 1 The FRAGTrackTM system mounted on a mine excavator (visualization) Source: https://www.vnedra.ru/tehnologii/ optimizacziya-fragmentaczii-vzorvannojgornoj- massy-8638/

По данным, зафиксированным прибором компании PortaMetrics™ в ходе исследований на карьерах канадской золотодобывающей компании, установлено, что возможно сократить расход взрывчатых веществ без влияния на итоговый грансостав, оптимизировать время бурения, сократив его на 210 ч, а также использовать на 350 тыс. кг меньше взрывчатых материалов. Кроме этого, на 5,7 км уменьшена общая длина пробуренных скважин, в итоге суммарная экономия предприятия за исследуемый период (два месяца) составила свыше 740 тыс. долл.1

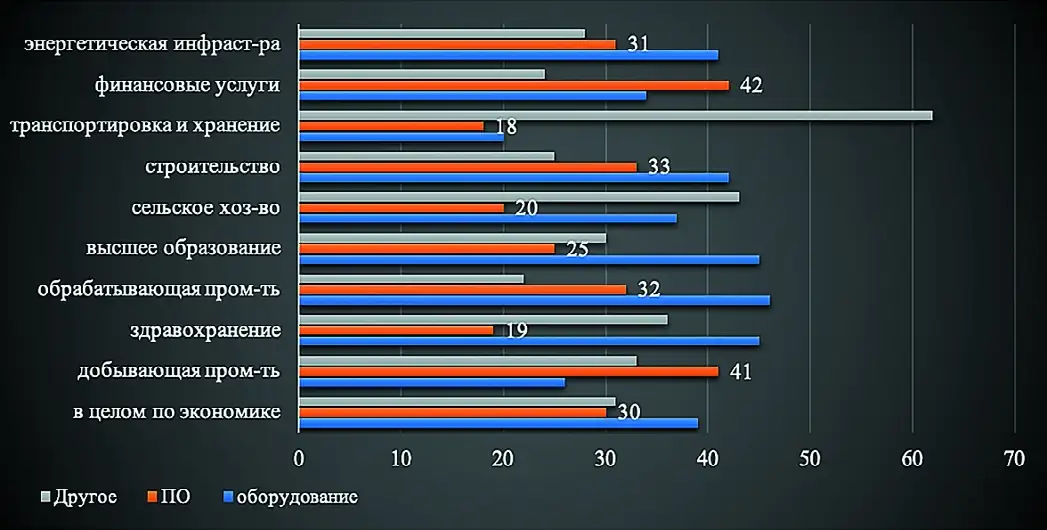

Вместе с тем внешнеполитические события последних лет, выразившиеся в принятии санкций, наряду с общемировым экономическим кризисом, определяют необходимость импортозамещения во всех отраслях промышленности Российской Федерации. Проблема импортозамещения в горнодобывающей промышленности является стратегически важной, так как определяет вектор развития российской экономики в целом [11]. Установлено, что формирование парка высокотехнологичной горной техники и оборудования в последнее десятилетие проводится в основном за счет интенсивных закупок импортных образцов. Реализуя программы цифровой трансформации, многие горнодобывающие компании России активно закупали западное промышленное оборудование и ПО [11].

Рис. 2 Затраты предприятий в сфере добычи угля, нефти, газа и сопутствующих услуг на внедрение и использование цифровых технологий, %

Рис. 2 Затраты предприятий в сфере добычи угля, нефти, газа и сопутствующих услуг на внедрение и использование цифровых технологий, %

Fig. 2 Expenses of companies involved coal mining, oil and gas production and providing related services for implementation and utilization of digital technologies, %

В результате на сегодняшний день разработка, добыча и переработка полезных ископаемых, а также создание готовой продукции в отраслях, обеспечивающих до 26% ВВП РФ, де-факто обеспечиваются западными программными продуктами, доля по разным сегментам варьируется в пределах 80–98% (рис. 2) [12]. Так, например, компания PortaMetrics™ полностью контролировала российский рынок высокотехнологичной продукции в сфере мобильных устройств для анализа фрагментации2. Продукция PortaMetrics™ используется на предприятиях АО «Полюс Красноярск», АО «Полюс Магадан», АО «Полюс Вернинское», АО «Полиметалл» (ООО «Светлое»), ПАО «Северсталь»: АО «Карельский Окатыш» и АО «Олкон», АО «МХК «ЕвроХим» (АО «Ковдорский ГОК», рудник Железный), ПАО «Селигдар», ООО «АЗОТТЕХ», АО «Орика СиАйЭс», ООО «Орика УГМК», АО «НИТРО СИБИРЬ», ООО «КРУ-Взрывпром», ПАО «ФосАгро», ПАО «ГМК «Норильский никель» (ООО «Медвежий Ручей»). В странах СНГ PortaMetrics™ внедрили в работу и ведущие горнодобывающие предприятия Казахстана – KAZ Minerals, ERG, ССГПО, RG Gold. Компанией «ДАВТЕХ» решается задача разработки отечественного программно-аппаратного комплекса, позволяющего оперативно обрабатывать изображения развала горной массы, полученные на конкретных месторождениях горнодобывающих предприятий, и получения точной прогнозной информации по грансоставу, необходимой для использования в цепочке взаимодействия технологических машин (конвейеры, грохоты, дробилки и другое оборудование) системы «карьер – фабрика».

Результаты и обсуждение

Востребованность и актуальность данных исследований несомненна, в зарубежной и отечественной литературе приводится большой класс алгоритмов обработки цифровых изображений, которые могут применяться для решения значительного спектра задач, описаны основные направления обработки и анализа изображений, включая основы теории восприятия и регистрации видеоинформации, методы фильтрации, вейвлет-преобразования, улучшения, восстановления и сжатия черно-белых и цветных изображений. Обсуждаются также вопросы сегментации, распознавания образов, описания и представления деталей, морфологического анализа изображения [1; 2; 13].

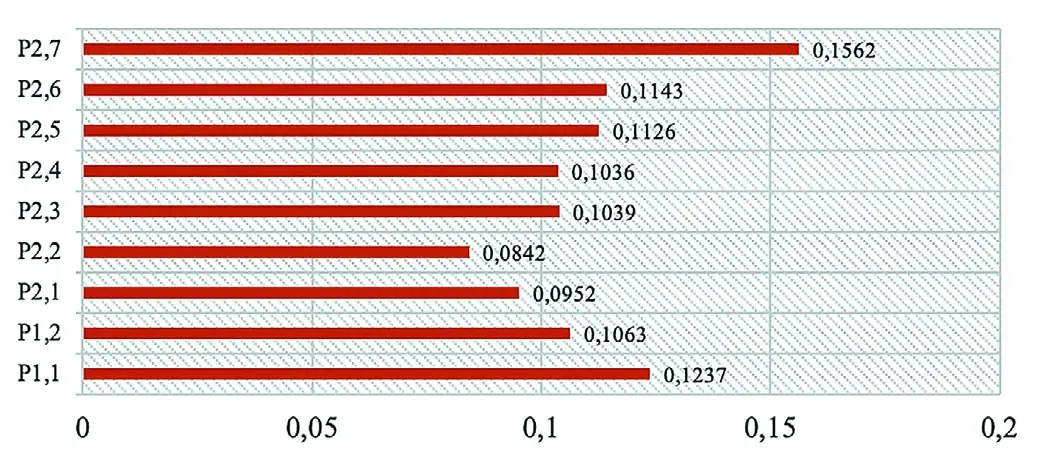

В работе [2] нами решена многокритериальная задача анализа и прогнозирования гранулометрического состава взорванных горных пород, а именно с использованием нечеткого аналитического иерархического процесса (F-AHP) [2; 14–17] установлены весовые коэффициенты параметров и двух групп: природных – исходные параметры взрываемого массива горных пород (свойства горной массы), и технологических – определяют способ и средства воздействия на массив (проектные параметры БВР) (рис. 3) [2].

Рис. 3 Результаты ранжирования параметров и показателей

Рис. 3 Результаты ранжирования параметров и показателей

Fig. 3 Results of parameter and indicator ranking

Создана на основе методов нейросетевого анализа искусственная нейронная сеть для решения научно-практической задачи, прошедшая обучение и позволяющая по мере накопления ею опыта адаптироваться к происходящим изменениям исходных данных по грансоставу для разных месторождений полезных ископаемых.

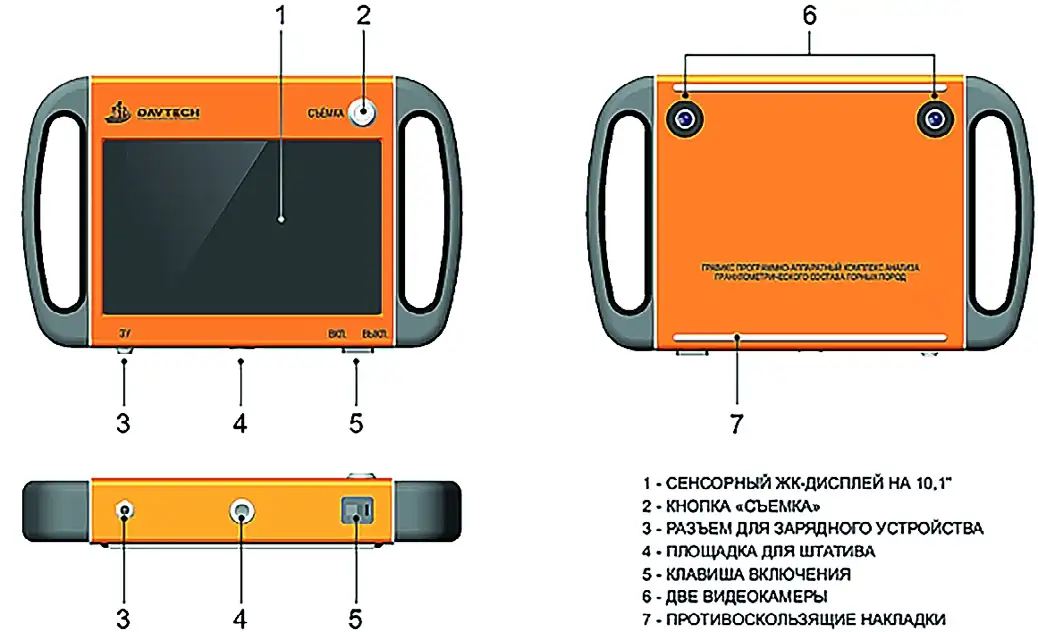

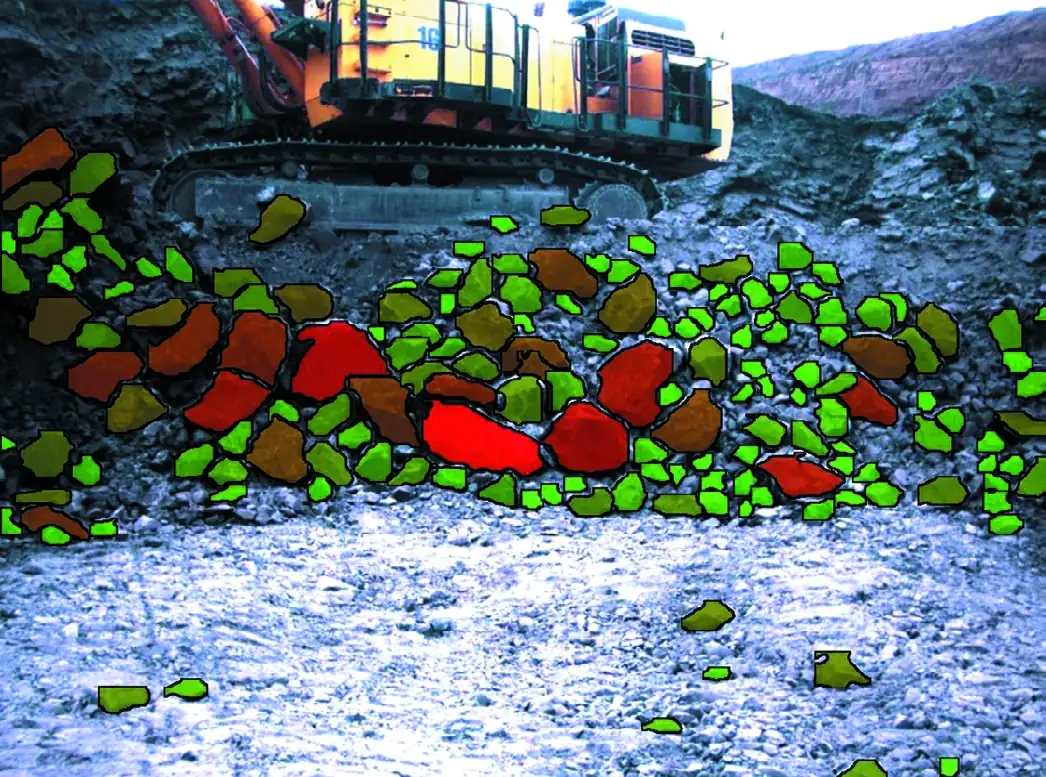

Рис. 4 Программно-аппаратный комплекс компании «ДАВТЕХ» (а) и изображения, полученные для анализа и их обрисовки (б)

Рис. 4 Программно-аппаратный комплекс компании «ДАВТЕХ» (а) и изображения, полученные для анализа и их обрисовки (б)

Fig. 4 The software and hardware suite by DAVTECH LLC (а) and the images obtained for analysis and their delineation (б)

В ПАК (рис. 4) реализован способ, защищенный патентом определения гранулометрического состава, который заключается в том, что:

– посредством стереоскопической камеры получают стереоизображение развала горной породы;

– на основе полученного стереоизображения развала строят объемный рельеф поверхности развала, представляющий собой набор дальностей от матрицы стереоскопической камеры до поверхности выбранных участков развала горной породы (ГП) и соответствующих им координат на изображении, для чего: – определяют величину пиксельного разнесения пары стереоизображений для выбранных участков развала ГП; – определяют дальность от матрицы стереоскопической камеры до поверхности выбранных участков развала ГП на основе величины пиксельного разнесения пары стереоизображений, величины углового размера пикселя матрицы и величины стереобазы камеры; – определяют геометрические параметры фрагментов развала ГП на основе построенного объемного рельефа поверхности развала ГП с применением алгоритма машинного обучения; – определяют гранулометрический состав развала ГП на основе полученных геометрических параметров фрагментов развала.

Стереоскопическая камера обеспечивает построение изображения с пространственной глубиной с помощью двух идентичных объективов, размещенных на расстоянии стереобазы друг от друга. В качестве вычислительного блока может быть представлен модуль обработки данных самой стереоскопической камеры, либо может быть задействован вычислительный блок любого другого устройства, в том числе планшетного компьютера, смартфона, персонального компьютера, сервера и др.

Стереоизображение представляет собой стереопару плоских изображений одной и той же сцены, полученных под разным углом смещения. Стереоизображение развала ГП могут получать путем установки стереоскопической камеры напротив развала посредством устройств крепления камеры или за счет фиксации на неподвижных предметах. Поскольку на изображении, полученном камерой, все объекты, в том числе и фрагменты породы, представляются в виде группы пикселей, необходимо обеспечить преобразование пиксельных размеров в линейные, для чего первоначально строят объемный рельеф поверхности развала. Объемный рельеф представляет собой набор дальностей от матрицы стереоскопической камеры до поверхности выбранных участков развала ГП и соответствующих им координат на изображении.

Для построения объемного рельефа поверхности на стереоизображении выбирают участки развала и для выбранных участков определяют величину пиксельного разнесения пары стереоизображений. Поскольку любое изображение представляет собой матрицу, состоящую из набора строк и столбцов, то величина пиксельного разнесения обеспечивает возможность получения данных о величине сдвига двух плоских изображений в некоторых строках или столбцах друг относительно друга. При этом для привязки выбранных участков поверхности осыпи горной породы к определенным координатам на изображении могут использовать квадратную решетку, наложенную на стереоизображение. Участки поверхности осыпи горной породы при этом могут выбирать рядом с узлами квадратной решетки, что также дополнительно повышает точность определения геометрических параметров фрагментов развала ГП вычислительным блоком электронного устройства. При этом величину пиксельного разнесения могут вычислять на основе сдвига максимума построчной или постолбцовой взаимной корреляционной функции, в которую подставляют содержимое строк или столбцов выбранного участка на стереоизображении с одной и той же координатой.

После этого определяют дальность от матрицы стереоскопической камеры до поверхности каждого выбранного участка развала. Для этого используют полученную ранее величину пиксельного разнесения пары стереоизображений, величину углового размера пикселя матрицы и величину стереобазы камеры. При этом для каждого выбранного участка и соответствующей ему дальности рассчитывают свою величину пиксельного разнесения. Определение геометрических параметров осуществляют на основе построенного объемного рельефа поверхности горной породы. Для этого сначала строят аппроксимацию рельефа откоса ко всей поверхности осыпи на изображении, что позволяет определить угол наклона откоса к оптической оси камер и рассчитать калибровочные коэффициенты для перевода пиксельных размеров фрагментов в линейные.

Заключение

Системы оптического анализа изображений хорошо зарекомендовали себя в условиях горного производства и, несмотря на присущие им ограничения, такие системы представляют собой полезный и эффективный инструмент при управлении технологическим процессом в цепочке взаимодействия технологических машин (конвейеры, грохоты, дробилки и другое оборудование) системы «карьер – фабрика». По результатам исследований специалисты компании «ДАВТЕХ» пришли к выводу о приемлемости получаемых результатов измерений и возможности внедрения программно-аппаратного комплекса гранулометрического состава на производстве.

Список литературы

1. Дремин А.В., Великанов В.С. К вопросу о гранулометрическом составе взорванных скальных пород. Горная промышленность. 2023;(4):73–78. https://doi.org/10.30686/1609-9192-2023-4-73-78

2. Дремин А.В., Великанов В.С. Постановка многокритериальной задачи анализа и прогнозирования гранулометрического состава взорванных горных пород. Горная промышленность. 2023;(5):52–60. https://doi.org/10.30686/1609-9192-2023-5-52-60

3. Маринин М.А., Рахманов Р.А., Аленичев И.А., Афанасьев П.И., Сушкова В.И. Изучение влияния гранулометрического состава взорванной горной массы на производительность экскаватора WK-35. Горный информационно-аналитический бюллетень. 2023;(6):111–125. https://doi.org/10.25018/0236_1493_2023_6_0_111

4. Егоров В.В., Волокитин А.Н., Угольников Н.В., Соколовский А.В. Обоснование параметров и технологии производства буровзрывных работ, обеспечивающих требуемую кусковатость. Горная промышленность. 2021;(3):110–115. https://doi.org/10.30686/1609-9192-2021-3-110-115

5. Moldovan D.V., Chernobai V.I., Kovalevskyi V.N. Solving the issue of regulating the granulometric composition of shattered rock mass depending on the quality of locking explosion products in the explosion cavity. International Journal of Mechanical Engineering and Technology. 2017;8(11):1133–1142. Available at: https://iaeme.com/Home/article_id/IJMET_08_11_116

6. Симонов П.С. Экспериментальное исследование дробления горной породы единичным ударом. Горный информационно-аналитический бюллетень. 2020;(1):71–79. https://doi.org/10.25018/0236-1493-2020-1-0-71-79

7. Ракишев Б.Р., Орынбай А.А., Ауэзова А.М., Куттыбаев А.Е. Гранулометрический состав взорванных пород при различных условиях взрывания. Горный информационно-аналитический бюллетень. 2019;(8):83–94. https://doi.org/10.25018/0236-1493-2019-08-0-83-94

8. Ouchterlony F., Sanchidrián J.A., Moser P. Percentile fragment size predictions for blasted rock and the fragmentation – energy fan. Rock Mechanics and Rock Engineering. 2017;50(4):751–779. https://doi.org/10.1007/s00603-016-1094-x

9. Zhang Z.X., Sanchidrián A.J., Ouchterlony F., Luukkanen S. Reduction of fragment size from mining to mineral processing: A review. Rock Mechanics and Rock Engineering. 2023;56(1):747–778. https://doi.org/10.1007/s00603-022-03068-3

10. Rajak M.K., Pradhan G.K., Prince M.J. A. Assessment of blasting quality of an opencast mine. International Journal of Innovative Technology and Exploring Engineering. 2019;8(12):4396–4397. https://doi.org/10.35940/ijitee.L3912.1081219

11. Великанов В.С. Гуров М.Ю. Развитие научно-методологических основ совершенствования карьерных экскаваторов на базе нечетко-множественного подхода. Магнитогорск: Магнитогорский государственный технический университет им. Г.И. Носова; 2018. 217 с.

12. Абдрахманова Г.И., Васильковский С.А., Вишневский К.О., Гершман М.А., Гохберг Л.М., Гребенюк А.Ю. и др. Цифровая трансформация: ожидания и реальность: докл. к XXIII Ясинской (Апрельской) междунар. науч. конф. по проблемам развития экономики и общества, Москва, 2022 г. М.: Изд. дом Высшей школы экономики; 2022. 221 с. Режим доступа: https://issek.hse.ru/mirror/pubs/share/603838492.pdf

13. Гундин А.А., Гундина М.А., Чешкин А.Н. Обработка цифровых изображений при дефектоскопии поверхностей промышленных объектов. Наука и техника. 2016;15(3):225–232. https://doi.org/10.21122/2227-1031-2016-15-3-225-232

14. Осинцев Н.А. Многокритериальные методы принятия решений в «зелёной» логистике. Мир транспорта. 2021;19(5):105– 114. https://doi.org/10.30932/1992-3252-2021-19-5-13

15. Осинцев Н.А., Рахмангулов А.Н., Сладковский А.В. Ранжирование инструментов зеленой логистики комбинированным методом Fuzzy AHP-TOPSIS. Транспорт Урала. 2020;(1):3–14. https://doi.org/10.20291/1815-9400-2020-1-3-14

16. Бурмистров К.В., Осинцев Н.А. Ранжирование параметров и показателей устойчивого функционирования и развития системы вскрытия карьера методом Fuzzy AHP. Устойчивое развитие горных территорий. 2020;12(3):394–409. https://doi.org/10.21177/1998-4502-2020-12-3-394-409

17. Великанов В.С., Шабанов А.А. Метод анализа иерархий в установлении значений весовых коэффициентов эргономических показателей карьерных экскаваторов. В кн.: Социально-экономические и экологические проблемы горной промышленности, строительства и энергетики: материалы 8-й Междунар. конф. по проблемам горной промышленности, строительства и энергетики, г. Тула, 1–2 нояб. 2012 г. Тула: Тульский государственный университет; 2012. Т. 1. С. 238–244.