Оперативное измерение горной массы в процессе погрузочно-доставочных работ

![]() И.Е. Осипов1, Р.Ш. Батралиев2, Н.А. Туртыгина3, А.В. Охрименко2

И.Е. Осипов1, Р.Ш. Батралиев2, Н.А. Туртыгина3, А.В. Охрименко2

1 ООО «ЦИФРА», г. Москва, Российская Федерация

2 ЗФ ПАО «ГМК «Норильский никель», г. Норильск, Российская Федерация

3 Заполярный государственный университет им. Н.М. Федоровского, г. Норильск, Российская Федерация

Горная Промышленность №1 / 2024 стр. 87-92

Резюме: В статье рассмотрена автоматизированная система управления горными работами при разработке месторождений медно-никелевых руд подземным способом и система контроля массы как часть этой системы. Описаны основные функции системы контроля массы и требования к этой системе, принцип работы с приведенными алгоритмами и результаты эксплуатации данной системы на действующем горном производстве. Показан опыт измерения горной массы в процессе погрузочно-доставочных работ с позиции оперативного управления и контроля фактических количественно-качественных параметров рудопотока в многостадийном процессе стабилизации качества руд при подземной добыче. Полученные результаты обеспечивают решение задачи контроля загруженности ковша погрузочно-доставочной машины с обеспечением требуемых параметров и условий эксплуатации по следующим сценариям использования: 1 – контроль перевезенной горной массы для каждого рейса с точностью ±6%; 2 – контроль перевезенной горной массы конкретной погрузочно-доставочной машиной за смену с точностью не хуже 1% для 60 рейсов за смену; 3 – для производства с высокой влажностью перевозимого груза возможен учет налипания для каждого рейса; 4 – отсутствие специальных требований к процессу взвешивания; 5 – минимизация эксплуатационных расходов на калибровку и обслуживание; 6 – высокая надежность за счет минимального аппаратного обеспечения; 7 – отсутствие деградации метода при работе по показаниям гидравлической системы; 8 – унификация системы. В процессе эксплуатации при проведении тестовых измерений с периодичностью около одного раза в месяц точность и достоверность получаемых данных постепенно возрастают. К недостаткам относятся: 1 – невозможность использования для измерений метрологического уровня; 2 – зависимость от технического состояния бортовой гидравлической системы; 3 – частичная зависимость от длины пробега погрузочно-доставочных машин. Сделан вывод о том, что процесс стабилизации качества руды должен быть многостадийным, а измерения горной массы в процессе погрузочно-доставочных работ являются одним из обязательных способов при реализации задач геометаллургии.

Ключевые слова: автоматизированная система управления горными работами, подземный рудник, качество руд, оперативное измерение, погрузочно-доставочные работы

Для цитирования: Осипов И.Е., Батралиев Р.Ш., Туртыгина Н.А., Охрименко А.В. Оперативное измерение горной массы в процессе погрузочно-доставочных работ. Горная промышленность. 2024;(1):87–92. https://doi.org/10.30686/1609-9192-2024-1-87-92

Информация о статье

Поступила в редакцию: 08.12.2023

Поступила после рецензирования: 16.01.2024

Принята к публикации: 18.01.2024

Информация об авторах

Осипов Игорь Евгеньевич – кандидат физико-математических наук, руководитель направления, ООО «ЦИФРА», г. Москва, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Батралиев Рамиль Шамуратович – и.о. Директора департамента инноваций, ЗФ ПАО «ГМК «Норильский никель», г. Норильск, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Туртыгина Наталья Александровна – кандидат технических наук, доцент кафедры разработки месторождений полезных ископаемых, Заполярный государственный университет им. Н.М. Федоровского, г. Норильск, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Охрименко Александр Владимирович – руководитель центра планирования р. «Комсомольский», ЗФ ПАО «ГМК «Норильский никель», г. Норильск, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Введение

Развитие рудника с позиции применения цифровых технологий для улучшения качества продукции и рационального использования ресурсов немыслимы без применения в технологической схеме производственно-технологических способов, а именно без автоматизации технологических процессов [1, с. 45]. С позиции развития геометаллургии уровень цифровизации передовых горнодобывающих и обогатительных предприятий дает возможность для решения таких задач, как обеспечение контроля рудопотока от забоя до фабрики и возможность определения качественных показателей, контроля и реагирования на изменение качества в нем на перерабатывающих переделах. С целью реализации геометаллургии и повышения показателей ее эффективности возникает необходимость в разработке сквозной системы планирования и контроля за товарной продукцией (материальным потоком) в ходе добычи, при транспортировке, в процессе обогащения и металлургии.

Технологическая изменчивость качества рудопотока представляет собой совокупность относительно низкочастотных и высокочастотных колебаний с соответственно высокими и низкими их амплитудами. Для выбора способа стабилизации качества руд необходимо оперативно получать информацию о средних значениях содержания требуемых компонентов не только за отчетные сроки (месяц, сутки, смена), но и текущие – в течение смены. Для выполнения задач, обеспечивающих повышение эффективности добычи полезных ископаемых, в технологическую схему рудников компании был внедрен ряд горно-геологических информационных систем (ГГИС) и инструментов для планирования (Micromine, GEOVIA MineSched и «Система ДСГ»), а для контроля и безопасного исполнения горными работами «Автоматизированная система управления горными работами» (АСУГР)1. Система позволяет в автоматическом режиме определять место загрузки/разгрузки, подсчитывать вес перевезенной горной массы, определять простои и техническое состояние техники, т.е. в реальном времени можно увидеть рудопотоки, фактическую отгрузку, вес ковша, а значит контролировать сменные/суточные качественные и количественные показатели2.

В работе описан практический опыт оперативного измерения горной массы в ковшах погрузочно-доставочных машин (ПДМ) при подземной разработке месторождений медно-никелевых руд в условиях рудника «Комсомольский». Уровень точности измерений, как правило, прямо пропорционален показателям сложности и стоимости решения и его технического обслуживания и обратно пропорционален надежности и ресурсу3. В качестве компромисса в контексте подземной добычи полезных ископаемых можно рассмотреть возможность создания комбинированных систем контроля, обеспечивающих оперативный контроль (на каждую поездку) для ПДМ с помощью простого технического решения с точностью взвешивания в 5–10%, а также финальное, конвейерное взвешивание с точностью до 0,5%. Данный подход обеспечивает необходимый и достаточный набор данных для реализации задач Геометаллургии в части контроля качественных показателей рудопотока.

Требования к системе контроля массы и физический принцип ее работы

Система оперативного измерения перемещаемой массы в ковше ПДМ должна удовлетворять следующим основным требованиям: процесс взвешивания не должен влиять на процесс очистных работ (отсутствие задержек или дополнительных операций, отвлекающих водителя); точность учета на уровне ±5-8%; простота технического решения с минимальным техническим обслуживанием, с возможным совмещением регламента обслуживания с другими устройствами; минимальная стоимость решения и максимальная унификация решения, позволяющая использовать его для любых типов ПДМ [2].

Последнее требование особенно актуально в текущей ситуации, когда нет возможности использовать поддержку западных производителей оборудования, а также в связи со стоимостью решения, эксплуатационными затратами и функциональными требованиями с точки зрения оперативного контроля потока руды.

В основу предложенного и практически реализованного метода измерения положен физический принцип определения давления в гидравлической магистрали механизма подъема и опускания стрелы ПДМ, которое пропорционально массе полезной загрузки ковша ПДМ. Особенностью предложенного метода является использование статистического подхода при обработке множественных измерений, что обеспечивает заданные точности [3].

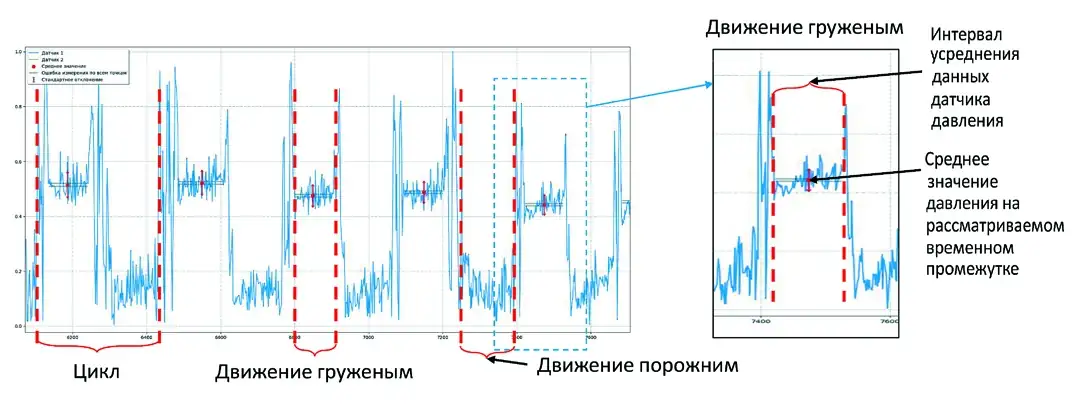

В качестве рассматриваемого временного промежутка для определения нагрузки в гидравлической магистрали механизма подъема и опускания стрелы рассматривается интервал времени движения ПДМ груженым – как наиболее характерный для определения нагрузки. Типовая диаграмма показаний датчика давления в гидравлической магистрали механизма подъема / опускания стрелы во время совершения производственного цикла/рейса ПДМ показана на рис. 1.

Рис. 1 Типовая диаграмма давления в гидравлической магистрали механизма подъема / опускания стрелы погрузочно- доставочной машины

Рис. 1 Типовая диаграмма давления в гидравлической магистрали механизма подъема / опускания стрелы погрузочно- доставочной машины

Fig. 1 A type pressure plot in the boom lifting / lowering hydraulic line of an LHD

На рис. 1 хорошо прослеживаются все этапы работы ПДМ (погрузка, движение груженым, разгрузка, движение порожним) с возможностью фиксации начала и окончания этапов работы. Характерные длительности этих этапов составляют несколько сотен секунд (средняя длительность полного цикла 10 мин), что позволяет при несложном решении Аналогово-цифрового преобразователя обеспечить статистически значимое количество отсчетов (более 1000).

Неоспоримым достоинством решения является возможность использования штатных датчиков давления, либо датчиков, используемых в системе диспетчеризации, т.е. система максимально унифицирована и подходит для разных типов ПДМ.

Оценка точности измерения веса горной массы в ковше ПДМ по показаниям датчиков давления

Расчет допустимой точности предлагаемого метода был выполнен для оценки возможности достижения требуемых параметров и проводился с использованием фактических показаний датчиков давления ПДМ для трех случайных машин для восьми смен. В первую очередь была проведена оценка возможности и результатов использования статистических методов обработки данных в применении к задаче учета веса. Оценка делалась из предположения возможности использования закона нормального распределения данных.

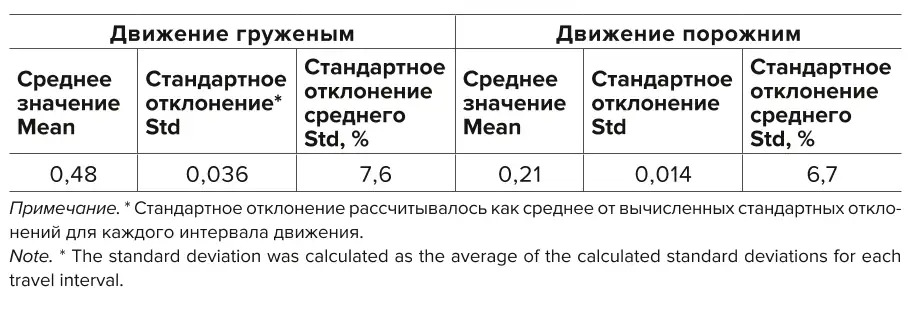

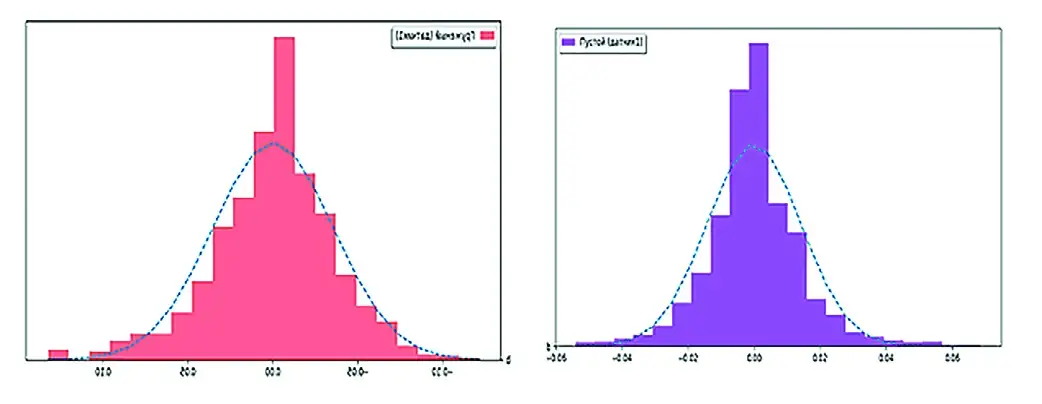

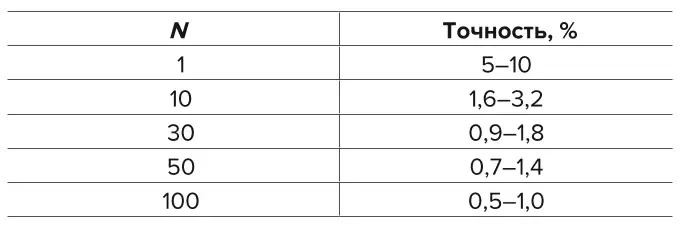

Для выбранных режимов работы движение машины (груженой или пустой) на рассматриваемом временном интервале (цикле движения) длилось примерно 100– 200 с (140 с – среднее) и за это время датчики давали примерно 75–130 отсчетов (в среднем 95), т.е. примерно 1 отсчет в 1,5 с. В табл. 1 приведены численные результаты расчетов для всего массива данных в нормированных значениях для показаний датчиков.

Рис. 1 Типовая диаграмма давления в гидравлической магистрали механизма подъема / опускания стрелы погрузочно- доставочной машины

Fig. 1 A type pressure plot in the boom lifting / lowering hydraulic line of an LHD

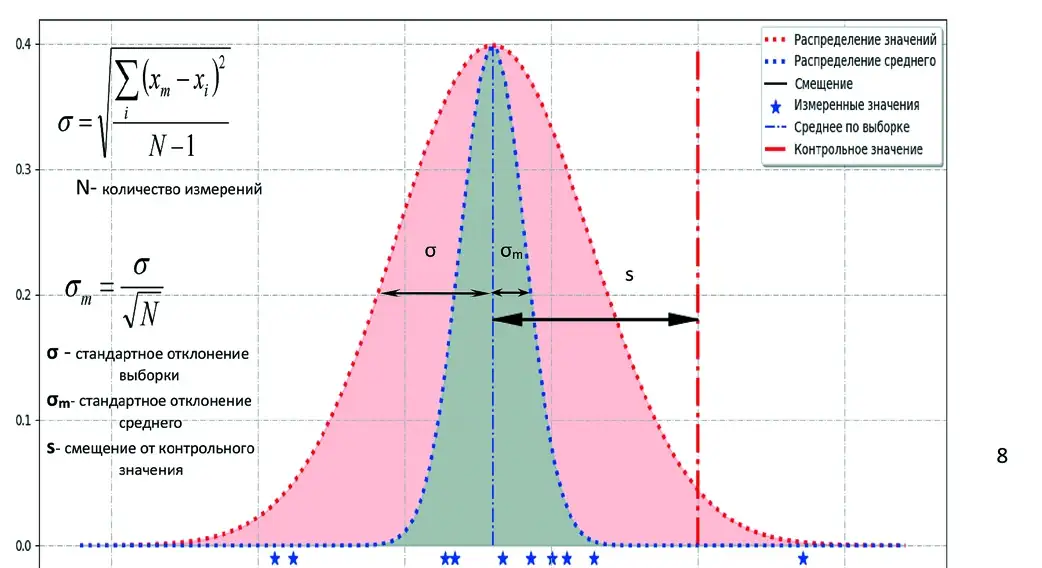

Характер распределения отклонений значений показаний датчиков от среднего для всех выбранных интервалов подтвердил предположение о распределении, близком к нормальному (пунктирная линия рис. 2), что подтверждает возможность использования закона нормального распределения в алгоритме обработки и позволяет не использовать в расчетах более мощные инструменты математической статистики (проверка статистических гипотез и пр.).

Рис. 2 Аппроксимация распределения для фактических данных подтверждающая нормальное Гауссовское распределение: а – движение груженым; б – движение порожним

Рис. 2 Аппроксимация распределения для фактических данных подтверждающая нормальное Гауссовское распределение: а – движение груженым; б – движение порожним

Fig. 2 Distribution approximation for actual data confirming the normal Gaussian distribution: (а) loaded LHD; (б) empty LHD

Если измерения показаний датчика для определения массы в ковше ПДМ проводить в одной точке (в один момент времени), то, пользуясь данными табл. 1, легко оценить возможную статистическую ошибку, она составляет 15–25%. Эту ошибку можно уменьшить на 20–30%, если самым тщательным образом и многократно измерять (или же знать заранее) показания датчиков для порожней машины. Очевидно, что этот результат неудовлетворительный. В лучшем случае с учетом систематических ошибок (ошибки калибровки, дрейф или нестабильность датчиков и прочее) общая ошибка окажется в районе 15–20%.

Однако тот факт, что наблюдаемые шумы практически распределены по нормальному закону, позволяет нам увеличить точность, увеличивая количество отсчетов, используемых для определения массы груза в ковше. Тогда статистическая ошибка (к сожалению, на систематические ошибки мы таким образом повлиять не можем, эта задача решается средствами калибровки) будет уменьшаться как корень квадратный из числа измерений4.

Следовательно, необходимо максимально эффективно использовать время, когда ПДМ находится в движении от погрузки до выгрузки с ковшом в транспортном положении, и именно в этот период проводить измерения веса горной массы в ковше с помощью метода накопления данных. Это позволит снизить общую погрешность до приемлемых значений. Чисто статистическая погрешность будет уменьшаться. Для периода измерения в 15 сек примерно в 3 раза, а интервал измерения в 150 сек обеспечит десятикратное снижение статистической погрешности (т.е. до 2–3%). Это реально, поскольку согласно статистике работы ПДМ среднее время между погрузкой и выгрузкой варьируется от нескольких десятков секунд (краткое плечо) до нескольких минут (длинное плечо).

Алгоритм расчета загруженности ковша ПДМ

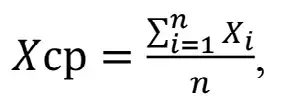

Алгоритм расчета загруженности основан на расчете усредненных показаний давления с пересчетом в показатели массы за счет использования калибровочного коэффициента [4].

На первом этапе работы алгоритма определяются временные границы события (движения груженым) по показаниям датчиков давления (см. рис. 1).

На выделенном временном промежутке происходит усреднение данных датчика давления в гидравлическом контуре стрелы по следующей формуле:

(1)

(1)

где Xi – показания датчика давления в i-й отсчет времени, mA; n – количество отсчетов датчика за определенный временной промежуток; X – среднее значение датчика давления (датчик 1) на определенном временном промежутке движения груженым, mA.

Масса, т, перевозимая в ковше, рассчитывается как:

![]() (2)

(2)

где K – калибровочный коэффициент, определяемый при калибровке системы определения загруженности ковша (тонн/mA); P – масса порожнего ковша ПДМ, т. Может быть рассчитана по формуле:

(3)

(3)

где X – среднее значение датчика давления на временном промежутке движения порожним.

Возможность измерения массы ковша в процессе движения порожним позволяет повысить точность учета перевозимой массы за счет учета налипания руды в ковше.

Результаты эксплуатации в условиях горного производства

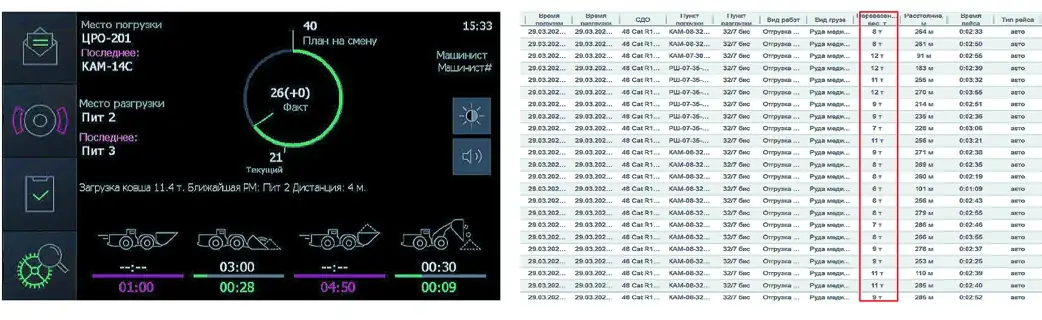

В данном разделе представлены результаты эксплуатации системы контроля загруженности ковша (СКЗК) погрузочно-доставочных машин в условиях реального производства на трех типах ПДМ, Sandvik, Epiroc, Caterpillar [4]. Пример интерфейса, доступного для оператора ПДМ и диспетчера, приведен на рис. 3.

Рис. 3 Пример интерфейса оператора погрузочно-доставочной машины и отчетной формы диспетчера

Рис. 3 Пример интерфейса оператора погрузочно-доставочной машины и отчетной формы диспетчера

Fig. 3 Example of the LHD operator interface and dispatcher's report template

Эксплуатация СКЗК начинается с проведения калибровки с использованием контрольных грузов с массой, составляющей 50 и 90% грузоподъемности ПДМ. Так как фактически измерения проводятся в режиме накопления и обработки данных в период движения ПДМ в груженом или порожнем состоянии, то при калибровке проводится полная имитация производственного процесса (погрузка, движение груженым, разгрузка, движение порожним)5.

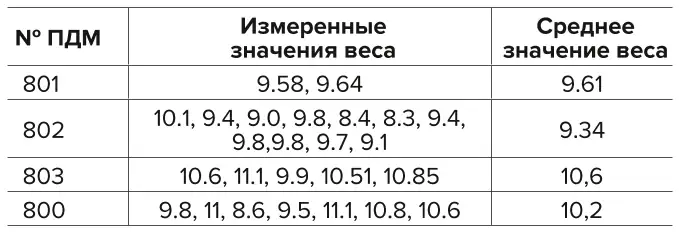

Таблица 2 Результаты проверочных заездов для четырех тестовых машин

Table 2 Results of test runs for four test machines

В течение эксплуатации СКЗК ПДМ были проведены проверочные заезды. Результаты представлены в табл. 2. Из данных таблицы можно видеть, что смещение среднего значения загруженности ковша лежит в пределах –6,7% +6%. Данное отклонение является систематической ошибкой и компенсируется путем корректировки калибровочных коэффициентов таким образом, чтобы среднее значение загруженности ковша совпадало с весом контрольного груза.

Рис. 4 Статистическая обработка тестовых данных (малые наборы чисел). Графики рабочие формулы Примечание. * Данные (звездочки) из табл. 2 для машины №802

Рис. 4 Статистическая обработка тестовых данных (малые наборы чисел). Графики рабочие формулы Примечание. * Данные (звездочки) из табл. 2 для машины №802

Fig. 4 Statistical processing of test data (small sets of numbers). Graphs and working formulas Note. * Data (asterisks) from Table 2 for LHD No.802

На рис. 4 показано, как были получены значения в табл. 2. Наряду с систематической ошибкой разработанного алгоритма, которая может быть компенсирована путем изменения калибровочных коэффициентов, существует и статистическая ошибка алгоритма, связанная с особенностями работы отдельно взятой гидравлической системы и машины в целом (износ уплотнений в гидравлических цилиндрах, различная производительность насосов, влияние температуры рабочей жидкости на динамику работы гидравлических систем и др.), которая не может быть компенсирована для отдельно взятого рейса6. Но значение статистической ошибки алгоритма уменьшается при увеличении количества измерений. Другими словами, если мы определяем суммарный вес (или средний), перевезенный машиной за N рейсов, то ошибка, с которой мы определяем данную величину будет уменьшаться как корень квадратный из N (количества рейсов). В табл. 3 представлен иллюстративный расчет изменения ошибки среднего в зависимости от числе измерений. Следует отметить, что такой закон уменьшения ошибки работает только в том случае, если все систематические ошибки (смещение) учтены или компенсированы.

Таблица 3 Ошибка среднего для многих измерений

Table 3 Mean error for multiple measurements

Разброс данных по результатам тестовых испытаний в среднем для указанных машин составляет ±6%, причем основной вклад в эту цифру вносят систематические устранимые ошибки (смещение), поэтому есть все основания полагать, что эта цифра может быть улучшена за счет калибровочных работ с различными контрольными грузами.

Эксплуатационные характеристики

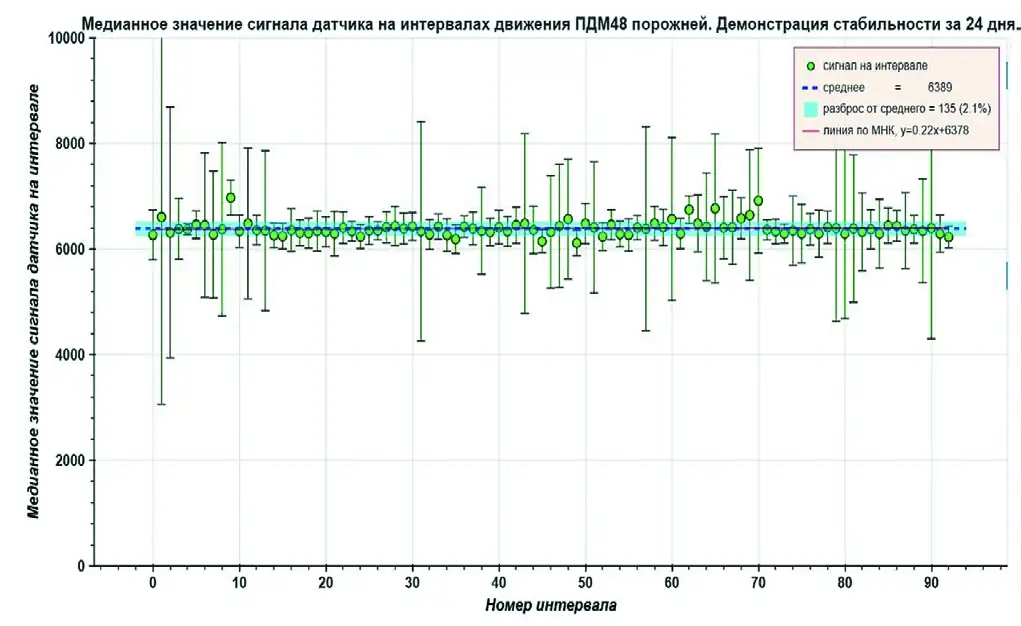

Значимой характеристикой системы, используемой для контроля веса, являются ее эксплуатационные параметры (стабильность ТТХ и трудозатраты на поддержание работоспособности). Для оценки показателей стабильности были собраны данные за месяц эксплуатации для одной из машин с общим числом измерений более 1000. Результаты приведены на рис. 5.

Рис. 5 Оценка стабильности показаний системы на периоде 24 дней

Рис. 5 Оценка стабильности показаний системы на периоде 24 дней

Fig. 5 Assessment of the system readings stability over a period of 24 days

Несмотря на наличие случайных выбросов показателей, связанных в первую очередь с некорректным определением начала или окончания отсчета измерения (окончания разгрузки и начала погрузки), дисперсия показателя (разброс сигнала от среднего по всем интервалам) находится в пределах 2%. При этом тренд (отклонение от постоянного среднего за все время) составляет доли процента, а именно ~0,15%. Данный результат демонстрирует, что на указанном периоде работы отсутствует систематическая деградация системы7.

Для поддержания системы контроля загруженности ковша ПДМ в работоспособном состоянии и для сохранения точности работы СКЗК рекомендуется производить проверочные заезды ПДМ с регулярностью не менее чем один раз в 30 дней. В случае выявления расходимости в показаниях СКЗК с реальным весом более чем на 10% по сумме всех контрольных заездов, а также в случае проведения работ ТОиР на гидравлическом контуре ПДМ рекомендуется провести корректировку калибровочного коэффициента.

Заключение

В заключение необходимо отметить, что полученные результаты обеспечивают решение задачи контроля загруженности ковша ПДМ с обеспечением требуемых параметров и условий эксплуатации по следующим сценариям использования:

– контроль перевезенной горной массы для каждого рейса (данные для информирования машиниста и формирования рейтинга оператора) с точностью ±6%;

–контроль перевезенной горной массы конкретной ПДМ за смену (данные для контроля рудопотока и расчета КИО) с точностью не хуже 1% для 60 рейсов за смену (при условии, что систематическое смещение устранено);

– для производства с высокой влажностью перевозимого груза возможен учет налипания для каждого рейса;

– отсутствие специальных требований к процессу взвешивания;

– минимизация эксплуатационных расходов на калибровку и обслуживание;

– высокая надежность за счет минимального аппаратного обеспечения;

– отсутствие деградации метода при работе по показаниям гидравлической системы;

– унификация системы.

Необходимо отметить, что в процессе эксплуатации при проведении тестовых измерений с периодичностью около одного раза в месяц точность и достоверность получаемых данных будут постепенно возрастать.

К относительным недостаткам можно отнести:

– невозможность использования для измерений метрологического уровня;

– зависимость от технического состояния бортовой гидравлической системы;

– частичная зависимость от длины пробега ПДМ.

«В целом подземные рудники в силу широкого использования в технологии добычи гравитационных процессов, наличия большого числа очистных забоев, перегрузочных работ и перемещений руды по многим направлениям объективно обладают наибольшими среди других горнодобывающих производств возможностями для борьбы с дестабилизацией качества добычи» [5, с. 33]. При этом наиболее результативно в руднике может стабилизироваться низкочастотная часть спектра колебания качества руд за счет выполнения организационных и производственно-технологических способов стабилизации качества руды в технологической схеме. На сегодняшний день у горняков с расширением номенклатуры и типопараметров оборудования накоплен целый ряд потенциальных возможностей для реализации смесительных функций с рудной массой, что на практике благоприятствует снижению уровня изменчивости вещественного состава добытых руд [6, с. 93].

Безусловно смежные с рудником перерабатывающие производства должны быть адаптированы к изменению технологической схемы и, соответственно, результатов добычных работ. Эти коррективы в технологиях работ смежников должны быть определены на основе интегральной оценки конечных результатов по всей цепи производств.

Из учёта этого обстоятельства вытекает важный вывод о том, что процесс стабилизации качества руды должен быть многостадийным, а измерения горной массы в процессе погрузочно-доставочных работ являются одним из обязательных способов при реализации задач геометаллургии с позиции оперативного управления и контроля фактических количественно-качественных параметров в рудопотоке при подземной добыче.

Список литературы

1. Туртыгина Н.А., Охрименко А.В., Батралиев Р.Ш. Анализ цифровой инструментальной базы управления качеством руд на примере центра планирования рудника «Комсомольский». Рациональное освоение недр. 2022;(2):42–48. https:// doi.org/10.26121/RON.2022.31.25.005 Turtygina N.A., Okhrimenko A.V., Batraliev R.Sh. Analysis of the digital tool base for ore quality management: The case of the Komsomolsky mine planning center. Ratsionalnoe Osvoenie Nedr. 2022;(2):42–48. (In Russ.) https://doi.org/10.26121/ RON.2022.31.25.005

2. Mohamed F., Riadh B., Abderazzak S., Radouane N., Mohamed S., Ibsa Т. Distribution analysis of rock fragments size based on the digital image processing and the Kuz-Ram Model Cas of Jebel Medjounes quarry. Aspects in Mining & Mineral Science. 2018;2(4):325–329. https://doi.org/10.31031/AMMS.2019.02.000545

3. Кутовой С.Н., Катаев А.В., Ефимов Е.М., Оверин А.В. Автоматизация производственных процессов при создании годовых планов развития горных работ. Вестник Пермского национального исследовательского политехнического университета. Геология. Нефтегазовое и горное дело. 2019;19(3):240–250. https://doi.org/10.15593/2224-9923/2019.3.4 Kutovoi S.N., Kataev A.V., Efimov E.M., Overin A.V. Workflow automation for mining operations annual plans. Perm Journal of Petroleum and Mining Engineering. 2019;19(3):240–250. https://doi.org/10.15593/2224-9923/2019.3.4

4. Osintsev V.V., Vasserman A.D., Kozyrev S.A. Computer-aided design (cad-vs) and organization of underground mine ventilation. In: Melnikov N.N., Reshetnyak S.P. (eds) Mining in the Arctic: Proceedings of the 8th International Symposium on Mining in the Arctic. Apatity, June 20–23, 2005. St. Petersburg: Ivan Fyodorov Printing House; 2005, pp. 169–176

5. Туртыгина Н.А., Охрименко А.В., Фролов Н.А. Классификация способов стабилизации качества рудопотока при подземной добыче. Рациональное освоение недр. 2023;(2):32–40. https://doi.org/10.2612/RON.2023.51.61.002 Turtygina N.A., Okhrimenko A.V., Frolov N.A. Classification of the ore flow grade stabilization methods for underground mining. Ratsionalnoe Osvoenie Nedr. 2023;(2):32–40. (In Russ.) https://doi.org/10.2612/RON.2023.51.61.002

6. Батралиев Р.Ш., Туртыгина Н.А., Охрименко А.В. Принципиальная структура оперативной информационно-управляющей системы для стабилизации качества рудопотоков. Горный журнал. 2022;(10):91–96. https://doi.org/10.17580/gzh.2022.10.14 Batraliev R. Sh., Okhrimenko A. V., Turtygina N. A. Conceptual structure of on-line information and control system toward stabilization of ore flow quality. Gornyi Zhurnal. 2022;(10):91–96. (In Russ.) https://doi.org/10.17580/gzh.2022.10.14