Методика уточненного расчета межремонтного периода элементов подвески карьерных автосамосвалов посредством учета горнотехнических условий их эксплуатации

![]() Е.Ю. Ботян1, С.А. Лавренко1, А.Е. Пушкарев2

Е.Ю. Ботян1, С.А. Лавренко1, А.Е. Пушкарев2

1 Санкт-Петербургский горный университет императрицы Екатерины II, г. Санкт-Петербург, Российская Федерация

2 Санкт-Петербургский архитектурно-строительный университет, г. Санкт-Петербург, Российская Федерация

Горная Промышленность №1 / 2024 стр. 71-76

Резюме: В настоящее время на подвески карьерных автосамосвалов приходится наибольшая доля от общего числа внезапных отказов. В этой связи установление и дальнейшее уточнение рациональных сроков замены и ремонтов элементов именно этого узла карьерных автосамосвалов является одной из крайне важных задач, возникающих как перед заводом-изготовителем, так и перед ремонтными службами горно-обогатительных комбинатов. Существующие в настоящее время методики основываются на двух основных подходах: накоплении и анализе статистики отказов однотипных объектов и оценке остаточного ресурса. Однако при этом ни один из них не учитывает влияния горнотехнических условий функционирования техники, которые к тому же могут значительно изменяться в ходе ее эксплуатации. Для решения представленной задачи предлагается уточнить существующую методику определения рационального межремонтного периода посредством установления комплексного критерия оптимизации, включающего в себя помимо средней наработки на отказ также различные виды экономических затрат и коэффициент, отражающий связь влияния горнотехнических условий эксплуатации на среднюю наработку до отказа. Результатом уточнения межремонтного периода элементов подвески карьерных автосамосвалов служит снижение среднего времени восстановления работоспособности этого узла, что приводит к увеличению ремонтопригодности всей машины.

Ключевые слова: карьерный автосамосвал, межремонтный период, геотехнология, горнотехнические условия, горное предприятие, транспортная система

Для цитирования: Ботян Е.Ю., Лавренко С.А., Пушкарев А.Е. Методика уточненного расчета межремонтного периода элементов подвески карьерных автосамосвалов посредством учета горнотехнических условий их эксплуатации. Горная промышленность. 2024;(1):71–76. https://doi.org/10.30686/1609-9192-2024-1-71-76

Информация о статье

Поступила в редакцию: 13.12.2023

Поступила после рецензирования: 01.02.2024

Принята к публикации: 05.02.2024

Информация об авторах

Ботян Евгений Юрьевич – аспирант кафедры транспортно-технологических процессов и машин, Санкт-Петербургский горный университет императрицы Екатерины II, г. Санкт-Петербург, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Лавренко Сергей Александрович – кандидат технических наук, заведующий кафедрой практических навыков и опыта, Санкт-Петербургский горный университет императрицы Екатерины II, г. Санкт-Петербург, Российская Федерация

Пушкарев Александр Евгеньевич – доктор технических наук, профессор кафедры наземных транспортно-технологических машин, Санкт-Петербургский архитектурно-строительный университет, г. Санкт-Петербург, Российская Федерация

Введение

К настоящему моменту на предприятиях горной отрасли, ведущих отработку месторождений твердых полезных ископаемых, сложилась устойчивая тенденция к увеличению объемов добычи [1; 2]. К тому же установлено, что наибольшая доля расходов при добыче полезного ископаемого связана с его транспортированием и в среднем составляет 45%, а на отдельных предприятиях может составлять до 70% [3; 4]. В этой связи вопрос поиска путей повышения эффективности эксплуатации именно рассматриваемого вида транспорта приобретает особую важность.

В современной горной промышленности в качестве одного из ключевых показателей эффективности функционирования карьерных автосамосвалов рассматривают величину их эксплуатационной надежности, служащую критерием стабильной работы техники, обеспечивающую достижение предъявляемых эксплуатационных показателей [5]. С целью обеспечения установленного уровня надежности техники была разработана система технического обслуживания и ремонтов (ТОиР), нашедшая широкое применение в том числе и на предприятиях горной отрасли РФ [6; 7] благодаря обеспечиваемому ей высокому уровню показателей надежности горной техники.

При уточнении рассматриваемой системы с целью более полного отражения специфики конкретного предприятия и вида горной техники, задействованного на нем, одним из фундаментальных показателей служит величина наработки до отказа каждого узла или агрегата машины.

В силу динамически изменяющихся условий эксплуатации величина наработки до отказа узлов и агрегатов имеет определенный разброс [8; 9], поэтому возникает необходимость выбора и обоснования рационального интервала времени диагностики их технического состояния и замены. При этом важно отметить, что выбор минимального значения наработки до отказа не оправдан экономически из-за достаточного для дальнейшего функционирования ресурса, а выбор максимального – необоснованно увеличивает вероятность возникновения аварийного отказа всей машины.

Согласно существующим исследованиям [10] при усложненных горнотехнических условиях функционирования на долю элементов подвески в среднем приходится 20% от общего числа отказов узлов и агрегатов карьерных автосамосвалов, что делает задачу увеличения надежности именно этого узла ключевой в вопросе эффективности эксплуатации карьерных автосамосвалов.

Методология

В настоящее время на предприятиях горной отрасли в России применяются две основные модели ТОиР узлов горных машин [11; 12], а именно:

1. На основе статистического анализа причин и периодичности отказов оборудования. Эта модель требует сбора и классификации информации об отказах однотипных объектов;

2. На основе контроля технического состояния элементов и узлов машины вкупе с прогнозированием их остаточного ресурса. Эта модель требует непрерывного и желательно удаленного мониторинга технического состояния объекта.

На сегодняшний момент все предприятия горной отрасли в России, на которых производится добыча рудных полезных ископаемых открытым способом, оборудованы автоматизированными системами управления горнотранспортными комплексами. В структуру даже самой устаревшей из них входит модуль создания, хранения и обработки отчетов по простоям, вызванным отказами объектов, что позволяет использовать первую модель даже на предприятиях со сравнительно низкими вложениями в цифровизацию производственных процессов.

В пользу выбора первой модели также говорит то, что в настоящий момент, за исключением электромеханического оборудования машин, на предприятиях горной отрасли в рамках применения систем удаленного мониторинга «Wenco», «VIMS» и «Карьер» непрерывный мониторинг технического состояния узлов и элементов карьерных автосамосвалов встречается довольно редко в связи с необходимостью капитальных вложений в оборудование и программное обеспечение интеллектуальных систем, стоимость которых может исчисляться сотнями миллионов рублей [13–15]. Зачастую подвергнутые мониторингу параметры ограничиваются лишь теми, которые позволяют свидетельствовать напрямую об эффективности эксплуатации карьерных автосамосвалов [16; 17], например, величины преодолеваемого расстояния за смену, загрузки кузова, текущей скорости движения, выполненных рейсов за смену и т.д. [18; 19].

В силу обозначенного выше для дальнейшего обоснования будет выбрана модель технического обслуживания элементов подвески карьерных автосамосвалов, базирующаяся на основе статистического анализа причин и периодичности их отказов.

Результаты

По мере сбора информации о причинах, характере и величине наработки до отказа элементов подвески карьерных автосамосвалов системами удаленного мониторинга, а также трудоемкости замены элемента подвески электромеханической службой, финансовыми затратами на приобретение элемента, его замену и т.д. планово-экономическим отделом становится возможно разработать комплекс мер по поддержанию установленного уровня надежности оборудования [20], который может быть уточнен благодаря отражению влияния горнотехнических условий эксплуатации машин.

1. Определение параметров распределения отказов по времени наработки и установления предполагаемой функции распределения

В том случае, если заведомо не известен закон распределения потока отказов, то согласно имеющейся ретроспективной информации предполагается использовать статистический закон распределения, который в дальнейшем будет уточняться.

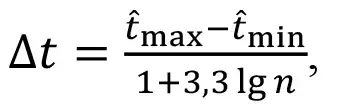

Для этого весь диапазон значений наработки до отказа разбивается для удобства расчетов на интервалы Δt, определяемые исходя из следующего выражения:

(1)

(1)

где tmax и tmin– наибольшее и наименьшее значение величины наработки до отказа для рассматриваемого объекта; n – суммарное количество полученных значений наработки до отказа объекта.

В случае если в интервале количество значений меньше 5–10, то интервалы можно принимать разной длины.

На основании полученной функции распределения устанавливается предполагаемая функция распределения наработки до отказа объекта. Ее связь с теоретической функцией распределения устанавливается исходя из проверки по критерию согласия Пирсона.

2. Определение параметров распределения отказов по времени наработки и нахождения их функции распределения

Величина наработки до отказа элементов подвески имеет определенный разброс, следовательно, возникает необходимость выбора и обоснования рационального интервала их замены ввиду того, что выбор минимальной наработки до отказа не оправдан экономически из-за достаточного для дальнейшего функционирования ресурса большинства из объектов, а выбор максимальной – необоснованно увеличивает вероятность возникновения аварийного отказа всей машины.

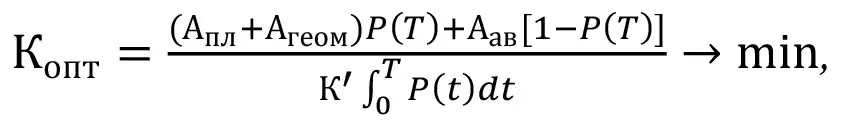

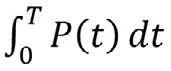

Для решения обозначенной задачи предлагается использовать критерий оптимизации, отражающий влияние горнотехнических условий эксплуатации машины, а также различные экономические затраты для модели профилактики с плановыми ремонтами при внеплановых аварийных ремонтах без переноса сроков очередного технического обслуживания ввиду достаточно большого удельного веса числа отказов элементов подвески в общей структуре. Таким образом, получим:

(2)

(2)

где Апл, Аав, Агеом – средние затраты на проведение одного планового, аварийного ремонта и поддержания уточненного коэффициента сложности трассы за время T;

– средняя наработка до отказа элементов подвески; P(T) – вероятность безотказной работы узла за межремонтный период T; К' – коэффициент, отражающий связь влияния горнотехнических условий эксплуатации на среднюю наработку до отказа в процентах от нормативной, устанавливаемой заводом-изготовителем.

– средняя наработка до отказа элементов подвески; P(T) – вероятность безотказной работы узла за межремонтный период T; К' – коэффициент, отражающий связь влияния горнотехнических условий эксплуатации на среднюю наработку до отказа в процентах от нормативной, устанавливаемой заводом-изготовителем.

Так как при создании различных методик обслуживания техники стремятся к достижению планово-экономических показателей, то при обосновании критерия оптимизации возникает необходимость в обосновании каждого из возможных видов финансовых затрат. Финансовые затраты на обслуживание горной техники можно разделить на две категории: на проведение ремонта после внезапного отказа узлов или агрегатов, приведшего к потере работоспособности машины, и на проведение планового ремонта, установленного согласно регламенту о проведении ППР.

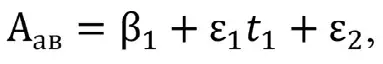

Таким образом, средние затраты, связанные с аварийным ремонтом, будут устанавливаться исходя из следующего выражения:

(3)

(3)

где β1 – средние затраты на восстановление работоспособности объекта после его отказа; ε1 – средний ущерб в единицу времени простоя; t1 – средняя продолжительность аварийного ремонта; ε2 – средний ущерб от отказа объекта.

Средние затраты, связанные с проведением одного планового ремонта:

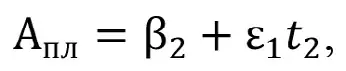

(4)

(4)

где β2 – средние затраты на проведение планового ремонта; t2 – средняя продолжительность планового ремонта.

Ввиду того что при обосновании критерия оптимизации было отражено влияние горнотехнических условий эксплуатации, следует отметить, что в настоящий момент некоторыми предприятиями горной отрасли допускается изменение различных аспектов рассматриваемых условий (снижение уклонов продольного и поперечного профиля трассы, контроль за недопущением образования ям и возвышений и т.д.) с целью повышения надежности используемой горной техники, что влечет за собой длительные финансовые затраты. При обосновании критерия оптимизации примем, что при проведении описанных работ движение транспортной техники по реконструируемому участку невозможно. Следовательно, средние затраты на поддержание установленного уровня влияния горнотехнических условий эксплуатации трассы:

(5)

(5)

где β3 – средние затраты на проведение реконструкции участка; t3 – средняя продолжительность проведения работ по реконструкции участка.

Таким образом, преобразуя выражение (2), получим, что искомый оптимальный интервал будет являться вещественным положительным корнем уравнения, округленный до числа, кратного 50:

(6)

(6)

3. Назначение видов и построение графика обслуживания и предупредительных ремонтов элементов подвески карьерных автосамосвалов

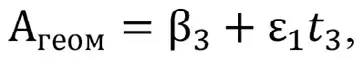

Таблица 1 Применение предлагаемой методики для карьерных автосамосвалов АО «Ковдорский ГОК»

Table 1 Application of the proposed methodology for open pit dump trucks of the Kovdor mining and processing plant

Виду того что техническое и ремонтное обслуживание горных машин является совокупностью мероприятий по техническому уходу, поддержанию и восстановлению работоспособности машин, которое устанавливается на основе системы ППР и оптимальных значений межремонтных периодов элементов подвески карьерных автосамосвалов, на этом этапе в зависимости от потребных сил и средств на восстановление работоспособности объекта после отказа выбирается вид технического обслуживания и ремонта.

Обсуждение результатов

Использование представленной методики на основе данных, полученных с АО «Ковдорский горно-обогатительный комбинат» за период 2020–2022 гг., позволило установить (табл. 1), что для каждой из используемых на предприятии моделей карьерных автосамосвалов возможно скорректировать межремонтный период при построении графиков планово-предупредительных ремонтов, что позволит повысить ремонтопригодность каждой конкретной единицы транспортной техники, тем самым повысить надежность всего парка машин в целом.

Заключение

Таким образом, в ходе проведенных исследований решена задача по увеличению надежности элементов подвески карьерных автосамосвалов за счет уточнения методики расчета межремонтного периода. Результаты исследования заключаются в следующем:

1. Обоснована возможность уточнения межремонтного периода в рамках выбранной стратегии обслуживания узлов и агрегатов техники с использованием систем удаленного мониторинга машин посредством учета негативного влияния горнотехнических условий эксплуатации машин;

2. Критерий оптимизации межремонтного периода был скорректирован с учетом влияния горнотехнических условий эксплуатации и экономического аспекта работ по снижению его негативного влияния;

3. Вследствие уточнения оптимального срока замены узла становится возможным снизить среднее время восстановления работоспособности, тем самым увеличить ремонтопригодность элементов подвески карьерных автосамосвалов.

Список литературы

1. Логинов Е.В., Масальский С.С., Петров К.Д. Обоснование технологической схемы работы комплекса выемочно-погрузочной техники и автотранспорта на карьере. Горный информационно-аналитический бюллетень. 2023; (9-1):22–34. https://doi.org/10.25018/0236_1493_2023_91_0_22 Loginov E.V., Masalskiy S.S., Petrov K.D. Justification of technological scheme of work of the complex of extraction and loading equipment and automobile transport in open-pit mining. Mining Informational and Analytical Bulletin. 2023; (9-1):22–34. (In Russ.) https://doi.org/10.25018/0236_1493_2023_91_0_22

2. Artega F., Nehring M., Knights P., Camus J. Schemes of exploitation in open pit mining. In: Drebenstedt C., Singhal R. (eds) Mine Planning and Equipment Selection Conference. Springer, Cham.; 2014, pp. 1307–1323. https://doi.org/10.1007/978-3-319-02678-7_126

3. Сычев Ю.А., Назарычев А.Н., Дяченок Г.В. Повышение безопасности труда водителей карьерных самосвалов путем снижения риска возникновения отказов функциональных узлов тягового электропривода в условиях эксплуатации. Безопасность труда в промышленности. 2023;(9):52–58. https://doi.org/10.24000/0409-2961-2023-9-52-58 Sychev Yu.A., Nazarychev A.N., Dyachenok G.V. Improving the labor safety of mining dump truck drivers by reducing the risk of failure of the functional units of the traction electric drive under operating conditions. Occupational Safety in Industry. 2023;(9):52–58. (In Russ.) https://doi.org/10.24000/0409-2961-2023-9-52-58

4. Назарычев А.Н., Дяченок Г.В., Сычев Ю.А. Исследование надежности тягового электропривода карьерных самосвалов на основе анализа отказов его функциональных узлов. Записки Горного института. 2023;261:363–373. Режим доступа: https://pmi.spmi.ru/pmi/article/view/16189 (дата обращения: 06.12.2023). Nazarychev A.N., Dyachenok G.V., Sychev Y.A. A reliability study of the traction drive system in haul trucks based on failure analysis of their functional parts. Journal of Mining Institute. 2023;261:363–373. Available at: https://pmi.spmi.ru/pmi/article/view/16189 (accessed: 06.12.2023).

5. Литвиненко В.С., Петров Е.И., Василевская Д.В., Яковенко А.В., Наумов И.А., Ратников М.А. Оценка роли государства в управлении минеральными ресурсами. Записки Горного института. 2023;259:95–111. https://doi.org/10.31897/PMI.2022.100 Litvinenko V.S., Petrov E.I., Vasilevskaya D.V., Yakovenko A.V., Naumov I.A., Ratnikov M.A. Assessment of the role of the state in the management of mineral resources. Journal of Mining Institute. 2023;259:95–111. https://doi.org/10.31897/PMI.2022.100

6. Сафрончук К.А., Князькина В.И., Иванов С.Л. Организация технического обслуживания и текущего ремонта горных машин в полевых условиях при помощи мобильных самоходных мастерских. Актуальные проблемы повышения эффективности и безопасности эксплуатации горношахтного и нефтепромыслового оборудования. 2019;1:82–86. Safronchuk K.A., Knyazkina V.I., Ivanov S.L. Organization of maintenance and repair of mining machinery in the field with the help of mobile self-propelled workshops. Aktualnye Problemy Povysheniya Effektivnosti i Bezopasnosti Ekspluatatsii Gornoshakhtnogo i Neftepromyslovogo Oborudovaniya. 2019;1:82–86. (In Russ.)

7. Ivanov S., Knyazkina V., Myakotnykh A. Recording gear-type pump acoustic signals for assessing the hydraulic oil impurity level in a hydraulic excavator transmission. E3S Web of Conferences. 2021;326:00014. https://doi.org/10.1051/e3sconf/202132600014

8. Лель Ю.И., Мещерягин Ю.Б., Ребрин Е.Ю. Исследование эксплуатации автосамосвалов различной грузоподъемности при доработке Карагайского карьера. Известия Уральского горного института. 1993;(3): 22–29. Lel Yu.I., Meshcheryagin Yu.B., Rebrin E.Yu. Research of exploitation of different capacity trucks at the Karagaysk deposit. Izvestiya Uralskogo Gornogo Instituta. 1993;(3):22–29. (In Russ.)

9. Nikolaev A., Plotnikova K. Study of the rheological properties and flow process of high-viscosity oil using depressant additives. Energies. 2023;16(17):6296. https://doi.org/10.3390/en16176296

10. Бочкарев Ю.С., Зырянов И.В. Повышение эффективности эксплуатации карьерных автосамосвалов при разработке россыпных месторождений Севера. Горный информационно-аналитический бюллетень. 2022;(5-2):80– 90. https://doi.org/10.25018/0236_1493_2022_52_0_80 Bochkaryov Yu.S., Zyryanov I.V. Improving the efficiency of operation quarry dump trucks on placer deposits in the north conditions. Mining Informational and Analytical Bulletin. 2022;(5-2):80–90. (In Russ.) https://doi.org/10.25018/0236_1493_2022_52_0_80

11. Кулешов А.А., Докукин В.П. Надежность горных машин и оборудования. СПб.: С.-Петерб. гос. горн. ин-т им. Г.В. Плеханова; 2004. 104 с. Kuleshov A.A., Dokukin V.P. Reliability of mining machines and equipment. St. Petersburg, St. Petersburg State Mining Institute named after G.V. Plekhanov; 2004, 104 p. (In Russ.)

12. Брауде В.И., Семенов Л.Н. Надежность подъемно-транспортных машин. Л.: Машиностроение; 1986. 182 с. Braude V.I., Semyonov L.N. Reliability of hoisting and hauling machines. Leningrad, Mashinostroenie Publ., 1986, 182 p. (In Russ.).

13. Вальков В.А., Виноградов К.П., Валькова Е.О., Мустафин М.Г. Создание растров высокой информативности по данным лазерного сканирования и аэрофотосъемки. Геодезия и картография. 2022;(11):40–49. https://doi.org/10.22389/0016-7126-2022-989-11-40-49 Valkov V.A., Vinogradov K.P., Valkova E.O., Mustafin M.G. Creating highly informative rasters based on laser scanning and aerial photography data. Geodesy and Cartography. 2022;(11):40–49. (In Russ.) https://doi.org/10.22389/0016-7126-2022-989-11-40-49

14. Выстрчил М.Г., Гусев В.Н., Сухов А.К. Методика определения погрешностей сегментированных GRID моделей открытых горных выработок, построенных по результатам аэрофотосъемки с беспилотного воздушного судна. Записки Горного института. 2023;262:562–570. Режим доступа: https://pmi.spmi.ru/pmi/article/view/16227 (дата обращения: 06.12.2023). Vystrchil M.G., Gusev V.N., Sukhov A.K. A method of determining the errors of segmented GRID models of open-pit mines constructed with the results of unmanned aerial photogrammetric survey. Journal of Mining Institute. 2023;262:562– 570. Available at: https://pmi.spmi.ru/pmi/article/view/16227 (accessed: 06.12.2023).

15. Nevskaya M., Raikhlin S., Vinogradova V., Belyaev V., Khaikin M. A Study of factors affecting national energy efficiency. Energies. 2023;16(13):5170. https://doi.org/10.3390/en16135170

16. Вишняков Г.Ю., Пушкарев А.Е., Ботян Е.Ю., Хлопонина В.С. Обоснование рациональных режимов работы карьерных автосамосвалов при сверхнормативной эксплуатации. Горный информационно-аналитический бюллетень. 2023;(11-1):24–37. https://doi.org/10.25018/0236_1493_2023_111_0_24 Vishnyakov G. Yu., Pushkarev A. E., Botyan E. Yu., Khloponina V. S. Justification of rational modes of operation of quarry dump trucks in case of over-normative operation. Mining Informational and Analytical Bulletin. 2023;(11-1):24–37. (In Russ.) https://doi.org/10.25018/0236_1493_2023_111_0_24

17. Yan Q.-D., Chen X.-Q., Jian H.-C., Wei W., Wang W.-D., Wang H. Design of a deep inference framework for required power forecasting and predictive control on a hybrid electric mining truck. Energy. 2022;238:121960. https://doi.org/10.1016/j.energy.2021.121960

18. Hasan H., Octariando R. The effect of road grade on dump truck fuel consumption. SAE Technical Paper. 2022:5030. https://doi.org/10.4271/2022-01-5030

19. Wang H.H. Underground mine planning optimization process to improve values and reduce risks. In: Mueller C., Assibey-Bonsu W., Baafi E., Dauber C., Doran C., Jaszczuk M., Nagovitsyn O. (eds) Mining Goes Digital: Proceedings of the 39th International Symposium “Application of Computers and Operations Research in the Mineral Industry” (APCOM 2019), June 4–6, 2019, Wroclaw, Poland. London: CRC Press; 2019, pp. 335–343. https://doi.org/10.1201/9780429320774-39

20. Wang Q., Zhang R., Lv S., Wang Y. Open-pit mine truck fuel consumption pattern and application based on multidimensional features and XGBoost. Sustainable Energy Technologies and Assessments. 2021;43:100977. https://doi.org/10.1016/j.seta.2020.100977