Преимущества интеграции автоматизированных систем управления технологическим процессом угольных шахт с системами определения местоположения

![]() Т.В. Насибуллина

Т.В. Насибуллина

ООО Научно-производственная фирма «Гранч», г. Новосибирск, Российская Федерация

Горная Промышленность №2 / 2024 стр. 71-76

Резюме: В настоящее время угледобывающие предприятия, особенно с подземной выемкой угля, находятся на разных этапах пути к цифровизации и встречаются с рядом проблем, описание которых приведено в статье. Одной из групп таких проблем являются трудности на уровне диспетчеризации угольной шахты. В работе показано, как правильно выбранный подход, а именно интеграция различных автоматизированных систем управления технологическим процессом с системами определения местоположения, обеспечивает решение указанных проблем и дает существенные преимущества как на уровне обеспечения производственной безопасности, так и на уровне достижения максимального экономического эффекта. Приведены примеры такой интеграции для системы управления конвейерным транспортом, для систем аэрогазового контроля и систем видеонаблюдения с системой позиционирования в комплексе «Умная шахта®». Дана оценка современной технической базе для реализации указанного подхода, показаны преимущества использования единой платформы для подсистем из состава подсистем многофункциональной системы безопасности и систем управления производством.

Ключевые слова: АСУ ТП, МФСБ, умная шахта, цифровая трансформация, система определения местоположения, взрывозащищенный промышленный контроллер

Для цитирования: Насибуллина Т.В. Преимущества интеграции автоматизированных систем управления технологическим процессом угольных шахт с системами определения местоположения. Горная промышленность. 2024;(2):71–76. https://doi.org/10.30686/1609-9192-2024-2-71-76

Информация о статье

Поступила в редакцию: 22.03.2024

Поступила после рецензирования: 10.04.2024

Принята к публикации: 10.04.2024

Информация об авторах

Насибуллина Татьяна Владимировна – директор по научной работе, ООО Научно-производственная фирма «Гранч», г. Новосибирск, Российская Федерация, e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Введение

Современная цифровая трансформация в угледобывающей отрасли направлена на автоматизацию производства и создание «умных» предприятий, где будет минимизировано человеческое вмешательство в процессы и оптимизирована работа шахтных систем. На примере крупных российских и зарубежных угледобывающих компаний, таких как СУЭК, Евраз, Shanxi Coking Coal Group, BHP Group и других, можно увидеть, как этот процесс проходит поэтапно: от автоматизации отдельных технологических процессов к комплексному решению на базе объединенных информационных систем по направлениям (геологии, маркшейдерии, буровзрывных работ, планирования горных работ, диспетчеризации), а далее и к единой цифровой платформе типа «умная шахта», «цифровой рудник», оптимизирующей взаимодействие между подсистемами и обеспечивающей функционирование рабочих мест специалистов в едином цифровом пространстве с последующим созданием цифрового двойника и обеспечением малолюдной технологии добычи полезного ископаемого. В текущий переходный период степень автоматизации на разных угольных шахтах варьируется от полного отсутствия на некоторых предприятиях автоматизации в ряде процессов и отсутствия достаточных по нагрузочной способности линий связи до самых передовых автоматизированных систем управления технологическим процессом (АСУ ТП) под землей и MES, ERP-решений на поверхности1 [1].

Проблемы диспетчеризации

Центральное место в вопросе оптимизации производственного процесса, его трансформации должен занимать процесс диспетчеризации горных работ, который должен претерпевать изменения по мере развития вышеописанной тенденции. Однако наблюдается так называемый побочный эффект цифровизации: диспетчер получает такой поток информации, который человек просто не способен обработать2. Ему необходимо следить за оперативным процессом работ, координировать его, а также наблюдать за тем, чтобы работы выполнялись в безопасных условиях.

В соответствии с «Правилами безопасности в угольных шахтах» (ПБ)3 со всех подсистем многофункциональной системы безопасности (МФСБ) (13 шт.) диспетчеру передаются данные об их работе и о нарушениях ПБ. Дополнительно на диспетчере лежат задачи оперативного управления и отчетности, регламентированные должностной инструкцией конкретного предприятия. Помимо этого, активно внедряется оборудование (комбайны, шахтный транспорт, др.) с собственным ежесуточным мониторингом параметров работы, фиксацией проблем или даже с системой прогнозирования требуемого технического обслуживания и рекомендательными функциями. Данные с таких систем тоже попадают в диспетчерскую с целью минимизировать простои. Сюда же попадают данные систем видеонаблюдения. Но человек просто физически не в состоянии эффективно работать одновременно с десятком мониторов в таком многозадачном режиме, а приоритеты расставить весьма сложно. К сигналам и предупреждениям систем автоматизации диспетчер привыкает со временем, не имея возможности уделять достаточно времени и оперативно отрабатывать каждое из них. Поэтому порой всё это многообразие данных остается невостребованным до того, пока, к примеру, не произошла серьезная поломка оборудования из-за накопленных неисправностей и проигнорированных оповещений. В данном случае действительно хорошим решением становится выделение диспетчеров по отдельным подсистемам и направлениям. В качестве точки агрегации данных крупные предприятия создают объединенные диспетчерско-аналитические центры, куда может попадать информация с нескольких шахт, карьеров и горно-обогатительных комбинатов в укрупненном формате4.

Несмотря на описанный выше тренд, на предприятиях угольной отрасли до сих пор существенный круг задач может решаться вообще без автоматизации. Контроль параметров отдельных систем и технологических процессов может осуществляться методом визуального обследования или проверки состояния с фиксацией результатов осмотра в бумажном формате, а основным инструментом диспетчера часто является телефон. По разным оценкам на угольных шахтах в цифровом виде параметры состояния персонала, оборудования и технологических процессов, изменяющиеся в реальном времени, составляют менее 40% данных, применяемых в диспетчеризации производственных процессов. Соответственно более 60% информации, обеспечивающей безопасную и эффективную эксплуатацию такого опасного производственного объекта, остается на бумажных носителях (отчеты, журналы, декларации, справочники и классификаторы и т.д.). К примеру, бывает организовано так, что определение местоположения персонала и транспорта обеспечивается только зональное, диспетчеру внутришахтного транспорта не поступает информация от дизель-гидравлических локомотивов (ДГЛ), простои контролируются со слов персонала по телефону.

Проверить достоверность причины простоя у диспетчера нет возможности. Сложно оптимизировать такой процесс без изменения его коренным образом. В том числе сложность представляет организация системы контроля маршрутов ДГЛ и контроля логистики грузов. Обусловлено это тем, что чаще всего физически не предусмотрены ответвления или иные места для разворота/пропуска ДГЛ на монорельсе, а в случае «дорожной пробки» решать, какой локомотив и каким образом поедет вместо сломанного, приходится оперативно человеку, основываясь на личном опыте и зачастую на не самых актуальных данных. Поэтому в отсутствии на угольной шахте интеграции подсистем МФСБ с системами производственного управления (электронными наряд-заданиями, системами управления логистикой, системами ТОиР и др.) предприятие несет финансовые потери. Интересно, что на открытых горных работах, к примеру вопрос логистики решают чуть ли не в первую очередь. Вместе с тем надо понимать, что для такой интеграции годится не любая система. В отсутствие конкретных требований к подсистемам МФСБ, к АСУ ТП и руководящих документов по интеграции можно наблюдать ситуацию, когда производители систем используют настолько разные подходы к представлению данных или цифровых моделей, что интеграция может быть весьма трудозатратной.

А в условиях недостаточности данных, предоставляемых отдельными устаревшими подсистемами, – малоэффективной. Рабочим решением в таких условиях является интеграция через программный интерфейс API (Application Programming Interface).

Еще одна значимая проблема в повышении эффективности производственного процесса угольного предприятия вытекает из предыдущей. Крупные угледобывающие предприятия, имеющие в своем составе не только подземные шахты, но также и карьеры, и обогатительные фабрики, внедряют решения по управлению производством уровня MES и ERP, призванные агрегировать и анализировать большой поток разноплановой информации. Но при этом забывают, что для функционирования этих систем нужны данные, собираемые на так называемой «последней миле» (с оконечных устройств связи, определения местоположения, с цифровых и аналоговых датчиков, пускателей, частотных преобразователей, двигателей и др.). Кроме того, локальными системами автоматизации на нижнем уровне реализуются циклы технологического и противоаварийного управления, обеспечивая оперативность выработки управляющих воздействий. А потому в первую очередь нужны современные АСУ ТП и линии связи.

Примеры интеграции АСУ ТП с системой определения местоположения

Основные производители систем автоматизации для угольных шахт предлагают комплексные системы типа Микон5, Decont-Ex6, Granch МИС7. Рассмотрим подход к решению проблем диспетчеризации на угольных шахтах на примере хорошо зарекомендовавшего себя отечественного решения в области взрывозащищенных АСУ ТП.

Многофункциональная измерительная система Granch МИС применяется для построения гибких систем, унифицируемых с точки зрения интеграции. В ее основе лежит универсальный промышленный контроллер, который обеспечивает передачу измерений с аналоговых и цифровых датчиков, передачу управляющих воздействий на исполнительные устройства в режиме реального времени.

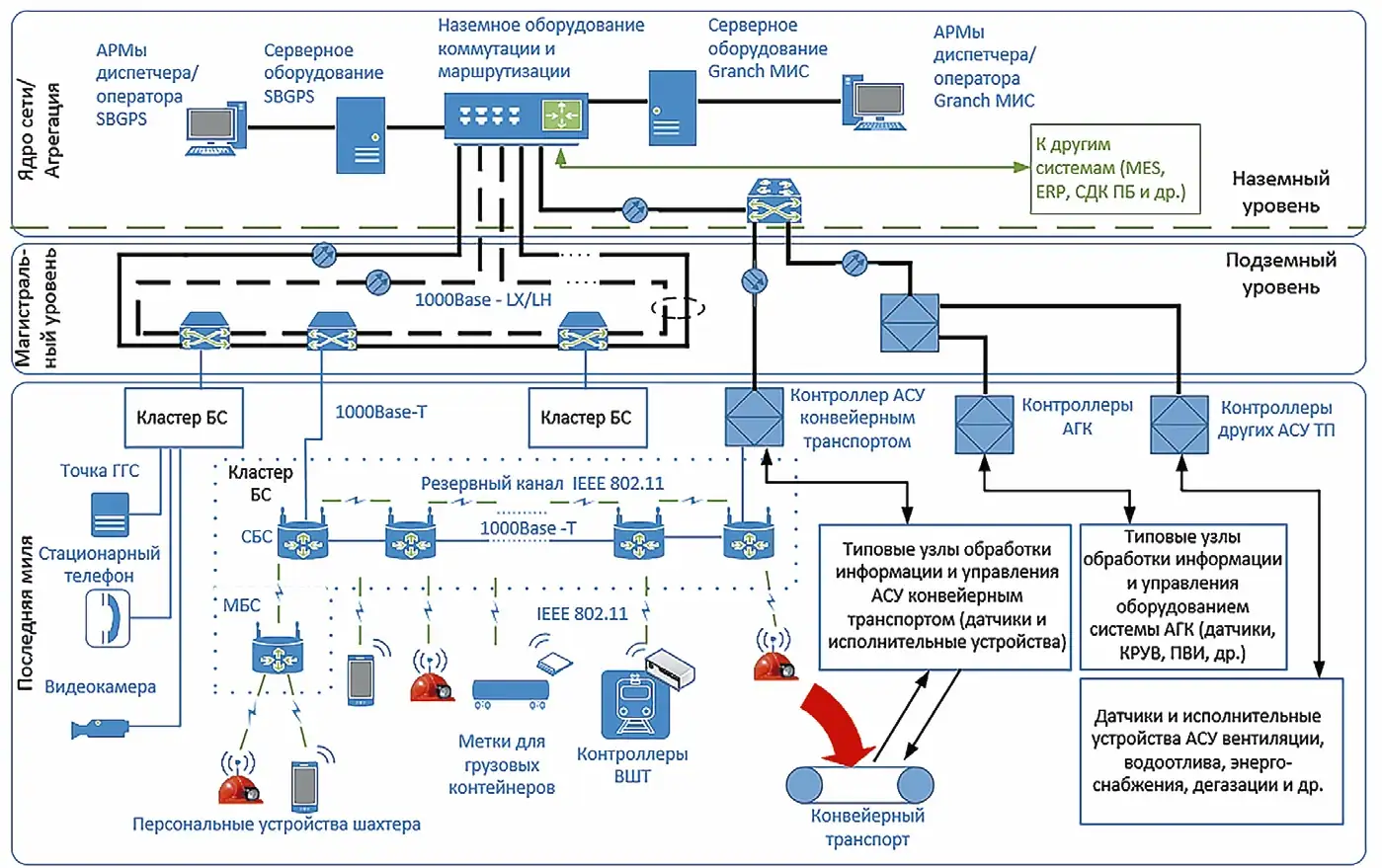

Средствами системы осуществляется маршрутизация данных и передача информации на АРМ оператора, а также в сторонние системы. На базе Granch МИС могут быть построены автоматизированные системы из состава МФСБ (аэрогазового контроля, аэрогазовой и противопожарной защиты и др.), а также системы контроля энергоснабжения, управления конвейерным транспортом, управления водоотливом, прочими технологическими процессами, в том числе подразумевающими сложные алгоритмы управления, сбор данных с распределенных объектов, передачу большого объема информации и пр. Важной особенностью данной системы является ее легкая интеграция с системой многофункциональной связи, наблюдения, оповещения и поиска людей, застигнутых аварией, «SBGPS». Вместе эти системы составляют комплекс «Умная шахта®» (рис. 1), позволяющий решать как задачи обеспечения безопасности производственного процесса, так и задачи повышения его управляемости и эффективности, а также предоставлять данные для агрегирующих систем8.

Рис. 1 «Умная шахта®»: интеграция систем АСУ ТП на базе Granch МИС и системы связи, позиционирования и оповещения «SBGPS»

Рис. 1 «Умная шахта®»: интеграция систем АСУ ТП на базе Granch МИС и системы связи, позиционирования и оповещения «SBGPS»

Fig. 1 «Smart Mine®»: integration of the Granch MIS-based Automatic Process Control System with the SBGPS communication, positioning and alerting system

Рассмотрим в качестве примера эффективной интеграции систему управления конвейерным транспортом. Основными задачами таких систем являются следующие:

– группа задач автоматизированного управления (пуск, остановка, управление режимом, блокировка, сигнализация и т.п.);

– контроль ленточного полотна (целостность, наличие посторонних предметов и т.д.);

– контроль проезда персонала на оборудованных конвейерах и предотвращение проезда на необорудованных конвейерах.

Первая группа задач решается на базе типовых систем АСУ ТП, остальные две задачи требуют особенного подхода.

В [2] приведен обзор трех наиболее известных зарубежных систем контроля ленточного полотна, основанных на различных принципах работы (электромагнитное, рентгеновское, лазерное излучение). Серьезным недостатком таких систем является их полная обособленность, в результате частая остановка конвейера и резкий пуск под нагрузкой существенно увеличивают нагрузку на полотно и усугубляют его износ. Современные конвейеры также оснащают системами машинного зрения и системами аналитики на базе нейросетей. Системы видеоаналитики ленточных конвейеров фиксируют порыв лент, порыв лавного конвейера, могут фиксировать нарушение персоналом правил техники безопасности9. Несмотря на возможность использовать инфракрасные камеры и тепловизоры, системы контроля состояния ленточного полотна, построенные с применением видеокамер, имеют серьезные ограничения в применении: из-за высокой запыленности, низкой освещенности и неравномерности освещенности. Получаемые для анализа видеоизображения оказываются низкого качества, характеризуются низкой яркостью и малой контрастностью. Современные исследования в данной области направлены на разработку алгоритмов повышения качества изображений. Но главным ограничением является физическая запыленность атмосферы и, как следствие, осаждение пыли на объективах видеокамер. В [3] показано, что теоретически с применением специализированных алгоритмов можно достичь уровня точности обнаружения определенных предметов порядка 97% при скорости 22 мс.

Однако такие системы требуют регулярного обслуживания и мониторинга состояния собственного оборудования.

Сделать работу видеосистемы контроля ленточного полотна полностью автоматической нецелесообразно по тем соображениям, что в реальных условиях она имеет более высокий процент ложных срабатываний из-за загрязненности объективов, а также не может обеспечить такую высокую скорость реакции из-за необходимости выполнения более сложных аналитических алгоритмов. В результате высока вероятность того, что данные о возникшей проблеме оператор системы получит с опозданием или уже после аварийного инцидента. Номенклатура взрывозащищенных видеокамер отечественного производства не включает камер с автоматической очисткой объектива, поэтому в дополнение к системам видеонаблюдения возникает необходимость иметь в штате обходчика либо для регулярного частого обслуживания стационарно установленных видеокамер, либо для самостоятельного осмотра полотна с использованием носимого оборудования. Это может быть, к примеру, взрывозащищенный смартфон с видеокамерой и тепловизором. При наличии в выработках беспроводной сети Wi-Fi данные могут быть оперативно переданы на-гора с привязкой к месту и времени съемки при наличии системы точного определения местоположения.

Наиболее эффективный способ решения задачи определения проезда персонала на конвейере предложен в комплексе «Умная шахта®». Система управления конвейерным транспортом на базе Granch МИС обеспечивает основную группу функций АСУ ТП, в частности:

– блокировка пуска конвейера при снятых ограждениях (безопасность эксплуатации конвейера);

– осуществление переключения и индикации режимов «Груз»/«Люди», если конвейер используется для перевозки людей;

– предпусковая сигнализация и громкоговорящая связь по всей длине конвейерной линии.

А также благодаря интеграции с системой определения местоположения персонала имеет возможность осуществлять управление конвейерным транспортом при обнаружении проезда людей на необорудованном конвейере.

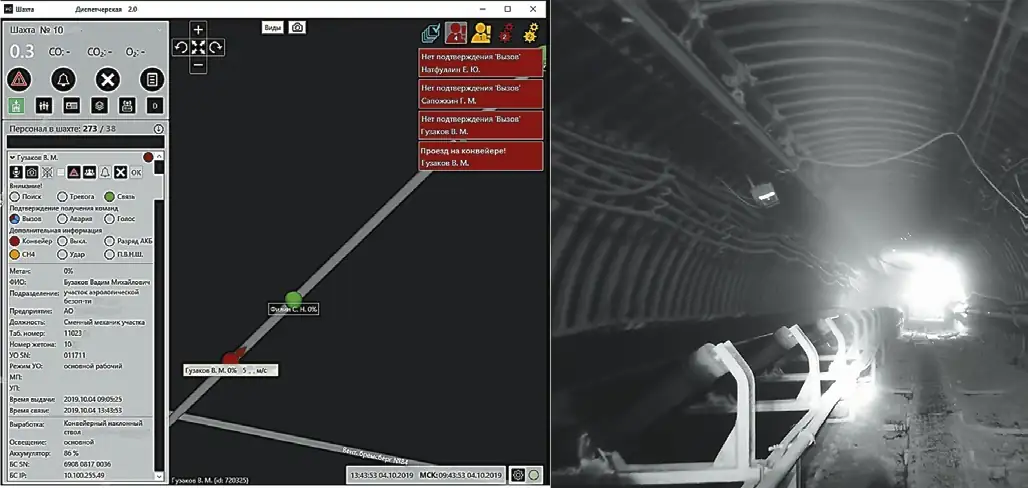

Методика состоит в том, что местоположение и скорость перемещения любого работника с персональным головным светильником могут быть определены и факт превышения определенного порогового значения в режиме реального времени может быть передан в систему управления конвейерным транспортом (рис. 2). Экспериментальная проверка показала, что современное решение превосходит по точности определения скорости перемещения и имеет значительно меньшее время срабатывания в сравнении с опубликованными в [4; 5] результатами, поскольку обработка измерений производится непосредственно на головном светильнике, без передачи данных на-гора.

Рис. 2 Интеграции АСУ конвейерным транспортом и системы позиционирования (АРМ диспетчера и кадр, где показана базовая станция, обеспечивающая в том числе передачу сигнала о зафиксированном проезде персонала на конвейере)

Рис. 2 Интеграции АСУ конвейерным транспортом и системы позиционирования (АРМ диспетчера и кадр, где показана базовая станция, обеспечивающая в том числе передачу сигнала о зафиксированном проезде персонала на конвейере)

Fig. 2 Integration of the conveyor transport automated control system and the positioning system (dispatcher's workstation and the frame, where the base station is shown, which provides, among other things, the signal transmission regarding the registered travelling of the personnel on the conveyor)

В других системах такой функционал отсутствует. Таким образом, интеграция системы управления конвейерным транспортом с системой видеонаблюдения, системой определения местоположения и оповещения может обеспечить снижение показателя производственного травматизма, снизить количество простоев и снять с диспетчера дополнительную нагрузку за счет автоматизации.

Система управления конвейерами востребована не только в шахте, но и на обогатительных комбинатах. На основе данных из «Умной шахты®» можно в едином информационном пространстве иметь показатели того, сколько угля выдано на-гора, сколько нужно отгрузить и транспортировать, сколько поступило на ГОК, и т.д. Сквозной контроль материальных потоков, решение логистических вопросов и отчетности может быть прозрачным, если правильно организована «последняя миля».

Показательным примером синергетического эффекта в «Умной шахте®» является также дополнение системы аэрогазового контроля (АГК) функциональными возможностями системы определения местоположения. Газовая обстановка в горных выработках выемочных участков шахт подвержена значительным изменениям во времени, поэтому большое значение имеет прогнозирование параметров аэрогазового режима. При достижении в рудничной атмосфере предельно допустимых концентраций метана отключение стандартными средствами аэрогазовой защиты (АГЗ) систем АГК очистного или проходческого оборудования и оборудования для транспортирования угля или горной массы происходит чаще всего в момент максимальной загрузки горнотранспортного оборудования. По мере снижения концентрации метана аппаратура АГЗ снимает запрет на подачу электроэнергии и загруженное транспортное оборудование запускается вновь с большими перегрузками электроприводов в момент пуска. Такие циклы включения и отключения электроэнергии по газовому фактору могут повторяться неоднократно, что приводит к снижению производительности забоев, выходу из строя оборудования. Кроме того, отключения электроэнергии в связи со срабатыванием АГЗ и связанная с этим потеря объемов добычи угля приводят к тому, что некоторые из рабочих и инженерно-технических работников шахт идут на намеренное блокирование работы систем АГК и АГЗ, что, в свою очередь, повышает вероятность взрывов метана и угольной пыли в очистных и подготовительных забоях.

Благодаря встроенным в головные светильники датчикам метана (и других газов) без дополнительных усилий обеспечивается функция сканирующего газового контроля [6]. На основе данных переносных газоанализаторов, совмещенных с головным светильником, имеющим встроенный модуль связи и определения местоположения, можно в реальном времени строить картину распределения газов в выработках и отрабатывать необходимые мероприятия по оповещению персонала, проветриванию; калибровке и поверке стационарного оборудования и прочие.

Можно также фиксировать местоположение стационарного оборудования систем АГК и АГЗ и наблюдать положение ответственных за их обслуживание работников. При таком подходе исключается человеческий фактор при фиксации показаний датчиков системы АГК для контроля работы АСУ ТП. Головной светильник автоматически производит замеры раз в секунду и передает в реальном времени в систему указание времени и места, в котором было проведено измерение (точность ±2 м). Более того, измерения могут быть произведены за короткий промежуток времени (например, за смену или за сутки) несколькими людьми, прошедшими на конкретном участке. Специально исказить данные и блокировать работу системы АГЗ при таких условиях довольно проблематично.

Еще одно преимущество комплекса «Умная шахта®» – возможность осуществлять контроль маршрутов персонала, транспорта и логистики грузов за счет интеграции стационарных видеокамер, видеокамер, встроенных в головные светильники и системы определения местоположения. Камеры дополнительно к фиксации системой позиционирования факта того, что человек пришел на место производства работ, позволяют проконтролировать факт выполнения работ. Фото и видео может быть также передано в систему контроля наряд-заданий с привязкой ко времени и месту съемки. Данные могут также быть переданы в системы управления логистикой и материальными потоками.

Техническая база решений

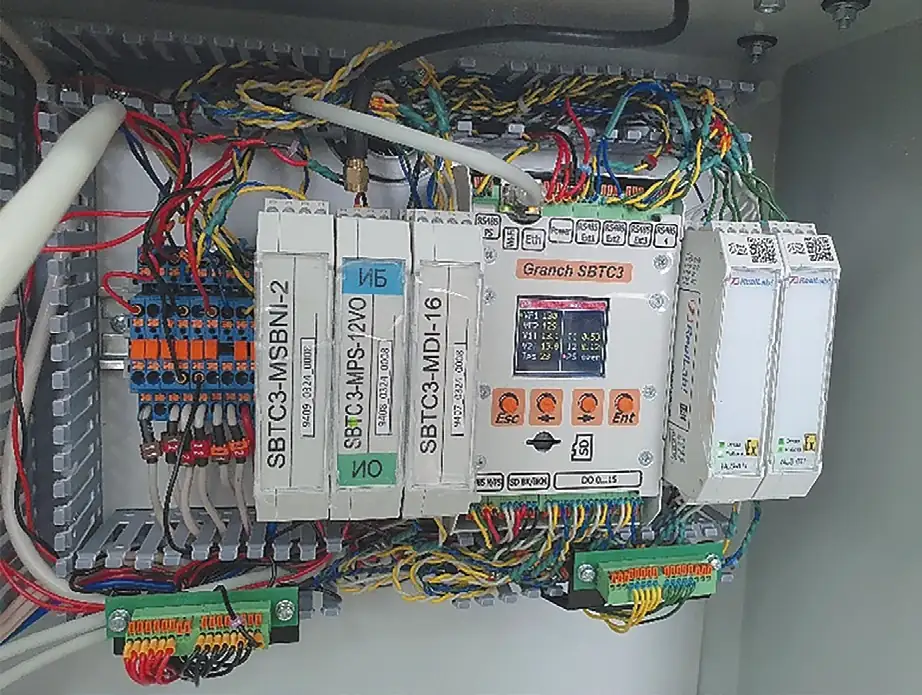

Для угольной шахты важными аспектами являются надежность систем и их узлов, низкое энергопотребление, простота в обслуживании, отсутствие дополнительных затрат на интеграцию. Все эти возможности обеспечиваются современными промышленными контроллерами (ПЛК), предназначенными для эксплуатации в шахтах, опасных по газу и пыли. Именно они позволяют построить АСУ ТП, обеспечивающую «последнюю милю» на уровне получения информации для управления оперативной работой и безопасностью объекта автоматизации. Ниже приведем сравнение таких взрывозащищенных контроллеров разных производителей. На рынке существуют как отдельные искробезопасные модули ПЛК, так и готовые решения типа универсальных взрывозащищенных шахтных контроллеров, которые помимо собственно модуля ПЛК включают набор искробезопасных измерительных модулей (аналоговых и цифровых), блоков управления и модулей связи. Более старые ПЛК (NLcon-1AT Ex, ExА9) выпускались на базе микроконтроллеров или микрокомпьютеров (процессоров) прошлого поколения (на базе ядра ARM9), они имеют небольшой перечень интерфейсов и ограниченное количество портов ввода-вывода, низкую рабочую частоту (до 200 МГц) и небольшой размер оперативной памяти. Современные решения, такие как SBTC3 в составе Granch МИС (рис. 3, 4), строятся на процессорах с ядром ARM Cortex-A8, рабочая частота 1 ГГц.

Рис. 3 Контроллер SBTC3 (вид снаружи)

Рис. 3 Контроллер SBTC3 (вид снаружи)

Fig. 3 The SBTC3 controller (external view)

Это полноценный компьютер с операционной системой Linux, позволяющий реализовать достаточно широкий функционал и обеспечить интеграцию современной АСУ ТП с другими «умными» системами. Данные контроллеры используют среду разработки CodeSys, поддерживающую все 5 языков программирования стандарта МЭК 61131-3 (LD, FBD, IL, ST, SFC) и дополнительный язык CFC (расширение FBD со свободным порядком выполнения блоков). Специалисты в области АСУ ТП хорошо знакомы с этой средой, она имеет достаточно полную документацию, что упрощает процесс разработки и эксплуатации АСУ ТП на базе SBTC3. Преимуществом систем АСУ ТП на основе Granch МИС становится агрегация данных с нескольких SBTC3 в наземном управляемом маршрутизаторе, контроллеры могут объединяться в кластеры с горизонтальными связями.

Рис. 4 Некоторые модули контроллера SBTC3 (по центру модуль самого ПЛК)

Рис. 4 Некоторые модули контроллера SBTC3 (по центру модуль самого ПЛК)

Fig. 4 Some modules of the SBTC3 controller (the PLC module is in the centre)

Контроллер SBTC3 позволяет производить коммутацию искробезопасных цепей, искроопасных цепей (системы управления пускателями двигателей насосов, вентиляторов и т.д.), реализовано отключение линии питания рубильником. Важной особенностью SBTC3 является функция передачи данных о состоянии самого контроллера, включая мониторинг линии энергоснабжения и процента заряда встроенного аккумуляторного блока. Контроллер имеет вандалоустойчивое исполнение.

Заключение

Между тем как стремление к получению большей выгоды часто противопоставляют низкому уровню обеспечения безопасности ведения работ, на примере крупных передовых компаний угольной отрасли можно смело утверждать, что эффективно организованное управление производственными процессами автоматически повышает не только прямую прибыль, но и снижает потери, связанные с простоями из-за предписаний Ростехнадзора по несоблюдению ПБ.

Системы диспетчеризации на угледобывающих предприятиях состоят из различных компонентов и подсистем, которые обеспечивают эффективное и безопасное управление добычей угля. Вот некоторые из основных составляющих таких систем:

1. Датчики и средства мониторинга, которые обеспечивают сбор данных о состоянии персонала, оборудования, процессах добычи угля, условиях на шахте и других параметрах.

2. SCADA-системы: системы сбора, анализа и визуализации данных позволяют операторам наблюдать и контролировать процессы добычи угля в реальном времени.

3. Автоматизированное оборудование: системы АСУ ТП, роботизированные механизмы и другие технологии для улучшения производительности и безопасности работы. 4. Коммуникационные средства: голосовая связь, видеосвязь, сети передачи данных и другие технологии связи для эффективного управления и координации работ.

5. Аналитика данных и искусственный интеллект: для анализа больших объемов информации, прогнозирования событий и принятия решений на основе данных.

Чаще всего на каждой угольной шахте все эти составляющие представлены разными производителями. Заданный крупными игроками рынка вектор к всеобщей цифровизации безусловно влечет за собой сопутствующие проблемы, которых можно избежать, правильно выбрав платформу для развертывания АСУ ТП и систем из состава МФСБ. Выше показано, что хорошим подходом является выбор таких систем, которые обеспечивают взаимную интеграцию как на уровне подземного оборудования («последняя миля»), так и на уровне обмена данными между серверами систем. Примером такого решения является отечественный комплекс «Умная шахта®». В данном комплексе на основе взаимодействия оборудования систем АСУ ТП с техническими средствами системы определения местоположения достигается синергетический эффект: реализуется функционал системы предотвращения проезда на конвейере, упрощается работа операторов системы АГК и работа диспетчеров по различным направлениям.

Важным моментом является тот факт, что для интеграции подсистем в составе данного комплекса не потребуется выполнять отдельные проектные решения, вводить дополнительное оборудование, согласовывать это с надзорными органами и т. д. Таким образом, сокращается время и стоимость внедрения нового функционала, оптимизируются затраты на обслуживание систем в сравнении с тем, когда необходимо согласовать работу различных систем нескольких производителей.

Список литературы

1. Бажин В.Ю., Масько О.Н., Ануфриев А.С. Обоснование выбора платформы для создания системы управления материальными потоками в производстве металлургического кремния. Горный информационно-аналитический бюллетень. 2024;(1-1):206–219. Режим доступа: https://giab-online.ru/files/Data/2024/1/2024_1-1_206-219.pdf (дата обращения: 19.03.2024).

Bazhin V.Yu., Masko O.N., Anufriev A.S. Substantiation of choice of a platform for material flow control in metallurgical silicon production. Mining Informational and Analytical Bulletin. 2024;(1-1):206–219. (In Russ.) Available at: https://giab-online.ru/files/Data/2024/1/2024_1-1_206-219.pdf (accessed: 19.03.2024).

2. Галкин В.И. Оценка систем мониторинга состояния конвейерных лент для горной промышленности. Горный информационно-аналитический бюллетень. 2019;(3):166–174. https://doi.org/10.25018/0236-1493-2019-03-0-166-174 Galkin V. I. Assessment of conveyor belt monitoring systems in mining. Mining Informational and Analytical Bulletin. 019;(3):166–174. (In Russ.) https://doi.org/10.25018/0236-1493-2019-03-0-166-174

3. Huang K., Li S., Cai F., Zhou R. Detection of large foreign objects on coal mine belt conveyor based on improved. Processes. 2023;11(8):2469. https://doi.org/10.3390/pr11082469

4. Насибуллина Т.В., Костенко М.В. Анализ и математическое моделирование системы определения местоположения персонала угольной шахты, построенной с применением сенсорной сети. Часть 1. Горная промышленность. 2019;(4):126–132. https://doi.org/10.30686/1609-9192-2019-4-126-132 Nasibullina T.V., Kostenko M.V. Analysis and Mathematical Modelling of Personnel Location System in Coal Mines based on Smart Sensor Network. Part 1. Assessment of External Factor Impact on Location Accuracy in Actual System. Russian Mining Industry. 2019;(4):126–132. (In Russ.) https://doi.org/10.30686/1609-9192-2019-4-126-132

5. Костенко М.В., Галенчикова О.А. Реализация сервисов обеспечения безопасности на базе данных о местоположении. Горная промышленность. 2020;(6):100–104. https://doi.org/10.30686/1609-9192-2020-6-100-104 Kostenko M.V., Galenchikova O.A. Implementation of location-based security services. Russian Mining Industry. 2020;(6):100– 104. (In Russ.) https://doi.org/10.30686/1609-9192-2020-6-100-104

6. Новиков А.В., Паневников К.В., Писарев И.В. О применении индивидуальных газоанализаторов в шахте. Горная промышленность. 2020;(2):99–103. https://doi.org/10.30686/1609-9192-2020-2-99-103 Novikov A.V., Panevnikov K.V., Pisarev I.V. Application of Individual Gas Analyzers in Underground Mines. Russian Mining Industry. 2020;(2):99–103. (In Russ.) https://doi.org/10.30686/1609-9192-2020-2-99-103