Матрица бизнес-выгод как инструмент исследования потенциала цифровизации на примере мини-завода для производства невзрывчатых компонентов эмульсионных взрывчатых веществ

Т.С. Сахапова1, Д.М. Круть2, Е.Д. Обидина2, М.Д. Данилов2

Т.С. Сахапова1, Д.М. Круть2, Е.Д. Обидина2, М.Д. Данилов2

1 ООО «АЗОТТЕХ», г. Москва, Российская Федерация

2 Московский государственный технический университет им. Н.Э. Баумана, г. Москва, Российская Федерация

Горная Промышленность №3 / 2024 стр. 70-76

Резюме: Современные решения построения бизнеса задают тенденцию к интеграции цифровых технологий во все сферы организации работы компании. Цифровизация играет ключевую роль в современном бизнесе, позволяя компаниям повышать эффективность процессов, сокращать издержки, улучшать качество продукции и обслуживания. Она также помогает быть конкурентоспособной на рынке и приспосабливаться к изменяющимся требованиям потребителей. Чтобы достичь максимальной эффективности от внедрения цифровизации, трансформация должна охватывать не только локальные бизнес-процессы и бизнес-модели, но и корпоративную культуру. В исследовании проведен анализ процесса изучения потенциала цифровизации для модульной передвижной установки (мини-завода) производства невзрывчатых компонентов эмульсионных взрывчатых веществ, разработанной компанией «АЗОТТЕХ». В ходе исследования были выявлены ключевые точки, необходимые для успешной реализации процесса цифровизации на мини-заводе, что может послужить основой для разработки стратегии внедрения цифрового двойника, а также применен современный подход в оценке эффективности с использованием матрицы бизнес-выгод.

Ключевые слова: Индустрия 4.0, матрица бизнес-выгод, цифровизация, цифровая трансформация, цифровой двойник

Для цитирования: Сахапова Т.С., Круть Д.М., Обидина Е.Д., Данилов М.Д. Матрица бизнес-выгод как инструмент исследования потенциала цифровизации на примере мини-завода для производства невзрывчатых компонентов эмульсионных взрывчатых веществ. Горная промышленность. 2024;(3):70–76. https://doi.org/10.30686/1609-9192-2024-3-70-76

Информация о статье

Поступила в редакцию: 21.05.2024

Поступила после рецензирования: 03.06.2024

Принята к публикации: 03.06.2024

Информация об авторах

Сахапова Татьяна Сергеевна – ведущий технический писатель, ООО «АЗОТТЕХ», г. Москва, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Круть Дарья Максимовна – студент, Московский государственный технический университет им. Н.Э. Баумана, г. Москва, Российская Федерация

Обидина Екатерина Дмитриевна – студент, Московский государственный технический университет им. Н.Э. Баумана, г. Москва, Российская Федерация

Данилов Максим Денисович – студент, Московский государственный технический университет им. Н.Э. Баумана, г. Москва, Российская Федерация

Введение

Современные решения построения бизнеса в условиях Индустрии 4.0 задают тенденцию к интеграции цифровых технологий во все сферы организации работы компании. Чтобы достичь максимальной эффективности от внедрения цифровизации, трансформация должна охватывать не только локальные бизнес-процессы и бизнес-модели, но и корпоративную культуру. Поэтому в рамках общей стратегии цифровой трансформации компания ООО «АЗОТТЕХ» (АЗОТТЕХ) сформировала концепцию развития бизнеса [1].

АЗОТТЕХ является одной из ведущих сервисных и производственных компаний для горной промышленности. Деятельность фирмы охватывает сервис в области буровзрывных работ, производство компонентов взрывчатого вещества с торговым наименованием «Березит®» [2], а также специализируется на изготовлении и обслуживании оборудования горнодобывающей отрасли. Используя IT-технологии, АЗОТТЕХ интегрирует свои процессы в общую цифровую экосистему, оптимизирует производство и взаимодействие с надзорными органами власти (органы Ростехнадзора и Гостехнадзора, налоговая служба и т.д.). Цифровая трансформация представляет собой процесс модификации устаревших бизнес-процессов через внедрение передовых цифровых технологий. Всего можно выделить четыре этапа цифровой трансформации:

1. Ручное управление: нулевой этап цифровой трансформации, при котором поиск и исполнение всех решений осуществляются человеком.

2. Автоматизация: с внедрением автоматизации появляется поиск решений совместно человеком и системой, но исполнение остается в компетенции человека. Этот этап характеризуется внедрением существующих технологий, созданием аппаратной и информационной базы для будущего развития, началом цифровизации производственных процессов и тестированием перспективных технологий с упором на развитие мобильных решений.

3. Цифровизация: на стадии цифровизации поиск решений осуществляется системой, но ответственность за исполнение остается на человеке. На этом этапе происходит формирование единой ИТ-платформы, единого источника данных путем интеграции существующих баз данных.

4. Цифровая трансформация: внедрение цифровых технологий в систему управления компанией для того, чтобы полностью заменить устаревшие способы ведения бизнеса современными альтернативами.

С прохождением этапов снижается уровень участия в процессах человека и повышается уровень автономности системы. Полная цифровая трансформация, включающая поиск и исполнение решений с помощью систем, наступает на последнем уровне за счет внедрения технологий работы с Большими данными и машинного обучения, завершая развертывание технологий третьего уровня.

АЗОТТЕХ стоит на третьем этапе цифровой трансформации, одним из решений которого является внедрение цифрового двойника в реальное производство. В качестве объекта реального производства был выбран минизавод – Установка модульная передвижная производства невзрывчатых компонентов эмульсионных взрывчатых веществ (УМПП НК ЭВВ) [3]. УМПП НК ЭВВ предназначена для изготовления невзрывчатых компонентов эмульсионных взрывчатых веществ с последующей их подачей в доставщики или непосредственно в зарядную машину и представляет собой технологическое оборудование, размещенное в модулях с размерами стандартных контейнеров, конфигурация и количество которых предусматривает раздельное нахождение основного узла (производство эмульсионной матрицы) и узла приготовления газогенерирующей добавки (ГГД). Этот инновационный завод обладает рядом преимуществ:

1. Автономность: благодаря встроенному электрогенератору, мини-завод не требует капитального строительства и подключения к инженерным коммуникациям.

2. Эффективность: мини-завод на колесах обеспечивает производительность до 10 000 т НК ЭВВ в год при полной загрузке, функционируя как полноценный завод.

3. Мобильность: возможность быстрого перемещения производства на другой объект и изготовления НК ЭВВ в непосредственной близости от месторождения обеспечивает заводу высокую универсальность.

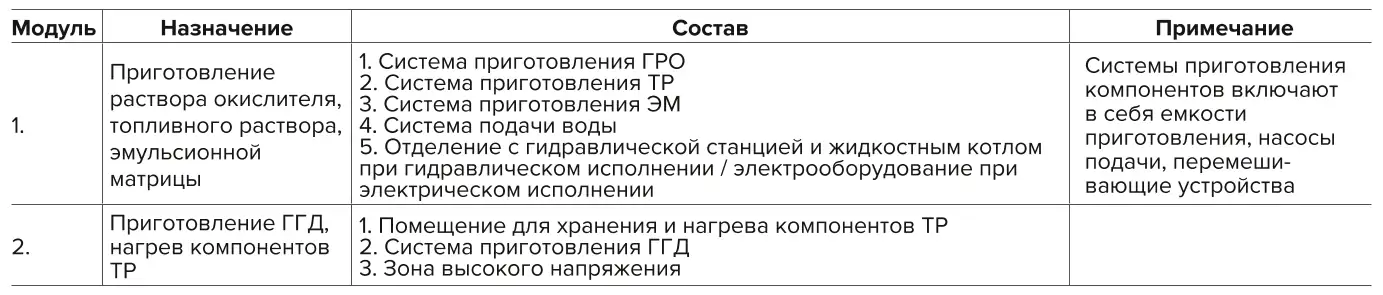

Мини-завод состоит из двух модулей, описание которых представлено в табл. 1. Расположение модулей представлено на рис. 1.

Таблица 1 Описание состава модулей мини-завода

Table 1 Description of the mini-plant module’s composition

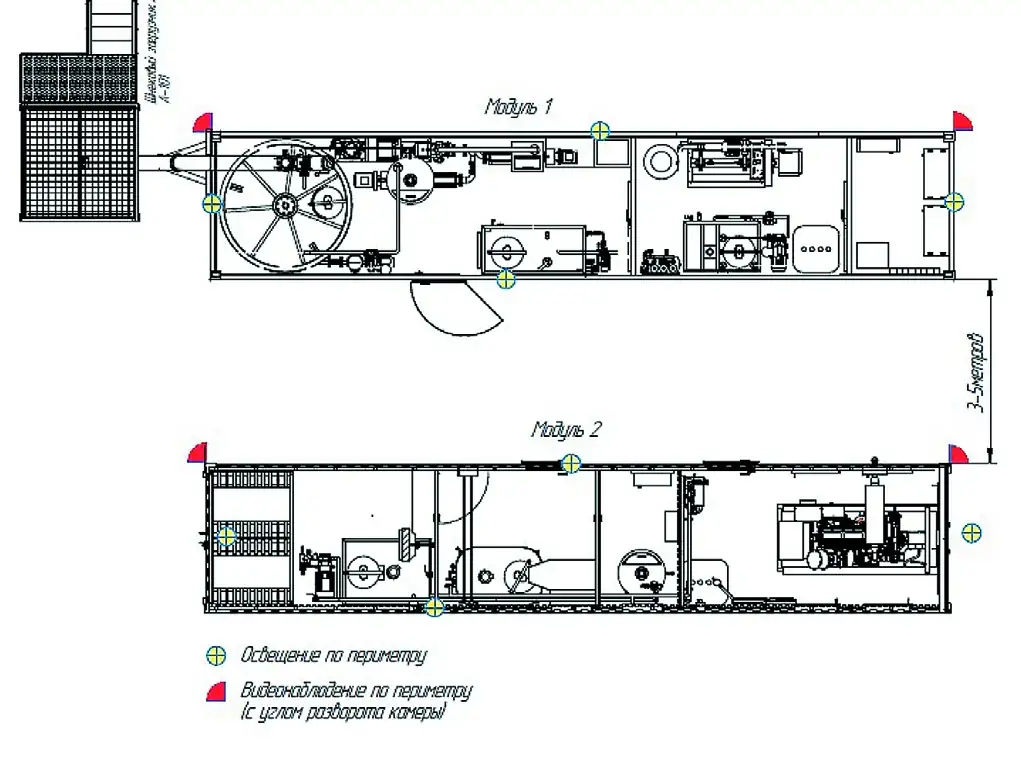

Рис. 1 Расположение модулей мини-завода электрического исполнения

Рис. 1 Расположение модулей мини-завода электрического исполнения

Fig. 1 Arrangement of the mini-plant modules in the electric version

Цифровизация мини-завода

Цифровой двойник – интегрированная мультифизическая вероятностная симуляция системы, которая использует наилучшие из доступных физические модели с целью отражения этой системы [4].

Понятие цифрового двойника представляет собой виртуальную модель объекта, процесса или системы, созданную на основе данных реального мира. В современном мире цифровой двойник играет ключевую роль в различных отраслях промышленности, обеспечивая возможность визуализации, анализа и управления объектами в виртуальной среде. В горнодобывающей отрасли цифровой двойник сокращает время разработки различных процессов, повышает эффективность добычи, обогащения и транспортировки полезных ископаемых, а также улучшает принятие обоснованных решений, способствуя повышению операционной эффективности предприятий.

В горной добыче в России цифровой двойник активно используется для моделирования горных массивов, планирования буровзрывных работ, мониторинга состояния оборудования и предсказания возможных аварийных ситуаций. Примеры применения включают в себя создание трехмерных моделей шахт, анализ и оптимизацию горных работ, а также управление процессами добычи и техническим обслуживанием.

Один из примеров использования цифрового двойника в горной добыче – это создание трёхмерных моделей угольных разрезов компанией «Кузбассразрезуголь». Эти модели позволяют детально планировать производственные процессы, буровзрывные работы и определять качественные показатели угля1.

Ещё один пример использования цифрового двойника в горной добыче – проект «Цифровой рудник», который реализует компания «Норникель». В рамках этого проекта создаются виртуальные копии горнодобывающих предприятий, которые используются для оптимизации процессов добычи и повышения безопасности2.

Преимущества использования цифрового двойника в горной добыче включают увеличение производительности, снижение затрат на техническое обслуживание, повышение безопасности труда за счет предварительного анализа и оптимизации процессов. Благодаря возможности в реальном времени отслеживать и управлять производственными процессами компании могут быстрее реагировать на изменения и повышать эффективность своей деятельности. Использование цифрового двойника сопряжено с высокой сложностью внедрения и затратами на разработку и поддержку системы: необходимостью постоянного обновления данных, обучения персонала и обеспечения безопасности информации. Однако при правильной реализации потенциал цифрового двойника значительно превышает затраты и риски, способствуя развитию отрасли и повышению конкурентоспособности предприятий.

В современном контексте производства на мини-заводах активно внедряются автоматизированные системы для оптимизации процессов и повышения производственной эффективности. На текущем этапе используются системы датчиков для сбора данных о текущем состоянии оборудования и процессов производства, а также панели управления, обеспечивающие координацию работы всех систем на предприятии. Дашборды используются для визуализации данных и мониторинга производственных процессов удаленно. Тем не менее для перехода на уровень цифровизации необходимо внедрить умные алгоритмы, способные анализировать собранные данные и принимать решения на основе аналитики.

Это позволит не только оптимизировать производственные процессы на мини-заводе, но и предугадывать потенциальные проблемы и принимать меры заранее.

Несмотря на простоту эксплуатации и стабильность мини-заводов существует необходимость внедрения цифровых технологий для оптимизации производственных процессов и повышения эффективности. Одним из ключевых вопросов, с которым сталкиваются предприятия при внедрении цифровых двойников, является определение того, какой объем цифровых технологий следует внедрить и в какие процессы их интегрировать для достижения максимальной эффективности производства.

Это требует комплексного анализа производственных процессов, выявления узких мест и возможностей для автоматизации, а также определения оптимальной стратегии цифровой трансформации мини-завода. При этом особую важность приобретает задача выбора показателей эффективности проекта: финансовые показатели проекта позволяют оценить проект и принять решение об инвестировании, опираясь на видимый положительный финансовый результат. Однако существуют бизнес-выгоды, дать финансовую оценку которым представляется затруднительным, но они могут быть оценены как качественные, измеримые и количественные. Под качественными параметрами мы будем понимать те параметры, которые после внедрения продукта должны улучшить текущую ситуацию, однако количественную оценку которым дать сложно. Измеримые параметры возможно измерить до внедрения, но нельзя предсказать их значение после. Количественные возможно измерить как до, так и после внедрения.

Цель данной статьи – исследовать и сравнить различные бизнес-выгоды, которые могут быть связаны с цифровым двойником проекта, и предложить инструмент для их оценки. Такой подход позволит всем участникам проекта более полно и объективно оценить потенциальную выгоду от внедрения цифрового двойника, учитывая как финансовые, так и качественные и количественные параметры.

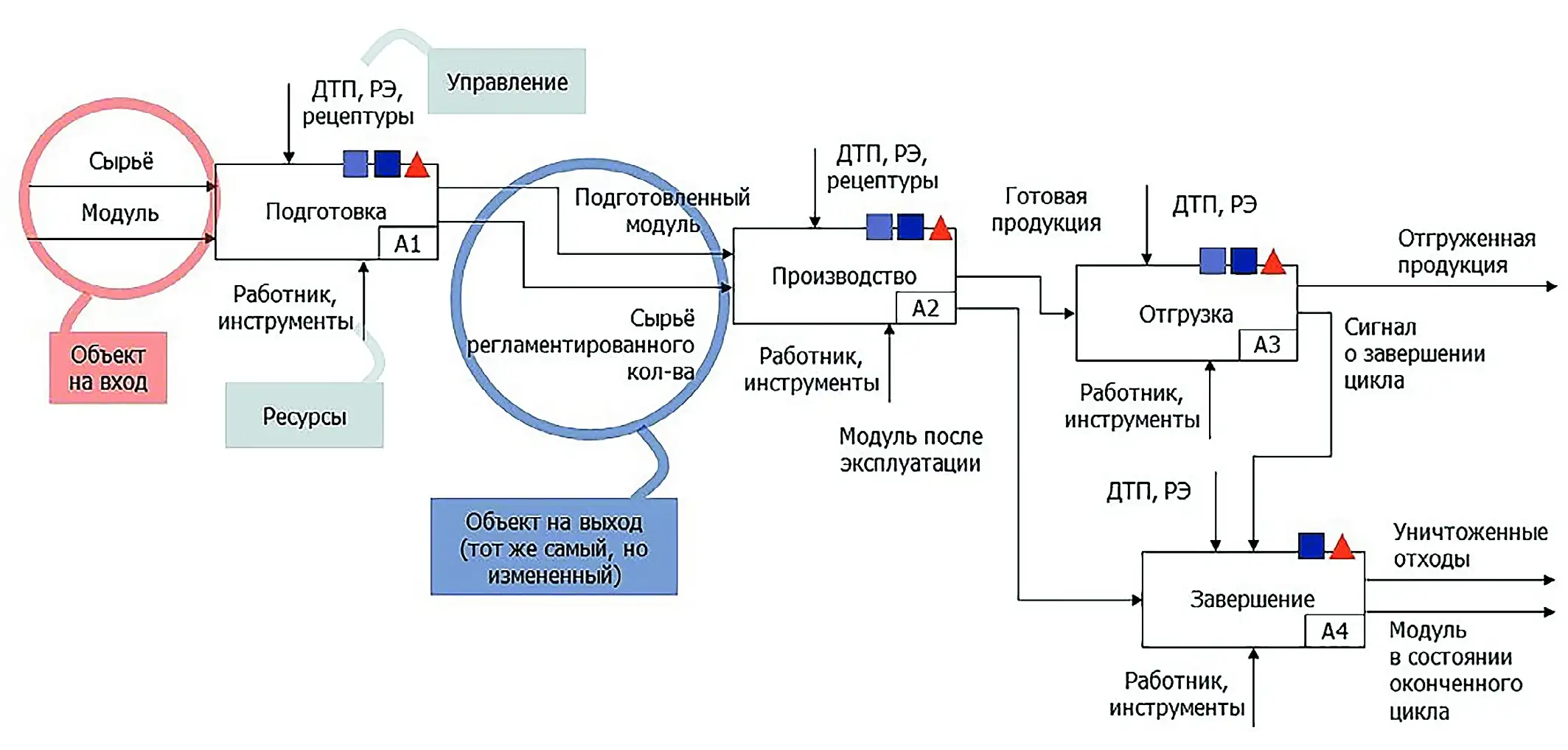

Исследование бизнес-процессов мини-завода

Для составления наиболее полного представления о процессе производства взрывчатого вещества были проведены интервью с экспертами: инженерами, операторами, техническими специалистами. Сотрудники АЗОТТЕХА поделились детальной информацией о выполняемых ими операциях. В соответствии с Руководством по эксплуатации и проведенным экспертным интервью были разработаны модели текущих бизнес-процессов производства эмульсии для наливных эмульсионных взрывчатых веществ в нотации IDEF0 (рис. 2).

Рис. 2 Графическая нотация IDEF0 верхнего уровня. Каждый из представленных процессов детализирован вглубь еще на 3 уровня

Рис. 2 Графическая нотация IDEF0 верхнего уровня. Каждый из представленных процессов детализирован вглубь еще на 3 уровня

Fig. 2 Top level IDEF0 graphical notation. Each of the presented processes is detailed further by 3 more levels

IDЕF0 (Integration Definition for Function Modeling) – это графический метод моделирования, который позволяет описать бизнес-процессы с точки зрения выполняемых функций. Использование IDEF0 позволяет детально описать последовательность действий, взаимосвязи между функциями, а также ресурсы, необходимые для их выполнения. Описание бизнес-процессов улучшает понимание процессов внутри организации и выявляет возможности для их оптимизации, что способствует повышению эффективности работы организации в целом. В ходе исследования процессы на низших уровнях детализации были классифицированы на полностью автоматизированные, процессы со значительным влиянием человеческого фактора (отказаться от участия человека в данных операциях невозможно) и процессы с потенциалом к цифровизации. Именно процессы с потенциалом к цифровизации были приняты к более глубокой проработке на предмет подбора технологии Индустрии 4.0, оптимальной по стоимости внедрения и получаемым эффектам.

На основании информации, полученной от экспертов, был сделан вывод, что с наибольшей частотой происходит ситуация, при которой наблюдаются отклонения физико-химических показателей компонентов взрывчатого вещества по физико-химическим показателям (4% в год).

Фиксация таких отклонений производится человеком через специальные пробоотборники. После чего на основании опыта и знаний сотрудника корректируются условия варки, при этом продолжительность варки увеличивается. Учитывая человеческий фактор, можно утверждать, что эти показатели напрямую зависят от знаний сотрудника на месте возникновения неисправности или отклонения показателя, а с уходом работника, компания может потерять и накопленные им знания. Для улучшения качества компонентов и оптимизации процесса их приготовления предлагается установить дополнительные датчики в пробоотборники и внедрение машинного обучения для подбора оптимальных выходных параметров смесей при снятых с датчиков входных. Большой плюс данного подхода заключается в возможности накапливания статистических данных.

Второй по частоте возникновения является ситуация, при которой происходит забивание фильтров. Забивание фильтра ведет к падению давления и не позволяет перейти к следующему этапу производственного процесса. Насос может выйти из строя или работать неэффективно, что приводит к снижению производительности системы, повышению износа других компонентов и дополнительным ремонтным расходам. При моделировании было обнаружено пять процессов, эффективность которых зависит от работоспособности фильтров. Проблему планируется решать применением алгоритма, который будет сигнализировать оператору о приближении к критическому значению степени забитости фильтра.

Чуть реже происходит выход из строя торцевых уплотнений коллоидного диспергатора. Данная проблема была описана в статье [5]. Потенциальные потери при данной поломке включают в себя дополнительные трудозатраты в связи с заменой оборудования, простои работника и саму стоимость новых торцевых уплотнителей. Для снижения вышеперечисленных затрат предлагается использовать предиктивную аналитику.

С наименьшей вероятностью происходит поломка коллоидной мельницы. Однако данной критической точке следует уделить особое внимание. Поскольку коллоидная мельница является дорогостоящим оборудованием иностранного производства, внезапный выход из строя такого оборудования приведет к остановке всего производственного процесса. Применение предиктивной аналитики позволит вовремя зафиксировать возможность выхода оборудования из строя. Это позволит снизить временные и денежные потери за счет своевременного оформления заказа на новую мельницу.

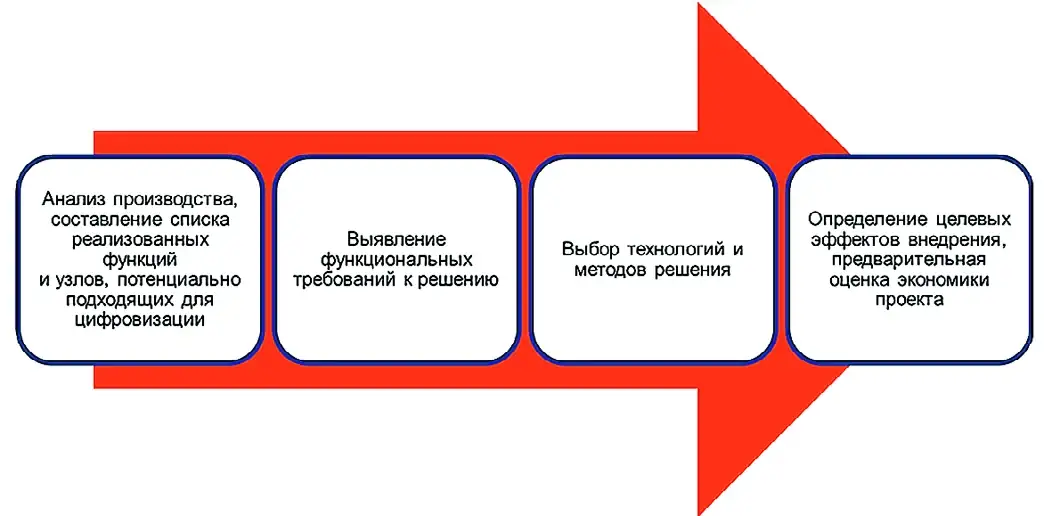

Результаты проведенного исследования позволили выявить критические точки и потенциальные потери в производственном процессе. Анализ данных о причинах сбоев и их влиянии на эффективность работы системы послужил основой для создания инструмента – матрицы бизнес-выгод. Основные этапы исследования представлены на рис. 3.

Рис. 3 Блок-схема этапов исследования бизнес-процессов мини-завода

Рис. 3 Блок-схема этапов исследования бизнес-процессов мини-завода

Fig. 3 A block diagram of the stages in studying the business processes of a mini-plant

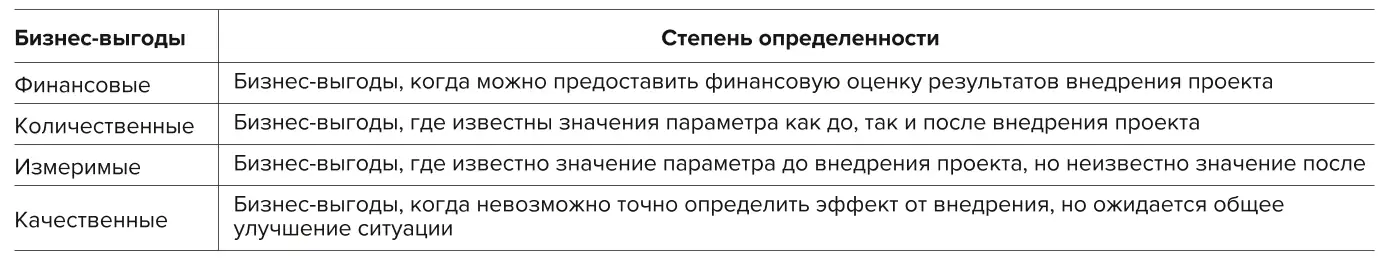

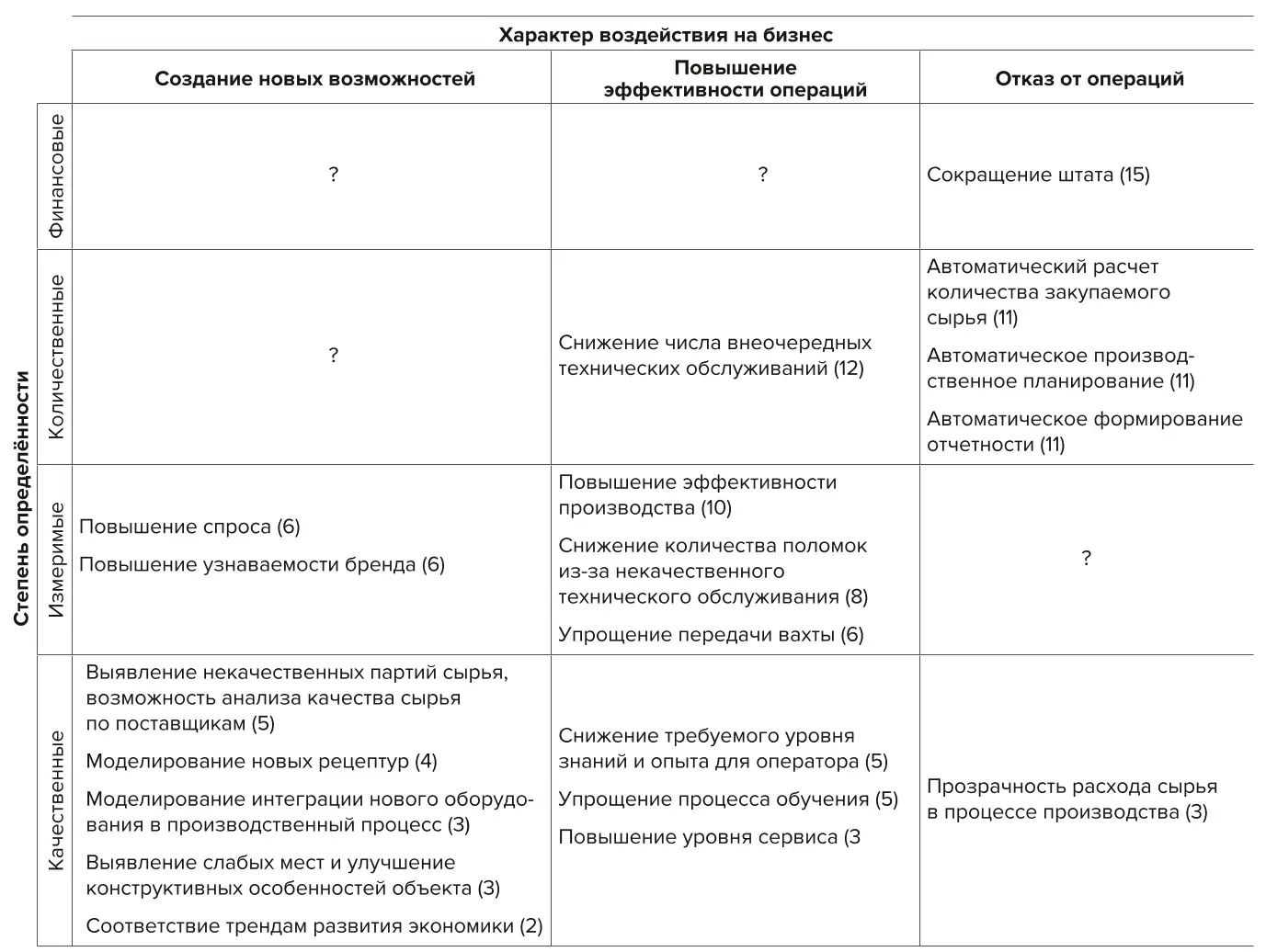

Матрица бизнес-выгод

Матрица бизнес-выгод представляет собой инструмент анализа, который помогает компаниям оценить потенциальную выгоду, которую они могут получить от реализации конкретного проекта. Использование матрицы позволяет выявить не только потенциальную выгоду, но и возможности развития проекта и ключевые факторы, влияющие на его успешность. Таким образом, проведение анализа с помощью матрицы бизнес-выгод после исследований поможет более осознанно принять решение о внедрении проекта и определить оптимальную стратегию развития.

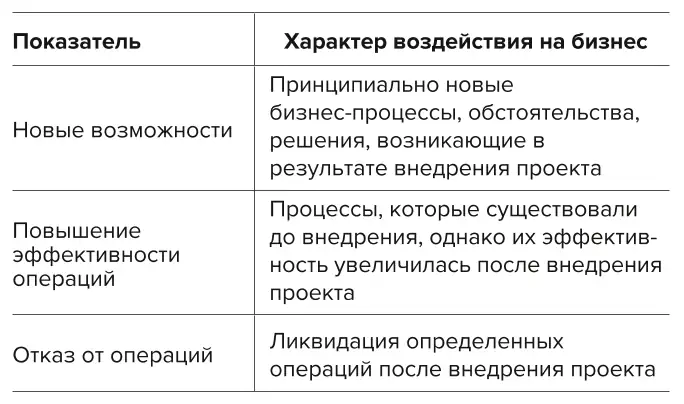

Данная матрица основана на двух основных критериях: характер воздействия на бизнес (табл. 2) и степень определенности бизнес-выгод (табл. 3).

Таблица 2 Описание показателей характера воздействия на бизнес

Table 2 A description of the business impact indicators

Таблица 3 Описание степени определенности бизнес-выгод

Table 3 A description of the certainty of business benefits

При составлении и анализе матрицы бизнес-выгод необходимо использовать экспертные оценки или релевантные кейсы успешной реализации подобных инноваций другими компаниями. Наиболее очевидным при оценке финансовой выгоды компании является сложение финансовых выгод, получаемых от новых возможностей, повышения эффективности операций и отказа от операций. Однако далеко не всегда возможно оценить финансовую выгоду напрямую, потому проще определить, какие параметры изменились при внедрении проекта. Эти изменения можно оценить в качественных, измеримых и количественных показателях, однако в дальнейшем наиболее целесообразно путем технико-экономического анализа или с использованием корреляционных моделей определить финансовую выгоду.

Таким образом, матрица бизнес-выгод позволяет полностью определить все положительные стороны предполагаемого нововведения, в том числе те, которые могут быть упущены при выявлении только финансовых выгод.

В ходе исследования потенциала цифровизации мини-завода была проведена аналитическая работа, в рамках которой была собрана информация о бизнес-выгодах, выделенных экспертами в данной области. На основе полученных данных был разработан инструмент, предназначенный для предварительной оценки контура проекта цифровизации и возможных эффектов применения цифровых технологий в горнодобывающей отрасли.

Для использования данного инструмента необходимо на этапе разработки стратегии цифровизации отметить в матрице бизнес-выгоды, которые могут быть достигнуты в результате внедрения запланированных мероприятий. Затем нужно посчитать сумму баллов отмеченных выгод. Баллы назначаются по результатам оценки экспертов: например, если за бизнес-выгоду проголосовало 5 человек, то данному показателю назначается балл – 5. В табл. 4 представлены ранжированные по степени определенности и характеру воздействия все бизнес-выгоды, выявленные в ходе исследования, на примере которых можно составить свою матрицу по методу, описанному ниже.

Таблица 4 Матрица бизнес-выгод цифровизации мини-завода компании «АЗОТТЕХ»

Table 4 Matrix of business benefits from digitalization of the AZOTTECH's mini-plant

Чтобы успешно использовать этот инструмент при разработке стратегии цифровизации, необходимо определить и отметить в матрице бизнес-выгод те сферы, которые могут быть улучшены благодаря внедрению запланированных мероприятий. Затем нужно подсчитать общее количество баллов, присвоенных полученным выгодам.

Если результат подсчёта составляет от 0 до 35 баллов, это означает, что проект принесёт только качественные выгоды. Однако оценить его экономическую привлекательность может быть сложно, поскольку прямых мотивов для его внедрения может оказаться недостаточно. Если сумма баллов находится в диапазоне от 35 до 70, это говорит о том, что проект направлен на повышение эффективности производства. Это позитивный сигнал для его осуществления и внедрения.

Когда сумма баллов составляет от 70 до 105, проект планирует привнести значительные положительные изменения в бизнес-процессы. Это важный этап в его развитии и реализации.

Наконец, если общая сумма баллов оценки проекта составляет от 105 до 140, это свидетельствует о его способности оказать значительное влияние на бизнес и прибыль. В таком случае рекомендуется как можно скорее внедрить проект, чтобы достичь максимальных положительных результатов.

От проекта по цифровизации мини-завода АЗОТТЕХ ожидает следующий перечень бизнес-выгод:

– снижение числа внеочередных технических обслуживаний (12);

– повышение эффективности производства (10);

– снижение количества поломок из-за некачественного технического обслуживания (8);

– повышение спроса (6);

– повышение узнаваемости бренда (6);

– выявление некачественных партий сырья, возможность анализа качества сырья по поставщикам (5);

– снижение требуемого уровня знаний и опыта для оператора (5);

– упрощение процесса обучения (5);

– повышение уровня сервиса (3);

– соответствие трендам развития экономики (2);

При подсчете суммы баллов получается: 12 + 10 + 8 + 6 + 6 + 5 + 5 + 5 + 3 + 2 = 56.

Это означает, что проект, за который получили 56 баллов, будет способствовать повышению эффективности производства. Такой результат сигнализирует о том, что работа над проектом имеет потенциал принести значительную пользу и улучшить производственные процессы. В целом это хороший знак для реализации данного проекта, который позволяет переходить к составлению дорожной карты реализации и внедрения проекта.

Заключение

Цифровизация играет ключевую роль в современном бизнесе, позволяя компаниям повышать эффективность процессов, сокращать издержки, улучшать качество продукции и обслуживания. Она также помогает быть конкурентоспособной на рынке и приспосабливаться к изменяющимся требованиям потребителей.

АЗОТТЕХ стремится к повышению автономности процессов, поскольку это позволяет компании быть более гибкой, быстрой и адаптивной к изменяющимся условиям. Это также способствует повышению производительности и качества продукции.

Оценка экономической целесообразности цифровизации и определение контура проекта могут представлять определенные трудности из-за множества факторов, включая неочевидность бизнес-выгод, стоимость внедрения новых технологий, сроки окупаемости, возможные риски и препятствия.

Исследование показало важность предварительной оценки эффективности внедрения цифровых решений на примере расчета показателей бизнес-выгод. Для данного расчета был использован такой инструмент, как матрица бизнес-выгод. В статье описан метод расчета и анализа по матрице бизнес-выгод с использованием балльной системы. Результаты реализации данного подхода показали, что использование матрицы бизнес-выгод с балльной системой позволило эффективно оценить потенциальные выгоды от цифровизации объекта. Таким образом, мы полагаем, что подход, описанный в данной работе, может быть полезным для оценки бизнес-выгод от цифровизации объектов в горнодобывающей промышленности.

Список литературы

1. Сахапова Т.С., Исмагилов Т.Ш., Тихонов В.А. Цифровой двойник производства как этап новой цифровой бизнес-модели промышленного предприятия. Горная промышленность. 2023;(2):62–68. https://doi.org/10.30686/1609-9192-2023-2-62-68 Sakhapova T.S., Ismagilov T.Sh., Tikhonov V.A. A digital twin of the manufacturing system as a stage in the new digital business model of an industrial company. Russian Mining Industry. 2023;(2):62–68. (In Russ.) https://doi.org/10.30686/1609-9192-2023-2-62-68

2. Морозова Т.С. Влияние качества применяемого сырья на эксплуатацию смесительно-зарядных машин при буровзрывных работах. Горная промышленность. 2021;(1):69–73. https://doi.org/10.30686/1609-9192-2021-1-69-73 Morozova T.S. Impact of raw material quality on performance of mixing and charging machines in drilling and blasting operations. Russian Mining Industry. 2021;(1):69–73. (In Russ.) https://doi.org/10.30686/1609-9192-2021-1-69-73

3. Тихонов В.А., Радьков В.В., Морозова Т.С. Особенности мини-завода для производства невзрывчатых компонентов эмульсионных взрывчатых веществ. Горная промышленность. 2021;(3):92–97. https://doi.org/10.30686/1609-9192-20213-92-97 Tikhonov V.A., Radkov V.V., Morozova T.S. Specific features of a mini-plant to prepare non-explosive components of emulsion explosives. Russian Mining Industry. 2021;(3):92–97. (In Russ.) https://doi.org/10.30686/1609-91922021-3-92-97

4. Иванова Д.А. Цифровой двойник как ключевой элемент устойчивого развития предприятий горной промышленности. В кн.: Развитие современной экономики России: Сборник материалов Международной конференции молодых учёных-экономистов, г. Санкт-Петербург, 14–17 апр. 2021 г. СПб.: ООО «Скифия-принт»; 2021. С. 191–196.

5. Морозова Т.С., Радьков В.В., Дудник Г.А., Тихонов В.А. Особенности процесса эмульгирования. Опыт использования коллоидного диспергатора. Горная промышленность. 2020;(2):104–109. https://doi.org/10.30686/1609-9192-2020-2-104-109 Morozova T.S., Radkov V.V., Dudnik G.A., Tikhonov V.A. Specific features of emulsifying process. experience of colloid disperser application. Russian Mining Industry. 2020;(2):104–109. (In Russ.) https://doi.org/10.30686/1609-9192-2020-2-104-109