Взрывогасящая эффективность газообразных флегматизаторов при подавлении вспышек метановоздушной смеси в газотранспортной системе угольных шахт

Н.Ю. Трошков1, Д.А. Герасименко2

Н.Ю. Трошков1, Д.А. Герасименко2

1 Кемеровский филиал АО «ВНИМИ», г. Кемерово, Российская Федерация

2 ООО «ММК-Уголь», г. Белово, Российская Федерация

Горная Промышленность №3S / 2024 стр. 63-66

Резюме: Рассматривается проблема управления метановыделением в угольных шахтах. Показано извлечение метана на всех стадиях разработки месторождения. В качестве важнейшего элемента безопасности эксплуатации дегазационных систем угольных шахт выделена газотранспортная система. Рассмотрен вопрос флегматизации взрыва метановоздушной смеси в зависимости от теплофизических свойств флегматизаторов. Приводится механизм возникновения воспламеняющего импульса и возможные его трассы. Предлагается метод флегматизации среды газообразными веществами или их парами для предотвращения взрывов. Приводится математическая модель данного процесса. Приведены результаты экспериментальных исследований флегматизации взрыва метановоздушной смеси газообразным азотом в натурных условиях. Уточнено значение критического содержания кислорода. Предложенный подход позволяет на 15–26% снизить расход азота при флегматизации взрывчатой метановоздушной смеси.

Ключевые слова: метановоздушная смесь, газообразный флегматизатор, газотранспортная система, взрывоопасная среда, локализация пламени

Для цитирования: Трошков Н.Ю., Герасименко Д.А. Взрывогасящая эффективность газообразных флегматизаторов при подавлении вспышек метановоздушной смеси в газотранспортной системе угольных шахт. Горная промышленность. 2024;(3S):63–66. https://doi.org/10.30686/1609-9192-2024-3S-63-66

Информация о статье

Поступила в редакцию: 17.06.2024

Поступила после рецензирования: 23.07.2024

Принята к публикации: 23.07.2024

Информация об авторах

Трошков Николай Юрьевич – заместитель директора, Кемеровский филиал АО «ВНИМИ», г. Кемерово, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Герасименко Дмитрий Александрович – заместитель директора, ООО «ММК-Уголь», г. Белово, Российская Федерация

Введение

Управление метановыделением является одной из главных функций службы техники безопасности шахт, так как от неё зависят взрывобезопасность шахтной атмосферы, нагрузка на очистной забой, а следовательно, и работа шахты. Управление начинается на стадии проектирования выемочных участков, когда выбираются система разработки и схема проветривания участка. Именно от этих параметров зависит распределение выделяющегося метана по выработкам и выбор наиболее рациональных способов его каптирования. Выбранные на стадии проектирования способы и схемы вентиляции и дегазации шахт являются стратегическими мерами управления метановыделением, так как функционируют в течение всего срока работы выемочного участка. Качество и эффективность их работы зависят от соответствия проектных решений фактическим горнотехническим условиям.

Уголь является хорошим сорбентом, способным при определённых давлении и температуре удерживать в связанном состоянии определённое количество газа. В зависимости от стадии метаморфизма угля газоносность его меняется в широких пределах.

Излечение метана из угля возможно при условии нарушения сорбционного равновесия и увеличения проницаемости углепородного массива, по которому газ движется к скважинам.

С этой целью применяют различные способы воздействия на угольные пласты и газонасыщенные породы (гидроразрыв, гидрорасчленение, физико-химическое воздействие). Наибольший эффект достигается подработкой массива, когда в процессе опускания пород над выработанным пространством формируется система трещин, уменьшается давление газа в порах, вызывая десорбцию. Образуется свободный метан, проникающий по трещинам в горные выработки и скважины. В этих условиях задача заключается в определении параметров и режимов работы скважин, обеспечивающих максимальный каптаж метана.

Опыт наиболее развитых угледобывающих стран показывает, что извлечение метана возможно на всех стадиях разработки месторождения:

– при геологической разведке, до начала выемки угля, находят благоприятные условия для извлечения свободного метана из геологических структур, способствующих его скоплению, и метана, сорбированного углем, с применением различных способов, стимулирующих десорбцию;

– в процессе выемки угля, когда десорбция происходит за счёт разгрузки угольных пластов от горного давления;

– после завершения выемки угля путём извлечения свободного метана, заполняющего выработанные пространства отработанных лав и закрытых шахт (техногенные скопления).

Важнейшим элементом безопасности эксплуатации дегазационных систем угольных шахт является ее газотранспортная система. Газотранспортная система угольных шахт представляет собой, как правило, систему трубопроводов и арматуры разного диаметра и большой протяженности (до 10 и более км), соединяющих через вакуум-насосы (вентиляторы) источники метановыделения с потребителем газа, с рудничной или наземной атмосферой. Из этой системы можно выделить несколько участков:

– газопроводы, находящиеся под давлением;

– газопроводы, находящиеся под разрежением; скважины (каналы);

– вакуум-насосная станция (газоотсасывающий вентиля тор).

Каждый из этих участков газотранспортной системы имеет определенные конструктивные параметры, газодинамические характеристики потока газов и состав газовой смеси. Эти величины в значительной мере определяют условия протекания процессов воспламенения, горения газовой смеси, локализации и подавления пламени взрыва [1–3].

В промышленную газотранспортную систему воспламеняющий импульс может проникнуть через ее всасывающий патрубок (канал), выхлопную трубу, отверстия в трубах и соединительных элементах, через стенку трубопровода при ее нагревании внешним источником, а также от источника поджигания, возникшего внутри неё. В определенных условиях внутри системы может появиться опасный разогрев транспортируемой смеси (вышедшая из-под контроля химическая реакция, электрические и фрикционные искры) и привести к ее воспламенению.

Дегазационные системы угольных шахт транспортируют газовую смесь, в которой содержатся инертные газы, окислитель и ее горючие составляющие: азот, углекислый газ, кислород, водород, метан и его гомологи и др. Их количественное соотношение в каптируемой смеси бывает различным в зависимости от горно-геологических и горнотехнических условий ее возникновения.

Проникновение воспламеняющего импульса в трубопровод и горение газовоздушных смесей (ГВС) возможно только в случае, если по системе транспортируется горючая газовая смесь, в которой соотношение составляющих компонентов находится в пределах ее воспламеняемости. Последние зависят от состава горючего, окислителя и наличия инертных газов.

Взрывогасящая эффективность газообразных флегматизаторов

Наиболее рациональным методом предотвращения взрывов является флегматизация среды газообразными веществами или их парами. Роль флегматизаторов сводится к снижению температуры горения горючих газов и сужению их пределов взрываемости. При этом смесь горючего газа, окислителя и флегматизатора может взрываться только в том случае, когда содержание кислорода выше определенной критической величины, которая может быть использована для оценки флегматизирующей эффективности взрывогасящих веществ. Для случая применения азота в качестве флегматизатора метановоздушной смеси в работе [4] приведено уравнение

Kкр = νπmin,

где Kкр – критическое значение кислорода, %; ν– стехиометрический коэффициент; πmin – нижний предел взрываемости.

Анализ уравнения показывает, что при расчете Kкр теплофизические свойства флегматизаторов не учитываются. Однако для решения практических задач важно знать степень влияния теплоемкости веществ на их флегматизирующую активность.

Рассмотрим механизм процесса флегматизации взрывоопасных сред. Исходя из того что взрыв газовоздушной смеси представляет собой комплекс возмущений, состоящий из ударной волны и зоны горения, а также учитывая, что все преобразования происходят в пределах этого комплекса, его состояние описывается уравнением [5]:

(ω1 – ω2 + 0,5(V1 + V2)(P2 – P1))=0, (1)

где ω = CрT – тепловая функция, Дж/моль; Cр – теплоемкость, Дж/(моль·К); T – температура среды, К; V – объем газа, моль; P – давление взрыва, МПа; индекс «1» относится к покоящемуся, а «2» – к ударно-сжатому газу.

Используя уравнение состояния газа и выражая массовое содержание i-го компонента через gi = Mi/Mс, где Mi – масса i-го флегматизатора, кг; Mс – масса смеси, получаем

Pi V = RTgi Mс/μi, (2)

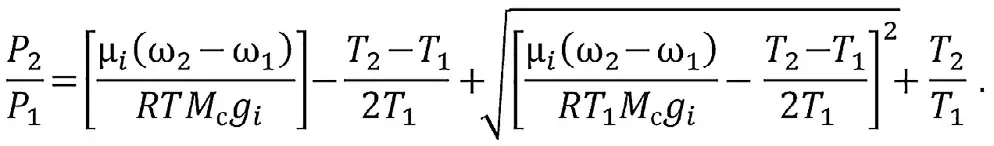

где R – газовая постоянная, Дж/(моль·К); μi – молекулярная масса i-го компонента, кг/моль. Для газа с непостоянной теплоемкостью, используя уравнения (1) и (2), запишем [6]

(3)

(3)

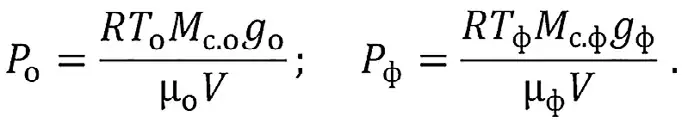

Переходя к системе «горючий газ – окислитель – флегматизатор», запишем

(4)

(4)

В уравнениях (4) индекс «о» относится к окислителю, а «ф» – к флегматизатору. Смесь «кислород–флегматизатор» с определенными допущениями можно считать идеальным газом. Тогда

(5)

(5)

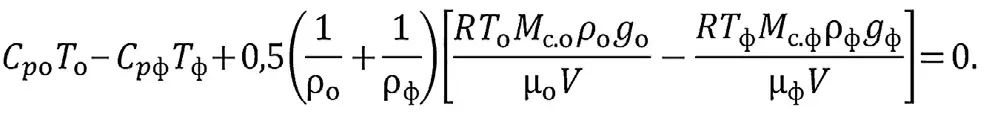

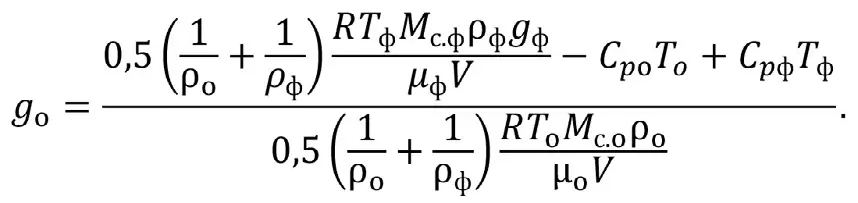

Решая уравнение (5) относительно массового содержания окислителя, получаем его критическое значение

(6)

(6)

Анализ уравнения (6) показывает, что при прочих равных условиях флегматизирующая эффективность различных веществ зависит от их теплоемкости.

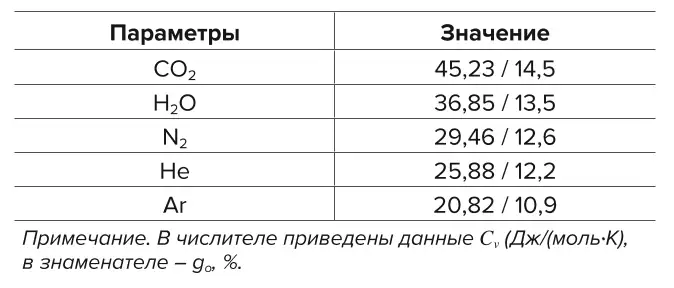

Таблица 1 Экспериментальные данные

Table 1 Experimental data

Обычно в справочной литературе приводятся значения величин теплоемкостей, полученных для случая постоянного давления газа Cp, а в инженерных расчетах чаще используются значения теплоемкостей для постоянного объема Cv. Поэтому в табл. 1 приведены значения для Cv, полученные авторами путем обработки экспериментальных данных работ [6] и [4] с учетом соотношения между Cp и Cv, которое определяется из выражения Cv = Cp k, где k – постоянная адиабаты.

Анализ приведенных данных подтверждает правильность зависимости (6). Количественная взаимосвязь go и Cp ≈ Cv выражается эмпирической формулой

go = 0,16 Cv + 7,8 , (7)

которая указывает на наличие прямо пропорциональной зависимости между анализируемыми показателями. Эти данные получены на лабораторных установках, характеризующихся малым объемом взрывных камер.

Таблица 2 Результаты эксперимента по определению минимального содержания кислорода

Table 2 Experimental results for determining the minimum oxygen content

Увеличение объема взрывной смеси приводит к расширению пределов воспламенения [7]. Поэтому следует ожидать, что в шахтных условиях значение критического содержания кислорода также изменится. С целью проверки в экспериментальной штольне «Гранит» (ВНИИГД) в камере 110 м3 проведены исследования по определению минимального содержания кислорода, при котором не регистрировалось воспламенение стехиометрической метановоздушной смеси. В качестве флегматизатора применялся азот. Результаты экспериментов приведены в табл. 2, из которой видно, что со снижением содержания кислорода с 19 до 16,5% длина распространения пламени взрыва L снизилась в 2, а его скорость V – в 3,8–4,2 раза (рис. 1). Максимальное давление ΔР на фронте ударной волны при этом уменьшилось в 13,3 раза. Дальнейшее уменьшение содержания кислорода в системе до 15% способствовало прекращению развития взрывных процессов и протеканию локального выгорания метана. При содержании кислорода 14,5% смесь не воспламенялась.

Рис. 1 Зависимость длины пламени и ударной волны от количества кислорода в метановоздушной смеси

Fig. 1 Dependence of the flame and shock wave lengths on the amount of oxygen in the methane-air mixture

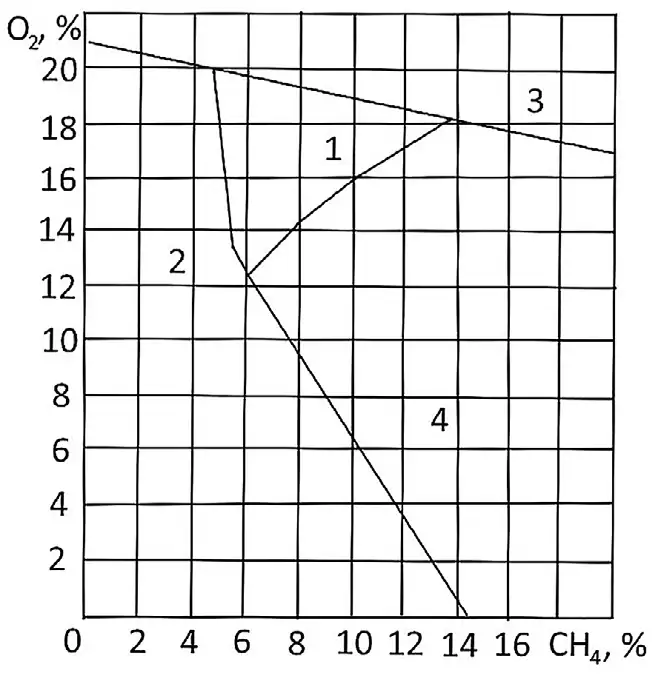

Пределы взрываемости смесей метана с воздухом, содержащим различные концентрации кислорода, показаны на диаграмме (рис. 2), откуда видно, что метановоздушная смесь взрывается при содержании кислорода 18% и метана от 5,3 до 14%, при содержании кислорода 17% и метана от 5,3 до 12,6%. Смесь, содержащая 10% СН4, становится невзрывчатой при содержании О2 менее 15%.

Рис. 2 Диаграмма взрываемости метана: 1 – взрывчатая смесь; 2 – невзрывчатая смесь; 3 – неосуществимая смесь метана с воздухом; 4 – смеси, могущие стать взрывчатыми при добавлении свежего воздуха

Рис. 2 Диаграмма взрываемости метана: 1 – взрывчатая смесь; 2 – невзрывчатая смесь; 3 – неосуществимая смесь метана с воздухом; 4 – смеси, могущие стать взрывчатыми при добавлении свежего воздуха

Fig. 2 Diagram of methane resistance to blasting: 1 – explosive mixture; 2 – non-explosive mixture; 3 – unattainable mixture of methane with air; 4 – mixtures that can become explosive with the addition of fresh air

Анализ характера распространения взрыва 110 м3 стехиометрической метановоздушной смеси показывает, что комплекс «ударная волна – фронт пламени» распространяется на участке выработки длиной 70 м. После погасания пламени распространение ударной волны регистрируется на участке 90 м, а затем она вырождается в волну сжатия, перемещающуюся со скоростью D = 271 м/с. При снижении содержания кислорода до 16,5% наблюдается распространение волны сжатия малой интенсивности ΔР = 0,015 МПа), а также фронта пламени со скоростью 12–60 м/с. На основании полученных данных и закономерностей, приведенных в работах [4; 8], уравнение (7) скорректировано для условий больших объемов:

go = 0,197 Cv + 7,8 .

Выводы

Проведенные исследования позволили уточнить тепловой характер флегматизации взрыва метановоздушной смеси и установить зависимость критического содержания кислорода от теплотехнических параметров флегматизаторов. Полученное экспериментально новое значение критического содержания кислорода, равное 14,5–15%, в 1,15–1,26 раза больше, чем было ранее принято.

Это на 15–26% позволит снизить расход азота при флегматизации взрывчатой метановоздушной смеси.

Список литературы

1. Сенкус В.В., Стефанюк Б.М., Лукин К.Д., Нагайчук С.Н., Сенкус Вал.В. Способ флегматизации взрывов метановоздушной системы в очистном комплексно-механизированном забое. Горный информационно-аналитический бюллетень. 2011;(10):326–329. Режим доступа: https://giab-online.ru/files/Data/2011/10/Senkus_10_2011.pdf (дата обращения: 04.06.2024). Senkus V.V., Stefanyk B.M., Lukin K.D., Nagaictuk S.N., Senkus Val.V. Method of phlegmatization methane explosion in longwall mine. Mining Informational and Analytical Bulletin. 2011;(10):326–329. (In Russ.) Available at: https://giab-online.ru/files/Data/2011/10/Senkus_10_2011.pdf (accessed: 04.06.2024).

2. Стефанюк Б.М., Сенкус В.В., Лукин К.Д., Гершгорин В.С. Законы пределов взрываемости пылеметановоздушной среды и человеческий фактор в причинах возникновения взрывов. Горный информационно-аналитический бюллетень. 2008;(9):26–28. Stefanyk B.M., Senkus V.V., Lukin K.D., Gershgorin V.S. Laws of resistance limits to blasting of the dust-methane-air medium and the human factor in explosion causes. Mining Informational and Analytical Bulletin. 2008;(9):26–28. (In Russ.)

3. Стефанюк Б.М., Кайдо И.П., Фомичев С.Г. Профилактика взрывов метана и угольной пыли на шахтах. Уголь. 2000;(3):47–48. Stefanyuk B.M., Kaido I.P., Fomichev S.G. Prevention of methane and coal dust explosions in mines. Ugol’ 2000;(3):47–48. (In Russ.)

4. Розловский А.И. Основы техники взрывобезопасности при работе с пожарными газами и парами. 2-е изд. М.: Химия; 1980. 376 с.

5. Фролов Ю.Ф. (ред.). Теория горения и взрыва. М.: Наука; 1981. 412 с.

6. Ландау Л.Д., Лифшиц Е.И. Гидродинамика. 3-е изд. М.: Наука; 1986. Т. 4. 736 с.

7. Болбат И.Е., Сергеев В.С. О взрываемости метановоздушной смеси высокой концентрации в больших объемах. В кн.: Техника безопасности, охрана труда и горноспасательное дело: реф. сб. М.: ЦНИЭИуголь; 1979. С. 14–15.

8. Льюис Б., Эльбе Г. Горение, пламя и взрывы в газах [К.И. Щелкин, А.А. Борисов (пер.)]. М.: Мир; 1968. 592 с.