Особенности размещения модуля измельчения при внутрикарьерной переработке торфяного сырья

А.В. Михайлов, Ю.А. Казаков, Г.С. Козачков

А.В. Михайлов, Ю.А. Казаков, Г.С. Козачков

Санкт-Петербургский горный университет императрицы Екатерины II, г. Санкт-Петербург, Российская Федерация

Горная Промышленность №5 / 2024 стр.94-100

Резюме: В статье представлен анализ рациональной схемы карьерной добычи торфяного сырья с применением системы внутрикарьерной переработки In-pit crushing and conveying (IPCC). Технологии освоения торфяных месторождений претерпевают изменения с поэтапной модернизацией добычных работ и соответствующего оборудования в современных тенденциях повышения производительности горных машин и оборудования для добычи и переработки полезных ископаемых. В результате анализа системы внутрикарьерной переработки установлена необходимость внедрения измельчающего модуля в технологию экскаваторной добычи торфяного сырья, раскрывающего преимущества внутрикарьерного обогащения. В соответствии с пооперационным движением потока сырья в технологической схеме системы IPCC при соблюдении принципа технологического разрыва предложена выгрузка экскавированного торфяного сырья в промежуточный отвал для обеспечения эксплуатации добычного и перерабатывающего оборудования без необходимости согласования их производительностей. Размещение модуля измельчения с перемещением по фронту работ совместно со смещением промежуточного отвала соответствует сокращению времени вспомогательных операций на передвижку модуля. В связи с этим определена мобильная компоновка модуля измельчения, обусловленная сокращением дистанции транспортирования влажного экскавированного торфяного сырья с обеспечением требуемой проходимости при перемещении по грунту со слабой несущей способностью. В соответствии с мобильным исполнением конструкции модуля выбрана лыжная ходовая часть, воплощающая в себе преимущества стационарного и мобильного способов компоновки измельчителя внутри карьера.

Ключевые слова: экскаваторный способ, карьерная добыча сырья, внутрикарьерное обогащение, модуль измельчения, размещение оборудования

Для цитирования: Михайлов А.В., Казаков Ю.А., Козачков Г.С. Особенности размещения модуля измельчения при внутрикарьерной переработке торфяного сырья. Горная промышленность. 2024;(5):94–100. https://doi.org/10.30686/1609-9192-2024-5-94-100

Информация о статье

Поступила в редакцию: 11.07.2024

Поступила после рецензирования: 27.08.2024

Принята к публикации: 16.09.2024

Информация об авторах

Александр Викторович Михайлов – доктор технических наук, профессор кафедры машиностроения, Санкт-Петербургский горный университет императрицы Екатерины II, г. Санкт-Петербург, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Юрий Алексеевич Казаков – кандидат технических наук, ассистент кафедры машиностроения, Санкт-Петербургский горный университет императрицы Екатерины II, г. СанктПетербург, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Григорий Сергеевич Козачков – аспирант кафедры машиностроения, Санкт-Петербургский горный университет императрицы Екатерины II, г. Санкт-Петербург, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Введение

Повышение производительности оборудования при добыче и переработке полезных ископаемых для обеспечения качества готовой продукции в горнодобывающей промышленности в последние десятилетия является одним из основных критериев развития технологических процессов, осуществляемых горнодобывающим оборудованием [1; 2]. В связи с этим существующие технологии карьерной разработки месторождений полезных ископаемых претерпевают изменения, направленные на поэтапное усовершенствование технологического оборудования [3–5].

Система внутрикарьерного измельчения и транспортирования (IPCC) является перспективной и рациональной применительно к горнодобывающей отрасли, соответствует принципам рационального природопользования и обеспечивает снижение нагрузки на транспортирующее оборудование за счет внутрикарьерного обогащения сырья [6].

Элементы системы IPCC применялись в экскаваторном способе добычи при производстве кускового торфа. На торфодобывающих предприятиях применялся многоковшовый экскаватор МТК-14 для разработки беспнистых торфяных залежей. Конструкция экскаватора МТК-14 включала перерабатывающий механизм, обеспечивающий перемешивание и диспергирование торфяной массы, и соответствовала возможности автономного передвижения по слабым грунтам [7].

В настоящее время для разработки торфяных месторождений применяется универсальный одноковшовый гидравлический экскаватор циклического действия. Экскаватором производят подготовку торфяного месторождения и затем осуществляют выемку торфяного сырья из залежи, после чего экскавированное сырье транспортируется к месту переработки [8; 9].

Внедрение измельчающего модуля в карьерный способ добычи торфяного сырья обеспечит разработку торфяных месторождений преимуществами системы внутрикарьерного обогащения и транспортирования IPCC.

Анализ внутрикарьерной переработки торфяного сырья

Выемка торфяного сырья происходит одноковшовым экскаватором циклического действия, экскаватор снимает стружку с откоса карьера, смещаясь параллельно забою.

Срезание торфяного сырья стружкой с откоса карьера способствует его частичному перемешиванию и усреднению в ковше экскаватора. Перемешанное сырье является основой для измельчения в перерабатывающем модуле.

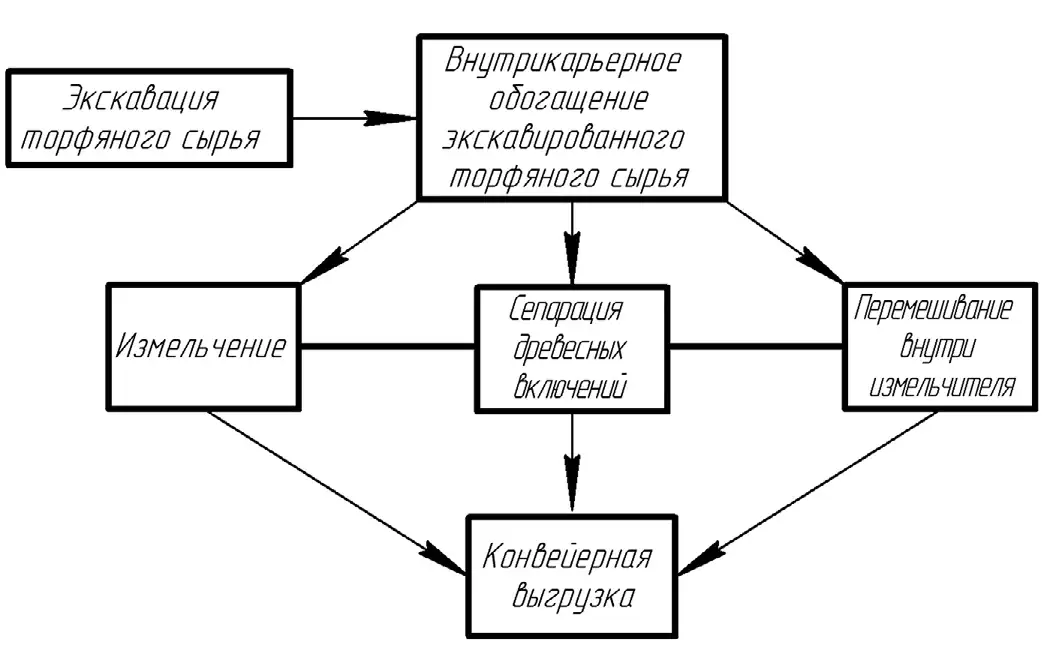

Этап внутрикарьерного обогащения в технологии IPCC обеспечивают операции измельчения, перемешивания торфяного сырья и сепарации мелких древесных включений. Месторождения торфа включают до 6% древесных включений. После их извлечения из залежи они становятся отходами, которые складируются на месторождении, а оставшиеся в сырье включения снижают качество готовой продукции [10; 11]. Сепарированные на месторождении древесные отходы можно использовать для дальнейшей переработки и получения дополнительной продукции, это соответствует принципу рационального природопользования при разработке месторождения и способствует получению дополнительной прибыли [12; 13]. Измельчение торфяного сырья и его перемешивание обеспечивают полное использование ресурса месторождения для получения готовой продукции [14; 15].

Рис. 1 Технологическая схема системы IPCC

Рис. 1 Технологическая схема системы IPCC

Fig. 1 The IPCC system process chart

Схема технологической последовательности выполнения операций в рамках IPCC приведена на рис. 1. Качество торфяной продукции определяется степенью механической обработки торфяного сырья, усредненностью его состава и засоренностью древесными включениями [16]. Функции перемешивания, диспергирования и сепарации, выполняемые агрегатом измельчения, обеспечивают повышение качества готовой торфяной продукции 1 при выборе рационального способа перемещения технологического оборудования по территории рабочей площадки внутри карьера.

Анализ предлагаемой схемы технологии

В комплекте оборудования для разработки торфяного месторождения производительность экскаватора определяет размерно-массовые и габаритные параметры последующего в технологической цепи оборудования. Расположение модуля измельчения в соответствии с принципом поточности на максимальном расстоянии выгрузки ковша экскаватора требует частой передвижки агрегата измельчения вдоль фронта выемочных работ что увеличивает вспомогательное время работы оборудования 2.

Модуль перемещается вслед за экскаватором и требует согласования производительности операций выемки и измельчения 3. При этом технологическая цепь добычи линейна, поэтому потенциальные внештатные ситуации с одним из элементов комплекта могут привести к остановке технологического процесса.

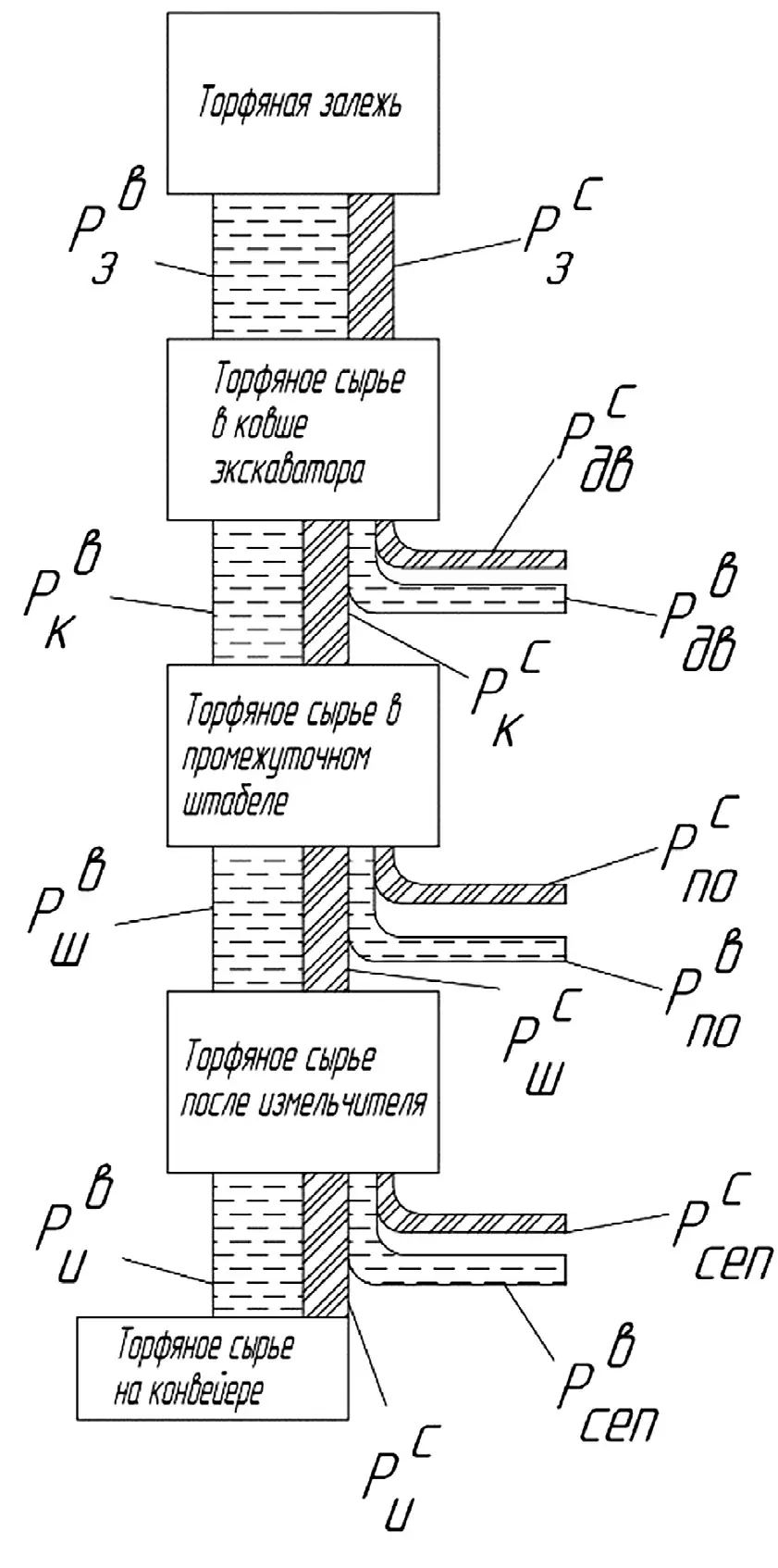

Сравнительный анализ и материальный баланс цикла добычи и измельчения при внутрикарьерной переработке сырья по времени цикла показали, что рациональное размещение модуля измельчения достигается соблюдением принципа технологического разрыва между операциями экскавации и измельчения (рис. 2).

Рис. 2 Материальный баланс цикла добычи и измельчения (IPCC)

Рис. 2 Материальный баланс цикла добычи и измельчения (IPCC)

Fig. 2 Material balance of the mining and processing cycle (IPCC)

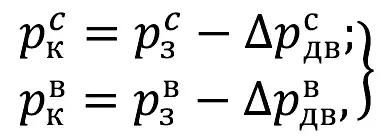

Система уравнений (1) представляет баланс по сухому веществу и влаге, поступивших из залежи, которая составлена по структурной схеме (рис. 2). Материальный баланс показывает движение сырья по сухому и влажному веществам с учетом удаления влаги и древесных включений на каждом этапе технологического процесса.

, (1)

, (1)

Структурная схема материального баланса цикла добычи торфяного сырья экскаваторным способом и внутрикарьерного измельчения показывает количество сухого вещества и влаги, перемещающихся по технологической цепочке: pск,рвк – количество сухого вещества и влаги в ковше экскаватора; pсз,рвз – количество сухого и влажного веществ в залежи; pсдв,рвдв – количество потерь сухого вещества (древесных включений) и влаги при выгрузке сырья из ковша экскаватора; pсш,рвш– количество сухого вещества и влаги в штабеле; pспо,рвпо– количество потерь сухого вещества и влаги между штабелем и измельчителем; pси,рви– количество сухого вещества и влаги перемещенных из измельчителя;pссеп,рвсеп – количество потерь сухого вещества и влаги при сепарации древесных включений; pстк,рвтк– количество сухого вещества и влаги поступающих по транспортному конвейеру.

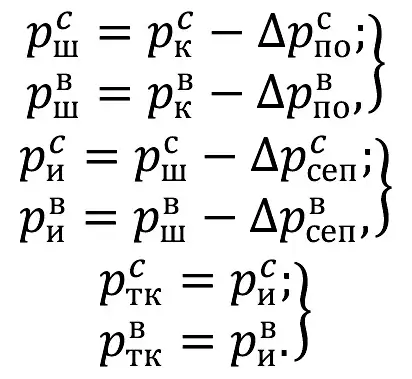

Принцип технологического разрыва позволяет адаптировать технологический процесс добычи и внутрикарьерной переработки торфяного сырья к условиям месторождения за счет эксплуатации оборудования в пределах собственной производительности без необходимости точного согласования [17–19]. При этом объем приёмного бункера измельчителя не зависит от объема ковша экскаватора, а число перемещений внутрикарьерных модулей переработки по фронту работ сокращается и не требует расположения вблизи экскаватора. На рис. 3 принцип технологического разрыва соблюдается перемещением промежуточного отвала (штабеля) по фронту работ экскаватора.

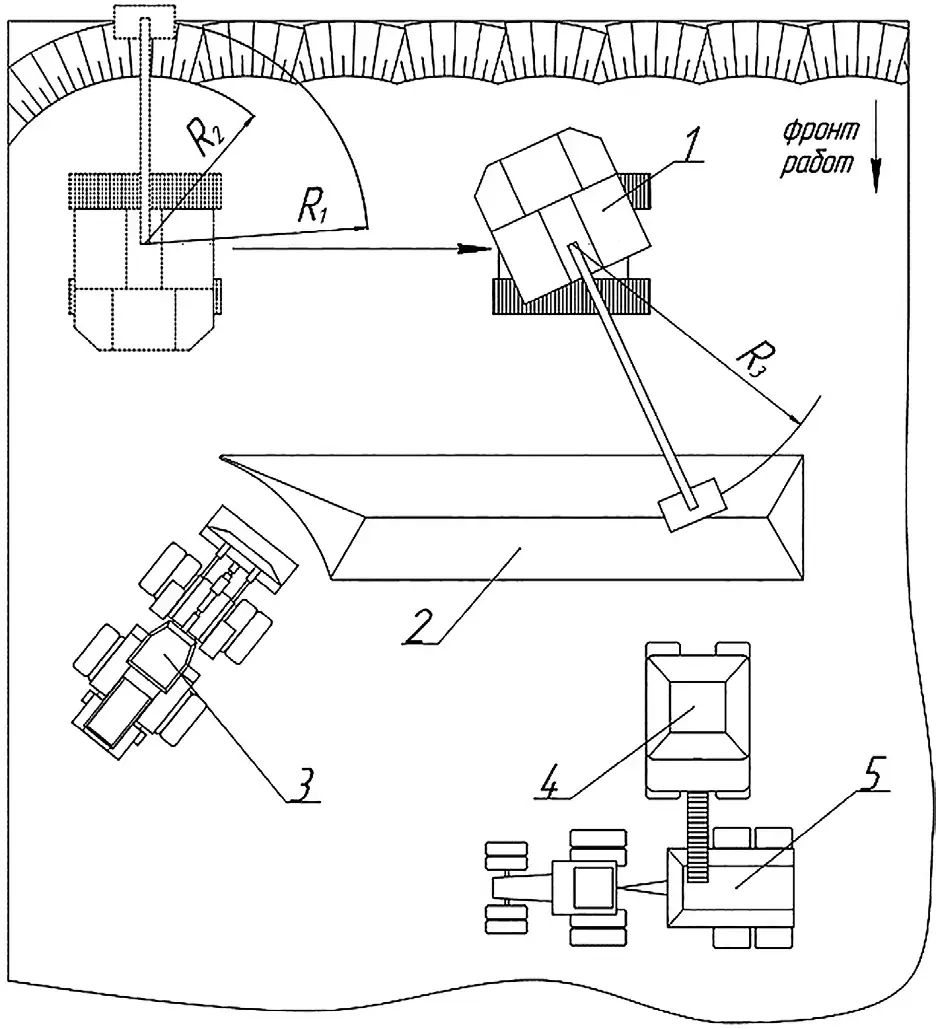

Рис. 3 Схема размещения модуля переработки с перемещением по фронту работ экскаватора ,

Рис. 3 Схема размещения модуля переработки с перемещением по фронту работ экскаватора ,

Fig. 3 Location of the processing module with it relocation along the excavation front

Экскаватор (поз. 1) производит выемку торфяного сырья из залежи с максимальным радиусом R1 и минимальным радиусом R2, обеспечивающим берму безопасности, выгружая материал в промежуточный отвал (поз. 2) с радиусом R3. Фронтальный погрузчик (поз. 3) перемещает торфяное сырье из промежуточного отвала в бункер модуля измельчения (поз. 4). Переработанное торфяное сырье по транспортному конвейеру поступает в кузов горнотранспортного агрегата (поз. 5) для вывозки готового сырья в штабель.

Существующее дробильно-сортирующее оборудование, эксплуатируемое в условиях карьеров по способу перемещения на рабочей площадке карьера, можно разделить на категории:

- стационарное;

- мобильное.

Мобильное оборудование, в свою очередь, классифицируется по вариантам исполнения ходовой части:

- на колесном ходу;

- на гусеничном ходу;

- на санях (лыжах).

Для обоснования способа размещения модуля измельчения проанализированы применяемые в системе IPCC схемы расположения оборудования. Учитывая условия эксплуатации оборудования при разработке торфяных месторождений, можно выделить особенности способов размещения оборудования при внутрикарьерной переработке.

В рамках технологий IPCC основным является стационарное расположение агрегата измельчения с последующим перемещением переработанного сырья за пределы карьера [20]. При этом рабочий объем приёмного бункера и габариты измельчающего модуля не ограничены требованием по проходимости по слабым грунтам. В то же время при стационарном расположении модуля измельчения за пределами карьера дистанция транспортнотехнологических операций, предусмотренных в системе IPCC, увеличивается [21; 22].

Мобильное оборудование сокращает дистанцию транспортно-технологических операций и отвечает критерию проходимости за счет снижения удельного давления гусеничного или колесного хода с торфяной залежью.

Перемещение измельчающего оборудования в карьере обеспечивает гибкость технологического процесса добычи и переработки торфяного сырья [23; 24]. Следует отметить, что обогатительное оборудование, оснащенное колесным ходом, имеет высокий центр тяжести, снижающий устойчивость при эксплуатации на слабых грунтах, и в то же время меньшую массу по сравнению с применением гусеничного хода.

Мобильное исполнение модуля измельчения на санях (лыжах) подразумевает сочетание преимуществ стационарного и мобильного вариантов. Периодическая передвижка измельчающего модуля в системе IPCC по месторождению на заданное расстояние обеспечивается во время технологического перерыва имеющимся фронтальным погрузчиком или горнотранспортным агрегатом [25–27]. В отличие от стационарного, рациональное позиционирование мобильного модуля измельчения вдоль фронта работ способствует сокращению дистанции транспортирования экскавированного торфяного сырья, и, как следствие, снижает нагрузку на транспортное оборудование [28; 29]. Ходовая часть модуля состоит из двух опорных лыж, футерованных полиуретаном, что упрощает конструкцию, проведение технического обслуживания и ремонта, снижает массу модуля. Лыжи с достаточной шириной опорной поверхности равномерно распределяют вес модуля измельчения на торфяной залежи и обеспечивают маневренность модуля при перемещении [30].

Сравнительный анализ ходовых частей горнотранспортных, транспортно-технологических и выемочных агрегатов, применимых к модулю измельчения по критериям проходимости по слабым грунтам и снаряженной массы модуля, показал снижение массы модуля измельчения на 50% по сравнению с массой модуля на колесном ходу и на 75% по сравнению с модулем на гусеничном ходу при выполнении условия обеспечения ходовой частью модуля измельчения удельного давления на грунт до 30 кПа.

Заключение

В результате анализа системы внутрикарьерной переработки торфяного сырья установлена необходимость внедрения измельчающего модуля в технологию экскаваторной добычи, раскрывающего её особенности. В соответствии с пооперационным движением потока сырья в технологической схеме системы IPCC при соблюдении принципа технологического разрыва предложена выгрузка экскавированного торфяного сырья в промежуточный отвал для обеспечения функционирования добычного и перерабатывающего оборудования в пределах собственных производительностей без необходимости согласования. Размещение модуля измельчения с перемещением по фронту работ совместно со смещением промежуточного отвала соответствует сокращению времени вспомогательных операций на передвижку модуля.

В связи с этим определена компоновка мобильного модуля измельчения, обусловленная сокращением дистанции транспортирования экскавированного торфяного сырья с обеспечением требуемой проходимости при перемещении по грунту со слабой несущей способностью.

Список литературы

1. Габов В.В., Задков Д.А., Прялухин А.Ф., Садовский М.В., Молчанов В.В. Совершенствование конструкции шнекового исполнительного органа очистного комбайна. Горный информационно-аналитический бюллетень. 2023; (11-1):51–71. https://doi.org/10.25018/0236_1493_2023_111_0_51 Gabov V.V., Zadkov D.A., Pryaluhin A.F., Sadovsky M.V., Molchanov V.V. Mining combine screw executive body design. Mining Informational and Analytical Bulletin. 2023;(11-1):51–71. (In Russ.) https://doi.org/10.25018/0236_1493_2023_111_0_51

2. Литвиненко В.С., Петров Е.И., Василевская Д.В., Яковенко А.В., Наумов И.А., Ратников М.А. Оценка роли государства в управлении минеральными ресурсами. Записки Горного института. 2023;259:95–111. https://doi.org/10.31897/PMI.2022.100 Litvinenko V.S., Petrov E.I., Vasilevskaya D.V., Yakovenko A.V., Naumov I.A., Ratnikov M.A. Assessment of the role of the state in the management of mineral resources. Journal of Mining Institute. 2023;259:95–111. https://doi.org/10.31897/PMI.2022.100

3. Габов В.В., Задков Д.А., Нгуен В.С., Хамитов М.С., Молчанов В.В. К проблеме совершенствования рабочего инструмента горных выемочных машин. Горный информационно-аналитический бюллетень. 2022;(6-2):205–222. https://doi.org/10.25018/0236_1493_2022_62_0_205 Gabov V.V., Zadkov D.A., Nguyen V.X., Hamitov M.S., Molchanov V.V. To the problem of improvement the working tools of mining excavation machines. Mining Informational and Analytical Bulletin. 2022;(6-2):205–222. (In Russ.) https://doi.org/10.25018/0236_1493_2022_62_0_205

4. Копосов П.В., Жуков И.А., Бойко В.С. Обзор кинематических схем дробильных машин с непрямолинейной формой щеки. Горный информационно-аналитический бюллетень. 2023;(11-1):102–115. https://doi.org/10.25018/0236_1493_2023_111_0_102 Koposov P.V., Zhukov I.A., Boiko V.S. Justification of the practical application of jaw crushing machines with a non-linear cheek shape. Mining Informational and Analytical Bulletin. 2023;(11-1):102–115. (In Russ.) https://doi.org/10.25018/0236_1493_2023_111_0_102

5. Олизаренко В.В., Великанов В.С. Определение производительности одноковшового гусеничного экскаватора с учетом профессиональных навыков машиниста. В кн.: Першина Г.Д. (ред.) Добыча, обработка и применение природного камня: сб. науч. тр. Магнитогорск: МГУТ им. Г.И. Носова; 2009. Т. 9. С. 85–91.

6. Михайлов А.В., Казаков Ю.А., Гарифуллин Д.Р. Короткова О. Ю., Агагена А. Анализ структуры мобильного комплекса для добычи органогенного сырья карьерным способом. Горный информационно-аналитический бюллетень. 2022;(6-1):317–330. https://doi.org/10.25018/0236_1493_2022_61_0_317 Mikhailov A.V., Kazakov Yu.A., Garufullin D.R., Korotkova O.Yu., Agaguena A. Analysis of the mobile complex structure for organogenic materials mining by in-pit method. Mining Informational and Analytical Bulletin. 2022;(6-1):317–330. (In Russ.) https://doi.org/10.25018/0236_1493_2022_61_0_317

7. Афанасьев А.Е., Малков Л.М., Смирнов В.И. Технология и комплексная механизация разработки торфяных месторождений. М.: Недра; 1987. 311 с.

8. Osanloo M., Paricheh, M. In-pit crushing and conveying technology in open-pit mining operations: a literature review and research agenda. International Journal of Mining, Reclamation and Environment. 2019;34(6):430–457. https://doi.org/10.1080/17480930.2019.1565054

9. Kuvshinkin S.Y., Ivanova P.V. Developing a methodology for estimation of excavation techniques for given operating conditions. IOP Conference Series: Earth and Environmental Science. 2019;378:012121. https://doi.org/10.1088/1755-1315/378/1/012121

10. Drebenstedt C. The responsible mining concept – contributions on the interface between science and practical needs. In: Drebenstedt C., Singhal R. (eds)

11. Фомин С.И., Овсянников М.П. Обоснование оптимальных технико-экономических параметров карьера при этапной разработке рудных крутопадающих месторождений. Записки Горного института. 2022:1–10. https://doi.org/10.31897/PMI.2022.73 Fomin S.I., Ovsyannikov M.P. Substantiation of the optimal performance parameters for a quarry during the stagewise development of steeply dipping ore deposits. Journal of Mining Institute. 2022:1–10. https://doi.org/10.31897/PMI.2022.73

12. Мякотных А.А., Иванова П.В., Иванов С.Л. К вопросу классификации комплексов добычи торфяного сырья. Горная промышленность. 2023;(6):137–142. https://doi.org/10.30686/1609-9192-2023-6-137-142 Myakotnykh A.A., Ivanova P.V., Ivanov S.L. On classification of peat extraction complexes. Russian Mining Industry. 2023;(6):137–142. (In Russ.) https://doi.org/10.30686/1609-9192-2023-6-137-142

13. Shibanov D., Agaguena A., Annakulov T. Extraction of inclined exit ledges in coal mines in presence of mobile crushing and conveyor complexes. International Journal of Engineering. 2024;37(8):1658–1666. https://doi.org/10.5829/IJE.2024.37.08B.17

14. Чебан А.Ю. Технология разработки сложноструктурного месторождения апатитов и выемочно-сортировочный комплекс для ее осуществления. Записки Горного института. 2019;238:399–404. https://doi.org/10.31897/PMI.2019.4.399 Cheban A.Y. Engineering of complex structure apatite deposits and excavating-sorting equipment for its implementation. Journal of Mining Institute. 2019;238:399–404. https://doi.org/10.31897/PMI.2019.4.399

15. Abbaspour H. Optimum location and relocation plan of semi-mobile in-pit crushing and conveying systems in open-pit mines by transportation problem. International Journal of Mining, Reclamation and Environment. 2019;33(5):297–317. https://doi.org/10.1080/17480930.2018.1435968

16. Paricheh M., Osanloo M., Rahmanpour M. In-pit crusher location as a dynamic location problem. Journal of the Southern African Institute of Mining and Metallurgy. 2017;117(6):599–607.

17. Павликов В.А., Павликов С.В., Павловский А.С., Павловский Д.А., Бадамянц В.Г., Григорян Р.Ц. и др. Транспортное средство высокой проходимости: Патент №2814872 C2 Российская Федерация, МПК B62D 57/028. №2021123210: заявл. 04.08.2021: опубл. 05.03.2024.

18. Петров А.А., Зюзин Б.Ф. Свойства и показатели проходимости болотоходных шагающих машин при передвижении по неосушенным торфяным болотам. Труды Инсторфа. 2023;(28):28–49. Petrov A.A., Zyuzin B.F. Properties and indicators of patency of mire walking machines when moving through the undried peat mires. Trudy Instorfa. 2023;(28):28–49. (In Russ.)

19. Johnson M. Impact of in-pit crushing and conveying on pit shell optimization. Deswik; 2015. 16 p. Available at: https://www.deswik.com/wp-content/uploads/2015/10/Impact-of-IPCC-on-Pit-Shell-Optimization.pdf (accessed: 15.04.2024).

20. Иванов С.Л., Иванова П.В., Кувшинкин С.Ю. Оценка наработки карьерных экскаваторов перспективного модельного ряда в реальных условиях эксплуатации. Записки Горного института. 2020;242:228–233. https://doi.org/10.31897/PMI.2020.2.228 Ivanov S.L., Ivanova P.V., Kuvshinkin S.Y. Promising model range career excavators operating time assessment in real operating conditions. Journal of Mining Institute. 2020;242:228–233. https://doi.org/10.31897/PMI.2020.2.228

21. Юдин А.В., Шестаков В.С. Выбор оборудования и оценка схем мобильных карьерных комплексов при отработке закарстованных месторождений. Известия высших учебных заведений. Горный журнал. 2017;(1):92–100. Iudin A.V., Shestakov V.S. Equipment selection and the estimation of mobile open pit units schemes when mining karst deposits. Izvestiya Vysshikh Uchebnykh Zavedenii. Gornyi Zhurnal. 2017;(1):92–100. (In Russ.)

22. Nehring M., Knights P.F., Kizil M.S., Hay E. A comparison of strategic mine planning approaches for in-pit crushing and conveying, and truck/shovel systems. International Journal of Mining Science and Technology. 2018;28(2):205–214. https://doi.org/10.1016/j.ijmst.2017.12.026

23. Логинов Е.В., Масальский С.С., Петров К.Д. Обоснование технологической схемы работы комплекса выемочно-погрузочной техники и автотранспорта на карьере. Горный информационно-аналитический бюллетень. 2023;(9-1):22–34. https://doi.org/10.25018/0236_1493_2023_91_0_22 Loginov E.V., Masalskiy S.S., Petrov K.D. Justification of technological scheme of work of the complex of extraction and loading equipment and automobile transport in open-pit mining. Mining Informational and Analytical Bulletin. 2023;(9-1):22–34. (In Russ.) https://doi.org/10.25018/0236_1493_2023_91_0_22

24. Чебан А.Ю., Хрунина Н.П. Модернизация транспортно-перегрузочного оборудования при ведении открытых горных работ. Вестник Магнитогорского государственного технического университета им. Г.И. Носова. 2017;15(1):10–14. Cheban A.Yu., Khrunina N.P. Modernization of transportation and handling equipment in opencast mining. Vestnik of Nosov Magnitogorsk State Technical University. 2017;15(1):10–14. (In Russ.)

25. Котляренко В.И., Барахтанов Л.В. Обзор основных типов движителей транспортных средств высокой проходимости. Журнал автомобильных инженеров. 2016;(6):24–29. Kotlyarenko V.I., Barahtanov L.V. The review of main types of movers for vehicles with high trafficability. Zhurnal Avtomobilnykh Inzhenerov. 2016;(6):24–29. (In Russ.)

26. Замалиев Н.М., Жалбыров Ж.Д., Валиев Н.Г., Ахматнуров Д.Р., Жансейтов А.Т. Разработка предложений по совершенствованию циклично-поточной технологии для месторождения «Бозшаколь». Уголь. 2024;(2):58–64. https://doi.org/10.18796/0041-5790-2024-2-58-64 Zamaliev N.M., Zhalbypov Zh.D., Valiev N.G., Akhmatnurov D.R., Zhansejtov A.T. Development of proposals to improve the In Pit Crushing and Conveying System (IPCC) for the Bozshakol deposit. Ugol’, 2024;(2):58–64. (In Russ.) https://doi.org/10.18796/0041-5790-2024-2-58-64

27. Берсенёв В.А., Семёнкин А.В., Сумина И.Г. Строительство конвейерных подъемников на бортах карьеров. Горный информационно-аналитический бюллетень. 2020;(3-1):518–529. Bersenev V.A., Semenkin A.V., Sumina I.G. Construction of conveyor lifts on the sides of pits. Mining Informational and Analytical Bulletin. 2020;(3-1):518–529. (In Russ.)

28. Евзеров В.Я. Торф – неиспользованный сырьевой ресурс северо-запада Российской Арктики. Труды Ферсмановской научной сессии ГИ КНЦ РАН. 2021;18:160–164. https://doi.org/10.31241/FNS.2021.18.029 Yevzerov V.Ya. Peat – as an untapped resource of the North-Western Russian Arctic. Trudy Fersmanovskoi nauchnoi sessii GI KNTs RAN. 2021;18:160–164. (In Russ.) https://doi.org/10.31241/FNS.2021.18.029

29. Moreno J.J., Kendall S., Ortiz A. Dewatering options for management of fine gold tailings in Western Australian Goldfelds. In: Jewell R.J., Fourie A.B. (eds). Paste 2018: Proceedings of the 21st International Seminar on Paste and Thickened Tailings, Australian Centre for Geomechanics. Perth; 2018, pp. 413–424. https://doi.org/10.36487/ACG_rep/1805_34_Moreno

30. Глебов А.В. Методические принципы выбора основного оборудования структур механизации циклично-поточной технологии. Горный информационно-аналитический бюллетень. 2021;(5-2):296–308. https://doi.org/10.25018/0236_1493_2021_52_0_296 Glebov A.V. Methodological principles of equipment selection for cyclical andcontinuous technology mechanization. Mining Informational and Analytical Bulletin. 2021;(5-2):296–308. (In Russ.) https://doi.org/10.25018/0236_1493_2021_52_0_296