Классификация технологий закладки для условий подземной разработки соляных месторождений

М.В. Рыльникова1, Р.В. Бергер2, И.В. Яковлев1, Е.М. Сахаров3

М.В. Рыльникова1, Р.В. Бергер2, И.В. Яковлев1, Е.М. Сахаров3

1 Институт проблем комплексного освоения недр им. академика Н.В. Мельникова Российской академии наук, г. Москва, Российская Федерация

2 ООО «ЕвроХим-ВолгаКалий», г. Котельниково, Волгоградская область, Российская Федерация

3 ООО «ЕвроХим-СаратовКалий», г. Саратов, Саратовская область, Российская Федерация

Горная Промышленность №5S / 2024 стр.64-70

Резюме: Предложена классификация технологий закладки для условий подземной разработки глубокозалегающих соляных месторождений. Проведён углублённый анализ подходов к организации горных работ по управлению состоянием подрабатываемых массивов и крепления горных выработок в сложных горно-геологических условиях с учётом физико-механических свойств и структурных особенностей соляных пород, а также строгих требований к обеспечению поддержания водозащитной толщи. Рассмотрены основные технологические схемы закладочных работ на месторождениях минеральных солей, оценены их эффективность и влияние на устойчивость горных выработок и их крепления, а также выделены ключевые критерии выбора системы разработки в зависимости от глубины залегания и морфологии залежи. Особое внимание уделено сравнительному анализу различных технологий с закладкой, их применимости на больших глубинах и в условиях изменяющихся физико-механических характеристик горных пород.

Ключевые слова: система разработки, глубокозалегающие соляные месторождения, закладочные работы, монолитная закладка, гидравлическая закладка, сыпучая закладка

Для цитирования: Рыльникова М.В., Бергер Р.В., Яковлев И.В., Сахаров Е.М. Классификация технологий закладки для условий подземной разработки соляных месторождений. Горная промышленность. 2024;(5S):64–70. https://doi.org/10.30686/1609-9192-2024-5S-64-70

Информация о статье

Поступила в редакцию: 13.08.2024

Поступила после рецензирования: 08.10.2024

Принята к публикации: 16.10.2024

Информация об авторах

Рыльникова Марина Владимировна – доктор технических наук, профессор, главный научный сотрудник, Институт проблем комплексного освоения недр им. академика Н.В. Мельникова Российской академии наук, г. Москва, Российская Федерация; https://orcid.org/0000-0002-9984-5980; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Бергер Роман Владимирович – кандидат технических наук, директор по производству, ООО «ЕвроХим-ВолгаКалий», г. Котельниково, Волгоградская область, Российская Федерация

Яковлев Илья Владимирович – аспирант, Институт проблем комплексного освоения недр им. академика Н.В. Мельникова Российской академии наук, г. Москва, Российская Федерация

Сахаров Евгений Михайлович – заместитель исполнительного директора, ООО «ЕвроХим-СаратовКалий», г. Саратов, Саратовская область, Российская Федерация.

Введение

Классификация систем разработки соляных месторождений с закладкой выработанного пространства, как и любая классическая классификация систем разработки характерной категории месторождений полезных ископаемых, сформирована на основе обобщения опыта и теоретического анализа проектируемых и применяемых технологий добычи. Научно обоснованная классификация методов подземной разработки соляных месторождений требует постоянного обновления с учетом изменения условий залегания месторождений, постоянного совершенствования технологий извлечения полезных ископаемых из недр, средств механизации, транспортировки закладочных материалов и смесей, разработки новых составов для формирования закладочного массива с требуемыми реологическими, деформационными и прочностными характеристиками.

После установления единой, понятной терминологической базы способов формирования закладочных массивов для условий подземной разработки соляных месторождений наиболее важно систематизировать наработанные технологические решения, что поможет проектировщикам выбрать систему разработки для конкретных условий разработки глубокозалегающих соляных месторождений. Вместе с тем классификация должна облегчить контроль за соблюдением принятых проектных параметров разработки соляных месторождений с закладкой, включая формирование монолитных закладочных массивов, по своей сути только такие массивы могут являться конструктивным элементом системы разработки, воспринимающим часть горного давления от подработанных пород. Классификация должна охватывать все возможные условия разработки соляных месторождений и представлять собой обобщенный анализ теоретических, практических и методологических требований к реализации различных вариантов систем разработки с закладкой.

Горно-геологические условия, в которых осуществляется подземная разработка соляных месторождений, играют ключевую роль в выборе соответствующих технологий контроля состояния устойчивости массива подрабатываемой толщи, вмещающих пород и выработанного пространства. Современные методы поддержания и контроля состояния выработанного пространства при применении систем разработки с закладкой позволяют эффективно разрабатывать месторождения в различных условиях, в том числе в сложных и нестандартных, учитывая реологические, геологические, гидрогеологические, геомеханические, газодинамические и горнотехнические аспекты.

Эти факторы могут учитывать разнообразие структуры и литологического состава горных пород, изменения морфологии продуктивного пласта, фильтрационных свойств пород [1; 2]. Эти факторы требуют адаптации существующих или создания систем разработки с закладкой выработанного пространства для обеспечения безопасного и эффективного ведения горных работ. Выбор системы разработки с закладкой на соляных месторождениях предопределяется физико-химическими свойствами солей и соленасыпных пород, такими как растворимость, пластичность и гигроскопичность, склонность к изменению физико-химических характеристик при изменении влажности среды, зачастую растворимость солей в воде в различной степени растет с повышением температуры, хотя возможны и обратные явления. Высокая пластичность солей при их небольшом удельном весе предопределяет проявление пластических деформаций в земной коре (соляная тектоника).

Гигроскопичность солей следует учитывать при их технологической переработке и промышленном использовании при выборе технологии ведения закладочных работ [3].

Результаты и их обсуждение

Наибольшее распространение как в нашей стране, так и за рубежом получила классификация систем разработки, предложенная академиком М.И. Агошковым, в которой в качестве основного классификационного признака принято состояние очистного пространства в период разработки месторождения [4]. В соответствии с указанной классификацией все системы разработки разделены на восемь классов: с открытым очистным пространством; с магазинированием руды в очистном пространстве; с креплением; с закладкой; с креплением и закладкой; с обрушением вмещающих пород; с обрушением руды и вмещающих пород и класс комбинированных систем разработки [5].

В международной практике часто используется классификация систем разработки с закладкой, предложенная Д. Бреди и Е. Брауном. Основными признаками первого порядка в этой классификации являются геометрия выработок и способ извлечения полезного ископаемого. Это определяет три основных типа систем по аналогии с классификацией, разработанной М.И. Агошковым: cut-and-fill with backfill (система с выемкой и закладкой), room-and-pillar with subsequent backfill (камерно-столбовая система с последующей закладкой), longwall with backfill (система длинными забоями с закладкой), а к признакам второго порядка относятся: метод и время применения закладки, направление развития горных работ, способ управления горным давлением. Причем Бреди и Браун в своей классификации делают акцент на использовании закладки как ключевого элемента, который влияет на выбор и применение той или иной системы разработки, но не учитывают геологические условия, виды закладочных смесей, поэтому, несмотря на то что эта классификация является общей, в ней не рассмотрен вопрос механизации горных работ и способов перемещения рудопотоков [6].

Ввиду того что системы разработки рудных и нерудных месторождений полезных ископаемых отличаются исключительным многообразием, связанным с различиями в условиях залегания полезных ископаемых и горнотехническими факторами их разработки, наибольшее распространение получили отраслевые классификации, учитывающие отличительные особенности различных типов месторождений.

Вопросами классификации систем разработки соляных месторождений полезных ископаемых занимались многие специалисты как на территории СНГ, в частности, в России и Белоруссии, так и за рубежом, особенно в Германии и Канаде. В основу всех современных технологий разработки соляных месторождений положена классификация, разработанная еще в 80-х годах прошлого века, предложенная Р.С. Пермяковым. В ней выделены три системы разработки: камерные, с длинными очистными забоями и комбинированные, с расширением на подвиды камерной системы разработки. Однако в основе этой классификации лежит только порядок ведения подготовительных и очистных выработок, увязанный во времени и пространстве, выделены камерная с почвоуступной выемкой, камерная многоярусная и слоевая [7].

В классификации рассмотрены системы разработки калийных месторождений, при этом первостепенное место уделялось камерно-столбовой системе с оставлением податливых или жестких целиков в зависимости от условий налегающей водозащитной толщи (ВЗТ). Описанные системы рассматривались только в условиях освоения Верхнекамского месторождения калийно-магниевых солей (ВКМКС) [8].

Анализ существующих классификаций систем разработки как рудных, так и соляных месторождений показал, что закладка выработанного пространства зачастую рассматривается как вторичный конструктивный элемент, вне зависимости от способа ее формирования. Вместе с тем анализ мирового опыта показал, что в современных реалиях освоение месторождений калийных солей, отрабатываемых преимущественно подземным способом, характеризуется достаточно сложными горно-геологическими, гидрогеологическими, геомеханическими, газодинамическими и горнотехническими условиями разработки, что связано с большой глубиной залегания соляного пласта – свыше 1000 м, неоднородностью его структуры и литологического состава, сложностью морфологического и тектонического строения как по вертикали, так и по простиранию залежи. Кроме этого, значительная глубина залегания продуктивного пласта определяет повышенную температуру горных пород на уровне горизонта добычи – 35–42 °C и выше [9]. Подземная добыча калийных солей зачастую осуществляется камерно-столбовыми системами со взрывной отбойкой, системами со сплошной выемкой соли комбайнами и системами со слоевой выемкой, и закладкой.

Самым экономически выгодным и распространенным является вариант камерно-столбовой системы разработки с поточной технологией добычи при использовании комбайнов и транспортировании соли конвейерами. Такая технология нашла свое применение на пологих пластовых месторождениях с выдержанной мощностью [10; 11]. Как правило, выемка соли производится панелями, разделенными ленточными целиками. Коэффициент извлечения полезного компонента из недр при данной технологии не превышает 40%.

В практике подземной разработки соляных месторождений с применением камерной системы с закладкой выработанного пространства формирование закладочного массива принято, как правило, для ограничения прогиба ВЗТ с целью исключения затопления рудника и уменьшения оседаний земной поверхности под охраняемыми объектами. Кроме того, как известно, при обеспечении полноты закладки выработанного пространства появляется возможность повысить степень извлечения полезных ископаемых. Одним из наиболее распространённых видов закладки при разработке месторождений солей является гидрозакладка. Однако при заполнении камер гидрозакладочными смесями происходит намокание бортов и почвы выработок и возникает риск развития высоких пластических деформаций и снижения несущей способности целиков. Поэтому необходимо заполнение выработанного пространства очистных камер закладочной смесью с низкой степенью влагоотдачи и требуемыми прочностными и деформационными характеристиками, которые обеспечивают поддержание кровли и сохранность сплошности ВЗТ [12].

На соляных рудниках в последнее время для поддержания кровли и утилизации отходов переработки полезных ископаемых все чаще отработанные камеры закладываются сухой или гидравлической закладочной смесью. Способы закладки выработанного пространства на соляных рудниках разделены на три типа [11]:

– сухая закладка с механизированным или автоматизированным заполнением камеры;

– влажная закладка с пневмодоставкой;

– гидрозакладка в виде пульпы солеотходов различной плотности, подаваемой по трубопроводам.

Применение сухой закладки при механизированном способе цикличной технологии транспортирования и формирования закладочного массива характеризуется низкой интенсивностью и высокой себестоимостью закладочных работ. Ввиду низкой степени заполнения выработанного пространства закладочный массив не является конструктивным элементом системы разработки. Однако качество боковых контактов и невысокие прочностные свойства закладочного массива, возводимого сухим способом, длительная продолжительность закладочных работ при механическом способе в ряде случаев характеризуется более высокими показателями эффективности, по сравнению с гидравлической. Для совершенствования технологии сухой закладки подземных камер необходима оценка перспективы использования современных машин метательного действия и пневмотранспорта для формирования закладочного массива из сухих солеотходов, успешно применяемых в мировой практике соледобычи. Следует отметить, что низкий коэффициент заложения выработанного пространства при этом способе требует применения для поддержания кровли выработанного пространства и подрабатываемой толщи пород одно- или двухуровневой анкерной крепи, конструкция которой должна учитывать слоистую структуру кровли вмещающих пород.

Наибольшую сплошность закладочного массива обеспечивает смесь из солеотходов, рассола с добавлением вяжущих. За 30 дней твердения закладочной смеси на основе солеотходов и цемента закладочный массив набирает прочность на сжатие, достигающую 50% прочности природного соляного массива [13]. Исследования показали, что закладочный массив на основе гидрозакладки без применения вяжущих консолидируется около пяти лет и прочность едва достигает 3 МПа, тогда как прочность соляных массивов превышает 20 МПа. При этом способе формирования закладочных массивов обеспечивается высокая полнота заполнения выработанного пространства, что позволяет отказаться от процесса укрепления пород кровли анкерами.

При гидрозакладке без добавления вяжущих отходы обогащения калийных солей, в основном галит и гипс, смешивают с рассолами с высоким содержанием NaCl и транспортируют с поверхности в выработанное пространство до места закладки по трубопроводу с горизонтальной трассой до 5 км без пунктов перекачки и пневмоподачи. Скорость движения потока пульпы подобрана таким образом, чтобы обеспечивать поддержание твердых частиц в потоке и не допускать нарушения режима турбулентности, расслаивания смеси. Процент недозаклада при такой технологии формирования техногенных закладочных массивов на предприятиях Германии в зависимости от морфологии залежей составил 2–15%. В зарубежной практике в настоящее время технология гидравлической закладки применяется на предприятиях Канады, США и Великобритании, где в отдельных случаях удалось снизить показатель недозаклада камеры до 5%. Однако доказано, что при применении гидравлической закладки в условиях разработки глубокозалегающих месторождений калийных солей выделение из гидрозакладочных смесей отжимных рассолов влечет снижение модуля деформации сильвинита в междукамерных целиках на 30–50%, расслоение и пучение нижележащего в основании очистной камеры карналлита, что в совокупности влечет пучение пород почвы, деформацию междукамерных целиков и неустойчивость конструктивных элементов горнотехнической системы, рост вероятности нарушений сплошности ВЗТ [14].

Был проведен ряд исследований по оценке возможности формирования твердеющего закладочного массива из гидравлической закладочной смеси на основе золы-уноса и сухих отходов сероочистки топочного газа угольных электростанций с добавлением небольшого количества цемента, соли и воды или рассола [15]. Такой состав обеспечивает достижение высоких прочностных показателей массива за короткие сроки твердения смеси. Однако в практике отработки соляных месторождений при ведении закладочных работ такой способ не нашёл применения отчасти в связи с отдалённостью соляных месторождений от разрабатываемых месторождений угля. Это связано с необходимостью близкого расположения угольных электростанций, что ограничивает возможность использования данной технологии, также добавление цемента делает технологию более затратной. В результате оценка технологии остаётся на стадии теоретических и экспериментальных исследований. В основном обеспечение безопасности горных работ производится за счет сокращения объемов недозакладки пустот при непрерывном мониторинге состояния кровли подрабатываемого массива. Причем контроль состояния кровли является предвестником более сложных процессов в налегающем массиве и позволяет заблаговременно принять превентивные меры для предотвращения прорыва подземных вод или рассолов через ВЗТ. Для этого на соляных шахтах в Канаде внедрена технология оценки состояния кровли бесконтактным методом с помощью установленных на самоходном оборудовании антенн, работающих на частоте 200 МГц. Технология получила название «Проникающий в породу радар» (GPR). С ее использованием можно осуществлять оценку состояния массива на глубину до 10 м без нарушения его сплошности, а следовательно, без риска возникновения необратимых процессов обрушения горных пород или прорыва подземных вод в рудник [16].

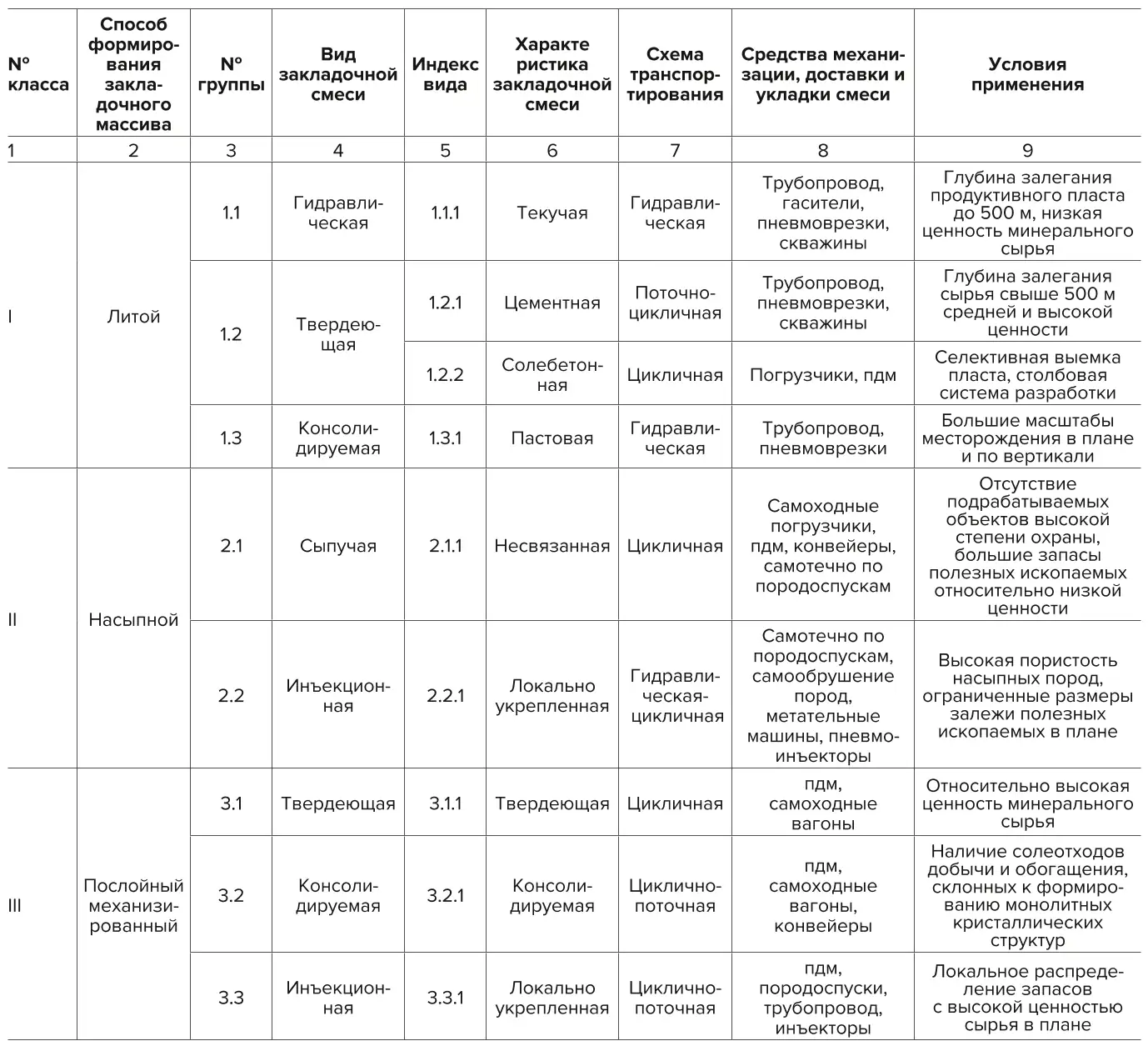

На основании имеющегося опыта подземной разработки глубокозалегающих месторождений разработана классификация систем подземной разработки глубокозалегающих соляных месторождений с закладкой выработанного пространства (табл. 1).

Таблица 1 Классификация технологий закладки при подземной разработке глубокозалегающих соляных месторождений

Table 1 Classification of backfill mining systems technologies for underground mining of deep-seated salt deposits

В соответствии с предложенной классификацией технологий закладки при разработке глубокозалегающих соляных месторождений с закладкой выработанного пространства в зависимости от способа формирования закладочного массива все технологии разделены на три крупных класса:

- I класс – системы разработки с литой закладкой, предусматривающей подачу подготовленного по заданной рецептуре закладочной смеси по трубопроводному транспорту в подвижном виде для заливки выработанного пространства составом требуемых консистенции и механических характеристик. Заполнение пространства очистных выработок производится путем заливки из системы жесткого или гибкого трубопровода под естественные силы тяжести либо с дополнительным давлением, создаваемым пневматическим гидронасосом;

- II класс – системы разработки с насыпной закладкой, когда выработанное пространство заполняется сыпучими, не связанными горными породами с применением средств цикличного действия, в ряде спусков с использованием породоспусков, обеспечивающими поддержание вмещающего массива пород и предотвращение развития деформации в глубину;

- III класс – системы разработки с механизированным послойным заполнением выработанного пространства, предусматривающие формирование закладочного массива с применением различных механических средств: погрузочно-доставочной техники, погрузчиков, механических самоходных вагонов, конвейеров. Закладочная смесь готовится на поверхностных или подземных закладочных комплексах, реже в зумпфах, загружается в транспортные средства и размещается в выработанном пространстве. Этот класс систем разработки может иметь самую разнообразную производительность, но при этом он предусматривает обеспечение условий, необходимых для производительной работы этой механизированной техники.

Дальнейшее деление технологий производится по основному классификационному признаку – виду закладочной смеси. По этому признаку все закладочные смеси делятся на: гидравлическую, твердеющую, консолидируемую, сыпучую, инъекционную, бутобетонную. В данном случае речь идет о характеристике закладочной смеси в пределах её подвижности, возможностях и механизмах обеспечения, требуемых прочностных и деформационных характеристик, а также поддержания массива вмещающих пород для предотвращения дальнейшего развития деформаций. В известных классификациях систем разработки с закладкой выработанного пространства предпочтение отдается системам с твердеющей закладкой, где прочность массива формируется за счёт образования химических связей между вяжущим и наполнителем, в качестве которого используются дробленые породы вскрыши, песок, хвосты обогащения минерального сырья. Такая закладка не обладает достаточно высокими прочностными свойствами, но характеризуется универсальностью применения.

Ограничивающим фактором является высокая стоимость закладочной смеси, что существенно увеличивает общую себестоимость добычи минерального сырья. В качестве вяжущего чаще всего используется цемент различных марок, предварительно дробленный клинкер, шлаки металлургической плавки, золы теплоэлектростанций, известь и пр. Предложенная выше классификация сохраняет структуру классов систем разработки с закладкой, принятую в международной практике, но учитывает специфические особенности подземной разработки соляных месторождений. Важно отметить, что присутствующие в составе закладочной смеси соляные рассолы содержат катализатор твердения цементных составов, и из-за введения в состав смеси флегматизаторов – замедлителей её твердения схватывание смеси происходит ещё в закладочной скважине, что приводит к её кольматации и полной потере.

Поэтому при разработке соляных месторождений при формировании закладочных массивов целесообразно исследовать свойство солеотходов формировать монолитные массивы на основе образования устойчивых кристаллических связей. Условием формирования устойчивой кристаллической решётки является оптимизация влажности смеси и температуры массива во время её укладки в выработанное пространство, сопровождаемой механическим уплотнением катком, самоходным оборудованием или давлением воздушной струи. Условием дальнейшего набора прочности является просыхание массива под действием температуры окружающей среды и рудничной вентиляции, а также экзотермических реакций при введении в состав смеси специальных модификаторов, таких как негашеная известь.

Включение в состав классификации дополнительных признаков, включающих: характеристики закладочной смеси, схемы транспортирования и механизации доставки и укладки смеси, позволит проектировщику выбрать к сравнению приоритетные варианты закладки с учетом специфических условий освоения конкретного месторождения солей.

Консолидирующие свойства закладочной смеси с образованием кристаллических связей при формировании закладочного массива являются особенностью технологии закладки только при разработке соляных месторождений. Особое внимание в классификации уделено схемам транспортирования закладочных смесей, включающих поточные, поточно-цикличные и цикличные средства механизации закладочных работ. Это дает оптимизировать логистику закладочного комплекса, что особенно важно при разработке глубокозалегающих соляных месторождений. Раздел средств механизации, доставки и укладки смеси детализирован с учетом современных технологий и оборудования, применяемых в соляной промышленности.

Таким образом, в классификации разделены виды закладочных смесей, применение которых характерно для глубокозалегающих соляных месторождений, с указанием особенностей и области применения каждого из них. В классе I выделена группа гидравлических смесей (1.1) и группа омоноличиваемых смесей (1.2), включающая твердеющие смеси (1.2.1), бутовые смеси (1.2.2), а также консолидируемые пастовые смеси (1.3.1). Эти смеси транспортируются преимущественно с использованием трубопроводов, пневмоврезок и скважин в зависимости от условий глубины залегания и ценности минерального сырья. В отдельную группу (2.1) выделены насыпные несвязные закладочные массивы, представленные породами от проходки выработок, сухими хвостами обогащения и другими породами, а также инъекционные смеси (2.2), которые применяются для укрепления боковых пород путём инъекцирования твердеющими составами. Системы этого класса используют такие средства механизации, как самоходные погрузчики, породоспуски и пневмоинъекторы. Для систем разработки 3-го класса характерно применение готовых закладочных смесей, укладываемых послойно с применением самоходной техники – погрузчиков, погрузочно-доставочных машин, самоходных вагонов, машин метательного действия либо консольных конвейеров, которые доставляют заблаговременно подготовленные закладочные смеси для формирования монолитного закладочного массива. В данном случае класс делится на три группы: твердеющие смеси (3.1), формирующие монолитные массивы за счёт химической реакции вяжущего с породным наполнителем; консолидируемые (3.2), склонные к образованию монолитных закладочных массивов за счёт формирования устойчивых кристаллических структур, и инъекционные (3.3), в которых омоноличивание массива происходит в результате совместного действия химических реакций и кристаллических связей.

В дальнейшем развитие классификаций и методов разработки соляных месторождений должно быть направлено на повышение безопасности горных работ, минимизацию воздействия на окружающую среду и максимальное извлечение полезных ископаемых из недр и ценных компонентов из добытого минерального сырья. Безопасность проведения горных работ и сохранность подрабатываемой ВЗТ обеспечиваются путём подбора конструкций и параметров анкерной крепи в соответствии с особенностями применяемого способа закладки выработанного пространства, определяющего в первую очередь коэффициент заполнения выработанного пространства закладочной смесью и степень её усадки в ходе высыхания и твердения. Также при выборе параметров и конструкции крепи необходимо учитывать особенности структуры слоистого массива соляных пород, морфологию залежей извлекаемых солей и порядок освоения месторождения [17]. Такой подход позволит обеспечить устойчивое развитие химической горнодобывающей отрасли в долгосрочной перспективе. Необходимо разработать горнотехнические системы, в которых процессы добычи, обогащения и закладки будут интегрированы в единый производственный цикл, минимизируя временные отставания между очистными, закладочными работами, переработкой и утилизацией добытого минерального сырья, что позволит избежать издержек на передачу ресурсного потока от одного звена к другому, повысить полноту освоения недр и снизить отрицательное экологическое воздействие на горнопромышленный регион.

Заключение

В целом разработанная классификация технологий закладки при подземной разработке глубокозалегающих соляных месторождений направлена на совершенствование процессов проектирования систем разработки в условиях сложных горно-геологических факторов. Эти факторы включают глубокое залегание продуктивных пластов, наличие водоносных горизонтов, сложную морфологию и изменчивость мощности солевых залежей, необходимость утилизации отходов горно-обогатительного производства.

Классификация позволяет выбрать предпочтительную технологию закладки, условия и параметры ее применения с учётом специфичных условий разработки соляных месторождений, обосновать выбор оптимального состава закладочной смеси и несущей способности закладочного массива и применяемой конструкции анкерной крепи с учётом требуемых физико-механических свойств и устойчивости к геологическим воздействиям, а также определить эффективные средства закладочных работ, связанных с доставкой, транспортировкой и укладкой закладочных смесей, для формирования в выработанном пространстве закладочных массивов с требуемыми характеристиками. Данная классификация способствует развитию теоретических основ проектирования горнотехнических систем разработки глубокозалегающих месторождений и предоставляет проектировщикам инструменты для выбора оптимальных вариантов на основе технико-экономического сравнения в конкретных условиях разработки соляного месторождения.

Список литературы

1. Барях А.А., Смирнов Э.В., Квиткин С.Ю., Тенисон Л.О. Калийная промышленность России: проблемы рационального и безопасного недропользования. Горная промышленность. 2022;(1):41–50. https://doi.org/10.30686/16099192-2022-1-41-50 Baryakh А.А., Smirnov E.V., Kvitkin S.Y., Tenison L.O. Russian potash industry: Issues of rational and safe mining. Russian Mining Industry. 2022;(1):41–50. (In Russ.) https://doi.org/10.30686/1609-9192-2022-1-41-50

2. Ломакин И.С., Евсеев А.В. Экспериментальное и численное исследование влияния подстилающего слоя мергеля на несущую способность междукамерных целиков. Известия Тульского государственного университета. Науки о Земле. 2010;(2):143–151. Lomakin I.S., Evseev A.V. Experimental and numerical researches on underlying marl strata influence on load-carrying ability of rib pillars. Izvestiya Tulskogo Gosudarstvennogo Universiteta. Nauki o Zemle. 2010;(2):143–151. (In Russ.)

3. Еремин Н.И. Неметаллические полезные ископаемые. М.: Изд-во Моск. ун-та; 2004. 259 с. Режим доступа: https://www.geokniga.org/books/15521 (дата обращения: 12.08.2024).

4. Агошков М.И. Конструирование и расчеты систем и технологии разработки рудных месторождений. М.: Наука; 1965. 219 с. Режим доступа: https://www.geokniga.org/books/16266 (дата обращения: 12.08.2024).

5. Агошков М.И., Борисов С.С., Боярский В.А. Разработка рудных и нерудных месторождений. М.: Недра; 1983. 424 с. Режим доступа: https://www.geokniga.org/books/6330 (дата обращения: 12.08.2024).

6. Brady B.H.G., Brown E.T. Rock mechanics for underground mining. 3rd ed. Dordrecht: Springer; 2006. 628 p. Available at: https://www.geokniga.org/books/33894 (accessed: 12.08.2024).

7. Пермяков Р.С., Ковалев О.В., Пинский В.Л., Романов В.С., Нестеров М.П., Проскуряков Н.М. Справочник по разработке соляных месторождений. М.: Недра; 1986. 212 с. Режим доступа: https://www.geokniga.org/books/9265 (дата обращения: 12.08.2024).

8. Батурин Е.Н., Меньшикова Е.А., Блинов С.М., Наумов Д.Ю., Белкин П.А. Проблемы освоения крупнейших калийных месторождений мира. Современные проблемы науки и образования. 2012;(6):613. Режим доступа: https://scienceeducation.ru/ru/article/view?id=7513 (дата обращения: 12.08.2024). Baturin E.N., Menshikova E.A., Blinov S.M., Naumov D.Yu., Belkin P.A. Problems of the development of the world largest potash deposits. Modern Problems of Science and Education. 2012;(6):613. (In Russ.) Available at: https://science-education.ru/ru/article/view?id=7513 (accessed: 12.08.2024).

9. Соловьев В.А., Секунцов А.И. Разработка калийных месторождений. Пермь: Изд-во Перм. нац. исслед. политехн. ун-та; 2013. 265 с. Режим доступа: https://www.geokniga.org/books/13881 (дата обращения: 12.08.2024).

10. Смычник А.Д., Морев А.Б., Васько М.В. Системы разработки калийных месторождений: технологические схемы, оборудование, эффективность. Горная механика. 2008;(4):16–28. Smychnik A.D., Morev A.B., Vasko M.V. Potash mining systems: technological schemes, equipment, efficiency. Gornaya Mekhanika. 2008;(4):16–28. (In Russ.)

11. Ковальский Е.Р., Громцев К.В. Разработка технологии закладки выработанного пространства при выемке. Записки Горного института. 2022;254:202–209. https://doi.org/10.31897/PMI.2022.36 Kovalskii E.R., Gromtsev K.V. Development of the technology of stowing the developed space during mining. Journal of Mining Institute. 2022;254:202–209. https://doi.org/10.31897/PMI.2022.36

12. Радченко Д.Н., Бергер Р.В., Татарников В.И., Зубков П.О. Экспериментальное исследование характера и последствий взаимодействия соляных пород с гидрозакладочными рассолами при подземной разработке месторождений калийных солей. Маркшейдерия и недропользование. 2023;(6):60–67. Radchenko D.N., Berger R.V., Tatarnikov V.I., Zubkov P.O. Experimental study of the nature and consequences of interaction of salt rocks with hydrofilling brines during underground development of potassium salt deposits. Mine Surveying and Subsurface Use. 2023;(6):60–67. (In Russ.)

13. Радченко Д.Н. Совершенствование параметров технологии подземной разработки месторождений калийных солей на базе формирования консолидированных закладочных массивов. В кн.: Проблемы освоения недр в XXI веке глазами молодых: материалы 16-й Междунар. науч. школы молодых ученых и специалистов, г. Москва, 23–27 окт. 2023 г. М.: ИПКОН РАН; 2023. С. 3–6.

14. GFR Gesellschaft fuer die Aufbereitung und Verwertung von Reststoffen mbH. DE202005015134U1. Hydraulicallytransportable, self-leveling mine backfilling material, used for filling underground rock salt caverns, contains residue from (quasi)dry flue gas desulfurization of coal-fired power station plus binder, salt and mixing water. Anmeldetag: 24.09.2005; Eintragungstag: 01.12.2005; Bekanntmachung im Patentblatt: 05.01.2006.

15. Голик В.И., Дмитрак Ю.В., Качурин Н.М., Стась Г.В. Параметры активации золы уноса в качестве вяжущего при изготовлении бетонов. Известия Томского политехнического университета. Инжиниринг георесурсов. 2019;330(8):173– 179. https://doi.org/10.18799/24131830/2019/8/2223 Golik V.I., Dmitrak Yu.V., Kachurin N.M., Stas G.V. Parameters of ash drain activation as a binder when making a concrete. Bulletin of the Tomsk Polytechnic University. Geo Assets Engineering. 2019;330(8):173–179. (In Russ.) https://doi.org/10.18799/24131830/2019/8/2223

16. Kelly C., Gerhardt D., Unrau J. Using Ground Penetrating Radar for In-Seam Crack Detection in Potash. Recorder. 2005;30(9). Available at: https://csegrecorder.com/articles/view/using-ground-penetrating-radar-for-in-seam-crack-detection-inpotash (accessed: 20.09.2024).

17. Рыльникова М.В., Сахаров Е.М., Есина Е.Н. Перспективы совершенствования способов крепления горных выработок в соляных породах разной прочности. Известия Тульского государственного университета. Науки о Земле. 2023;(3):268–279. Rylnikova M.V., Sakharov E.M., Esina E.N. Perspective for improving the methods of fixing mine workings in salt rocks of different strength. Izvestiya Tulskogo Gosudarstvennogo Universiteta. Nauki o Zemle. 2023;(3):268–279. (In Russ.)