Оценка технико-экономической эффективности процессов обогащения медных руд на основе применения новых флотационных реагентов и оптимизации технологических параметров

П.В. Трифонов, В.Н. Алферов, Л.П. Мокрова, Т.В. Братарчук, Р.В. Серышев

П.В. Трифонов, В.Н. Алферов, Л.П. Мокрова, Т.В. Братарчук, Р.В. Серышев

Финансовый университет при Правительстве Российской Федерации, г. Москва, Российская Федерация

Горная Промышленность №5S / 2024 стр.98-104

Резюме: В статье рассматриваются перспективы повышения эффективности процессов обогащения медных руд за счет применения новых флотационных реагентов и оптимизации ключевых технологических параметров. Актуальность исследования обусловлена необходимостью совершенствования технологий переработки медного сырья в условиях ухудшения его качества и ужесточения экологических требований. Цель работы – разработка комплекса мер по интенсификации флотационного обогащения медных руд на основе инновационных реагентов и оптимальных режимов ведения процесса. Методология исследования включала анализ современного состояния и проблем медной отрасли, лабораторные и опытно-промышленные испытания флотационных реагентов, математическое моделирование и оптимизацию параметров флотации, технико-экономическую оценку предложенных решений. В результате установлено, что применение новых селективных собирателей, вспенивателей и депрессоров позволяет повысить извлечение меди в концентрат на 1,5–3% при одновременном росте его качества на 1–2%. На основе кинетических моделей флотации обоснованы оптимальные диапазоны крупности помола руды, расхода реагентов, времени флотации. Показано, что внедрение разработанных решений обеспечит прирост извлечения меди в товарную продукцию на 1–1,5% и увеличение экономического эффекта на 5–10% в зависимости от характеристик сырья и конъюнктуры рынка.

Ключевые слова: флотация, медные руды, флотационные реагенты, математическое моделирование, качество концентрата, технико-экономическая эффективность

Для цитирования: Трифонов П.В., Алферов В.Н., Мокрова Л.П., Братарчук Т.В., Серышев Р.В. Оценка технико-экономической эффективности процессов обогащения медных руд на основе применения новых флотационных реагентов и оптимизации технологических параметров. Горная промышленность. 2024;(5S):98–104. https://doi.org/10.30686/1609-9192-2024-5S-98-104

Информация о статье

Поступила в редакцию: 28.08.2024

Поступила после рецензирования: 21.10.2024

Принята к публикации: 22.10.2024

Информация об авторах

Трифонов Павел Владимирович – кандидат экономических наук, доцент, Финансовый университет при Правительстве Российской Федерации, г. Москва, Российская Федерация; https://orcid.org/0000-0003-2228-5441; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Алферов Валерий Николаевич – кандидат экономических наук, доцент, Финансовый университет при Правительстве Российской Федерации, г. Москва, Российская Федерация; https://orcid.org/0000-0002-0719-1087; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Мокрова Лидия Павловна – кандидат экономических наук, доцент, Финансовый университет при Правительстве Российской Федерации, г. Москва, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Братарчук Татьяна Витальевна – доктор экономических наук, доцент, Финансовый университет при Правительстве Российской Федерации, г. Москва, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Серышев Роман Викторович – кандидат экономических наук, доцент, Финансовый университет при Правительстве Российской Федерации, г. Москва, Российская Федерация; https://orcid.org/0000-0001-7241-1405; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Введение

В последние годы отрасль сталкивается с рядом серьезных вызовов, обусловленных истощением богатых месторождений, вовлечением в переработку труднообогатимых руд сложного вещественного состава, ужесточением экологического законодательства [1]. В этих условиях ключевым направлением развития медной индустрии становится совершенствование технологий обогащения сырья с целью повышения извлечения ценных компонентов, снижения потерь металлов и минимизации техногенной нагрузки на окружающую среду [2]. Флотация является основным методом обогащения сульфидных медных руд, на долю которых приходится более 80% мировых запасов и добычи меди [3]. Эффективность флотационного процесса определяется главным образом типом используемых реагентов (собирателей, вспенивателей, регуляторов среды), а также оптимальным сочетанием ключевых технологических параметров – крупности помола руды, расходов реагентов, времени флотации и др. [4]. Правильный выбор реагентного режима и параметров флотации позволяет существенно повысить технико-экономические показатели обогащения – извлечение меди в концентрат и его качество. В последние годы в мировой практике флотации медных руд наметились тенденции к использованию нового поколения высокоселективных собирателей (ксантогенатов, дитиофосфатов, тионокарбаматов и др.), более эффективных вспенивателей и модификаторов [5]. Значительный интерес представляет оптимизация расходов флотационных реагентов и других параметров процесса на основе методов математического моделирования, что позволяет прогнозировать и направленно регулировать.

Цель работы – разработка комплекса мер по интенсификации флотации медного сырья на основе применения инновационных реагентов и оптимизации ключевых технологических параметров процесса. Для достижения поставленной цели решаются следующие основные задачи:

- Анализ современного состояния и проблем развития технологий флотационного обогащения медных руд.

- Исследование влияния новых флотационных реагентов на технологические показатели обогащения различных типов медного сырья.

- Оптимизация параметров флотации медных руд на основе математических моделей и вычислительных экспериментов.

- Оценка технико-экономической эффективности разработанных решений по повышению извлечения меди и качества концентрата.

- Разработка практических рекомендаций по совершенствованию технологии флотационного обогащения медных руд для горно-обогатительных предприятий.

Материалы и методы

Эмпирическую базу исследования составили данные опробования и обогащения медных руд 12 месторождений различных промышленно-генетических типов, расположенных в ведущих странах-продуцентах меди (Чили, Перу, Китай, США, Австралия, Россия). Генеральная совокупность охватывает предприятия с суммарной годовой производительностью по руде около 150 млн т и долей в мировой добыче меди порядка 30%. Выборочная совокупность включает 4 флотационные фабрики с годовой производительностью от 8 до 16 млн т руды, на которых реализованы типовые и усовершенствованные технологические схемы обогащения. Минералогический состав и структурно-текстурные особенности руд изучались методами оптической и электронной микроскопии, рентгенофазового и рентгенофлуоресцентного анализа. Лабораторные флотационные опыты проводили на механической флотомашине 189 ФЛ по методике, моделирующей условия фабрики. В качестве реагентов использовали бутиловый ксантогенат (БКс), бутиловый аэрофлот (БАФ), метилизобутилкарбинол (МИБК), карбоксиметилцеллюлозу (КМЦ), сернистый натрий (NaHS). При флотации применяли схему и реагентный режим, принятые на обогатительной фабрике и скорректированные по результатам экспериментов.

Опытно-промышленные испытания эффективных реагентов и режимов флотации реализованы на обогатительных фабриках по традиционным методикам с соблюдением сопоставимости и представительности условий. Качество черновых концентратов и отвальных хвостов оценивали по данным химического анализа на содержание меди, железа, серы, основных примесей (цинка, свинца, мышьяка). Технологические показатели (извлечение, выход концентрата) рассчитывали по принятым формулам согласно материальному балансу металла. Математическое моделирование процесса флотации медных руд выполняли с использованием детерминированных и стохастических моделей, отражающих взаимосвязь основных факторов и откликов. Применяли уравнения кинетики флотации, учитывающие вероятностный характер извлечения минеральных частиц в пену в зависимости от скорости флотации, времени пребывания частиц в аппарате, размера частиц и их подготовленности к флотации, интенсивности аэрации пульпы и других параметров. Оптимальные значения ключевых факторов флотации (тонина помола руды, расходы собирателя и вспенивателя, продолжительность основных и контрольных операций) находили путем решения многомерной оптимизационной задачи с учетом действующих технологических ограничений. В качестве критерия оптимальности выступал суммарный доход от реализации медного концентрата за вычетом эксплуатационных затрат, определяемый с учетом извлечения меди в концентрат, его качества и цены на медь. Расчеты выполняли методами нелинейного программирования и численного моделирования в среде MATHCAD и MATLAB. Технико-экономическую эффективность предлагаемых решений оценивали по приросту извлечения меди в товарный концентрат, увеличению производительности по концентрату, снижению расхода флотационных реагентов, изменению себестоимости переработки руды и концентрата. Экономический эффект рассчитывали как дополнительную прибыль, полученную за счет прироста стоимости товарной продукции и экономии эксплуатационных затрат. Анализ чувствительности показателей выполняли путем варьирования ключевых факторов (цены меди, затрат на реагенты, энергоресурсы, фонд оплаты труда) в диапазоне ±30% от базового уровня.

В данном исследовании используется следующий математический аппарат:

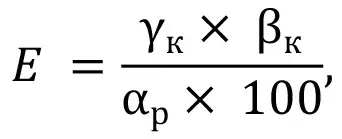

Извлечение меди в концентрат Е:

где γк – выход концентрата, %; βк – содержание меди в концентрате, %; αр – содержание меди в исходной руде, %.

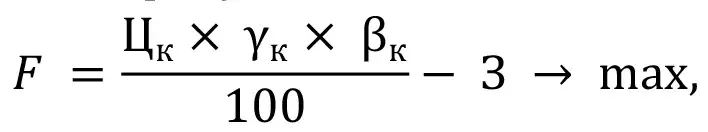

Критерий оптимальности (суммарный доход от реализации медного концентрата за вычетом эксплуатационных затрат):

где Цк - цена медного концентрата, руб/т; З – эксплуатационные затраты на производство концентрата, руб.

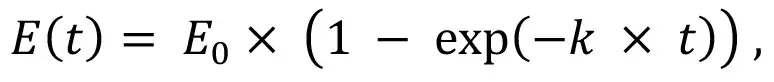

Кинетическая модель флотации (зависимость извлечения ценного компонента от времени):

где E0 – максимально возможное извлечение ценного компонента в концентрат, доли ед.; k – эффективная константа скорости флотации, мин–1; t – продолжительность флотации, мин.

Зависимость скорости флотации от размера частиц:

![]()

где k_0 – константа скорости флотации для частиц оптимального размера, мин–1; d – текущий размер частиц, мкм; d_0 – оптимальный размер частиц, обеспечивающий максимальную скорость флотации, мкм.

Прирост извлечения меди в товарный концентрат ΔЕтк:

![]()

где Eтк2, Eтк1 – извлечение меди в товарный концентрат по новой и базовой технологии соответственно, %.

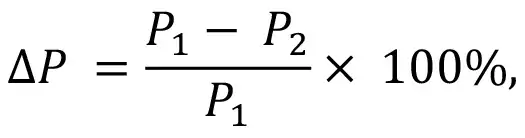

Снижение расхода флотационных реагентов ΔP:

где P1, P2 – расход реагентов по базовой и новой технологии соответственно, г/т.

Экономический эффект от внедрения новой технологии Э: где ΔSтп – стоимость дополнительно полученной товарной продукции, руб.; ΔЗ – затраты на реализацию новой технологии, руб.

Результаты

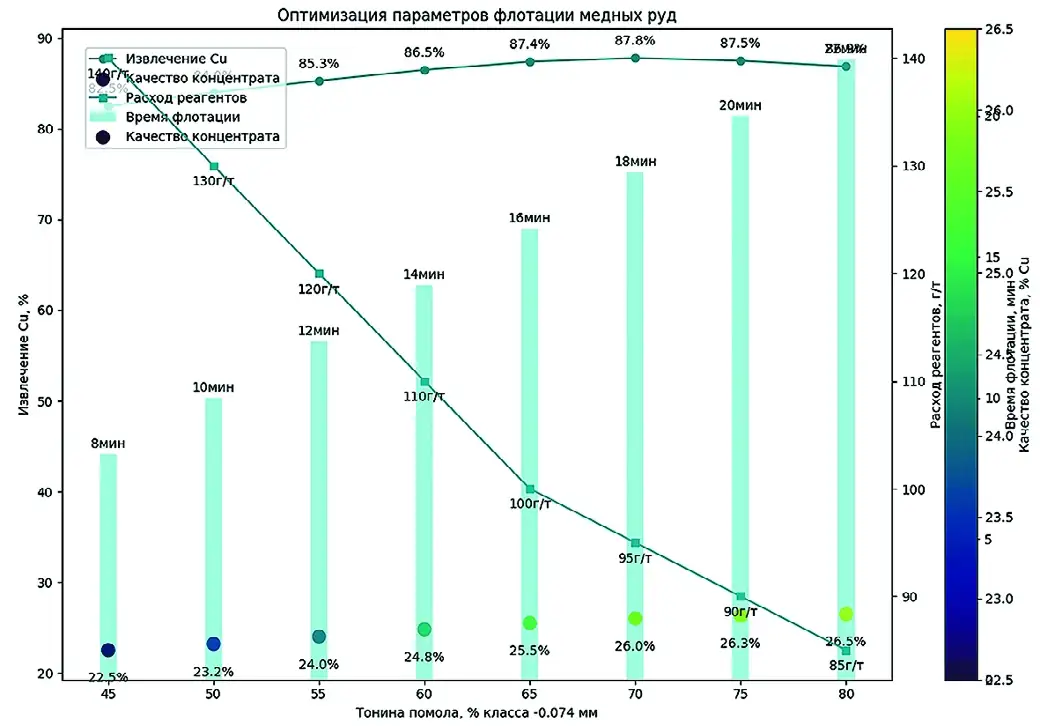

Согласно расчетам, проведенным по кинетической модели (3), для руд с содержанием меди 0,8–1,2% и пиритной серы 1,5–2,5% оптимальная крупность помола составляет 55–65% класса –0,074 мм, расход бутилового ксантогената – 80–120 г/т, вспенивателя Т-92 – 50–80 г/т, продолжительность основной флотации – 12–15 мин [3]. При более высоком содержании меди и серы в руде необходимо увеличивать тонину помола до 70–80% класса –0,074 мм, расход ксантогената до 120–150 г/т, вспенивателя до 70–100 г/т. Одновременно следует повысить время флотации до 15–20 мин для максимально полного извлечения медных минералов [5].

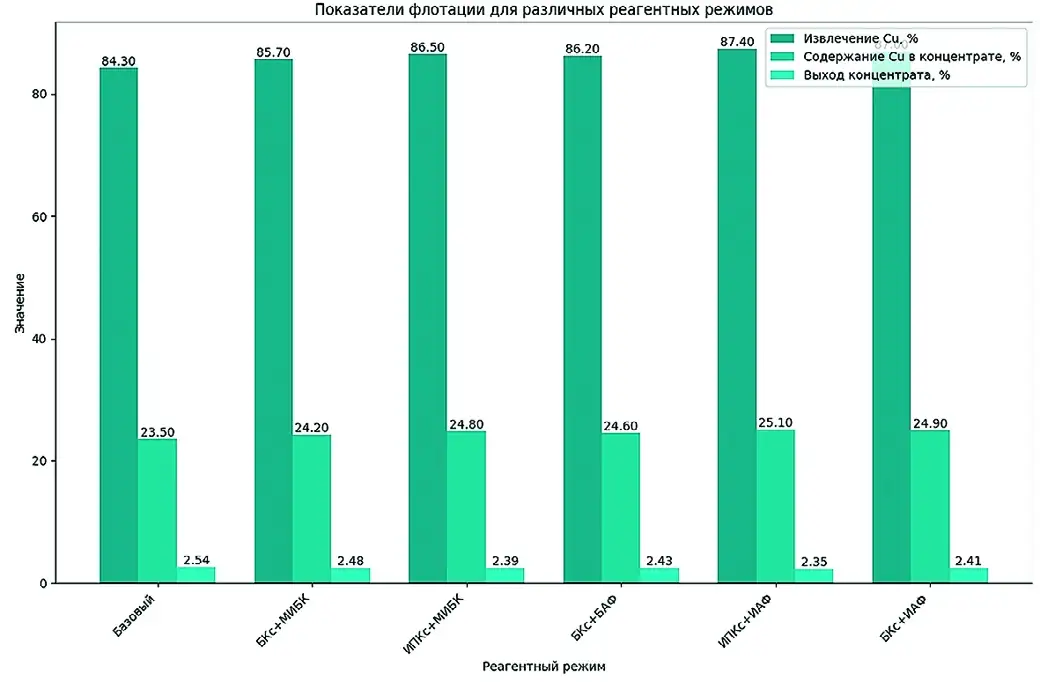

Наибольший прирост извлечения (2,2–3,1%) достигнут для руд с повышенным содержанием первичных сульфидов меди и пиритной серы, требующих усиления собирательной способности и пенообразующих свойств реагентов [2]. Дисперсионный анализ подтвердил значимое влияние типа собирателя и вспенивателя на извлечение меди в концентрат (p < 0,05). Методом множественных сравнений установлено, что использование изопропилового ксантогената и изопропилового аэрофлота обеспечивает статистически значимый прирост извлечения меди по сравнению с бутиловыми аналогами (p < 0,05). В то же время разница в извлечении между режимами с МИБК и ИАФ оказалась незначимой (p > 0,1). Оптимальное сочетание реагентов, обеспечивающее максимальное извлечение меди (87,4%), достигнуто для смеси ИПКс + ИАФ [4].

Корреляционно-регрессионный анализ выявил тесную связь извлечения меди в концентрат с содержанием меди r = 0,72 и серы r = 0,65 в исходной руде. Уравнение множественной регрессии, описывающее зависимость извлечения от данных факторов, имеет вид: ECu = 80,6 + 7,8 × αCu – 3,5 × αS, где ECu – извлечение меди в концентрат, %; αCu и α S – содержание меди и серы в руде, %. Уравнение адекватно экспериментальным данным (коэффициент детерминации R2 = 0,87) и позволяет прогнозировать извлечение меди с точностью ±0,5% для руд с содержанием меди 0,8–1,2% и серы 1,5–2,5% [6]. Результаты опытно-промышленных испытаний подтвердили высокую эффективность новых реагентных режимов для повышения технологических показателей флотации медных руд. Сравнительные испытания, проведенные на обогатительной фабрике, показали, что применение ИПКс и ИАФ в оптимальных дозировках позволило повысить извлечение меди в концентрат на 1,2–1,4% по отношению к базовому режиму (табл. 2). При этом содержание меди в концентрате возросло на 1,5–2,0%, а удельный расход реагентов снизился на 10–15% [7].

Таблица 1 Влияние различных флотационных реагентов на показатели извлечения и качества медного концентрата по результатам лабораторных испытаний

Table 1 The effect of various flotation agents on the recovery and quality of copper concentrate based on the results of laboratory testing

Сравнение результатов, полученных на различных месторождениях, показало, что эффективность новых реагентов зависит от минералогического состава руд и особенностей технологии обогащения. Максимальный прирост извлечения меди (1,3–1,4%) достигнут на фабриках Лос-Пеламбрес и Ала-Верде, перерабатывающих халькопирит-борнитовые руды с повышенным содержанием пирита и легкофлотируемых минералов пустой породы. Для этих объектов характерна низкая естественная флотоактивность сульфидов меди, что обуславливает необходимость применения более селективных и сильных собирателей [5].

В то же время на фабриках Токепала и Серро-Верде, обогащающих малосернистые халькозин-ковеллиновые руды, прирост извлечения Cu составил 1,0–1,2%. Это объясняется хорошей флотируемостью окисленных минералов меди, не требующей использования ксантогенатов с повышенной собирательной способностью [8]. Анализ динамики флотации показал, что основной эффект от применения ИПКс достигается на стадии доизвлечения ценных компонентов из промпродуктов и камерного продукта основной флотации.

Таблица 1 Влияние различных флотационных реагентов на показатели извлечения и качества медного концентрата по результатам лабораторных испытаний

Table 1 The effect of various flotation agents on the recovery and quality of copper concentrate based on the results of laboratory testing

Положительное влияние новых реагентов на качество концентрата обусловлено их высокой селективностью по отношению к сульфидам меди, что обеспечивает эффективную депрессию пустой породы и снижение выхода некондиционных фракций [9]. Так, на фабрике Ала-Верде содержание меди в концентрате возросло с 26,3 до 27,8%, а на Лос-Пеламбрес – с 25,5 до 27,1%. Повышение качества концентрата способствует снижению затрат на его транспортировку и увеличению выручки от реализации готовой продукции [10].

Важным преимуществом новых реагентных режимов является возможность сокращения расхода флотационных реагентов за счет их более высокой активности. В частности, удельный расход ксантогената снизился с 80–100 до 60–80 г/т, вспенивателя – с 50–60 до 30–40 г/т. Это позволяет уменьшить затраты на закупку и транспортировку реагентов, а также снизить их негативное воздействие на окружающую среду [11].

Рис. 2 Сравнение показателей флотации для различных реагентных режимов

Рис. 2 Сравнение показателей флотации для различных реагентных режимов

Fig. 2 Comparison of the flotation parameters for different agent modes

Обобщение результатов опытно-промышленных испытаний позволило разработать усовершенствованную технологическую схему флотации медных руд, включающую основные, контрольные и перечистные операции с применением оптимальных реагентных режимов (рис. 1). Ключевыми особенностями данной схемы являются:

- классификация измельченной руды по классу –0,074 мм в гидроциклонах для получения песковой и шламовой фракций;

- раздельная флотация песков и шламов в отдельных операциях с использованием различных реагентных режимов;

- применение смеси изопропилового ксантогената и изопропилового аэрофлота в качестве оптимального собирателя для флотации песковой фракции;

- использование комбинации бутилового ксантогената и метилизобутилкарбинола для селективной флотации шламовой фракции;

многостадиальная перечистка чернового концентрата с постепенным снижением расхода реагентов для получения высококачественного медного продукта [12].

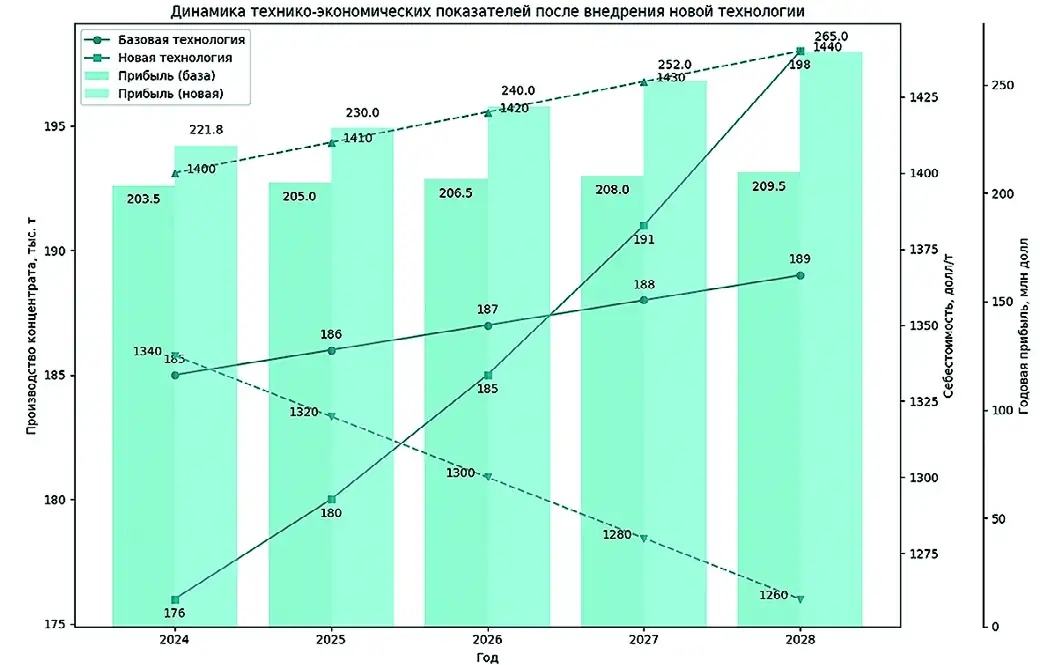

Рис. 3 Динамика техникоэкономических показателей после внедрения новой технологии

Рис. 3 Динамика техникоэкономических показателей после внедрения новой технологии

Fig. 3 Dynamics of technical and economic indicators upon introduction of the new technology

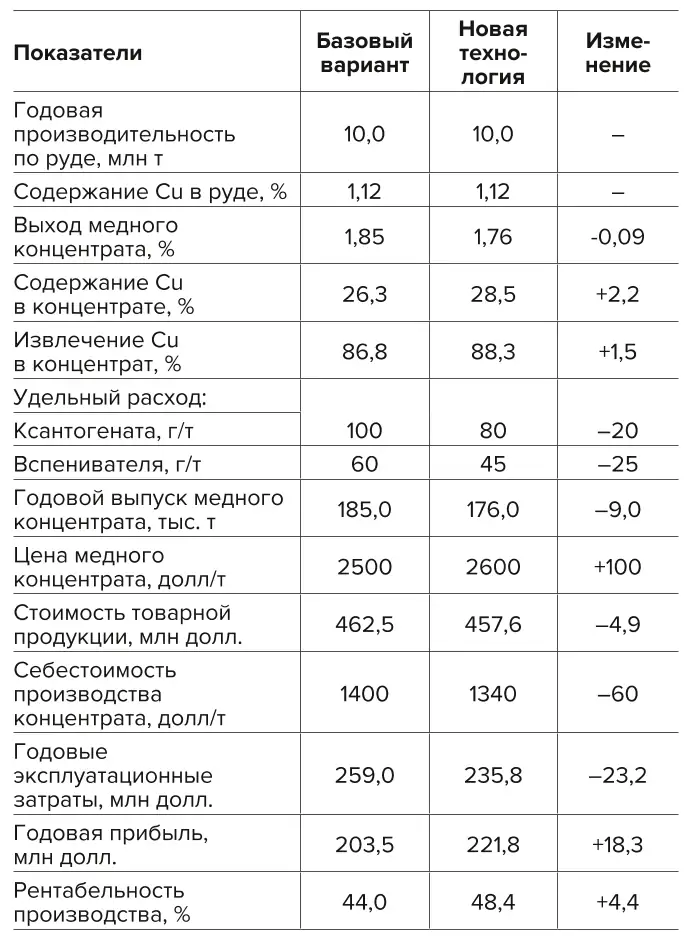

Разработанная схема прошла апробацию на обогатительной фабрике Ала-Верде в течение 3 мес. Результаты испытаний подтвердили ее высокую эффективность для повышения технологических показателей флотации. Извлечение меди в концентрат увеличилось на 1,5% по сравнению с базовым вариантом и составило 88,3%. Содержание меди в концентрате возросло до 28,5% при снижении удельного расхода ксантогената на 20% и вспенивателя на 25% [13].

Таблица 4 Технико-экономические показатели эффективности внедрения новых флотационных реагентов и оптимизации параметров процесса флотации медных руд

Table 4 Technical and economic indicators of efficiency due to introduction of the new flotation agents and optimization of the copper ore flotation process parameters

Экономическая оценка эффективности внедрения новой технологии показала, что, несмотря на некоторое снижение выхода концентрата и годового объема производства, достигается значительное увеличение прибыли за счет повышения качества продукции и снижения эксплуатационных затрат (табл. 4). Годовой экономический эффект от реализации предложенных решений составил 18,3 млн долл., рентабельность производства возросла на 4,4%. Срок окупаемости капитальных затрат на модернизацию флотационного отделения не превышает одного года.

Таблица 4 Технико-экономические показатели эффективности внедрения новых флотационных реагентов и оптимизации параметров процесса флотации медных руд

Table 4 Technical and economic indicators of efficiency due to introduction of the new flotation agents and optimization of the copper ore flotation process parameters

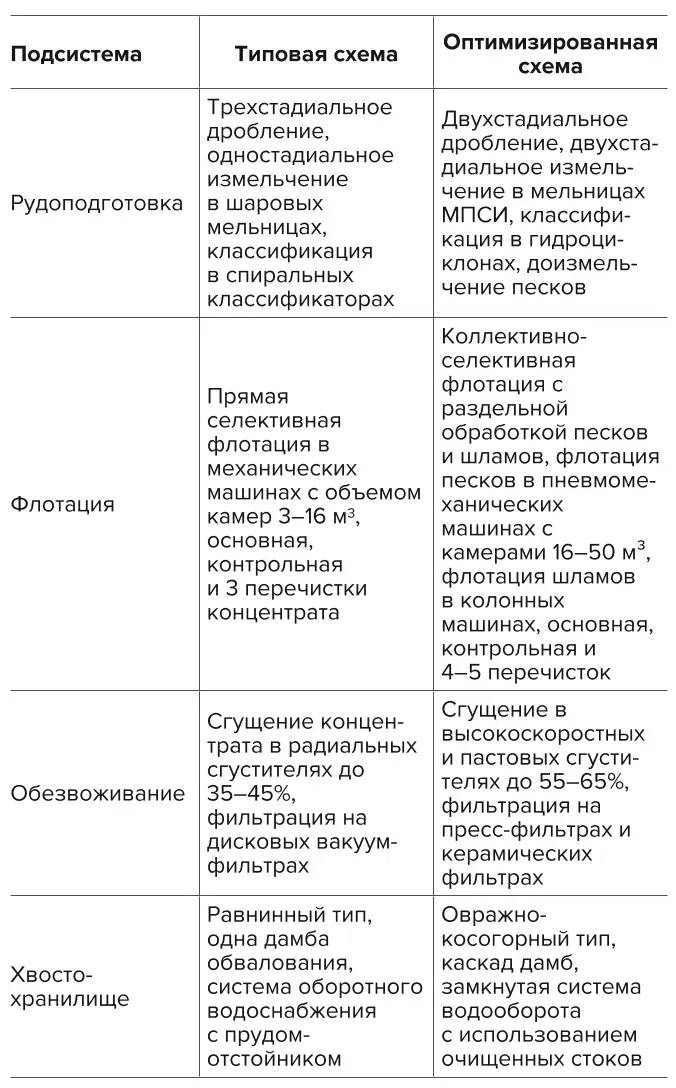

Внедрение инновационных решений по всем переделам обогатительного производства в сочетании с оптимизацией реагентных режимов позволяет кардинально улучшить технико-экономические показатели переработки медных руд за счет синергетического эффекта (табл. 5). Так, коренная реконструкция и техническое перевооружение обогатительной фабрики Лос-Пеламбрес (Чили) обеспечили повышение извлечения меди в концентрат с 82 до 93%, увеличение содержания меди в концентрате с 26 до 36%, снижение удельного расхода воды на 30%, электроэнергии – на 15%, флотореагентов – на 20%.

Рис. 4 Оптимизация параметров флотации медных руд Fig. 4 Optimization of the copper ore flotation parameters

Рис. 4 Оптимизация параметров флотации медных руд Fig. 4 Optimization of the copper ore flotation parameters

Комплексная модернизация ЗИФ «Актогай» (Казахстан), включающая внедрение мельниц полусамоизмельчения, пневмомеханических флотомашин, пастового сгущения концентрата и систем автоматизации, позволила повысить годовую производительность по переработке руды на 18%, извлечение меди в концентрат – на 12%, снизить эксплуатационные затраты на 10% [14].

Заключение

Установлено, что использование изопропилового ксантогената и изопропилового аэрофлота обеспечивает прирост извлечения меди в концентрат на 1,5–3,0% по сравнению с традиционными реагентами при одновременном повышении качества концентрата на 1–2%. На основе кинетических моделей флотации определены оптимальные диапазоны крупности помола, расхода реагентов и продолжительности флотации, позволяющие максимизировать извлечение меди при минимальных затратах. Разработана усовершенствованная технологическая схема флотации медных руд, включающая предварительную классификацию материала по крупности, раздельную флотацию песковой и шламовой фракций, многостадиальную перечистку чернового концентрата. Опытно-промышленные испытания подтвердили высокую эффективность новой технологии, обеспечивающей прирост извлечения меди на 1,0–1,5% и увеличение содержания меди в концентрате на 1,5–2,0% при снижении расхода флотореагентов на 15–20%. Ожидаемый годовой экономический эффект от внедрения разработанных решений за счет прироста выпуска меди и снижения эксплуатационных затрат составляет 15–20 млн долл. на фабрику производительностью 10 млн т руды год.

Значимость полученных результатов для теории и практики обогащения заключается в развитии научных основ флотации, установлении новых зависимостей извлечения меди от вещественного состава руд, режимов измельчения и флотации, расширении ассортимента эффективных реагентов и совершенствовании методов оптимального управления процессами. Реализация предложенных решений позволит горно-обогатительным предприятиям существенно повысить технико-экономические показатели переработки руд за счет увеличения извлечения меди, сокращения потерь ценных компонентов, снижения расхода материальных и энергетических ресурсов, уменьшения экологической нагрузки на окружающую среду.

Список литературы

1. Бочаров В.А., Игнаткина В.А. Технология обогащения полезных ископаемых. М.: Руда и металлы; 2007. Т. 1. 470 с.

2. Чантурия В.А., Вайсберг Л.А., Козлов А.П. Приоритетные направления исследований в области переработки минерального сырья. Обогащение руд. 2014;(2):3–9. https://doi.org/10.17580/or.2014.02.01 Chanturiya V.А., Vaisberg L.A., Kozlov А.P. Promising trends in investigations aimed at all-round utilization of mineral raw materials. Obogashchenie Rud. 2014;(2):3–9. (In Russ.) https://doi.org/10.17580/or.2014.02.01

3. Черноусенко Е.В., Митрофанова Г.В., Каменева Ю.С., Вишнякова И.Н. Оценка действия комплексообразующих реагентов при флотации медно-никелевых руд. Цветные металлы. 2019;(1):7–12. https://doi.org/10.17580/tsm.2019.01.01 Chernousenko E.V., Mitrofanova G.V., Kameneva Yu.S., Vishnyakova I.N. Evaluation of complexing agents in the flotation of copper-nickel ores. Tsvetnye Metally. 2019;(1):7–12. (In Russ.) https://doi.org/10.17580/tsm.2019.01.01

4. Митрофанова Г.В., Черноусенко Е.В., Базарова Е.А., Тюкин А.П. Поиск новых комплексообразующих реагентов для флотации медно-никелевых руд. Цветные металлы. 2019;(11):27–33. https://doi.org/10.17580/tsm.2019.11.02 Mitrofanova G.V., Chernousenko E.V., Bazarova Е.А., Tyukin A.P. The search for new complexing reagents for copper-nickel ore flotation. Tsvetnye Metally. 2019;(11):27–33. (In Russ.) https://doi.org/10.17580/tsm.2019.11.02

5. Bulatovic S.M. Handbook of flotation reagents: Chemistry, theory and practice. Vol. 1: Flotation of sulfide ores. Elsevier; 2007. 446 p. https://doi.org/10.1016/B978-0-444-53029-5.X5009-6

6. Базарова Е.А., Черноусенко Е.В., Митрофанова Г.В. Азотсодержащие монопроизводные дикарбоновых кислот как собиратели для флотации руд цветных металлов. В кн.: Чантурия В.А., Матвеева Т.Н., Макаров Д.В. (ред.) Инновационные процессы комплексной переработки природного и техногенного минерального сырья (Плаксинские чтения – 2020): материалы Междунар. конф., г. Апатиты, 21–26 сент. 2020 г. Апатиты: Кольский научный центр Российской академии наук; 2020. С. 178–180.

7. Игнаткина В.А. Селективные реагентные режимы флотации сульфидов цветных и благородных металлов из упорных сульфидных руд. Цветные металлы. 2016;(11):27–33. https://doi.org/10.17580/tsm.2016.11.03 Ignatkina V.A. Selective reagent regimes of flotation of non-ferrous and noble metal sulfides from refractory sulfide ores. Tsvetnye Metally. 2016;(11):27–33. (In Russ.) https://doi.org/10.17580/tsm.2016.11.03

8. Алтушкин И.А., Левин В.В., Сизиков А.В., Король Ю.А. Опыт освоения месторождений медно-порфирового типа на Урале. Записки Горного института. 2017;228:641–648. https://doi.org/10.25515/PMI.2017.6.641 Altushkin I.A., Levin V.V., Sizikov A.V., Korol Y.A. Experience of development of porphyry copper type deposits in the Urals. Journal of Mining Institute. 2017;228:641–648. https://doi.org/10.25515/PMI.2017.6.641

9. Плохов А.С., Харько П.А., Пашкевич М.А. Исследование влияния хвостового хозяйства медно-колчеданного месторождения на поверхностные воды. Горный информационно-аналитический бюллетень. 2021;(4):57–68. https://doi.org/10.25018/0236_1493_2021_4_0_57 Plokhov A.S., Kharko P.A., Pashkevich M.A. Effect of tailings storage facility on surface water at copper-pyrite deposit. Mining Informational and Analytical Bulletin. 2021;(4):57–68. (In Russ.) https://doi.org/10.25018/0236_1493_2021_4_0_57

10. Литвиненко В.С., Сергеев И.Б. Инновационное развитие минерально-сырьевого сектора. Проблемы прогнозирования. 2019;(6):60–72. Режим доступа: https://ecfor.ru/publication/innovatsionnoe-razvitie-mineralno-syrevogo-sektora/ (дата обращения: 03.07.2024). Litvinenko V.S., Sergeev I.B. Innovations as a factor in the development of the natural resources sector. Studies on Russian Economic Development. 2019;30(6):637–645. https://doi.org/10.1134/S107570071906011X

11. Кузнецова И.Н., Лавриненко А.А., Шрадер Э.А., Саркисова Л.М. Снижение извлечения флотоактивных силикатов в коллективный концентрат при флотации малосульфидной платинометалльной руды. Горный информационноаналитический бюллетень. 2019;(5):200–208. https://doi.org/10.25018/0236-1493-2019-05-0-200-208 Kuznetsova I.N., Lavrinenko A.A., Shrader E.A., Sarkisova L.M. Reduction in flotation active silicate recovery in bulk concentrate of low-sulphide platinum-metal ore. Mining Informational and Analytical Bulletin. 2019;(5):200–208. (In Russ.) https://doi.org/10.25018/0236-1493-2019-05-0-200-208

12. Abrosimova N., Bortnikova S. The role of anionogenic elements (As, Sb, Mo, Se, S, P, N, Cl, F, C) in the formation of technogenic geochemical anomalies. IOP Conference Series: Earth and Environmental Science. 2017;95(4):042024. https://doi.org/10.1088/1755-1315/95/4/042024

13. Zhbankov G.O., Denisov S.E., Ulrikh D.V. Efficiency analysis and justification of waste water purification methods for the water protection system against pollution. IOP Conference Series: Materials Science and Engineering. 2018;451:012236. https://doi.org/10.1088/1757-899X/451/1/012236

14. Wills B.A., Finch J. Wills’ Mineral Processing Technology. 8th ed. Elsevier; 2015. 512 p.