Исследование трибологических характеристик композиционных покрытий на основе никеля, формируемых с использованием детонационного газотермического напыления

В.В. Сирота, С.В. Зайцев, Д.С. Прохоренков, М.В. Лимаренко, А.С. Чуриков

В.В. Сирота, С.В. Зайцев, Д.С. Прохоренков, М.В. Лимаренко, А.С. Чуриков

Белгородский государственный технологический университет им В.Г. Шухова, г. Белгород, Российская Федерация

Горная Промышленность №5S / 2024 стр.210-214

Резюме: В статье представлено исследование формирования износостойких покрытий для ответственных деталей горнопромышленного оборудования. Цель – изучить трибологические свойства покрытий на основе никеля, полученных методом высокоскоростного детонационного газотермического напыления в условиях сухого скольжения по схеме «шарик-диск». Понимание динамики износа этих покрытий в процессе эксплуатации имеет важное значение для определения наиболее эффективного материала в конкретных условиях эксплуатации. Основная задача – провести сравнительный анализ износостойкости различных типов напыляемых покрытий, таких как NiCrBSi, NiCrBSi/B4C, NiCrBSi/ B4CNi и NiCr/WC. В качестве исходного материала для поверхностного нанесения покрытий использовали чистый порошок NiCrBSi и смеси порошков NiCrBSi/B4C (90/10); NiCrBSi/B4CNi (85/15); NiCr/WC (85/15). Для нанесения покрытий были использованы порошки NiCrBSi марки ПР-НХ17СР4 производства ОАО «ПОЛЕМА», NiCr/WC марки ВСНГН-85 ООО «ТЦ “Техникорд”», порошок B4C марки F1200 производства ООО «Промхим» и B4CNi марки ПКБН-30 производства ООО НПО «Спецборзащита». Методом высокоскоростного детонационного газотермического напыления были получены композиционные покрытия, общей характеристикой которых является никелевая матрица. После испытаний на износ в условиях сухого скольжения по схеме «шарик-диск» поверхности композиционных покрытий были исследованы с применением сканирующей электронной микроскопии. В результате установлено, что покрытия NiCrBSi, NiCrBSi/B4CNi и NiCrBSi/B4C обладают коэффициентами трения в стабильном периоде износа на уровне 0,026, 0,024 и 0,028 соответственно, а их скорости изнашивания достигают 4,73×10–11, 1,20×10–11 и 1,18×10–11 соответственно. Добавление B4C способствует улучшению износостойкости покрытий NiCrBSi. Покрытие NiCr/WC обладает лучшей износостойкостью среди всех рассматриваемых, но при этом характеризуется высоким коэффициентом трения, равным 0,055. Сделан вывод, что износостойкость композиционных покрытий с керамическим наполнителем превосходит износостойкость сплава NiCrBSi.

Ключевые слова: композиционные покрытия, трибология, механизм износа, микроструктура

Благодарности: Работа выполнена по соглашению №075-11-2023-017 от 13 февраля 2023 г. (государственного контракта 000000S407523Q900002). Исследование проведено на оборудовании Центра высоких технологий Белгородского государственного технологического университета с использованием научно-исследовательского комплекса по нанесению и исследованию свойств наноструктурных функциональных покрытий (№3552744).

Для цитирования: Сирота В.В., Зайцев С.В., Прохоренков Д.С., Лимаренко М.В., Чуриков А.С. Исследование трибологических характеристик композиционных покрытий на основе никеля, формируемых с использованием детонационного газотермического напыления. Горная промышленность. 2024;(5S):210–214. https://doi.org/10.30686/1609-9192-2024-5S-210-214

Информация о статье

Поступила в редакцию: 24.09.2024

Поступила после рецензирования: 28.10.2024

Принята к публикации: 02.11.2024

Информация об авторах

Сирота Вячеслав Викторович – кандидат физико-математических наук, Белгородский государственный технологический университет им В.Г. Шухова, г. Белгород, Российская Федерация; https://orcid.org/0000-0003-4634-7109; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Зайцев Сергей Викторович – инженер-исследователь, Белгородский государственный технологический университет им В.Г. Шухова, г. Белгород, Российская Федерация; https://orcid.org/0000-0003-0122-1908; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Прохоренков Дмитрий Станиславович – инженерисследователь, Белгородский государственный технологический университет им В.Г. Шухова, г. Белгород, Российская Федерация; https://orcid.org/0000-0002-6455-8172; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Лимаренко Михаил Витальевич – младший научный сотрудник, Белгородский государственный технологический университет им В.Г. Шухова, г. Белгород, Российская Федерация; https://orcid.org/0000-0001-6699-6910; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Чуриков Антон Сергеевич – инженер-исследователь, Белгородский государственный технологический университет им В.Г. Шухова, г. Белгород, Российская Федерация; https://orcid.org/0000-0002-1829-2676; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Введение

Покрытия, противостоящие механическому износу, позволяют продлить время эксплуатации различных механизмов и, как следствие, дорогостоящего оборудования в целом. В современной горной промышленности износостойкие покрытия стали неотъемлемой частью различных рабочих поверхностей машин и механизмов [1; 2]. Детонационное напыление выделяется среди различных методов термического напыления как одно из наиболее экономичных и востребованных благодаря свойствам получаемых покрытий, таких как однородность по составу и структуре, низкой пористости и прочному сцеплению с поверхностью подложки [3–5]. Технология детонационного напыления позволяет создавать защитные покрытия с выдающимися термобарьерными, коррозионностойкими и износостойкими свойствами путем введения в вязкую матрицу, чаще металлическую, нескольких твердых керамических армирующих фаз или твердых смазочных материалов [6–8].

Сплавы на основе никеля, в частности NiCrBSi, являются популярными материалами в области защиты поверхности из-за их высокой стойкости к износу и коррозии. Добавление твердых керамических фаз, таких как Al2O3, TiO2, Fe2O3, ZrB, SiC и Cr3C2, к матрице NiCrBSi позволяет повысить трибологические характеристики [9–14]. Многие исследователи в течение многих лет применяют различные газотермические методы для создания покрытий на основе матрицы NiCrBSi с керамическими фазами и продолжают работать над совершенствованием данных покрытий, стремясь повысить трибологические характеристики.

Цель данного исследования заключается в изучении трибологических свойств покрытий на основе Ni, полученных методом высокоскоростного детонационного газотермического напыления в условиях сухого скольжения по схеме «шарик-диск». Понимание динамики износа этих покрытий в процессе эксплуатации имеет важное значение для определения наиболее эффективного материала в конкретных условиях эксплуатации. Основная задача исследования заключается в сравнительном анализе износостойкости различных типов напыляемых покрытий, таких как NiCrBSi, NiCrBSi/B4C, NiCrBSi/B4CNi и NiCr/WC, в условиях сухого скольжения.

Материал и методы исследования В качестве исходного материала для поверхностного нанесения покрытий использовали чистый порошок NiCrBSi и смеси порошков NiCrBSi/B4C (90/10); NiCrBSi/B4CNi (85/15); NiCr/WC (85/15).

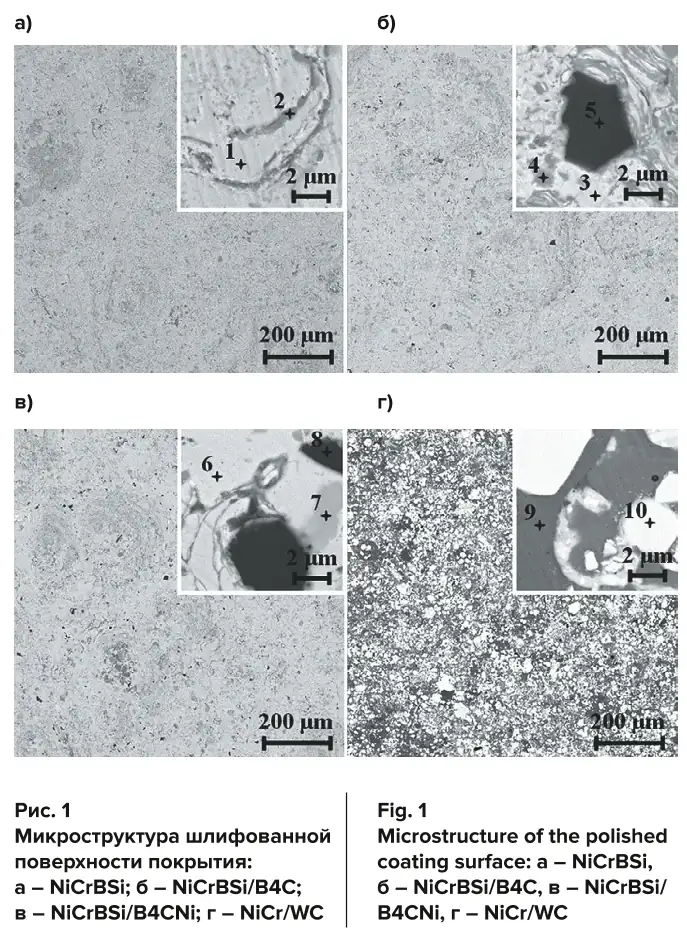

Для нанесения покрытий были использованы порошки NiCrBSi марки ПР-НХ17СР4 производства ОАО «ПОЛЕМА», NiCr/WC марки ВСНГН-85 ООО «ТЦ “Техникорд”», порошок B4C марки F1200 производства ООО «Промхим» и B4CNi марки ПКБН-30 производства ООО НПО «Спецборзащита». На рис. 1 показана морфология порошков, исследованная методами сканирующей электронной микроскопии с помощью SEM-микроскопа, Tescan Mira 3 XMU. Порошок NiCrBSi (рис. 1, а) имеет сферическую форму, размер частиц менее 45 мкм. Порошок B4C имеют осколочную форму частиц с острыми гранями. Частицы порошка B4CNi имеют неправильную форму и покрыты слоем синтезированного металлического Ni. Порошок NiCr/WC имеет неправильную глобулярную форму. Отдельная частица порошка состоит из частиц карбида вольфрама, заключенных в металлическую каплю NiCr. В качестве материала подложки для нанесения покрытий использовали конструкционную сталь 40Г в виде квадратных образцов (40×40×4 мм) без какой-либо термической обработки.

Нанесение покрытий из композиции порошков осуществлялось с использованием уникальной научной установки рег. №3552744, включающей устройство высокоскоростного детонационного газотермического напыления (УВДГН). Управление технологическим процессом осуществлялось при помощи роботизированного комплекса портального типа IntelMashin LLC (Россия). С методикой подготовки подложек и нанесения покрытий методом высокоскоростного детонационного газотермического напыления можно ознакомиться в [15; 16].

Исследование трибологических характеристик покрытий проводилось на трибометре MFT-2000A (США) в условиях сухого скольжения по схеме «шарик-диск». Для проведения испытаний в качестве фрикционного материала использовался корундовый шарик диаметром 10 мм, твердостью HV 16 ГПа. Нагрузка на тело износа – 15 Н. Скорость скольжения контртела 120 об/мин по радиусу 6 мм. Коэффициент трения регистрировался автоматически в процессе скольжения. Перед трибологическими испытаниями поверхность покрытия была отшлифована до толщины 250 мкм и отполирована алмазной пастой 2,5 мкм. Глубина износа покрытий измерялась оптическим профилометром-интерферометром белого света Lambda (США). Коэффициент трения и скорость износа определяли по среднему значению результатов трех испытаний.

Исследование морфологии и состава поверхности износа покрытий проводилось с использованием сканирующего электронного микроскопа (TESCAN MIRA 3 LMU), оборудованного энергодисперсионной спектроскопией (ЭДС).

Результаты исследования и их обсуждение

На рис. 1 представлена морфология отшлифованных поверхностей покрытий.

Поверхности каждого покрытия имеют свою уникальную морфологию. Все покрытия плотные, без трещин и пор. Как видно из рис. 1, а, покрытия NiCrBSi характеризуются компактной структурой и равномерным распределением фаз. Согласно данным ЭДС состав покрытий включает CrB (серый цвет) и матрицу на основе Ni (светло-серый цвет).

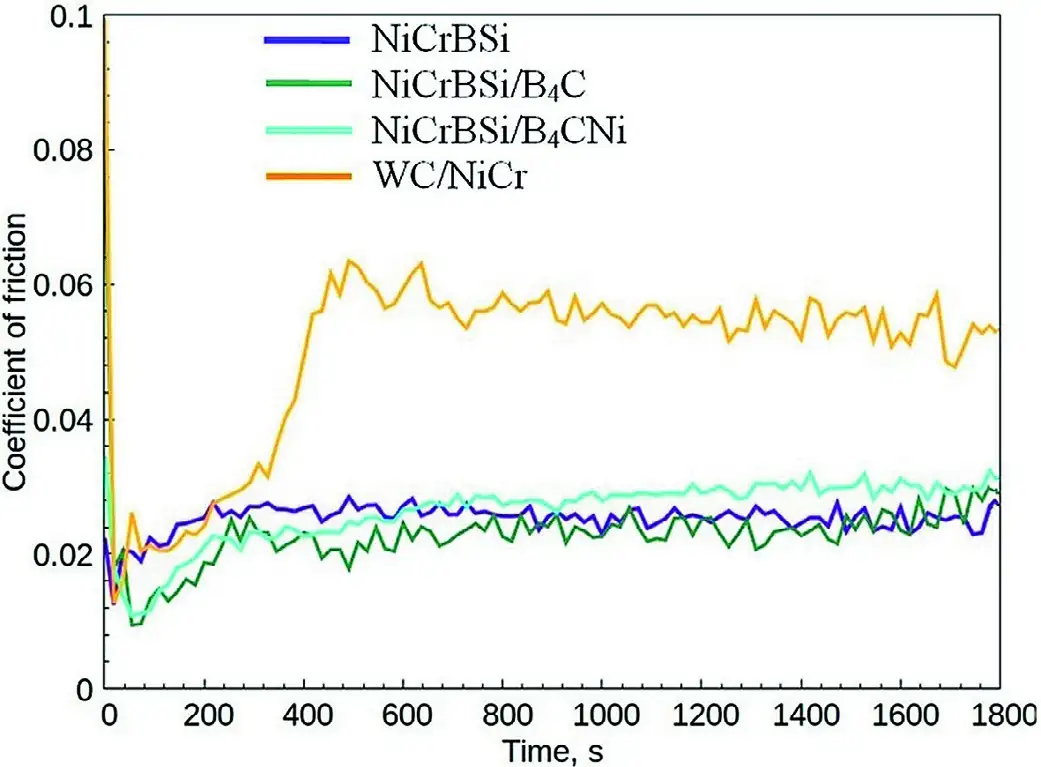

Изображения покрытий NiCrBSi/B4C и NiCrBSi/B4CNi на рис. 1, б, в очень похожи, полученные покрытия имеют практически одинаковую ламельную структуру металлической матрицы с равномерным внедрением частиц карбида бора. При анализе локальных объектов микроструктуры обоих покрытий при большом увеличении (рис. 1, б, в – вставки) видно, что керамические частицы B4C (темные участки) в покрытии полностью «облеплены» материалом металлической матрицы, не имеют пор по границе раздела керамики и металла. На рис. 1, г видно, что покрытие NiCr/WC состоит из светло-серых контрастных областей и связывающей фазы темно-серых контрастных областей. Согласно EDS-картированию присутствие светло-серых контрастных областей соответствует карбиду вольфрама. В темно-серых контрастных областях сосредоточены Ni и Cr. На рис. 2 приведены результаты определения коэффициента трения покрытий в процессе испытаний на сухое скольжение покрытий по схеме «шарик-диск».

Рис. 2 Коэффициент трения

Рис. 2 Коэффициент трения

Fig. 2 Coefficient of friction

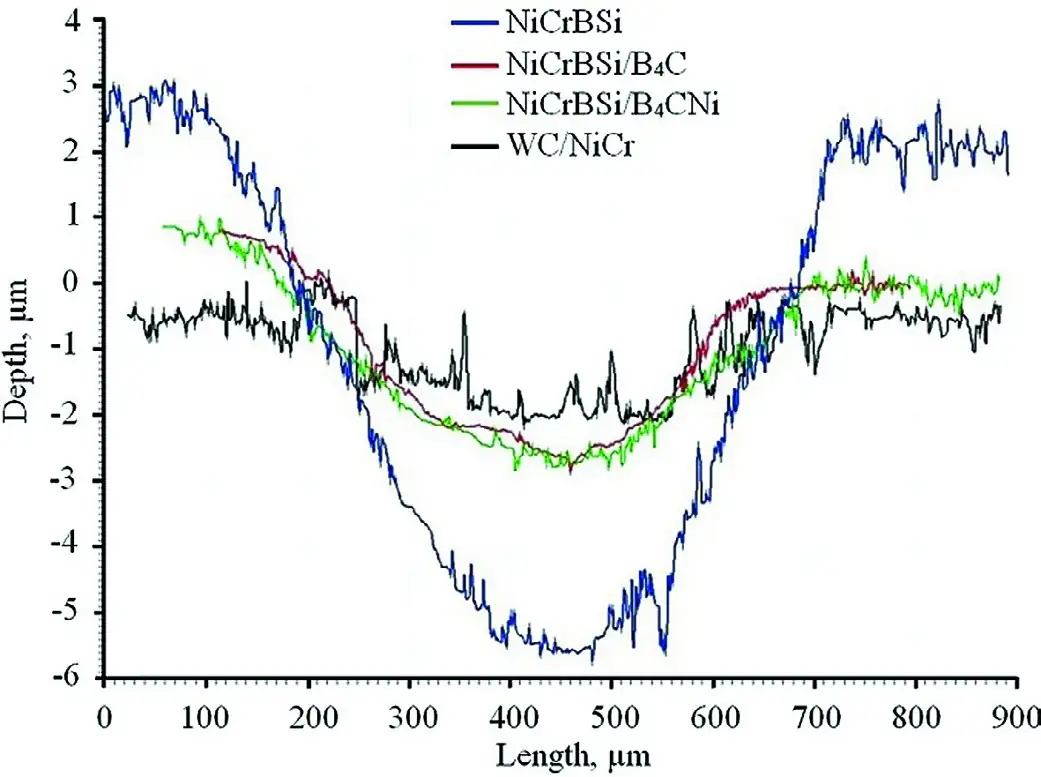

Покрытия NiCrBSi, NiCrBSi/B4C и NiCrBSi/B4CNi показали низкий уровень коэффициента трения на протяжении всего испытания – 0,026, 0,024 и 0,028 соответственно, что свидетельствует об их отличных трибологических свойствах. Коэффициент трения покрытия NiCr/WC остается относительно низким только на протяжении первой четверти испытания, после чего он резко возрастает до уровня выше 0,055 и остается стабильно высоким до конца испытаний. Результаты исследования глубины износа покрытий в условиях сухого трения по схеме «шарик-диск» представлены на рис. 3.

Рис. 3 Профиль поперечного сечения следов износа покрытий

Рис. 3 Профиль поперечного сечения следов износа покрытий

Fig. 3 A cross-sectional profile of the wear marks on the coatings

Покрытие NiCr/WC продемонстрировало минимальную глубину износа, объем и скорость износа составили 4,71×10-9 м3 и 1,85×10-12 м3/Н·м соответственно. Покрытие NiCrBSi имеет самый глубокий и широкий профиль износа, объема износа 1,21×10-7 м3 и скорость изнашивания 4,73×10-11 м3/Н·м. Однако при введении 10 масс. % частиц B4C в NiCrBSi скорость изнашивания покрытий снижается в 2 раза. Покрытия NiCrBSi/B4C и NiCrBSi/B4CNi продемонстрировали практически одинаковое поведение в процессе испытания. Объем и скорость износа для покрытий NiCrBSi/B4C и NiCrBSi/B4CNi составили 3,09×10-8 м3 и 1,20×10-11 м3/Н·м, и 3,02×10-8 м3 и 1,18×10-11 м3/Н·м соответственно. Введение керамических частиц B4С в матрицу NiCrBSi значительно повысило износостойкость покрытий по сравнению с металлическим покрытием NiCrBSi.

Выводы

В рамках данного исследования изучены характеристики трения и износостойкости покрытий NiCrBSi, NiCrBSi/ B4C, NiCrBSi/B4CNi и NiCr/WC, полученных с применением установки высокоскоростного детонационного газотермического напыления из композиционных порошков на основе никеля. Трибологические испытания проводились в условиях сухого скольжения по схеме «шарик-диск» при комнатной температуре. Полученные данные позволяют сделать следующие выводы.

В результате проведенного исследования установлено, что покрытия NiCrBSi, NiCrBSi/B4CNi и NiCrBSi/B4C обладают коэффициентами трения в стабильном периоде износа на уровне 0,026, 0,024 и 0,028 соответственно, а их скорости изнашивания достигают 4,73×10–11, 1,20×10–11 и 1,18×10–11 соответственно. Добавление B4C способствует улучшению износостойкости покрытий NiCrBSi. В свою очередь, покрытие NiCr/WC обладает лучшей износостойкостью среди всех рассматриваемых, но при этом характеризуется высоким коэффициентом трения, равным 0,055. В ходе исследования установлено, что основными факторами, вызывающими износ всех изученных покрытий, являются трибоокисление и абразивный износ.

Конфликт интересов

Авторы заявляют об отсутствии конфликта интересов.

Вклад авторов

Авторы заявляют о равноценном вкладе всех соавторов в работу.

Список литературы

1. Orlov V., Tynchenko V., Nizameeva A., Shalaeva D., Ageev D. Development of a multifunctional cross-platform system for automation of energy data and resource management. E3S Web of Conferences. 2023;460:07002. https://doi.org/10.1051/e3sconf/202346007002

2. Shamarova N., Suslov K., Ilyushin P., Shushpanov I. Review of battery energy storage systems modeling in microgrids with renewables considering battery degradation. Energies. 2022;15(19):6967. https://doi.org/10.3390/en15196967

3. Vidayev I.G., Martyushev N.V., Ivashutenko A.S., Bogdan A.M. The resource efficiency assessment technique for the foundry production. Advanced Materials Research. 2014;880:141–145. https://doi.org/10.4028/www.scientific.net/AMR.880.141

4. Ardashkin I.B., Yakovlev A.N., Martyushev N.V. Evaluation of the resource efficiency of foundry technologies: Methodological aspect. Advanced Materials Research. 2014;1040:912–916. https://doi.org/10.4028/www.scientific.net/AMR.1040.912

5. Панфилова Т.А., Тынченко В.С., Кукарцев В.А., Башмур К.А., Кондратьев В.В. К концепции выщелачивания металлосодержащего сырья в дезинтеграторе. Горный информационно-аналитический бюллетень. 2023;(11-1):239–251. https://doi.org/10.25018/0236_1493_2023_111_0_239 Panfilova Т.А., Tynchenko V.S., Kukartsev V.A., Bashmur K.A., Kondratiev V.V. To the concept of leaching metal-containing raw materials in the dizintegrator. Mining Informational and Analytical Bulletin. 2023;(11-1):239–251. (In Russ.) https://doi.org/10.25018/0236_1493_2023_111_0_239

6. Tynchenko V.S., Stashkevich A., Muzyka P., Leontieva A.A., Degtyareva K.V. Effective energy management tools: inventory management and monitoring of energy consumption by personnel. E3S Web of Conferences. 2023;458:01011. https://doi.org/10.1051/e3sconf/202345801011

7. Голик В.И., Кукарцев В.А., Панфилова Т.A., Тынченко В.С., Конюхов В.Ю. К механохимической активации процессов выщелачивания в дезинтеграторе. Горный информационно-аналитический бюллетень. 2023;(11-1):175–189. https://doi.org/10.25018/0236_1493_2023_111_0_175 Golik V.I., Kukartsev V.A., Panfilova T.A., Tynchenko V.S., Konyukhov V.Yu. The mechanochemical activation of leaching processes in a disintegrator. Mining Informational and Analytical Bulletin. 2023;(11-1):175–189. (In Russ.) https://doi.org/10.25018/0236_1493_2023_111_0_175

8. Kravtsov K., Tynchenko V., Semenova E., Shalaeva D., Pinchuk I. Workflow automation and performance improvement based on PostgreSQL. E3S Web of Conferences. 2023;458:09022. https://doi.org/10.1051/e3sconf/202345809022

9. Pashkov E.N., Martyushev N.V., Ponomarev A.V. An investigation into autobalancing devices with multireservoir system. IOP Conference Series: Materials Science and Engineering. 2014;66:012014. https://doi.org/10.1088/1757-899X/66/1/012014

10. Konyukhov V.Yu., Oparina T.A., Matasova I.Y., Modina M.A., Martyushev N.V. Ecologization of underground coal mining by means of ash use in backfill preparation. Mining Informational and Analytical Bulletin. 2024;(10):123–135. Available at: https://giab-online.ru/en/catalog/ekologizaciya-podzemnoy-ugledobychi-na-osnove-utilizacii-zoly-dl (accessed: 04.10.2024).

11. Кукарцев В.В., Кравцов К.И., Тынченко Я.А., Панфилова Т.А. Влияние горных факторов на избыточность солей и токсичность почвы в горных условиях. Устойчивое развитие горных территорий. 2023;15(3):784–797. https://doi.org/10.21177/1998-4502-2023-15-3-784-797 Kukartsev V.V., Kravtsov K.I., Tynchenko Ya.A., Panfilova T.A. Influence of mountain factors on salt excess and soil toxicity in mountain conditions. Sustainable Development of Mountain Territories. 2023;15(3):784–797. (In Russ.) https://doi.org/10.21177/1998-4502-2023-15-3-784-797

12. Тынченко Я.А., Кукарцев В.В., Гладков А.А., Панфилова Т.А. Оценка качества технической воды в горнопромышленном производстве на основе методов машинного обучения. Устойчивое развитие горных территорий. 2024;16(1):56–69. https://doi.org/10.21177/1998-4502-2024-16-1-56-69 Tynchenko Ya.A., Kukartsev V.V., Gladkov A.A., Panfilova T.A. Assessment of technical water quality in mining based on machine learning methods. Sustainable Development of Mountain Territories. 2024;16(1):56–69. (In Russ.) https://doi.org/10.21177/1998-4502-2024-16-1-56-69

13. Vasileva V., Kukartsev V., Suprun E., Shalaeva D., Ageev D. Integration of automated information systems and architectural solutions in industrial enterprises. E3S Web of Conferences. 2023;458:09021. https://doi.org/10.1051/e3sconf/202345809021

14. Kukartsev V.A., Trunova A.I., Kukartsev V.V., Tynchenko V.S., Kurashkin S.O., Tynchenko Y.A. et al. Increasing the efficiency of synthetic iron production by the use of new kit lining. Metals. 2023;13(7):1184. https://doi.org/10.3390/met13071184

15. Skeeba V.Yu., Ivancivsky V.V. Martyushev N.V., Lobanov D.V., Vakhrushev N.V., Zhigulev A.K. Numerical simulation of temperature field in steel under action of electron beam heating source. Key Engineering Materials. 2016;712:105–111. https://doi.org/10.4028/www.scientific.net/KEM.712.105

16. Tananykhin D., Grigorev M., Korolev M., Solovyev T., Mikhailov N., Nesterov M. Experimental evaluation of the multiphase flow effect on sand production process: prepack sand retention testing results. Energies. 2022;15(13):4657. https://doi.org/10.3390/en15134657