Обоснование структуры и анализ функционирования устройства для натяжения арматурных канатов

О.Е. Горлова1, А.А. Зубков2, Е.В. Колодежная3, И.М. Кутлубаев1, 2, О.Р. Панфилова1

О.Е. Горлова1, А.А. Зубков2, Е.В. Колодежная3, И.М. Кутлубаев1, 2, О.Р. Панфилова1

1 Магнитогорский государственный технический университет им. Г.И. Носова, г. Магнитогорск, Российская Федерация

2 ООО «УралЭнергоРесурс», г. Магнитогорск, Российская Федерация

3 ЗАО «Урал-Омега», г. Магнитогорск, Российская Федерация

Горная Промышленность №6 / 2024 стр. 162-167

Резюме: Рассмотрен вопрос создания компактного устройства для натяжения арматурных канатов. Серийно выпускаемые анкерные канаты глубокого заложения типа АК01, АКС имеют резьбовые муфты, позволяющие поджимать опорные плиты к укрепляемой поверхности или подвешивать технологическое оборудование. Расширение области применения канатных анкеров, в частности, для укрепления бортов карьеров, природных массивов, определило необходимость использования канатных анкеров большой длины и без резьбовых муфт. В этом случае взаимодействие конца канатного анкера с опорной плитой выполняется с использованием цанговой обоймы. Комплект узла крепления включает: опорную плиту, корпус для цанги, цангу. Установка канатного анкера выполняется с использованием устройства, обеспечивающего операции: захват и натяжение выступающей из шпура части канатного анкера, поджим опорной плиты, фиксацию цанги в обойме. Для выполнения данных действий создаются специальные устройства, имеющие в своем составе пневмогидравлический насос и специальный гидроцилиндр. Однако в ряде случаев необходимо иметь более простую конструкцию, имеющую небольшие размеры и не требующую использования внешних энергоносителей. В исследовании представлено компактное устройство для выполнения действий, необходимых для монтажа опорной плиты и ее закрепления на канате с использованием цанги. Особенностью рычажного механизма, применённого в устройстве, является изменяемость структурной схемы. Обоснована возможность реализации от одного ведущего звена движения двух выходных звеньев. При этом последовательно выполняются операции натяжения каната, поджима корпуса цангового зажима к опорной плите, закрепления цанги на канате. В статье представлен анализ рычажного механизма, примененного в устройстве. Определены параметры, обеспечивающие получение требуемых перемещений и усилий.

Ключевые слова: арматурный канат, устройство натяжения, рычажный механизм, силовой анализ, переменная структура, цанга

Для цитирования: Горлова О.Е., Зубков А.А., Колодежная Е.В., Кутлубаев И.М., Панфилова О.Р. Обоснование структуры и анализ функционирования устройства для натяжения арматурных канатов. Горная промышленность. 2024;(6):162–167. https://doi.org/10.30686/1609-9192-2024-6-162-167

Информация о статье

Поступила в редакцию: 24.10.2024

Поступила после рецензирования: 18.11.2024

Принята к публикации: 21.11.2024

Информация об авторах

Горлова Ольга Евгеньевна – доктор технических наук, профессор кафедры геологии, маркшейдерского дела и обогащения полезных ископаемых, Магнитогорский государственный технический университет им. Г.И. Носова, г. Магнитогорск, Российская Федерация; https://orcid.org/0000-0003-1142-0652; е-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Зубков Антон Анатольевич – доктор технических наук, генеральный директор, ООО «УралЭнергоРесурс», г. Магнитогорск, Российская Федерация; https://orcid.org/0000-0002-6778-743X; е-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Колодежная Екатерина Владимировна – кандидат технических наук, инженер-исследователь ЗАО «Урал Омега», г. Магнитогорск, Российская Федерация; е-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Кутлубаев Ильдар Мухаметович – доктор технических наук, профессор кафедры горных машин и транспортно-технологических комплексов, Магнитогорский государственный технический университет им. Г.И. Носова; научный консультант ООО «УралЭнергоРесурс», г. Магнитогорск, Российская Федерация; https://orcid.org/0000-0002-1761-4258; е-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Панфилова Ольга Рашидовна – кандидат технических наук, доцент кафедры горных машин и транспортно-технологических комплексов, Магнитогорский государственный технический университет им. Г.И. Носова, г. Магнитогорск, Российская Федерация; е-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Введение

Арматурные канаты (АК) изначально широко использовались в строительной индустрии для предварительного напряжения конструкционных элементов сооружений [1; 2]. Положительный опыт был использован в горном деле с широким спектром возможного применения. АК применяются для установки подвесных монорельсовых дорог без фундаментной установки станций ленточных конвейеров [3; 4], укрепления склонов [5–7], поддержания горных выработок [3; 4; 8]. Имеется положительный опыт применения АК для блокировки развития трещин в горном массиве [9–11]. Активно используются АК в технологии двухуровневого крепления поверхности выработок [3; 12].

При этом выполняется натяжение каната. По результатам экспериментальных исследований авторы определили необходимую с их точки зрения величину натяжения в 30% от номинальной нагрузочной способности каната [13]. Зависимость несущей способности от соотношения диаметра каната и шпура представлена в работе [14]. Экспериментально подтверждена возможность использования АК для поддержки горных выработок, выполненных из углепластика [15].

За счет создания контролируемого натяжения АК в строительных конструкциях обеспечивается снижение размеров поперечных сечений балок, в горных массивах – устойчивость поверхности выработки.

Натяжение каната при производстве строительных конструкций осуществляется гидравлическим натяжным устройством [1]. Его использование возможно при длине свободного конца АК не менее 200–300 мм. Установка АК осуществляется с минимальным набором соединительных деталей и относительно проста в реализации в стационарных условиях, допускающих использование индивидуальных приводов. При этом наиболее ответственной является операция захвата и натяжения каната. Во всех известных решениях они выполняются с использованием цангового зажима.

Технология, реализуемая при закреплении поверхностей выработок, включает: введение каната в шпур, заполненный твердеющей смесью, закрепление каната в смеси, захват конца каната, выведенного из шпура, натяжение каната и фиксацию при заданной нагрузке. Работы, как правило, выполняются в стесненных условиях и на высоте.

Сложность действий, выполняемых со свободным концом каната, определила активное использование АК, имеющих специальную конструкцию [12]. Канатные анкеры типа АК01, АК01-121 имеют на свободном конце цилиндрический наконечник с резьбой или петлю. Такие конструкции удобны при подвесном креплении технологического оборудования [3; 4], так как обеспечивают непосредственное сопряжение каната с рамами. Конструкции с использованием АК для укрепления поверхности выработок и откосов являются достаточно затратными и требуют тщательного контроля глубины заложения каната в шпур. Для установки и натяжения АК, укрепляющих поверхность выработки, за рубежом разработаны специальные механизированные комплексы [16]. В силу известных обстоятельств апробированные технологии и импортное оборудование недоступны российским предприятиям.

В связи с этим возникла необходимость разработки устройства для натяжения АК, адаптированного к условиям выполнения работ в шахте.

Постановка задачи

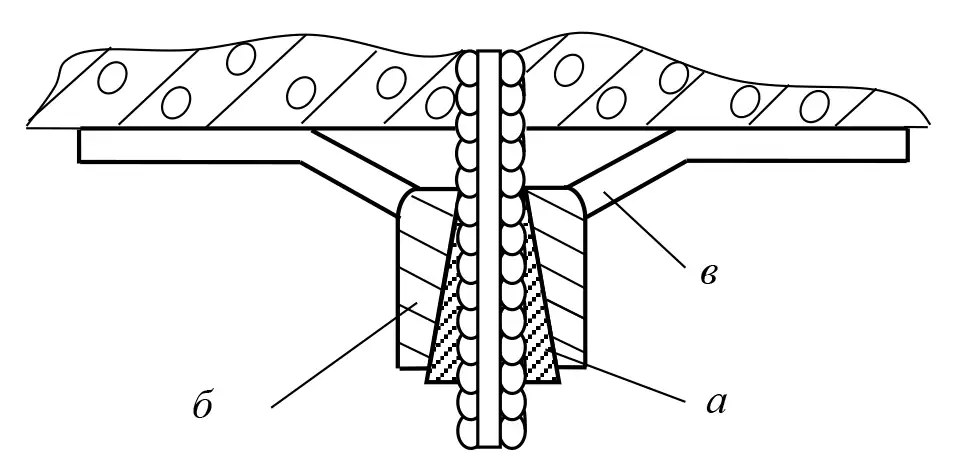

Усложняющиеся условия добычи полезных ископаемых определили необходимость перехода от АК, свободно установленных в шпуре, к предварительно напряженным [4]. При этом изменились конструкция узла сопряжения АК с поверхностью выработки (рис. 1) и технологические требования. Поджим опорной плиты и последующая фиксация выполняются с использованием цанги а, вводимой в обойму б.

Рис. 1 Узел сопряжения арматурного каната – укрепляемая поверхность: а – цанга; б – обойма; в – опорная плита; г – канатный анкер

Рис. 1 Узел сопряжения арматурного каната – укрепляемая поверхность: а – цанга; б – обойма; в – опорная плита; г – канатный анкер

Fig. 1 The cable bolt coupling unit – surface to be reinforced: a – collet, b – holder, c – base plate, d – cable bolt

Анализ процесса натяжения АК

Натяжение АК включает пять последовательных этапов (операций): захват конца каната, поджатие обоймы б к опорной плите в и дальше к поверхности выработки, натяжение конца АК, запрессовка цанги а в обойму б, освобождение конца каната (рис. 1). При этом на каждой операции меняется объект силового воздействия. Как следствие, в пределах одного устройства меняется выходное звено, выполняющее активные действия. Процесс натяжения АК может быть осуществлен по одному из двух подходов построения устройства.

В соответствии с первым из них применяются несколько приводов, каждый из которых обеспечивает движение собственного выходного звена [5].

В соответствии со вторым предполагается использование только одного привода. Вариант такого подхода представлен в работе [13]. Натяжение выполняется специальным гидроцилиндром с тянущим усилием 7,2 т (72 кН) и рабочим ходом 100 мм. Его работа обеспечивается пневмогидравлическим насосом. Общая масса установки с заправленной гидросистемой составляет 16 кг. Для захвата каната длина его свободного конца должна быть не менее 250 мм. Работа выполняется с привлечением двух исполнителей.

Один общий привод может быть выполнен на основе использования механизма с переменной структурой. В этом случае структурная схема устройства изначально имеет несколько степеней подвижности, но на каждом этапе реализуется только одна из них. Принцип построения таких схем разработан и применен в адаптивных захватных модулях с несколькими поочередно активируемыми выходными звеньями [17]. В основе идеи – использование в конструкции упругих элементов. Переход от одного варианта структурной схемы к следующей выполняется при их деформации – после достижения заданных нагрузок, и контакте текущего выходного звена с внешним объектом. Целесообразно использовать данный принцип построения в устройстве натяжения АК.

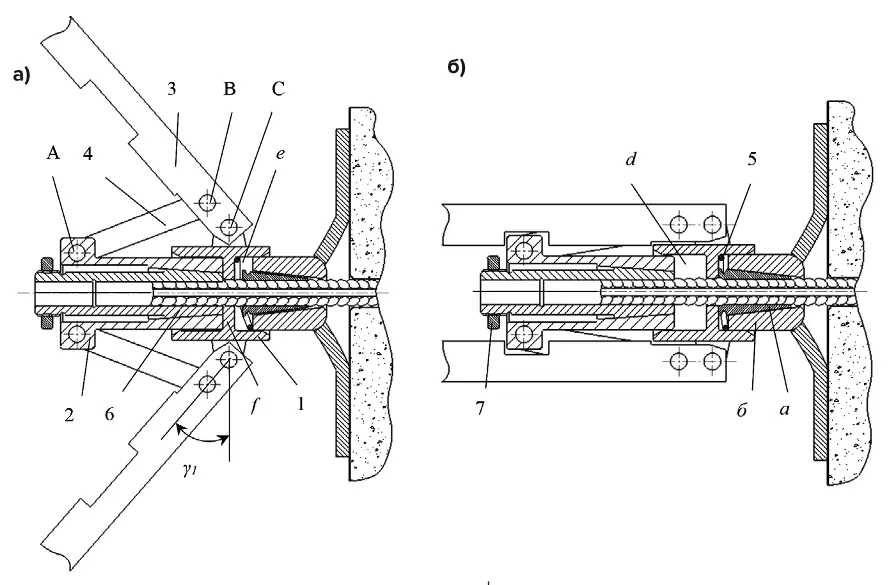

Конструкция натяжного устройства

Общая схема натяжного устройства представлена на рис. 2. Элементы АК, составляющие узла сопряжения (см. рис. 1), в состав устройства не входят, но участвуют в процессе натяжения и фиксации как внешние объекты. Устройство для натяжения и фиксации АК включает подвижный корпус 1. Внутри корпуса по цилиндрической поверхности с возможностью свободного движения установлен ползун 2. На корпусе в средней его части через вращательные пары С закреплены оппозитно два ведущих рычага 3. Каждый рычаг 3 через вращательную пару B соединен с шатуном 4. Последний через пару A соединен с ползуном 2. В исходном положении приводные рычаги разведены и образуют с нормалью к оси АК угол γ1 = 40–50°.

Рис. 2 Устройство для натяжения арматурного каната: a – исходное положение; б – конечное положение

Рис. 2 Устройство для натяжения арматурного каната: a – исходное положение; б – конечное положение

Fig. 2 Device for cable bolt tensioning: a – initial position, b – final position

Внутренняя цилиндрическая поверхность корпуса 1 разделена на две полости буртиком f, соответственно на d и e. В полости d размещается ползун 2. В ползуне 2 выполнена коническая поверхность с углом конуса α = 4–11°. Ползун 2 сопрягается со стопорной цангой 6 по конической поверхности. На ее хвостовой части, выступающей за пределы ползуна 2, нарезана резьба и на нее навинчена гайка 7.

В полость e закладывается обойма б и пружина 5. Пружина 5 выполняется с внутренним диаметром, превышающим внешний диаметр цанги a и упирается в буртик f с одной стороны и обойму б – с другой. Угол конуса в обойме б и цанге a выполняется в пределах от 11 до 21°.

Аналитическая модель рычажного механизма

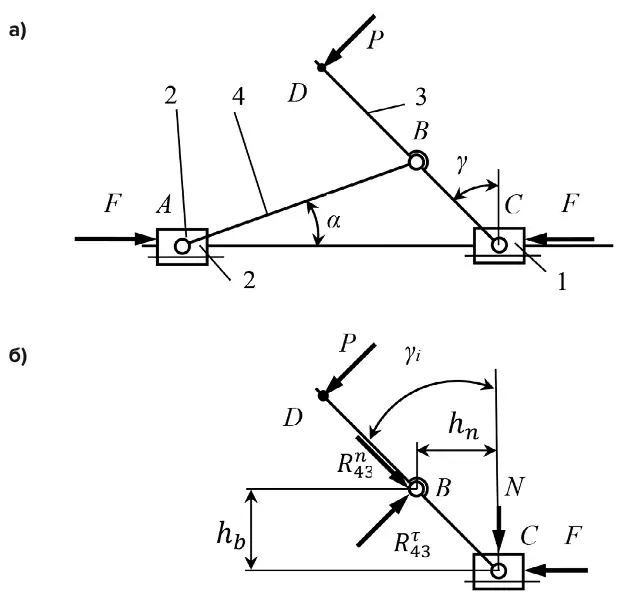

В основе конструкции устройства натяжения – рычажный механизм с внутренним входом [18] и переменной структурой (рис. 3). Ведущим звеном является коромысло CD, выходные звенья – ползун 2, корпус 1.

Рис. 3 Нагружение устройства натяжения: а – рычажного механизма; б – группы Ассура из звеньев 1, 3

Рис. 3 Нагружение устройства натяжения: а – рычажного механизма; б – группы Ассура из звеньев 1, 3

Fig. 3 Loading of the tensioning device: a – lever mechanism; b – Assur group of links 1, 3

Для силового анализа целесообразно использовать известный метод плана сил [19]. Следует определить аналитическую зависимость между усилием на коромысле P, действующим в точке D, и создаваемой силой F на выходных звеньях 1, 2 (рис. 3, а).

Поскольку механизм имеет внутренний вход, достаточно рассмотреть условие равновесия только группы звеньев 1 и 3 (рис. 3, б).

Из условия равновесия в форме уравнения моментов относительно точки B имеем

MB = – Fх hb – Nхhn + PхlBD = 0 . (1)

Из уравнения (1) следует

P = (Fх hb + Nхhn)/lBD, (2)

где

hb = lCB х cosγi; (3)

hn = lCB х sinγi. (4)

Уравнение содержит неизвестную величину N – реакцию между корпусом 1 и канатом. В силу зеркальной симметричности конструкции аналогичная по величине, но обратная по направлению реакция действует на второй («зеркальной») части устройства – N. Уравновешенные реакции N замыкаются на корпусе 1 и на канат не передаются. В связи с этим в уравнении (2) второе слагаемое следует исключить

Pi = (Fi х lCB х cosγi)/lBD . (5)

По зависимости (5) можно при заданной величине усилия на рычаге Pi определить значение Fi, создаваемое на канате и на корпусе 1 (цанге а).

Работа натяжного устройства

Первый этап. Осуществляется установка устройства на конце каната. На него навешивается опорная плита в, надевается рабочая обойма б с цангой а (см. рис. 1). Рычаги 3 в исходном положении отведены от нормали к оси каната на угол γ1. Корпус 1 надвигается на обойму б. Конец каната вводится в цангу а и далее в цангу 6. К торцу цанги 6, выступающему из ползуна 2, прикладывается небольшое усилие F1 = 20–30 Н, что обеспечивает плотный ее контакт с ползуном 2 и концом каната.

Второй этап. Осуществляется поворот рычагов 3 на угол γ2. Реализуется смещение ползуна 2 на 2–3 мм в направлении от корпуса 1 и жесткая фиксация цанги 6 на канате.

Третий этап. При дальнейшем повороте рычагов 3 на угол γ2 корпус 1 смещается к укрепляемой поверхности. Через буртик f усилие передается на пружину 5, через нее на обойму б и далее на опорную плиту в. Обеспечивается поджатие последней к поверхности выработки.

Усилие поджатия определяется жесткостью пружины 5. В реализованной конструкции использовалась пружинная шайба диаметром 48 мм и предельным усилием деформации 8879 Н. Этап заканчивается достижением буртиком f торца цанги а. На третьем этапе сила прижатия опорной плиты и натяжения каната F3 достигает величины, превышающей 8000 Н.

Четвертый этап. Рычаги 3 поворачиваются на угол γ4. Обойма б неподвижна, корпус 1 движется к укрепляемой поверхности совместно с цангой а, поджимая ее в обойму б с силой F4.

Пятый этап. Съем устройства с конца каната. Выполняется с использованием гайки 7, наворачиваемой на конце цанги 6 до упора в ползун 2. Это обеспечивает смещение цанги 6 в направлении из ползуна 2 и освобождение конца каната. Устройство без сопротивления снимается с конца каната.

Кинематический и силовой анализ работы устройства

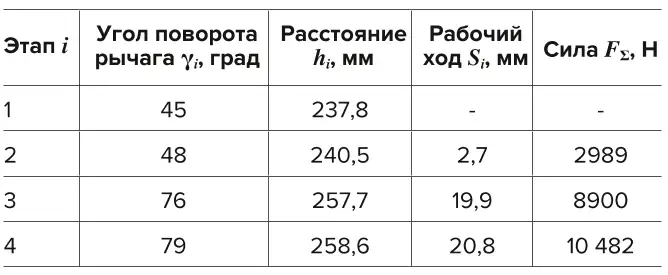

Величина рабочего хода выходного звена определяется на каждом этапе углом поворота рычага γi и определяется выражением:

Si = hi − hi−1, (6)

где hi – расстояние между точками A и C, соответствующее данному этапу i (i = 1 – 4). Значение hi определяется из условия замкнутости векторного контура ACB

hi = lCB х sinγi + lAB х cos (arc sin ((lCB х cos γi)/ lAB )). (7)

Исходя из обеспечения компактности приняты следующие значения геометрических параметров: lAB = 200 мм, lСB = 60 мм, lBD = 200 мм. При принятых значениях рассчитаны перемещения и усилия на выходных звеньях (табл. 1).

Таблица 1 Параметры, характеризующие этапы натяжения арматурного каната

Таблица 1 Parameters characterizing the cable bolt tensioning stages

Величина силы P принята равной 100 Н. Итоговое значение силы на выходных звеньях FΣ суммируется от двух «зеркальных» рычажных механизмов.

Угол поворота рычагов на четвертом этапе ограничивается 80°. Это обусловлено тем, что реакции, возникающие в кинематических парах, ведут к деформации их осей, выполненных диаметром 8 мм. Устройство имеет максимальные габариты 435х460 мм и массу 3,8 кг.

Относительно требуемого усилия и величины перемещения конца каната следует отметить следующее.

В строительных конструкциях канат натягивается между точками закрепления на форме до заливки бетона. В шпуре АК зафиксирован смесью без возможности смещения. При натяжении конца АК не должно происходить разрушения сопряжения «канат – закрепляющая смесь» или «смесь – шпур». Усилие натяжения необходимо только для плотного поджатия опорной плиты к укрепляемой поверхности. Для выполнения данного действия вполне достаточно силы F в пределах 10 000 Н и перемещения 20 мм.

Заключение

1. Укрепление поверхности выработок АК с предварительным натяжением может выполняться компактным мобильным устройством с механическим приводом.

2. Использование механизма с переменной структурой при построении устройства обеспечивает выполнение всех этапов натяжения конца АК от одного привода.

3. Рычажный механизм позволяет редуцировать внешнее усилие в 15–50 раз. Это обеспечивает требуемое силовое воздействие на всех этапах захвата и натяжение АК без привлечения гидравлических или электрических приводов.

Список литературы

1. Мусихин В.А. Преимущества арматурного стального каната с точечным касанием проволок. Вестник ЮжноУральского государственного университета. Серия: Строительство и архитектура. 2016;16(2):11–17. https://doi.org/10.14529/build160202 Musikhin V.A. Advantages of prestressed steel strand with point contact of wires. Bulletin of the South Ural State University. Series Construction Engineering and Architecture. 2016;16(2):11–17. (In Russ.) https://doi.org/10.14529/build160202

2. Шапиро Д.М., Тютин А.П. Нелинейное деформирование и несущая способность мостовых плитно-балочных железобетонных пролётных строений. Строительная механика и конструкции. 2014;(1):78–88. Shapiro D.M., Tyutin A.P. Nonlinear deformation and bearing capacity of bridge slab-beam concrete spans. Structural Mechanics and Structures. 2014;(1):78–88. (In Russ.)

3. Гречишкин П.В., Разумов Е.А., Заятдинов Д.Ф., Чугайнов С.С. Современные технологии двухуровневого анкерного крепления: перспективы применения при отработке рудных месторождений полезных ископаемых в различных горно-геологических условиях. Горный информационно-аналитический бюллетень. 2016;(10):182–200. Grechishkin P.V., Razumov E.A., Zayatdinov D.F., Chugaynov S.S. Modern technologies of rock bolting and cable bolting: perspectives on implementation for different mining methods and mine conditions. Mining Informational and Analytical Bulletin. 2016;(10):182–200. (In Russ.)

4. Дудин А.А. Вахрушев Е.В., Злобин С.Е., Лапшин А.В., Дацкевич Н.Ю., Матвеев А.С., Сизинцев Д.Е. Опыт применения канатных анкеров с повышенной несущей способностью в условиях ООО «Шахта «Осинниковская». Уголь. 2020;(3):34–37. https://doi.org/10.18796/0041-5790-2020-3-34-37 Dudin A.A., Vachrushev E.V., Zlobin S.E., Lapshin A.V., Datskevich N.Yu., Matveev A.S., Sizintsev D.E. The experience of using rope anchors with increased bearing capacity in the conditions of “Osinnikovskaya” mine LLC. Ugol’. 2020;(3): 34–37. (In Russ.) https://doi.org/10.18796/0041-5790-2020-3-34-37

5. Прохоренко Е.Н., Преснов О.М. Использование анкерных устройств в строительстве гибких подпорных стен. Вестник науки. 2024;1(5):617–620. Режим доступа: https://www.вестник-науки.рф/article/14294 (дата обращения:

23.09.2024). Prokhorenko E.N., Presnov O.M. Use of anchor devices in construction of flexible retaining walls. Vestnik Nauki. 2024;1(5):617–620. (In Russ.) Available at: https://www.вестник-науки.рф/article/14294 (accessed: 23.09.2024).

6. Рыльникова М.В., Волков П.В., Агарков И.Б. Разработка технологических схем и обоснование параметров крепления восточного борта карьера «Железный» тросово-канатными анкерами на основе формирования и анализа больших данных. Горная промышленность. 2023;(6):81–88. https://doi.org/10.30686/1609-9192-2023-6-81-88 Rylnikova M.V., Volkov P.V., Agarkov I.B. Development of technological schemes and justification of parameters for bolting the eastern wall of the Zhelezny open-pit with cable and rope bolts based on collection and analysis of Big Data. Russian Mining Industry. 2023;(6):81–88. (In Russ.) https://doi.org/10.30686/1609-9192-2023-6-81-88

7. Викулов В.М. Обоснование эффективности конструкций восходящей анкерной крепи и оценка устойчивости ограждений стен глубоких котлованов. Известия высших учебных заведений. Горный журнал. 2018;(7):28–36. https://doi.org/10.21440/0536-1028-2018-7-28-36 Vikulov V.M. Substantiation of ascending anchor support effectiveness and the estimation of deep foundation pit wall barriers stability. Izvestiya Vysshikh Uchebnykh Zavedenii. Gornyi Zhurnal. 2018;(7):28–36. (In Russ.) https://doi.org/10.21440/0536-1028-2018-7-28-36

8. Масаев Ю.А., Масаев В.Ю., Копытов А.И. Развитие и совершенствование конструкций крепей для подземных горных выработок и сооружений. Вестник научного центра по безопасности работ в угольной промышленности. 2020;(3):42–48. Masaev Yu.A., Masaev V.Yu., Kopytov A.I. Development and improvement of support structures for under-ground mine workings and structures. Bulletin of Research Center for Safety in Coal Industry (Industial Safety). 2020;(3):42–48. (In Russ.)

9. Luo T.X.H., Lai W.W.L., Giannopoulos A. Forward modelling on GPR responses of subsurface air voids. Tunnelling and Underground Space Technology. 2020;103:103521. https://doi.org/10.1016/j.tust.2020.103521

10. Ma H.-C., Tan X.-H., Qian J.-Z., Hou X.-L. Theoretical analysis of anchorage mechanism for rock bolt including local stripping bolt. International Journal of Rock Mechanics and Mining Sciences. 2019;122:104080. https://doi.org/10.1016/j.ijrmms.2019.104080

11. Ding W., Huang X., Wang Z., Chen L. Experimental study on the shear performance of a prestressed anchored jointed rocklike mass under different corrosion levels. International Journal of Rock Mechanics and Mining Sciences. 2022;158:105209. https://doi.org/10.1016/j.ijrmms.2022.105209

12. Еременко В.А., Разумов Е.А., Заятдинов Д.Ф., Позолотин А.С., Прохватилов С.А., Красилов С.Ю. Совершенствование двухуровневой технологии анкерного крепления широких сопряжений горных выработок. Горный информационно-аналитический бюллетень. 2013;(5):20–29. Режим доступа: https://giab-online.ru/files/Data/2013/5/20-29_Eremenko_5_2013.pdf (дата обращения: 23.09.2024). Eremenko V.A., Razumov E.A., Zayatdinov D.F., Pozolotin A.S., Prokhvatilov S.A., Krasilov S.Yu. Improving the two-tier technology anchorage broad mate of mine workings. Mining Informational and Analytical Bulletin. 2013;(5):20–29. (In Russ.) Available at: https://giab-online.ru/files/Data/2013/5/20-29_Eremenko_5_2013.pdf (accessed: 23.09.2024).

13. Устинов А.К., Ксенафонтов А.Н., Тациенко В.П., Царев Д.В. Опытно-промышленные испытания технологии предварительного натяжения канатов трособетонной крепи в горных выработках рудника «Октябрьский». Горный журнал. 2024;(3):61–65. https://doi.org/10.17580/gzh.2024.03.08 Ustinov A.K., Ksenafontov A.N., Tatsienko V.P., Tsarev D.V. Pilot testing of pretension rock bolting technology in Oktyabrsky Mine. Gornyi Zhurnal. 2024;(3):61–65. (In Russ.) https://doi.org/10.17580/gzh.2024.03.08

14. Chen J., Liu P., Liu L., Zeng B., H Zhao., Zhang C. et al. Anchorage performance of a modified cable anchor subjected to different joint opening conditions. Construction and Building Materials. 2022;336:127558. https://doi.org/10.1016/j.conbuildmat.2022.127558

15. Zhuge P., Yu Y., Cai C.S., Zhang Z.-H., Ding Y. Mechanical behavior and optimal design method for innovative CFRP cable anchor. Journal of Composites for Construction. 2019;23(1):04018067. https://doi.org/10.1061/(ASCE)CC.1943-5614.000090

16. Fischer G., Ruiz-Tagle J., Bucher R., Luis R. Ground support installations, using a mechanised unroller and flexible hightensile strength chain link mesh. In: Wesseloo J. (ed.) Deep Mining 2017: Proceedings of the Eighth International Conference on Deep and High Stress Mining. Perth: Australian Centre for Geomechanics; 2017, pp. 773–784. https://doi.org/10.36487/ACG_rep/1704_53_Bucher

17. Жданова Ю.И. Структурный синтез антропоморфного захвата с адаптивным управлением движением выходных звеньев. Современная наука и инновации. 2020;(4):18–27. https://doi.org/10.37493/2307-910X.2020.4.2 Zhdanova Yu.I. Structural synthesis of anthropomorphic capture with adaptive motion control of output links. Modern Science and Innovations. 2020;(4):18–27. (In Russ.) https://doi.org/10.37493/2307-910X.2020.4.2

18. Богданов А.А., Горбанева А.С., Кутлубаев И.М., Панфилова О.Р. Основы расчета нагрузок на кулисные механизмы, используемые в антропоморфных роботах. Мехатроника, автоматизация, управление. 2015;16(1):28–32. Режим доступа: https://mech.novtex.ru/jour/article/view/107 (дата обращения: 23.09.2024). Bogdanov A.A., Gorbaneva A.S., Kutlubaev I.M., Panfilova O.R. The Basis of Load Analysis on Coulisse Mechanism, Applied for Anthropomorphic Robots. Mekhatronika, Avtomatizatsiya, Upravlenie. 2015;16(1):28–32. (In Russ.) Available at: https://mech.novtex.ru/jour/article/view/107 (accessed: 23.09.2024).

19. Артоболевский И.И. Теория механизмов и машин. М.: URSS; 2019. 640 с.