Оценка технического состояния опорных подшипников скольжения барабанной мельницы при эксплуатации в составе арктического комплекса горного оборудования

А.С. Корогодин, С.Л. Иванов

А.С. Корогодин, С.Л. Иванов

Санкт-Петербургский горный университет императрицы Екатерины II, г. Санкт-Петербург, Российская Федерация

Горная Промышленность №6 / 2024 стр. 144-151

Резюме: Представлены материалы обеспечения поддержания заданного уровня готовности горного оборудования дезинтеграции эксплуатируемого в составе плавучего комплекса горного оборудования, применяемого в рамках инновационной геотехнологии по разработке месторождения «Павловское» на острове Южный архипелага Новая Земля. Подход к организации технического обслуживания и ремонта барабанных мельниц плавучего комплекса основывается на комбинированной иерархической системе в зависимости от оценки уровня рисков возникающих отказов по адаптированному методу Файна–Кинни с прогнозированием остаточного ресурса подшипниковых узлов скольжения путём оценки их тепловых полей по картам Шухарта в ходе проведения мониторинга в режиме реального времени. Такой подход позволяет прогнозировать сроки для проведения профилактического ремонта опорных узлов барабанной мельницы непосредственно на месте стационарного стояния горного оборудования с использованием приставных станочных модулей.

Ключевые слова: процесс изнашивания опорных узлов скольжения, мониторинг по тепловым характеристикам, оборудование дезинтеграции, опорные подшипниковые узлы скольжения, карты Шухарта, оценка остаточного ресурса, плавучий комплекс горного оборудования, месторождение «Павловское»

Благодарности: Авторский коллектив выражает благодарность генеральному директору предприятия ПАО «ЗВЕЗДА» Скворцову Петру Петровичу, главному технологу Салихову Дамиру Даниловичу, его заместителю Солянику Антону Романовичу и руководителю группы проектирования оснастки, инструмента и испытательных стендов Кудряшову Владиславу Викторовичу за помощь и консультацию в проведении эксперимента.

Для цитирования: Корогодин А.С., Иванов С.Л. Оценка технического состояния опорных подшипников скольжения барабанной мельницы при эксплуатации в составе арктического комплекса горного оборудования. Горная промышленность. 2024;(6):144–151. https://doi.org/10.30686/1609-9192-2024-6-144-151

Информация о статье

Поступила в редакцию: 01.10.2024

Поступила после рецензирования: 18.11.2024

Принята к публикации: 23.11.2024

Информация об авторах

Корогодин Артур Сергеевич – аспирант кафедры машиностроения, Санкт-Петербургский горный университет императрицы Екатерины II, г. Санкт-Петербург, Российская Федерация; https://orcid.org/0000-0002-3398-6342; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Иванов Сергей Леонидович – доктор технических наук, профессор кафедры машиностроения, Санкт-Петербургский горный университет императрицы Екатерины II, г. СанктПетербург, Российская Федерация; https://orcid.org/0000-0002-7014-2464; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Введение

В настоящее время релевантным направлением в области освоения месторождений Арктики, содержащих металлические руды, на период ближайших нескольких десятилетий является возобновление разработки географически труднодоступных месторождений [1; 2]. Одним из пилотных проектов в разработке подобных месторождений, включенных в список по социально-экономическому развитию отечественных территорий Арктики, заявлено свинцово-цинковое серебросодержащее рудное поле «Павловское», располагающееся на острове Южный [3].

Инновационный подход к разработке месторождения строится на оригинальной геотехнологии, включающей применение для освоения месторождения «Павловское» специально спроектированного нестационарного плавучего комплекса горного оборудования, на борт которого будет перенесен основной объем операций по обогащению добываемой руды. Данный комплекс горного оборудования планируется базировать в заранее возведенном для этого портовом узле в непосредственной близости от Безымянского рудно-полиметаллического узла, тем самым снижая негативную техногенную нагрузку на близлежащую климатическую зону острова [4–6].

При положительном опыте внедрения геотехнологии, основанной на применении нестационарного плавучего комплекса горного оборудования, планируется и дальнейшее использование данного комплекса на других рудных металлосодержащих полях, аналогичных «Павловскому», что в долгосрочной перспективе должно окупить затраты на его проектирование и производство, как в случае с аналогичными внедряемыми инновационными геотехнологиями при добыче полезных ископаемых в труднодоступных зонах [7–9]. Продолжительность работы плавучего комплекса горного оборудования по предварительным подсчетам составит более 8 лет.

Разработка месторождения будет осуществляться открытым способом на основе продольной однобортовой и двухбортовой углубочной систем [10]. Выемка породы будет осуществляться буровзрывным способом. Добытое рудное сырье проходит стадию первичного дробления на территории месторождения в щековых дробилках, после чего транспортируется по системе дорог горными транспортными машинами от карьера до портового узла [11], где с помощью ленточных конвейеров рудный материал поставляется в отсек классификации пришвартованного плавучего комплекса горного оборудования. После классификации рудное сырье перенаправляется на палубное отделение с горными машинами дезинтеграции, основной объем которых составляют шаровые барабанные мельницы, с помощью которых осуществляется ряд стадий измельчения с последующей передачей сырья в отсек флотации.

При этом горное оборудование плавучего комплекса, в частности оборудование дезинтеграции, стационарно располагаясь в палубных отсеках комплекса, включено вместе с горным оборудованием карьеров в единую детерминированно взаимосвязанную технологическую цепочку оборудования по добыче и обогащению рудного сырья, обеспечивая тем самым непрерывный процесс получения концентратов. Соответственно работоспособность всего комплекса горного оборудования и эффективность применяемой геотехнологии напрямую зависят от надежности каждого из составляющих элементов комплекса [12–14].

Для проведения капитального ремонта не предусмотрено наличие специально выделенных палубных ремонтных участков или мастерских, которые позволили бы провести внеплановые работы по поддержанию работоспособности стационарно эксплуатируемого горного оборудования [15], к которому предъявляются повышенные требования безотказности.

Статистически основной объем необходимых проводимых работ по поддержанию заданного уровня работоспособности приходится на организацию ремонтных работ всей механической опорной и приводных частей [16], включающих в себя, в частности: ревизию приводной валовой части редукторов как основного, так и вспомогательного типа; капитальный ремонт барабана мельницы и его корпусных элементов, с обязательным проведением перебронировки внутренней рабочей части барабана вместе с цапфовыми торцевыми крышками; ремонт опорных узлов загрузочной и разгрузочной части цапфовых крышек наряду с регулировкой и проверкой питателя рудного сырья и заменой уплотнений различного типа, а также мелющих тел; замену изношенных шнеков мельницы или их частичный ремонт; прогонку всех маслосистем и при необходимости проведение ремонта насосных масляных установок вместе с промывкой змеевика водяного охлаждения; проведение комплекса работ по замене вкладышей опорных подшипников скольжения при зарождающихся отслоениях в баббитовом слое [17]. Весь перечисленный комплекс работ может выполняться только в рамках эффективно разработанной системы технического обслуживания и ремонта (ТОиР), основанной на адаптивной системе мониторинга вкупе с наличием в составе плавучего комплекса специально спроектированных модульных комплектов приставного станочного ремонтного оборудования, а также инновационных подходов к обработке металла резанием [18–20].

Чтобы обеспечить бесперебойную работоспособность всего применяемого горного оборудования плавучего комплекса путём поддержания его уровня надёжности, необходим переход от широко применяемого метода оценки по фактическому состоянию ресурсоопределяющих узлов на непрерывный метод контроля в режиме реального времени с возможностью прогнозирования остаточного ресурса [21; 22].

Таким образом, цель нового подхода заключается в обеспечении заданного уровня надёжности одного из ресурсоопределяющих элементов мельницы при рациональных затратах на его обеспечение. При предиктивном подходе эффективность работы горного оборудования должна оцениваться на всём временном промежутке эксплуатации комплекса с учётом технических, технологических и организационных факторов, взаимосвязанности их друг с другом [23], что глобально решается в рамках теротехнологии, обеспечивающей комплексный подход в рамках непрерывного мониторинга с выявлением и своевременным устранением причин, снижающих эффективность функционирования оборудования [24; 25].

Методы

Предлагаемая стратегия включает в свою основу иерархичность подходов к системам и узлам с точки зрения уровня рисков их отказов. При оценке рисков принят принцип Файна–Кинни, определяемый как произведение трех составляющих: вероятность, воздействие, последствия, выраженных баллах, назначенных с учетом: надзорной информации, возможности и целесообразности проведения мероприятий ТОиР [26]. За основу уровня ТО принят поузловой уровень разукомплектования с эшелоном ремонта базовых деталей на точке установки мельницы, без полной разборки корпуса. Концепция ТО подшипниковых цапф предполагает предупредительный характер при плановой оценке состояния подшипниковых узлов по состоянию масла в период проведения соответствующего осмотра и по контролю изменения теплового поля в подшипниковом узле [27]. Что касается методов ТО, то применимы параллельно-последовательный, эксплуатационный и метод ТО специализированным персоналом. По результатам мониторинга и допустимом риске проводят профилактическое ТО [28], в противном случае корректирующее с остановкой мельницы в удобный период времени. Формализованная методология контроля необходимости проведения ТОиР оборудования проводится с использованием контрольных Х карт Шухарта, что позволяет заблаговременно планировать сроки и время проведения ремонта, основываясь на постоянной оценке изменения ключевых параметров и характеристик [29], обладающих высокими показателями обратной связи и прямо пропорционально сказывающихся на работоспособности ресурсоопределяющих узлов [30].

Телеметрический подход в рамках внедрения и применения SCADA-систем позволяет преобразовывать технологический процесс в управляемый [31; 32], а также, основываясь на анализе технического состояния объекта по его полученным выходным характеристикам, даёт возможность в долгосрочной перспективе прогнозирования временного периода, в котором необходимо своевременное проведение ТОиР. Это позволяет провести актуализацию и корректировку плана мероприятий ТО в зависимости от состояния горного оборудования [33], эксплуатируемого в условиях плавучего комплекса, снизить нагрузку на ремонтное подразделение в условиях малой маневренности ресурсов и дает возможность распределения персонала сразу на несколько проблемных участков. Применение на оперативном горизонте планирования графика предупреждающего ТОиР на основе мониторинга состояния оборудования с автоматизированного места управления будет заключать в себе проведение регулярной оценки технического состояния подшипниковых опор скольжения барабанной мельницы в процессе её эксплуатации при выходе на режим, осуществляя надзорно-контрольные операции по оценке работоспособности мельницы по вторичным показателям, в качестве которых могут выступать: контроль состояния масла, температура внутри подшипникового узла скольжения, показатели возникающей вибрации узла трения-скольжения, уровень акустико-эмиссионных значений и характеристик, уровень давления масла в системе смазки и подачи в опорный подшипник, скачки в показателях энергопотребления и т.д.

Контроль состояния по анализу масла является весьма продолжительным и инерционным процессом. Вибродиагностика малоэффективна применительно к массивным системам с демпфирующими элементами. Контроль акустико-эмиссионного сигнала требует значительного времени на расшифровку сигнала и аналитическую базу для точной интерпретации результатов [34].

Для качественного прогнозирования остаточного ресурса опорных подшипниковых узлов предпочтительным в условиях замкнутых палубных пространств плавучего комплекса является мониторинг температуры внутри узлов трения-скольжения, что служит критерием качественного идентифицирования процесса изнашивания и позволяет производить оценку температурных показателей совмещенных с построением особых трендов на основе карт Шухарта (ГОСТ Р ИСО 7870-2–2015).

Оценка работоспособности опорных гидростатических подшипниковых узлов скольжения для выборок передаточных узлов осуществлялась на аттестованном испытательном стенде с механически замкнутым контуром, где нагрузка в системе изменялась ступенчато посредством гидравлического торсионного нагружателя в течение времени, ограничиваемого предельным временем испытаний или по показаниям диагностических датчиков (в случае резкого отклонения наблюдаемых температурных значений друг от друга) при нормальных климатических условиях. Продолжительность испытаний составляла от 60 до 500 ч. Регистрация показаний параметров работоспособности и создаваемой мощности в системе производились АСУ в режиме реального времени с автоматизированного рабочего места. Снятие температурных значений подшипникового узла скольжения проводилось с помощью термопреобразователя ТПК-67-060, также контролировалось и давление масла, подаваемого в узел, с помощью преобразователя давления ПДК-67-И-01М0. Исследования выборок передаточных узлов проводилась при следующих нормальных климатических условиях: температура окружающей среды от +15 до +35 °С при показателях относительной влажности воздуха от 45 до 80% и атмосферном давлении от 86 до 106 кПа. Температура используемой охлаждающей воды находилась в пределах от 0 до 30 °С. Измерения геометрических характеристик пустотелых подшипниковых цапф до и после проведения испытаний проводились на поверенной контрольно-измерительной машине Dea Delta мод. PERFOMANCE типоразмера 35.51.25. Измерение диаметра и круглости цапфы производилось в трех сечениях с обкаткой щупа в 15 точках по сечению. Измерение профиля продольного сечения осуществлялось при обкатке направляющей цапфы в 20 точках с двух сторон в рамках одной плоскости. Радиальное биение, соосность и параллельность осей цапф оценивались при базировании по общей оси вращения двух соосных цилиндрических пустотелых цапф. Мониторинг работоспособного состояния подшипниковых узлов скольжения осуществлялся по интенсивности нарастания температуры подшипников и величине ее стабилизации для каждого из подшипников с последующей контрольной оценкой изменения в геометрии опорных пустотелых цапф и заключением о наличии на поверхностях дефектов на цапфах и баббитовых вкладышах скольжения на этапе переборки подшипникового узла для каждой серии экспериментов.

Материал пустотелых опорных цапф передаточных узлов скольжения – 18Х2Н4МА. Составные вкладыши подшипников выполнены из баббита Б88. Геометрические номинальные габаритные характеристики пустотелых цапф составляют: 228 мм в длину при диаметре в 300 мм. Для создания масляной плёнки и скольжения цапфы по баббитовым вкладышам применялось минеральное турбинное масло ТП-46.

Снятие показаний изменения температуры внутри подшипникового узла производилось в режиме реального времени с периодичностью вывода данных через каждые 10 мин для удобства проведения дальнейших расчётов и составления средней Х карты температурных полей. При этом контроль температурной характеристики осуществлялся только при входе передаточного узла на максимальный режим работы, характеризующийся создаваемой мощностью в замкнутой системе стенда равной 20 МВт. Температурная характеристика при этом анализировалась при выходе на максимальный режим для исследуемого передаточного оборудования без учёта процесса выхода на режим и остановок.

Результаты

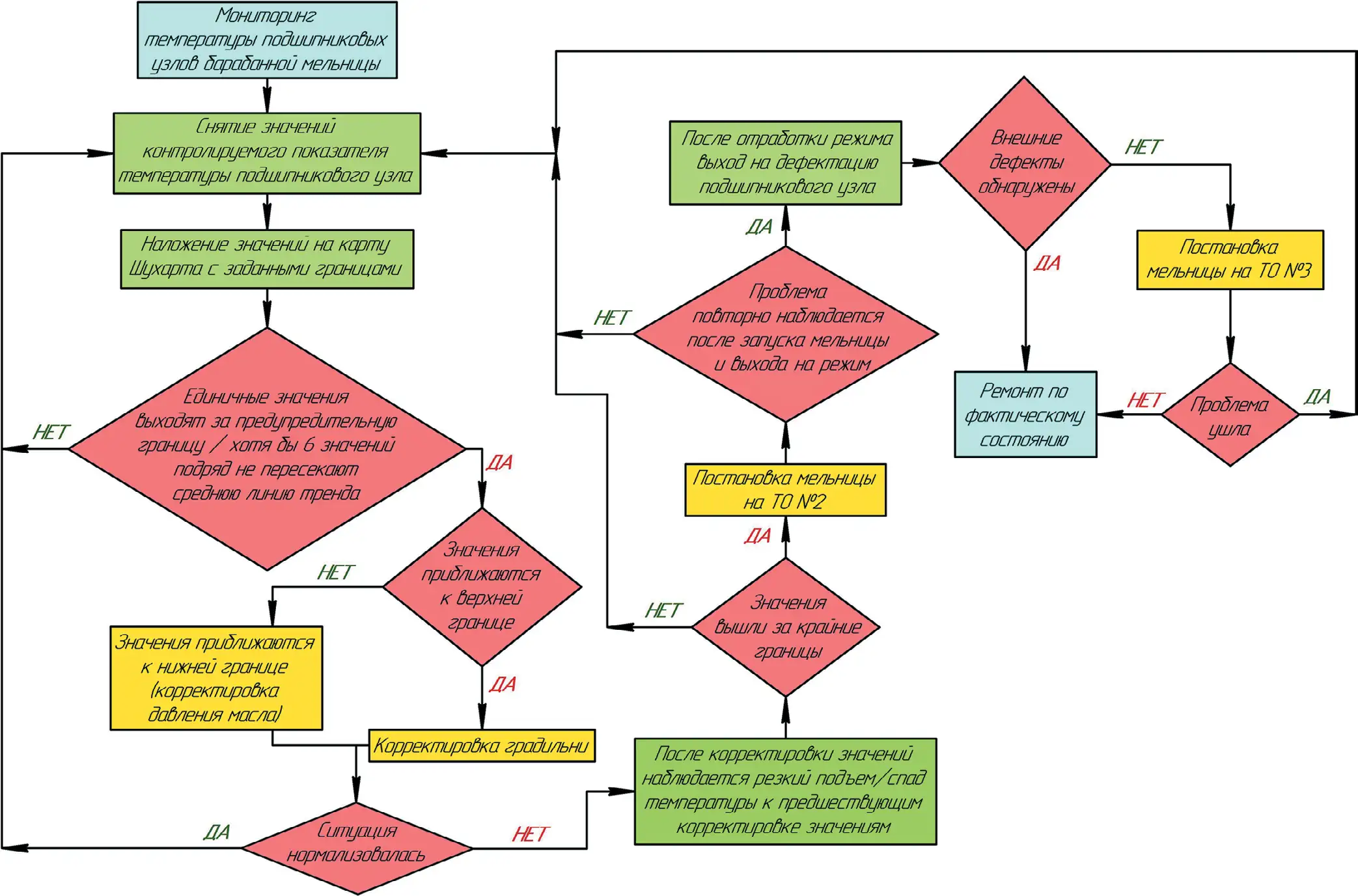

Из базы проведенных экспериментов по оценке температуры подшипников скольжения были отобраны 24 выборки, а именно исследовались 24 передаточных узла на коренных подшипниках скольжения. На основе полученных в ходе эксперимента данных согласно предлагаемой методике мониторинга работоспособности подшипникового узла в режиме реального времени по его температурным показателям разработана блок-схема принятия корректирующих мероприятий с оценкой критичности риска аварийных отказов и необходимости своевременного проведения ТОиР, которая представлена на рис. 1.

Рис. 1 Блок-схема корректирующих мероприятий с оценкой критичности риска аварийных отказов и необходимости проведения ТОиР

Рис. 1 Блок-схема корректирующих мероприятий с оценкой критичности риска аварийных отказов и необходимости проведения ТОиР

Fig. 1 A block diagram of corrective actions with assessment of the risk severity of emergency failures and the need for the maintenance and repair activities

Также скорректирована ранее предлагаемая структура системы ТО [26] применительно к шаровой барабанной мельнице, эксплуатируемой в составе плавучего комплекса горного оборудования. Данная структура ТО представляет собой системный комплекс, являющийся необходимым для обеспечения нормального заданного уровня готовности горного оборудования дезинтеграции при минимизации затрачиваемых на это ресурсов. Уровень ТО принят с видом поузлового разукомплектования с концентрацией эшелонов ремонта ресурсообразующих узлов на точке установки мельницы, без полной разборки корпуса. Концепция ТО подшипниковых цапф предполагает предупредительный характер при плановой оценке состояния подшипниковых узлов по состоянию масла и мониторинге технического состояния по сигналу акустической эмиссии и контролю изменения теплового поля.

Теротехнологический подход представляет в своей основе эффективный подход к обеспечению работы оборудования на всех стадиях: технической, технологической, организационной, и предлагает адаптивный подход к выбору методов и средств проведения ТОиР по фактическому состоянию на основе данных мониторинга ресурсоопределяющих узлов горного оборудования.

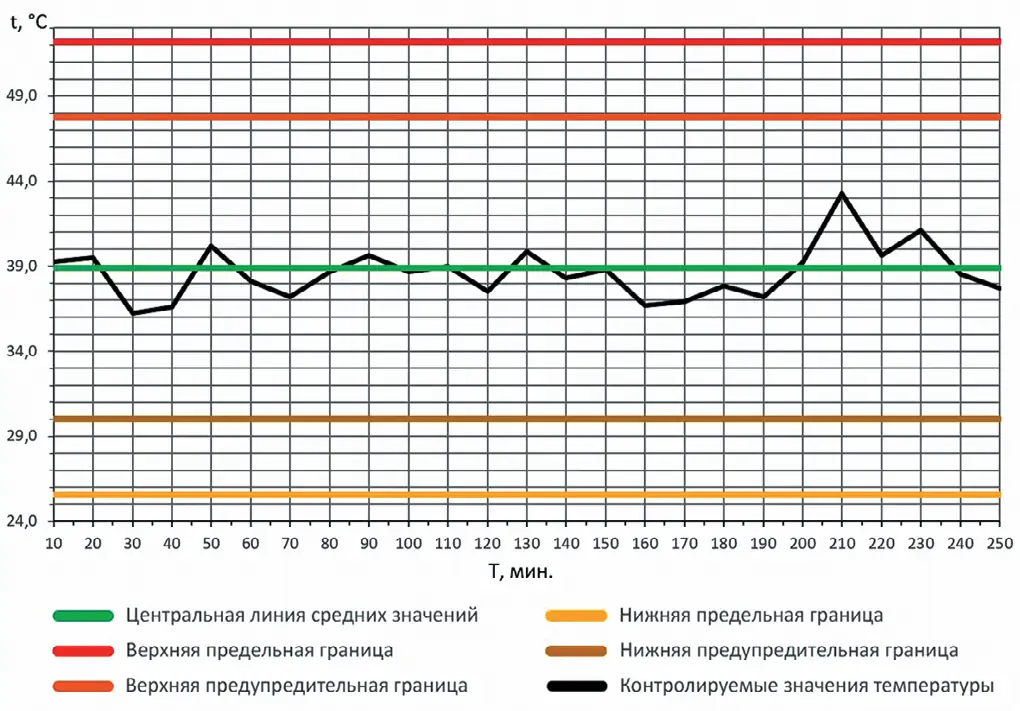

На основе выборок были построены нижние и верхние границы предупреждения, а также крайние границы стоп-линии). Границы карт Шухарта определялись путем проведения расчетов на основе температурных данных 24 выборок с 25 измерениями в каждой. Для средней Х карты Шухарта, построенной на основе полученных экспериментальных данных, получены значения: средняя температура – 38,9 °С; стандартное отклонение σ для n–1 – 4,43 °C; нижняя предельная граница для 3σ – 25,6 °C; верхняя предельная граница для 3σ – 52,2 °C; нижняя предупредительная граница для 2σ – 30,0 °C; верхняя предупредительная граница для 2σ – 47,8 °C.

Обсуждение результатов

В процессе работы мельницы производился мониторинг опорного подшипникового узла в режиме реального времени с наложением полученных температурных данных на эмпирически полученную карту Шухарта с фиксированными значениями границ (рис. 2).

Рис. 2 Мониторинг опорного подшипникового узла скольжения в режиме реального времени с наложением полученных нормальных температурных данных на эмпирически полученную карту Шухарта с фиксированными значениями границ

Рис. 2 Мониторинг опорного подшипникового узла скольжения в режиме реального времени с наложением полученных нормальных температурных данных на эмпирически полученную карту Шухарта с фиксированными значениями границ

Fig. 2 Real-time monitoring of the journal bearings with the superimposed normal temperature values obtained using the empirically derived Shewhart chart with the fixed boundary values

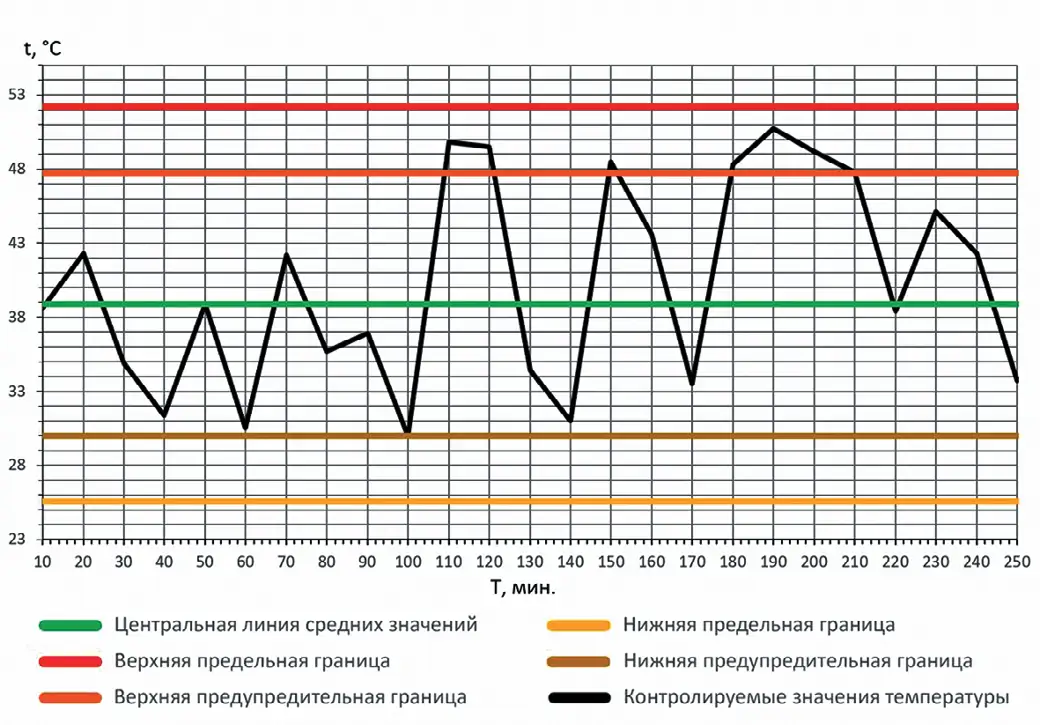

При достижении температурных значений внутри подшипника предупредительных зон своевременно может быть произведена корректировка работы оборудования. При нерезком изменении показателей температуры ее изменение в большинстве случаев может быть вызвано изменением внешних условий среды [35]. Изменяя в АСУ ТП параметры подачи давления масла или же степень охлаждения в гладильне– заблаговременно можно отладить процесс (рис. 3). При этом охлаждающая система должна обеспечивать эффективное охлаждение масла с температуры не более 85 °С на выходе до температуры не более 50 °С на входе при прокачке масла со скоростью до 65 т/ч. Регулировка давления может осуществляться до 4 МПа.

Рис. 3 Мониторинг температуры опорного подшипникового узла скольжения в режиме реального времени с корректировкой работы оборудования и наложением полученных температурных данных на эмпирически полученную карту Шухарта с фиксированными значениями границ

Рис. 3 Мониторинг температуры опорного подшипникового узла скольжения в режиме реального времени с корректировкой работы оборудования и наложением полученных температурных данных на эмпирически полученную карту Шухарта с фиксированными значениями границ

Fig. 3 Real-time monitoring of the journal bearing temperature with correction of the equipment operation and the superimposed temperature values obtained using the empirically derived Shewhart chart with the fixed boundary values

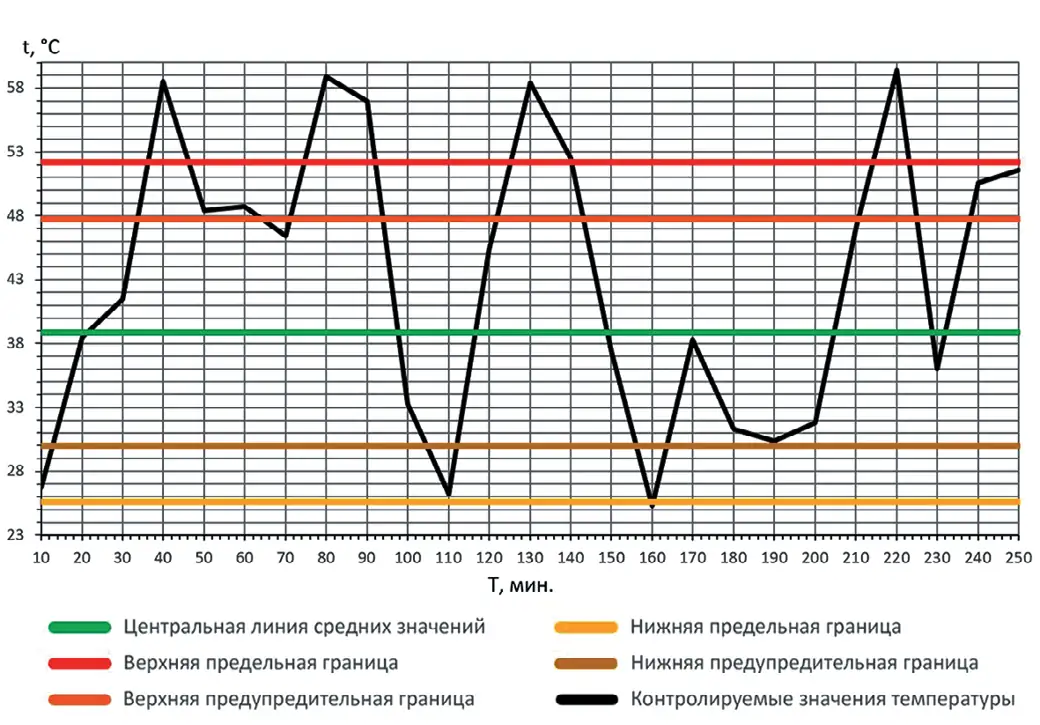

Если же идёт неуклонное повышение температуры (при неизменной интенсивности процесса) и штатные мероприятия не позволяют скорректировать работоспособность подшипника (рис. 4), то это может свидетельствовать о скором возникновении отказа в системе работы подшипникового узла и необходимости остановки мельницы через определенное время (в зависимости от интенсивности) для проведения ТО и возможной подготовки к проведению восстановительных работ. Из чего следует, что предлагаемые карты являются индикатором состояния узла, и позволяют, основываясь на диагностическом показателе температуры, принять соответствующие меры по устранению причины нагрева в коренных опорных узлах скольжения.

Рис. 4 Мониторинг температуры опорного подшипникового узла скольжения в режиме реального времени с корректировкой работы оборудования и наложением полученных аварийных температурных данных на эмпирически полученную карту Шухарта с фиксированными значениями границ

Рис. 4 Мониторинг температуры опорного подшипникового узла скольжения в режиме реального времени с корректировкой работы оборудования и наложением полученных аварийных температурных данных на эмпирически полученную карту Шухарта с фиксированными значениями границ

Fig. 4 Real-time monitoring of the journal bearing temperature with correction of the equipment operation and the superimposed emergency temperature values obtained using the empirically derived Shewhart chart with the fixed boundary values

Заключение

Для поддержания уровня готовности горного оборудования плавучего комплекса по разработке месторождения «Павловское», в частности барабанных мельниц, необходимо проводить предупредительные работы для устранения возникших дефектов и сбоев в работе ресурсообразующих узлов и компонентов, что позволяет осуществлять предложенная методика мониторинга изменения температурных полей в опорных подшипниковых узлах скольжения барабанной мельницы на базе применения карт Шухарта и заблаговременно проводить полноценную подготовку к ремонту, используя комплекс ремонтного оборудования для стесненных условий.

Эмпирическим путем установлено, что величина отклонения геометрии пустотелой опорной подшипниковой цапфы до 8 раз от ее номинальных значений, в частности полное радиальное биение загрузочной цапфы относительно разгрузочной (0,011 мм относительно 0,083 мм) является критическим и влечет повышение температуры в узле скольжения до 84 °C со снижением ресурса до 20 раз. При оценке рисков отказов оборудования принят принцип Файна–Кинни, учитывающий вероятность сбоев, воздействия и возможных отказов.

Учитывая, что всё горное оборудование мобильного комплекса жёстко закреплено на своих технологических местах в условиях ограниченного пространства и низкой манёвренности технических ресурсов, требуется также и проектирование специальной технологии ремонта по результатам мониторинга. Для этого предлагается иметь в составе плавучего комплекса специально спроектированные модульные комплекты приставного станочного ремонтного оборудования, благодаря чему ремонтные работы по поддержанию уровня готовности барабанных мельниц плавучего комплекса можно выполнять в стеснённых условиях палубных отсеков без демонтажа корпуса мельницы, снижая потери сырья при остановке технологической цепочки горного оборудования добычи и обогащении рудного сырья, частью которого являются барабанные мельницы. Разрабатываемая инновационная технология ремонта, основанная на использовании механизированных модульных комплектов станочного оборудования, позволяет повысить качество восстанавливаемых поверхностей полых цапф опорных подшипниковых узлов и точность их обработки в сжатые сроки. Также она снижает трудоёмкость работ по монтажу и демонтажу за счёт проведения комплекса необходимых ремонтных мероприятий непосредственно на месте стационарного стояния горного оборудования дезинтеграции в рамках применения инновационной геотехнологии, что будет способствовать развитию горной промышленности в Арктической зоне.

Вклад авторов

Все авторы внесли равный вклад в подготовку публикации.

Конфликт интересов

Авторы заявляют об отсутствии конфликта интересов.

Список литературы

1. Bochneva A., Lalomov A., LeBarge W. Placer mineral deposits of Russian Arctic zone: Genetic prerequisites of formation and prospect of development of mineral resources. Ore Geology Reviews. 2021;138: 104349. https://doi.org/10.1016/j.oregeorev.2021.104349

2. Белов С.В., Скрипниченко В.А., Ушакова В.А. Горно-геологическая и экономическая характеристика месторождений свинцово-цинковых руд в российской Арктике. Арктика и Север. 2022;(48):5–28. https://doi.org/10.37482/issn2221-2698.2022.48.5 Belov S.V., Skripnichenko V.A., Ushakova V.A. Mining-Geological and Economic Characteristics of LeadZinc Ore Deposits in the Russian Arctic. Arctic and North. 2022;(48):5–28. (In Russ.) https://doi.org/10.37482/issn2221-2698.2022.48.5

3. Kurta I., Zemlyansky V. Preconditions for Technological Development of the Construction Industry of the North for the Arrangement of the Mineral Complex of the Russian Arctic. Procedia Engineering. 2016;165:1542–1546. https://doi.org/10.1016/j.proeng.2016.11.891

4. Tabata S., Otsuka N., Goto M., Takahashi M. Economy, society and governance in the Arctic: Overview of ArCS research project in the field of humanities and social sciences (2015–2020). Polar Science. 2021;27:100600. https://doi.org/10.1016/j.polar.2020.100600

5. Standring W.J.F., Dowdall M., Amundsen I., Strand P. Floating nuclear power plants: Potential implications for radioactive pollution of the northern marine environment. Marine Pollution Bulletin. 2009;58(2):174–178. https://doi.org/10.1016/j.marpolbul.2008.11.025

6. Naseri M., Baraldi P., Compare M., Zio E. Availability assessment of oil and gas processing plants operating under dynamic Arctic weather conditions. Reliability Engineering & System Safety. 2016;152:66–82. https://doi.org/10.1016/j.ress.2016.03.004

7. Юнгмейстер Д. А., Смоленский М. П., Исаев А. И., Ефимов Ф. А. Конструкции и параметры механизмов шагания для комплекса добычи рассредоточенных по морскому дну полезных ископаемых. Горный информационно-аналитический бюллетень. 2023;(11-1):159–174. https://doi.org/10.25018/0236_1493_2023_111_0_159 Yungmeister D.A., Smolenskii M.P., Isaev A.I., Efimov F.A. Designs and parameters of stepping mechanisms for the complex of extraction of minerals scattered on the seabed. Mining Informational and Analytical Bulletin. 2023;(11-1):159–174. (In Russ.) https://doi.org/10.25018/0236_1493_2023_111_0_159

8. Юнгмейстер Д.А., Смоленский М.П., Сержан С.Л., Уразбахтин Р.Ю. Параметры шагающего устройства для добычи полезных ископаемых, рассредоточенных по морскому дну. Устойчивое развитие горных территорий. 2024;16(2):487– 502. https://doi.org/10.21177/1998-4502-2024-16-2-487-502 Yungmeister D.A., Smolenskii M.P., Serzhan S.L., Urazbakhtin R.Y. Parameters of a stepping device for mining of scattered minerals on the sea bed. Sustainable Development of Mountain Territories. 2024;16(2):487–502. (In Russ.). https://doi.org/10.21177/1998-4502-2024-16-2-487-502

9. Мякотных А.А., Иванова П.В., Иванов С.Л. К вопросу классификации комплексов добычи торфяного сырья. Горная промышленность. 2023;(6):137–142. https://doi.org/10.30686/1609-9192-2023-6-137-142 Myakotnykh A.A., Ivanova P.V., Ivanov S.L. On classification of peat extraction complexes. Russian Mining Industry. 2023;(6):137–142. (In Russ.) https://doi.org/10.30686/1609-9192-2023-6-137-142

10. Габов В.В., Суан Н.В., Задков Д.А., Тхо Ч.Д. Увеличение содержания крупных фракций в добываемой массе угля комбайном с использованием парных срезов. Записки Горного института. 2022;257:764–770. https://doi.org/10.31897/PMI.2022.66 Gabov V.V., Xuan N.V., Zadkov D.A., Tho T.D. Increasing the content of coarse fractions in the mined coal mass by a combine using paired cuts // Journal of Mining Institute. 2022;257:764–770. (In Russ.) https://doi.org/10.31897/PMI.2022.66

11. Lepov V.V., Panteleev K.D., Rahmilevich E.G., Yrcev E.S. A system approach to research development and creation of the complex engineering systems for Arctic and Subarctic. Procedia Structural Integrity. 2020;30:82–86. https://doi.org/10.1016/j.prostr.2020.12.014

12. Wakiru J., Pintelon L., Muchiri P.N., Chemweno P. Maintenance optimization: Application of remanufacturing and repair strategies. Procedia CIRP. 2018;69:899–904. https://doi.org/10.1016/j.procir.2017.11.008

13. Шешукова Е.И., Шибанов Д.А., Иванов С.Л., Шишкин П.В. Оценка нагрузок приводов рабочего оборудования карьерного экскаватора (часть 2). Горная промышленность. 2024;(4):108–114. https://doi.org/10.30686/1609-9192-2024-4-108-114 Sheshukova E.I., Shibanov D.A., Ivanov S.L., Shishkin P.V. Assessment of loads at the working attachment of a mine shovel (Part 2). Russian Mining Industry. 2024;(4):108–114. (In Russ.) https://doi.org/10.30686/1609-9192-2024-4-108-114

14. Габов В. В., Гаращенко Ж. М. Обоснование структуры механизированного комплекса для отработки целиков угольных шахт. Горный информационно-аналитический бюллетень. 2023;(11-1):38–50. (In Russ.) https://doi.org/10.25018/0236_1493_2023_111_0_38 Gabov V.V., Garashchenko Zh.M. Defining the structure of a mechanised complex for extracting coal pillars. Mining Informational and Analytical Bulletin. 2023;(11-1):38–50. (In Russ.) https://doi.org/10.25018/0236_1493_2023_111_0_38

15. Михайлов А.В., Федоров А.С. Анализ параметров мундштука шнекового пресса для 3D-экструзии торфяных кусков трубчатого типа. Записки Горного института. 2021;249:351–365. https://doi.org/10.31897/PMI.2021.3.4 Mikhailov A.V., Fedorov A.S. Analysis of the screw press mouthpiece parameters for 3D extrusion of peat pieces of tubular type. Journal of Mining Institute. 2021;249:351–365. https://doi.org/10.31897/PMI.2021.3.4

16. Теплякова А.В., Азимов А.М., Алиева Л., Жуков И.А. Обзор и анализ технических решений для повышения долговечности и улучшения технологичности элементов ударных узлов бурильных машин. Горный информационно-аналитический бюллетень. 2022;(9):120–132. https://doi.org/10.25018/0236_1493_2022_9_0_120 Teplyakova A.V., Azimov A.M., Alieva L., Zhukov I.A. Improvement of manufacturability and endurance of percussion drill assemblies: review and analysis of engineering solutions. Mining Informational and Analytical Bulletin. 2022;(9):120–132. (In Russ.) https://doi.org/10.25018/0236_1493_2022_9_0_120

17. Edidin A.A., Jewett C.W., Kalinowski A., Kwarteng K., Kurtz S.M. Degradation of mechanical behavior in UHMWPE after natural and accelerated aging. Biomaterials. 2000;21(14):1451–1460. https://doi.org/10.1016/S0142-9612(00)00021-1

18. Максаров В.В., Минин А.О., Захарова В.П. Технологическое обеспечение качества расточных поверхностей изделий из алюминиевого сплава АМц на основе высокочастотного волнового воздействия. Цветные металлы. 2023;(4):90– 95. https://doi.org/10.17580/tsm.2023.04.12 Maksarov V.V., Minin A.O., Zakharova V.P. Ensuring surface quality in AlMn alloy items during high-frequency wave impact boring. Tsvetnye Metally. 2023;(4):90–95. (In Russ.) https://doi.org/10.17580/tsm.2023.04.12

19. Максаров В.В., Каренина Р.А., Синюков М.С. Совершенствование технологии финишной абразивной обработки в магнитном поле резьбовой поверхности замкового соединения из конструкционной легированной стали для буровых штанг. Черные металлы. 2024;(9):65–70. https://doi.org/10.17580/chm.2024.09.10 Maksarov V.V., Karenina R.A., Sinyukov M.S. Improving the technology of finishing abrasive treatment in a magnetic field of the lock joint threaded surface of the structural alloy steel lock joint for drill rods. Chernye Metally. 2024;(9):65–70. (In Russ.) https://doi.org/10.17580/chm.2024.09.10

20. Адмакин М.А., Халимоненко А.Д., Захарова В.П., Нгуен В.Д. Обрабатываемость резанием маломагнитных высокомарганцовистых сталей. Черные металлы. 2023;(2):82–87. https://doi.org/10.17580/chm.2023.02.12 Admakin M.A., Khalimonenko A.D., Zakharova V.P., Van Dao N. Machinability of cutting of low-magnetic high-manganese steels. Chernye Metally. 2023;(2):82–87. (In Russ.) https://doi.org/10.17580/chm.2023.02.12

21. Semykina A., Zagorodnii N., Novikov I., Novikov, A. Main directions of improving the maintenance and repair of vehicle units in the Far North. Transportation Research Procedia. 2021;57:611–616. https://doi.org/10.1016/j.trpro.2021.09.090

22. Mikhailov A.V., Shibanov D.A., Bessonov A.E., Bouguebrine C. Comprehensive assessment production efficiency of electric rope shovel through operator qualification criteria. International Journal of Engineering. 2024;37(7):1231–1238. https://doi.org/10.5829/IJE.2024.37.07A.03

23. Zhao R., Xie X., Yu W. Repair equipment allocation problem for a support-and-repair ship on a deep sea: A hybrid multi-criteria decision making and optimization approach. Expert Systems with Applications. 2020;160: 113658. https://doi.org/10.1016/j.eswa.2020.113658

24. Bardyshev O., Repin S., Zazykin A., Evtyukov S., Rajczyk J., Ruchkina I. et al. Study on the aspects of organizing the repair of construction machinery in the Arctic. Transportation Research Procedia. 2021;57:49–55. https://doi.org/10.1016/j.trpro.2021.09.024

25. Вальнев В.В., Котелева Н.И. К вопросу об автоматизации технического обслуживания и ремонта промышленного оборудования. Современные наукоемкие технологии. 2024;(5-2):276–283. https://doi.org/10.17513/snt.40040 Valnev V.V., Koteleva N.I. To the question of automation of maintenance and repair of industrial equipment. Modern High Technologies. 2024;(5-2):276–283. (In Russ.) https://doi.org/10.17513/snt.40040

26. Салимов А.Э., Шибанов Д.А., Иванов С.Л. Риски отказов карьерного экскаватора, связанные с его техническим обслуживанием и ремонтом. Горная промышленность. 2024;(2):97–102. https://doi.org/10.30686/1609-9192-2024-2-97-102 Salimov A.E., Shibanov D.A., Ivanov S.L. Failure risks of mine excavator associated with its maintenance and repair. Russian Mining Industry. 2024;(2):97–102. (In Russ.) https://doi.org/10.30686/1609-9192-2024-2-97-102

27. Neves M.D.M., Andrade A.H.P., Silva D.N. Analysis of the criticality of flaws found in trunnion of grinding ball mills used in mining plants. Engineering Failure Analysis. 2016;61:28–36. https://doi.org/10.1016/j.engfailanal.2015.07.037

28. Zhukov I.A., Martyushev N.V., Zyukin D.A., Azimov A.M., Karlina A.I. Modification of hydraulic hammers used in repair of metallurgical units. Metallurgist. 2023;66(11-12):1644–1652. https://doi.org/10.1007/s11015-023-01480-w

29. de Pater I., Mitici M. Predictive maintenance for multi-component systems of repairables with Remaining-Useful-Life prognostics and a limited stock of spare components. Reliability Engineering & System Safety. 2021;214:107761. https://doi.org/10.1016/j.ress.2021.107761

30. Chernyaev I., Oleshchenko E., Danilov I. Methods for continuous monitoring of compliance of vehicles’ technical condition with safety requirements during operation. Transportation Research Procedia. 2020;50:77–86. https://doi.org/10.1016/j.trpro.2020.10.010

31. Максаров В.В., Ольт Ю., Кексин А.И., Щеглова Р.А. Применение композиционных порошков в процессе магнитноабразивной обработки метчиков для повышения качества резьбы в изделиях из коррозионно-стойких сталей. Черные металлы. 2022;(2):49–55. https://doi.org/10.17580/chm.2022.02.09 Maksarov V.V., Olt J., Keksin A.I., Shcheglova R.A. The use of composite powders in the process of magnetic-abrasive finishing of taps to improve the quality of threads in articles made of corrosion-resistant steels. Chernye Metally. 2022;(2):49–55. (In Russ.) https://doi.org/10.17580/chm.2022.02.09

32. Petkova A.P., Gorbatyuk S.M., Sharafutdinova G.R., Nagovitsyn V.A. Selection of materials and technologies for the electrochemical synthesis of sodium ferrate. Metallurgist. 2024;68(3):449–459. https://doi.org/10.1007/s11015-024-01747-w

33. Михайлов А.В., Соловьев И.В. Анализ грейферной выемки волокнистого торфяного сырья. Устойчивое развитие горных территорий. 2023;15(4):1098–1107. https://doi.org/10.21177/1998-4502-2023-15-4-1098-1107 Soloviev I.V., Mikhailov A.V. Grab excavation analysis of fibrous peat raw material. Sustainable Development of Mountain Territories. 2023;15(4):1098–1107. (In Russ.) https://doi.org/10.21177/1998-4502-2023-15-4-1098-1107

34. Verl A., Heisel U., Walther M., Maier D. Sensorless automated condition monitoring for the control of the predictive maintenance of machine tools. CIRP Annals. 2009;58(1):375–378. https://doi.org/10.1016/j.cirp.2009.03.039 35. Zhou X., Xi L., Lee J. Reliability-centered predictive maintenance scheduling for a continuously monitored system subject to degradation. Reliability Engineering & System Safety. 2007;94(4):530–534. https://doi.org/10.1016/j.ress.2006.01.006