Анализ элементов блочной технологии поверхностной выемки органогенного сырья

А.В. Михайлов, Ю.А. Казаков, И.В. Соловьев

А.В. Михайлов, Ю.А. Казаков, И.В. Соловьев

Санкт-Петербургский горный университет императрицы Екатерины II, г. Санкт-Петербург, Российская Федерация

Russian Mining Industry №1 / 2025 p. 129-136

Резюме: Торфяное сырье верхового типа малой степени разложения находит широкое применение в агропромышленном комплексе и природоохранных технологиях. На основе принципов рационального природопользования разработана блочная технология поверхностной выемки органогенного материала (торфяного сырья) из неосушенного месторождения с применением временных дорожных покрытий. Поверхность месторождения разделяется на блоки для их последовательной разработки с образованием лагун внутри блоков. В рамках работы проведен эксперимент по изучению интенсивности процесса восстановления растительного слоя торфяной залежи после выемки с применением принципов палудикультуры. Предложена организация отработки месторождения с добавлением в производственный процесс этапа реинтродукции сфагнума в места выемки сырья с целью увеличения интенсивности процессов восстановления нарушенных территорий. Выполнен анализ блочной технологии поверхностной выемки торфяного сырья, определены основные показатели производственного процесса. Установлено, что реализацию технологии целесообразно осуществлять с использованием многофункционального технологического модуля, с помощью которого возможно выполнять вспомогательные работы по укладке дорожного покрытия и осуществлять выемку торфяного сырья. В состав модуля входят колесный трактор, колесный полуприцеп с гидроманипулятором и вильчатым грейфером. На примере торфяного месторождения «Камешки» (северо-запад Ленинградской области) проведен анализ основных показателей производственного процесса с учетом параметров выбранных составных единиц технологического модуля и продолжительности сезона добычных работ, характерных для региона. Установлено, что с помощью технологического модуля с рабочим органом емкостью 0,13 м3 и продолжительностью добычного сезона 60 дней рационально проводить выемочные работы на двух организованных технологических участках с объемом вынимаемого сырья 960 м3 за один добычной сезон.

Ключевые слова: торфяная залежь, торфяное сырье, блочная технология, поверхностная выемка, палудикультура, технологический модуль

Для цитирования: Михайлов А.В., Казаков Ю.А., Соловьев И.В. Анализ элементов блочной технологии поверхностной выемки органогенного сырья. Горная промышленность. 2025;(1):129–136. https://doi.org/10.30686/1609-9192-2025-1-129-136

Информация о статье

Поступила в редакцию: 28.10.2024

Поступила после рецензирования: 09.01.2025

Принята к публикации: 13.01.2025

Информация об авторах

Александр Викторович Михайлов – доктор технических наук, профессор кафедры машиностроения, Санкт-Петербургский горный университет императрицы Екатерины II, г. Санкт-Петербург, Российская Федерация; e-mail: Mikhayov_ Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Юрий Алексеевич Казаков – кандидат технических наук, ассистент кафедры машиностроения, Санкт-Петербургский горный университет императрицы Екатерины II, г. СанктПетербург, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Иван Васильевич Соловьев – аспирант кафедры машиностроения, Санкт-Петербургский горный университет императрицы Екатерины II, г. Санкт-Петербург, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Введение

Применение торфяного сырья верхового типа в агропромышленном комплексе и природоохранных технологиях, его значительный сырьевой потенциал на территории Российской Федерации позволяют сделать вывод о перспективности его добычи [1; 2]. При этом разработка новых технологий ведения горных работ на неосушенных торфяных месторождениях в соответствии с современными принципами рационального природопользования является актуальной задачей [3]. Ключевыми элементами процесса планирования горных работ являются модели блоков горных выработок [4]. Размеры блоков определяются методом добычи полезных ископаемых [5]. Размер блоков обычно одинаков, а границы блоков ориентированы так, чтобы соответствовать единым координатам [6].

Основными способами разработки торфяных месторождений являются карьерный и поверхностно-послойный. В данной работе рассматривается карьерный способ разработки месторождения, при котором осуществляется выемка блоками органогенного (торфяного) сырья с его последующей транспортировкой за пределы рабочей площадки месторождения [7; 8].

В большинстве случаев разработка месторождений начинается с подготовки поверхности рабочей площадки: проведения работ по сведению леса и кустарников, организации системы осушения для водопонижения, что оказывает негативное воздействие на экосистему месторождений путем изменения ландшафта и естественного гидрологического режима территорий, сокращения биоразнообразия флоры и фауны [9–11].

В международном торфяном обществе сформулированы принципы рационального природопользования и определена стратегия управления торфяными месторождениями при ведении горных работ. Определены экономические и технологические положения для создания и совершенствования способов и методов добычи торфяного сырья, которые направлены на сокращение негативного воздействия на экосистему месторождений, увеличение коэффициента извлечения полезного ископаемого при производстве добычных работ и минимизацию отходов производства [12; 13].

В настоящей работе рассматривается блочная технология поверхностной выемки торфяного сырья, преимущества которой заключаются в снижении негативного антропогенного воздействия на экосистему месторождений при проведении горных работ без подготовки и осушения производственных территорий, снижении зависимости показателей производства от влияния метеорологических условий, расширении сезона добычи.

Цель данной статьи состоит в анализе особенностей блочной технологии поверхностной выемки торфяного сырья; определении технологических требований при ведении выемочных работ на неосушенном месторождении, обосновании рациональной структуры выемочного оборудования.

Методы

Исследования проводились на торфяном месторождении Государственного лесного фонда «Камешки», координаты 60°12'47"N 30°07'40"E; северо-западная часть Ленинградской области. Торфяная залежь верхового типа, в верхних генетических горизонтах залегает Sphagnum magellanicum и fuscum торф малой степени разложения до 10%. По углу наклона к горизонту месторождение относится к пологим, тело залежи имеет плоскую форму. Участок месторождения располагается на высоте 71 м над уровнем моря. По данным геологоразведки общая толщина торфяной залежи составляет 3–5 м, которая располагается на подстилающем минеральном грунте – суглинке.

Из анализа климатических условий северо-западного региона России установлено, что солнечная радиация максимальна в период с мая по сентябрь при средней температуре воздуха от 10 °С. Осадки (дождь) максимальны летом и осенью, количество осадков в обозначенный период достигает 450 мм, в зимние месяцы осадки выпадают преимущественно в виде снега (до 250 мм). Энергия ветра (скорость) обычно умеренная (среднемесячная скорость ветра 4–5 м/с), а максимальная скорость приходится на месяцы с низкой солнечной активностью (сентябрь – май) [14].

Поверхностная выемка сырья может способствовать сохранению естественного гидрологического режима (избыточной увлажненности) места выемки и основана на принципах климатически сбалансированных методов ведения горных работ с элементами палудикультуры1. Палудикультура включает в себя инновационные практики по использованию торфа для производства изготовления теплоизоляционных плит и фильтрующих материалов.

Суть концепции палудикультуры состоит в выращивании видов растений, которые произрастают в условиях избыточного увлажнения [15]. Исследования Грайфсвальдского болотного центра в кооперации с институтом ботаники и ландшафтной экологии Грайфсвальдского университета доказывают экономическую эффективность палудикультурных проектов по выращиванию сфагнума [16].

Сфагновые мхи являются основными торфообразующими растениями в болотных фитоценозах. Однако при неуправляемом восстановлении в условиях торфяных месторождений процессы роста сфагнума происходят менее интенсивно [17; 18].

Важнейшим механизмом гидрологической саморегуляции на верховых болотах является верхний растительный слой (акротелм). На месторождениях верхового типа должны быть восстановлены определенные виды сфагнума, что может потребовать инокуляции этих видов с возможностью их реинтродукции2. В условиях натурального месторождения проведен эксперимент по выемке торфяного сырья из поверхностного слоя торфяной залежи и определению скорости восстановления растительного слоя в лагунах при естественной колонизации растений данного фитоценоза и размеров берм-перемычек при организации лагун.

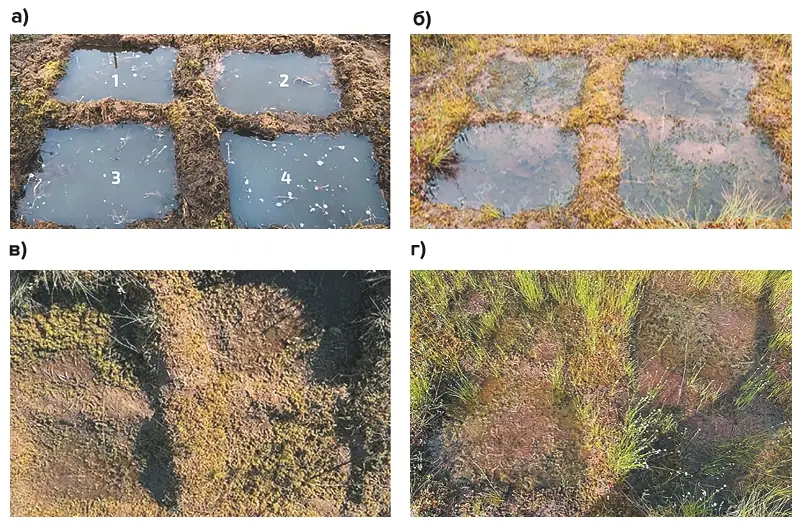

В рамках блока при выемке сырья из торфяной залежи выполнены 4 лагуны размерами 0,6х0,6 м на глубину 0,3 м с образованием берм-перемычек между лагунами. Ширина бермы в центральной части блока составляла 0,4 м, ширина остальных берм составляла 0,2 м. В первую и четвертую лагуны сразу после выемки для увеличения интенсивности восстановления растительного слоя проводилась инокуляция измельченного сфагнума (рис. 1).

Рис. 1 Интенсивность восстановления растительности со временем: а – вид блока после выемки сырья; б – состояние после одного года восстановления; в – после двух лет восстановления; г – после двух с половиной лет восстановления

Рис. 1 Интенсивность восстановления растительности со временем: а – вид блока после выемки сырья; б – состояние после одного года восстановления; в – после двух лет восстановления; г – после двух с половиной лет восстановления

Fig. 1 Intensity of the vegetation recovery over time: (a) view of the block after the excavation; (b) the condition after one year of recovery; (c) after two years of recovery; (d) after two and a half years of recovery

В результате эксперимента установлено, что растительный покров в рецепторных участках первой и четвертой лагуны восстановился быстрее, чем в пустых (рис. 1, б и в). За 2,5 года восстановление растительности произошло на 70%, c доминированием сфагновых мхов (Sphagnum magellanicum), которые составляли почти три четверти всего растительного покрова. Наиболее интенсивно процесс восстановления растительности происходил по периферии лагун, где концентрация семян растений выше относительно центральной части выемки, размер бермы при этом не влияет на интенсивность восстановления покрова (определено визуально). Минимальная ширина перемычки между выемками, исходя из критерия устойчивости бермы, составляет 0,4 м.

Схемное решение блочной технологии выемки

Торфяная залежь относится к слабым грунтам, обладающим (с позиций механики грунтов) низкими показателями механических свойств. Им присущи избыточная увлажненность, высокая сжимаемость и низкая несущая способность. Грунт является одновременно и опорной поверхностью, и объектом разработки. Тело верхнего слоя залежи имеет волокнистую, плойчатую или губчатую текстуру. В основном прочностные характеристики залежи обеспечиваются связями между отдельными волокнами структурного скелета. Усредненные значения предела прочности на сдвиг – 20–30 кПа, величина удельного сопротивления грунта статическому зондированию – 65–75 кПа. Плотность залежи в естественном залегании – 430–570 кг/м3 [19].

Поверхностная добыча торфяного сырья отличается вариацией метеорологических условий в процессе добычи и низкой несущей способностью торфяной залежи, поэтому основным технологическим требованием при ведении выемочных работ в условиях неосушенной залежи является проходимость технологического оборудования.

В целях производственной безопасности в отсутствие осушения функционирование оборудования допускается только по временным (щитовым) дорогам, обеспечивающим проходимость машин на поверхности залежи. Композитные дорожные маты используются для возведения временного дорожного полотна без применения специальной техники на болотах типа 1 и 2. Например, дорожная плита КДМ-ЭКO 2 размером 2,4х1,2 м и массой 45 кг – это легкая плита ручной укладки, обеспечивающая нагрузку до 30 т. Основными преимуществами мобильных дорожных покрытий являются адаптивность к основанию местности, высокая скорость монтажа и демонтажа3.

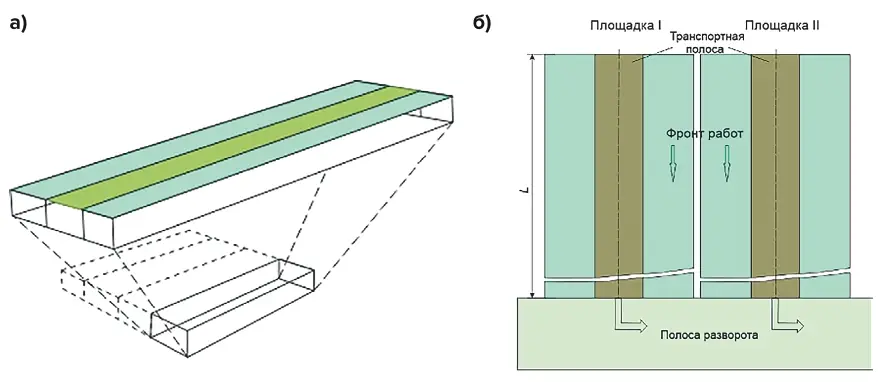

На основе принципов рационального природопользования проведен анализ блочной технологии поверхностной выемки торфяного сырья из неосушенного торфяного месторождения. Рабочая зона месторождения разделяется на отдельные технологические участки для их последовательной разработки. Каждый участок располагается перпендикулярно берегу месторождения и состоит из центральной транспортной полосы (временной дороги) и двух боковых параллельных выемочных областей для выемки сырья (рис. 2, а и б).

Рис. 2 Схемное решение блочной технологии выемки: а – отношения приоритета первичных блоков; б – схема расположения технологических участков

Рис. 2 Схемное решение блочной технологии выемки: а – отношения приоритета первичных блоков; б – схема расположения технологических участков

Fig. 2 Design of the block excavation technology: (a) priority relations of the primary blocks; (b) layout of the technological areas

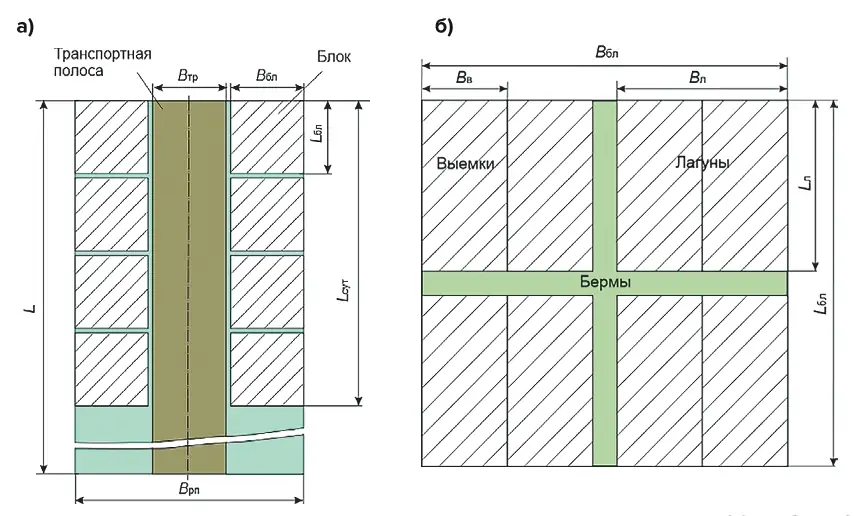

Длина рабочей площадки L определяется продолжительностью сезона добычи и производительностью технологического оборудования. Ширина транспортной полосы Bтр определяется размерами дорожных покрытий.

Разработка выемочных областей производится блоками. В рамках каждого блока проводится серия циклов выемки сырья с образованием лагун и сохранением участков растительного слоя между соседними блоками и внутри каждого блока, глубина выемки составляет 0,3 м. Образованные участки (бермы-перемычки) служат естественным барьером для перемещения воды внутри блока [20; 21].

Исходя из принятых мероприятий по обеспечению проходимости технологического оборудования (укладка дорожного покрытия), горно-геологических условий формирования торфяной залежи целесообразной системой разработки является транспортная. Выемка торфяного сырья осуществляется выемочно-погрузочным оборудованием цикличного принципа действия с перемещением за пределы рабочей зоны с помощью транспортного средства [22–24].

Размеры блоков и лагун являются определяющими параметрами блочной технологии выемки торфяного сырья и зависят от параметров выемочного оборудования. При производстве выемочных работ выемочное оборудование фиксируется в центре транспортной полосы. Ширина выемочной области (ширина одного блока Bбл) определяется разностью между максимальным и минимальным радиусом копания выемочного оборудования (рис. 3, а).

Рис. 3 Выемочные блоки: а – расположение выемочных блоков на рабочей площадке; б – схема блока с лагунами

Рис. 3 Выемочные блоки: а – расположение выемочных блоков на рабочей площадке; б – схема блока с лагунами

Fig. 3 Excavation blocks: (a) location of the excavation blocks on the working site; (b) a schematic view of the block with the lagoons

Длина блока Lбл принимается равной его ширине Bбл. При разработке каждого блока образуются 4 лагуны, каждая из которых состоит из двух выемок (рис. 3, б). Количество блоков на одном технологическом участке nбл определяется исходя из длины транспортной полосы и длины блока:

nбл = 2L / (Lбл + Lберм), (1)

где L – длина рабочей площадки, м; Lбл – длина блока, м.

Реализация схемного решения блочной технологии выемки проходит в несколько этапов. В начале выполняются подготовительные работы: расчистка и разравнивание площадки на суходоле для укладки сырья в штабель с целью предварительного гравитационного обезвоживания, подготовка подъездной дороги к началу технологического участка и подготовка подъездной дороги для вывоза сырья из штабеля в цех переработки. Расстояние между штабелем и началом технологического участка должно быть достаточным для выполнения маневров технологического оборудования.

После совершения подготовительных работ проводятся: разметка трасс, подготовка основания технологического участка для укладки дорожного покрытия на трассах путем выравнивания рельефа местности на размеченных трассах. Затем производится монтаж дорожного покрытия на первой технологической площадке и на второй (см. рис. 2).

При завершении производственного цикла на первой площадке осуществляется перебазирование оборудования на вторую. Происходит демонтаж покрытия на первой площадке и его перемещение на третью параллельную площадку.

В состав производственных работ входит отработка блоков в выемочных областях. Отработка блоков происходит с образованием лагун внутри блока и введением вегетативной части растений на поверхность каждой лагуны. Для введения вегетативной части в лагуны используется сырье из верхнего слоя последующих блоков.

На основе схемного решения определены основные технико-технологические параметры блочной технологии выемки торфяного сырья с поверхности месторождения.

Так как одна лагуна состоит из двух выемок, объем вынимаемого торфяного сырья рабочим органом выемочного оборудования в одном блоке Vбл определяется как:

Vбл = 2Eро nл, (2)

где Eро – вместимость рабочего органа, м3; nл – количество лагун. Объем вынимаемого торфяного сырья в одном технологическом участке Vп определяется объемом вынимаемого сырья в одном блоке и количеством блоков на технологическом участке:

Vп = Vбл nбл, (3)

где nбл – количество блоков на одном технологическом участке.

Общая площадь выемочной области Sво определяется как произведение площадь(и) блока и(на) их количество на технологическом участке:

Sту = Bбл Lбл nбл. (4)

Разрабатываемая площадь технологического участка Sрпл включает в себя сумму площадей вынимаемых лагун:

Sрпл = Bв Lл nл nбл, (5)

где Bв – ширина выемки, м; Lл – длина лагуны, м; nл – количество лагун в одном блоке. Коэффициент использования площади месторождения kип = Sво/Sрпл. (6)

Выбор транспортной системы разработки и определение основных принципов блочной технологии поверхностной выемки торфяного сырья позволяют сформировать комплект оборудования.

Обоснование структуры технологического модуля

С целью формирования состава комплекта оборудования для реализации блочной технологии добычи торфяного сырья рассмотрен ряд интенсивных принципов выбора оборудования для систем открытой разработки [25; 26].

Исходя из общепринятых принципов агрегатирования принято в состав комплекта включить тягово-энергетическое средство – трактор, транспортное средство – полуприцеп и универсальное выемочно-погрузочное устройство – гидроманипулятор с рабочим органом для выполнения производственных и вспомогательных работ [27; 28].

По принципу выбора параметров оборудования с учетом условий эксплуатации, поскольку перемещение оборудования происходит по настилу транспортной полосы, целесообразно для ведения работ применять трактор и полуприцеп на колесном ходу, что существенно уменьшает эксплуатационную массу оборудования.

С помощью технологического модуля выполняются операции по сооружению временной дороги из щитов (укладка щитов). Алгоритм функционирования технологического модуля в производственном цикле состоит из последовательных операций: заезд обратным ходом технологического модуля на транспортную полосу до фронта работ, проведение выемки торфяного сырья, его погрузка в кузов транспортного средства и вывоз сырья за пределы рабочей площадки в штабель. Цикл повторяется по всей длине рабочей площадки.

Исследования показывают, что применение комбинированных агрегатов позволяет снизить затраты труда на 30–50%, расход топлива на 20–30%, металлоемкость на 20–25%. При выборе оборудования принимался во внимание ряд групповых факторов: экономические, технические и условия эксплуатации [28]. Исходя из результатов исследования в качестве выемочного оборудования скомпонован многофункциональный технологический модуль для выполнения работ по укладке дорожных плит и осуществления выемки сырья.

На основе многолетнего опыта эксплуатации тракторов низкого тягового класса в агропромышленном и лесном секторах в качестве универсального тягово-энергетического средства выбран колесный трактор МТЗ-622 эксплуатационной массой 2410 кг, тягового класса 0,9 с двигателем мощностью 46 кВт4.

Для транспортных работ выбран колесный полуприцеп-самосвал, оборудованный пневматическими колесами 24X13-12 с эксплуатационной массой 1050 кг с кузовом емкостью 2 м3. Грузоподъёмность полуприцепа 2000 кг 5.

В передней части полуприцепа на поворотной колонне монтируется шарнирно-сочлененный гидроманипулятор массой 350 кг. Управление гидроманипулятором осуществляется из кабины трактора. Грузоподъемность гидроманипулятора при длине вылета стрелы 3,5 м достигает 550 кг. Максимальный радиус стрелы манипулятора – 4,7 м6 [29].

При анализе принципов блочной технологии поверхностной выемки определены технологические требования к выбору рабочего органа для выемки торфяного сырья:

– возможность выполнения сосредоточенных выемок из поверхностного слоя месторождения с необходимостью организации берм-перемычек между лагунами;

– минимизация нарушения структуры сырья в процессе выемки с целью сохранения эксплуатационных свойств органогенного материала;

– устойчивость модуля при совершении выемочных операций, которая зависит от массы захватываемого материала при выемке (вместимости рабочего органа).

При поиске вариантов обеспечения технологических требований для операций по вертикальной выемке торфяного сырья из залежи предложен двухчелюстной вильчатый грейфер вместимостью 0,13 м3 с размахом челюстей 1,26 м, шириной 0,65 м7.

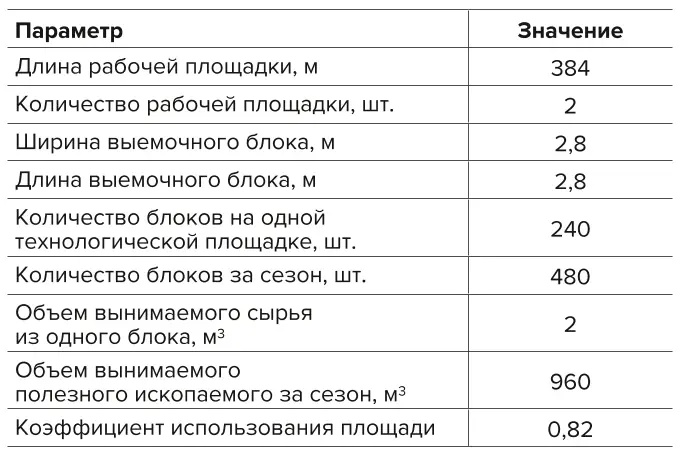

Основные показатели производственного процесса

Исходя из выбранных параметров выемочного оборудования с учетом продолжительности сезона добычи и принципов палудикультуры принимается, что в течение сезона отрабатываются два технологических участка (см. рис. 2).

Из разности значений максимального радиуса копания модуля и его минимального радиуса копания, который зависит от ширины дорожного покрытия и технологического зазора между блоками и дорожным покрытием, ширина блока равна 2,8 м.

Ввиду того что один блок состоит из четырех лагун, а одна лагуна состоит из двух выемок, объем сырья, вынимаемого из одного блока, по выражению (2) равен:

Vбл = 2Eро nл = 2 · 0,25 · 4 = 2 м3.

Исходя из объема кузова полуприцепа, продолжительности цикла выемки и погрузки сырья и вывоза погруженного сырья в штабель принимается, что за 8-часовую смену может быть отработано восемь блоков, а объем вынимаемого сырья за смену 16 м3.

При отработке восьми блоков фронт работ за одну смену перемещается на величину Lсут:

Lсут = 4(Lбл + Lберм) = 4(2,8 + 0,4) = 12,8 м.

Календарные сроки сезона добычи для III района расположения торфяных месторождений с 5 мая по 31 июля. Число рабочих дней – 60 [30; 31]. Организация добычных работ разделена на два равных периода по 30 дней (смен), отсюда длина одного технологического участка L:

L = 30Lсут = 30 ·12,8 = 384 м.

Согласно выражению (1) количество блоков на одном технологическом участке:

nбл = 2 · 384/(2,8 + 0,4) = 240 блоков.

За весь добычной сезон на двух технологических участках количество блоков равно 480. Следовательно, объем вынимаемого сырья составляет 960 м3.

Основные технико-технологические показатели производственного процесса при ведении выемочных работ с принятыми условиями разработки месторождения приведены в табл. 1.

Таблица 1 Основные показатели производственного процесса

Table 1 The main parameters of the production process

Таким образом, при реализации блочной технологии поверхностной выемки торфяного сырья верхового типа выемочные и вспомогательные работы целесообразно проводить с помощью многофункционального технологического модуля, в состав которого входят колесный трактор, колесный полуприцеп-самосвал, гидроманипулятор и двухчелюстной гидравлический вильчатый грейфер.

В ходе работы подобраны марки и модели составных частей многофункционального технологического модуля для производства выемочных и вспомогательных работ. Определены основные показатели производственного процесса при реализации блочной технологии.

Заключение

Проведен анализ блочной технологии выемки торфяного сырья верхового типа с поверхности месторождения, в основе которой лежит проведение выемочных работ без подготовки и осушения производственных территорий.

Принято, что выемочные работы выполняются с временной дороги, монтируемой из мобильных дорожных покрытий, состоящих из плит, которые с помощью замковых соединений образуют единое дорожное полотно на торфяной залежи.

При анализе условий залегания поверхностного слоя торфяной залежи на исследуемом месторождении и анализе условий поверхностной добычи торфяного сырья принята транспортная система разработки месторождения. Рабочая зона месторождения разделена на технологические участки, в которых выделены функциональные элементы системы разработки – транспортная полоса и две параллельные выемочные области.

Выемочные области разделяются на блоки, разработка которых ведется с образованием лагун с использованием принципов палудикультуры (с сохранением участков растительного слоя по периферии блока и лагун с реинтродукцией материала в центр лагун). Экспериментально установлено, что образование лагун и применение принципов палудикультуры ускоряет восстановление растительного слоя внутри блока: за 2,5 года растительный слой внутри лагуны восстановился на 70%, а ширина бермы-перемычки между блоками из критерия обеспечения ее устойчивости составляет 0,4 м.

При формировании состава комплекта оборудования для реализации блочной технологии выемки торфяного сырья верхового типа предложен многофункциональный технологический модуль, в состав которого входят колесный трактор тягового класса, колесный полуприцеп-самосвал, гидроманипулятор и двухчелюстной гидравлический вильчатый грейфер.

Приведен алгоритм реализации блочной технологии поверхностной выемки торфяного сырья малой степени разложения и определены ее основные технико-технологические показатели.

Вклад авторов

А.В. Михайлов – генерация идеи и постановка задач исследования.

Ю.А. Казаков – написание текста статьи, выполнение работы по систематизации материала, анализу данных и созданию схем.

И.В. Соловьев – получение данных для анализа, создание схем, написание текста статьи.

Список литературы

1. Анисимова Т.Ю. Результаты исследований применения торфа и компостов на его основе. Агрохимический вестник. 2013;(4):16–20. Anisimova T.Yu. Results of researches vniiou on peat use in agriculture. Agrochemical Herald. 2013;(4):16–20. (In Russ.)

2. Пашкевич М.А., Данилов А.С., Матвеева В.А. Экологическая безопасность и устойчивое развитие: новые подходы к очистке сточных вод. Записки Горного института. 2024;267:341–342. Режим доступа: https://pmi.spmi.ru/pmi/article/view/16538 (дата обращения: 30.10.2024). Pashkevich M.A., Danilov A.S., Matveeva V.A. Environmental safety and sustainable development: new approaches to wastewater treatment. Journal of Mining Institute. 2024;267:341–342. Available at: https://pmi.spmi.ru/pmi/article/view/16538 (accessed: 30.10.2024).

3. Мякотных А.А., Иванова П.В., Иванов С.Л. Критерии и технологические требования создания мостовой платформы добычи торфяного сырья для климатически нейтральной геотехнологии. Горная промышленность. 2024;(4):116–120. https://doi.org/10.30686/1609-9192-2024-4-116-120 Myakotnykh A.A., Ivanova P.V., Ivanov S.L. Criteria and technological requirements for creation of a bridge platform to extract peat raw materials for climate-neutral geotechnology. Russian Mining Industry. 2024;(4):116–120. (In Russ.) https://doi.org/10.30686/1609-9192-2024-4-116-120

4. Annels A.E. Mineral Deposit Evaluation. A practical approach. Springer; 1991. 436 p. https://doi.org/10.1007/978-94-011-9714-4

5. Birch C. Impact of the South African mineral resource royalty on cut-off grades for narrow, tabular Witwatersrand gold deposits. Journal of The Southern African Institute of Mining and Metallurgy. 2016;116(2):237–246. https://doi.org/10.17159/2411-9717/2016/v116n3a4

6. Hall B. Cut-off grades and optimizing the strategic mine plan. Carlton, Vic.: The Australasian Institute of Mining and Metallurgy, 2014. 328 p. Available at: https://www.ausimm.com/globalassets/rio---pubs-not-on-onemine/spectrum/cutoff_grades_and_optimising_the_strategic_mine_plan.pdf (accessed: 30.10.2024).

7. Arteaga F., Nehring M., Knights P., Camus J. Schemes of exploitation in open pit mining. In: Drebenstedt C., Singhal R. (eds) Mine Planning and Equipment Selection. Springer, Cham; 2014, pp. 1307–1319. https://doi.org/10.1007/978-3-319-02678-7_126

8. Nancel-Penard P., Morales N. Optimizing pushback design considering minimum mining width for open pit strategic planning. Engineering Optimization. 2022;54(9):1494–1508. https://doi.org/10.1080/0305215X.2021.1941919

9. Женихов Ю.Н., Панов В.В., Женихов К.Ю. Разработка торфяных месторождений и охрана окружающей среды. Труды Инсторфа. 2023;(28):3–9. Zhenikhov Yu.N., Panov V.V., Zhenikhov K.Yu. Development of peat deposits and environmental protection. Trudy Instorfa. 2023;(28):3–9. (In Russ.)

10. Столбикова Г.Е., Купорова А.В. Исследование эффективности осушения производственных площадей добычи торфа. Труды Инсторфа. 2023;(27):28–32. Stolbikova G.E., Kuporova A.V. Study of the efficiency of drainage of production areas of peat extraction. Trudy Instorfa. 2023;(27):28–32. (In Russ.)

11. Быкова Е.Н., Хайкин М.М., Шабаева Ю.И., Белобородова М.Д. Развитие методологии экономической оценки земельных участков для добычи и переработки твердых полезных ископаемых. Записки Горного института. 2023;259:52– 67. https://doi.org/10.31897/PMI.2023.6 Bykowa E.N., Khaykin М.М., Shabaeva Y.I., Beloborodova М.D. Development of methodology for economic evaluation of land plots for the extraction and processing of solid minerals. Journal of Mining Institute. 2023;259:52–67. https://doi.org/10.31897/PMI.2023.6

12. Литвиненко В.С., Петров Е.И., Василевская Д.В., Яковенко А.В., Наумов И.А., Ратников М.А. Оценка роли государства в управлении минеральными ресурсами. Записки Горного института. 2023;259:95–111. https://doi.org/10.31897/PMI.2022.100 Litvinenko V.S., Petrov E.I., Vasilevskaya D.V., Yakovenko A.V., Naumov I.A., Ratnikov M.A. Assessment of the role of the state in the management of mineral resources. Journal of Mining Institute. 2023;259:95–111. https://doi.org/10.31897/PMI.2022.100

13. Шевелева Н.А. Разработка и обоснование подхода к эколого-экономической оценке проектов декарбонизации нефтегазовой компании. Записки Горного института. 2024;270:1038–1055. Режим доступа: https://pmi.spmi.ru/pmi/article/view/16346 (дата обращения: 30.10.2024). Sheveleva N.A. Development and validation of an approach to the environmental and economic assessment of decarbonization projects in the oil and gas sector. Journal of Mining Institute. 2024;270:1038–1055. Available at: https://pmi.spmi.ru/pmi/article/view/16346 (accessed: 30.10.2024).

14. Пигольцина Г.Б. Ресурсы солнечной радиации Ленинградской области. Общество. Среда. Развитие. 2009;(2):181–191. Режим доступа: https://www.terrahumana.ru/arhiv/09_02/09_02_18.pdf (дата обращения: 30.10.2024). Pigoltsina G.B. The solar radiation resources of the Leningrad Region. Society. Environment. Development. 2009;(2):181–191. (In Russ.) Available at: https://www.terrahumana.ru/arhiv/09_02/09_02_18.pdf (accessed: 30.10.2024).

15. Borg Dahl M., Krebs M., Unterseher M., Urich T., Gaudig G. Temporal dynamics in the taxonomic and functional profile of the Sphagnum-associated fungi (mycobiomes) in a Sphagnum farming field site in Northwestern Germany. FEMS Microbiology Ecology. 2020;96(11):fiaa204. https://doi.org/10.1093/femsec/fiaa204

16. Clymo R.S., Hayward P.M. The ecology of Sphagnum. In: Smith, A.I.E. (ed.): Bryophyte Ecology. Springer, Dordrecht; 1982, pp. 229–289. https://doi.org/10.1007/978-94-009-5891-3_8

17. Campbell D., Corson A. Can mulch and fertilizer alone rehabilitate surface-disturbed subarctic peatlands? Ecological Restoration. 2014;32(2):153–160. https://doi.org/10.3368/er.32.2.153

18. Joosten, H., Duene E.V. Global guidelines for peatland rewetting and restoration. Ramsar Technical Report No. 11. Gland, Switzerland: Secretariat of the Convention on Wetlands; 2021. 77 pp. Available at: https://www.ramsar.org/sites/default/files/documents/library/rtr11_peatland_rewetting_restoration_e.pdf (accessed: 30.10.2024).

19. Амарян Л.С. Свойства слабых грунтов и методы их изучения. М.: Недра; 1990. 220 с. Режим доступа: https://www. geokniga.org/books/33899 (дата обращения: 30.10.2024).

20. Joosten H., Clarke D. Wise use of mires and peatlands: background and principles including a framework for decisionmaking. International Mire Conservation Group: International Peat Society, Saarijärven Offset Oy, Saarijärvi, Finland; 2002. 324 p.

21. Anderson R., Peace A. Ten-year results of a comparison of methods for restoring afforested blanket bog. Mires and Peat. 2017;19(6):6. https://doi.org/10.19189/MaP.2015.OMB.214

22. Хамидов О.У., Шибанов Д.А., Шишкин П.В., Колпаков В.О. Эффективность применения экскаваторов на карьерах Узбекистана. Горная промышленность. 2024;(5):135–142. https://doi.org/10.30686/1609-9192-2024-5-135-142 Khamidov O.U., Shibanov D.A., Shishkin P.V., Kolpakov V.O. Efficiency of excavators application in open pit mines of Uzbekistan. Russian Mining Industry. 2024;(5):135–142. (In Russ.) https://doi.org/10.30686/1609-9192-2024-5-135-142

23. Маринин М. А., Рахманов Р. А., Должиков В. В., Сушкова В. И. Исследование влияния параметров взорванной горной массы на производительность экскаваторно-автомобильного комплекса. Горный информационно-аналитический бюллетень. 2023;(9-1):35–48. https://doi.org/10.25018/0236_1493_2023_91_0_35 Marinin M. A., Rakhmanov R. A., Dolzhikov V. V., Sushkova V. I. Study of the effect of blasted rock mass parameters on the performance of excavator-automobile complex. Mining Informational and Analytical Bulletin. 2023;(9-1):35–48. (In Russ.) https://doi.org/10.25018/0236_1493_2023_91_0_35

24. Иванов В.В., Дзюрич Д.О. Обоснование параметров технологической схемы разработки обводненных месторождений строительного песка. Записки Горного института. 2022;253:33–40. https://doi.org/10.31897/PMI.2022.3 Ivanov V.V., Dzyurich D.O. Justification of the technological scheme parameters for the development of flooded deposits of construction sand. Journal of Mining Institute. 2022;253:33–40. https://doi.org/10.31897/PMI.2022.3

25. Носков В.А., Бадтиев Б.П., Павлович А.А. Риск-менеджмент при ведении открытых горных работ. Горный журнал. 2020;(2):51–55. https://doi.org/10.17580/gzh.2020.02.06 Noskov V.A., Badtiev B.P., Pavlovich A.A. (2020). Risk management in open pit mining. Gornyi Zhurnal. 2020;(2):51–55. (In Russ.) https://doi.org/10.17580/gzh.2020.02.06

26. Kazanin O.I., Sidorenko A.A., Meshkov A.A., Sidorenko S.A. Reproduction of the longwall panels: modern requirements for the technology and organization of the development operations at coal mines. Eurasian Mining. 2020;(2):19–23. https://doi.org/10.17580/em.2020.02.05

27. Фомин С.И., Говоров А.С. Обоснование выбора бортового содержания полезных компонентов в руде при проектировании карьеров. Горный информационно-аналитический бюллетень. 2023;(12):169–182. Fomin S.I., Govorov A.S. Validation of the chosen cutoff grade value in open pit mine design. Mining Informational and Analytical Bulletin. 2023;(12):169–182. (In Russ.) https://doi.org/10.25018/0236_1493_2023_12_0_169

28. Михайлов А.В., Иванов С.Л., Габов В.В. Формирование и эффективное использование машинного парка торфодобывающих компаний. Вестник Пермского национального исследовательского политехнического университета. Геология. Нефтегазовое и горное дело. 2015;(14):82–91. https://doi.org/10.15593/224-9923/2015.14.9 Mikhailov A.V., Ivanov S.L., Gabov V.V. Creation and efficient operation of machine fleet in peat-processing companies. Vestnik Permskogo Natsionalnogo Issledovatelskogo Politekhnicheskogo Universiteta. Geologiya. Neftegazovoe i Gornoe Delo. 2015;(14):82–91. (In Russ.) https://doi.org/10.15593/224-9923/2015.14.9

29. Михайлов А.В., Таранов А.Г. Параметры грейфера гидроманипулятора при выемке торфяного сырья. Международный научно-исследовательский журнал. 2016;(4-2):129–131. https://doi.org/10.18454/IRJ.2016.46.240 Mikhailov A.V., Taranov A.G. Hydraulic manipulator grab parameters at excavation of peat. International Research Journal. 2016;(4-2):129–131. (In Russ.) https://doi.org/10.18454/IRJ.2016.46.240

30. Афанасьев А.Е., Малков Л.М., Смирнов В.И., Столбикова Г.Е., Шамбер О.В. Технология и комплексная механизация разработки торфяных месторождений. М.: Недра; 1987. 310 с.

31. Batkovskiy A.M., Trofimets V.Y., Turko N.I. Forecasting financial results of the enterprises’ activities under the conditions of fluctuations in production volumes. In: Bogoviz A., Ragulina Y. (eds) Industry Competitiveness: Digitalization, Management, and Integration. ISCI 2019. Lecture Notes in Networks and Systems, vol 115. Springer, Cham; 2020, pp. 395–401. https://doi.org/10.1007/978-3-030-40749-0_47