Методический подход к формированию системы сбора «больших данных» при открытой разработке месторождений угля

Д.А. Клебанов1 , М.А. Макеев1, А.В. Власов2

Д.А. Клебанов1 , М.А. Макеев1, А.В. Власов2

1 Институт проблем комплексного освоения недр им. академика Н.В. Мельникова Российской академии наук, г. Москва, Российская Федерация

2 ООО «СГП», г. Москва, Российская Федерация

Russian Mining Industry №1 / 2025 p. 72-81

Резюме: В статье рассмотрены подходы к формированию систем сбора «больших данных» для горнотехнических систем на основе анализа различий угледобывающего предприятия и рудных месторождений. Приведены особенности работы с большими данными для разного типа твердых полезных ископаемых при отработке их открытым способом. Для угледобывающих предприятий приведена специфика сбора данных для эффективного управления предприятием. Приведена схема материальных потоков движения угля, и на основе этой схемы описаны принципы работы с данными и цифровизации технологических процессов. Для угледобывающих предприятий существует своя специфика организации технологических процессов, что ведет к формированию требований к системам и методам сбора и обработки данных. К характерным специфическим задачам можно отнести: управление материальным потоком угля, включая его качество, начиная от забоя и заканчивая отгрузкой готовой продукции, создание системы материальных потоков, наличие различных типов и классов грузоподъемности карьерного транспорта. Помимо типа месторождений полезных ископаемых необходимо учитывать технологическую инфраструктуру (системы беспроводной передачи данных, распределённые серверные мощности и пр.), а также требования смежных систем, в том числе требования к экологии и социуму, которые различаются в зависимости от географии, типа месторождения твердых полезных ископаемых.

Ключевые слова: большие данные, разработка угольных месторождений, цифровизация, цифровая трансформация, диспетчеризация, удаленные диспетчерские центры

Благодарности: Исследование выполнено за счет гранта Российского научного фонда №22-17-00142.

Для цитирования: Клебанов Д.А., Макеев М.А., Власов А.В. Методический подход к формированию системы сбора «больших данных» при открытой разработке месторождений угля. Горная промышленность. 2025;(1):72–81. https://doi.org/10.30686/1609-9192-2025-1-72-81

Информация о статье

Поступила в редакцию: 22.11.2024

Поступила после рецензирования: 09.01.2025

Принята к публикации: 09.01.2025

Информация об авторах

Клебанов Дмитрий Алексеевич – кандидат технических наук, зав. лабораторией интеллектуальных систем и цифровых технологий, Институт проблем комплексного освоения недр им. академика Н.В. Мельникова Российской академии наук, г. Москва, Российская Федерация; https://orcid.org/0000-0002-3289-9212; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Макеев Михаил Андреевич – научный сотрудник, лаборатория интеллектуальных систем и цифровых технологий, Институт проблем комплексного освоения недр им. академика Н.В. Мельникова Российской академии наук, г. Москва, Российская Федерация

Власов Антон Владимирович – кандидат технических наук, руководитель инженерно-исследовательского центра, ООО «СГП», г. Москва, Российская Федерация

Введение

Тенденцией последних лет является цифровая трансформация горнодобывающих предприятий, в ходе которой происходит переход к полной или частичной автоматизации большинства производственных процессов. Однако многие предприятия столкнулись с отсутствием необходимой информации либо с ее ограниченным объемом или отсутствием структуры хранения данных. Одним из основных направлений для последующего развития являются сбор и анализ больших данных. Определение методологического подхода к сбору больших данных имеет свою специфику в зависимости от типа добываемого сырья и способа разработки.

Уголь продолжает активно использоваться как в качестве топлива, так и в металлургии, спрос на него остается стабильно высоким. При разработке рудных и угольных месторождений имеют место особенности, характерные для каждого вида месторождений. Рассмотрим ниже особенности разработки угольных месторождений открытым способом в разрезе специфики сбора больших данных.

Особенности работы с большими данными для разного типа твердых полезных ископаемых при отработке их открытым способом

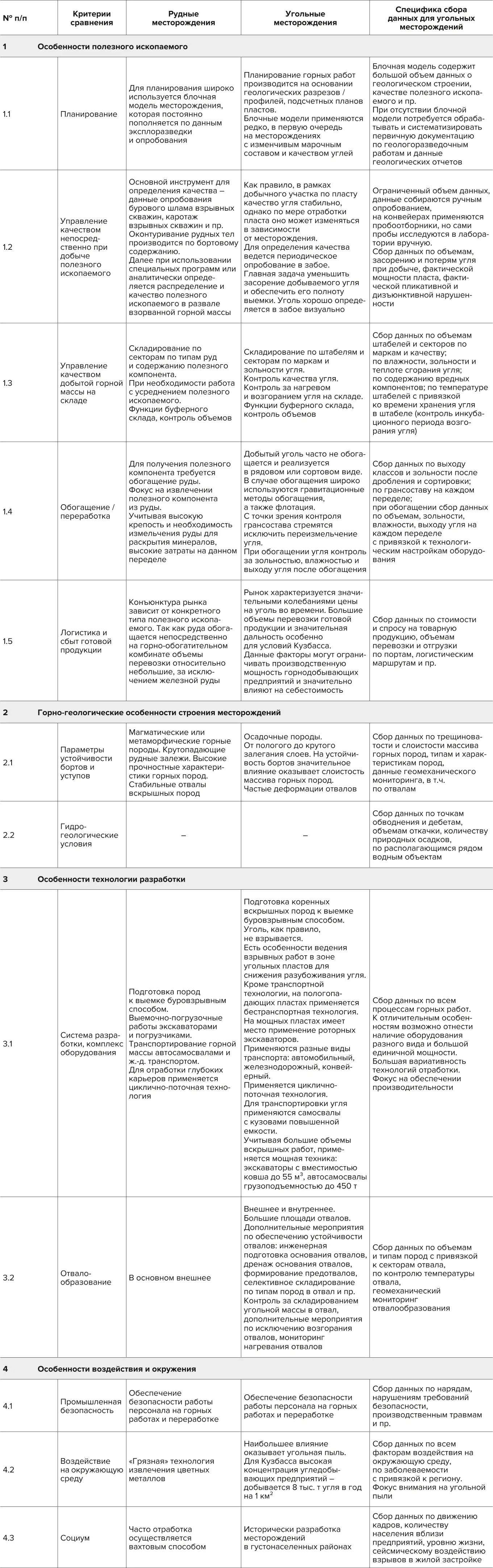

Ниже в таблице приведены особенности в работе с большими данными для угольных месторождений в сравнении с рудными для открытого способа разработки. В качестве критерия сравнения выбраны следующие характерные особенности:

1. Тип полезного ископаемого. Наибольшие отличия угля от руды обусловлены формой его залегания – пластовые и линзовидные тела с четкой границей распространения, его природными свойствами и направлением использования.

2. Горно-геологическое строение месторождений. Все угольные месторождения относятся к осадочному типу, что определяет их характерное строение.

3. Технология разработки. На угольных месторождениях с горизонтальным и пологим залеганием пластов широко используются бестранспортная технология и внутреннее отвалообразование.

4. Воздействие на окружающую среду. Здесь следует выделить отрицательное воздействие угольной пыли на окружающую среду и концентрацию угледобывающих предприятий в густонаселенных районах.

Таблица 1 Специфика сбора данных для угольных месторождений

Table 1 Specific features of data collection for coal deposits

В табл. 1 приведена специфика сбора больших данных для угольных месторождений с учетом приведенных выше характерных особенностей.

Цели и задачи введения методики сбора данных

Методика сбора данных зависит в первую очередь от целей и задач, которые различаются для месторождений различных типов ископаемых, но также могут различаться и для одного типа месторождения в разных регионах с учетом удаленности предприятия, обеспеченности каналов сбора информации. Например, для угольных предприятий в Кузбассе, расположенных в непосредственной близости от жилых массивов, устанавливаются сейсмические станции контроля распространения волн при проведении взрывных работ, а также системы мониторинга выбросов пыли. Данные системы в основном не требуются в удаленных месторождениях в Якутии вдали от населенных пунктов. В рамках проведенных работ проекта «Чистый Уголь – Зеленый Кузбасс» специалистами ИПКОН РАН, АО «НЦ ВостНИИ» [1] были разработаны комплексная методика инструментальных измерений, новые схемы инициирования взрывов. Проведены 42 взрыва по разрабатываемой технологии и исследованы экологические показатели взрывных работ, которые включают в себя в том числе образование и движение пылевых частиц и газов. Новая технология приводит к уменьшению магнитуды почти на 50% и почти на 90% – скорости сдвижения грунта. Таким образом, методика сбора данных от инструментальных средств измерения зависит не только от внутренних потребностей горнотехнической системы, но и от взаимосвязи с внешними смежными с ней системами – в данном случае с социумом.

Задачи методики сбора данных угольного предприятия в части экономических, производственных задач и обеспечения безопасного производства горных работ включают в себя [2]:

• оптимальное планирование производственно-сбытовой цепочки предприятия с учетом запасов, материально-технической базы и конъюнктуры рынка сбыта угля – объем необходимого концентрата в тоннах на складах отгрузки в соответствии с требуемыми параметрами зольности, калорийности и пр.;

• мониторинг и управление выполнения плановых производственных показателей (объем экскавации и перевозки вскрыши в кубических метрах и угля в тоннах, а также другие составные показатели по отдельным переделам – объемы буровзрывных работ, производительность экскаваторов и самосвалов, скорости погрузки и движения и пр.) с помощью различных информационных систем, объединенных в единую систему управления;

• управление затратами на всей цепочке производства (рублей на тонну);

• обеспечение безопасности ведения горных работ с помощью организационных мероприятий и информационных систем с учетом требований регулирующих органов – коэффициент LTIFR).

Каждая из этих задач на отдельных этапах производства на современном угольном предприятии сопровождается установкой различных датчиков, систем мониторинга и управления, которые генерируют большое количество цифровых данных о физическом состоянии горного оборудования, горной среды, горного массива и смежных систем.

На передовых предприятиях отрасли формируется единая стратегия «оцифровки» показателей производственных процессов. Эти данные «питают» корпоративные ERP системы (системы управления ресурсами предприятия). Системы диспетчеризации, контроля состояния оборудования и техники, аэрогазового контроля, выдачи нарядов и системы контроля доступа связаны между собой в единый информационный ландшафт для эффективного планирования производства при анализе в режиме онлайн вопросов управления промышленной безопасностью. Для развития систем прогнозной аналитики и предотвращения риска аварий и техногенных катастроф, повышения экономической эффективности горного производства и уровня управленческих решений дальнейшее развитие горной промышленности базируется на развитии теории сбора, обработки, хранения и использования данных, собираемых при освоении недр. Для этого поставлена и решается задача создания универсальных структур аналитических систем больших данных горной промышленности, обеспечивающих методологически выверенный сбор, обработку, хранение и анализ данных, поступающих от источников цифровой информации о функционировании горнотехнической системы [3].

Методика сбора данных с учетом производственных процессов и уровней автоматизации

На горнодобывающем предприятии существует множество источников разнородных данных, формируемых различными первичными источниками (датчики, видео, ручные данные), а также агрегированные показатели от систем автоматизации. Данные включают в себя [4]: 1. Непрерывные данные, получаемые в режиме реального времени от датчиков и устройств, например, видеокамер или радаров геомониторинга, с частотой от нескольких раз в секунду до нескольких минут. 2. Данные, получаемые автоматически от датчиков в режиме событий, например, датчик формирует событие только при превышении параметра или фото водителя, получаемое при отвлечении внимания.

3. Периодические данные, получаемые с разной частотой от ручных измерений (данные по объёму склада от маркшейдера, данные лабораторных исследований или ввода данных в ERP систему о покупке запасной части).

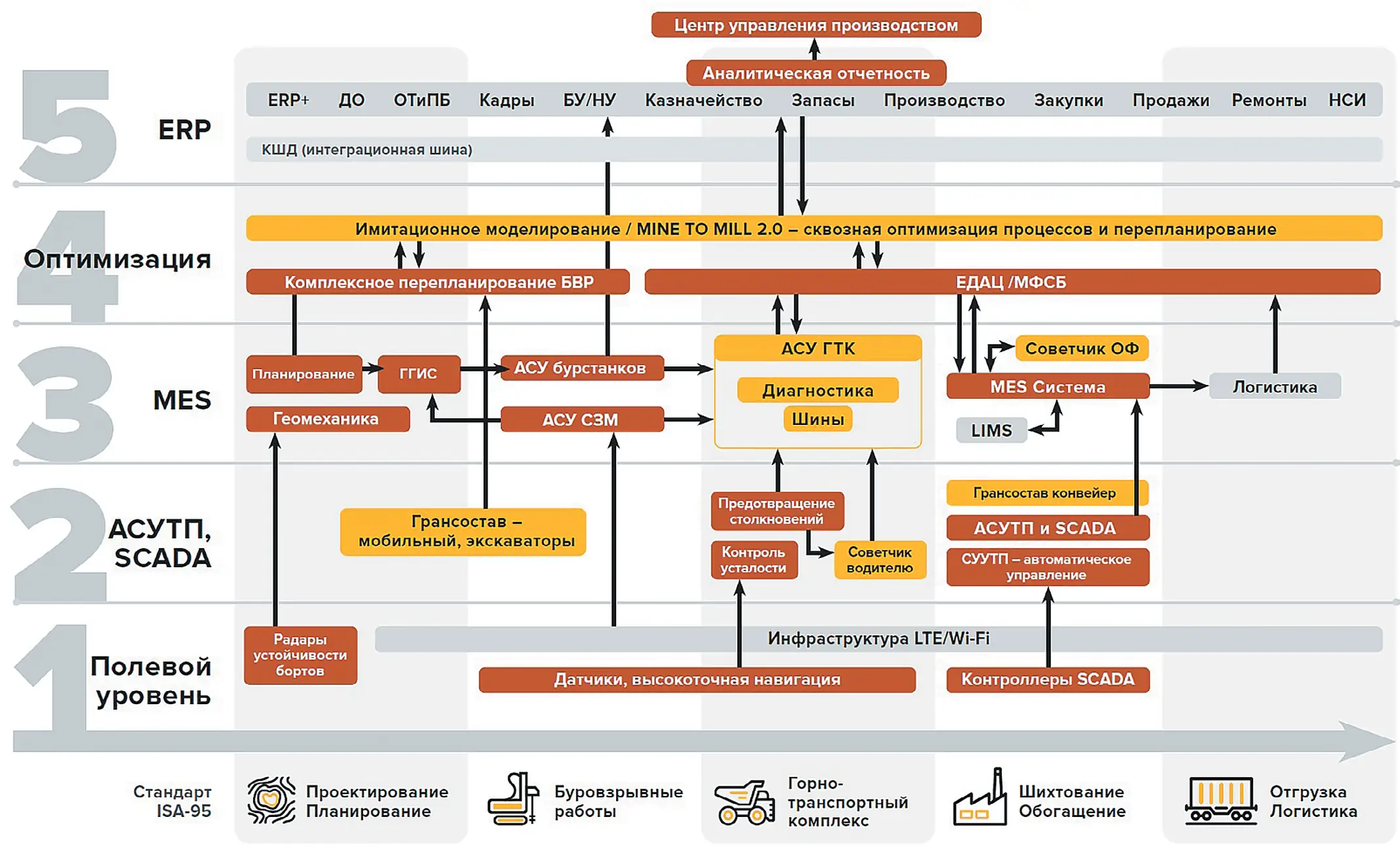

Применительно к процессам горнодобывающего предприятия согласно общеотраслевому стандарту ISA 951 методика сбора и хранения данных должна учитывать уровни автоматизации – полевой уровень, данные АСУ ТП и SCADA, MES уровень, системы оптимизации и ERP, а также основные процессы при отработке месторождения – проектирование и планирование, буровзрывные работы, горнотранспортный комплекс, складирование, обогащение и отгрузку готовой продукции (рис. 1).

При проектировании и эксплуатации ИТ-систем на различных уровнях также автоматизируются функции и, соответственно, осуществляется сбор и анализ данных: учет ремонтов оборудования, данные по учету и расходу электроэнергии, контроль и учет работы персонала, учет работы водоотлива и пр. С точки зрения угольного предприятия ведется сбор данных по возгоранию пластов угля и отвалов.

Рис. 1 Схема уровней автоматизации и применяемых систем с точки зрения процессов горнодобывающего предприятия

Рис. 1 Схема уровней автоматизации и применяемых систем с точки зрения процессов горнодобывающего предприятия

Fig. 1 A schematic diagram of the automation levels and applied systems in terms of processes of a mining company

В соответствии с приведенной на рис. 1 схемой данные формируются на каждом уровне и передаются как на следующий уровень, так и между системами на одном уровне для решения бизнес-задач. Методика сбора данных применительно к угледобывающему предприятию включают в себя следующие шаги:

1. Получение данных на полевом уровне – сбор первичных данных часто осуществляется на так называемых оконечных устройствах (EDGE компьютеры и контроллеры), устанавливаемых на оборудовании, например, радарные системы контроля устойчивости бортов, бортовые компьютеры на горной технике, контроллеры SCADA систем.

Данные агрегируются и передаются только ключевые или сводные значения. Несмотря на мировой тренд хранения всех исходных данных2, передача и хранение всей информации от полевого уровня с учетом ограничений инфраструктуры передачи и хранения данных на предприятии не представляется возможным [3]. В связи с этим на этапе проектирования систем автоматизации определяются списки параметров, которые необходимы для решения производственной задачи. Например, радарные системы контроля устойчивости бортов формируют при каждом сканировании в среднем один раз в 60 с десятки мегабайт сырых данных, которые не представляют практической пользы для геомеханической службы, которой на дисплее оператора (уровень 2) необходимо отображать только критически важные показатели и тренды). Другим примером могут служить видеокамеры, устанавливаемые на технику для решения задач безопасности и определения усталости водителей, а также определения гранулометрического состава в забое. Видеопоток каждой камеры в высоком разрешении формирует гигабайты информации в сутки.

При этом на оконечных устройствах существуют буферы хранения данных (так называемые черные ящики), которые сохраняют сырые данные (от нескольких часов до нескольких дней и месяцев). Эти данные используются для разбора нештатных ситуаций и настройки систем производителями.

2. После обработки данных на бортовых вычислителях данные передаются в базы данных систем АСУ ТП, SCADA, системы диспетчеризации, управления БВР, LIMS и пр. (см. рис. 1). На основе этих данных формируются дополнительные параметры. Например, статусы оборудования, классифицируются простои и виды работ, то есть создаются новые производные данные, которые также хранятся в базе данных АСУ ТП. Одной из важных задач на данном этапе сбора и обогащения новыми параметрами является как горизонтальная интеграция данных между системами данного уровня, так и с системами ERP, едиными системами управления производственным процессом. Применительно к угольным предприятиям на данном этапе интеграция системы LIMS (управление лабораторными анализами и качеством) с модулем учета складов позволяет не только отслеживать качество угля по всей технологической цепочке производства, но и задавать маршруты на обследование температуры угля в соответствии с заданным инкубационным периодом для избегания самовозгорания угля. Таким образом, на данном этапе формируется новый пласт данных – производные данные, новые справочные показатели, данные, вводимые вручную операторами.

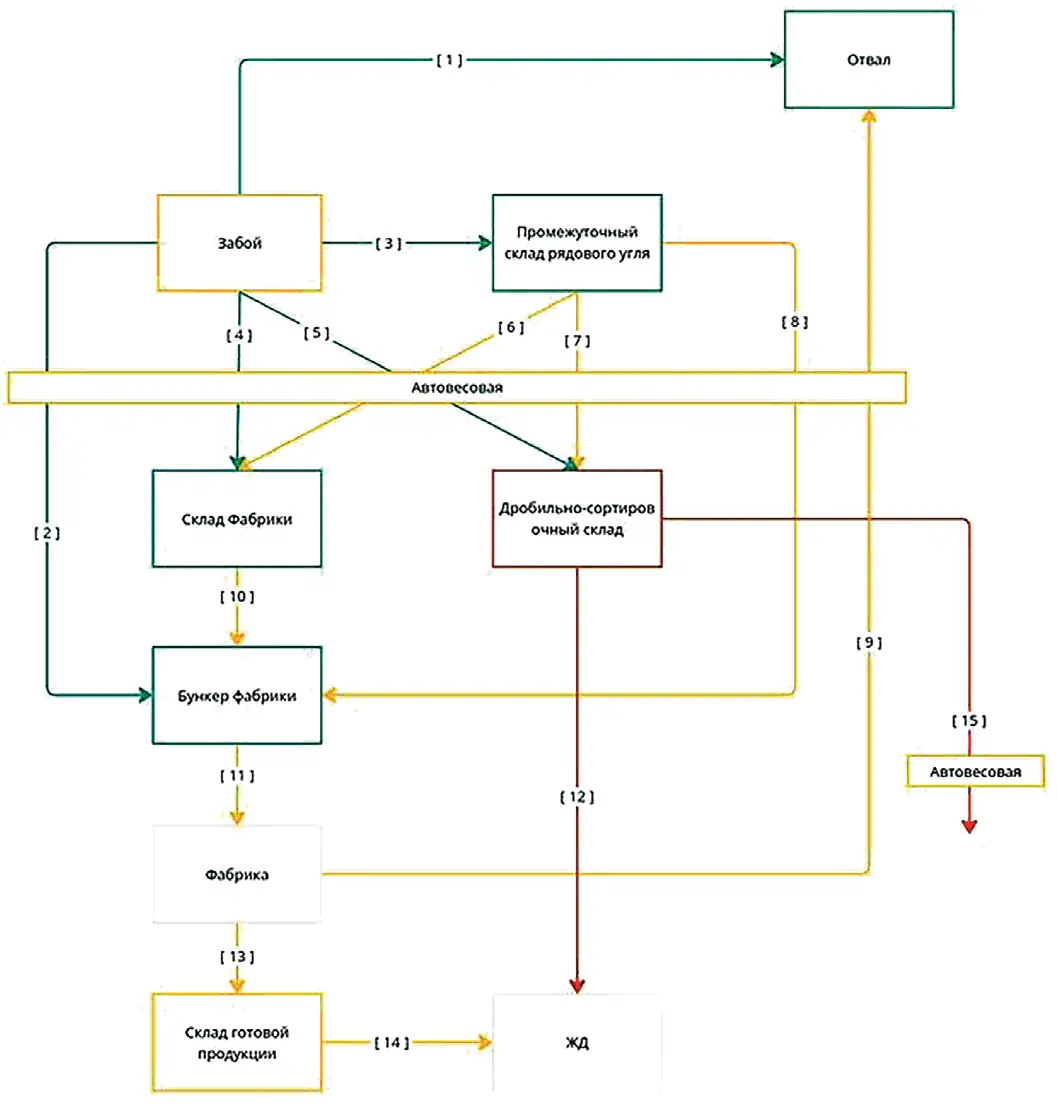

3. На 4-м уровне систем автоматизации создаются единые базы данных по управлению несколькими технологическими переделами, например, учетом материального потока движения угля. На рис. 2 приведен пример материальных потоков одного из угледобывающих предприятий, где данные из нескольких систем – автовесовая, конвейерные системы на обогатительной фабрике, система диспетчеризации, LIMS, ЖД-логистика, объединяются в единой базе данных MES системы для обеспечения бизнес-процесса расчета материального баланса.

Помимо данных, получаемых от систем АСУ ТП и диспетчеризации, на данном примере показаны новые сущности, например, геозоны паспортов забоя, штабелей складов, бункеров и пр. Для каждого забоя на карте задается геозона, определяющая границы забоя, а также информация о марке и номере пласта добываемого в забое угля. Для отдела технического контроля (ОТК) реализованы интерфейсы присвоения качества забою из проб, полученных из LIMS. На этапе планирования смены начальник участка выполняет назначение экскаваторов в забои, погрузка горной породы в забое фиксируется автоматизированно по телеметрии самосвалов и экскаваторов. Качество загружаемого груза определяется на основании качества, присвоенного ОТК, а также по указанию машиниста экскаватора (смена типа груза с угля на вскрышу и наоборот, указание «зоны нарушения» для пласта). Автоматически для каждого рейса фиксируется вес груза по телеметрии самосвала (потоки 1, 2, 3, 4, 5 на схеме, см. рис. 2).

Рис. 2 Схема материальных потоков движения угля с источниками данных, объединенных в MES системе

Рис. 2 Схема материальных потоков движения угля с источниками данных, объединенных в MES системе

Fig. 2 A chart of coal material flows with the data sources combined in the MES system

На промежуточном складе рядового угля для ОТК реализованы интерфейс формирования заявки на взятие пробы на складе в модуле учета складов, после выбора которых автоматически создается заявка на опробование в системе LIMS. Полученные результаты пробы:

– присваиваются партии угля, привезенного на склад с момента получения предыдущей пробы;

– используются для автоматического усреднения качества угля в секциях качества склада. Разгрузка (поступление угля) на складе фиксируется автоматически на основании телеметрии самосвалов, выполняющих рейсы на склад (поток 3 на схеме, см. рис. 2). Погрузка со склада выполняется погрузчиками, оснащенными бортовым программно-аппаратным комплексом. Позиционирование погрузчика в секции склада позволяет автоматически определить качество погружаемой в самосвал породы на основании проб, полученных из LIMS. Фиксация отгрузки со склада выполняется автоматически на основании рейсов самосвалов, загружаемых на складе (потоки 6, 7, 8 на рис. 2).

Рейсы на самосвалах малой грузоподъемности 20–40 т в связи с отсутствием бортовых весовых систем фиксируются на основании датчиков местоположения ГЛОНАСС, установленных на самосвалах, при этом фиксация веса осуществляется в автоматизированном режиме при проезде самосвала через автовесовой терминал. Реализовано автоматическое получение веса самосвала при его проезде через терминал. В системе реализовано рабочее место мастера углеприема, которое обеспечивает фиксацию веса самосвала при проезде через терминал, тарирование самосвала, учет рейсов для техники, не оснащенной бортовым ПО и телеметрией (через специализированную форму ввода диспетчера – Редактор рейсов), регистрацию отгрузки угля внешними самосвалами.

Разгрузка (поступление угля) на склад готовой продукции осуществляется путем получения данных из телеметрии АСУ ТП Фабрики (поток 13 на рис. 2). Погрузка со склада готовой продукции фиксируется в модуле ЖД Логистики и передается в модуль Складов в автоматическом режиме по API (поток 14 на рис. 2).

То есть создается новый объем данных каждую смену, который далее используется в MES и ERP системах для повышения качества планирования и отгрузки готовой продукции – то есть решения одной из ключевых задач угледобывающего предприятия. Таким образом, методика сбора данных в первую очередь зависит от производственных задач. В свою очередь, сбор данных для решения вышеуказанных задач может быть ограничен требованиями и доступностью инфраструктуры передачи данных и ее хранения.

Влияние инфраструктуры на методику сбора больших данных

Как уже было описано выше, по мере сбора и формирования данных на различных уровнях автоматизации данные сохраняются в локальных системах хранения – локальное хранение на оконечных устройствах, базы данных АСУ ТП, MES, ERP. При этом передача данных как между системами на различных уровнях, так и горизонтально между системами одного уровня, может быть ограничена техническими возможностями инфраструктуры – беспроводная и локальная (LAN) сеть передачи данных, размещение серверов или локальных облачных систем хранилищ в территориально разных местах – разрез, фабрика, управляющая компания.

Для минимизации возможных проблем и потерь данных при интеграции разрабатываются различные программные средства, которые подтверждают доставку данных между системами, при обеспечении требований информационной безопасности. Инфраструктура предприятия также должна обеспечивать безопасный обмен данными с внешними системами, например, РЖД ЭТРАН, когда для возможности интеграции РЖД предъявляет высокие требования к защите сетевой инфраструктуры.

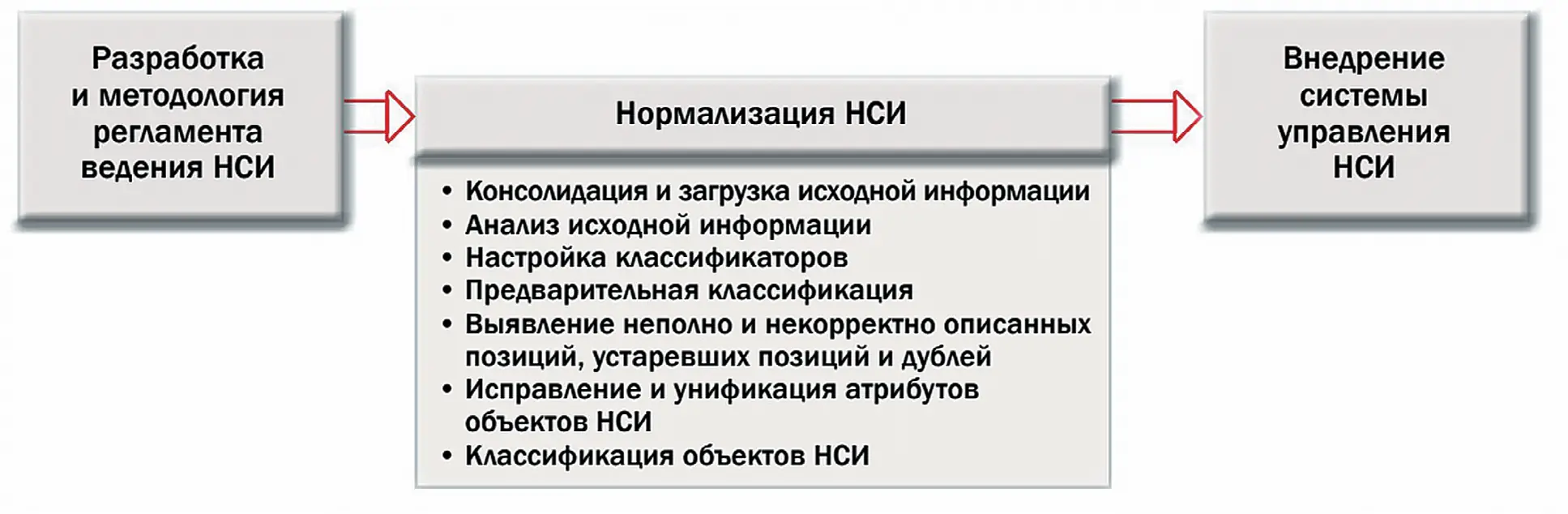

Методика построения и ведения единой системы нормативно-справочной информации

Единая система управления нормативно-справочной информацией (НСИ) – это единые справочники, словари и классификаторы, используемые в двух и более производственных и/или учетных системах, а также шаблоны документов и единые стандарты компании. Если все эти данные загрузить в одну регламентируемую систему, централизовать их ведение, тогда компания сможет создать единую систему управления НСИ. Несогласованность локальных справочников между собой в разных производственных и учетных системах приводит к различным проблемам, например, при закупке материалов – к накапливанию излишних складских запасов. Без единого для всех используемых систем справочника неизбежны проблемы и при внедрении аналитических систем, и при построении консолидированной отчетности, особенно в оперативном режиме. Единый справочник необходим и при интеграции разнородных информационных систем.

Упорядочить всю нормативно-справочную информацию на предприятии и эффективно управлять ею помогают специализированные программные продукты, которые относятся к классу систем управления мастер-данными (Master Data Management, MDM) [5].

Методология определяет единый подход в описании позиций и утверждает правила выявления связанных некорректных и дублирующих данных. Утвержденная методология позволяет начать нормализацию справочников. Параллельно с этапом нормализации данных обычно происходит настройка автоматизированной системы управления данными под нужды конкретного предприятия. Обычно в системе реализуются требования, определенные в регламенте и методике, и настраивается интеграция с системами-приемниками. По завершении этапа нормализации можно выполнить начальную синхронизацию справочников между системами. Единая НСИ становится своеобразным фундаментом для всех систем предприятия с точки зрения работы с данными, а система управления данными – удобным инструментом управления информационными потоками. Но это становится возможным только при правильном проектировании систем и выстраивании прозрачных регламентированных бизнес-процессов управления жизненным циклом данных компании.

Рис. 3 Этапы создания Единой системы нормативно-справочной информации

Рис. 3 Этапы создания Единой системы нормативно-справочной информации

Fig. 3 Stages of creating a Unified System of Regulatory and Reference Information

Для угольных компаний необходимо синхронизировать справочники с учетом прослеживаемости качества и объема угля от забоя до отгрузки конечному потребителю, включая интеграцию с внешними системами, такими как система ЭТРАН (информационная система РЖД), для обеспечения качественной ЖД-логистики и планирования объемов обогащения и планов производства.

Применение методики сбора больших данных при внедрении систем на основе искусственного интеллекта на угольном предприятии

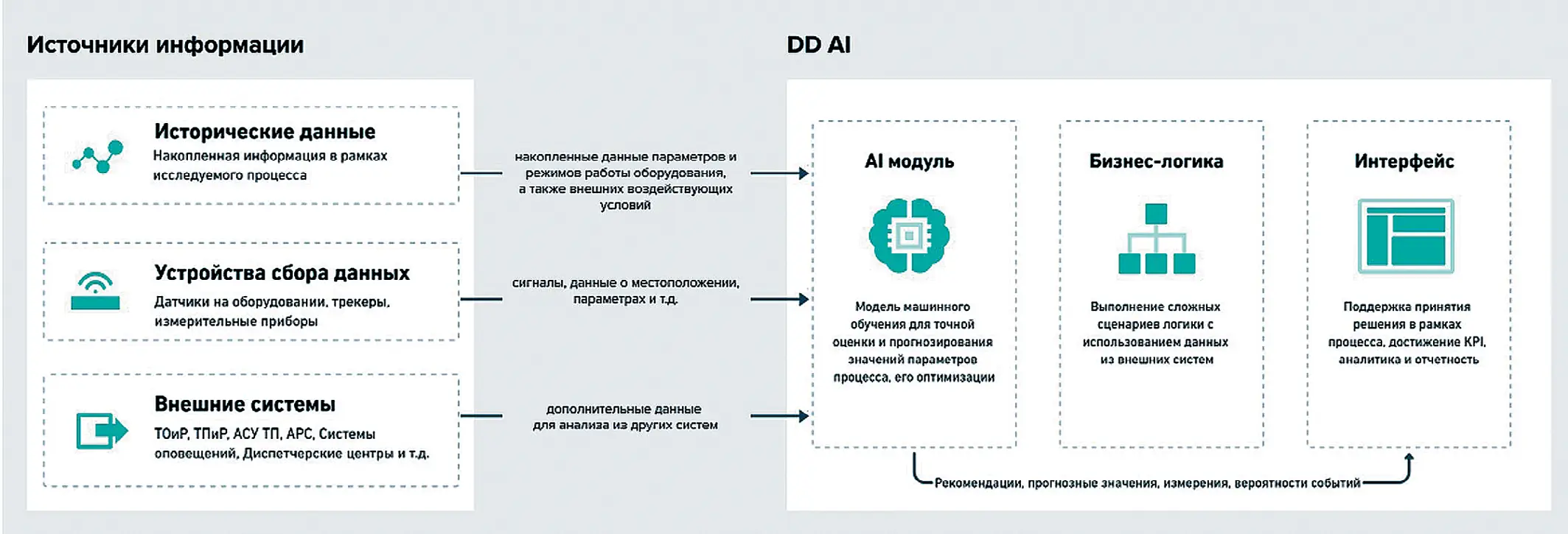

Алгоритмы искусственного интеллекта играют ключевую роль в получении эффекта от обработки больших объемов данных, однако занимают 20–30% от всего объема работ, необходимых для успешной реализации проекта операционных улучшений на предприятии. Необходимо, помимо сбора и обработки, спроектировать и реализовать бизнес-процесс в информационной системе, разработать экранные формы работы системы с пользователями (рис. 4).

Рис. 4 Методика сбора данных применительно к созданию информационных систем

Рис. 4 Методика сбора данных применительно к созданию информационных систем

Fig. 4 Methodology of data collection as applied to designing information systems

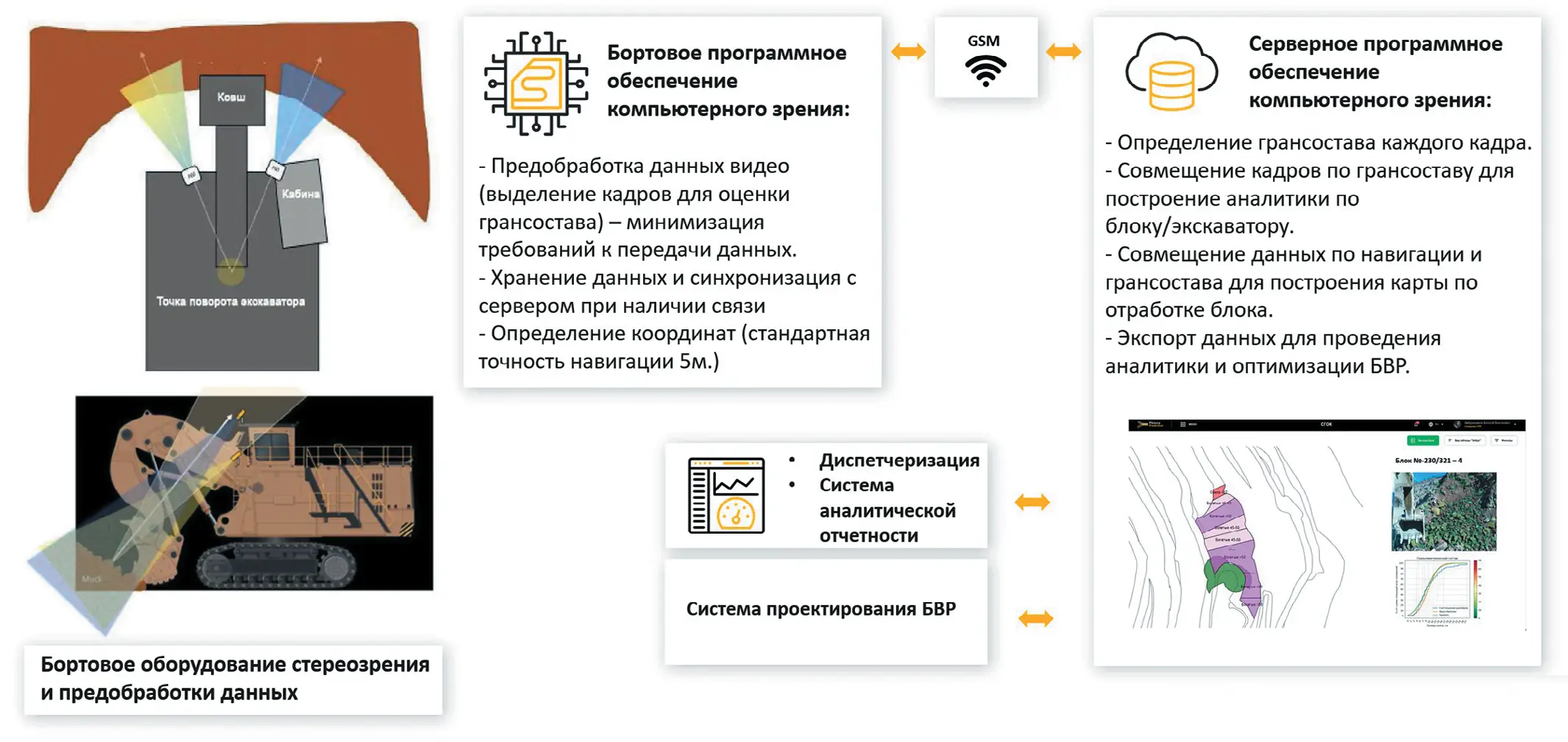

Методика сбора данных в данной статье описывает требования к обработке данных на каждом уровне автоматизации. Примером системы на основе искусственного интеллекта на угольном предприятии являются системы определения гранулометрического состава в забое для оптимизации работы экскаваторов. Данные системы основаны на алгоритмах искусственного интеллекта (ИИ), относящихся к разделу компьютерного зрения. В соответствии с приведенной методикой видеоданные обрабатываются на мощных бортовых компьютерах, создаются кадры – фотографии с интересующей информацией и далее передаются на сервер. Обработка ведется на сервере, расположенном на разрезе, или в облачном хранилище (рис. 5).

Рис. 5 Пример применения методики сбора больших данных в системе определения гранулометрического состава на основе искусственного интеллекта

Рис. 5 Пример применения методики сбора больших данных в системе определения гранулометрического состава на основе искусственного интеллекта

Fig. 5 An example of applying the Big Data collection methodology in the system for determining the particle size distribution using Artificial Intelligence

Для получения ценности для предприятия от реализации данной системы – повышение производительности экскаваторов и поиск баланса по затратам между производительностью и расходами взрывчатых веществ, данные интегрируются с системой диспетчеризации, планирования БВР.

Применение других алгоритмов или методик обработки

данных зависит от решения конкретной производственной задачи и в целом при правильной организации сбора и подборе необходимых алгоритмов ИИ является стандартной задачей специалистов по анализу данных.

Выводы

1. Для угледобывающих предприятий существует своя специфика организации технологических процессов, что ведет к формированию требований к системам и методам сбора и обработки данных. К характерным специфическим задачам можно отнести: управление материальным потоком угля, включая его качество начиная от забоя и заканчивая отгрузкой готовой продукции, создание системы материальных потоков, при наличии различных типов и классов грузоподъемности карьерного транспорта на одной технологической площадке, для крупных месторождений – применения самосвалов большой грузоподъемности более 200 т, что накладывает дополнительные требования к промышленной безопасности с учетом больших слепых зон у самосвала.

2. Помимо типа месторождений полезных ископаемых необходимо учитывать технологическую инфраструктуру (системы беспроводной передачи данных, распределённые серверные мощности и пр.), а также требования смежных систем, в том числе требования к экологии и социуму, которые различаются в зависимости от географии, типа месторождения твердых полезных ископаемых.

3. При проектировании информационной системы сбора данных основное внимание нужно уделять нормативно-справочной информации, которая должна быть спроектирована в первую очередь для дальнейшего совместного анализа и интеграции данных из различных физических и цифровых источников.

4. Для формирования системы сбора «больших данных» при открытой разработке угольных месторождений важно учитывать мировые стандарты к построению информационных систем, в том числе стандарта ISA 95, который определяет уровни автоматизации для различных типов технологических процессов и временных сигналов сбора и работы с данными.

5. Для решения производственных задач за основу при проектировании системы сбора «больших данных» может быть взять схема материальных потоков или движения рудопотока, которая определена для каждой горнотехнической системы и должна учитывать технологические особенности конкретного месторождения.

6. Применение методов анализа данных на основе искусственного интеллекта может быть применено для решения конкретных производственных задач или других целей угледобывающего предприятия. Первоначальной целью для этого являются правильный сбор и хранение первичной информации.

Список литературы

1. Ганиева И.А., Шепелев Г.В. Первые результаты реализации КНТП «Чистый уголь – Зеленый Кузбасс». Уголь. 2023;(8):62– 65. https://doi.org/10.18796/0041-5790-2023-8-62-65 Ganieva I.A., Shepelev G.V. Early results of KNTP “Clean coal – Green Kuzbass” implementation. Ugol’. 2023;(8):62–65. (In Russ.) https://doi.org/10.18796/0041-5790-2023-8-62-65

2. Попова К.А. Оптимизация планирования производственно-сбытовой деятельности угольных предприятий как инструмент повышения ее эффективности. Екатеринбург; 2022. 143 с. Режим доступа: https://elar.urfu.ru/handle/10995/109400 (дата обращения: 19.12.2024).

3. Рыльникова М.В., Клебанов Д.А., Макеев М.А., Кадочников М.В. Применение искусственного интеллекта и перспективы развития аналитических систем больших данных в горной промышленности. Горная промышленность. 2022;(3):89–92. https://doi.org/10.30686/1609-9192-2022-3-89-92 Rylnikova M.V., Klebanov D.A., Makeev M.A., Kadochnikov M.V. Application of artificial intelligence and the future of big data analytics in the mining industry. Russian Mining Industry. 2022;(3):89–92. (In Russ.) https://doi.org/10.30686/1609-9192-2022-3-89-92

4. Захаров В.Н., Клебанов Д.А., Макеев М.А., Радченко Д.Н. Анализ методов подготовки и преобразования информации, поступающей в хранилища данных для эффективного управления горнотехнической системой. Горная промышленность. 2023;(5S):10–17. https://doi.org/10.30686/1609-9192-2023-5S-10-17 Zakharov V.N., Klebanov D.A., Makeev M.A., Radchenko D.N. Analysis of methods to prepare and transform information entering data repositories for effective management of the mining system. Russian Mining Industry. 2023;(5S):10–17. (In Russ.) https://doi.org/10.30686/1609-9192-2023-5S-10-17

5. Бугакова А. Построение единых систем управления НСИ. Управляем предприятием. 2011;(8):1–5. Режим доступа: https://upr.ru/upload/iblock/84f/bugakova.pdf (дата обращения: 19.12.2024). Bugakova A. Designing unified management systems for regulatory and reference information. Upravlyaem Predpriyatiem. 2011;(8):1–5. (In Russ.) Available at: https://upr.ru/upload/iblock/84f/bugakova.pdf (accessed: 19.12.2024).