Методика автоматизированной магнитно-абразивной обработки деталей летательных аппаратов в горно-транспортном комплексе

В.В. Максаров , М.В. Ефимова

В.В. Максаров , М.В. Ефимова

Санкт-Петербургский горный университет императрицы Екатерины II, г. Санкт-Петербург, Российская Федерация

Russian Mining Industry №1S / 2025 p. 62-67

Резюме: Статья посвящена технологии, способствующей совершенствованию процесса изготовления транспортных средств. Развитие транспорта на сегодняшний день является актуальным направлением промышленности, применительно к горному делу, возникают вопросы повышения конкурентоспособности горно-транспортного комплекса и его адаптации к современным вызовам. Модернизация в изготовлении транспортных средств включает в себя внедрение новых технологий и улучшение существующих процессов, основанных на повышении энергоэффективности, цифровизации и применении современных технологий на всех этапах, включая производственные процессы. В данной публикации представлена методика, комплексное применение которой направлено на совершенствование методов обработки деталей летательных аппаратов в горно-транспортном комплексе. Разработанные методы базируются на классических законах технологии машиностроения и теоретических основах финишной обработки деталей, получивших подтверждение в ходе экспериментальных исследований.

Ключевые слова: горно-транспортный комплекс, летательные аппараты, магнитно-абразивная обработка, финишная обработка

Для цитирования: Максаров В.В., Ефимова М.В. Методика автоматизированной магнитно-абразивной обработки деталей летательных аппаратов в горно-транспортном комплексе. Горная промышленность. 2025;(1S):62–67. https://doi.org/10.30686/1609-9192-2025-1S-62-67

Информация о статье

Поступила в редакцию: 04.01.2025

Поступила после рецензирования: 11.02.2025

Принята к публикации: 12.02.2025

Информация об авторах

Максаров Вячеслав Викторович – доктор технических наук, профессор, декан механико-машиностроительного факультета, Санкт-Петербургский горный университет императрицы Екатерины II, г. Санкт-Петербург, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Ефимова Мария Владимировна – аспирант кафедры машиностроения механико-машиностроительного факультета, Санкт-Петербургский горный университет императрицы Екатерины II, г. Санкт-Петербург, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Введение

Горно-транспортный комплекс (ГТК), охватывающий совокупность горных и транспортных средств предприятий для осуществления добычи полезных ископаемых, их переработки и производства продукции, играет ключевую роль в экономике страны [1–3]. На сегодняшний день перспективные направления ГТК связаны с интеллектуализацией транспортных средств и систем управления, цифровизацией, оптимизацией логистики и во многом с технологическими инновациями [4–6]. Одним из векторов развития ГТК можно назвать модернизацию транспортной системы, распространяющуюся на все этапы изготовления наземного и воздушного транспорта. Летательные аппараты, включая вертолеты и беспилотники, находят широкое применение в ГТК благодаря своей высокой маневренности и способности работать в труднодоступных местностях [7]. Основные направления их применения включают:

• транспортировку персонала, материалов и оборудования на удаленные объекты;

• проведение воздушной разведки и мониторинга состояния горнодобывающих площадок;

• эвакуацию работников в случае чрезвычайных ситуаций;

• поддержку геологоразведочных работ.

Эффективное использование летательных аппаратов позволяет значительно повысить оперативность и безопасность операций в горной промышленности, что делает актуальным вопросы развития современных методов в процессах изготовления и сборки воздушных судов.

Финишная обработка деталей является инструментом получения качества поверхности, что становится важнейшим пунктом для обеспечения точности соединений летательных аппаратов в то время, как автоматизация процесса финишной обработки позволяет существенно повысить производительность, сократить трудозатраты и влияние человеческого фактора, а также улучшить эксплуатационные свойства изделий. В качестве основного материала большинства летательных аппаратов используются алюминиевые сплавы, преимуществами которых являются прочность, легкость, доступность, но существует и проблема, связанная с качеством поверхности, получаемой при лазерной резке [8].

В последнее время лазерные технологии все чаще используются в различных сферах, в частности, при изготовлении летательных аппаратов широко применяется лазерный способ раскроя листового материала [9]. В случае с алюминиевыми сплавами такая резка материала приводит к необходимости последующей финишной обработки, но методы, основанные на механическом воздействии при высоких температурах, могут привести к неравномерному снятию материала и изменению структуры поверхности.

Это, в свою очередь, негативно сказывается на качестве соединений деталей из-за недостаточной пластичности кромок, неравномерных зазоров и возможного трещинообразования. Данные трудности подчеркивают необходимость разработки эффективного метода для обработки кромок деталей из алюминиевых сплавов, что предложено в виде магнитно-абразивной обработки.

Методика процесса и проведение экспериментальной части исследования

Магнитно-абразивная обработка (МАО) представляет собой метод механической финишной обработки, который сочетает в себе действие магнитного поля с движением абразивных частиц, для улучшения качества поверхности изделий, твердости, износостойкости и коррозионной устойчивости обработанных поверхностей, подготовки к последующим соединениям, а также достижения высококачественных финишных покрытий [10, 11].

Методика магнитно-абразивной обработки включает несколько ключевых этапов:

1. Подготовка абразивной смеси: абразивный порошок (например, оксид алюминия или карбид кремния) в процессе обработки смешивается со смазочно-охлаждающей жидкостью (СОЖ), что позволяет добиться наилучшего полирования обрабатываемой детали. Для эффективной обработки деталей из алюминиевых сплавов предпочтительно использовать однородный порошок с применением подходящей смазочно-охлаждающей жидкости, которая способствуют равномерному процессу обработки и распределению постоянных температур в зоне резания. При этом рекомендуется использовать абразивный порошок с высокой твердостью абразивных частиц, чтобы достичь наименьшей шероховатости поверхности [12, 13]. В результате проведенного литературного анализа в качестве абразивного порошка был выбран порошок на основе железа ПР-10Р6М5 (размер частиц 40–150 мкм) со смазочно-охлаждающей жидкостью на водной основе, отвечающий всем требованиям процесса и позволяющий добиться высокой режущей и полирующей способности обработки.

2. Установка магнитного поля: магнитное поле создается с помощью магнитов, которые удерживают абразивные частицы в нужной области обработки. Так как алюминий относится к мягким материалам, то для получения качественной обработанной поверхности к жесткости магнитно-абразивной щетки предъявляются пониженные требования, а оптимальный диапазон значений магнитной индукции B при обработке изделий из алюминиевых сплавов варьируется от 0,3 до 1 Тл.

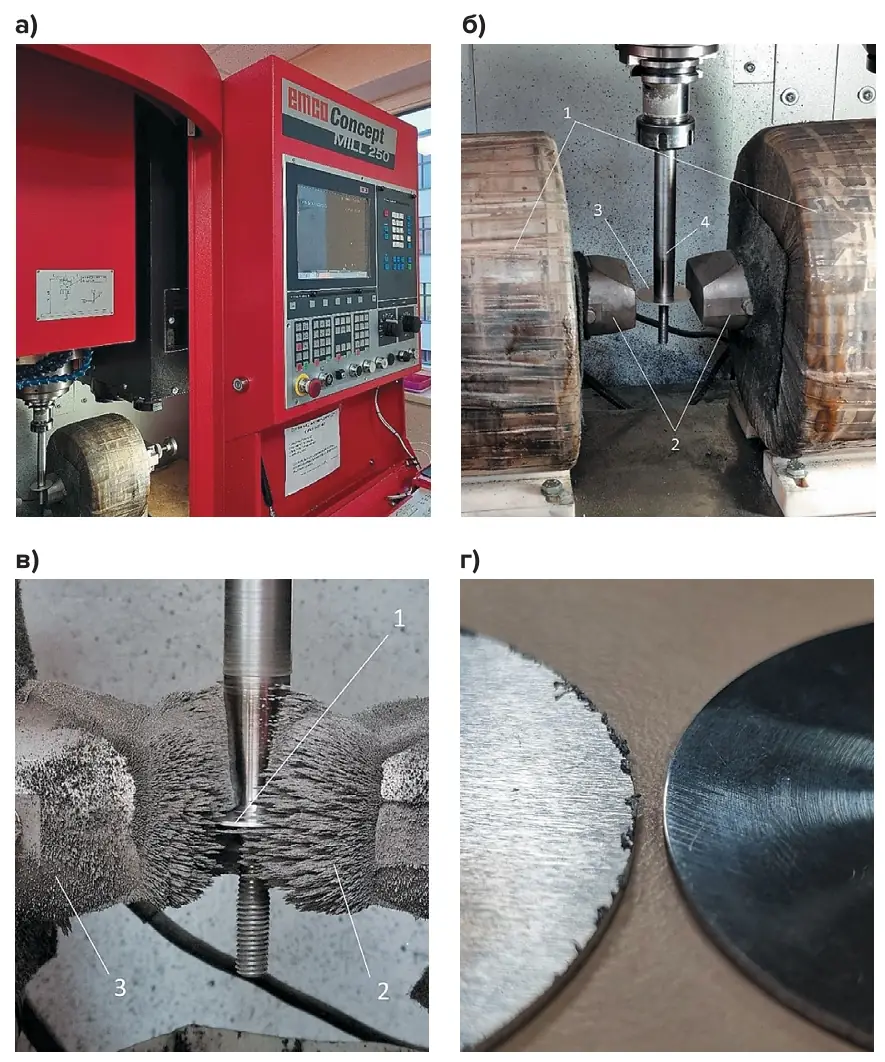

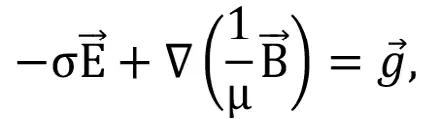

3. Обработка: абразивная смесь подается на обрабатываемую поверхность, где магнитное поле приводит к движению абразивных частиц. Это создает механическое воздействие, которое способствует удалению материала и улучшению качества поверхности. Экспериментальный процесс обеспечивался на специальной установке магнитно-абразивной обработки, базирующейся на станке с числовым программным управлением (рис. 1, а). Для обработки была написана управляющая программа с учетом значений магнитной индукции, подачи и скорости вращения заготовки, что позволило достичь автоматизации процесса финишной обработки. Первым этапом обрабатываемый образец жестко фиксируется на оправке прижимным винтом (рис. 1, б). Далее в область обработки засыпается магнитный порошок таким образом, чтобы он покрывал все необходимые зоны обработки. Движение обрабатываемого образца описывают параметрами продольной подачи и частоты вращения. Сам процесс проходит при невысоких температурах. Подача СОЖ осуществляется с определенной в ходе каждого эксперимента периодичностью. Процесс обработки представлен на рис. 1, в.

Рис. 1 Проведение эксперимента: а – станок Emco Concept Mill 250; б – установка МАО на станке: 1 – катушки индуктивности; 2 – полюсные наконечники; 3 – обрабатываемый образец; 4 – оправка с прижимным винтом для закрепления образца; в – деталь в процессе обработки: 1 – обрабатываемый образец; 2 – абразивный порошок; 3 – полюсные наконечники; г – сравнение деталей до и после МАО

Рис. 1 Проведение эксперимента: а – станок Emco Concept Mill 250; б – установка МАО на станке: 1 – катушки индуктивности; 2 – полюсные наконечники; 3 – обрабатываемый образец; 4 – оправка с прижимным винтом для закрепления образца; в – деталь в процессе обработки: 1 – обрабатываемый образец; 2 – абразивный порошок; 3 – полюсные наконечники; г – сравнение деталей до и после МАО

Fig. 1 Equipment for the experiment: a – Emco Concept Mill 250 machine; б – the MAM installation on the machine: 1 – inductance coils; 2 – pole tips; 3 – processed sample; 4 – mandrel with a pressure screw for fixing the sample; в – workpiece in the process of finishing: 1 – workpiece to be processed, 2 – abrasive powder, 3 – pole tips; г – comparison of workpieces before and after MAM

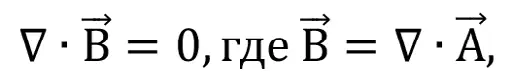

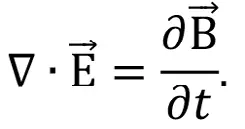

4. Завершение процесса: изделия очищаются от остатков абразивного порошка и жидкости, после чего готовы к эксплуатации (рис. 1, г). Для уточнения и подбора значений магнитной индукции при различной величине рабочего зазора было принято решение произвести моделирование процесса предложенной финишной обработки с учетом всех особенностей установки. Для моделирования распределения магнитной индукции необходимо использовать уравнения Максвелла, а также другие уравнения электродинамики, которые описывают электромагнитное взаимодействие вещества [14, 15]:

где σ – электропроводность; µ – магнитная проницаемость; ▼– оператор набла; Ē– напряженность электрического поля; – B магнитная индукция.

Для определения магнитного поля без дополнительного источника применимо следующее уравнение:

при этом из уравнения Максвелла и закона электромагнитной индукции Фарадея получается, что в переменном магнитном поле возникновение электрического поля описывается уравнением:

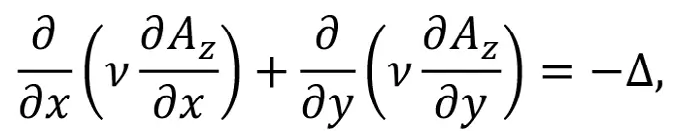

Для решения этих уравнений в различных геометриях и условиях можно использовать численные методы, такие как метод конечных элементов (МКЭ) или метод конечных разностей, позволяющие найти численное решение уравнения и построить распределение магнитной индукции в изучаемой системе. При использовании МКЭ задача расчета магнитного поля будет сводиться к решению нелинейного дифференциального уравнения в частных производных:

где Az – составляющая векторного магнитного потенциала по оси z; ν = 1/µ – величина, обратная магнитной проницаемости среды.

В результате суть МКЭ сводится к разбиению расчетной области на элементы и решению вариационной задачи внутри каждого элемента, а значит к минимизации нелинейного энергетического функционала:

где Ω – область расчета магнитного поля.

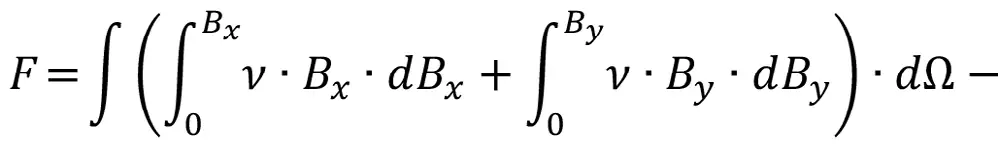

В настоящее время с целью аналитики и проектирования пользуются возможностями моделирования с применением МКЭ в программах общего назначения, таких как программный пакет ANSYS, включающий в себя широкий ряд возможностей для применения в различных областях [16–18]. Для прогнозирования распределения потока магнитной индукции в процессе обработки было проведено моделирование в программной среде ANSYS Maxwell для различных величин рабочего зазора (рис. 2).

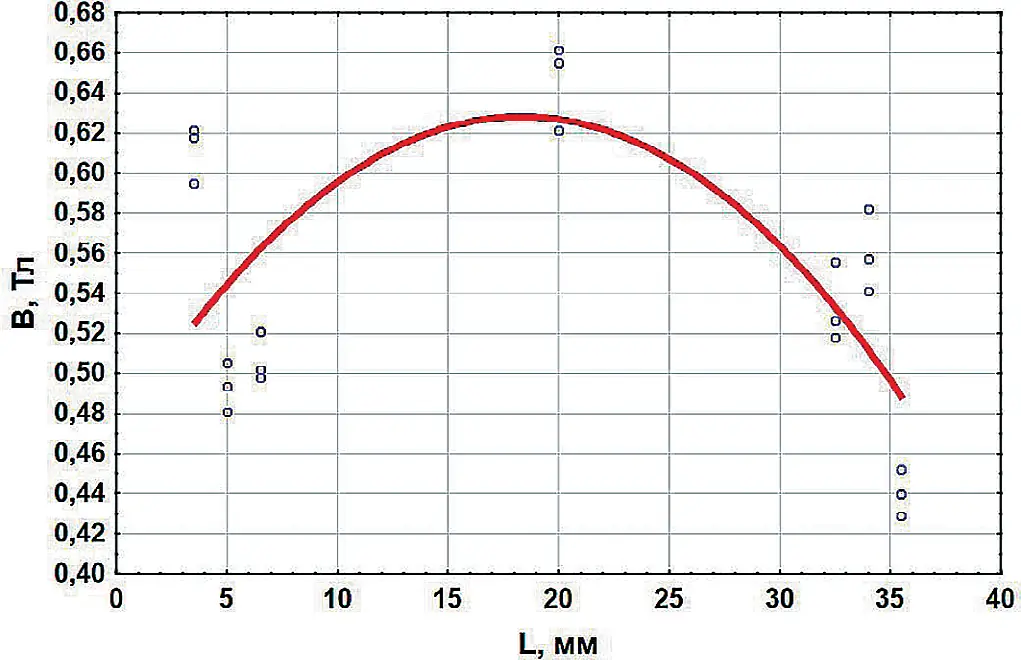

Рис. 2 Распределение магнитной индукции вдоль средней линии рабочего зазора в процессе предложенного варианта МАО: а – модель; б–г – графики распределения для трех рабочих зазоров 36, 39 и 42 мм

Рис. 2 Распределение магнитной индукции вдоль средней линии рабочего зазора в процессе предложенного варианта МАО: а – модель; б–г – графики распределения для трех рабочих зазоров 36, 39 и 42 мм

Fig. 2 Distribution of magnetic induction along the center line of the working gap during the proposed MAM option: а – model; б–г – distribution graphs for three working gaps of 36 mm, 39 mm and 42 mm Рис. 3 Влияние расстояния от полюсного наконечника до края обрабатываемой детали на величину магнитной индукции

Рис. 3 Влияние расстояния от полюсного наконечника до края обрабатываемой детали на величину магнитной индукции

Fig. 3 Influence of the distance from the pole tip to the edge of the workpiece on the magnitude of magnetic induction

В результате моделирования были получены значения магнитной индукции в крайних точках обрабатываемой детали при рабочих зазорах 36, 39 и 42 мм (рис. 3). При этом получена зависимость влияния расстояния от полюсного наконечника до края обрабатываемой детали на величину магнитной индукции в предложенной системе МАО:

B = 0,4694 – 0,0173 . L – 0,0005 . L2,

где L – расстояние от полюсного наконечника до края обрабатываемой детали.

Результаты

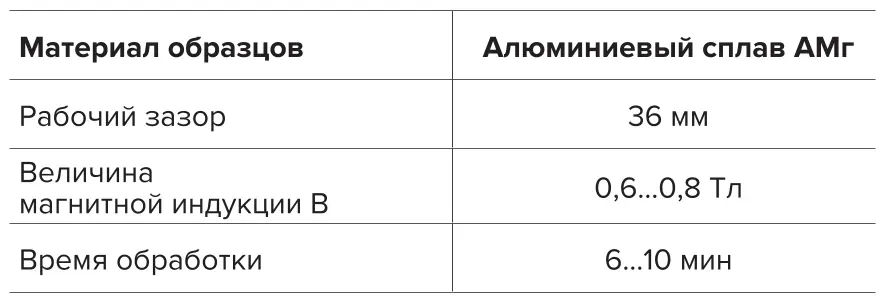

В ходе эксперимента были обработаны кромки образцов из алюминиевого сплава при условиях, приведенных в табл. 1.

Таблица 1 Условия проведения эксперимента

Table 1 Test conditions

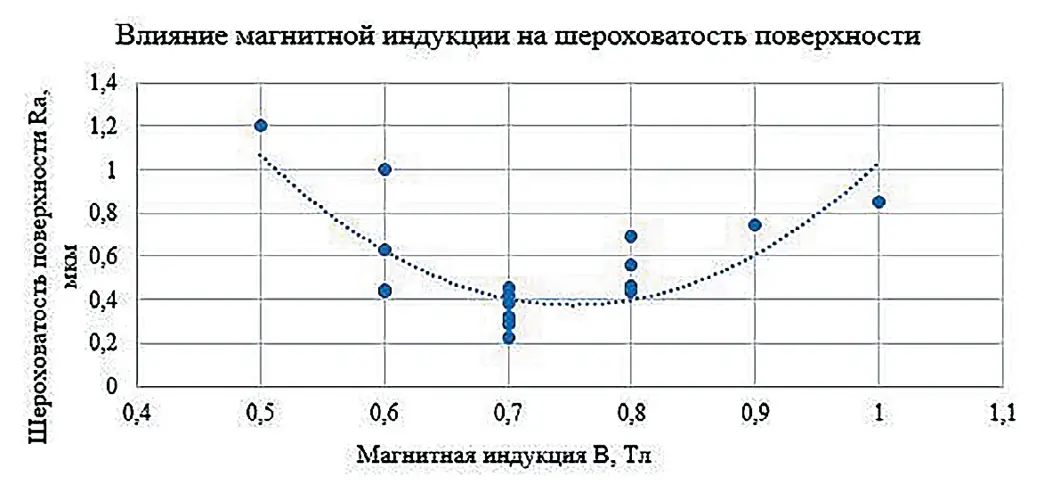

Важнейшей характеристикой при финишной обработке и достижении высокого качества поверхности является шероховатость, определяющая неровности и микрорельеф на поверхности изделия [19]. Она измеряется с помощью различных параметров, например, таких как среднее арифметическое отклонение профиля (Ra), которое оценивается с помощью профилометра. Основные аспекты шероховатости поверхности заключаются во влиянии на такие характеристики, как трение, адгезия, коррозионная стойкость и износостойкость [20, 21].

По результатам профилометрии было подтверждено, что благодаря проведенным исследованиям удалось достичь снижения шероховатости поверхности от исходных значений 1,8…2,3 мкм до значений 0,2…0,3 мкм по Ra. Также была выявлена зависимость влияния магнитной индукции на шероховатость поверхности, которая подтверждает выбранный диапазон значений магнитной индукции для оптимального процесса обработки (рис. 4).

Рис. 4 Влияние магнитной индукции на шероховатость поверхности

Рис. 4 Влияние магнитной индукции на шероховатость поверхности

Fig. 4 Effect of magnetic induction on the surface roughness

Заключение

Проводимые исследования перспективны и практически значимы – они учитывают специфику обрабатываемых материалов, производят обработку трехсторонним воздействием на кромки и обеспечивают автоматизацию процесса финишной обработки. По результатам численного моделирования и проведенных лабораторных экспериментов, разработана методика подбора оптимальных параметров технологического процесса, которые обеспечивают микровыглаживание поверхности изделий из алюминиевых сплавов и могут быть рекомендованы к применению на производстве.

Проблемы, возникающие в производственном процессе аппаратов ГТК, требуют комплексного подхода для их решения и повышения эффективности производства в транспортной отрасли, в связи с чем предложена методика финишной обработки деталей летательных аппаратов ГТК, позволяющая достичь шероховатости поверхности в диапазоне Ra от 0,2 до 0,3 мкм.

Вклад авторов

В.В. Максаров – научное руководство, концепция исследования, разработка методики.

М.В. Ефимова – проведение исследования, написание текста статьи.

Список литературы

1. Кондратьев В.Б. Горная промышленность, промышленная политика и апгрейд экономики. Горная промышленность. 2022;(3):61–68. https://doi.org/10.30686/1609-9192-2022-3-61-68 Kondratiev V.B. Mining industry, industrial policy and economic upgrade. Russian Mining Industry. 2022;(3):61–68. (In Russ.) https://doi.org/10.30686/1609-9192-2022-3-61-68

2. Пашкевич Н.В., Хлопонина В.С., Поздняков Н.А., Аверичева А.А. Анализ проблем воспроизводства минерально-сырьевой базы дефицитных стратегических полезных ископаемых. Записки Горного института. 2024;270:1004–1023. Режим доступа: https://pmi.spmi.ru/pmi/article/view/16430 (дата обращения: 15.11.2024). Pashkevich N.V., Khloponina V.S., Pozdnyakov N.A., Avericheva A.A. Analysing the problems of reproducing the mineral resource base of scarce strategic minerals. Journal of Mining Institute. 2024;270:1004–1023. Available at: https://pmi.spmi.ru/pmi/article/view/16430 (accessed: 15.11.2024).

3. Литвиненко В.С., Петров Е.И., Василевская Д.В., Яковенко А.В., Наумов И.А., Ратников М.А. Оценка роли государства в управлении минеральными ресурсами. Записки Горного института. 2023;259:95–111. https://doi.org/10.31897/PMI.2022.100 Litvinenko V.S., Petrov E.I., Vasilevskaya D.V., Yakovenko A.V., Naumov I.A., Ratnikov M.A. Assessment of the role of the state in the management of mineral resources. Journal of Mining Institute. 2023;259:95–111. https://doi.org/10.31897/PMI.2022.100

4. Сафиуллин Р. Н., Сафиуллин Р. Р., Ефремова В. А. Метод комплексной оценки бортовых информационно-управляющих систем на горных машинах. Горный информационно-аналитический бюллетень. 2023;(9-1):49–63. https://doi.org/10.25018/0236_1493_2023_91_0_49 Safiullin R. N., Safiullin R. R., Efremova V. A. Method of complex assessment of on-board information and control systems on mining machines. Mining Informational and Analytical Bulletin. 2023;(9-1):49–63. https://doi.org/10.25018/0236_1493_2023_91_0_49

5. Труфанова И.С., Невзоров Д.Н. Применение конвейерных поездов как внешнего транспорта обогатительных предприятий. Горный информационно-аналитический бюллетень. 2023;(9-1):64–78. https://doi.org/10.25018/0236_1493_2023_91_0_64 Trufanova I.S., Nevzorov D.N. The use of conveyor trains as external transport for enrichment enterprises. Mining Informational and Analytical Bulletin. 2023;(9-1):64–78. (In Russ.) https://doi.org/10.25018/0236_1493_2023_91_0_64

6. Tian H., Safiullin R.N., Safiullin R.R. Integral evaluation of implementation efficiency of automated hardware complex for vehicle traffic control. International Journal of Engineering. 2024;37(8):1534–1546. https://doi.org/10.5829/IJE.2024.37.08B.07

7. Филиппова Н.А., Абакаров А.А., Амиров А.Т., Игитов Ш.М. Применение цифровой инфраструктуры и телематических систем с целью повышения безопасности перевозок и дорожного движения при эксплуатации транспорта в горных условиях. Мир транспорта. 2023;21(4):62–71. https://doi.org/10.30932/1992-3252-2023-21-4-7 Filippova N.A., Abakarov A.A., Amirov A.T., Igitov Sh.M. Improving transportation and traffic safety with digital infrastructure and telematic systems for mountain vehicle operations. World of Transport and Transportation. 2023;21(4):62–71. https://doi.org/10.30932/1992-3252-2023-21-4-7

8. Халимоненко А.Д., Шмакова Ю.Р., Адмакина О.Н., Куфаев В.Г. Особенности высокоскоростного торцевого фрезерования деформируемых алюминиевых сплавов. Цветные металлы. 2024;(6):81–88. https://doi.org/10.17580/tsm.2024.06.10 Khalimonenko A.D., Shmakova Yu.R., Admakina O.N., Kufaev V.G. High-speed face milling features of deformable aluminum alloys. Tsvetnye Metally. 2024;(6):81–88. (In Russ.) https://doi.org/10.17580/tsm.2024.06.10

9. Пряхин Е.И., Прибыткова Д.А. Влияние качества подготовки поверхности труб для теплосетей на их коррозионную стойкость при эксплуатации в условиях подземного залегания. Черные металлы. 2023;(11):97–102. https://doi.org/10.17580/chm.2023.11.15 Pryakhin E.I., Pribytkova D.A. The influence of the quality of surface preparation of pipes for heating networks on their corrosion resistance during operation in underground conditions. Chernye Metally. 2023;(11):97–102. (In Russ.) https://doi.org/10.17580/chm.2023.11.15

10. Keksin A.I., Sorokopud N.I., Zakirov N.N. Peculiarities of abrasive finishing of surfaces of parts made of aluminium alloy of амts grade in magnetic field. International Journal of Engineering, Transactions. 2024;37(6):1098–1105. https://doi.org/10.5829/ije.2024.37.06c.06

11. Максаров В.В., Каренина Р.А., Синюков М.С. Совершенствование технологии финишной абразивной обработки в магнитном поле резьбовой поверхности замкового соединения из конструкционной легированной стали для буровых штанг. Черные металлы. 2024;(9):65–70. https://doi.org/10.17580/chm.2024.09.10 Maksarov V.V., Karenina R.A., Sinyukov M.S. Improving the technology of finishing abrasive treatment in a magnetic field of the lock joint threaded surface of the structural alloy steel lock joint for drill rods. Chernye Metally. 2024;(9):65–70. (In Russ.) https://doi.org/10.17580/chm.2024.09.10

12. Савенков А.А., Щербакова А.В., Аврамченко А.В. Сущность магнитно-образивной обработки и сравнительный анализ с другими методами обработки. В кн.: World of science: сб. ст. 2-й Междунар. науч.-практ. конф., г. Пенза, 30 янв. 2023 г. Пенза: Наука и просвещение; 2023. С. 62–65.

13. Акулович Л.М., Сергеев Л.Е., Лебедев В.Я. Основы магнитно-абразивной обработки металлических поверхностей. Минск: БГАТУ; 2012. 316 с. Режим доступа: https://rep.bsatu.by/handle/doc/4298 (дата обращения: 15.11.2024).

14. Акулович Л.М., Сергеев Л.Е., Роговцов Н.Г. Интенсификация магнитно-абразивной обработки сложнопрофильных поверхностей синергией компонентов рабочей технической среды. В кн.: Техническое и кадровое обеспечение инновационных технологий в сельском хозяйстве: материалы Междунар. науч.-практ. конф., г. Минск, 16-–17 окт. 2024 г. Минск: БГАТУ; 2024. Ч. 2. С. 24–25.

15. Титов И.Л., Погребной Н.С., Кара-Иванов В.Ф., Шугаев С.А., Осадчий А.Н. Установка связей между различными переменными через уравнения Максвелла. Известия Тульского государственного университета. Технические науки. 2024;(5):237–240. Titov I.L., Pogrebnoi N.S., Kara-Ivanov V.F., Shugaev S.A., Osadchiy A.N. Establishing relationships between different variables through Maxwell s equations. Izvestiya Tulskogo Gosudarstvennogo Universiteta. Tekhnicheskie Nauki. 2024;(5):237–240. (In Russ.)

16. Rashidov N., Rozmetov K., Rismukhamedov S., Peysenov M. Design of a pole changing winding for asynchronous machines drived on conveyors using the ANSYS Maxwell. E3S Web of Conferences. 2023;384:01043. https://doi.org/10.1051/e3sconf/202338401043

17. Chen Y., Zheng Y. Design and Characteristics Analysis of Electromagnets Based on ANSYS Maxwell. In: 2024 3rd International Symposium on Semiconductor and Electronic Technology (ISSET 2024), Xi'an, China, August 23–25, 2024. IEEE; 2024, pp. 108–111. 18. Jumaat S.A., Ahamad M.N. Analysis of eddy current density using ANSYS MAXWELL software. Journal of Electronic Voltage and Application. 2020;1(2):37–45. Available at: https://publisher.uthm.edu.my/ojs/index.php/jeva/article/view/6893 (accessed: 26.12.2024).

19. Persson B.N.J. On the use of surface roughness parameters. Tribology Letters. 2023;71:29. https://doi.org/10.1007/s11249-023-01700-z

20. Pryakhin E.I., Azarov V.A. Comparative analysis of the use of epoxy and fluoroplastic polymer compositions as internal smooth coatings of the inner cavity of steel main gas pipelines. CIS Iron and Steel Review. 2024;28:93–98 https://doi.org/10.17580/cisisr.2024.02.16

21. Гендлер С.Г., Степанцова А.Ю., Попов М.М. Обоснование безопасной эксплуатации закрытого угольного склада по газовому фактору. Записки Горного института. 2024:1–11. Режим доступа: https://pmi.spmi.ru/pmi/article/view/16519 (дата обращения: 12.11.2024). Gendler S.G., Stepantsova A.Y., Popov M.M. Justification on the safe exploitation of closed coal warehouse by gas factor. Journal of Mining Institute. 2024:1–11. Available at: https://pmi.spmi.ru/pmi/article/view/16519 (accessed: 12.11.2024).