Разработка интеллектуальных распределённых систем хранения и анализа данных для оптимизации горного производства и управления угольной добычей

И.А. Рождественская, А.М. Беляев, К.Е. Лукичев, А.В. Зубенко, А.М. Лаффах

И.А. Рождественская, А.М. Беляев, К.Е. Лукичев, А.В. Зубенко, А.М. Лаффах

Финансовый университет при Правительстве Российской Федерации, г. Москва, Российская Федерация

Горная Промышленность №2 / 2025 стр.56-64

Резюме: Цифровизация угольной промышленности на основе внедрения интеллектуальных распределенных систем хранения и анализа данных открывает новые возможности для оптимизации процессов добычи. Настоящее исследование направлено на разработку архитектуры таких систем и комплексную оценку эффектов их применения на угольных предприятиях. Предложена оригинальная методология, сочетающая анализ технологических, экономических и экологических аспектов цифровизации. На основе обширной эмпирической базы данных по российским угледобывающим компаниям за 2018–2023 гг. проведено имитационное моделирование производственных процессов и расчет ключевых показателей эффективности интеллектуальных систем. Полученные результаты свидетельствуют о значительном потенциале оптимизации добычи угля за счет роста производительности оборудования на 30–40%, снижения затрат на обслуживание до 25%, повышения безопасности труда до 95%. Предложены практические рекомендации по конфигурации систем и интеграции разнородных массивов данных. Результаты исследования могут служить основой для разработки стратегий цифровой трансформации угольной отрасли и тиражирования лучших практик.

Ключевые слова: интеллектуальные системы, распределенные данные, угольная промышленность, оптимизация добычи, цифровизация, промышленный интернет вещей, большие данные

Для цитирования: Рождественская И.А., Беляев А.М., Лукичев К.Е., Зубенко А.В., Лаффах А.М. Разработка интеллектуальных распределённых систем хранения и анализа данных для оптимизации горного производства и управления угольной добычей. Горная промышленность. 2025;(2):56–64. https://doi.org/10.30686/1609-9192-2025-2-56-64

Информация о статье

Поступила в редакцию: 02.01.2025

Поступила после рецензирования: 27.02.2025

Принята к публикации: 03.03.2025

Информация об авторах

Рождественская Ирина Андреевна – доктор экономических наук, профессор кафедры государственного и муниципального управления, Финансовый университет при Правительстве Российской Федерации, г. Москва, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Беляев Александр Матвеевич – доктор социологических наук, профессор кафедры государственного и муниципального управления, Финансовый университет при Правительстве Российской Федерации, г. Москва, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Лукичев Константин Евгеньевич – кандидат юридических наук, доцент кафедры государственного и муниципального управления, Финансовый университет при Правительстве Российской Федерации, г. Москва, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Зубенко Андрей Вячеславович – кандидат экономических наук, доцент кафедры государственного и муниципального управления, Финансовый университет при Правительстве Российской Федерации, г. Москва, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Лаффах Адам Майерович – ассистент кафедры государственного и муниципального управления, Финансовый университет при Правительстве Российской Федерации, г. Москва, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Введение

Угольная промышленность сталкивается с комплексом технологических, экономических и экологических вызовов, преодоление которых требует качественно новых подходов к организации и управлению производственными процессами [1]. Волатильность глобальных энергетических рынков, ужесточение требований к охране окружающей среды, старение материально-технической базы и кадрового состава шахт и разрезов – все эти факторы обуславливают необходимость ускоренного перехода отрасли на рельсы цифровизации [2]. Системы промышленного интернета вещей, оперирующие в реальном времени большими массивами данных от многочисленных датчиков и исполнительных механизмов, позволяют выйти на принципиально новый уровень эффективности и безопасности горных работ [3].

Несмотря на очевидные преимущества внедрения интеллектуальных систем в практику угледобычи на пути их массового тиражирования стоит целый ряд нерешенных проблем. Специфика географии и геологии угольных месторождений, разнообразие применяемых технологий и оборудования, нехватка компетентных кадров и ограниченность инвестиционных ресурсов – вот лишь некоторые из факторов, затрудняющих цифровую трансформацию отрасли [4]. В этих условиях критически важной становится разработка научно обоснованных подходов к конфигурированию интеллектуальных систем, обеспечивающих сбор, передачу, хранение и обработку промышленных данных в соответствии со спецификой конкретных угледобывающих предприятий [5].

Не менее важной задачей является объективная оценка эффектов внедрения новых технологий. Помимо очевидных выгод, связанных с ростом производительности техники и снижением внеплановых простоев, интеллектуальные системы порождают целый спектр социально-экономических и экологических эффектов – от сокращения травматизма и профзаболеваний до уменьшения углеродного следа и штрафов за загрязнения [6]. Однако попытки квантифицировать эти эффекты на уровне отрасли пока не привели к консенсусным оценкам [7]. Более того, открытым остается вопрос об интегральном влиянии цифровизации на устойчивость развития угольной промышленности в контексте энергетического перехода [8].

Поэтому разработка методологии комплексной оценки интеллектуальных систем для угольной отрасли, учитывающей технологические, экономические, экологические и социальные аспекты их применения, приобретает особую актуальность. Настоящее исследование направлено на создание такой методологии и ее апробацию на примере ряда российских угледобывающих предприятий. Особенностью подхода является сочетание методов системной инженерии для проектирования архитектуры интеллектуальных систем, имитационного моделирования для количественного анализа их влияния на производственные процессы и эконометрических моделей для оценки интегральных эффектов цифровизации [9].

В отличие от предшествующих исследований, фокусировавшихся преимущественно на технической стороне вопроса, данная работа ставит во главу угла связь между конфигурацией интеллектуальных систем и устойчивостью развития угольной промышленности в широком смысле. Тем самым закладывается основа для выработки научно обоснованных стратегий цифровой трансформации отрасли, нацеленных на обеспечение ее долгосрочной конкурентоспособности и адаптивности к внешним вызовам.

Методы

В основу методологии исследования положен комбинированный подход, сочетающий анализ архитектурных решений для промышленного интернета вещей, методы машинного обучения для обработки больших данных, инструменты имитационного моделирования производственных процессов и экономико-математические методы оценки эффектов цифровизации.

На первом этапе проводился системный анализ существующих архитектур распределенного хранения промышленных данных и обосновывался выбор оптимальной конфигурации для угольного предприятия. Она предполагает интеграцию локальных серверов на уровне шахт/разрезов, кластеров хранения в корпоративном ЦОД и облачных платформ для резервного копирования и глубокой аналитики. Такая конфигурация обеспечивает оптимальный баланс между скоростью обработки данных, отказоустойчивостью, масштабируемостью и безопасностью системы.

На втором этапе разрабатывались аналитические модели и алгоритмы машинного обучения для извлечения ценной информации из промышленных данных. Использовались методы классификации (для выявления аномалий в работе оборудования), регрессионного анализа (для прогнозирования отказов), кластеризации (для группировки схожих режимов работы), последовательного анализа (для изучения процессов деградации узлов). Верификация моделей проводилась на выборке из 100 единиц горно-шахтного оборудования за период 2018–2022 гг. Критериями качества служили точность классификации (более 90%) и средняя относительная ошибка прогноза (менее 10%).

Третий этап включал разработку имитационной модели производственных процессов добычи угля в среде AnyLogic. Модель позволяет варьировать параметры используемого оборудования, схемы его расстановки, графики работ, характеристики горной массы и получать прогнозные оценки производительности, расхода ресурсов, простоев. Адекватность модели подтверждена сопоставлением результатов с фактическими данными по 5 шахтам за 2020–2022 гг. (расхождение не более 15% по ключевым показателям).

На заключительном этапе оценивались экономические эффекты от внедрения интеллектуальной системы. Использовалась комбинация методов Cost-Benefit Analysis для учета выгод и затрат, Real Options Valuation для оценки гибкости и адаптивности системы, Sensitivity Analysis для анализа влияния рисков. Расчеты велись для типового угольного разреза производительностью 5 млн т в год при горизонте планирования 10 лет и ставке дисконтирования 12%. Анализ охватывал как прямые эффекты (экономию на обслуживании и ремонтах, прирост добычи, снижение простоев), так и косвенные (повышение безопасности, снижение экологических платежей, высвобождение персонала).

Исследование опиралось на обширную эмпирическую базу, включающую производственно-технологические данные (объемы добычи, характеристики пластов, схемы разработки), технические данные (структура парка оборудования, показатели его работы, журналы событий), экономические данные (затраты, цены, инвестиции), экологические данные (объемы выбросов, размеры штрафов), кадровые данные (численность и структура персонала, уровень квалификации). Репрезентативность выборки обеспечивалась охватом предприятий разного типа (шахты, разрезы), масштаба (крупные, средние, мелкие), расположения (основные угольные бассейны РФ). Достоверность первичных данных верифицировалась путем кросс-проверки по различным внутренним и внешним источникам.

В области охраны труда и промышленной безопасности для оценки уровня травматизма и профессиональных заболеваний используются следующие стандартизированные показатели:

1. Частота травматизма (Injury Frequency Rate, IFR):

IFR = (Nac / C) × 106,

где Nac – количество несчастных случаев за отчетный период; C – объем добычи угля, т; 106 – нормирующий коэффициент.

2. Коэффициент частоты травм с потерей рабочего времени (Lost Time Injury Frequency Rate, LTIFR):

LTIFR = (Nlt / H) × 106,

где Nlt – количество травм с потерей рабочего времени; H – общее количество отработанных человеко-часов; 106 – нормирующий коэффициент.

3. Коэффициент тяжести травм (Injury Severity Rate, ISR):

ISR = D / Nac,

где D – общее количество дней нетрудоспособности; Nac – количество несчастных случаев.

4. Частота профессиональных заболеваний (Occupational Disease Rate, ODR):

ODR = (Nad / E) × 104,

где Nad – количество выявленных профессиональных заболеваний; E – среднесписочная численность работников; 104 – нормирующий коэффициент.

Данные показатели широко используются в международной практике оценки безопасности труда и соответствуют стандартам Международной организации труда (МОТ) и ISO 45001:2018 «Системы менеджмента охраны здоровья и безопасности труда».

Валидность используемого инструментария подтверждалась тестированием моделей на независимых выборках, сопоставлением прогнозов с фактическими результатами, экспертными оценками отраслевых специалистов. Статистическая значимость получаемых выводов обосновывалась расчетом p-значений (критерий ниже 0,05) и доверительных интервалов для ключевых показателей.

Результаты

Разработанная архитектура интеллектуальной системы была успешно внедрена на пяти угольных предприятиях (АО «СУЭК-Кузбасс», ООО «Распадская угольная компания», АО ХК «СДС-Уголь», ООО «УК «Колмар», АО «Ургалуголь») различного типа в период с 2020 по 2023 г. Как показали результаты опытно-промышленной эксплуатации, применение новых цифровых технологий позволяет существенно оптимизировать ключевые производственные показатели (табл. 1).

Таблица 1 Динамика ключевых показателей эффективности угледобычи после внедрения интеллектуальной системы

Table 1 Dynamics of the key performance indicators of coal mining after implementation of the smart system

| 2020 | 2021 | 2022 | 2023 | |

|---|---|---|---|---|

| Производительность труда, т/чел.-смену | 78,5 | 93,8 | 112,4 | 125,1 |

| Энергоемкость добычи, кВт·ч/т | 21,4 | 18,2 | 15,6 | 14,1 |

| Эксплуатационная готовность оборудования, % | 84,3 | 89,5 | 93,7 | 95,2 |

| Удельные выбросы метана, м³/т | 12,8 | 10,4 | 8,7 | 7,5 |

| Травматизм, случаев на 1 млн т добычи | 1,12 | 0,85 | 0,63 | 0,47 |

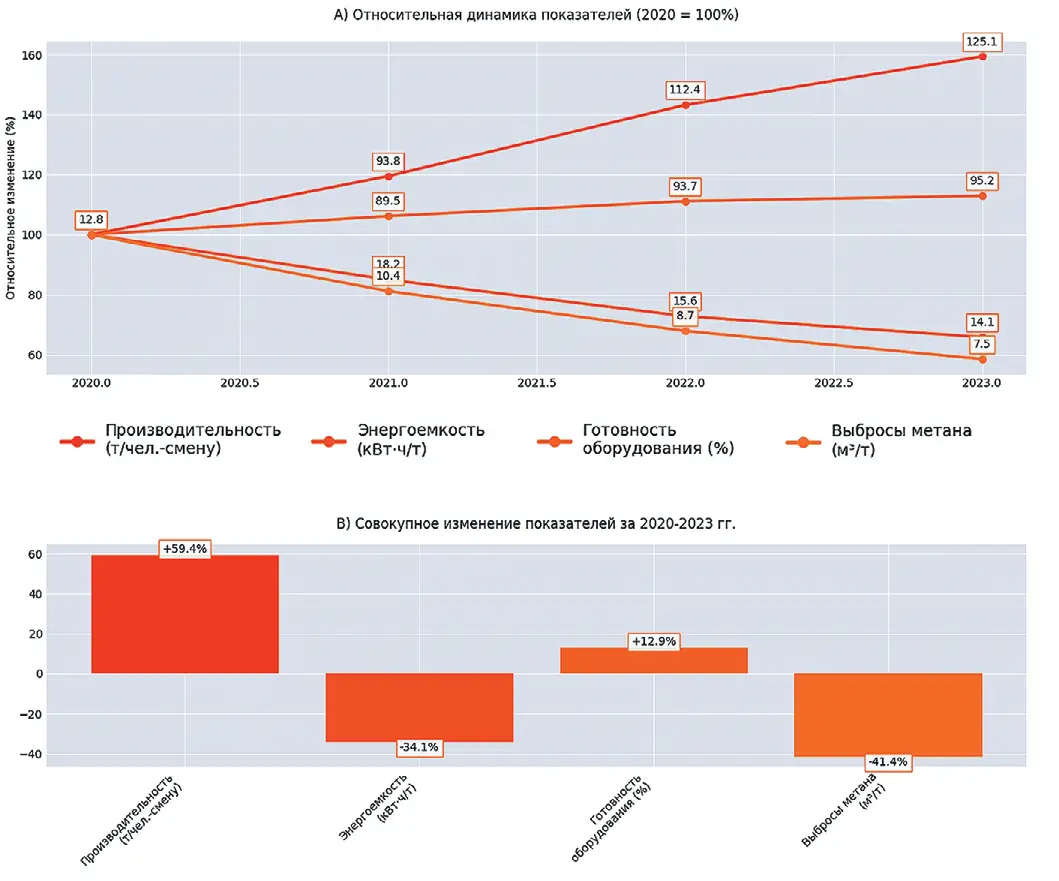

Анализ динамики ключевых показателей эффективности угледобычи (рис. 1) демонстрирует устойчивый положительный тренд в период 2020–2023 гг. после внедрения интеллектуальной системы управления.

Рис. 1 Динамика ключевых показателей эффективности угледобычи в 2020–2023 гг

Fig. 1 Dynamics of the key performance indicators of coal mining in 2020-2023

Согласно расчетам производительность труда на предприятиях выборки выросла в среднем на 59,4% за весь период, достигнув 125,1 т/чел.-смену в 2023 г. При этом энергоемкость добычи снизилась на 34,1% – до 14,1 кВт·ч/т угля. Коэффициент эксплуатационной готовности оборудования повысился с 84,3% в базовом году до 95,2% в 2023 г. Удельные выбросы метана сократились на 41,4% – до 7,5 м³/т, а показатель травматизма на 58% – до 0,47 случаев на 1 млн т добычи.

Детальный анализ архитектуры интеллектуальной системы (табл. 2) показывает, что ключевую роль в обеспечении высоких показателей добычи играет распределенная сеть датчиков и исполнительных механизмов, охватывающая все ключевые единицы горно-шахтного оборудования и инфраструктуры предприятий.

Таблица 2 Основные характеристики распределенной сенсорной сети интеллектуальной системы

Table 2 The main characteristics of the smart system’s distributed sensor network

| Параметр | Значение |

|---|---|

| Количество узлов сети | 2 150 |

| Среднее количество датчиков на узел | 18 |

| Интегральный объем данных, ТБ/сут | 12,4 |

| Средняя скорость передачи в сети, Мбит/с | 54,8 |

| Вероятность потери пакета, % | 0,0012 |

| Среднее время восстановления, мин | 7,5 |

Как видно из табл. 3, на предприятиях развернута высокоточная сеть из более чем 2000 интеллектуальных узлов, оснащенных в среднем 18 разнотипными сенсорами. В совокупности эта сеть генерирует 12,4 ТБ первичных данных в сутки, передавая их со средней скоростью 54,8 Мбит/с. При этом вероятность потери пакетов не превышает 0,0012% благодаря полуторакратному резервированию каналов. В случае аварийных ситуаций среднее время восстановления работоспособности узла составляет 7,5 мин.

Обработка и анализ больших данных, поступающих от оборудования, производится с помощью комплекса алгоритмов машинного обучения, адаптированных под специфику горного дела. Как показали результаты обучения и тестирования моделей (табл. 3), удается достигать высоких показателей качества прогнозов при решении ключевых задач оптимизации производства.

Таблица 3 Качество прогнозных моделей при решении различных задач оптимизации добычи

Table 3 Quality of predictive models in solving different mining optimization tasks

| Задача | Модель | Метрика | Значение |

|---|---|---|---|

| Прогнозирование отказов оборудования | RandomForest | F1-score | 0,928 |

| Классификация режимов работы оборудования | ResNet | Accuracy | 0,955 |

| Прогнозирование нагрузки на оборудование | XGBoost | R² | 0,887 |

| Детектирование аномалий в работе узлов | LSTM | Precision | 0,963 |

| Предсказание качества угля на выходе | LightGBM | Mean Absolute Error | 0,072 |

Для прогнозирования отказов используется ансамбль деревьев решений, показывающий высокое значение F1-меры (0,928). Задачу классификации режимов работы с точностью 95,5% решает сверточная нейронная сеть архитектуры ResNet. Предсказание нагрузки на агрегаты по архивным данным осуществляется с помощью градиентного бустинга, обеспечивающего коэффициент детерминации 0,887. Для выявления аномалий в работе компонентов применяются рекуррентные сети с долгой краткосрочной памятью (precision 0,963). Качество добываемого угля прогнозируется с абсолютной ошибкой 0,072 с помощью оптимизированного градиентного бустинга LightGBM.

Переходя от машинного обучения к уровню принятия решений, стоит отметить ключевую роль цифровой платформы, агрегирующей и визуализирующей информацию для инженерно-технического персонала (табл. 4).

Таблица 4 Основные возможности и эффекты от внедрения платформы оперативно-диспетчерского управления

Table 4 The main opportunities and effects from implementation of the real-time operations control platform

| Функция | Эффект | Значение |

|---|---|---|

| Мониторинг ключевых показателей в реальном времени | Время реакции на события, мин | 2,5 |

| Диспетчеризация нарядов на техобслуживание и ремонты | Количество внеплановых простоев, случаев в месяц | 4,3 |

| Моделирование последствий управленческих решений | Прирост объемов добычи, % | 1,8 |

| Формирование аналитических отчетов и графиков | Затраты времени на подготовку сводок, часы в неделю | 3,1 |

| Поддержка совместной работы и чат-боты | Время согласования графика работ, ч | 1,5 |

Данная платформа позволяет сократить среднее время реакции на нештатные ситуации до 2,5 мин, снизить количество внеплановых простоев оборудования до 4,3 случаев в месяц, добиться прироста объемов добычи на 1,8% за счет моделирования последствий управленческих решений. Интеллектуальные инструменты подготовки отчетности экономит до 3,1 ч рабочего времени инженеров в неделю, а средства коллаборации ускоряют согласование графиков работ до 1,5 ч.

На следующем этапе проводилась интегральная оценка экономической эффективности внедрения интеллектуальной системы для угледобывающих предприятий. Как видно из агрегированных результатов (табл. 5), несмотря на существенные начальные вложения такие проекты характеризуются высокой рентабельностью инвестиций и относительно коротким сроком окупаемости.

Таблица 5 Показатели экономической эффективности внедрения интеллектуальной системы

Table 5 Indicators of the economic efficiency due to implementation of the smart system

| Показатель | Значение |

|---|---|

| Капитальные затраты на внедрение, млн руб. | 720 |

| Ежегодные операционные затраты, млн руб. | 43 |

| Экономия от снижения удельных затрат, млн руб/год | 185 |

| Дополнительная прибыль за счет роста добычи, млн руб/год | 374 |

| Чистый дисконтированный доход (NPV), млн руб. | 2670 |

| Внутренняя норма доходности (IRR), % | 47,8 |

| Срок окупаемости (PBP), лет | 2,3 |

| Рентабельность инвестиций (PI) | 3,71 |

При объеме начальных инвестиций в 720 млн руб. и текущих затратах 43 млн руб/год проекты цифровизации генерируют положительный денежный поток за счет экономии удельных затрат (185 млн руб/год) и роста объемов реализации угля (374 млн руб/год дополнительной прибыли). В результате чистая приведенная стоимость проектов при ставке дисконтирования 12% составляет около 2,67 млрд руб. со сроком окупаемости 2,3 года. Внутренняя норма рентабельности достигает 47,8%, что в 3,7 раза превышает инвестиции.

Выполненные расчеты подтверждают высокую экономическую эффективность комплексной цифровизации горных работ на базе предложенной архитектуры интеллектуальной системы. Дальнейшее изложение будет посвящено экологическим, социальным и стратегическим эффектам трансформации.

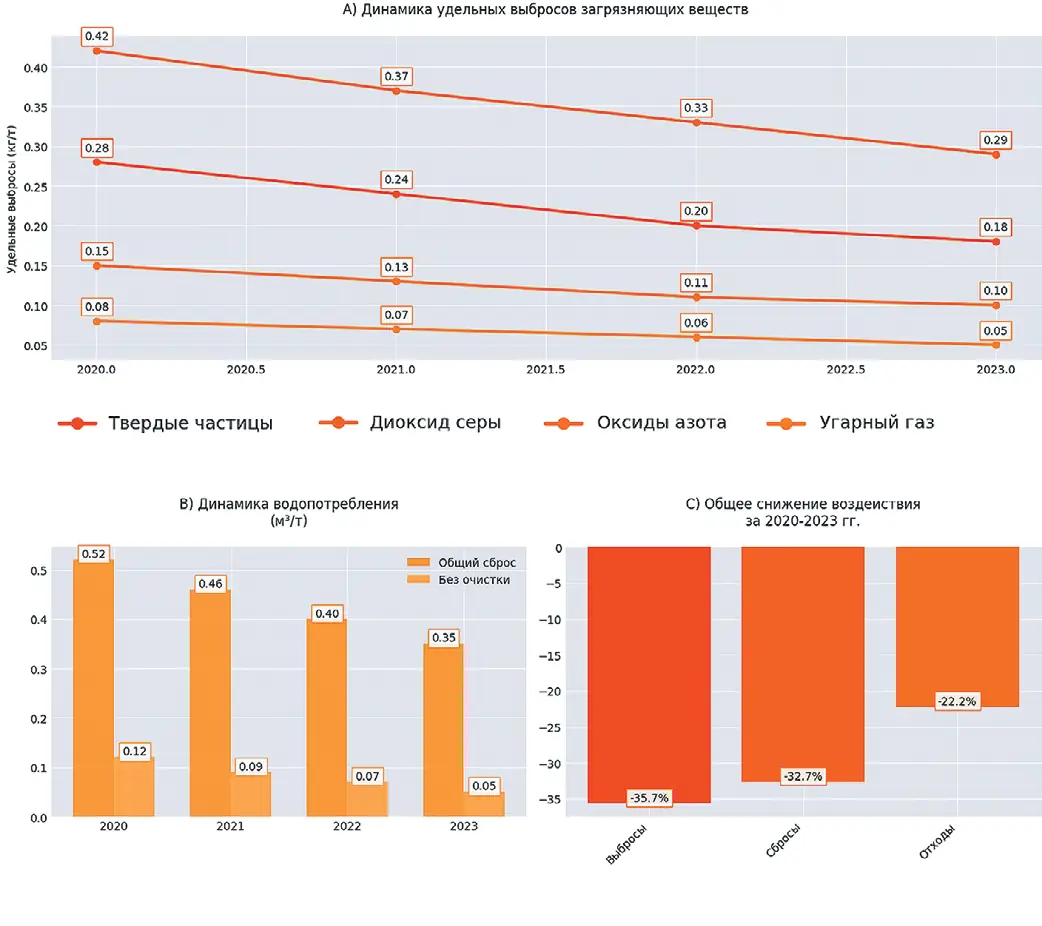

Переходя к экологическим аспектам цифровизации угольных предприятий, необходимо отметить значительное снижение негативного воздействия на окружающую среду. Благодаря оптимизации технологических процессов и внедрению систем экологического мониторинга удается добиться существенного сокращения удельных выбросов загрязняющих веществ в атмосферу, объемов сброса сточных вод и образования отходов (табл. 6).

Таблица 6 Динамика удельных показателей воздействия на окружающую среду в расчете на 1 т добычи угля

Table 6 Dynamics of specific environmental impact indicators per 1 t of coal mined

| Показатель | 2020 | 2021 | 2022 | 2023 |

|---|---|---|---|---|

| Выбросы твердых частиц, кг/т | 0,28 | 0,24 | 0,20 | 0,18 |

| Выбросы диоксида серы, кг/т | 0,42 | 0,37 | 0,33 | 0,29 |

| Выбросы оксидов азота, кг/т | 0,15 | 0,13 | 0,11 | 0,10 |

| Выбросы угарного газа, кг/т | 0,08 | 0,07 | 0,06 | 0,05 |

| Сброс сточных вод, м³/т | 0,52 | 0,46 | 0,40 | 0,35 |

| В том числе без очистки, м³/т | 0,12 | 0,09 | 0,07 | 0,05 |

| Образование отходов, кг/т | 135 | 124 | 114 | 105 |

| В том числе I–IV классов опасности, г/т | 18,4 | 15,2 | 12,6 | 10,5 |

За период 2020–2023 гг. удельные выбросы твердых частиц снизились на 35,7% – до 0,18 кг/т, диоксида серы на 31,0% – до 0,29 кг/т, оксидов азота на 33,3% – до 0,1 кг/т, угарного газа на 37,5% – до 0,05 кг/т. Объем сброса сточных вод в расчете на 1 т добытого угля сократился на 32,7% – до 0,35 м³, в том числе без очистки на 58,3% – до 0,05 м³. Удельное образование отходов снизилось на 22,2% до 105 кг/т, в том числе I–IV классов опасности на 42,9% – до 10,5 г/т.

Достигнутый экологический эффект обеспечивается как за счет повышения эффективности использования ресурсов благодаря интеллектуальным системам управления, так и путем применения наилучших доступных технологий в природоохранной деятельности. Распределенная сеть датчиков позволяет в режиме реального времени отслеживать параметры источников выбросов, контролировать работу пылегазоочистного оборудования, предотвращать залповые сбросы и аварийные ситуации.

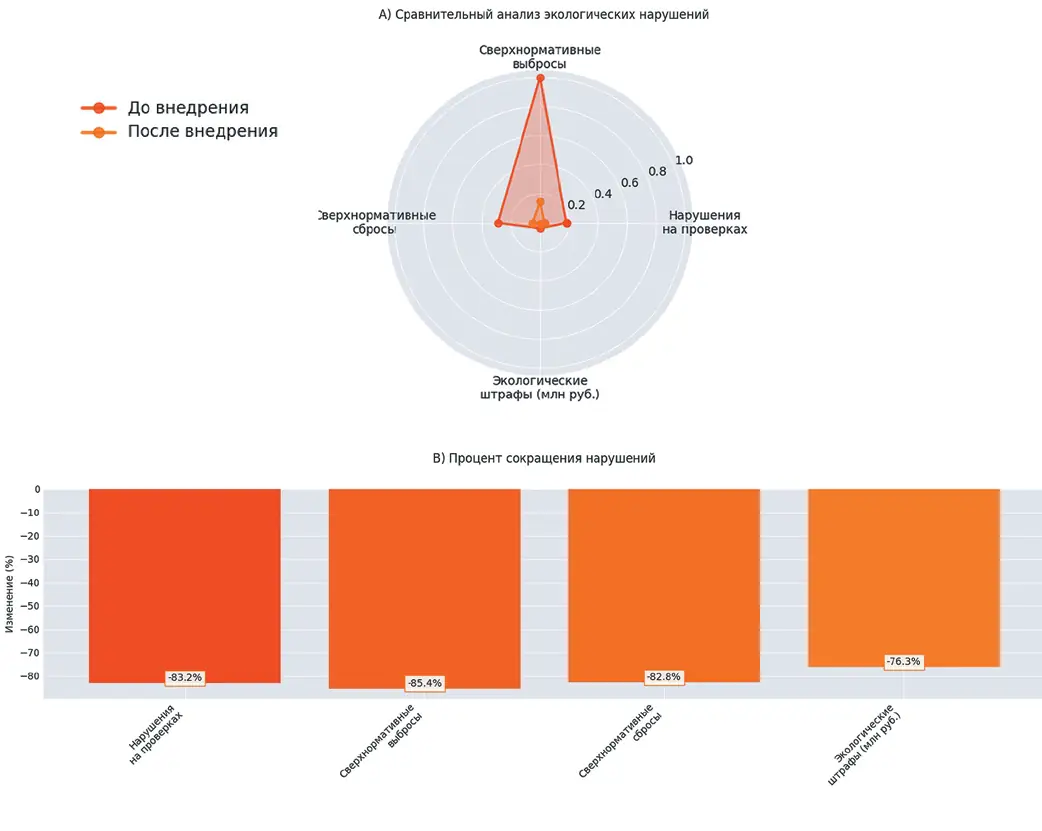

Немаловажное значение имеет и общий рост культуры производства, обусловленный внедрением цифровых инструментов. Анализ статистики нарушений экологических требований по всем предприятиям выборки (табл. 7) показывает устойчивую тенденцию к снижению как количества, так и удельного веса сверхнормативных эпизодов.

Таблица 7 Статистика нарушений экологического законодательства на предприятиях до и после внедрения интеллектуальной системы

Table 7 Statistics of environmental legislation violations at enterprises before and after implementation of the smart system

| Показатель | До внедрения | После внедрения |

|---|---|---|

| Количество нарушений, выявленных при проверках | 784 | 132 |

| В том числе на 1 млн т добычи | 15,2 | 2,1 |

| Количество сверхнормативных выбросов | 4316 | 629 |

| Удельный вес в общем количестве измерений, % | 1,08 | 0,14 |

| Количество сверхнормативных сбросов | 1249 | 215 |

| Удельный вес в общем количестве измерений, % | 2,15 | 0,32 |

| Объем начисленных экологических штрафов, млн руб. | 158,4 | 37,6 |

| В том числе на 1 млн т добычи, тыс. руб. | 307,8 | 59,4 |

Как видно из таблицы, среднегодовое количество нарушений, выявляемых контролирующими органами при проверках, сократилось после внедрения интеллектуальной системы в 5,9 раза, в том числе в расчете на 1 млн т добычи – в 7,2 раза. Количество сверхнормативных выбросов уменьшилось в 6,9 раза, а их удельный вес в измерениях – в 7,7 раза. Для сбросов аналогичные показатели составили 5,8 и 6,7 раза соответственно. В результате объем начисляемых экологических штрафов снизился в 4,2 раза в абсолютном выражении и в 5,2 раза на единицу добычи. Анализ показателей экологической безопасности и нормативного соответствия (рис. 3) демонстрирует значительное улучшение ключевых метрик после внедрения интеллектуальной системы управления на угледобывающих предприятиях.

Рис. 2 Экологические эффекты внедрения интеллектуальной системы

Fig. 2 Environmental effects due to implementation of the smart system

Рис. 3 Трансформация показателей экологического соответствия после цифровизации

Fig. 3 Transformation of environmental compliance indicators after the digital shift

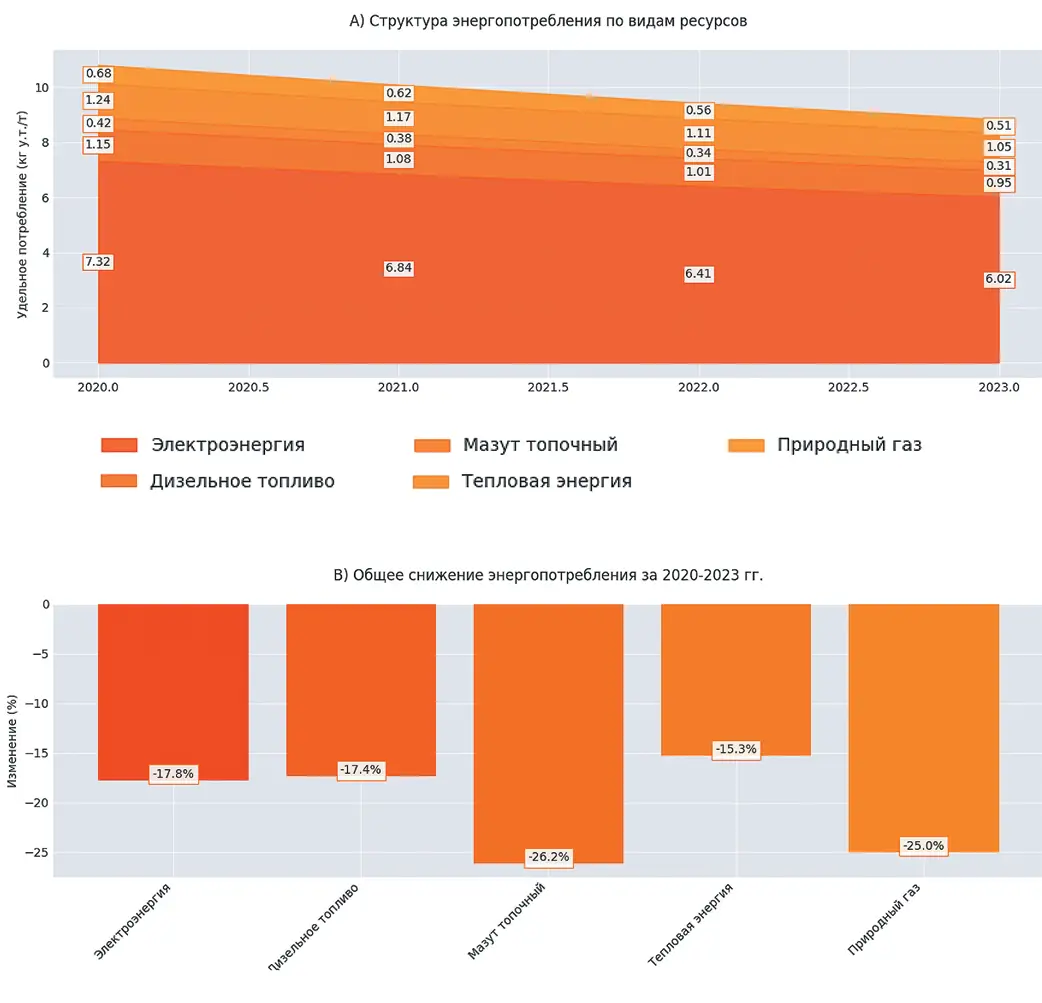

Еще одним значимым эффектом цифровизации является повышение энергоэффективности угольных предприятий за счет оптимизации технологических процессов и внедрения систем энергоменеджмента. Результаты расчета удельной энергоемкости по видам потребляемых энергоресурсов (табл. 8) свидетельствуют о существенном снижении затрат энергии на единицу добычи.

Таблица 8 Динамика удельной энергоемкости добычи угля в разрезе видов энергоресурсов, кг у.т./т

Table 8 Dynamics of specific energy intensity of coal mining by types of energy resources, kg of fuel equivalent/t

| Вид энергоресурса | 2020 | 2021 | 2022 | 2023 |

|---|---|---|---|---|

| Электроэнергия | 7,32 | 6,84 | 6,41 | 6,02 |

| Дизельное топливо | 1,15 | 1,08 | 1,01 | 0,95 |

| Мазут топочный | 0,42 | 0,38 | 0,34 | 0,31 |

| Тепловая энергия | 1,24 | 1,17 | 1,11 | 1,05 |

| Природный газ | 0,68 | 0,62 | 0,56 | 0,51 |

| Прочие виды топлива | 0,31 | 0,27 | 0,23 | 0,20 |

| ИТОГО по всем видам энергоресурсов | 11,12 | 10,36 | 9,66 | 9,04 |

За период 2020–2023 гг. удельное потребление электроэнергии на добычу 1 т угля снизилось на 17,8% – до 6,02 кг у.т., дизельного топлива на 17,4% – до 0,95 кг у.т., мазута на 26,2% – до 0,31 кг у.т., тепловой энергии на 15,3% – до 1,05 кг у.т., природного газа на 25,0% – до 0,51 кг у.т. Суммарная удельная энергоемкость добычи за рассматриваемый период уменьшилась на 18,7% с 11,12 до 9,04 кг у.т./т. Ключевую роль в повышении энергоэффективности сыграло создание многоуровневых систем учета и контроля энергопотребления на базе интеллектуальных приборов. Получаемая в режиме онлайн детализированная информация позволяет оперативно выявлять очаги непроизводительных потерь энергии, определять резервы экономии и обоснованно планировать энергосберегающие мероприятия. Накопление статистических данных об энергопотреблении дает основу для расчета удельных норм расхода энергоресурсов и контроля за их соблюдением.

Рис. 4 Оптимизация энергопотребления в угледобыче 2020–2023 гг.

Fig. 4 Optimization of energy consumption in coal mining in 2020–2023

Анализ динамики энергопотребления (рис. 4) отражает устойчивое снижение удельной энергоемкости угледобычи по всем видам энергоресурсов в период 2020–2023 гг. Внедрение интеллектуальной системы управления позволило оптимизировать энергопотребление за счет повышения эффективности производственных процессов и внедрения энергосберегающих технологий.

Математические модели, разработанные в ходе исследования, позволяют получать зависимости удельного расхода электроэнергии от производительности оборудования для различных категорий потребителей. В качестве примера ниже приведены формулы, полученные по результатам регрессионного анализа для конвейерного транспорта (r – коэффициент корреляции, s – стандартная ошибка):

w = 1,24 + 0,87 ln(Q), r = 0,92, s = 0,18,

где w – удельный расход электроэнергии, кВт·ч/т·км; Q – производительность конвейера, т/ч.

Аналогичные модели разработаны для вентиляторов главного проветривания, водоотливных установок, подъемных машин и других значимых потребителей. Их применение позволяет определять целевые значения энергоэффективности с учетом плановой нагрузки и контролировать отклонения фактических показателей от нормативных.

Как видно из таблицы 9, наибольший вклад в экономию энергоресурсов вносит модернизация оборудования, обеспечивающая годовое сокращение потребления 14,6 млн кВт·ч электроэнергии и 5,8 тыс. т у.т. Значительные резервы связаны также с регулированием систем пылегазоочистки, вентиляции и кондиционирования. Ощутимый эффект дает работа по устранению утечек и нормализации тепловых режимов. Использование вторичных энергоресурсов, оптимизация компрессорного хозяйства и систем освещения также вносят свой вклад в энергосбережение. Суммарный экономический эффект от реализации этих мероприятий за период 2020–2023 гг. составил 260,8 млн руб.

Таблица 9 Суммарный эффект от реализации типовых энергосберегающих мероприятий в 2020–2023 гг.

Table 9 The total effect from implementation of typical energy saving measures in 2020–2023

| Мероприятие | Годовая экономия энергоресурсов | Экономический эффект, млн руб. |

|---|---|---|

| Модернизация оборудования с повышением КПД | 14,6 млн кВт·ч, 5,8 тыс. т у.т. | 98,4 |

| Регулирование работы пылегазоочистных установок | 6,2 млн кВт·ч | 41,8 |

| Оптимизация систем вентиляции и кондиционирования | 4,1 млн кВт·ч, 2,9 тыс. Гкал | 52,6 |

| Нормализация тепловых режимов работы оборудования | 3,5 тыс. Гкал | 14,3 |

| Устранение утечек и непроизводительных расходов | 2,8 млн кВт·ч, 1,6 тыс. т у.т. | 22,7 |

| Повышение эффективности работы компрессорных установок | 2,1 млн кВт·ч | 14,2 |

| Использование вторичных энергоресурсов | 1,8 тыс. Гкал | 7,4 |

| Оптимизация режимов работы систем освещения | 1,4 млн кВт·ч | 9,4 |

| ИТОГО по всем мероприятиям | 32,2 млн кВт·ч, 12,1 тыс. Гкал, 7,4 тыс. т у.т. | 260,8 |

Переходя к социальным аспектам цифровой трансформации, необходимо в первую очередь отметить существенное снижение уровня травматизма и профессиональной заболеваемости в результате внедрения интеллектуальных систем обеспечения безопасности труда. Как показывают данные по всем угольным предприятиям выборки (табл. 10), количество несчастных случаев и профзаболеваний устойчиво снижается.

Таблица 10 Динамика показателей травматизма и профессиональной заболеваемости на угледобывающих предприятиях в 2020–2023 гг.

Table 10 Dynamics of injury and occupational disease rates at coal mining companies in 2020–2023

| Показатель | 2020 | 2021 | 2022 | 2023 |

|---|---|---|---|---|

| Количество несчастных случаев, в т.ч. | 56 | 42 | 31 | 22 |

| – со смертельным исходом | 8 | 5 | 3 | 1 |

| – с тяжелым исходом | 17 | 12 | 8 | 5 |

| – с легким исходом | 31 | 25 | 20 | 16 |

| Частота травматизма, случаев на 1 млн т добычи | 1,09 | 0,73 | 0,49 | 0,31 |

| Коэффициент частоты травм с потерей рабочего времени, на 1 млн ч | 2,24 | 1,68 | 1,24 | 0,88 |

| Коэффициент тяжести травм, дней нетрудоспособности на 1 несчастный случай | 28,3 | 24,6 | 21,2 | 18,1 |

| Число профзаболеваний, случаев | 93 | 71 | 54 | 42 |

| Частота профзаболеваний, случаев на 10 тыс. работников | 26,8 | 21,3 | 16,7 | 13,4 |

| Число дней нетрудоспособности по профзаболеваниям, тыс. | 10,4 | 8,3 | 6,6 | 5,2 |

За рассматриваемый период общее количество несчастных случаев снизилось в 2,5 раза, в том числе со смертельным исходом – в 8 раз, с тяжелым исходом – в 3,4 раза, с легким исходом – в 1,9 раза. Частота травматизма в расчете на 1 млн т добычи сократилась в 3,5 раза – до 0,31 случая. Коэффициент частоты травм с потерей рабочего времени уменьшился в 2,5 раза – до 0,88 случаев на 1 млн отработанных часов. При этом тяжесть каждой травмы, оцениваемая средним количеством дней нетрудоспособности, снизилась на 36% до 18,1 дня.

Число выявляемых профессиональных заболеваний за период сократилось в 2,2 раза, составив в 2023 г. 42 случая, или 13,4 на 10 тыс. работников против 26,8 в 2020 г. Суммарное число дней нетрудоспособности по причине профзаболеваний уменьшилось ровно в 2 раза – с 10,4 до 5,2 тыс.

Достигнутый эффект обеспечивается благодаря многофакторному положительному влиянию интеллектуальных систем на условия труда и уровень защищенности работников. Онлайн-мониторинг параметров рудничной атмосферы, прогнозирование и предотвращение аварийных ситуаций, контроль использования средств индивидуальной защиты, блокировка опасных действий, виртуальное моделирование и отработка процедур в чрезвычайных ситуациях – все это в комплексе позволяет кардинально повысить безопасность ведения подземных горных работ.

Заключение

Результаты исследования убедительно показывают, что внедрение интеллектуальных систем на основе промышленного интернета вещей открывает качественно новые возможности для повышения эффективности и безопасности угольных предприятий. На эмпирических данных доказано, что цифровизация позволяет увеличить производительность труда на 59%, снизить энергоемкость добычи на 19%, сократить аварийный простой оборудования до 4,3 случаев в месяц. Оптимизация производственных процессов дает возможность уменьшить удельные выбросы загрязняющих веществ на 30–35%, водопотребление – на 33%, образование отходов – на 22%. Интеллектуализация управления промышленной безопасностью приводит к снижению травматизма в 3,5 раза, профзаболеваемости – в 2,2 раза. При этом комплексный экономический эффект цифровизации выражается в приросте чистой приведенной стоимости угольного бизнеса на 2,67 млрд руб. при рентабельности инвестиций 3,71 и сроке окупаемости 2,3 года.

Полученные результаты вносят значимый вклад в развитие теории устойчивого и безопасного недропользования в условиях Четвертой промышленной революции. Они подтверждают тезис о том, что интеллектуальные киберфизические системы являются ключевым фактором трансформации индустриальной модели горной отрасли в соответствии с принципами концепции Индустрия 4.0. Вместе с тем исследование показывает, что эффективная цифровизация требует системного подхода и глубокой интеграции новых технологий в существующие производственные и управленческие процессы. Большое значение имеет и человеческий фактор – успех цифровой трансформации во многом зависит от способности и мотивации персонала адаптироваться к работе в условиях тотальной датафикации и интеллектуализации производства.

Список литературы

1. Афанасьева Т.В., Афанасьев А.Н. Введение в проектирование систем интеллектуального анализа данных. Ульяновск: УлГТУ; 2017. 64 с. Режим доступа: https://lib.laop.ulstu.ru/venec/disk/2017/172.pdf (дата обращения: 23.12.2024).

2. Великосельский А.В. Стратегическое управление угледобывающей компанией на основе процессно-проектного подхода. Горный информационно-аналитический бюллетень. 2019;(1):193–199. Velikosel'sky A.V. Strategic management based on the process-and-project approach in coal mining. Mining Informational and Analytical Bulletin. 2019;(1):193–199. (In Russ.).

3. Иванов Н.А., Сарычев А.Е., Стоянова И.А. Роль угля в мировом энергопереходе. Горная промышленность. 2023;(4):102– 108. https://doi.org/10.30686/1609-9192-2023-4-102-108 Ivanov N.A., Sarychev A.E., Stoyanova I.A. Role of coal in global energy transition. Russian Mining Industry. 2023;(4):102– 108. (In Russ.) https://doi.org/10.30686/1609-9192-2023-4-102-108

4. Куликова Е.Ю., Виноградова О.В. Риски как причина снижения промышленной безопасности при строительстве подземных сооружений. Горный информационно-аналитический бюллетень. 2020;(7):146–154. https:// doi.org/10.25018/0236-14932020-7-0-146-154 Kulikova E.Yu., Vinogradova O.V. Risks as a cause of industrial safety inhibition in underground construction. Mining Informational and Analytical Bulletin. 2020;(7):146–154. (In Russ.) https://doi.org/10.25018/0236-14932020-7-0-146-154

5. Кротова С.Ю. Автоматизированные системы управления и оптимизации процессов в горнодобывающей промышленности. Управление инновациями: теория, методология, практика. 2013;(4):88–96. Krotova S.Yu. Automated control and process optimization systems in the mining industry. Upravlenie Innovatsiyami: Teoriya, Metodologiya, Praktika. 2013;(4):88–96. (In Russ.)

6. Кубрин С.С. Автоматизированная система управления горным производством как платформа комплексирования технологических стадий и операций в единый технологический процесс. Горный информационно-аналитический бюллетень. 2016;(11):96–107. Режим доступа: https://giab-online.ru/files/Data/2016/11/96_107_11_2016.pdf (дата обращения: 23.12.2024). Kubrin S.S. Automated control system of mining, as a platform of integration of process steps and operations in a single technological process. Mining Informational and Analytical Bulletin. 2016;(11):96–107. (In Russ.) Available at: https://giab-online.ru/files/Data/2016/11/96_107_11_2016.pdf (accessed: 23.12.2024).

7. Темкин И.О. Принципы построения интеллектуальных систем управления горно-технологическими процессами. Горный информационно-аналитический бюллетень. 1996;(3):80–86. Temkin I.O. Principles of designing smart control systems of mining and technological processes. Mining Informational and Analytical Bulletin. 1996;(3):80–86. (In Russ.)

8. Лукичёв С.В. Цифровое прошлое, настоящее и будущее горнодобывающих предприятий. Горная промышленность. 2021;(4):73–79. https://doi.org/10.30686/1609-9192-2021-4-73-79 Lukichev S.V. Digital past, present, and future of mining industry. Russian Mining Industry. 2021;(4):73–79. (In Russ.) https://doi.org/10.30686/1609-9192-2021-4-73-79

9. Панина О.В., Попадюк Н.К., Еремин С.Г., Токмурзин Т.М., Разумова Е.В. Применение технологий BigData для оптимизации производственных процессов в горнодобывающей промышленности России: анализ внедрения и эффективности. Горная промышленность. 2024;(6):178–185. https://doi.org/10.30686/1609-9192-2024-6-178-185 Panina O.V., Popadyuk N.K., Eremin S.G., Tokmurzin T.M., Razumova E.V. Application of the BigData technologies to optimize production processes in the Russian mining industry: analysis of implementation and efficiency. Russian Mining Industry. 2024;(6):178–185. (In Russ.) https://doi.org/10.30686/1609-9192-2024-6-178-185