Обоснование конструкции и способа функционирования самоочищающихся фильтров скважинных насосных установок горных предприятий

Д.С. Грибов1, К.А. Просовский1, Д.И. Шишлянников2, В.К. Картавцев2, Д.А. Ситников2

Д.С. Грибов1, К.А. Просовский1, Д.И. Шишлянников2, В.К. Картавцев2, Д.А. Ситников2

1 АО «ВНИИ Галургии», г. Санкт-Петербург, Российская Федерация

2 Пермский национальный исследовательский политехнический университет, г. Пермь, Российская Федерация

Горная Промышленность №2 / 2025 стр.74-80

Резюме: Широкое применение открытого способа разработки месторождений полезных ископаемых обусловливает необходимость повышения эффективности технологий и совершенствования оборудования для снижения уровня грунтовых вод. Неблагоприятные гидрогеологические условия определяют уменьшение производительности выемочно-погрузочных и транспортирующих машин карьеров и разрезов. Одним из способов управления уровнем грунтовых вод является устройство водопонижающих скважин, оборудованных погружными установками электроцентробежных насосов. Существенное содержание механических примесей в откачиваемой скважинной жидкости – гидроабразивной смеси – обусловливает необходимость использования погружных насосов в износостойком исполнении, оснащенных входными фильтрами. Кольматация фильтров вследствие образования механических отложений на фильтрующих поверхностях приводит к отказу погружных насосных установок и необходимости выполнения спускоподъемных операций для регенерации и восстановления проницаемости фильтроэлементов. В статье приведены основные сведения об устройстве водопонижающих скважин. Описаны особенности процесса гидроабразивного износа рабочих ступеней погружных электроцентробежных насосов. Обоснованы технические решения конструкции самоочищающегося фильтра и удлинителя колонны насосно-компрессорных труб скважинной насосной установки. Показано, что за счет возвратно-поступательного перемещения погружного насосного оборудования в водопонижающей скважине возможно реализовать упругую деформацию фильтроэлемента входного фильтра установки. При деформации фильтроэлемента и изменении размеров щелей, пропускающих жидкость, осуществляется разрушение механических отложений на поверхности фильтроэлемента, что позволяет восстановить его проницаемость и работоспособность. Предлагаемые в статье технические решения также могут быть использованы для горных предприятий, осуществляющих добычу полезных ископаемых подземным способом (калийные руды, апатит-нефелиновые руды, руды черных и цветных металлов и т.д.), при строительстве и реконструкции объектов их поверхностного комплекса, расположенных на участках, для которых характерен повышенный уровень грунтовых вод. Кроме того, данные технические решения могут быть актуальны для насосного оборудования, применяемого при скважинном методе добычи полезных ископаемых.

Ключевые слова: скважинная насосная установка, самоочищающийся фильтр, механические примеси, кольматация, гидроабразивный износ, насосно-компрессорный трубопровод, водопонижение, удлинитель колонны труб

Благодарности: Исследования выполнены при поддержке Министерства науки и высшего образования Российской Федерации (проект № FSNM-2023-0005).

Для цитирования: Грибов Д.С., Просовский К.А., Шишлянников Д.И., Картавцев В.К., Ситников Д.А. Обоснование конструкции и способа функционирования самоочищающихся фильтров скважинных насосных установок горных предприятий. Горная промышленность. 2025;(2):74–80. https://doi.org/10.30686/1609-9192-2025-2-74-80

Информация о статье

Поступила в редакцию: 13.01.2025

Поступила после рецензирования: 03.03.2025

Принята к публикации: 05.03.2025

Информация об авторах

Грибов Дмитрий Сергеевич – начальник горного отдела, АО «ВНИИ Галургии», филиал в г. Санкт-Петербурге, г. Санкт-Петербург, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Просовский Константин Александрович – ведущий инженер, АО «ВНИИ Галургии», филиал в г. Санкт-Петербурге, г. Санкт-Петербург, Российская Федерация

Шишлянников Дмитрий Игоревич – доктор технических наук, доцент, профессор кафедры горной электромеханики, Пермский национальный исследовательский политехнический университет, г. Пермь, Российская Федерация

Картавцев Вадим Кириллович – инженер кафедры горной электромеханики, Пермский национальный исследовательский политехнический университет, г. Пермь, Российская Федерация

Ситников Дмитрий Александрович – лаборант кафедры горной электромеханики, Пермский национальный исследовательский политехнический университет, г. Пермь, Российская Федерация

Введение

На предприятиях, ведущих открытые горные работы, в системах дренажа широко используются водопонижающие скважины, оборудованные насосными установками [1]. Водопонижающие скважины эксплуатируются, как правило, в периодическом режиме, что способствует повышенному выносу частиц механических примесей в откачиваемую скважинную жидкость и обусловливает интенсивное гидроабразивное изнашивание рабочих органов скважинных насосов [2; 3]. Среди существующих методов борьбы с гидроабразивным изнашиванием погружных электроцентробежных насосов (ЭЦН) водопонижающих скважин наиболее простым, рентабельным и эффективным является использование фильтров различных конструкций [4]. Основным недостатком фильтров является их малый период наработки, связанный с ограниченной грязеёмкостью [5]. Актуальной задачей является увеличение наработки погружных ЭЦН при сокращении времени и затрат на очистку или замену фильтров. Решение указанной задачи может быть обеспечено посредством создания самоочищающихся фильтров, что минимизирует количество спускоподъемных операций и увеличит время безаварийной работы насосных установок в водопонижающих скважинах.

Методы

Конструкция водопонижающей скважины включает кондуктор, эксплуатационную и фильтровую колонны. Для сбора механических примесей, находящихся в скважине, предусмотрен отстойник. Откачка грунтовых вод осуществляется насосными установками, состоящими из погружного насосного агрегата, располагаемого ниже динамического уровня скважинной жидкости и подвешенного на колонне насосно-компрессорных труб (НКТ). Насосный агрегат состоит из электроцентробежного насоса, как правило, типа ЭЦВ (электронасос центробежный для воды) или АН (артезианский насос), который комплектуется входным модулем с сетчатым или шелевым фильтром, и погружного электродвигателя (ПЭД). Анализ статистики отказов центробежных насосов показывает, что при гидроабразивном изнашивании рабочих ступеней ЭЦН разрушаются металл проточных каналов, межступенчатые уплотнения и т.д. [6]. При работе насосных установок в водопонижающих скважинах самым простым и эффективным способом защиты ЭЦН от гидроабразивного изнашивания является применение скважинных и входных фильтров. Основным недостатком традиционных конструкций фильтров является их низкая грязеемкость. Актуальной задачей являются разработка и применение самоочищающихся фильтров, позволяющих производить восстановление пропускной способности фильтроэлемента в скважине без сложных и дорогих спускоподъемных операций [7–9]. На сегодняшний день все известные конструкции самоочищающихся фильтров имеют одно общее свойство – наличие привода. Привод может быть реализован от погружного электродвигателя, набегающего на лопасти турбинного колеса или шнека потока жидкости, или прямого воздействия на НКТ (подъем – спуск, поворот) [7–9].

Результаты

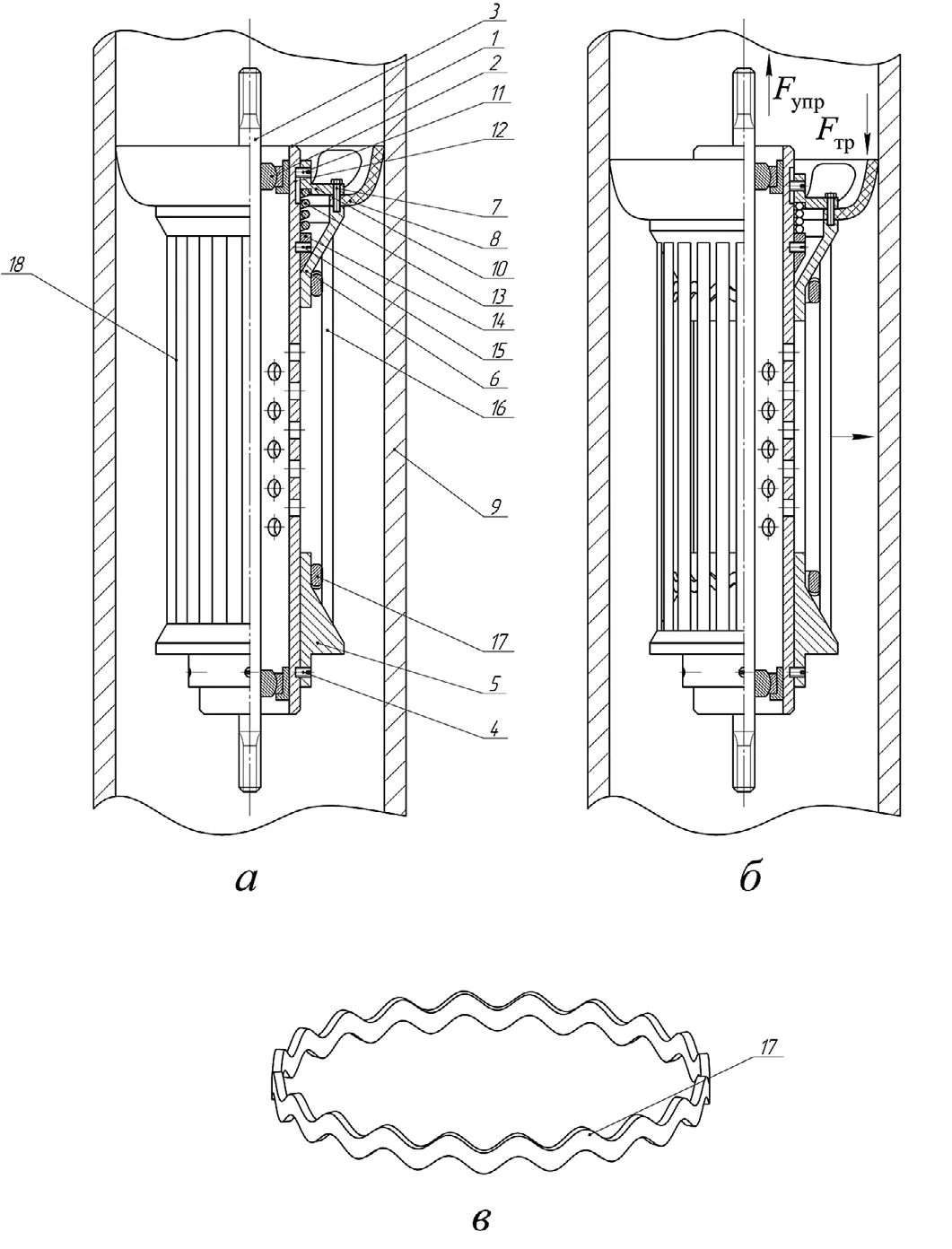

Перспективным направлением развития привода для самоочищающихся фильтров является использование упругой деформации НКТ при работе в скважине. При изменении давления в колонне насосно-компрессорных труб происходит ее деформация, а именно увеличение или уменьшение длины, что позволяет осуществлять очистку фильтра только за счет его возвратно-поступательного движения вместе с компоновкой погружного оборудования. Увеличить деформацию колонны НКТ при небольших глубинах водопонижающих скважин с целью сообщения самоочищающемуся фильтру возвратно-поступательного движения возможно посредством использования удлинителя колонны НКТ оригинальной конструкции. Предложена конструкция самоочищающегося шелевого фильтра (рис. 1) [10].

Рис. 1 Принципиальная схема самоочищающегося фильтра: a – устройство фильтра; б – очистка фильтра; в – общий вид кольцевой профилированной пружины

Fig. 1 A schematic view of the selfcleaning filter: a – design of the filter; b – process of filter selfcleaning; c – a general view of the profiled spring

Самоочищающийся фильтр (рис. 1, а) состоит из перфорированной трубы 1, внутри которой посредством подшипниковых узлов 2 закреплен вал 3 с возможностью его соединения с установленным выше погружным оборудованием и расположенным ниже погружным электродвигателем. Торцы перфорированной трубы 1 выполнены без присоединительных элементов. Таким образом, обеспечивается возможность приварки фланцев для непосредственного соединения фильтра с погружным оборудованием или колонной НКТ. На нижнем конце трубы посредством винта 4 закреплен неподвижный упор 5, а на верхнем конце трубы расположен подвижный упор 6, который с помощью винта 7 соединен с упругим элементом 8, опирающимся на внутреннюю поверхность обсадной колонны 9, например, в виде манжеты, и крышкой упора 10. В крышку упора ввинчен ограничительный винт 11, конец которого входит в паз 12, выполненный на перфорированной трубе 1. Коаксиально перфорированной трубе 1 расположена возвратная пружина 13, опирающаяся одним своим концом на крышку упора 10, а другим на опорную втулку 14, также закрепленную на перфорированной трубе 1 винтом 15. Упоры 5 и 6 имеют конические опорные поверхности, к которым прилегают своими косыми торцами стержни 16 фильтроэлемента, при этом стержни 16 фильтроэлемента закреплены на кольцевых профилированных пружинах 17 (общий вид представлен на рис. 1, а), например, посредством точечной сварки, таким образом, что между ними образуются щели заданного размера 18.

Принцип работы представленного фильтра (рис. 1, б) заключается в том, что под действием избыточного давления внутри колонны НКТ (на рисунке не отображена) происходит ее упругая деформация (растяжение), в результате которой фильтр, закрепленный на ее конце, перемещается в осевом направлении вниз. В случаях, когда происходит снижение давления внутри колонны НКТ, например, при остановке работы насосной установки, колонна под действием сил упругой деформации Fупр возвращается в исходное нерастянутое положение, что приводит также и к перемещению фильтра в осевом направлении вверх. При движении фильтра вверх сила трения Fтр возникающая между упругим элементом 8 и стенкой обсадной колонны 9, препятствует движению связанного с упругим элементом 8 подвижного упора 6, вследствие чего он практически остается на месте, в то время как фильтр двигается вверх, таким образом, жестко закрепленный на перфорированной трубе 1 фильтра неподвижный упор 5 сближается с подвижным упором 6, при этом возвратная пружина 13 упруго деформируется (сжимается), запасая энергию.

Благодаря сближению упоров вдоль их опорных поверхностей происходит движение стержней 16 фильтроэлемента, при этом за счет конусности опорных поверхностей движение стержней 16 фильтроэлемента осуществляется в радиальном направлении, за счет чего размер щелей 18 увеличивается. Вместе со стержнями 16 фильтроэлемента в радиальном направлении также растягиваются (упруго деформируются) кольцевые профилированные пружины 17. После самоочистки за счет запасенной возвратной пружиной 13 энергии упругой деформации подвижный упор 6 отдаляется от неподвижного упора 5 и возвращается в исходное положение, при этом стержни 16 фильтроэлемента также возвращаются в исходное положение за счет энергии упругой деформации, запасенной кольцевыми профилированными пружинами 17. Данный цикл повторяется при каждом отключении насосной установки или при существенном снижении избыточного давления в колонне НКТ.

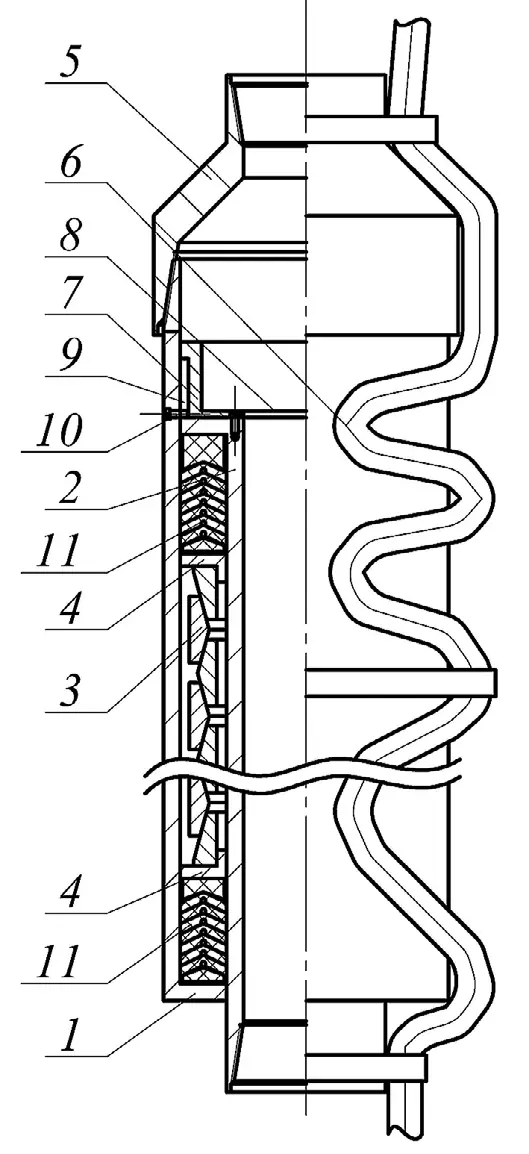

В дополнение к самоочищающемуся фильтру предложена конструкция удлинителя колонны НКТ [11], представленная на рис. 2. Удлинитель содержит корпус 1, внутри которого коаксиально расположены полый подвижный шток 2, пружина 3 и разделительные элементы 4, установлен переходник 5 для соединения с колонной НКТ.

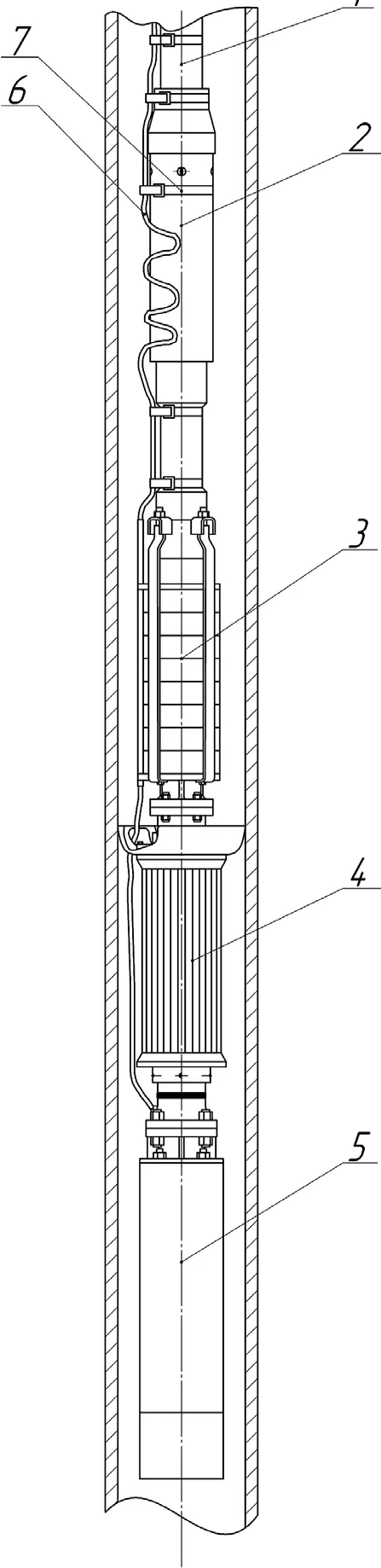

Снаружи вдоль корпуса 1 уложена электрическая линия 6 в виде спирали. К полому подвижному штоку 2 присоединен поршень 7. Внутри поршня 7 выполнено коаксиально расположенное сквозное отверстие 8 для подачи жидкости, перекачиваемой насосом. На внешней стороне поршня 7 выполнены по меньшей мере два направляющих паза 9 под ограничительные винты 10, ввинчиваемые с внешней стороны корпуса. В кольцевом зазоре между подвижным штоком и корпусом для разобщения внутренней полости устройства и затрубного пространства размещены уплотнения 11. Разделительные элементы 4 установлены между пружиной и уплотнениями в указанном кольцевом зазоре. Компоновка насосной установки водопонижающей скважины с фильтром и удлинителем колонны НКТ приведена на рис. 3. Удлинитель колонны НКТ 2 выполнен с возможностью соединения с колонной НКТ 1 в верхней части с помощью переходника. Самоочищающийся фильтр 4 устанавливается между ЭЦН 3 и электродвигателем 5, питание которого осуществляется по кабелю 6, закрепленному вдоль НКТ 1 посредством клым 7.

Рис. 2 Конструкция удлинителя НКТ

Fig. 2 Design of the tubing string extension piece

Рис. 3 Компоновка погружной части насосной установки с удлинителем колонны НКТ и самоочищающимся фильтром

Fig. 3 Layout of the submersible part of pump unit with the tubing string extension piece and the filter

Обсуждение результатов

По исходным данным, приведённым в табл. 1, выполнен расчет деформации колонны НКТ и удлинителя колонны НКТ. Известно, что колонна НКТ деформируется на величину Δc при ее заполнении жидкостью и создании избыточного устьевого давления Pуст. Значение Δc для колонны, состоящей из труб одного диаметра с одной толщиной стенки, рассчитывается по формуле:

ΔK = (10-4 L2) / (2E) [γ - 2γж (1 - μ)] + ((1 - 2μ) Fпр L Pуст) / (EF),

где Δc – величина деформации колонны НКТ, M, L – длина колонны НКТ, M, E – модуль упругости материала труб НКТ, MПа; μ – коэффициент Пуассона материала труб НКТ; γ – удельный вес труб НКТ, H/M2; γж – удельный вес жидкости в НКТ, H/M2; Fпр – площадь проходного канала труб НКТ, M2; F – площадь кольцевого поперечного сечения труб НКТ, M2; Pуст – давление на устье скважины, MПа1.

При заполненной колонне НКТ левая часть выражения (1) является постоянной:

(10-4 L2) / (2E) [γ - 2γk (1 - μ)] = const.

Таким образом, величина деформации Δк при заданном значении Pуст = 1.5 MПа (см. табл.1) определяется выражением:

Δk = ((1 - 2μ) Fпр L Pуст) / (EF).

Деформация кольцевой пружины удлинителя НКТ происходит под действием осевого усилия, создаваемого давлением в колонне НКТ, которое рассчитывается по формуле:

P = (Pуст + Pж + ΔP) (π [dк, в2 - (Dнкт - 2t)2]) / 4 + mg,

где Pуст – давление на устье скважины, МПа; Pж – давление столба жидкости, МПа; ΔP – потери давления, вызванные трением, МПа; dк, в – диаметр внутренней стенки корпуса удлинителя, мм; Dнкт – наружный диаметр трубы НКТ, м; t – толщина стенки трубы НКТ, м; m – масса ЭЦН+ПЭД, кг.

Под действием осевого усилия наружные кольца испытывают деформацию растяжения, внутренние – сжатия [12].

Таблица 1 Исходные данные для расчета колонны НКТ и удлинителя колонны НКТ

Table 1 Initial data for calculating the tubing string and tubing string extension piece

| Показатель | Обозначение | Значение |

|---|---|---|

| Насос | – | ЭЦВ 8-25-400 |

| Производительность, м³/ч | Qn | 25 |

| Номинальный напор, м | Hn | 400 |

| Масса ЭЦН+ПЭД, кг | m | 198 |

| Труба НКТ | – | 114x7,0 – E ГОСТ 633-80 |

| Длина колонны, м | L | 50, 100...300, |

| Плотность перекачиваемой жидкости ρ, кг/м³ | – | 1000 |

| Динамическая вязкость воды, МПа·с | – | 1,002 |

| Давление на устье скважины, МПа | Pуст | 1 |

| Диаметр внутренней стенки корпуса удлинителя, мм | dx, в | 135 |

| Тип упругого элемента удлинителя | – | Кольцевая пружина |

| Высота кольца, мм | Hn | 20 |

| Зазор между торцами колец, мм | e | 10 |

| Число колец пружины, включая опорные, шт. | n | 101 |

| Угол между контактной поверхностью и осью пружины, град | – | 17 |

| Наружный диаметр пружины без нагрузки, мм | Dпра | 133 |

| Внутренний диаметр пружины без нагрузки, мм | dпра | 120 |

| Диаметр, проходящий через центр масс наружного кольца, мм | Dn | 129 |

| Диаметр, проходящий через центр масс внутреннего кольца, мм | dn | 124 |

| Материал пружины | – | 65C2BA |

Растягивающее напряжение в наружном кольце рассчитывается по формуле:

σp = P / (π Fn tg (β + φ)),

где Fn – площадь сечения наружного кольца, м; β – угол между контактной поверхностью и осью пружины, град; φ – угол трения, град.

Аналогично рассчитываются напряжения сжатия во внутреннем кольце:

σск = P / (π Fв tg (β + φ)).

Увеличение диаметра наружного кольца:

Δн = Dn σp / E,

где Dn – диаметр, проходящий через центр масс наружного кольца, м; E – модуль упругости материала пружины, МПа.

Уменьшение диаметра внутреннего кольца:

Δв = dn σск / E,

где dn – диаметр, проходящий через центр масс внутреннего кольца, м.

Перемещение наружного кольца определяется по формуле:

δ = (Δн + Δв) / (2 tg β) = (1 / (2E tg β)) (Dn σp + dn σск). (2)

При равенстве сечений наружного и внутреннего колец (Fн = Fв = F), то есть при равенстве абсолютных величин напряжений (σp = σск = σ) формула (2) имеет вид:

δ = (σ / (E tg β)) ((Dn + dn) / 2) = (σ / (E tg β)) Dср,

где Dср – средний диаметр пружины, м.

Полная осадка пружины под действием осевого усилия с учетом того, что опорные кольца участвуют в работе пружины, упруго сжимаясь под действием нагрузки:

λ = (i - 1) δ = (σ (i - 1) / (E tg β)) Dср, (3)

где i – общее число колец пружины, включая опорные. Если опорные кольца – внутренние и плотно центрированы в тарелках пружины, то есть лишены возможности сжиматься, то формула (3) принимает следующий вид:

λ = (σ / (E tg β)) [Dср (i - 3) + Dn].

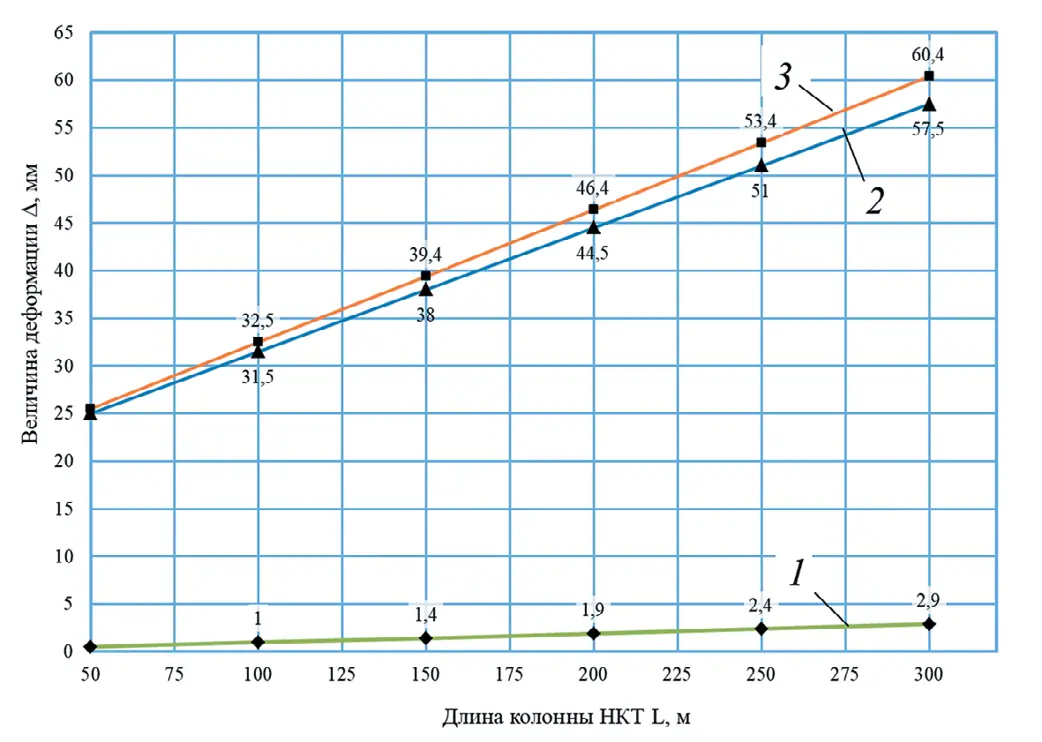

В результате расчета деформации колонны НКТ и удлинителя колонны НКТ согласно исходным данным табл. 1 получен график (рис. 4).

Анализ полученных данных показывает, что сообщение самоочищающемуся фильтру возвратно-поступательного движения с целью очистки его фильтроэлемента при небольших глубинах водопонижающих скважин возможно с применением удлинителя колонны НКТ, который обеспечивает необходимую деформацию колонны насосно-компрессорных труб и управляемое возвратно-поступательное перемещение фильтра внутри скважины относительно эксплуатационной колонны.

Рис. 4 Зависимость изменения величины деформации колонны НКТ и удлинителя НКТ от глубины водопонижающей скважины при: Pv = 1.5 MПа: 1 – деформация колонны НКТ; 2 – деформация удлинителя колонны НКТ; 3 – общая деформация колонны и удлинителя колонны НКТ

Fig. 4 Dependence diagram of the deformation value in the tubing string and the tubing extension piece on the depth of the dewatering hole at Pv = 1.5 MPa: 1 – deformation of the tubing string; 2 – deformation of the tubing string extention piece; 3 – total deformation of the tubing string and the tubing string extention piece

Заключение

Авторами предложено решение задачи по повышению наработки насосных установок в водопонижающих скважинах, осложненных интенсивным выносом частиц механических примесей, посредством применения самоочищающихся фильтров оригинальной конструкции. Возможность самоочистки фильтра позволяет восстановить проницаемость фильтроэлемента и продолжить эксплуатацию насосной установки без проведения спускоподъемных операций, требующих значительных временных и материальных затрат.

Сноски

1 РД 39-1-306-79. Инструкция по расчету колонн насосно-компрессорных труб. Куйбышев: 1980. 84 с. Режим доступа: https://files.stroyinf.ru/Data2/1/42937294/293729786.pdf (дата обращения: 21.01.2025).

Список литературы

1. Morrison G., Chen Y., Steck D., Chen Y., Bai C., Patil A. Effect of gas presence on erosive wear of split-vane electrical submersible pump. In: Proceedings of the 33rd International Pump Users Symposium. Houston, Texas; 2017, pp. 80–86.

2. Wang Y., Li W., He T., Liu H., Han C., Zhu Z. Experimental study on the influence of particle diameter, mass concentration, and impeller material on the wear performance of solid – liquid two-phase centrifugal pump blade. Frontiers in Energy Research. 2022;10:893385. https://doi.org/10.3389/fenrg.2022.893385

3. Perissinotto R.M., Verde W.M., Biazussi J.L., Bulgarelli N.A.V., Fonseca W.D.P., de Castro M.S. Flow visualization in centrifugal pumps: A review of methods and experimental studies. Journal of Petroleum Science and Engineering. 2021;203:108582. https://doi.org/10.1016/j.petrol.2021.108582

4. Халифа А.А., Бажин В.Ю., Устинова Я.В., Шалаби М.Э. Изучение особенностей кинетики процесса получения окатышей из красного шлама в потоке водорода. Записки Горного института. 2022;254:261–270. https://doi.org/10.31897/PMI.2022.18 Khalifa A.A., Bazhin V.Y., Ustinova Y.V., Shalabi M.E. Study of the kinetics of the process of producing pellets from red mud in a hydrogen flow. Journal of Mining Institute. 2022;254:261–270. https://doi.org/10.31897/PMI.2022.18

5. N.A.V. Bulgarelli, J.L. Biazussi, W.M. Verde, C.E. Perles, de Castro M.S., Bannwart A.C. Experimental investigation on the performance of Electrical Submersible Pump (ESP) operating with unstable water/oil emulsions. Journal of Petroleum Science and Engineering. 2021;197:107900. https://doi.org/10.1016/j.petrol.2020.107900

6. Gorlov I., Ivanov S., Knyazkina V., Iakupov D. Device for integrated diagnostics of mining machines triboelements. E3S Web of Conferences. 2021;326:00001. https://doi.org/10.1051/e3sconf/202132600001

7. Данченко Ю.В., Сергиенко А.В. Самоочищающийся скважинный фильтр. Патент №RU 2618248 C1, Российская Федерация; заявл. 28.04.2016; опубл. 03.05.2017, Бюл. №13.

8. Хафизов В.М., Суходеев А.В., Чалдаев С.А. Самоочищающийся фильтр для защиты УЭЦН. Патент №RU 2792939 С1, Российская Федерация; заявл. 24.05.2022; опубл. 28.03.2023, Бюл. №10.

9. Яруллин А.Г., Латыпов Н.М., Висковатых Е.Н., Новиков Е.А. Самоочищающийся скважинный фильтр и способ его промывки без извлечения. Патент №RU 2789218 С1, Российская Федерация; заявл. 21.02.2022; опубл. 31.01.2023, Бюл. №4.

10. Картавцев В.К., Шишлянников Д.И., Зверев В.Ю., Коротков Ю.Г., Шишлянников В.И., Свольская О.И. Щелевой фильтр. Патент № RU 2811164 С1, Российская Федерация; заявл. 30.05.2023, опубл. 11.01.2024, Бюл. №2.

11. Шишлянников Д.И., Картавцев В.К., Дрёмина Д.И., Коротков Ю.Г., Шишлянников В.И. Удлинитель колонны насосно-компрессорных труб. Патент №RU 2811050 С1, Российская Федерация; заявл. 27.03.2023, опубл. 10.01.2024, Бюл. №1.

12. Орлов П.И. Основы конструирования. М.: Машиностроение; 1988. Кн. 2. 544 с. Режим доступа: https://djvu.online/file/YTwOSVSmdare1 (дата обращения: 21.02.2025).