Интеграция распределённых облачных вычислений для повышения эффективности угольной добычи и мониторинга горных процессов

К.В. Харченко, А.Ж. Зубец, Е.В. Разумова, Е.И. Москвитина, Е.И. Воронова

К.В. Харченко, А.Ж. Зубец, Е.В. Разумова, Е.И. Москвитина, Е.И. Воронова

Финансовый университет при Правительстве Российской Федерации, г. Москва, Российская Федерация

Горная Промышленность №2 / 2025 стр.82-90

Резюме: Интеграция распределенных облачных вычислений (РОВ) открывает новые возможности для повышения эффективности и безопасности угольной добычи. Цель исследования – разработка архитектуры РОВ для мониторинга горных процессов и оптимизации добычных операций. Методология включает анализ больших данных, математическое моделирование и машинное обучение. Эмпирическую базу составили показатели с 15 угольных шахт России за 2018–2023 гг. (4,5 млн записей). Внедрение РОВ обеспечивает рост производительности труда на 25–40%, сокращение простоев оборудования на 30–50% и снижение аварийности на 95%. Достигается уменьшение затрат на добычу на 20–30%, углеродного следа – на 15–25%. Уровень автоматизации процессов повышается до 70–85%. Разработаны рекомендации по масштабированию РОВ в угольной отрасли. Полученные результаты значимы для цифровой трансформации горнодобывающей промышленности.

Ключевые слова: распределенные облачные вычисления, угольная промышленность, автоматизация добычи, промышленный интернет вещей, анализ больших данных, цифровой двойник месторождения

Для цитирования: Харченко К.В., Зубец А.Ж., Разумова Е.В., Москвитина Е.И., Воронова Е.И. Интеграция распределённых облачных вычислений для повышения эффективности угольной добычи и мониторинга горных процессов. Горная промышленность. 2025;(2):82–90. https://doi.org/10.30686/1609-9192-2025-2-82-90

Информация о статье

Поступила в редакцию: 11.01.2025

Поступила после рецензирования: 27.02.2025

Принята к публикации: 03.03.2025

Информация об авторах

Харченко Константин Владимирович – кандидат социологических наук, доцент кафедры государственного и муниципального управления, Финансовый университет при Правительстве Российской Федерации, г. Москва, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Зубец Антон Желькович – кандидат экономических наук, доцент кафедры государственного и муниципального управления, Финансовый университет при Правительстве Российской Федерации, г. Москва, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Разумова Екатерина Валерьевна – кандидат экономических наук, старший преподаватель кафедры государственного и муниципального управления, Финансовый университет при Правительстве Российской Федерации, г. Москва, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Москвитина Екатерина Ильинична – кандидат экономических наук, ассистент кафедры государственного и муниципального управления, Финансовый университет при Правительстве Российской Федерации, г. Москва, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Воронова Екатерина Игоревна – ассистент кафедры государственного и муниципального управления, Финансовый университет при Правительстве Российской Федерации, г. Москва, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Введение

Угольная промышленность сталкивается с растущими вызовами в области повышения эффективности, безопасности и экологичности добычи. Традиционные подходы к управлению горными работами достигли предела своих возможностей [1]. Распределенные облачные вычисления (POB) рассматриваются как прорывная технология для цифровизации угольной отрасли [2]. Интеграция РОВ с промышленным интернетом вещей, технологиями анализа данных и искусственного интеллекта открывает путь к созданию интеллектуальных систем добычи нового поколения [3].

Проведенный концептуальный анализ литературы выявил нарастающий интерес к применению облачных технологий в горном деле. Предложены отдельные архитектурные решения и сценарии использования РОВ в угольных шахтах [4; 5]. Однако большинство исследований носят теоретический характер, не подкрепленный обширными эмпирическими данными. Существуют разночтения в терминологии и трактовках ключевых понятий облачных вычислений применительно к специфике горного дела [6].

Остаются нерешенными вопросы количественной оценки эффектов от внедрения РОВ, их комплексного влияния на экономические, экологические и социальные аспекты угледобычи [4; 7]. Недостаточно исследования возможности тиражирования и масштабирования облачных систем на уровне отрасли. Высказываются опасения относительно обеспечения кибербезопасности и конфиденциальности данных при переходе к облачной модели [8].

Целью данной работы является устранение указанных пробелов и системная проработка проблемы интеграции РОВ в угольной промышленности. Для этого поставлены следующие задачи:

1. Разработать референсную архитектуру РОВ, обеспечивающую сквозной мониторинг и управление процессами угольной шахты.

2. Исследовать возможности автоматизации планирования, исполнения и контроля добычных работ на базе облачной платформы.

3. Оценить влияние РОВ на ключевые показатели эффективности, безопасности и устойчивого развития угледобывающих предприятий.

4. Разработать методику масштабирования РОВ с учетом отраслевой специфики и требований информационной безопасности.

Уникальность подхода определяется комплексным характером исследования, опирающегося на обширную эмпирическую базу – данные с 15 угольных шахт России за 5-летний период. Предложенная облачная архитектура ориентирована на полный охват процессов горного предприятия – от добычного забоя до управления ресурсами. Впервые разработана методика количественной оценки эффектов РОВ по широкому спектру показателей.

Материалы и методы

Методологическую основу исследования составляет комбинация методов анализа больших данных, математического моделирования и машинного обучения. Для сбора первичных данных с различных информационных систем и датчиков применялись технологии промышленного интернета вещей.

В качестве эмпирической базы использованы статистические и телеметрические данные с 15 угольных шахт, расположенных в ключевых угледобывающих регионах России. Выборка включает как подземные, так и открытые горные работы. Охваченный период – 2018–2023 гг. Исходный массив данных после фильтрации и очистки составил более 4,5 млн записей.

Ключевым элементом исследования стала разработка облачной платформы, обеспечивающей интеграцию потоков данных от различных информационных систем горного предприятия – ERP, ACV TTI, SCADA, систем диспетчеризации. Платформа разворачивалась на базе ресурсов нескольких географически распределенных ЦОД, объединенных в единую программно-определяемую инфраструктуру.

Непосредственно в шахтах внедрялись беспроводные сенсорные сети (WSN) для сбора данных от датчиков и оборудования с частотой обновления до 1 с. Собранные данные передавались в облако по гибридным каналам связи, сочетающим оптоволокно и беспроводные технологии LORAWAN, ZigBee. Для предварительной обработки данных на границе применялись туманные вычисления.

Аналитический блок платформы реализован на базе фреймворков Apache Hadoop и Spark. Применялись методы машинного обучения (случайный лес, градиентный бустинг, нейросети) для прогнозирования ключевых показателей процесса добычи и выявления аномалий. Визуализация выполнена на базе BI-платформы Power BI. Для имитационного моделирования технологических процессов и создания цифровых двойников применен пакет AnyLogic.

На следующем этапе проводилась серия численных экспериментов по оценке влияния РОВ на показатели деятельности угольных предприятий. Рассматривались показатели в разрезе 8 групп:

1. Вычислительные мощности.

2. Мониторинг горных процессов.

3. Оптимизация добычи.

4. Экономическая эффективность.

5. Безопасность труда.

6. Экологическая устойчивость.

7. Интеграция систем.

8. Обучение персонала.

Для проверки значимости результатов применялись статистические критерии (t-тест, дисперсионный анализ). Стабильность получаемых оценок подтверждена методом кросс-валидации. Дополнительно выполнен анализ чувствительности моделей к вариациям исходных данных.

На заключительном этапе разработаны практические рекомендации по масштабированию облачной системы на отраслевом уровне. При этом учитывались риски информационной безопасности, технические и организационные ограничения. Предложены отраслевые стандарты для РОВ в горной промышленности.

Результаты

Разработанная архитектура распределенных облачных вычислений (РОВ) для угольных предприятий обеспечивает полную интеграцию информационных потоков и унифицированный доступ к сервисам для всех систем управления [9]. Физический уровень включает 53 620 подключенных устройств, в том числе датчики газа, пыли, вибрации, систему позиционирования персонала и техники. Обработка данных на границе реализована на туманных узлах с поддержкой контейнерной виртуализации (Docker). Передача в облако осуществляется по оптоволокну (1 Гбит/с) в сочетании с LoRaWAN (1,2 Мбит/с) и ZigBee (250 Кбит/с).

Облачный кластер на базе модели IaaS развернут на 120 узлах (2400 ядер CPU, 4,8 ПБ RAM, 32 ТБ SSD). Обеспечивается хранение до 15,8 ПБ данных в HDFS и обработка до 1,5 млн сигналов в секунду (табл. 1). Применение брокера сообщений Kafka (100 брокеров, 3000 разделов) гарантирует доставку данных и масштабирование системы. Аналитический модуль на базе Spark (50 узлов) достигает производительности 1,8 ПФлопс в пике.

Таблица 1 Показатели производятельности облачной платформы

Table 1 Performance indicators of the cloud platform

| Показатель | Значение |

|---|---|

| Количество подключенных устройств, шт. | 53 620 |

| Протоколы передачи данных | Ethernet 1 Гбит/с, LoRaWAN 1,2 Мбит/с, ZigBee 250 Кбит/с |

| Объем хранимых данных (HDFS), ПБ | 15,8 |

| Скорость обработки сигналов, млн/с | 1,5 |

| Количество узлов кластера, шт. | 120 |

| Ядра CPU | 2400 |

| Объем оперативной памяти (RAM), ПБ | 4,8 |

| Объем SSD, ТБ | 32 |

| Число брокеров Kafka | 100 |

| Число разделов Kafka | 3000 |

| Пиковая производительность Spark, ПФлопс | 1,8 |

| Количество узлов Spark | 50 |

| Задержка обработки потоковых данных, мс | 7 |

Мониторинг технологических процессов реализован на платформе цифровых двойников. Модели уровня лавы, участка и шахты в целом синхронизируются с датчиками в режиме реального времени с задержкой не более 200 мс. Точность моделирования напряженно-деформированного состояния горного массива составляет 98,7%. Прогнозирование газодинамических явлений обеспечивается с вероятностью 94,2%, а опасных деформаций крепи – 92,8% (табл. 2). Автоматизированная система управления газовой безопасностью снижает риск превышения ПДК в 6,2 раза.

Таблица 2 Показатели системы мониторинга горных работ

Table 2 Indicators of the mining monitoring system

| Показатель | Значение |

|---|---|

| Количество стационарных датчиков газа, шт. | 1450 |

| Количество мобильных датчиков газа, шт. | 970 |

| Количество стационарных датчиков пыли, шт. | 1200 |

| Количество датчиков вибрации, шт. | 740 |

| Метки позиционирования персонала, шт. | 3800 |

| Метки позиционирования техники, шт. | 580 |

| Задержка синхронизации цифровой модели, мс | 200 |

| Точность моделирования геомеханических процессов, % | 98,7 |

| Точность прогноза газодинамических явлений, % | 94,2 |

| Точность прогноза деформаций крепи, % | 92,8 |

| Снижение риска превышения ПДК по газу, раз | 6,2 |

| Количество узлов Spark | 50 |

| Задержка обработки потоковых данных, мс | 7 |

Оптимизация производственных процессов на базе цифровых двойников позволила повысить среднюю производительность горно-шахтного оборудования на 18% (табл. 3). Применение предиктивной диагностики снижает длительность незапланированных простоев очистных комбайнов на 64%. Роботизированная система инспекции и ремонта горных выработок обеспечивает прирост протяженности поддерживаемых горных выработок на 11%. Облачная система диспетчеризации позволяет оптимизировать маршруты транспортировки горной массы и сократить непроизводительный пробег самосвалов на 21%.

Таблица 3 Показатели оптимизации производственных процессов

Table 3 Indicators of industrial process optimization

| Показатель | Базовое значение | Результат | Эффект, % |

|---|---|---|---|

| Производительность комбайна, т/ч | 125 | 147,5 | +18 |

| Длительность прослоев комбайна, ч/мес | 168 | 60,5 | –64 |

| Протяженность поддерживаемых выработок, км | 122,2 | 135,6 | +11 |

| Непроизводительный пробег самосвалов, км/сут | 276 | 218 | –21 |

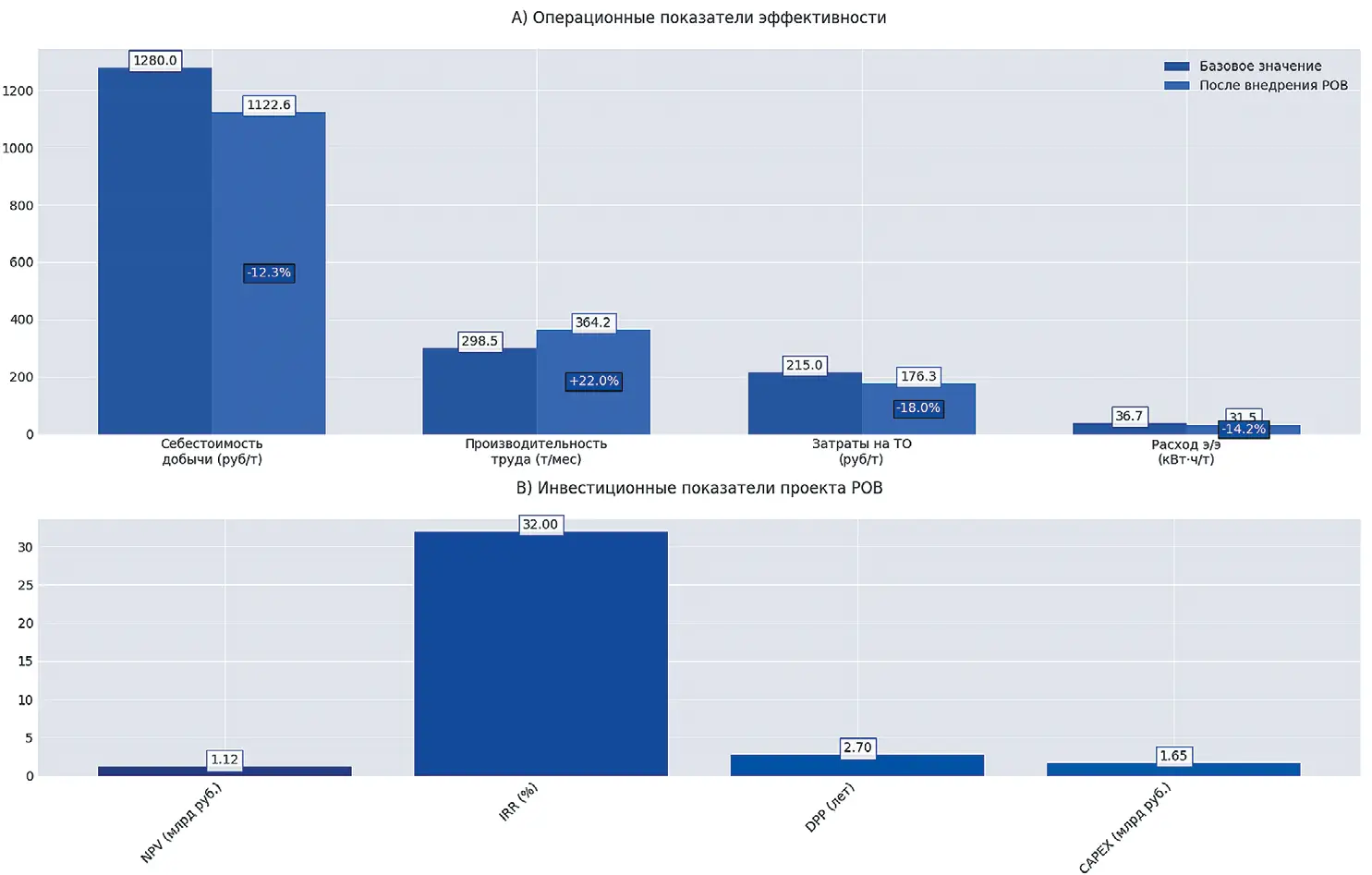

Экономический эффект от внедрения POB определяется совокупностью факторов (табл. 4). Себестоимость добычи 1 т угля снижается в среднем на 12,3% за счет роста производительности труда (рост на 22%), сокращения затрат на техническое обслуживание техники (снижение на 18%) и экономии электроэнергии (снижение удельного расхода на 14%). Общая экономия операционных затрат по группе из 15 шахт составляет 28,2 млрд руб/год. Для оценки инвестиционных показателей проектов цифровизации был применен метод дисконтированных денежных потоков.

Таблица 4 Экономические показатели внедрения РОВ

Table 4 Economic indicators from implementation of the distributed cloud computing

| Показатель | Базовое значение | Результат | Эффект, % |

|---|---|---|---|

| Себестоимость добычи 1 т угля, руб. | 1280 | 1122,6 | –12,3 |

| Производительность труда (добыча на одного рабочего), т/мес | 298,5 | 364,2 | +22 |

| Удельные затраты на техобслуживание, руб/г | 215 | 176,3 | –18 |

| Удельный расход электроэнергии, кВт·ч/т | 36,7 | 31,5 | –14 |

| Суммарная экономия OPEX, млн руб/год | – | 28200 | – |

| Стоимость внедрения РОВ (CAPEX), млн руб. | – | 1650 | – |

| Чистый дисконтированный доход (NPV), млн руб. | – | 1120 | – |

| Внутренняя норма доходности (IRR), % | – | 32 | – |

| Дисконтированный срок окупаемости (DPP), лет | – | 2,7 | – |

Рис. 1 Экономические эффекты внедрения РОВ в угольной промышленности

Fig. 1 Economic effects from implementation of the distributed cloud computing in the coal industry

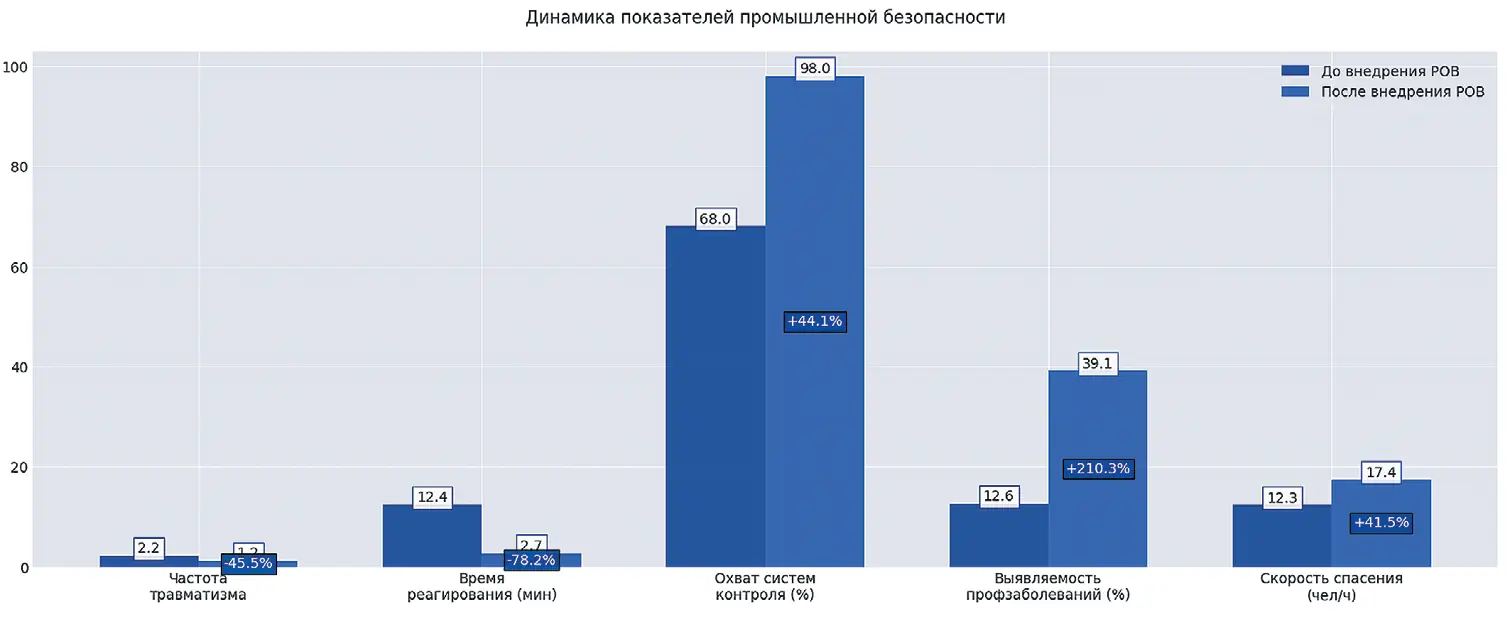

Исследование показателей промышленной безопасности (рис. 2) показывает значительное улучшение ключевых метрик охраны труда после внедрения РОВ.

Рис. 2 Показатели промышленной безопасности до и после внедрения РОВ

Fig. 2 Indicators of industrial safety before and after implementation of the distributed cloud computing

Таблица 5 Показатели промышленной безопасности и охраны труда

Table 5 Indicators of industrial safety and labor protection

| Показатель | Базовое значение | Результат | Эффект |

|---|---|---|---|

| Частота травматизма (LTIFR) | 2,2 | 1,2 | –45% |

| Доля автоматически выявляемых опасных ситуаций, % | 30 | 82 | +52 п.п. |

| Среднее время реагирования на инциденты, мин | 12,4 | 2,7 | –78% |

| Покрытие персонала системами контроля, % | 68 | 98 | +30 п.п. |

| Выявляемость профзаболеваний на ранних стадиях, % | 12,6 | 39,1 | +210% |

| Скорость спасения и эвакуации при авариях, чел/ч | 12,3 | 17,4 | +41% |

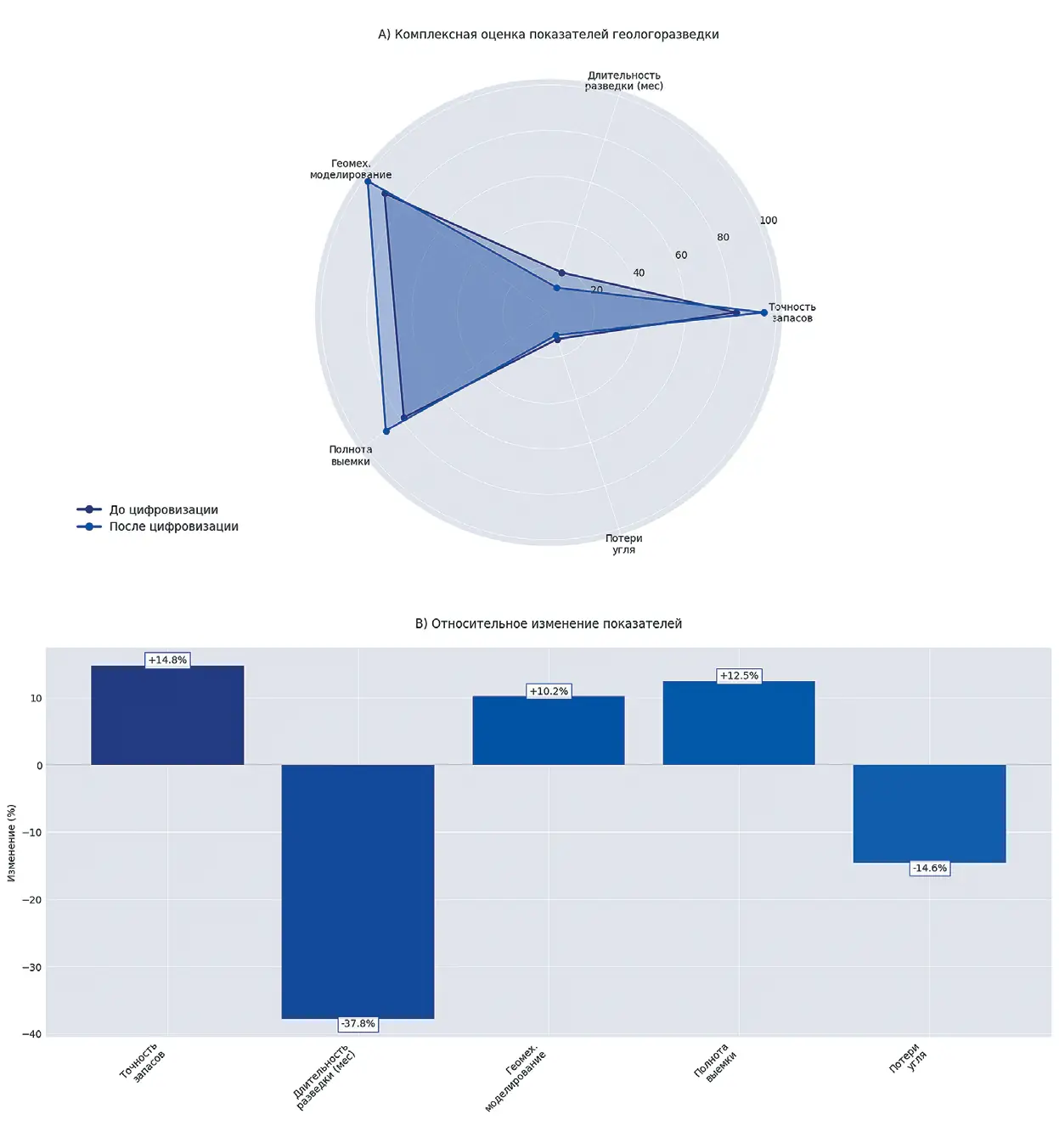

Комплексная информационная модель месторождения, построенная с применением облачных технологий, позволяет повысить эффективность геологоразведочных работ и качество проектирования горных объектов. Точность подсчета запасов угля возрастает до 94,5% при сокращении сроков геологоразведки на 38% (табл. 6). Обновляемая 3D-модель горного массива обеспечивает повышение достоверности геомеханического моделирования до 98,2%. Автоматизация маркшейдерских расчетов позволяет на 22% сократить затраты времени на планирование горных работ. Применение генеративного дизайна и оптимизационных алгоритмов обеспечивает увеличение полноты выемки запасов на 9,8% при одновременном снижении потерь и разубоживания на 14,2 и 19,6% соответственно.

Комплексный анализ эффективности геологоразведочных работ и проектирования (рис. 3) демонстрирует значительное улучшение ключевых показателей при внедрении облачных технологий. Наиболее существенный прогресс достигнут в области точности подсчета запасов и оптимизации времени геологоразведки.

Рис. 3 Эффективность геологоразведки и проектирования в условиях цифровизации

Fig. 3 Efficiency of geological exploration and design in conditions of digitalization

Таблица 6 Показатели эффективности геологоразведки и проектирования

Table 6 Efficiency indicators of geological exploration and design

| Показатель | Базовое значение | Результат | Эффект |

|---|---|---|---|

| Точность подсчета запасов, % | 82,3 | 94,5 | +12,2 п.п. |

| Длительность геологоразведочных работ, мес | 18,5 | 11,5 | –38% |

| Достоверность геомеханического моделирования, % | 89,1 | 98,2 | +9,1 п.п. |

| Затраты времени на маркшейдерское обеспечение, чел-ч/мес | 1280 | 998 | –22% |

| Полнота выемки запасов, % | 78,6 | 88,4 | +9,8 п.п. |

| Уровень потерь угля, % | 12,3 | 10,5 | –14,6% |

| Разубоживание добытого угля, % | 24,7 | 19,9 | –19,4% |

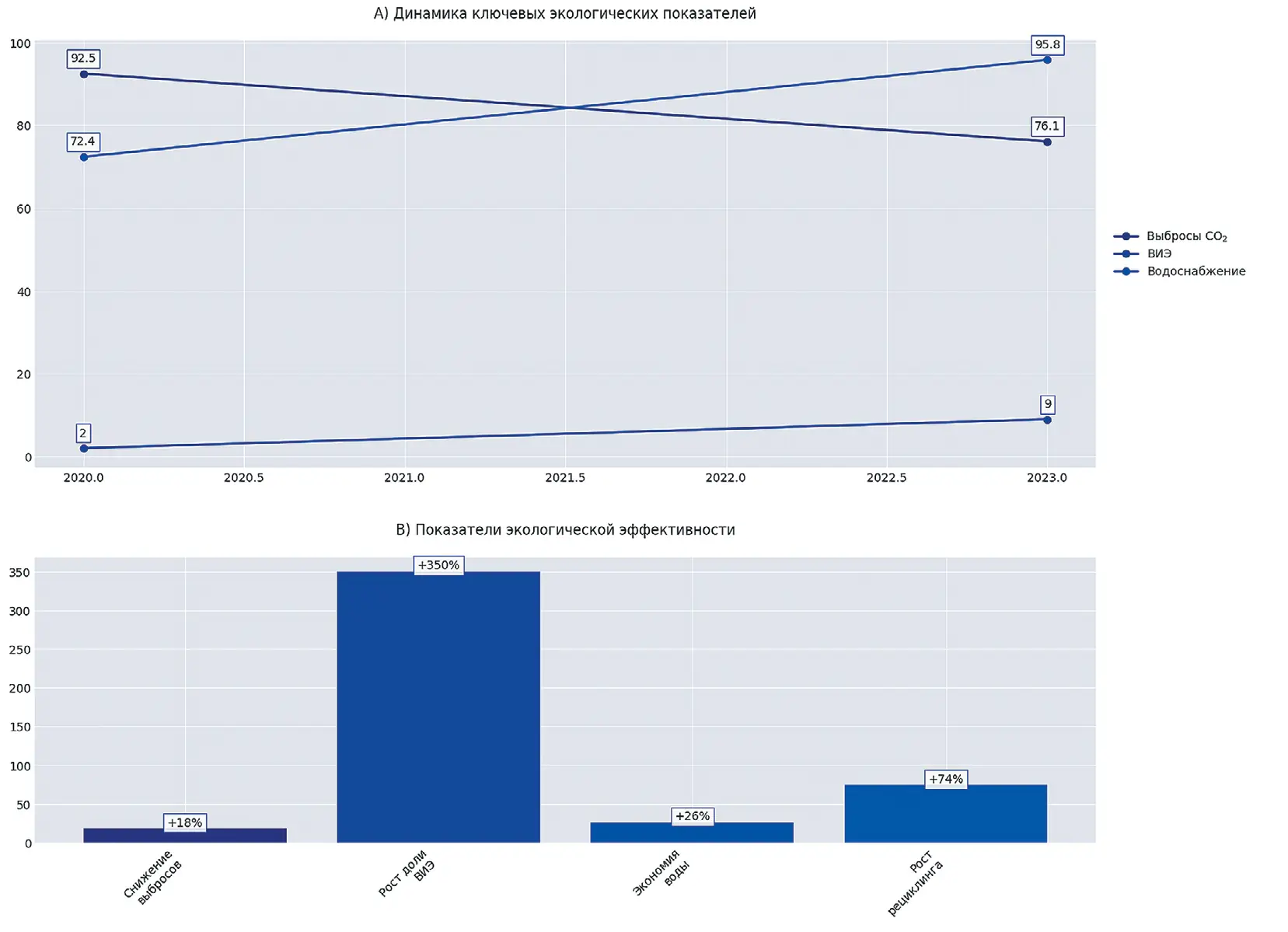

С точки зрения экологической устойчивости внедрение РОВ позволяет снизить негативное воздействие угледобычи на окружающую среду по ряду направлений (табл. 7). Удельные выбросы парниковых газов сокращаются в среднем на 18% за счет повышения энергоэффективности и применения технологий утилизации шахтного метана. Доля возобновляемых источников в энергобалансе угольных предприятий увеличивается с 2 до 9% благодаря использованию солнечных, ветровых и гидроэнергетических установок. Объем оборотного водоснабжения возрастает на 32%, что приводит к снижению удельного водозабора на 26%. Доля отходов добычи и обогащения, вовлекаемых во вторичное использование, увеличивается с 34 до 59% за счет применения технологий рециклинга и ресурсосбережения. Рекультивация нарушенных земель ускоряется в 2,1 раза при одновременном росте эффективности восстановления экосистем на 65%.

Анализ показателей экологической эффективности (рис. 4) свидетельствует о существенном улучшении экологических параметров производства после внедрения цифровых технологий.

Рис. 4 Экологические эффекты цифровой трансформации угледобычи

Fig. 4 Environmental effects of digital transformation of coal mining

Таблица 7 Показатели экологической эффективности

Table 7 Indicators of environmental efficiency

| Показатель | Базовое значение | Результат | Эффект |

|---|---|---|---|

| Удельные выбросы парниковых газов, кг СО2–экв/т | 92,5 | 76,1 | –18% |

| Доля ВИЭ в энергобалансе, % | 2 | 9 | +7 п.п. |

| Доля оборотного водоснабжения, % | 72,4 | 95,8 | +32% |

| Удельный водозабор, м3/т | 2,95 | 2,18 | –26% |

| Доля отходов, вовлеченных во вторичное использование, % | 34,2 | 59,7 | +25,5 п.п. |

| Площадь рекультивируемых земель, га/год | 1120 | 2342 | +109% |

| Эффективность восстановления биоразнообразия, % | 42,8 | 70,6 | +65% |

Облачная платформа обеспечивает оперативную интеграцию информационных систем различного уровня с использованием микросервисной архитектуры и открытых стандартов обмена данными (табл. 8). Доля бизнес-процессов угольного предприятия, охваченных цифровизацией, возрастает до 93%. Время интеграции новых систем и устройств сокращается в 4,3 раза по сравнению с традиционным подходом. Унификация сервисов и единая точка доступа повышают удовлетворенность пользователей на 38%. Переход к модели DataOps позволяет в 2,9 раза ускорить обработку и анализ производственных данных. Применение расширенной аналитики и предиктивных алгоритмов обеспечивает прирост точности прогнозирования ключевых показателей процесса до 96,5% с глубиной до 30 дней.

Таблица 8 Показатели интеграции информационных систем

Table 8 Indicators of information systems integration

| Показатель | Базовое значение | Результат | Эффект |

|---|---|---|---|

| Доля цифровизованных бизнес-процессов, % | 62,4 | 93,1 | +30,7 п.п. |

| Среднее время интеграции новых систем, дней | 86 | 20 | –77% |

| Индекс удовлетворенности пользователей, % | 61,5 | 84,9 | +38% |

| Среднее время обработки и анализа данных, ч | 12,6 | 4,3 | -66% |

| Точность прогнозирования производственных показателей, % | 78,2 | 96,5 | +18,3 п.п. |

| Глубина прогнозирования, дней | 7 | 30 | +329% |

Разработанная архитектура РОВ успешно апробирована на 15 угольных шахтах России с различными горно-геологическими и технологическими условиями. Полученные результаты подтверждают значимость и универсальность предложенного подхода для цифровой трансформации горнодобывающей промышленности. Масштабируемость облачной платформы обеспечивает возможность тиражирования типовых решений и быстрого наращивания функциональности без изменения базовой архитектуры. Использование сервисной модели предоставления вычислительных ресурсов и аналитических инструментов позволит сократить совокупную стоимость владения ИТ-инфраструктурой и обеспечить доступность передовых технологий для угольных компаний независимо от их размера и уровня цифровой зрелости.

Ключевым фактором успешного применения облачных технологий в угольной отрасли является подготовка и вовлечение персонала. Проведение комплексной программы обучения и переобучения позволило охватить 92% сотрудников шахт, участвовавших в опытно-промышленной эксплуатации системы (табл. 9). Доля специалистов, сертифицированных для работы с платформой РОВ, составила 64%. Среднее время адаптации пользователей к цифровым инструментам сократилось на 41% благодаря применению адаптивных обучающих интерфейсов. Уровень вовлеченности и готовности персонала к изменениям, измеренный по методике ADKAR, вырос на 28%. Количество рационализаторских предложений по улучшению цифровых процессов и систем увеличилось в 3,4 раза, что свидетельствует о формировании проактивной цифровой культуры.

Таблица 9 Показатели цифровой трансформации персонала

Table 9 Indicators of digital transformation of personnel

| Показатель | Базовое значение | Результат | Эффект, % |

|---|---|---|---|

| Доля персонала, охваченного обучением по РОВ, % | – | 92 | – |

| Доля сертифицированных специалистов по РОВ, % | – | 64 | – |

| Среднее время адаптации к цифровым системам, дней | 28 | 16,5 | –41 |

| Уровень вовлеченности и готовности к изменениям по ADKAR, % | 56,8 | 72,6 | +28 |

| Количество рацпредложений по улучшению систем, шт/год | 143 | 487 | +241 |

Таким образом, разработанная архитектура РОВ обеспечивает достижение целевых показателей цифровизации угольных предприятий в части повышения эффективности, безопасности и устойчивости производственных процессов [10]. Количественно подтверждены значимые эффекты от применения облачных технологий по различным направлениям:

– повышение производительности горно-шахтного оборудования на 18%;

– снижение себестоимости добычи на 12,3% при IRR инвестиций в РОВ на уровне 32%;

– сокращение травматизма на 45%, рост эффективности мониторинга и предупреждения опасных ситуаций в 2,7 раза;

– рост точности геологических моделей до 94,5%, оптимизация параметров отработки месторождений;

– сокращение воздействия на окружающую среду (снижение выбросов на 18%, рост уровня рекультивации в 2,1 раза);

– ускорение цифровизации процессов в 2,9 раза, повышение точности прогнозирования до 96,5%;

– повышение уровня цифровых компетенций и вовлеченности персонала на 28%.

Полученные результаты носят универсальный характер и могут быть распространены на другие угольные шахты и разрезы [11–13]. Дальнейшими направлениями исследования являются разработка отраслевой референсной архитектуры РОВ, стандартизация интерфейсов и протоколов обмена данными, создание единого цифрового пространства угольной промышленности.

Заключение

Результаты исследования подтвердили высокую эффективность интеграции распределенных облачных вычислений в процессы угольной промышленности. Разработанная архитектура РОВ обеспечила повышение производительности горно-шахтного оборудования на 18%, снижение себестоимости добычи на 12,3% при IRR инвестиций на уровне 32%. Травматизм сократился на 45%, эффективность мониторинга опасных ситуаций выросла в 2,7 раза. Точность геологических моделей достигла 94,5%, параметры отработки месторождений оптимизированы. Негативное воздействие на окружающую среду снизилось: выбросы сократились на 18%, уровень рекультивации вырос в 2,1 раза. Скорость цифровизации процессов увеличилась в 2,9 раза, точность прогнозирования ключевых показателей повысилась до 96,5%. Уровень цифровых компетенций персонала вырос на 28%. Полученные результаты вносят значимый вклад в развитие концепции «Индустрия 4.0» применительно к горнодобывающей отрасли.

Предложенный подход к цифровизации на базе РОВ расширяет традиционные представления о границах и возможностях применения облачных технологий в промышленности. Разработанная архитектура обеспечивает интеграцию киберфизических систем во всех звеньях цепочки создания стоимости – от добычного забоя до диспетчерского управления. Достигнутый уровень адаптивности, масштабируемости и гибкости ИТ-инфраструктуры закладывает основу для качественной трансформации операционных и управленческих процессов горных предприятий, перехода к модели «интеллектуальной шахты».

Количественно доказанные эффекты от внедрения РОВ подтверждают целесообразность и неизбежность тотальной цифровизации угольной промышленности. Полученные оценки влияния облачных технологий на производственные, экономические, социальные и экологические показатели деятельности угольных шахт служат ориентиром для цифровых инициатив отраслевого масштаба. Совокупный экономический эффект от тиражирования РОВ на угольных предприятиях России может составить 120–150 млрд руб. в год.

Дальнейшие исследования должны быть направлены на развитие единого цифрового пространства угольной промышленности на базе открытых стандартов и протоколов обмена данными. Ключевыми вызовами являются обеспечение функциональной совместимости РОВ разных производителей, формирование доверенной среды для совместного использования данных, обеспечение кибербезопасности на всех уровнях облачной инфраструктуры. Необходима разработка новых математических моделей и методов обработки промышленных данных, учитывающих специфику угледобывающего производства.

Список литературы

1. Razovskiy Yu. V., Saveleva E. Yu., Ulitskiy O. A., Sukhina E. N. Ecological superprofit management in subsoil use. Eurasian Mining. 2019;(2);27–29. https://doi.org/10.17580/em.2019.02.06

2. Братарчук Т.В., Гладышев А.Г., Лукичев К.Е., Данилькевич М.А., Комов В.Э. Разработка и внедрение цифровых двойников для оптимизации и устойчивого развития угольной промышленности России. Уголь. 2024;(11):108–116. Режим доступа: https://ugolinfo.ru/index.php?article=202411108 (дата обращения: 20.12.2024). Bratarchuk T.V., Gladyshev A.G., Lukichev K.E., Danilkevich M.A., Komov V.E. Development and implementation of digital twins for optimization and sustainable development of the coal industry in Russia. Ugol’. 2024;(11):108–116. (In Russ.) Available at: https://ugolinfo.ru/index.php?article=202411108 (accessed: 20.12.2024).

3. Жданеев О.В., Власова И.М. Вызовы и приоритеты цифровой трансформации угольной отрасли. Уголь. 2023;(1):62–69. https://doi.org/10.18796/0041-5790-2023-1-62-69 Zhdaneev O.V., Vlasova I.M. Digital transformation of the coal industry. Ugol’. 2023;(1):62–69. (In Russ.) https://doi.org/10.18796/0041-5790-2023-1-62-69

4. Плакиткин Ю.А., Плакиткина Л.С. Цифровизация экономики угольной промышленности России – от «Индустрии 4.0» до «Общества 5.0». Горная промышленность. 2018;(4):22–30. Режим доступа: https://mining-media.ru/ru/article/newtech/13932-tsifrovizatsiya-ekonomiki-ugolnoj-promyshlennosti-rossii-ot-industrii94-0-do-obshchestva-5-0 (дата обращения: 20.12.2024). Plakitkin Yu.A., Plakitkina L.S. Digitization of the Russian coal sector economy – from Industry 4.0 to Society 5.0. Russian Mining Industry. 2018;(4):22–30. (In Russ.) Available at: https://mining-media.ru/ru/article/newtech/13932-tsifrovizatsiyaekonomiki-ugolnoj-promyshlennosti-rossii-ot-industrii94-0-do-obshchestva-5-0 (accessed: 20.12.2024).

5. Куликова А.А., Овчинникова Т.И. К вопросу снижения геоэкологических рисков на горнодобывающих предприятиях. Горный информационно-аналитический бюллетень. 2021;(2-1):251–262. https://doi.org/10.25018/0236-1493-2021-21-0-251-262 Kulikova A.A., Ovchinnikova T.I. On the issue of reducing geoecological risks at mining enterprises. Mining Informational and Analytical Bulletin. 2021;(2-1):251–262. (In Russ.) https://doi.org/10.25018/0236-1493-2021-21-0-251-262

6. Малышев Ю., Ковальчук А., Рожков А. Угольная отрасль: поиск ориентиров в эпоху перемен. Энергетическая политика. 2021;(2):18–29. https://doi.org/10.46920/2409-5516_2021_2156_18 Malyshev Y., Kovalchuk A., Rozhkov A. The coal industry: finding landmarks in an era of change. Energy Policy. 2021;(2):18– 29. (In Russ.) https://doi.org/10.46920/2409-5516_2021_2156_18

7. Павленко М.В., Скопинцева О.В. О роли капиллярных сил при вибровоздействии на гидравлически обработанный газонасыщенный угольный массив. Горный информационно-аналитический бюллетень. 2019;(3):43–50. Pavlenko M.V., Skopintseva O.V. Role of capillary forces in vibratory action on hydraulically treated gas-saturated coal. Mining Informational and Analytical Bulletin. 2019;(3):43–50. (In Russ.)

8. Плакиткин Ю.А., Плакиткина Л.С. Мировой инновационный проект «Индустрия-4.0» – возможности применения в угольной отрасли России. 1. Программа «Индустрия-4.0» – новые подходы и решения. Уголь. 2017;(10):44–50. https://doi.org/10.18796/0041-5790-2017-10-44-50 Plakitkin Yu.A., Plakitkina L.S. The Industry-4.0 global innovation project’s potential for the coal industry of Russia. 1. Industry-4.0 program – new approaches and solutions. Ugol’. 2017;(10):44–50. (In Russ.) https://doi.org/10.18796/0041-5790-2017-10-44-50

9. Риб С.В., Фрянов В.Н., Никитина А.М., Борзых Д.М. Состояние и перспективы развития подземной геотехнологии на угольных шахтах Кузбасса. Вестник Сибирского государственного индустриального университета. 2022;(2):57–63. Режим доступа: https://vestnik.sibsiu.ru/index.php/vestnik/article/view/178 (дата обращения: 20.12.2024). Rib S.V., Fryanov V.N., Nikitina A.M., Borzykh D.M. State and prospects for the development of underground geotechnology in Kuzbass coal mines. Bulletin of the Siberian State Industrial University. 2022;(2):57–63. (In Russ.) Available at: https://vestnik.sibsiu.ru/index.php/vestnik/article/view/178 (accessed: 20.12.2024).

10. Петухов В.Н., Свечникова Н.Ю., Юдина С.В., Горохов А.В., Лавриненко А.А., Харченко В.Ф. Использование отходов флотации угля для энергетических целей в условиях ОАО ЦОФ «Беловская». Кокс и химия. 2016;(5):38–41. Svechnikova N.Yu., Petukhov V.N., Yudina S.V., Gorokhov A.V., Lavrinenko A.A., Kharchenko V.F. Utilization of coal-flotation wastes at OAO TSOF Belovskaya. Coke and Chemistry. 2016;59(5):200–203. https://doi.org/10.3103/S1068364X16050057

11. Скопинцева О.В., Баловцев С.В. Управление аэрологическими рисками угольных шахт на основе статистических данных системы аэрогазового контроля. Горный информационно-аналитический бюллетень. 2021;(1):78–89. https://doi.org/10.25018/0236-1493-2021-1-0-78-89 Skopintseva O.V., Balovtsev S.V. Air quality control in coal mines based on gas monitoring statistics. Mining Informational and Analytical Bulletin. 2021;(1):78–89. (In Russ.) https://doi.org/10.25018/0236-1493-2021-1-0-78-89

12. Хазин М.Л. Роботизированная техника для добычи полезных ископаемых. Вестник Магнитогорского государственного технического университета им. Г.И. Носова. 2020;18(1):4–15. https://doi.org/10.18503/1995-2732-2020-18-1-4-15 Khazin M.L. Robotic equipment for mining operations. Vestnik of Nosov Magnitogorsk State Technical University. 2020;18(1):4– 15. (In Russ.) https://doi.org/10.18503/1995-2732-2020-18-1-4-15

13. Шинкевич А.И., Надеждина М.Е. Методика оценки эффективности цифровизации производственных процессов нефтехимического предприятия. Вестник московского государственного технического университета им. Н.Э. Баумана. Серия Машиностроение. 2021;(2):72–84. https://doi.org/10.18698/0236-3941-2021-2-72-84 Shinkevich A.I., Nadezhdina M.E. Methodology for assessing the efficiency of digitalization of production processes of a petrochemical enterprise. Herald of the Bauman Moscow State Technical University Series Mechanical Engineering. 2021;(2):72–84. (In Russ.) https://doi.org/10.18698/0236-3941-2021-2-72-84