Особенности организации работы автомобильного вскрышного комплекса в условиях поточной технологии добычи угля на примере разреза Березовский

А.В. Константинов1, А.В. Фёдоров2, А.И. Буйницкий1

А.В. Константинов1, А.В. Фёдоров2, А.И. Буйницкий1

1 Разрез Березовский – филиал АО «СУЭК-Красноярск», г. Шарыпово, Российская Федерация

2 АО «СУЭК-Красноярск», г. Красноярск, Российская Федерация

Горная Промышленность №3 / 2025 стр. 96-101

Резюме: Особенностями деятельности предприятия, ведущего добычу бурого энергетического угля, являются: цикличный спрос на уголь, обусловленный природно-климатическими факторами, наличие воды в реках (возможность работы гидроэнергетики), рост конкуренции. В этих условиях для обеспечения жизнеспособности предприятию необходимо повышать свою эффективность. Одним из явных факторов снижения себестоимости является уменьшение объемов вскрышных работ, но в долгосрочной перспективе это повышает затраты и увеличивает риски срыва договорных обязательств. При поточной технологии добычи угля возможно гибкое реагирование на изменение спроса, которое может быть сдержано отсутствием в достаточном объеме готовых к выемке запасов. Полнота и своевременность подготовки запасов определяются организацией работы вскрышного комплекса. В статье рассмотрены технологии отработки месторождения на примере разреза Березовский. Показаны особенности организации работы вскрышного автомобильного комплекса в условиях поточной технологии добычи и изменчивости объемов потребления угля. Представлена технологическая схема отработки месторождения, применяемая на разрезе Березовский.

Ключевые слова: угольный разрез, поточная технология, добыча угля, автомобильный вскрышной комплекс, роторный комплекс, конвейерная система

Для цитирования: Константинов А.В., Фёдоров А.В., Буйницкий А.И. Особенности организации работы автомобильного вскрышного комплекса в условиях поточной технологии добычи угля на примере разреза Березовский. Горная промышленность. 2025;(3):96–101. https://doi.org/10.30686/1609-9192-2025-3-96-101

Информация о статье

Поступила в редакцию: 22.02.2025

Поступила после рецензирования: 10.04.2025

Принята к публикации: 16.04.2025

Информация об авторах

Константинов Александр Васильевич – главный инженер филиала АО «СУЭК-Красноярск» «Разрез Березовский», г. Шарыпово, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Фёдоров Андрей Витальевич – доктор технических наук, заместитель генерального директора по научной работе АО «СУЭК-Красноярск», г. Красноярск, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Буйницкий Александр Иванович – кандидат технических наук, управляющий филиалом АО «СУЭК-Красноярск» «Разрез Березовский», г. Шарыпово, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Введение

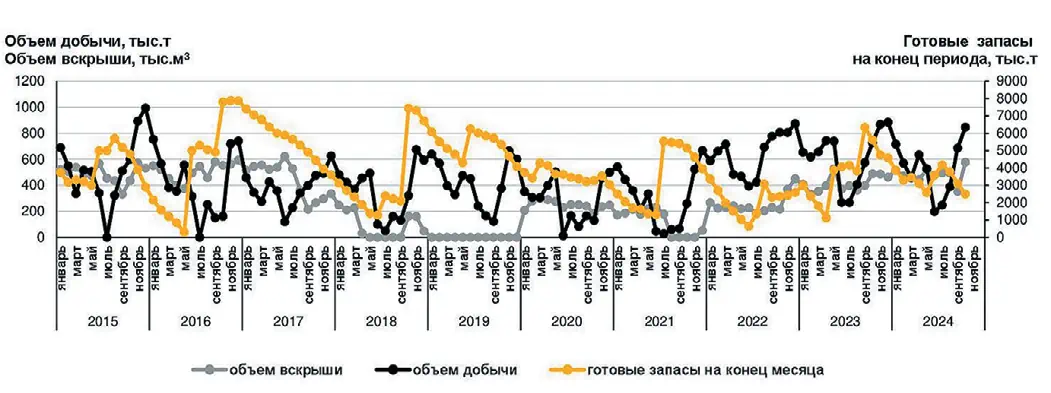

Циклический спрос на бурый уголь предполагает значительные межгодовые изменения объемов потребления угля, что приводит к уменьшению объемов продаж угля и, соответственно, обусловливает необходимость уменьшать затраты на производство, чтобы сохранить конкурентную стоимость продукции [1–3]. Самым простым, «лежащим на поверхности» решением в такой ситуации является снижение объемов вскрыши, а при достаточном количестве подготовленных к выемке запасов угля – полная остановка производства вскрыши. Динамика производства добычных, вскрышных работ, движение запасов на разрезе Березовский, являющемся типичным предприятием по отработке бурых углей, представлена на рис. 1.

Рис. 1 Динамика объемов добычи, вскрыши и готовых к выемке запасов на конец периода на разрезе Березовский

Fig. 1 Dynamics of the production volumes, overburden and ready-to-mine reserves at the end of the period at the Berezovsky strip mine

Технология отработки месторождения на разрезе Березовский

Процессы производства добычных и вскрышных работ являются наиболее подверженными внешним и внутренним факторам (климатический, организационный, сезонный), которые влияют на производительность и эффективность работы всего предприятия. При проектировании разреза Березовский предусматривались добыча угля и производство вскрышных работ с применением поточной технологии, оборудования большой единичной мощности и высокой производительности: – на добыче – два экскаватора ЭРШРД-5250 с погрузкой на забойные конвейеры, расположенные на кровле второго добычного уступа, с последующей пересыпкой на магистральные наклонные конвейеры для транспортировки на технологический комплекс поверхности; – на вскрыше – вскрышной транспортно-отвальный комплекс непрерывного действия в составе роторного экскаватора ЭРШРП-5250, перегружателя ПМВ-5250, отвалообразователя ОШР-5250 (рис. 2).

Рис. 2 Работа вскрышного транспортно-отвального комплекса непрерывного действия на разрезе Березовский (1986–2002 гг.)

Fig. 2 Operation of the continuous overburden transportation and dumping complex at the Berezovsky strip mine (1986-2002)

Однако опыт угледобывающих предприятий показывает, что остановка вскрышных работ приводит к дополнительным затратам: на выплаты сокращаемым работникам, перегон оборудования для консервации, а также к нарушению технологического процесса и технического проекта ведения горных работ. В современных условиях на рынке труда высококвалифицированные работники находят другие места с постоянной работой. Возобновление вскрышных работ требует затрат на восстановление оборудования и его перегон (транспортировку) на место работ, обучение вновь принятого персонала. Более низкий уровень квалификации вновь принятых рабочих и ИТР приводит к недостаточной эффективности процесса производства вскрыши. Увеличение затрат на производство вскрышных работ, подготовку запасов угля и, как следствие, рост себестоимости добычи угля ведут к снижению доходов сотрудников предприятия и оттоку профессиональных трудовых ресурсов, что дополнительно затрудняет деятельность и уменьшает жизнеспособность предприятия [2; 4].

При эксплуатации была выявлена низкая эффективность производства вскрышных работ с помощью транспортно-отвального комплекса (максимально достигнутый годовой объем разработки и перемещения вскрыши – 3,16 млн м2), что было обусловлено: – наличием во вскрышном массиве крепких включений – при выполнении технического проекта разреза (1978–1980 гг.) предполагалось, что пластовые крепкие включения небольшой мощности будет возможно отрабатывать специально разработанным роторным экскаватором ЭРП-5250В с повышенным усилием резания ротора. А для более мощных локальных включений будут найдены способы их предварительного обнаружения и разрушения – данные мероприятия выполнены не были; – неустойчивостью отвалов, обусловленной тем, что вскрышные породы, размещаемые в отвалах по транспортно-отвальной технологии, в основном глины и суглинки; – большим объемом технологических просыпей породы, которую необходимо было убирать с помощью вспомогательной техники; – сезонностью работы оборудования из-за залипания породой роторного колеса, транспортных коммуникаций и мест пересыпки в период отрицательных температур окружающего воздуха. В 2002 г. вскрышной транспортно-отвальный комплекс из-за высокой аварийности и низкой эффективности работы был остановлен.

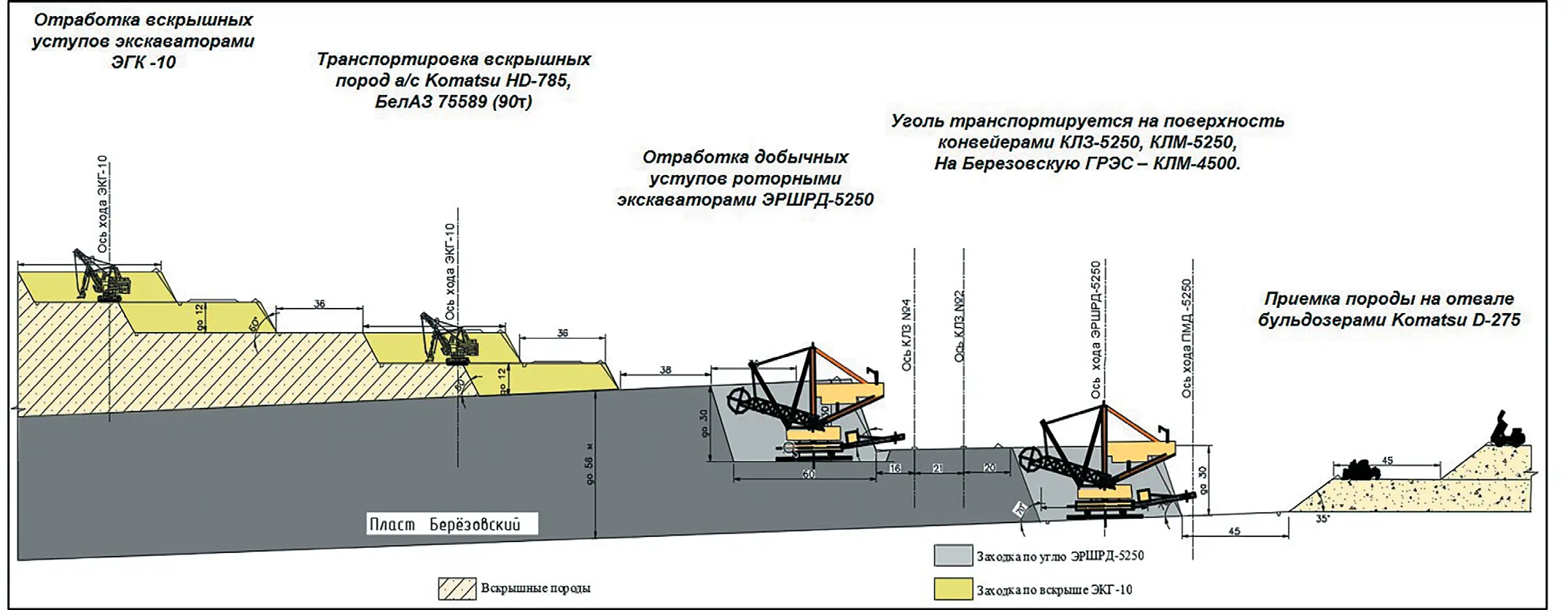

Была рассмотрена альтернативная технология ведения вскрышных работ без изменения поточной технологии добычи угля. При рассмотрении вариантов доступных технологий производства вскрышных работ, учитывая низкий линейный коэффициент вскрыши и, соответственно, сравнительно небольшой объем вскрышных работ, наличие на тот момент технологического оборудования экскаваторно-автомобильного комплекса (ЭКГ-10 и автосамосвалы БелАЗ), позволяющего обеспечить отработку необходимых объемов вскрыши, минимальный период времени для полной замены технологии, – было принято решение о применении автомобильной вскрыши с транспортировкой вскрыши через фланги во внутренние отвалы и бульдозерной технологией отвалообразования (рис. 3) [5–7].

Рис. 3 Технологическая схема отработки месторождения, применяемая на разрезе Березовский

Fig. 3 The technological scheme of mining used at the Berezovsky strip mine

При внедрении решения об изменении технологии производства вскрышных работ и общей системы разработки месторождения, а также обеспечения эффективной работы экскаваторно-автомобильного комплекса, потребовалось выполнить ряд переходных мероприятий: – ограничение фронта горных работ с 4,4 до 2,6 км; – организация транспортировки вскрышных работ через фланги добычного фронта путем отсыпки породной перемычки на восточном фланге и устройства транспортной развязки для пересечения магистрального конвейера на западном фланге; – определение оптимальной высоты ярусов автомобильных отвалов и межъярусных берм для обеспечения устойчивости внутренних отвалов и организация отсыпки отвалов в соответствии с этими решениями. При применяемой на разрезе Березовский технологии отработки бурогоугольного месторождения с пологопадающими пластами даже при осуществлении вскрыши и наличии подготовленных запасов высока вероятность невыполнения договорных обязательств по поставке угля потребителям из-за недостаточного количества готовых к выемке запасов (рис. 4).

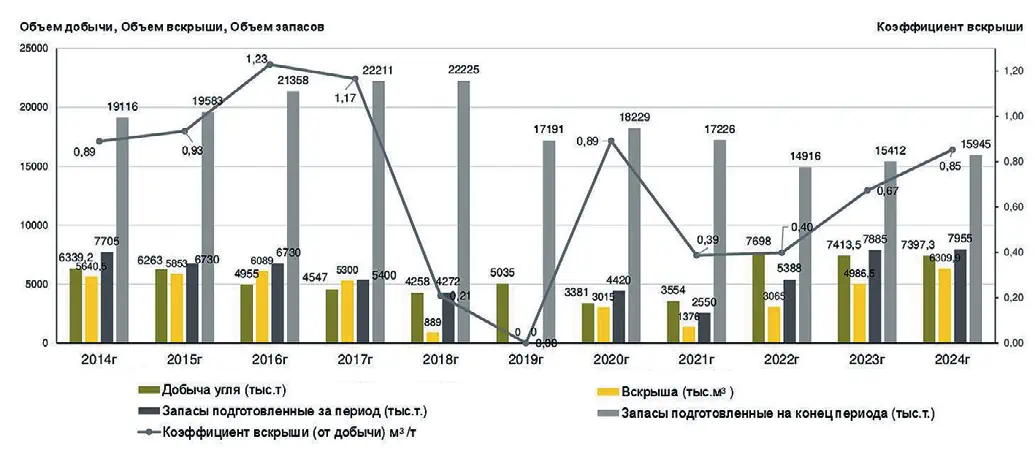

Рис. 4 Объемы добычи угля, вскрыши, подготовки запасов угля на разрезе Березовский

Fig. 4 Dynamics of the production volumes, overburden and ready-to-mine reserves at the end of the period at the Berezovsky strip mine

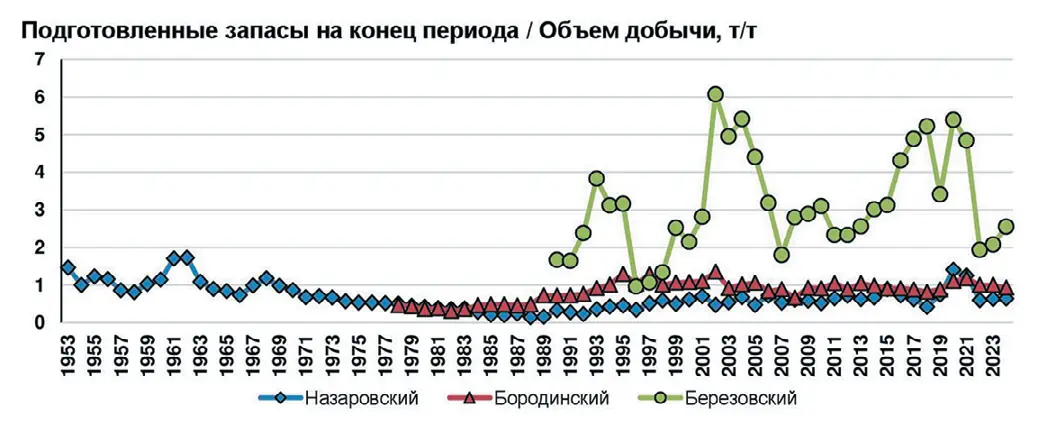

Сравнение соотношения объемов, подготовленных согласно нормативам, по методике ВНИМИ, запасов угля на разрезах АО «СУЭК-Красноярск», являющихся типичными предприятиями, отрабатывающими бурогоугольные месторождения с пологопадающими мощными пластами роторными экскаваторами, и объемов добычи показало, что при поточной технологии добычи и транспортировке угля до места отгрузки потребителю это соотношение в 3,5 раза больше, чем при поточно-цикличной технологии (рис. 5).

Рис. 5 Соотношение подготовленных на конец периода запасов и объемов добычи угля при добыче роторными экскаваторами

Fig. 5 The ratio of the prepared reserves at the end of the period and the coal production volumes in mining with rotary excavators

Применяемая автотранспортная технология вскрыши с использованием экскаваторов с емкостью ковша 8–10 м3 не позволяет быстро увеличивать объемы вскрыши как в короткий, так и в долгосрочный (годовой) период. Для производства вскрышных работ на разрезе Березовский используют два экскаватора ЭКГ-10 и один экскаватор ЭКГ-8УС, для транспортировки вскрышных пород применяют: с 2007 по 2013 г. – 9 автосамосвалов БелАЗ-7555В (грузоподъемность 55 т), которые в 2012–2013 гг. были заменены на 6 автосамосвалов Komatsu HD-785-7 (грузоподъемность 91 т). В период 2013–2018 гг. использовались только два экскаватора. После остановки вскрышных работ в 2017–2018 гг. самосвалы были отданы в аренду на другой разрез. А экскаваторы перегнали на монтажную площадку и законсервировали. При увеличении спроса на уголь и возникновении потребности выполнения вскрышных работ в объеме 600–750 тыс. м3 в месяц, при условии соблюдения норматива подготовленных и готовых запасов угля, на предприятие были возвращены 4 автосамосвала Komatsu HD-785-7, затем приобретены 3 новых автосамосвала БелАЗ-75589 (грузоподъемность 90 т) и 4 автосамосвала БелАЗ-75130 (грузоподъемность 130 т). Все имеющиеся в наличии карьерные экскаваторы (2 ед. ЭКГ-10 и 1 ед. ЭКГ-8ус) выведены из консервации и находятся в эксплуатации [9; 10; 13].

Приостановка вскрышных работ привела к уходу квалифицированного операционного персонала, а из-за текучести кадров среди ИТР сложилась такая ситуация, что горные мастера и руководство цеха не знали, как на практике организовать эффективный и безопасный процесс. Это привело к увеличению эксплуатационных затрат [13]. Возможность обеспечения требуемого объема подготовленных запасов угля обусловливается организацией вскрышных работ.

Особенности организации работы автомобильного вскрышного комплекса

Сформированная на разрезе Березовский система разработки – применение разных технологий: непрерывная (поточная) на добыче и автотранспортная (цикличная) на вскрыше (рис. 6), требуют разработки специальных нестандартных решений для обеспечения стабильной и надежной работы предприятия, его жизнеспособности и конкурентоспособности [1; 3; 8–10]. Поэтому важнейшей задачей руководства предприятия является выявление особенностей организации работы вскрышного автомобильного комплекса в условиях поточной технологии добычи и изменчивости необходимых объемов запасов угля [7; 11; 12].

Рис. 6 Технологическая схема отработки месторождения, применяемая на разрезе Березовский

Fig. 6 The technological scheme of mining used at the Berezovsky strip mine

Использование мощных роторных комплексов и высокопроизводительных конвейерных систем обеспечивает высокую производительность в единицу времени и возможность за короткое время увеличить объемы добычи при резком росте потребления. Однако для этого необходим большой объем подготовленных к выемке запасов угля в конкретных контурах заходок роторных комплексов, определяемых технологическими параметрами комплексов. Кроме того, в связи со значительными габаритами применяемого оборудования, технологическими параметрами оборудования необходимы габаритные площадки для его размещения. Для этого необходимо ведение вскрышных работ уступами не менее 60 м. В этой связи необходим большой объем подготовленных к выемке запасов угля в параметрах применяемой системы разработки. Учитывая, что технологические параметры вскрышного оборудования (ЭКГ-10) не позволяют формировать отрабатываемый уступ мощностью более 12 м, а суммарная мощность вскрыши достигает 56 м (по факту формируется до пяти вскрышных уступов), возникает необходимость ведения вскрышных работ заходками, соответствующими ширине заходки роторного добычного комплекса, то есть с суммарной шириной не менее 60 м по каждому вскрышному уступу, с сохранением ширины рабочих площадок на каждом вскрышном уступе, что должно обеспечить непрерывность ведения вскрышных работ и устойчивость рабочего борта.

Таким образом, опираясь на практический производственный опыт разреза Березовский, можно сказать, что для снижения производственных рисков целесообразно не приостанавливать вскрышные работы, а найти экономически обоснованные объемы работ для непрерывного ведения горных работ и сохранения наиболее квалифицированного персонала рабочих профессий и ИТР. При большой мощности пласта по проектной схеме размещения добычного оборудования, включающего также забойные конвейеры, в рабочих площадках необходимо сохранять около 14 млн т подготовленных (неснижаемых) запасов угля. Кроме того, необходимо для обеспечения стабильной и надежной работы предприятия в условиях колебаний спроса иметь в наличии готовые к выемке запасы угля в объеме годовой добычи – 7–8 млн т. Таким образом, объем подготовленных запасов целесообразно поддерживать на уровне 20–22 млн т. Неравномерность объемов добычи в зависимости от времени года определяет необходимость наличия готовых к выемке запасов, позволяющих производить отгрузку угля в зависимости от спроса на него в любой период времени. Целесообразно создание демпфера по подготовленным запасам угля в требуемом объеме, после чего вывести технологический процесс вскрыши на экономически и технологически обоснованный годовой показатель для его поддержания на стабильном уровне. Нужна гибкая производственная система, которая не теряла бы эффективности при изменении объемов потребления угля как в меньшую, так и в большую сторону в значительных количествах. В этой связи организация работы вскрышного автомобильного комплекса в условиях поточной технологии добычи и изменчивости необходимых объемов запасов угля, которая будет обеспечивать эффективность и устойчивость функционирования буроугольного предприятия в долгосрочной перспективе, является актуальной научно-практической задачей, которая планируется авторами к решению.

Заключение

В условиях поточной технологии добычи и изменчивости объемов потребления угля особенности организации работы вскрышного автомобильного комплекса заключаются в следующем: – требуется равномерность объемов вскрышных работ, которая позволит сформировать необходимый демпфер подготовленных к добыче запасов и в дальнейшем поддерживать этот объем запасов на требуемом уровне, что, в свою очередь, позволит обеспечить необходимые объемы отгрузки угля потребителю в соответствии с договорными обязательствами (увеличением спроса); – формируемый резерв объемов вскрыши позволяет в короткий период времени переставить экскаваторы для внеочередной отработки нижних уступов для увеличения объема вскрытых запасов угля.

Список литературы

1. Федоров А.В., Великосельский А.В., Макаров А.М., Коркина Т.А. Управление развитием угледобывающего производственного объединения в условиях возрастания неопределенности рыночной среды. Уголь. 2023;(3):38–44. https://doi.org/10.18796/0041-5790-2023-3-38-44 Fedorov A.V., Velikoselsky A.V., Makarov A.M., Korkina T.A. Managing the development of a coal mining production association in conditions of increasing market uncertainty. Ugol’. 2023;(3):38–44. (In Russ.) https://doi.org/10.18796/0041-5790-2023-3-38-44

2. Федоров А.В., Великосельский А.В., Лапаева О.А. Обеспечение долговременной жизнеспособности угледобывающего производственного объединения. М.: Горная книга; 2019. 280 с.

3. Буйницкий А.И., Макаров А.М., Полещук М.Н. Диверсификация деятельности угледобывающего предприятия в условиях изменчивости рыночного спроса. Уголь. 2021;(8):58–62. https://doi.org/10.18796/0041-5790-2021-8-58-62 Buynitskiy A.I., Makarov A.M., Poleshchuk M.N. Diversification of a coal mining company in conditions of volatile market demand. Ugol’. 2021;(8):58–62. (In Russ.) https://doi.org/10.18796/0041-5790-2021-8-58-62

4. Макаров А.М. Теоретические основы и методы обеспечения жизнеспособности угледобывающего предприятия: дис. … д-ра техн. наук. Челябинск; 1997. 205 с.

5. Федоров А.В., Шорохов В.П., Кисляков В.Е., Бобров С.А. Развитие технологических схем производства горных работ в разрезе «Березовский-1» ОАО «СУЭК-Красноярск». Горная промышленность. 2009;(6):25–27. Fedorov A.V., Shorokhov V.P., Kislyakov V.E., Bobrov S.A. Areas for the improvement of development plans at the Berezovsky-1 mine of OAO SUEK-Krasnoyarsk. Russian Mining Industry. 2009;(6):25–27. (In Russ.)

6. Федоров А.В., Шорохов В.П., Кисляков В.Е., Бобров С.А. Варианты технологии горных работ в филиале ОАО «СУЭККрасноярск» «Разрез Березовский-1». Уголь. 2009;(12):7–10. Fedorov A.V., Shorokhov V.P., Kislyakov V.E., Bobrov S.A. Variants of technology of mining in branch of OJSC “SUEKKrasnoyarsk” “Cut Berezovsky-1”. Ugol’. 2009;(12):7–10. (In Russ.)

7. Федоров А.В. Обоснование технологии и комплексов оборудования для модернизируемых мощных буроугольных разрезов: дис. … канд. техн. наук. Красноярск; 2013. 163 с.

8. Соколовский А. В. Методология проектирования технологического развития действующих карьеров: дис. … д-ра техн. наук. Челябинск; 2009. 332 с.

9. Шорохов В.П. Обоснование технологии открытой разработки мощных угольных пластов горизонтального и пологого залеганий: на примере разреза «Березовский-1» ОАО «СУЭК-Красноярск»: дис. … канд. техн. наук. Красноярск; 2011. 113 с.

10. Шорохов В.П., Кисляков В.Е. Веерный способ открытой разработки мощных угольных пластов в условиях филиала ОАО «СУЭК-Красноярск» «Разрез Березовский-1». Горный информационно-аналитический бюллетень. 2011;(5):85–87. Режим доступа: https://giab-online.ru/files/Data/2011/5/Shorohov_5_2011.pdf (дата обращения:

22.01.2025). Shorohov V.P., Kislykov V.E. Harp method of powerful coal seams open-pit mining in a branch of “SUEK-Krasnoyarsk” “Mine Berezovsky-1”. Mining Informational and Analytical Bulletin. 2011;(5):85–87. (In Russ.) Available at: https://giabonline.ru/files/Data/2011/5/Shorohov_5_2011.pdf (accessed: 22.01.2025).

11. Селиванов В.М., Степанов А.А. Опыт повышения эффективности работы автосамосвалов на разрезе «Березовский». Горный информационно-аналитический бюллетень. 2016;(S41):174–182. Selivanov V.M., Stepanov A.A. Practice of dump truck performance effectivization at Berezovsky open pit mine. Mining Informational and Analytical Bulletin. 2016;(S41):174–182. (In Russ.)

12. Прокопьев Ю.А., Степанов А.А., Черных М.В. Организация вскрышных работ: собственными силами или аутсорсинг. Горный информационно-аналитический бюллетень. 2018;(S50):100–108. https://doi.org/10.25018/0236-1493-2018-12-50-100-108 Prokop’ev Y.A., Stepanov A.A., Chernykh M.V. The organization stripping: own forces or outsourcing. Mining Informational and Analytical Bulletin. 2018;(S50):100–108. (In Russ.) https://doi.org/10.25018/0236-1493-2018-12-50-100-108

13. Буйницкий А.И., Полещук М.Н. О развитии разреза «Березовский». Известия Уральского государственного горного университета. 2023;(3):134–142. https://doi.org/10.21440/2307-2091-2023-3-134-142 Buinitskiy A.I., Poleshchuk M.N. On the development of the Berezovsky mine. Izvestiya Uralskogo Gosudarstvennogo Gornogo Universiteta. 2023;(3):134–142. (In Russ.) https://doi.org/10.21440/2307-2091-2023-3-134-142