Активация отходов обогащения руд для приготовления твердеющих смесей

В.И. Голик

В.И. Голик

Московский политехнический университет, г. Москва, Российская Федерация

Горная Промышленность №3 / 2025 стр. 67-70

Резюме: Статья посвящена проблеме обеспечения горных предприятий сырьем для приготовления твердеющих закладочных смесей при разработке рудных месторождений подземным способом, актуальность которой увеличивается по мере усложнения условий добычи сырья и развития научно-технического прогресса. Приведен результат обзора теории и практики управления состоянием напряженных массивов с сохранением экосистем окружающей среды. Даны результаты многофакторных исследований использования активатора-дезинтегратора DESI-11. Обоснована целесообразность применения физико-химических процессов механохимической активации металлосодержащего сырья, позволяющих использовать хвосты первичной переработки руд в качестве вяжущих компонентов. Доказана возможность извлечения металлов и получения твердеющих смесей достаточной нормативной прочности на основе вяжущих и заполнителей из хвостов переработки руд. Показано, что после их активации в дезинтеграторе хвосты обогащения могут быть использованы без ограничений, в том числе по санитарным требованиям, что формирует существенный экологический и экологический эффект. Активация хвостов обогащения раскрывает перспективы применения природосберегающих систем разработки с закладкой выработанного пространства твердеющими смесями за счет создания практически неограниченной базы вяжущих и инертных компонентов твердеющих смесей. Оптимизированы параметры механохимической активации хвостов обогащения руд.

Ключевые слова: руда, твердеющая смесь, подземный способ, дезинтегратор, хвосты обогащения, металлы, механохимия, выщелачивание

Для цитирования: Голик В.И. Активация отходов обогащения руд для приготовления твердеющих смесей. Горная промышленность. 2025;(3):67–70. https://doi.org/10.30686/1609-9192-2025-3-67-70

Информация о статье

Поступила в редакцию: 21.02.2025

Поступила после рецензирования: 10.04.2025

Принята к публикации: 14.04.2025

Информация об авторе

Голик Владимир Иванович ‒ доктор технических наук, профессор кафедры металлургии, Московский политехнический университет, г. Москва, Российская Федерация; https://orcid.org/0000-0002-1181-8452; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Введение

Демографические процессы и развитие научно-технического прогресса актуализируют проблему обеспечения населения Земли металлами, решать которую становится все труднее [1–3].

Конверсия горного производства на подземный способ разработки требует решения задач управления состоянием рудомещающих массивов, которое обеспечивается регулированием природных и техногенных напряжений путем заполнения выработанного пространства смесями.

Задачи современного горного производства решаются с использованием мультиагентных систем искусственного интеллекта в процедурах аудита [4–6].

Развитие природоохранных тенденций разработки месторождений подземным способом приоритетным условием ставит сохранение земной поверхности как гаранта сохранности окружающей среды.

Этому условию отвечают технологии с заполнением выработанного пространства твердеющими закладочными смесями, которые могут быть изготовлены на основе хвостов обогащения руд после извлечения из них оставшихся после обогащения металлов.

Расширению области применения систем разработки с закладкой выработанного пространства твердеющими смесями способствует активация хвостов в активаторах.

Перспективы возврата ценных компонентов, теракемых в хвостах переработки руд металлов, в рамках безотходной утилизации хвостов обогащения, а также эффективность использования активированных хвостов обогащения при подземной добыче руд зависят от разработки и освоения технологий безотходной утилизации хвостов [7–9].

Целью исследования является модернизация технологии утилизации хвостов на основе применения физико-химических методов, включающих в себя исследования по механике пород при строительстве горных выработок, проблем освоения техногенных ресурсов [10–12] и факторов загрязнения экосистем окружающей среды [13–15].

Методы

Исследование выполнено с использованием дезинтегратора DESI-11, метода Венкена–Бокса и интерпретацией результатов в форме логарифмической или полиномиальной зависимости. Нелинейный регрессионный анализ количественных показателей выполнен путем приведения уравнения к линейной форме и представлен в виде компьютерной программы на языке MATLAB.

Результаты

Проба хвостов обогащения весом 60 кг была отобрана в отсеке 4-го хранилища Лебединского ГОКа.

Экспериментальные данные по извлечению металлов подвергнуты регрессионному анализу и представлены в виде математической модели:

e = a0 + a1X1 + a2X2 + a3X3 + a4X4 + a5X52 + a6X62 + a7X72 + a8X82 + a9X92

где X1 – содержание H2SO4 в растворе, г/л; X2 – содержание NaCl в растворе, г/л; X3 – соотношение жидкой и твердой фаз; X4 – частота вращения роторов дезинтегратора, Гц.

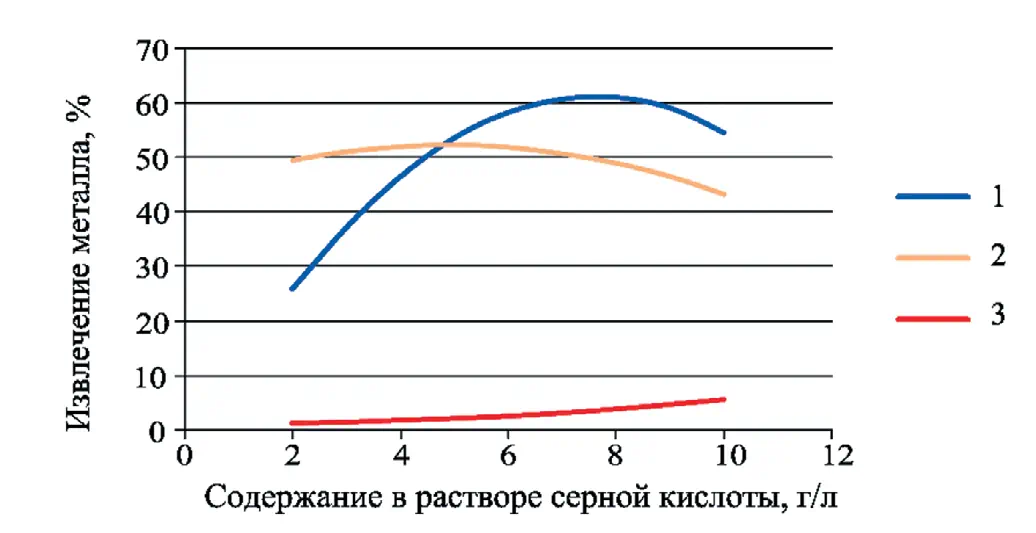

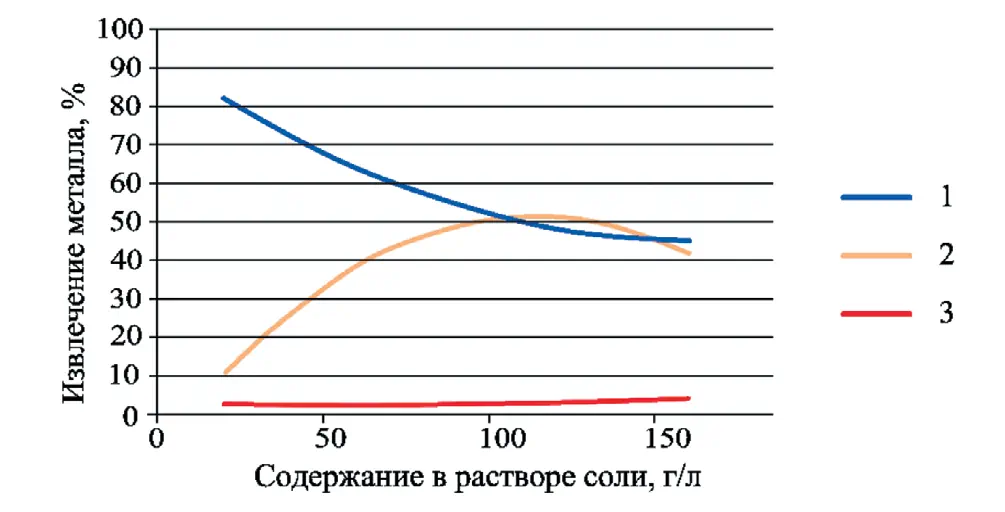

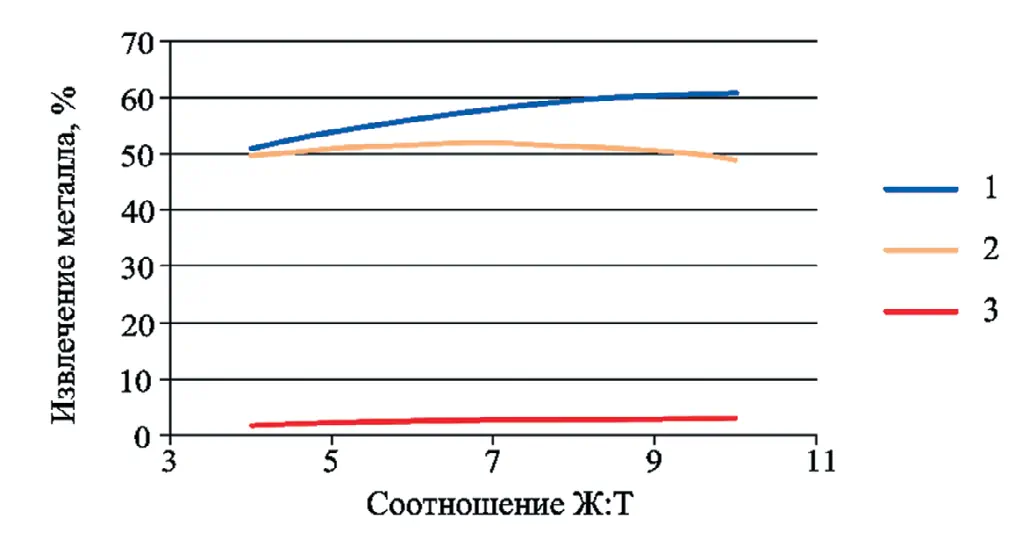

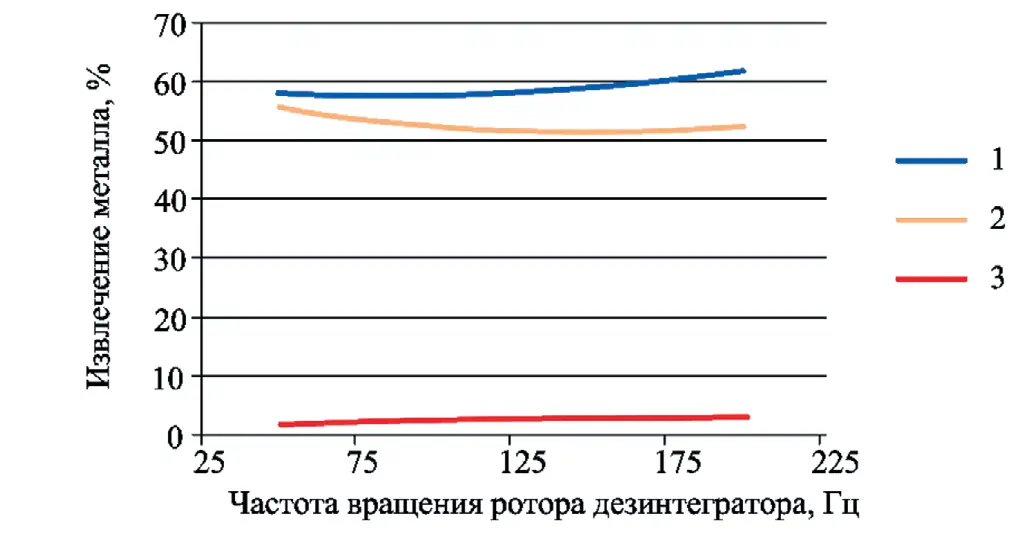

Построены графики зависимости извлечения металла от каждого из предикторов, при этом значения трех оставшихся предикторов принимались для X1 - 6 г/л, X2 - 90 г/л, X3 - 7, X4 - 125 Гц. Графики представлены на рис. 1–4.

Содержание металлов во вторичных хвостах выщелачивания уменьшается, примерно, в 3–4 раза. Прочность смесей на основе вышелоченных хвостов при неизменном количестве ингредиентов: хвосты – 1445 кг/г, цемент – 10 кг/г, вода – 380 кг/г (табл. 1).

В процессе механохимической активации в раствор извлекается большее количество минеральных веществ, чем при традиционных вариантах выщелачивания (табл. 2).

Активация процесса выщелачивания повышает прочность смесей при одинаковом расходе цемента на 10%, а бесцементная смесь после дезинтегратора сравнима со смесью при среднем расходе цемента по традиционной технологии (табл. 3).

Для полиметаллических руд Садонского рудного узла выщелачивание металлов в дезинтеграторе с механохимической активацией характеризуется данными табл. 4.

Реализация исследованной технологии в промышленном производстве зависит от успеха решения проблем, таких как извлечение металлов из раствора выщелачивания, нейтрализация маточных растворов, повышение стойкости рабочего органа активатора и др.

Таблица 1 Изменение прочности смесей на основе вышелоченных хвостов

| Вариант обработки | Прочность, МПа | ||

|---|---|---|---|

| 7 сут | 14 сут | 28 сут | |

| Без активации | 1,05 | 1,10 | 1,22 |

| Механическая активация | 1,14 | 1,26 | 1,33 |

| Выщелачивание в агитаторе без активации | 0,50 | 0,62 | 0,73 |

| Механическая активация в агитаторе | 0,66 | 0,75 | 0,89 |

| Механохимическая активация | 0,74 | 0,78 | 0,95 |

Рис. 1 Зависимость извлечения металлов от расхода серной кислоты: 1 – цинк; 2 – свинец; 3 – железо

Fig. 1 Dependence of the metal recovery on consumption of sulfuric acid: 1 – zinc; 2 – lead; 3 – iron

Рис. 2 Зависимость извлечения металлов от расхода хлорида натрия: 1 – цинк; 2 – свинец; 3 – железо

Fig. 2 Dependence of the metal recovery on consumption of sodium chloride: 1 – zinc; 2 – lead; 3 – iron

Рис. 3 Зависимость извлечения металлов от соотношения твердой и жидкой фаз:1 – цинк; 2 – свинец; 3 – железо

Fig. 3 Dependence of the metal recovery on the ratio of the solid and liquid phases: 1 – zinc; 2 – lead; 3 – ironы

Рис. 4 Зависимость извлечения металла от частоты вращения роторов: 1 – цинк; 2 – свинец; 3 – железо

Fig. 4 Dependence of the metal recovery on the rotor rpm: 1 – zinc; 2 – lead; 3 – iron

Таблица 2 Результаты выщелачивания при различных режимах обработки

Table 2 Leaching results under different treatment modes

| Вид выщелачивания | Содержание во вторичных хвостах, % | |||||

|---|---|---|---|---|---|---|

| Al2O3 | Mn | K2O | P | Ca | MgO | |

| Выщелачивание в агитаторе | 4,9 | 2,8 | 0,3 | 0,07 | 0,25 | 0,16 |

| Механическая активация в агитаторе | 4,2 | 2,5 | 0,2 | 0,07 | 0,23 | 0,14 |

| Механохимическая активация | 3,7 | 2,3 | 0,2 | 0,06 | 0,20 | 0,11 |

Таблица 3 Влияние активации на прочность смесей

Table 3 The effect of activation on the strength of mixtures

| Варианты | Прочность, 28 сут, МПа | Активация без цемента | |

|---|---|---|---|

| Цемент, 100 кг/м3 | |||

| Без активации | С активацией | ||

| Без активации | 1,20 | - | 1,01 |

| Механическая активация | - | 1,32 | 1,12 |

| Агитационное выщелачивание без активации | - | 0,72 | 0,62 |

| Механическая активация в агитаторе | - | 0,88 | 0,78 |

| Выщелачивание в дезинтеграторе | - | 0,94 | 0,84 |

Таблица 4 Извлечение металлов в раствор альтернативными способами на Садонском рудном узле

Table 4 Metal recovery into solution by alternative methods at the Sadon ore site

| Содержание в хвостах после агитатора, % | Содержание в хвостах после дезинтегратора, % | ||

|---|---|---|---|

| Цинк – 0,95 | Свинец – 0,84 | Цинк – 0,95 | Свинец – 0,84 |

| Извлечение за 0,2–1,0 ч, % | Извлечение за 10 с, % | ||

| Извлечено | Остаток | Извлечено | Остаток |

| 24 | 72 | 28 | 69 |

| 16 | 71 | 24 | 62 |

Выводы

По результатам проведенного исследования можно сделать следующие выводы:

1. Выщелачивание металлов из убогого сырья в дезинтеграторе при одинаковых условиях существенно эффективнее, чем агитационное выщелачивание.

2. Выщелачивание в дезинтеграторе по сравнению с вариантом раздельной активации и выщелачивания обеспечивает одинаковое извлечение на 2 порядка быстрее.

3. Извлечение металлов из коллективного раствора может быть осуществлено вариантом мембранной технологии с осаждением солей жесткости и металлов в электродиализаторах.

Список литературы

1. Игнатьева М.Н., Юрак В.В., Душин А.В., Стровский В.Е. Техногенные минеральные образования: проблемы перехода к циркулярной экономике. Горные науки и технологии. 2021;6(2):73–89. https://doi.org/10.17073/2500-0632-2021-2-73-89 Ignatyeva M.N., Yurak V.V., Dushin A.V., Strovsky V.E. Technogenic mineral accumulations: problems of transition to circular economy. Mining Science and Technology (Russia). 2021;6(2):73–89. https://doi.org/10.17073/2500-0632-2021-2-73-89

2. Яицкая Н.А., Бригида В.С. Геоинформационные технологии при решении трехмерных геоэкологических задач: пространственная интерполяция данных. Геология и геофизика Юга России. 2022;12(1):162–173. https://doi.org/10.46698/VNC.2022.86.27.012 Yaitskaya N.A., Brigida V.S. Geoinformation technologies in solving three-dimensional geoecological problems. Spatial data interpolation. Geology and Geophysics of Russian South. 2022;12(1):162–173. (In Russ.) https://doi.org/10.46698/VNC.2022.86.27.012

3. Вержанский А.П. Проблемы освоения техногенных минеральных ресурсов в России. Горный журнал. 2016;(7):105–106. Verzhansky A.P. Problems of the development of technogenic mineral resources in Russia. Gornyi Zhurnal. 2016;(7):105–106. (In Russ.)

4. Комащенко В.И., Васильев П.В., Масленников С.А. Технологиям подземной разработки месторождений КМА – надежную сырьевую основу. Известия Тульского государственного университета. Науки о Земле. 2016;(2):101–114. Komashenko V.I., Vsiliev P.V., Maslennikov S.A. Dependable raw materials base for underground mining the KMA deposits. Izvestiya Tulskogo Gosudarstvennogo Universiteta. Tekhnicheskie Nauki. 2016;(2):101–114. (In Russ.)

5. Валиев Н.Г., Пропп В.Д., Абрамкин Н.И., Камболов Д.А. Практика применения выщелачивания металлов из некондиционного сырья и отходов обогащения руд. Горный информационно-аналитический бюллетень. 2023;(12-1):17–30. https://doi.org/10.25018/0236_1493_2023_121_0_17 Valiev N.G., Propp V.D., Abramkin N.I., Kambolov D.A. The practice of leaching metals from substandard raw materials and ore dressing waste. Mining Informational and Analytical Bulletin. 2023;(12-1):17–30. (In Russ.) https://doi.org/10.25018/0236_1493_2023_121_0_17

6. Wang L., Zhang X.-F. Correlation of ground surface subsidence characteristics and mining disasters under super-thick overlying strata. Journal of China Coal Society. 2009;34(8):1048–1051. (In Chinese).

7. Голик В.И. Концептуальные подходы к созданию мало- и безотходного горнорудного производства на основе комбинирования физико-технических и физико-химических геотехнологий. Горный журнал. 2013;(5):93–97. Golik V.I. Conceptual approaches to the creation of low waste and wasteless mining production on the basis of combination of physical-technical and physical-chemical geotechnologies. Gornyi Zhurnal. 2013;(5):93–97. (In Russ.)

8. Голик В.И. Извлечение металлов из хвостов обогащения комбинированными методами активации. Обогащение руд. 2010;(5):38–40. Golik V.I. Metals recovery from mineral processing tailings by combined activation methods. Obogashchenie Rud. 2010;(5):38–40. (In Russ.)

9. Golik V.I., Razorenov Y.I., Polukhin O.N. Metal extraction from ore benefication codas by means of lixiviation in a disintegrator. International Journal of Applied Engineering Research. 2015;10(17):38105–38109. Available at: http://dspace.bsu.edu.ru/handle/123456789/12569 (accessed: 11.02.2025).

10. He M.-С., Xie H.-Р., Peng S.-Р., Jiang Y.-D. Study on rock mechanics in deep mining engineering. Chinese Journal of Rock Mechanics and Engineering. 2005;24(16):2803–2813. (In Chinese).

11. Каунг П.А., Исаков А.Е., Панфилов И.А., Тынченко В.В., Ступина А.А. Принципы формирования экологически безопасного и экономически эффективного устойчивого освоения георесурсов. Горный информационно-аналитический бюллетень. 2024;(7-1):159–175. Режим доступа: https://giab-online.ru/files/Data/2024/7/7-1_2024_159-175.pdf (дата обращения: 11.02.2025). Kaung P.A., Isakov A.E., Panfilov I.A., Tynchenko V.V., Stupina A.A. Principles for forming environmentally safe and economically effective sustainable development of geo resources. Mining Informational and Analytical Bulletin. 2024; (7-1):159–175. (In Russ.) Available at: https://giab-online.ru/files/Data/2024/7/7-1_2024_159-175.pdf (accessed: 11.02.2025).

12. Sokolov A.A., Fomenko V.A., Aksenova M.A., Martyushev N.V., Malozyemov B.V., Kerimzhanova M.F. Development of a methodology for radon pollution studies based on algorithms taking into account the influence of constant mountain-valley winds. Applied Chemical Engineering. 2024;7(2):1865. https://doi.org/10.59429/ace.v7i2.1865

13. Куликова Е.Ю., Баловцев С.В., Скопинцева О.В. Комплексная оценка геоэкологических рисков при ведении открытых и подземных горных работ. Устойчивое развитие горных территорий. 2024;16(1):205–216. https://doi.org/10.21177/1998-4502-2024-16-1-205-216 Kulikova E.Yu., Balovtsev S.V., Skopintseva O.V. Comprehensive assessment of geoecological risks in conducting open and underground mining. Sustainable Development of Mountain Territories. 2024;16(1):205–216. (In Russ.) https://doi.org/10.21177/1998-4502-2024-16-1-205-216

14. Bosikov I.I., Klyuev R.V., Dmitrak Yu.V. Analysis of hazardous processes in the natural industrial system. In: Litvinenko V. (ed.). Advances in raw material industries for sustainable development goals. London: CRC Press; 2020. pp. 422–429. https://doi.org/10.1201/9781003164395-53

15. Razorenov Yu.I., Klyuev R.V., Guzueva E.R. Technogenic impact on the environment during leaching. IOP Conference Series: Earth and Environmental Science. 2022;1021:012050. https://doi.org/10.1088/1755-1315/1021/1/012050