Определение технологии получения конечной продукции из сырья техногенного намывного массива

А.А. Тедикова1, М.Д. Климоченков1, 2, И.А. Мельниченко1 , И.И. Матвеев3

А.А. Тедикова1, М.Д. Климоченков1, 2, И.А. Мельниченко1 , И.И. Матвеев3

1 Национальный исследовательский технологический университет «МИСИС», г. Москва, Российская Федерация

2 АО «Высочайший» (GV Gold), г. Москва, Российская Федерация

3 Московский государственный технический университет имени Н.Э. Баумана, г. Москва, Российская Федерация

Горная Промышленность №3 / 2025 стр. 35-39

Резюме: В статье рассматриваются современные подходы к получению продукции из материалов техногенных намывных массивов, образующихся в результате деятельности горных предприятий. Объектом исследований было выбрано хранилище автоклавного кека – намывного техногенного массива, состоящего из трех секций, расположенного близ цинкового завода в центральной части Казахстана. Цель исследования – разработка технологии производства из материала хранилища автоклавного кека гранул, которые были бы пригодны для последующей переработки путем плавки в печи Ванюкова. В ходе исследования: 1) предложена технология по оптимизации процессов организации работ на техногенном месторождении и выработке конечного продукта – гранул заданного класса крупности (выход не менее 30%, размеры гранул от 5 до 30 мм), с постоянной влажностью (12%), пригодных для последующей плавки; 2) даны рекомендации по выбору элементов аппаратной схемы процесса грануляции; 3) сформулированы предложения по определению парка оборудования и системы комплексной механизации. Данная технология может быть применима и для аналогичных материалов: тонкодисперсных и пластичных, характеризующихся значимыми для переработки содержаниями полезных компонентов. Исследование будет полезно специалистам в области экологии, горного дела и управления природными ресурсами.

Ключевые слова: техногенное месторождение, намывные массивы, горнопромышленные отходы, автоклавный кек, хвостохранилища, грануляция, отработка обводненных территорий

Для цитирования: Тедикова А.А., Климоченков М.Д., Мельниченко И.А., Матвеев И.И. Определение технологии получения конечной продукции из сырья техногенного намывного массива. Горная промышленность. 2025;(3):35–39. https://doi.org/10.30686/1609-9192-2025-3-35-39

Информация о статье

Поступила в редакцию: 19.02.2025

Поступила после рецензирования: 10.04.2025

Принята к публикации: 17.04.2025

Информация об авторах

Тедикова Анита Аркадьевна – аспирант, Национальный исследовательский технологический университет «МИСИС», Москва, Российская Федерация; https://orcid.org/0009-0008-3343-280X, Scopus ID: 58802905800; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Климоченков Максим Дмитриевич – старший специалист производственно-технического отдела, АО «Высочайший» (GV Gold), аспирант, Национальный исследовательский технологический университет «МИСИС», Москва, Российская Федерация; https://orcid.org/0009-0001-1276-9285, Scopus ID: 58802740100; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Мельниченко Илья Ашотович – кандидат технических наук, старший преподаватель, Национальный исследовательский технологический университет «МИСИС», Москва, Российская Федерация; https://orcid.org/0000-0002-0205-6425, Scopus ID: 57206466233; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Матвеев Иван Иванович – студент, Московский государственный технический университет имени Н.Э. Баумана, Москва, Российская Федерация; https://orcid.org/0009-0005-0524-3815; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Введение

Переработка техногенного сырья – одно из актуальных направлений современной науки, основывающихся на решении задачи поиска и определения оптимальных параметров преобразования отходов горных производств в материалы, которые могут быть использованы в промышленности. Так, с середины прошлого столетия ведущие ученые научных центров ищут подходы к применению вторичных ресурсов как источника для пополнения сырьевой базы [1].

Согласно классификации техногенные месторождения подразделяются на насыпные массивы (отвалы, терриконы, гидротехнические и дорожные насыпи, свалки), намывные массивы (гидроотвалы, хвостохранилища, золоотвалы, шламонакопители) и техногенные наносы (запыленные поверхности, территории сельскохозяйственной рекультивации, донные отложения техногенного происхождения) [2].

В задачи данного исследования входило изучение намывных техногенных массивов (НТМ), сложенных преимущественно водонасыщенными отложениями и представляющих ценность как объекты, содержащие спектр полезных компонентов, минералов и благородных металлов [3; 4].

Материалы и методы

Объектом исследований было выбрано хранилище автоклавного кека – намывного техногенного массива, состоящего из трех секций, расположенного близ цинкового завода в центральной части Казахстана. Целью исследования была разработка технологии производства из материала хранилища автоклавного кека гранул, которые были бы пригодны для последующей переработки путем плавки в печи Ванюкова.

Для определения технологии отработки, которая могла бы позволить эффективно отработать техногенный массив и получить соответствующие установленным требованиям качественные показатели конечного продукта, было проведено районирование массива, обеспечивающее получение представительного набора проб. Так, была разработана система профилей инженерно-геологического опробования хранилища кека, которая позволила отобрать пробы из шлама скважин ручным способом с использованием бензобура.

Определение степени влажности кека производилось на основании отобранных проб из блоков секций хвостохранилища, разбитых в латеральной плоскости на равные площади размером 10x10 м. Использовалась технология пробоотбора, основанная на методе сокращения массы пробы за счет ее дефрагментации, смешивания и квартования [5]. Далее применялись инструменты геостатистики – метода обратных взвешенных расстояний, позволившего выявить прогнозируемые значения влажности в точках, где пробоотбор не производился.

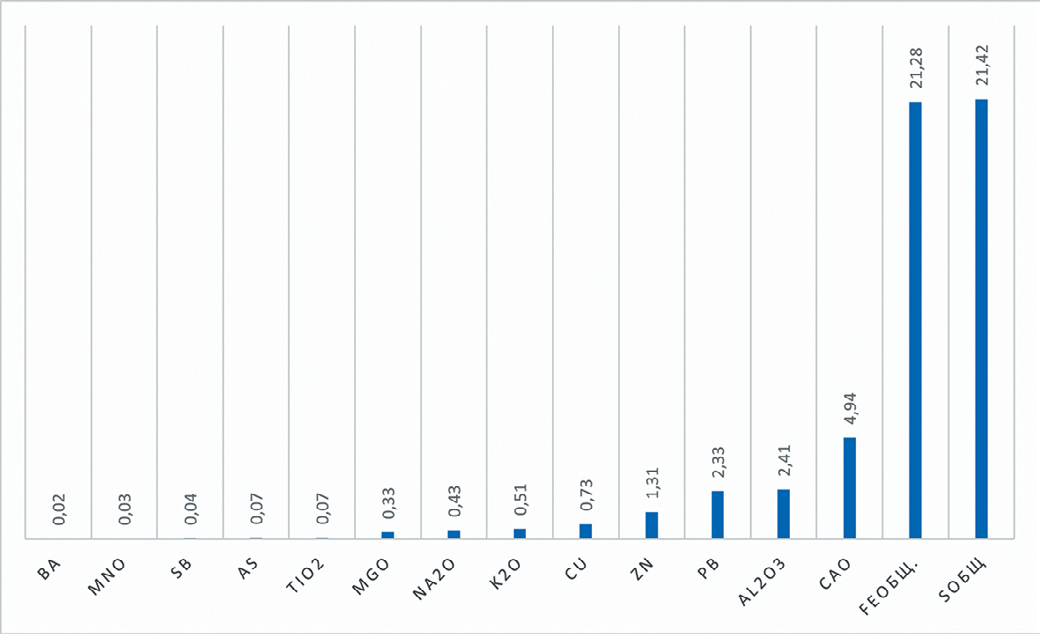

По результатам лабораторных испытаний в автоклавном кеке были выявлены экономически целесообразные к переработке содержания меди и драгоценных металлов (около 0,7% Cu, более 1 г/т Au и более 150 г/т Ag), а также попутные компоненты, усредненный состав по трем секциям, для которых приведен на рис. 1.

Рис. 1 Усредненный химический состав автоклавного кека

Fig. 1 The average chemical composition of the autoclave cakeT

Учитывая высокие содержания ключевых элементов (Cu, Au, Ag), было принято решение о разработке технологии переработки материалов хвостохранилища и доведения их до состояния конечной продукции. При этом заскладированный в секциях хранилища автоклавный кек представляет собой вязкую массу, характеризующуюся разной степенью влажности (варьируется в пределах от 17 до 28%) в отдельных точках пробоотбора, что усложняет его перевод в высушенное состояние с равномерным распределением показателей.

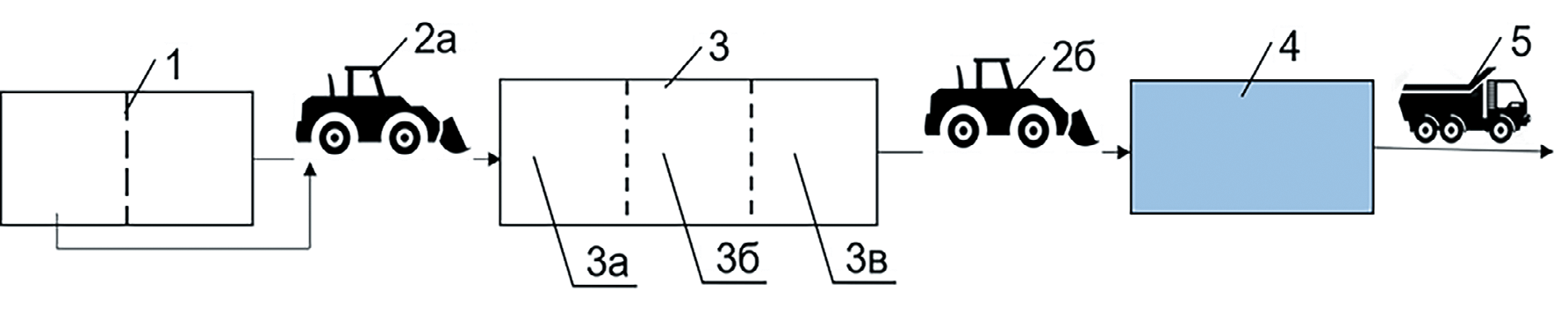

Так как в зоне хвостохранилища происходило многолетнее складирование кека с различными составом и влажностью, было принято решение о формировании концепции перевода его в формат гранул с первичным размещением на усреднительных складах для обеспечения гарантированного уровня качества. При этом среди основных требований к усреднительному складу значились минимизация затрат на его организацию и обслуживание, обеспечение вместительности, равной трехдневному объему перерабатываемого автоклавного кека, а также организация возможности качественного усреднения материала и сброса лишней влаги. Также усреднительный склад, установка для грануляции и хранилище автоклавного кека должны были быть связаны друг с другом кратчайшим транспортным маршрутом для снижения затрат на перевозку и хранение сырья. Схема организации работ приведена на рис. 2.

Рис. 2 Схема организации работ: 1 – хранилище кека; 2а – транспортирование исходного кека; 2б – транспортирование усредненного кека; 3 – усреднительный склад; 3а – разгрузка и перемешивание кека; 3б – подсушивание кека; 3в – отгрузка подсушенного и усредненного кека; 4 – установка грануляции; 5 – отгрузка готового продукта на склад готовой продукции

Fig. 2 Schematic diagram of the operations: 1 – a cake dump, 2а – transportation of the raw cake, 2б – transportation of the averaged cake, 3 – a homogenization stockpile, 3а – unloading and mixing of the cake, 3б – dehydration of the cake, 3в – offloading of the dried and averaged cake, 4 – a pelletizing unit, 5 – offloading of the end product to the end product stockpile

Отвод и отстой дренируемых из кека вод, в свою очередь, должны были быть обеспечены комплексом, состоящим из сборника фильтрата, насыпной дренирующей дамбы и водосбросной канавы.

Для транспортирования и доставки материала были определены классные погрузчики как основное и вспомогательное оборудование за счет высокой скорости передвижения и небольших габаритов, сочетаемых с хорошей маневренностью. Один погрузчик предполагалось использовать для транспортировки сырья от хвостохранилища до склада, второй – при доставке от склада до установки грануляции.

Результаты

Производство гранул заданной крупности (5–30 мм, выход готового класса не менее 80%), определенной влажности (менее 12%) и усредненным составом – ключевая задача исследования. Для достижения заявленного результата была предложена технология их переработки, состоящая из следующих этапов: выпуск кека и смешивание его с привязками, равномерное перемешивание компонентов смеси, гранулирование, просушка гранул при комнатной температуре, их классификация и передача на доводку в автотечных плавильных печах Ванюкова.

Привязками к автоклавному кеку по результатам исследований были определены сульфидный медный концентрат, лежалые хвосты обогатительной фабрики для снижения влажности кека, а также цемент как основная связующая добавка. Так как цемент выступает лишь связующим веществом, жестких требований к его марке или составу не предъявлялось.

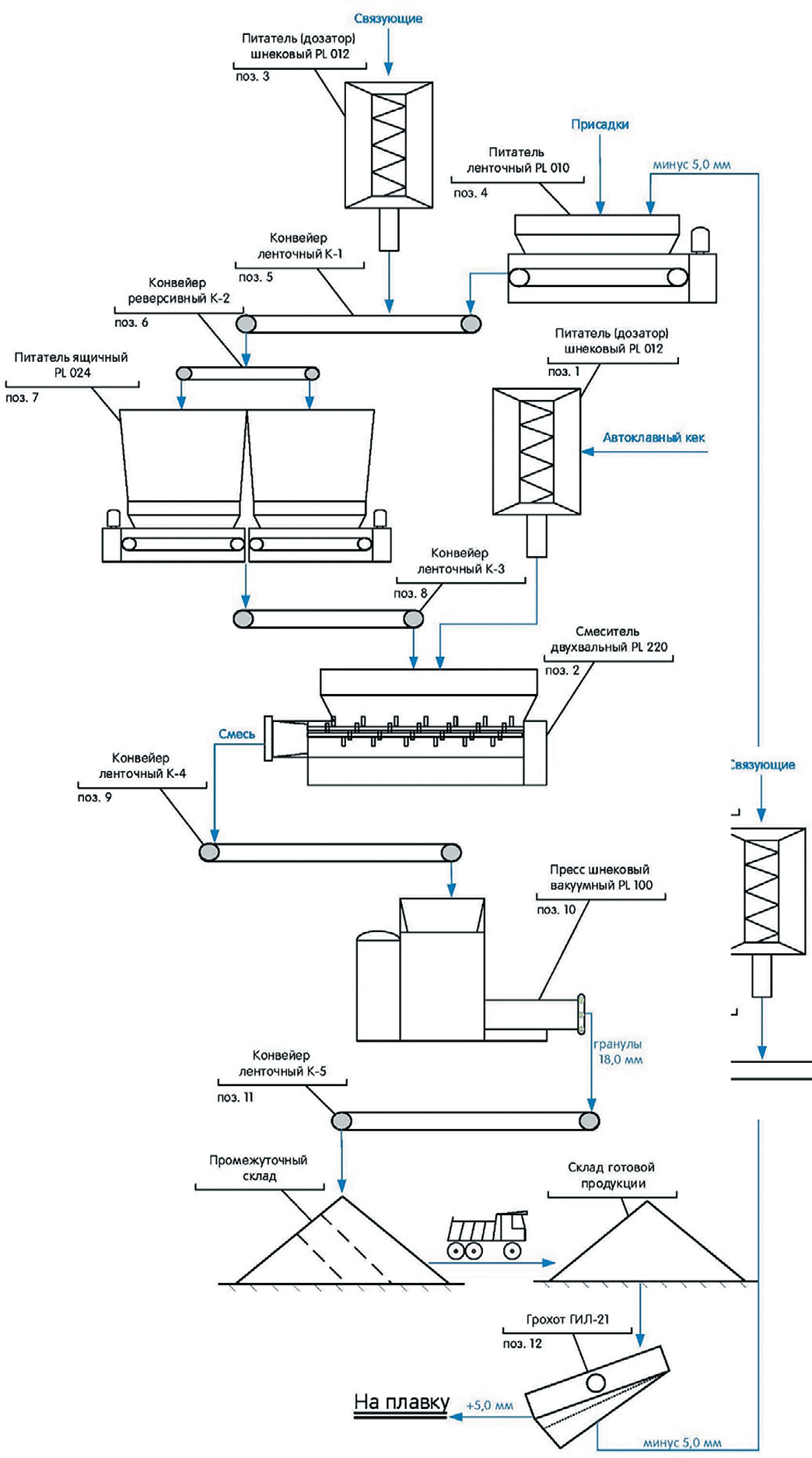

Для производства гранул была разработана аппаратная схема процесса грануляции (рис. 3). Аппаратная схема состоит из питателей, на которые подаются исходный автоклавный кек, привязки и связующие, сети конвейеров с возможностью переменной подачи, а также двухвального смесителя, обеспечивающего перемешивание массы. Пресс шнековый вакуумный позволяет создавать гранулы заданной крупности, а промежуточный склад конусоидальной формы используется для хранения полученных гранул и их подсушивания.

Рис. 3 Аппаратная схема процессагрануляции автоклавного кека

Fig. 3 Layout of the hardware part of the autoclave cake pelletizing process

После высушивания и цементации на промежуточном складе гранулы направляются на склад готовой продукции, где с использованием процесса грохочения классифицируются: класс крупности +5,0 мм отправляют на плавку, а –5,0 мм – на повторную переработку.

Таким образом, при определении процесса грануляции кека были скорректированы параметры техники. Для выбора марки погрузчика основным условием оставалось обеспечение емкости ковша заданной производительности установки грануляции (10 м3). Учитывая продолжительность рабочего цикла (5 мин), а также коэффициент разрыхления кека в ковше (1,1) и коэффициент наполнения ковша (1, принимаемый для обычных грунтов и супесей [6]), была вычислена остаточная емкость ковша:

E ≥ (Vуст tк kр) / (60 kн) = (10 * 5 * 1.1) / (60 * 1.0) ≈ 0,92 м3,

где Vуст – требуемые часовые объемы кека для обеспечения бесперебойной работы установки грануляции; tк – время рабочего цикла; kр – коэффициент разрыхления кека; kн – коэффициент наполнения ковша.

По результатам вычислений было выявлено, что погрузчики должны обладать емкостью ковша не меньшей, чем 0,92 м3. Подобными характеристиками обладают погрузчики фирмы Caterpillar: 907K со сменными ковшами E = 0,75–1,2 м3; 908K с емкостью ковша E = 0,9–1,5 м3; 906K с объемами ковша E = 0,9–1,2 м3 и их аналоги.

Выводы

При проведении общей оценки уровня развития геоинформатики в 1960–1970-х годах предложена технология создания конечного продукта – гранул заданного класса крупности (выход не менее 30%, размеры гранул от 5 до 30 мм), с постоянной влажностью (12%), пригодных для последующей плавки, из сырья техногенного месторождения, представленного хранилищем автоклавного кека.

Выявлены параметры техники и оборудования, обеспечивающие получение заявленной продукции, а также определены звенья аппаратной цепи.

Данная технология может быть применима при условиях формирования техногенного месторождения, схожих с описываемым в исследовании, а также для аналогичных материалов: тонкодисперсных и пластичных, характеризующихся значимыми для переработки содержаниями полезных компонентов [7; 8].

Сноски

1 Национальный исследовательский технологический университет «МИСИС», г. Москва, Российская Федерация

2 АО «Высочайший» (GV Gold), г. Москва, Российская Федерация

3 Московский государственный технический университет имени Н.Э. Баумана, г. Москва, Российская Федерация

Вклад авторов

А.А. Тедикова – генерация идеи исследования, постановка задачи исследования и получение данных для анализа, выполнение расчетной части исследования.

М.Д. Климоченков – выполнение работы по систематизации материала, написание текста статьи, корректировка расчетов.

И.А. Мельниченко – анализ результатов исследований и подготовка материала к публикации.

И.И. Матвеев – редактирование текста статьи.

Конфликт интересов

Авторы заявляют об отсутствии конфликта интересов.

Список литературы

1. Гальперин А.М., Кутепов Ю.И., Круподеров В.С., Семенов О.Д. Мониторинг и освоение техногенных массивов на горных предприятиях. Горный информационно-аналитический бюллетень. 2011;(2):7–18. Режим доступа: https://giabonline.ru/files/Data/2011/2/Galperin_2_2011.pdf (дата обращения: 13.02.2025). Galperin A.M., Kutepov Y.I., Krupoderov V.S., Semenov O.D. The monitoring and exploration of technogenic rock masses at mining enterprises. Mining Informational and Analytical Bulletin. 2011;(2):7–18. (In Russ.) Available at: https://giab-online.ru/files/Data/2011/2/Galperin_2_2011.pdf (accessed: 13.02.2025).

2. Азарова С.В. Отходы горнодобывающих предприятий и комплексная оценка их опасности для окружающей среды (на примере объектов Республики Хакасия): автореф. дис. … канд. геол.-мин. наук. Томск; 2005. 21 с.

3. Макаров А.Б., Талалай А.Г., Гуман О.М., Хасанова Г.Г. Техногенные месторождения и особенности их воздействия на природную окружающую среду. Известия высших учебных заведений. Горный журнал. 2022;(3):120–129. https://doi.org/10.21440/0536-1028-2022-3-120-129 Makarov A.B., Talalai A.G., Guman O.M., Khasanova G.G. Anthropogenic deposits and their impact on the natural environment. Izvestiya Vysshikh Uchebnykh Zavedenii. Gornyi Zhurnal. 2022;(3):120–129. (In Russ.) https://doi.org/10.21440/0536-1028-2022-3-120-129

4. Мосейкин В.В. Методология геологического изучения намывных техногенных массивов. Горный информационно-аналитический бюллетень. 2006;(7):105–109. Moseikin V.V. Methodology of geological study of alluvial man-made massifs. Mining Informational and Analytical Bulletin. 2006;(7):105–109. (In Russ.)

5. Мельниченко И.А., Кириченко Ю.В. Разработка метода районирования техногенных массивов. Горная промышленность. 2021;(3):116–122. https://doi.org/10.30686/1609-9192-2021-3-116-122 Melnichenko I.A., Kirichenko Yu.V. Development of zoning method for man-made massifs. Russian Mining Industry. 2021;(3):116–122. (In Russ.) https://doi.org/10.30686/1609-9192-2021-3-116-122

6. Литвин О.И., Хорешок А.А., Дубинкин Д.М., Марков С.О., Стенин Д.В., Тюленев М.А. Анализ методик расчета производительности карьерных гидравлических экскаваторов. Горная промышленность. 2022;(5):112–120. https://doi.org/10.30686/1609-9192-2022-5-112-120 Litvin O.I., Khoreshok A.A., Dubinkin D.M., Markov S.O., Stenin D.V., Tyulenev M.A. Analysis of methods for calculating the productivity of open-pit hydraulic shovels and backhoes. Russian Mining Industry. 2022;(5):112–120. (In Russ.) https://doi.org/10.30686/1609-9192-2022-5-112-120

7. Тедикова А.А., Климоченков М.Д., Мельниченко И.А., Мосейкин В.В., Щёкина М.В. Построение геоинформационной модели техногенного месторождения для получения дополнительных источников минерального сырья. Горный информационно-аналитический бюллетень. 2023;(12):96–110. Режим доступа: https://giab-online.ru/files/Data/2023/12/12_2023_96-110.pdf (дата обращения: 13.02.2025). Tedikova A.A., Klimochenkov M.D., Melnichenko I.A., Moseykin V.V., Shchekina M.V. Geoinformation model construction for manmade deposits to obtain additional sources of mineral raw materials. Mining Informational and Analytical Bulletin. 2023;(12):96–110. (In Russ.) Available at: https://giab-online.ru/files/Data/2023/12/12_2023_96-110.pdf (accessed: 13.02.2025).

8. Ческидов В.В., Барабанов Н.Н., Ложкин М.О., Смирнов П.А., Лагутина А.А. Анализ закономерностей распределения соединений серы и железа на примере намывных техногенных массивов. Горный информационно-аналитический бюллетень. 2021;(3):142–153. https://doi.org/10.25018/0236-1493-2021-3-0-142-153 Cheskidov V.V., Barabanov N.N., Lozhkin M.O., Smirnov P.A., Lagutina A.A. Distribution of iron and sulfur compounds: a case study of hydraulic waste fills. Mining Informational and Analytical Bulletin. 2021;(3):142–153. (In Russ.) https://doi.org/10.25018/0236-1493-2021-3-0-142-153