Результаты экспериментальных исследований по флотации с использованием центробежных флотомашин

С.И. Саломатова

С.И. Саломатова

Институт горного дела Севера им. Н.В. Черского Сибирского отделения Российской академии наук, г. Якутск, Российская Федерация

Russian Mining Industry №4S / 2025 p. 78-81

Резюме: В статье представлены результаты экспериментальных исследований, проведенных на лабораторном стенде с использованием центробежной флотомашины с периферийной разгрузкой концентрата на тонкоизмельченных рудных материалах. Приведен анализ проблемы разделения минералов с близкими технологическими свойствами. Основные сложности при разделении минералов с близкими технологическими свойствами традиционно разрешаются повышением селективности разделения в обогатительных процессах – с использованием реагентов направленного действия, а также избирательного изменения технологических свойств минералов с помощью различных энергетических воздействий. Отмечается, что при создании новых флотационных аппаратов применяют различные способы воздействия на процесс минерализации. В статье рассматривается применение центробежной флотационной машины с периферийной разгрузкой концентрата при перечистке концентрата основной флотации. Выбран оптимальный реагентный режим, апробированный и исследованный ранее, при котором достигается максимальное извлечение ценных компонентов в пенный продукт основной флотации.Полученные данные рентгенофазового анализа продуктов обогащения показывают, что эффективность флотации повышается при использовании центробежной флотомашины для флотационной перечистки концентрата.

Ключевые слова: флотация, флотационный концентрат, перечистная операция, центробежная флотомашина, вращающийся поток воды, минерализованный слой

Благодарности: Работа выполнена в рамках государственного задания Министерства науки и высшего образования Российской Федерации (тема №0297-2021-0022, ЕГИСУ НИОКТР №122011800089-2).

Для цитирования: Саломатова С.И. Результаты экспериментальных исследований по флотации с использованием центробежных флотомашин. Горная промышленность. 2025;(4S):78–81. https://doi.org/10.30686/1609-9192-2025-4S-78-81

Информация о статье

Поступила в редакцию: 04.07.2025

Поступила после рецензирования: 13.08.2025

Принята к публикации: 21.08.2025

Информация об авторе

Саломатова Светлана Ивановна – кандидат технических наук, старший научный сотрудник, Институт горного дела Севера им. Н.В. Черского Сибирского отделения Российской академии наук, г. Якутск, Российская Федерация; https://orcid.org/0000-0002-4293-6646; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Введение

При обогащении минералов тонких классов крупности способ флотации остается единственным. Во флотационный концентрат обычно переходят сульфидные минералы, а также породообразующие минералы, где свыше 60% материала силикаты и алюмосиликаты. Породообразующие минералы попадают в концентрат в основном в виде шламистых частиц, а сульфиды – в силу одинаковой с золотом флотируемости. Для последующей перечистки концентратов от пустой породы иногда применяют комбинированный способ доводки, который сводится к дополнительной классификации материала на песковую и шламовую фракции и получению в шламовой фракции отвальных хвостов [1].

Снижение доли сульфидных минералов во флотоконцентратах в цикле перечистки проводят в режиме депрессии некоторых из них. При обработке рядовых золотосодержащих руд, где основные сульфидные минералы представлены пиритом и арсенопиритом, процесс селективной флотации часто заключается в разделении именно этих минералов [2].

В работе [3] для снижения выхода концентрата, поступающего на цианирование и повышения его качества, полученные черновые флотационные концентраты подвергались двум последовательным перечистным операциям флотации. Реагентный режим при этом регулировался только по значению рН добавлением соды (1000 г на тонну концентрата) для депрессии сульфидов. Исследования показали, что первая перечистная флотация сокращает выход концентрата в среднем на 50%. В результате двух перечисток получен концентрат с содержанием золота 75 г/т, при извлечении 82–86% от операции флотации и выходе концентрата 2,4–2,9%. Суммарный выход промпродуктов составляет 6,5–7%. В эти продукты извлекается от 8 до 11% золота. Содержание металла в первом промпродукте (3,2– 5 г/т) примерно соответствует содержанию золота в исходной руде. Содержание металла во втором промпродукте находится в пределах 12–19 г/т.

В работах [4; 5] представлены результаты тестовых испытаний на центробежных аппаратах.

Проблема разделения минералов с близкими технологическими свойствами решается повышением селективности разделения в обогатительных процессах – с использованием реагентов направленного действия, избирательного изменения технологических свойств минералов с помощью различных энергетических воздействий [6; 7], в работе [8] предложены способы концентрирования и извлечения ультратонкодисперсного золота с применением методов лазерного воздействия.

Вместе с тем при флотации свободного золота достигается лучшая степень концентрации и извлечения в пену в сравнении с концентрационным столом, концентрацией в короткоконусном гидроциклоне и даже амальгамацией [9]. Но подобный эффект достигается лишь на обезиленном материале; наличие илов увеличивает выход пенного продукта и заметно снижает извлечение. Если к шламу добавить и наличие труднофлотируемых фракций, сульфидов, обладающих высокой флотируемостью, то флотация как доводочная операция менее эффективна.

При создании новых флотационных аппаратов применяют различные способы воздействия на процесс минерализации [7]. Один из способов влияния на эффективность процесса флотации – применение гравитационного поля вращения жидкости – центробежная флотация.

Материалы и методы

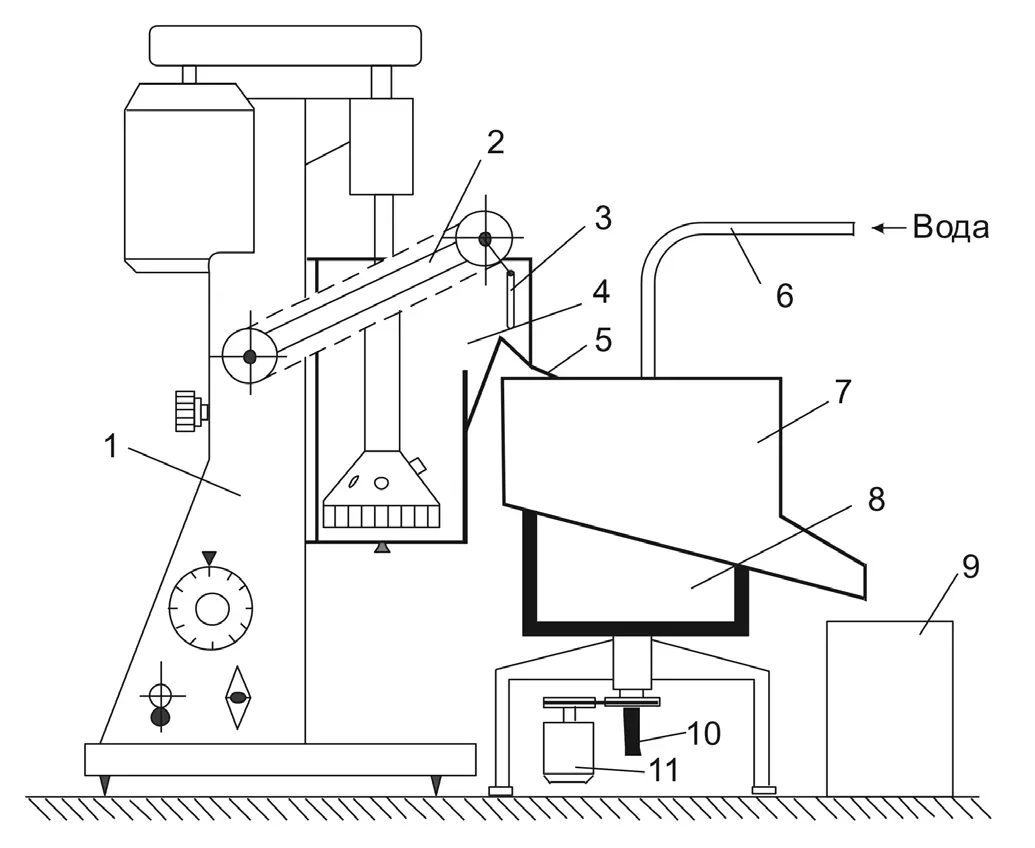

В Институте горного дела Севера СО РАН разработан способ флотации, при котором разделение минеральных частиц происходит по гидрофобности в тонком слое на поверхности движущегося потока воды (пульпы) за счет приложения центробежных сил. В работе представлены результаты лабораторных исследований. Цель исследования – повышение качества концентрата. Экспериментальные исследования проводились на лабораторном стенде с использованием центробежной флотомашины с периферийной разгрузкой концентрата на тонкоизмельченных рудных материалах месторождения «Сентачан». Схема лабораторного экспериментального стенда представлена на рис. 1.

Рис. 1 Схема экспериментального стенда с центробежной флотомашиной с периферийной разгрузкой концентрата: 1 – лабораторная флотомашина 240 ФЛ-А; 2 – рычаг пеногона с лопаткой 3; 4 – камера центробежной флотомашины; 5 – желоб для транспортировки концентрата в центробежную флотомашину; 6 – патрубок для подачи воды; 7 – желоб для пенного продукта; 8 – центробежная флотомашина; 9 – емкость для сбора концентрата; 10 – патрубок для удаления хвостов; 11 – электродвигатель центробежной флотомашины

Рис. 1 Схема экспериментального стенда с центробежной флотомашиной с периферийной разгрузкой концентрата: 1 – лабораторная флотомашина 240 ФЛ-А; 2 – рычаг пеногона с лопаткой 3; 4 – камера центробежной флотомашины; 5 – желоб для транспортировки концентрата в центробежную флотомашину; 6 – патрубок для подачи воды; 7 – желоб для пенного продукта; 8 – центробежная флотомашина; 9 – емкость для сбора концентрата; 10 – патрубок для удаления хвостов; 11 – электродвигатель центробежной флотомашины

Fig. 1 A schematic diagram of a test bench with a centrifugal flotation machine and peripheral concentrate discharge: 1 – 240 FL-A laboratory flotation machine; 2 – foam remover lever with a blade 3; 4 – cell of the centrifugal flotation machine; 5 – chute for loading the concentrate into the centrifugal flotation machine; 6 – water supply pipe; 7 – chute for the froth product; 8 – centrifugal flotation machine; 9 – container for concentrate collection; 10 – tailings removal pipe; 11 – electric motor of the centrifugal flotation machine

Стенд состоит из последовательно установленных лабораторной флотомашины 240 ФЛ-А–1 и центробежной флотомашины с периферийной разгрузкой концентрата – 8. Пенный концентрат основной флотации подается в центральную часть камеры центробежной флотомашины по желобу 5. В процесс по патрубку 6 подается вода. Концентрат по желобу 7 разгружается в емкость для сбора концентрата – 9, по патрубку 10 разгружаются хвосты (промпродукт).

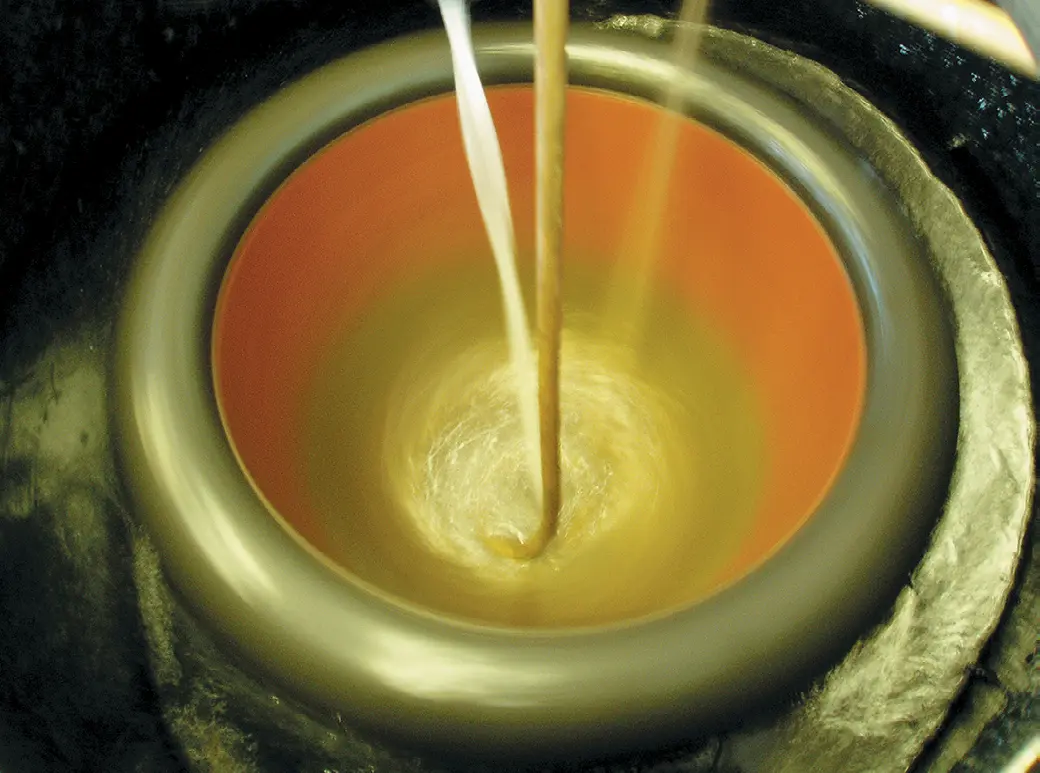

В лабораторных условиях проведены эксперименты с перечисткой концентрата основной флотации на центробежной флотомашине с получением трех продуктов: концентрат, промпродукт и хвосты флотации (камерный продукт основной флотации) (рис. 2).

Рис. 2 Экспериментальный стенд

Рис. 2 Экспериментальный стенд

Fig. 2 Test bench

В проводимых исследованиях применялся реагентный режим: ксантогенат бутиловый – основной собиратель для флотации сульфидных минералов, 10%-ный раствор при расходе 100 г/т и вспениватель Т-66 при расходе 50 г/т [10]. Реагентный режим использовался оптимальный, был ранее апробирован, реагенты добавлялись непосредственно в камеру лабораторной флотомашины 240 ФЛ-А [11].

Перечистка концентрата осуществляется центробежной флотацией на поверхности вращающейся жидкости без добавления реагентов.

Рис. 3 Камера центробежной флотомашины с периферийной разгрузкой концентрата

Рис. 3 Камера центробежной флотомашины с периферийной разгрузкой концентрата

Fig. 3 Cell of the centrifugal flotation machine with peripheral concentrate discharge

Результаты

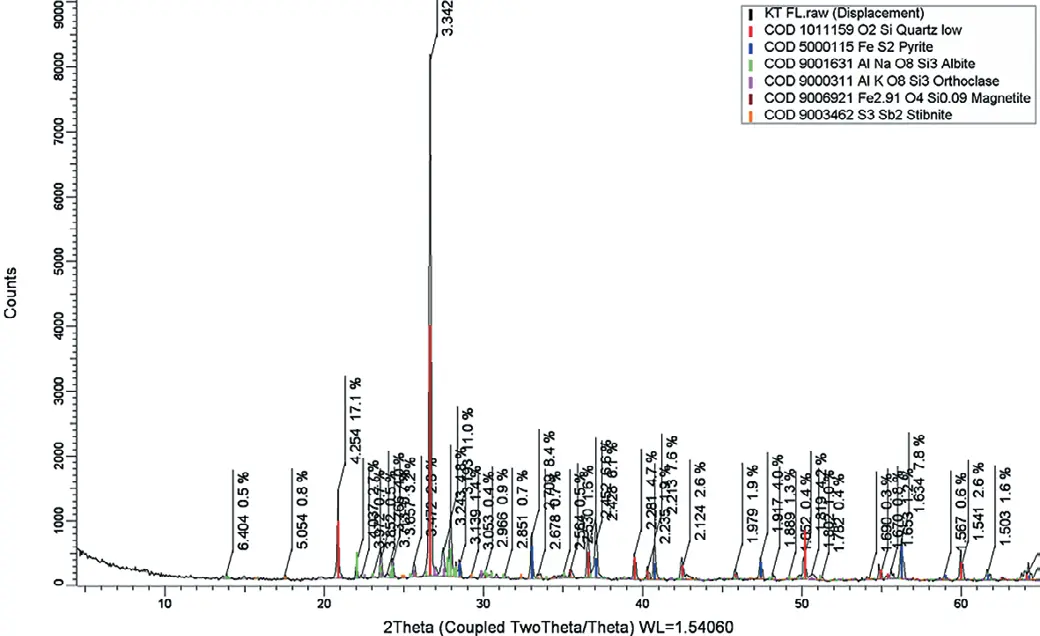

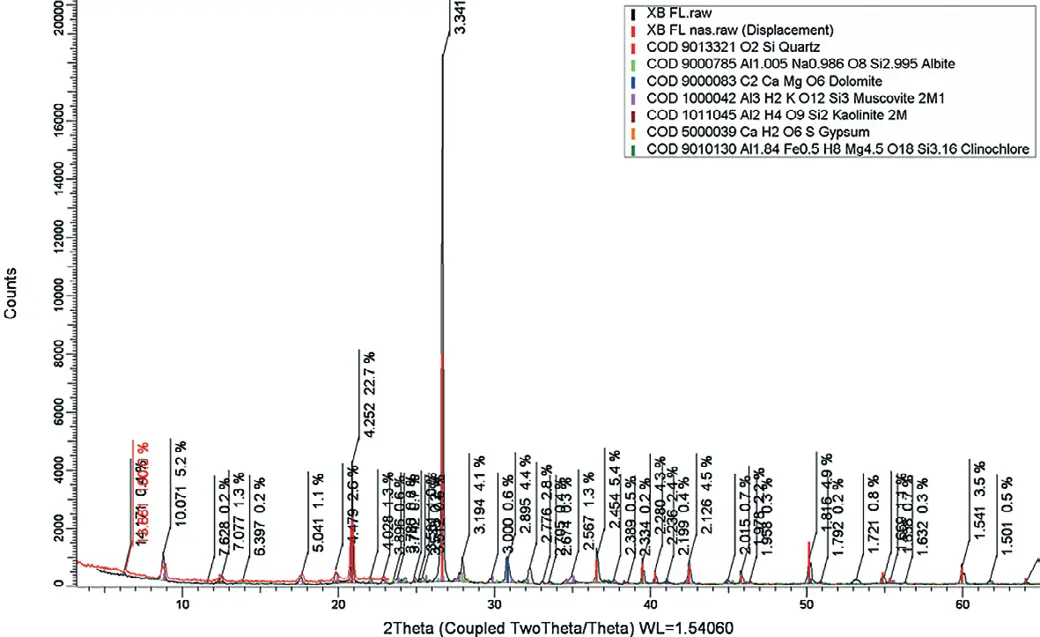

Рентгенофазовый анализ выполнен на дифрактометре D2 PHASER фирмы Bruker (Германия), CuKα излучение, 30 кВ 10 мА с использованием базы данных PDF 2. Полученные дифрактограммы приведены на рис. 4–6, и указаны списки минералов, обнаруженных в исследуемом образце. Изучение состава продуктов флотации показало, что в некоторых образцах есть отражения 14 и 7 Ǻ, характерные для минералов из групп хлорита, монтмориллонита, вермикулита, каолинита и серпентинов (концентрат) – рис. 4.

Рис. 4 Результаты анализа концентрата флотации

Рис. 4 Результаты анализа концентрата флотации

Fig. 4 Results of the flotation concentrate analysis

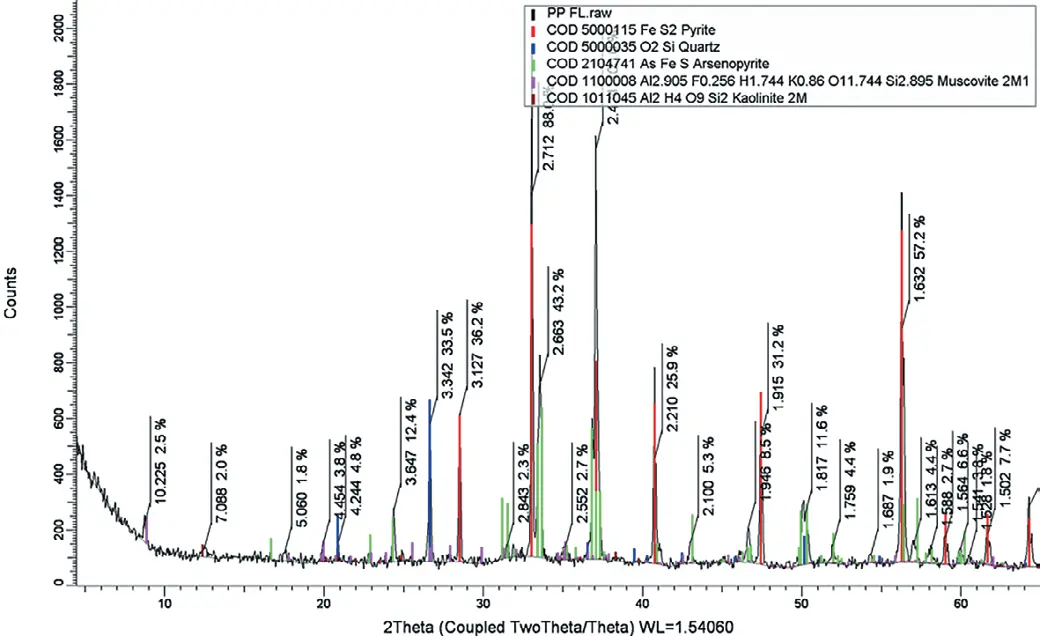

На рис. 5 представлены результаты анализа промпродукта флотации: состав – пирит, кварц, арсенопирит, минерал из группы слюд, как вероятный минерал из группы каолинита (очень слабый 1 пик)

Рис. 5 Результаты анализа промпродукта флотации

Рис. 5 Результаты анализа промпродукта флотации

Fig. 5 Results of the flotation product analysis

Образец хвостов флотации (рис. 6). Состав: кварц, минерал из группы полевых шпатов, доломит, минерал из группы слюд, как вероятные – минерал из группы хлорита (после насыщения пик не сместился) и минерал из группы каолинита.

Рис. 6 Результаты анализа хвостов флотации

Рис. 6 Результаты анализа хвостов флотации

Fig. 6 Results of the flotation tailings analysis

Выводы

Флотационные эксперименты показали, что эффективность флотации повышается при использовании центробежной флотомашины с периферийной разгрузкой концентрата для флотационной перечистки концентрата.

Список литературы

1. Горбунова Т.Г., Фролов Ю.И. Исследование комбинированной технологии доводки флотационных золото- и серебросодержащих концентратов. В кн.: Евсиович А.С. (ред.) Разработка технологии обогащения рудных и россыпных месторождений. Магадан: ВНИИ-1; 1985. С. 3–9.

2. Лодейщиков В.В. Извлечение золота из упорных руд и концентратов. М.: Недра; 1968. 203 с.

3. Чипанин И.В. (ред.) Извлечение золота, алмазов, редких и цветных металлов из руд. М.: Недра; 1970. 383с.

4. Алгебраистова Н.К., Самородский П.Н., Колотушкин Д.М., Прокопьев И.В. Технология извлечения золота из золотосодержащего техногенного сырья. Обогащение руд. 2018;(1):33–37. https://doi.org/10.17580/or.2018.01.06Algebraistova N.K., Samorodskiy P.N., Kolotushkin D.M., Prokopyev I.V. Technology of gold recovery from gold-bearing technogenic raw materials. Obogashchenie Rud. 2018;(1):33–37. (In Russ.) https://doi.org/10.17580/or.2018.01.06

5. Adams M.D. Gold ore processing: Project development and operations. 2nd ed. Elsevier Science; 2016. 980 p.

6. Чантурия В.А., Лавриненко А.А., Краснов Г.Д. Повышение эффективности флотации на основе использования энергетических воздействий. Горный журнал. 2006;(10):48–52. Chanturiya V.A., Lavrinenko A.A., Krasnov G.D. Flotation efficiency rise on the base of usage of power effects. Gornyi Zhurnal.2006;(10):48–52. (In Russ.)

7. Лавриненко А.А., Краснов Г.Д. Современное состояние и основные направления создания флотационной техники. Горный журнал. 2007;(2):108–117.Lavrinenko A.A., Krasnov G.D. Up-to-date state and main directions of creation of flotation equipment. Gornyi Zhurnal. 2007;(2):108–117. (In Russ.)

8. Литвинцев В.С., Банщикова Т.С., Леоненко Н.А., Шокина Л.Н. Создание нетрадиционных технологий извлечения упорных форм золота из минерального сырья техногенных месторождений. Обогащение руд. 2009;(3):11–14.Litvintsev V.S., Banshchikova Т.S., Leonenko N.А., Shokina L.N. Development of non-conventional technologies for recovery of refractory gold forms from mineral raw materials of production-induced deposits. Obogashchenie Rud. 2009;(3):11–14. (In Russ.)

9. Лопатин А.Г., Гирдасова З.М. Разработка технологической схемы для полного выделения свободного золота из проб золотосодержащих песков. В кн.: Исследование вещественного состава, технология обогащения и анализ золотосодержащего сырья. М.; 1971. С. 33–35.

10. Матвеев А.И., Саломатова С.И. Флотация золота на поверхности вращающейся жидкости. Якутск: Изд-во ЯНЦ СО РАН; 2008. 141 с.

11. Salomatova S.I. Finishing of gold-bearing concentrated products. IOP Conference Series: Earth and Environmental Science. 2021;773:012080. https://doi.org/10.1088/1755-1315/773/1/012080