Исследование возможности переработки углеотходов после извлечения гуминовых веществ в сорбенты

Е.В. Ворсина, Т.В. Москаленко, В.А. Михеев

Е.В. Ворсина, Т.В. Москаленко, В.А. Михеев

Институт горного дела Севера им. Н.В. Черского Сибирского отделения Российской академии наук, г. Якутск, Российская Федерация

Russian Mining Industry №4S / 2025 p. 49-53

Резюме: В статье представлены результаты исследования по щелочной активации углеотходов после извлечения гуминовых веществ из бурых углей, показывающие возможность и целесообразность переработки таких отходов в сорбенты, на примере углей Харанорского (Забайкальский край) и Кангаласского (Республика Саха (Якутия)) месторождений. Углеотходы смешивались с гидроксидом калия в соотношениях сухой массы отхода и гидроксида калия равных 0,5 г/г и 1 г/г и подвергались термолизу при различных параметрах проведения процесса. Выявлено, что проведение щелочной активации отходов при температуре 800 °С в течение 60 мин при соотношении сухой массы отхода и гидроксида калия равном 0,5 г/г позволяет получать образцы с адсорбционной активностью по йоду выше 40%. Увеличение времени термолиза отходов из харанорского угля до 90 мин при этих же параметрах позволяет достигать значений адсорбционной активности по йоду около 50%. Полученные в ходе экспериментов значения адсорбционной активности по йоду образцов из отходов после извлечения гуминовых веществ (40–50%) находятся на уровне этого показателя для промышленновыпускаемых марок активного угля.

Ключевые слова: бурый уголь, углеотходы, щелочная активация, углеродные сорбенты, активный уголь, адсорбционная активность по йоду, безотходная технология

Благодарности: Работа выполнена в рамках государственного задания Министерства науки и высшего образования Российской Федерации (тема № 0297-2021-0022, ЕГИСУ НИОКТР № 122011800089-2).

Для цитирования: Ворсина Е.В., Москаленко Т.В., Михеев В.А. Исследование возможности переработки углеотходов после извлечения гуминовых веществ в сорбенты. Горная промышленность. 2025;(4S):49–53. https://doi.org/10.30686/1609-9192-2025-4S-49-53

Информация о статье

Поступила в редакцию: 21.06.2025

Поступила после рецензирования: 13.08.2025

Принята к публикации: 18.08.2025

Информация об авторах

Ворсина Елена Владимировна – кандидат технических наук, доцент, старший научный сотрудник лаборатории комплексного использования углей, Институт горного дела Севера им. Н.В. Черского Сибирского отделения Российской академии наук, г. Якутск, Российская Федерация

Москаленко Татьяна Владимировна – кандидат технических наук, старший научный сотрудник лаборатории комплексного использования углей, Институт горного дела Севера им. Н.В. Черского Сибирского отделения Российской академии наук, г. Якутск, Российская Федерация

Михеев Валерий Александрович – кандидат технических наук, ведущий научный сотрудник лаборатории комплексного использования углей, Институт горного дела Севера им. Н.В. Черского Сибирского отделения Российской академии наук, г. Якутск, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Введение

Вместе с ростом объемов добычи и переработки угля неизбежно происходит накопление и рост огромных масс отходов угольной промышленности. По показателям накопления этих отходов Россия занимает одно из первых мест в мире [1]. Твердые отходы добычи и переработки угля оказывают существенное негативное влияние на все элементы окружающей среды и приводят к серьезным неблагоприятным экологическим последствиям [2].

Отходы производства являются одной из проблем, связанных с устойчивым развитием угольной отрасли, решение которой необходимо поставить в приоритет наряду с развитием глубокой переработки угля и получением продуктов с повышенной добавленной стоимостью. В подавляющем большинстве случаев отходы добычи и переработки углей представляют собой ценное минеральное или органоминеральное сырье для различных отраслей промышленности, переработка которого сокращает расходы традиционного минерального сырья и топлива. Рациональное и эффективное использование природных ресурсов, переработка и сокращение количества отходов – одна из стратегий создания более устойчивой системы, поэтому управление отходами горной промышленности, в том числе угольной отрасли, должно базироваться прежде всего на принципах безотходного производства [3].

Технологии получения гуминовых веществ являются одними из широко развитых технологий переработки бурого угля в России, внедренной в промышленное производство [4]. Объем рынка гуматов в РФ, фактически состоящего из производства с незначительной долей импорта, в 2023 г. составил 74 194 т. Гуминовые вещества (ГВ) выполняют множество функций при формировании почв и почвенного плодородия и наиболее часто используются для производства органоминеральных удобрений и очистки почв от токсичных элементов [5].

Отходы извлечения ГВ могут быть эффективно использованы в различных направлениях: для энергетических целей, для производства полукокса, активных углей (сорбентов) и др. [6]

В настоящее время одним из весьма востребованных продуктов переработки углеродсодержащего сырья являются сорбенты [7–10]. Углеродные сорбенты обладают высокой удельной поверхностью и имеют способность адсорбировать различные вещества из жидкостей и газов. Поэтому исследование целесообразности получения сорбентов из отходов извлечения ГВ как дешевого технологического сырья является весьма важным научно-исследовательским и практическим вопросом, эффективное решение которого позволит реализовать принципы безотходных технологий и комплексного использования угля. Материалы и методы Экспериментальные исследования проводились на отходах, полученных после извлечения ГВ, по способу, разработанному в Институте горного дела Севера им. Н.В. Черского СО РАН (Патент РФ №2174529), из бурых углей Харанорского (Забайкальский край) и Кангаласского (Республика Саха (Якутия)) месторождений.

Сразу после экстракции и осаждения отходы производства гуминовых веществ представляют собой жидкую пасту, которая по мере высыхания становится твердой нерассыпчатой массой. Как и сами бурые угли, так и любые отходы их переработки неоднородны, нестабильны и могут существенно различаться по минеральному и химическому составу. Твердая часть пастообразных углеотходов (ОУ) состоит из частиц остаточного угля, высокомолекулярных гуматов и минерального остатка. Крупность твердых частиц в отходах составляет менее 2 мм. Остаточный уголь легко диспергируется в воде.

Содержание в отходах производства ГВ остаточного угля позволяет предположить, что возможно применение тех же способов активации (парогазового, химического, комбинированного), что и для активации угля, с целью получения углеродных пористых материалов (сорбентов). В экспериментах по получению сорбентов из осадка фильтрации после выделения ГВ применялся метод щелочной активации гидроксидом калия (КОН) на основании того, что отход производства уже имеет эту щелочь в своем составе.

К тому же метод щелочной активации углей с применением в качестве активирующего агента КОН позволяет получить наиболее высокие качественные характеристики получаемых сорбентов [11], что может раскрыть максимальный потенциал применения отхода в качестве сырья для производства сорбентов. В идеале остаточный уголь после экстракции гуминовых веществ должен представлять собой органоминеральный материал, в котором ГВ связаны наиболее прочно и уже не могут вступать в реакцию со щелочью. Но, как показывает практика, за одну экстракцию этого не происходит. Твердый остаток после осаждения или центрифугирования с достаточной эффективностью может быть подвержен экстракции еще 1–2 раза. От количества стадий экстракции зависит и масса образующегося отхода, и, соответственно, масса содержащегося в нем ОУ.

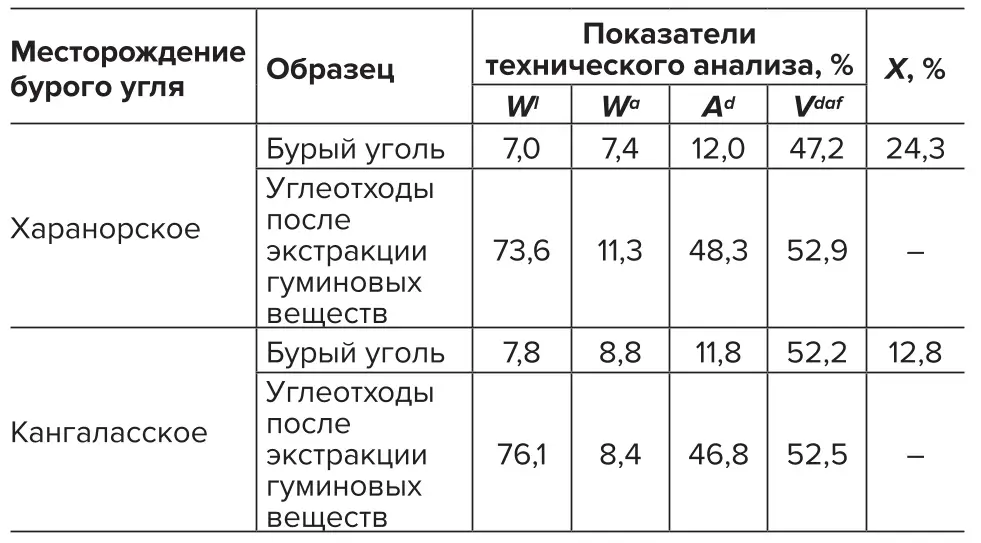

Таблица 1 Технический анализ исходного бурого угля и отходов после экстракции гуминовых веществ

Table 1 Technical analysis of the original brow coal and its waste upon extraction of the humic substances

Исходные характеристики бурых углей Харанорского и Кангаласского месторождений, используемых для экстракции ГВ, а также пастообразного отхода экстракции приведены в табл. 1. При этом определить исходную сорбционную характеристику ОУ, в качестве которой в этой работе применяется адсорбционная активность по йоду, технически не представляется возможным, так как твердый осадок после высушивания пасты легко диспергируется в воде и содержит гуминовые вещества, окрашивающие исследуемый раствор при определении сорбции.

Исследовалась возможность получения сорбентов из отходов экстракции ГВ как в консистенции пасты, так и высушенных до сухого состояния. Гидроксид калия вводили в пастообразный остаточный уголь в твердом виде, перемешивали вручную и оставляли в герметичной таре в течение 2 ч или высушивали до воздушно-сухого состояния. Количество вводимого КОН рассчитывалось в зависимости от заданного вариантом эксперимента соотношения сухой массы пасты и КОН (r, г/г).

Исследования проводились при r = 0,5 и r = 1 г/г, а также без дополнительного введения КОН в остаточный уголь. После обработки ОУ щелочью проводился термолиз этой смеси в муфельной печи в режиме термоудара при заданных вариантом исследования температуре (700 и 800 °С) и продолжительности обработки (30, 60 и 90 мин). Далее полученный продукт остужался при комнатной температуре, дробился при необходимости (при спекании продукта) и промывался. Промывка производилась сначала раствором 0,1% соляной кислоты, затем дистиллированной водой до нейтрального pH смывных вод. Промытый дробленый сорбент высушивался до воздушно-сухого состояния в лабораторных условиях, после чего проводилось определение показателей технического анализа и адсорбционной активности по йоду.

Результаты и их обсуждение

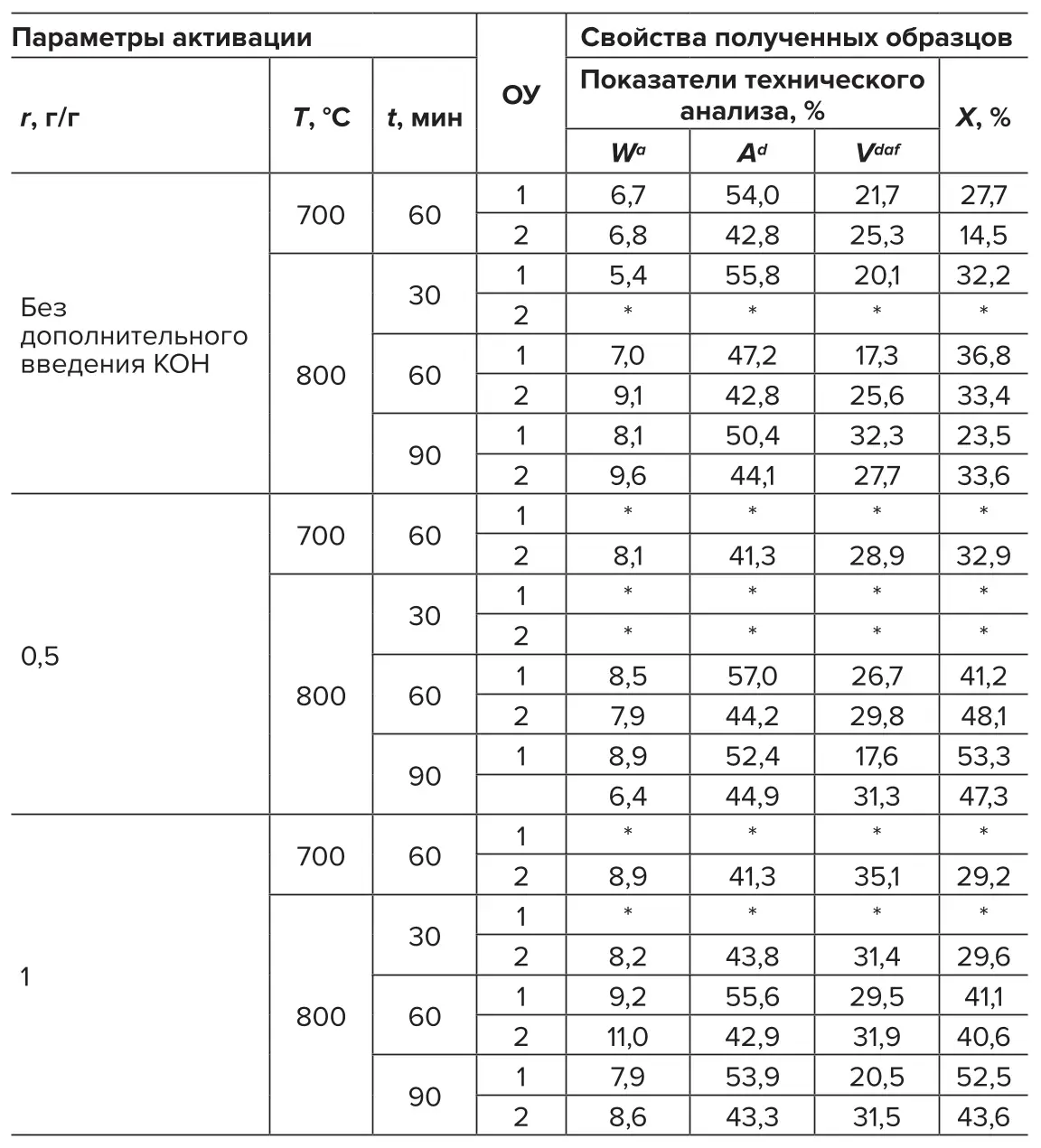

Качественные характеристики и адсорбционная активность по йоду (Х) образцов, полученных в результате щелочной активации ОУ после экстракции ГВ без предварительного его высушивания (т.е. в виде пасты), приведены в табл. 2. В табл. 2 внесены образцы (отмечены в таблице*), полученные в серии экспериментов (или в одном эксперименте из серии) при заданных параметрах (температуре и продолжительности термолиза, соотношения сухой массы осадка фильтрации и КОН), в которых ОУ не удалось карбонизировать.

Таблица 2 Результаты экспериментов щелочной активации пастообразного углеотхода от экстракции гуминовых веществ

Table 2 Key test results of alkaline activation of the paste-like waste from extraction of the humic substances

Некарбонизированные образцы при промывке ведут себя как сухие гуматы – легко растворяются в воде и стекают слабонасыщенным раствором. По данным табл. 2 видно, что наибольшее число некарбонизированных образцов получено при продолжительности термолиза 30 мин. При продолжительности термолиза 90 мин без дополнительного введения КОН в ОУ из харанорского угля адсорбционная активность по йоду полученного образца значительно ниже (на 36%) в сравнении с величиной варианта с продолжительностью термолиза 60 мин. При тех же условиях вариантов сравнения проведения термолиза ОУ из кангаласского угля значения Х остались на одном уровне (Х = 33,4 % и Х = 33,6%). При добавлении КОН при r = 0,5 г/г и r = 1 г/г увеличение Х происходило только на харанорском угле, а на кангаласском величина Х оставалась приблизительно на том же уровне.

Поэтому эксперименты, в которых ОУ предварительно высушивался, проводились только при продолжительности термолиза 60 мин и температуре 700 и 800 °С. Результаты этих серий экспериментов приведены в табл. 3.

Таблица 3 Результаты экспериментов щелочной активации предварительно высушенного углеотхода от экстракции гуминовых веществ

Table 3 Key test results of alkaline activation of the dry waste from extraction of the humic substances

По результатам экспериментов с предварительно высушенным ОУ, полученный продукт не карбонизировался при t = 60 мин, T = 700 °С без дополнительного введения КОН. По данным табл. 2 видно, что при T = 700 °С тоже наблюдались такие результаты, следовательно, применение данной температуры термолиза нерационально, т.к. есть вероятность, что ОУ не карбонизируется.

Вместе с тем видно, что адсорбционная активность по йоду полученных продуктов из предварительно высушенного ОУ значительно ниже, чем при получении сорбентов непосредственно из пастообразного ОУ. Разница в значениях величин адсорбционной активности по йоду при T = 800 °С по всем вариантам колеблется от 6,1 до 10,2%.

Минимальное требование к адсорбционной активности по йоду Х промышленно выпускаемых сорбентов для очистки водной фазы составляет 30% (марки ДАК, ДАК-5).

По данным табл. 2 видно, что при T = 700 °С значения Х всех полученных образцов ниже 30% (исключение составляет образец из ОУ кангаласского угля при r = 0,5 г/г, t = 60 мин, где Х = 32,9%).

Таким образом, учитывая все вышесказанное, оптимальными параметрами процесса получения сорбентов из ОУ харанорского и кангаласского бурых углей являются: проведение щелочной активации пастообразного ОУ при r = 0,5 г/г, t = 60 мин, T = 800 °С. При таких параметрах проведения процесса получены образцы с Х ≥ 40%, что удовлетворяет требованиям к минимальному значению адсорбционной активности по йоду марок ДАК, ДАК-5.

Продолжительность термолиза ОУ из харанорского угля может быть увеличена до 90 мин с целью получения значения Х около 50%. Значения адсорбционной активности по йоду 40–50% находятся на уровне этого показателя сорбентов, получаемых из бурого угля методом парогазовой активации [12], а также промышленно-выпускаемых марок, таких как ДАК, ДАК-5 (Х ≥ 30%), КДС, КДС-О, КДС-А, ОУ-А, ОУ-Б, ОУ-В, БАУ, БАУ-К (Х ≥ 30%) и БАУ-Ац (Х ≥ 50%).

Заключение

Производство гуминовых веществ связано с образованием большого количества отходов. Решение вопроса их утилизации и последующего использования позволит реализовать такой принцип безотходного и малоотходного производства, как комплексное использование угля как ценного природного ресурса.

Производство сорбентов можно рассматривать как один из перспективных способов утилизации отходов извлечения ГВ и других углесодержащих отходов угольной промышленности. Проведенные экспериментальные исследования по щелочной активации отходов, образующихся после выделения гуминовых веществ из харанорского и кангаласского бурых углей, показали возможность переработки этих отходов в сорбенты. Для получения сорбентов с адсорбционной активностью по йоду Х ≥ 40% пастообразный осадок фильтрации подвергается термолизу в режиме термоудара и щелочной активации при параметрах: r = 0,5 г/г, T = 800 °С в течение t = 60 мин. Увеличение времени термолиза отходов из харанорского угля при щелочной активации при этих же параметрах до t = 90 мин позволяет достигать значений адсорбционной активности по йоду около 50%. Значения адсорбционной активности по йоду 40–50% находятся на уровне этого показателя для промышленно-выпускаемых марок активного угля.

Список литературы

1. Kuznetsov P.N., Ilyushetchkin A., Chupin D., Sukhorukova M. Coal industry and the use of coal in the Russian Federation. In: Osborne D. (ed.) The Coal Handbook (Second edition): Towards Cleaner Coal Utilization. Elsevier Ltd.; 2023, pp. 301–320. https://doi.org/10.1016/B978-0-12-824327-5.00003-X

2. Харионовский А.А., Гришин В.Ю., Коликов К.С., Удалова Н.П. Проблемы использования отходов угледобычи. Горный информационно-аналитический бюллетень. 2021;(10-1):45–55. https://doi.org/10.25018/0236_1493_2021_101_0_45Harionovskij A.A., Grishin V.Yu., Kolikov K.S., Udalova N.P. Problems of using coal mining waste. Mining Informational and Analytical Bulletin. 2021;(10-1):45–55. (In Russ.) https://doi.org/10.25018/0236_1493_2021_101_0_45

3. Москаленко Т.В., Ворсина Е.В. Управление отходами горной промышленности как элемент устойчивого развития Республики Саха (Якутия). Вестник Иркутского государственного технического университета. 2014;(10):98–102. Режим доступа: https://journals.istu.edu/vestnik_irgtu/journals/2014/10/articles/15 (дата обращения: 27.06.2025).Moskalenko T.V., Vorsina E.V. Mining industry waste management as an element of Sakha Republic (Yakutia) sustainable development. Proceedings of Irkutsk State Technical University. 2014;(10):98–102. (In Russ.) Available at: https://journals.istu.edu/vestnik_irgtu/journals/2014/10/articles/15 (accessed: 27.06.2025).

4. Фазылов С.Д., Сатпаева Ж.Б., Нуркенов О.А., Карипова Г.Ж., Мулдахметов М.З., Животова Т.С., Мукашев А.Б. Новые перспективы нетопливного использования химического потенциала бурых и некондиционных углей. Научное обозрение. Технические науки. 2016;(4):101–106. Режим доступа: https://science-engineering.ru/ru/article/view?id=1104 (дата обращения: 27.06.2025).Fazylov S.D., Satpaeva Zh.B., Nurkenov O.A., Karipova G.Zh., Muldakhmetov M.Z., Zhivotova T.S., Mukashev A.B. New prospects of non-fuel use of chemical potential of brown and substandard coal. Scientific Review. Technical Science. 2016;(4):101–106. (In Russ.) Available at: https://science-engineering.ru/ru/article/view?id=1104 (accessed: 27.06.2025).

5. Копп Д.Д., Портнова А.В., Фарберова Е.А. Разработка методов переработки бурого угля. Вестник Пермского национального исследовательского политехнического университета. Химическая технология и биотехнология.2019;(4):133–146. https://doi.org/10.15593/2224-9400/2019.4.12Kopp D.D., Portnova A.V., Farberova E.A. Development of brown coal conversion methods. PNRPU Bulletin. Chemical Technology and Biotechnology. 2019;(4):133–146. (In Russ.) https://doi.org/10.15593/2224-9400/2019.4.12

6. Антонинова Н.Ю., Собенин А.В., Усманов А.И., Горбунов А.А. Обоснование возможности применения отходов производства гуминовых препаратов для очистки сточных вод от металлов (Cd2+, Zn2+, Mg2+, Cu2+) с целью разработки эффективных мероприятий по экологической реабилитации. Записки Горного института. 2024;267:421–432. Режим доступа: https://pmi.spmi.ru/pmi/article/view/16377 (дата обращения: 27.06.2025).Antoninova N.Y., Sobenin A.V., Usmanov A.I., Gorbunov A.A. Rationale for a possibility of using humic preparations production waste for wastewater purification from metals (Cd2+, Zn2+, Mg2+, Cu2+) aimed at developing efficient measures on environmental rehabilitation. Journal of Mining Institute. 2024;267:421–432. Available at: https://pmi.spmi.ru/pmi/article/view/16377 (accessed: 27.06.2025).

7. Suliman M.A., Sajid M., Nazal M.K., Islam Md.A. Carbon-based materials as promising sorbents for analytical sample preparation: Recent advances and trends in extraction of toxic metal pollutants from various media. TrAC Trends in Analytical Chemistry. 2023;167:117265. https://doi.org/10.1016/j.trac.2023.117265

8. M.-H. Zhao, X. Bai, X. Fan, Y. Li, Yi Liu, J.-L. Huang et al. Removal behaviors of phenol from aqueous solution using industrial coal sludge-derived porous carbon sorbent. Journal of Molecular Liquids. 2023;385:122427. https://doi.org/10.1016/j.molliq.2023.122427

9. Kabiri S., Navarro D.A., Hamad S.A., Grimison C., Higgins C.P., Mueller J.F. et al. Physical and chemical properties of carbonbased sorbents that affect the removal of per- and polyfluoroalkyl substances from solution and soil. Science of The Total Environment. 2023;875:162653. https://doi.org/10.1016/j.scitotenv.2023.162653

10. Song W.-G., Zeng H.-J., Wang B., Huang X.-H., Li X.-M., Sun G.-H. A review of low-rank coal-based carbon materials. New Carbon Materials. 2024;39(4):611–632. https://doi.org/10.1016/S1872-5805(24)60872-3

11. Vorsina E.V., Moskalenko T.V., Mikheev V.A. The generation of absorption qualities of lignite absorbents under conditions of alkali activation. IOP Conference Series: Earth and Environmental Science. 2020;459:052056. https://doi.org/10.1088/1755-1315/459/5/052056

12. Ворсина Е.В., Москаленко Т.В., Михеев В.А. Технологическая схема проведения парогазовой активации бурого угля. Горный информационно-аналитический бюллетень. 2024;(7-1):137–147. Vorsina E.V., Moskalenko T.V., Mikheev V.A. Technological scheme for steam-gas activation of brown coal. Mining Informational and Analytical Bulletin. 2024;(7-1):137–147. (In Russ.)