Оценка конструкции козырька самосвала посредством виртуального испытания FOPS в CAE Fidesys

Д.М. Дубинкин1, А.В. Ялышев1, М.А. Соннов2

Д.М. Дубинкин1, А.В. Ялышев1, М.А. Соннов2

1 Кузбасский государственный технический университет имени Т.Ф. Горбачева, г. Кемерово, Российская Федерация

2 ООО «Фидесис», г. Москва, Российская Федерация

Russian Mining Industry №5/ 2025 p. 64-68

Резюме: В исследовании оценивается прочность конструкции козырька при ударном воздействии путём оценки величины остаточной деформации. Оценка основана на испытаниях FOPS (ГОСТ ISO 3449–2014). Традиционные методы предполагают испытания полноразмерных прототипов, которые после ударов деформируются, что делает их непригодными для дальнейшего использования и увеличивает затраты. Необходимость создания отдельных образцов для каждого теста замедляет процесс разработки, подчёркивая актуальность внедрения альтернативных методов, таких как виртуальное моделирование. В статье представлены виртуальные испытания козырька карьерного самосвала на соответствие требованиям FOPS с использованием отечественной CAE-платформы Fidesys. Разработана модель козырька для виртуальных испытаний. Проведены испытания на соответствие требованиям стандарта на основе данных напряжений и величин пластических деформаций. Полученные данные дают возможность оптимизации параметров конструкции козырька для снижения массы без потери защитных свойств. Исследование подтверждает возможность применения конечно-элементного анализа для оценки соответствия требованиям FOPS на этапе проектирования. Предложено развитие метода испытаний с учётом особенностей эксплуатации карьерных самосвалов.

Ключевые слова: Fidesys, виртуальное моделирование, численное моделирование; карьерный самосвал, FOPS, грузовая платформа

Благодарности: Работа выполнена при финансовой поддержке Министерства науки и высшего образования Российской Федерации по соглашению от 30.09.2022 г. №075-15-2022-1198 с ФГБОУ ВО «Кузбасский государственный технический университет имени Т.Ф. Горбачева» Комплексной научно-технической программы полного инновационного цикла «Разработка и внедрение комплекса технологий в областях разведки и добычи твердых полезных ископаемых, обеспечения промышленной безопасности, биоремедиации, создания новых продуктов глубокой переработки из угольного сырья при последовательном снижении экологической нагрузки на окружающую среду и рисков для жизни населения» (КНТП «Чистый уголь – Зеленый Кузбасс»), утвержденной распоряжением Правительства Российской Федерации от 11 мая 2022 г. №1144-р в рамках реализации мероприятия «Разработка и создание беспилотного карьерного самосвала челночного типа грузоподъемностью 220 тонн» в части выполнения научно-исследовательских и опытно-конструкторских работ.

Для цитирования: Дубинкин Д.М., Ялышев А.В., Соннов М.А. Оценка конструкции козырька самосвала посредством виртуального испытания FOPS в CAE Fidesys. Горная промышленность. 2025;(5):64–68. https://doi.org/10.30686/1609-9192-2025-5-64-68

Информация о статье

Поступила в редакцию: 29.05.2025

Поступила после рецензирования: 10.07.2025

Принята к публикации: 22.07.2025

Информация об авторах

Дубинкин Дмитрий Михайлович – кандидат технических наук, доцент, Кузбасский государственный технический университет имени Т.Ф. Горбачева, г. Кемерово, Российская Федерация; https://orcid.org/0000-0002-8193-9794 ; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Ялышев Алексей Витальевич – младший научный сотрудник научного центра цифровых технологий, Кузбасский государственный технический университет имени Т.Ф. Горбачева, г. Кемерово, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Соннов Максим Александрович – действительный член Академии горных наук, заместитель генерального директора ООО «Фидесис», г. Москва, Российская Федерация; https://orcid.org/0009-0004-3932-5571 , Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Введение

В условиях высокой конкуренции на рынке горной техники скорость вывода новых продуктов приобретает стратегическое значение [1; 2]. При разработке новых конструкций требуется соблюдение ряда обоснованных требований, сложившихся в горном деле. Современные требования к защитным конструкциям горных машин, в том числе и карьерных самосвалов (КС), включают испытания FOPS (Falling Object Protective Structure), регламентируемые требованиями ГОСТ ISO 3449–20141. Под FOPS подразумевается некая конструкция, обеспечивающая защиту оператора от падающих предметов. Испытания позволяют оценить способность защитных конструкций, в рассматриваемом случае – козырька грузовой платформы (ГП) КС [3], выдержит ли он ударные нагрузки от падающих предметов при сохранении достаточной геометрической целостности. Данный стандарт может быть применим и к другим горным машинам, работающим в различных горно-геологических условиях.

Традиционные методы проверки соответствия требованиям испытаний FOPS требуют изготовления полноразмерных прототипов, подвергаемых удару падающими предметами, что зачастую приводит к значительным деформациям. В таких случаях испытания приводят к нарушению конструкции что делает невозможным её дальнейшее использование. Реализация подобных испытаний в натуре требует создания отдельных испытательных прототипов, в случае грузовой платформы – отдельного козырька.

Ввиду этого натурные испытания могут быть весьма экономически и трудозатратны. Для того чтобы решить эту проблему и сократить затраты на испытания, предлагается использовать виртуальные испытания электронной модели. В отличие от натурных виртуальные испытания не требуют создания реального прототипа. Согласно ГОСТ Р 57412–2014 виртуальные испытания определяются как численное моделирование, воспроизводящее реальные физические процессы на основе численных математических моделей и методов конечно-элементного анализа2. Виртуальные испытания зарекомендовали себя и являются довольно распространёнными в автомобилестроении и горном машиностроении [4–6].

Виртуальные испытания позволяют не только избежать разрушения прототипа, но и совершать многократные тесты с различными параметрами, оптимизируя конструкцию на ранних этапах проектирования [7]. Исходя из этого проведение виртуальных испытаний является обоснованным, так как позволяет снизить стоимость разработки и улучшить её характеристики.

Цель данной работы – провести виртуальные испытания FOPS конструкции козырька карьерного самосвала. Для оценки конструкции козырька самосвала посредством виртуальных испытаний необходимо:

1. Разработать модель козырька на основе граничных условий.

2. Сформировать расчётные случаи.

3. Разработать виртуальную модель на основе стандарта испытаний.

4. Проанализировать результаты и составить критерии для оценки конструкций козырька.

Методы

Для проведения виртуальных испытаний требуется специальное программное обеспечение, моделирующее некоторые физические процессы на основе численных математических моделей, например, на основе конечно-элементного анализа. В качестве такого обеспечения использовалась отечественная CAE платформа Fidesys [8; 9]. Геометрия козырька сформирована для моделирования на основе ее конструктивных особенностей и методики проведения испытаний FOPS.

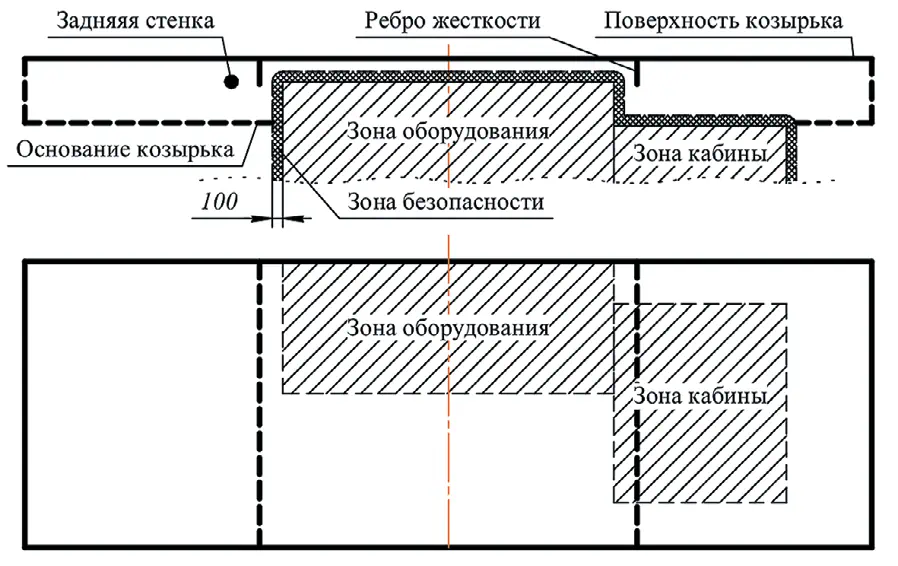

Методика предусматривает определение проникновения элементов FOPS в объем ограничения деформации (DVL). В общем случае под объемом ограничения подразумевается геометрический объём, соответствующий антропометрическим данным оператора. В данной работе предлагается расширить этот объём с учётом специфики работы карьерного самосвала [10], включив в DVL кабину целиком, а также необходимое для функционирования оборудование, находящееся на палубе (шкафы управления, система питания воздухом и т.п.). Чтобы наверняка исключить проникновение козырька в ограничивающие зоны в процессе эксплуатации, примем зону безопасности 100 мм как ограничивающее для поверхности козырька. Таким образом, в общем случае конструкция козырька имеет следующий вид (рис. 1).

Рис. 1 Схема козырька

Рис. 1 Схема козырька

Fig. 1 Canopy layout

Основание козырька и его задняя стенка ограничены геометрией платформы карьерного самосвала, сама же поверхность козырька должна закрывать кабину и оборудование, находящееся на палубе, для того чтобы поддерживать поверхность козырька от провисания, предусмотрены ребра жёсткости. Общие ограничения по габаритам, ограничения по поверхностям индивидуальны для каждого КС. На основе общей конструкции и вышеописанных граничных зон была сформирована конструктивная схема козырька самосвала для виртуальных испытаний.

Расчётные случаи

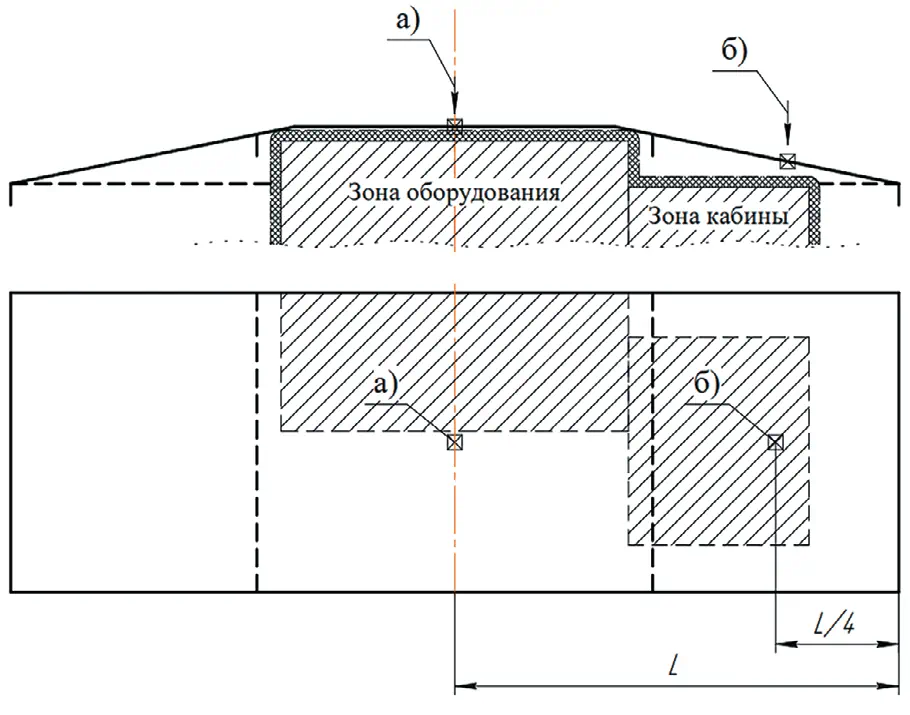

Согласно ГОСТ ISO 3449–2014 место удара стандартного предмета для каждой площади выбирается таким образом, чтобы вызвать наибольшую деформацию сверху, частично сверху или тангенциально на верхней горизонтальной проекции с наименее возможным расстоянием от центроида и вне площади любого конструктивного элемента, под конструктивными элементами в нашем случае понимаются передняя стенка и ребра жёсткости. Исходя из этих требований определены места удара, которые отмечены на рис. 2.

Рис. 2 Конструктивная схема козырька трапециевидной формы: а – удар по центру над оборудованием; б – удар по краю над кабиной

Рис. 2 Конструктивная схема козырька трапециевидной формы: а – удар по центру над оборудованием; б – удар по краю над кабиной

Fig. 2 Structural layout of a trapezoidal canopy: a – impact point in the center above the equipment; б – impact point at the edge above the cabin

Длина L = 4 м, на схеме также показаны места удара стандартным объектом. Козырёк как FOPS должен обеспечивать защиту от стандартного предмета цилиндрической формы, имеющего энергию не менее 11600 Дж. Энергию падающего тела можно вычислить по формуле:

![]()

где v – скорость стандартного предмета перед ударом; m – масса стандартного предмета.

Масса стандартного предмета задаётся стандартом и равна 227 кг. Отсюда скорость v стандартного предмета должна быть не менее 10,1 м/с перед ударом о поверхность козырька.

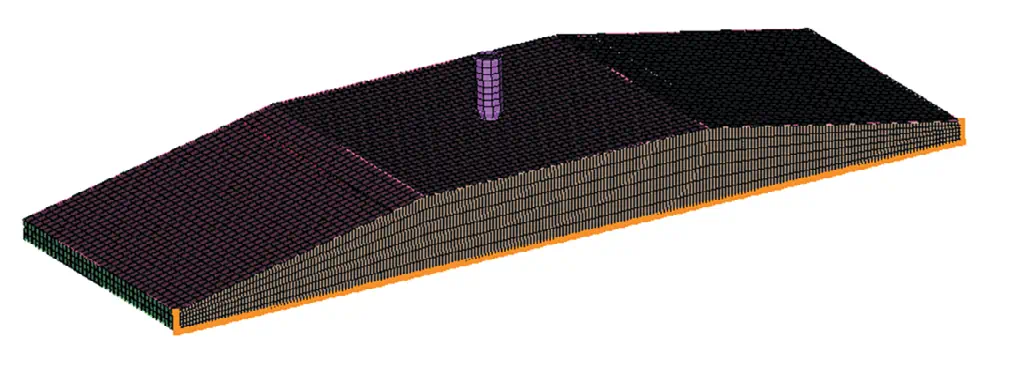

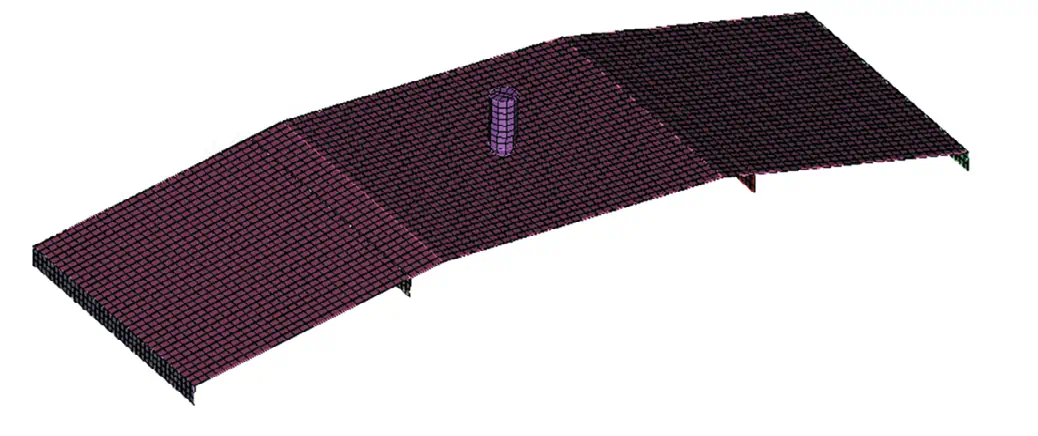

Виртуальная модель

Виртуальная модель козырька была сформирована на основе ранее полученных конструктивных схем. Толщина конструктивных элементов козырька принята 6 мм. Геометрия была разбита на объёмную сетку с целевым размером – 50 мм (рис. 3).

Рис. 3 Виртуальная модель козырька

Рис. 3 Виртуальная модель козырька

Fig. 3 A virtual model of the canopy

Рис. 4 Ограничения перемещения

Рис. 4 Ограничения перемещения

Fig. 4 Displacement constraints

В качестве материала и стандартного предмета взята сталь из библиотеки Fidesys 10ХСНД. Ограничения по перемещению для козырька заданы в виде заделки по внешним краям передней стенки (рис. 4).

Обозначены контактирующие поверхности, верхняя грань козырька и нижняя грань стандартного предмета.

Контакт общий MPC с коэффициентом трения 0,3.

Начальные условия моделирования – скорость, заданная стандартному предмету, равна 10,1 м/c. Сила тяжести 9,81 м/с.

Решение выполнялось с учётом пластичности материала по неявной схеме ввиду особенности решателя, целевой интервал шага в 0,01 с может немного отличаться по времени.

Результаты

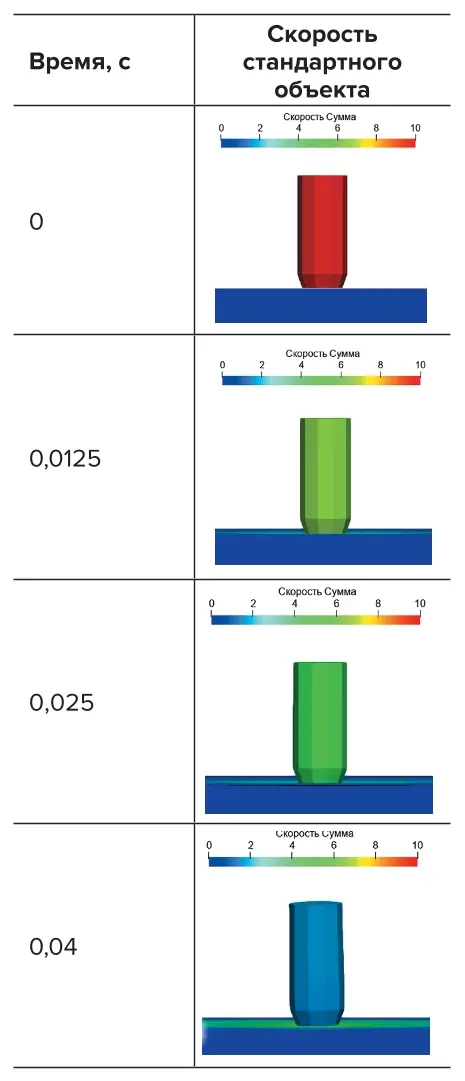

Рассмотрим процесс соударения для общего понимания процесса деформации козырька, используя постпроцессор FidesysViewer. Полученный результат представим в виде кинограммы (табл. 1).

Таблица 1 Значения напряженнодеформированного состояния в моделях козырька

Table 1 The stress-strain state values in the canopy models

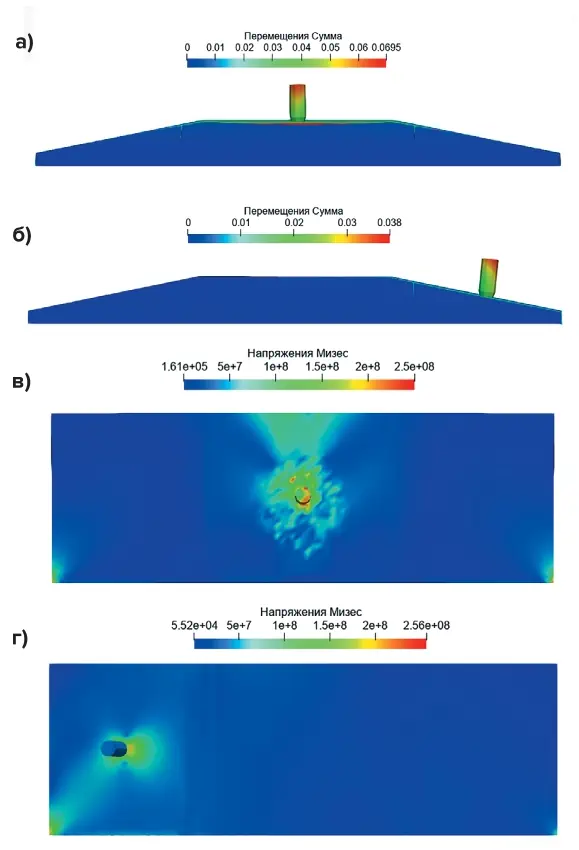

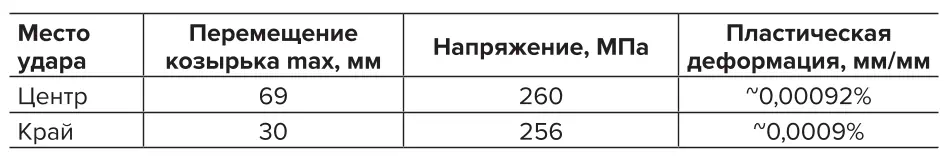

Время, за которое стандартный объект передаёт основную часть кинетической энергии, 0,04 с, оно же примерно совпадает с максимальными перемещениями. Приведём результаты напряжённо-деформированного состояния в момент удара стандартным объектом по козырьку в момент наибольших перемещений (рис. 5).

Рис. 5 Картина напряженнодеформированного состояния: а – удар по центру перемещения; б – удар по центру напряжения; в – удар по краю перемещения; г – удар по краю напряжения

Рис. 5 Картина напряженнодеформированного состояния: а – удар по центру перемещения; б – удар по центру напряжения; в – удар по краю перемещения; г – удар по краю напряжения

Fig. 5 Visualization of the stress-strain state: a – impact point in the center, displacement; б – impact point in the center, stress; в – impact point at the edge, displacement; г – impact point at the edge, stress

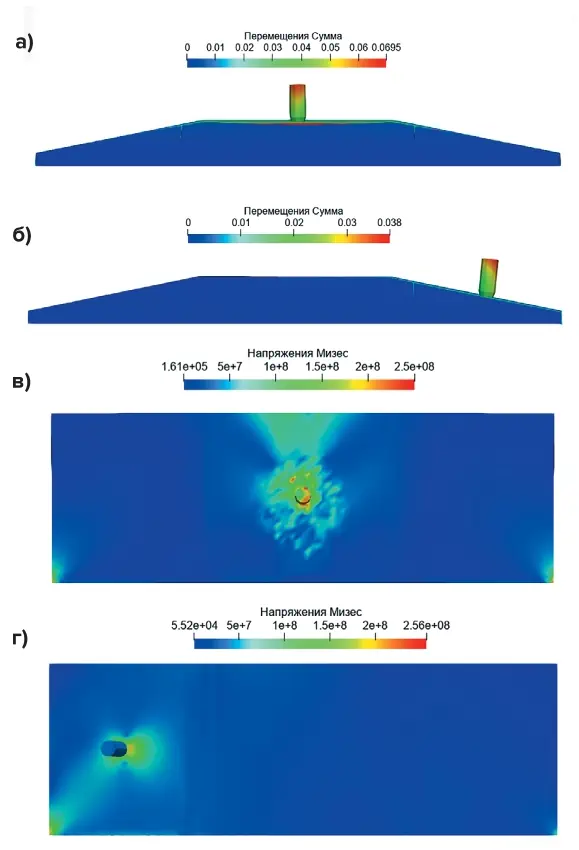

Так как CAE Fidesys является безразмерным решателем, на изображениях не указана размерность. Чтобы оценить численные показатели конструкции, приведём значения напряжений в момент максимальных значений перемещений (max) и остаточных деформаций, полученных в результате моделирования, в табл. 2.

Таблица 2 Значения напряженно-деформированного состояния в моделях козырька

Table 2 Values of the stress-strain state in the canopy models

Согласно заданной расчётной модели максимальные значения перемещений для козырька составили 69 мм, что находится в зоне безопасных <100 мм перемещений. Большие напряжения, возникающие в начале удара, имеют локальное распределение и сосредоточены непосредственно в зоне удара, вызывая пластические деформации до 0,001%.

По результатам моделирования представленная в расчёте конструкция козырька способна обеспечить безопасность при ударе стандартным предметом. Дальнейшая оптимизация может быть направлена на уменьшение толщины поверхности козырька с целью снижения увеличения грузоподъёмности платформы [11].

Заключение

Таким образом, виртуальные испытания FOPS дают основания для оценки конструкции и возможность снизить затраты на проведение испытаний. Виртуальные испытания в CAE Fidesys могут быть эффективной альтернативой традиционным натурным испытаниям, позволяя оценить большее количество вариантов конструкции с меньшим количеством затрат на разработку. Возможность получения таких результатов позволяет оптимизировать конструкцию на ранних стадиях разработки.

Помимо этого, виртуальные испытания могут быть намного более вариативными для постановки расчётных задач, так как реальная практика эксплуатации может отличаться от расчётных случаев ввиду большей массы кусков породы и их заострённой формы (рис. 6).

Рис. 6 Кусок породы, лежащий на палубе CAT 794 после разрушения защитного козырька

Рис. 6 Кусок породы, лежащий на палубе CAT 794 после разрушения защитного козырька

Fig. 6 A piece of rock on the deck of the CAT 794 after the protective canopy destruction

Поэтому стоит отметить, что испытания FOPS по ГОСТ ISO 3449–2014 можно назвать достаточно щадящими в контексте козырьков грузовых платформ и их реальных условий эксплуатации. Но развитие и расширение данной методики испытаний с учётом специфики эксплуатации карьерной техники поможет сделать её эксплуатацию более безопасной.

Список литературы

1. Ялышев А.В. Необходимость создания грузовой платформы для аккумуляторного карьерного самосвала. В кн.: Дубинкин Д.М. (ред.) Инновации в информационных технологиях, машиностроении и автотранспорте: cб. материалов 6-й Междунар. науч.-практ. конф., г. Кемерово, 30 нояб.–1 дек. 2022 г. Кемерово: КузГТУ; 2022. С. 706–710.

2. Dubinkin D. Design development of autonomous mining dump trucks. E3S Web of Conferences. 2023;402:10022. https://doi.org/10.1051/e3sconf/202340210022

3. Дубинкин Д.М., Ялышев А.В. Подход к формированию геометрии продольного сечения грузовой платформы. В кн.: Хорешок А.А. (ред.) Природные и интеллектуальные ресурсы Сибири. Сибресурс 2022: сб. материалов 19-й Междунар. науч.-практ. конф., г. Кемерово, 23–24 нояб. 2022 г. Кемерово: КузГТУ; 2022. С. 407.1–407.7.

4. Шмелев А.В., Лисовский Э.В., Короткий В.С. Основы методики виртуального моделирования испытаний кабин грузовых автомобилей по требованиям пассивной безопасности. Механика машин, механизмов и материалов. 2015;(3):64–72. Режим доступа: https://www.mmmm.by/ru/readers/archive-room?layout=edit&id=624 (дата обращения: 18.03.2025). Shmelev A.V., Lisovski E.V., Korotki V.S. Basics of the computer simulation procedure for commercial vehicle cab passive safety testing. Mechanics of Machines, Mechanisms and Materials. 2015;(3):64–72. (In Russ.) Available at: https://www.mmmm.by/ru/readers/archive-room?layout=edit&id=624 (accessed: 18.03.2025).

5. Karliński J., Rusiński E., Smolnicki T. Protective structures for construction and mining machine operators. Automation in Construction. 2008;17(3):232–244. https://doi.org/10.1016/j.autcon.2007.05.008

6. Gomathinayagam A., Stephen P.A., Babu S., Keshava K. Simulation of falling object protective structure testing of earth moving equipment cabin. In: Chakrabarti A. (ed.) Research into Design for a Connected World. Smart Innovation, Systems and Technologies, vol 134. Singapore: Springer; 2019, pp. 203–213. https://doi.org/10.1007/978-981-13-5974-3_18

7. Высоцкий М.С., Багаев Е.А., Баулин С.С., Ковеня А.С., Куцеволов В.А. Виртуальные испытания – инструмент оценки безопасности конструкций АТС. Автомобильная промышленность. 2011;(2):38–40. Vysotsky M.S., Bagaev E.A., Baulin S.S., Kovenya A.S., Kutsevolov V.A. Virtual testing - a tool to assess the safety of vehicles. Avtomobilnaya Promyshlennost. 2011;(2):38–40. (In Russ.)

8. Решетников Д.С., Сабирова М.А., Ахатов М.А. Обзор программного обеспечения для расчета пластической деформации металлических материалов методами ОМД. В кн.: Быстрозакаленные материалы и покрытия: материалы 20-й Междунар. науч.-техн. конф., г. Москва, 17–18 окт. 2023 г. М.: Пробел-2000; 2023. С. 322–333.

9. Левин В.А. Реализация моделей поэтапного нагружения тел при конечных деформациях в промышленном пакете «Фидесис». В кн.: 12-й Всероссийский съезд по фундаментальным проблемам теоретической и прикладной механики, г. Уфа, 19–24 авг. 2019 г. Уфа: БашГУ; 2019. Т. 3. С. 127–129.

10. Ялышев А.В., Дубинкин Д.М. Обзор эксплуатируемых кузовов карьерных самосвалов с задней разгрузкой. В кн.: Россия молодая: сб. материалов 13-й Всерос. науч.-практ. конф. с междунар. участием, г. Кемерово, 20–23 апр. 2021 г. Кемерово: КузГТУ; 2021. С. 10308.1–10308.8.

11. Дубинкин Д.М, Ялышев А.В., Исмаилова Ш.Я. Тенденции развития грузовых платформ карьерных самосвалов. Горная промышленность. 2023;(3):72–76. https://doi.org/10.30686/1609-9192-2023-3-72-76 Dubinkin D.M., Yalyshev A.V., Ismailova Sh.Ya. Trends in the development of unmanned mining dump trucks. Russian Mining Industry. 2023;(3):72–76. https://doi.org/10.30686/1609-9192-2023-3-72-76