Районирование месторождений полезных ископаемых по показателю крепости, определяемому через энергоемкость бурения скважин

Агарков И.Б.1,2, Крючков И.С.1,2, Стороженко Е.А.1, Игнатенко И.М.2

Агарков И.Б.1,2, Крючков И.С.1,2, Стороженко Е.А.1, Игнатенко И.М.2

1 ОАО «ВИОГЕМ», г. Белгород, Российская Федерация

2 Белгородский государственный национальный исследовательский университет, г. Белгород, Российская Федерация

Горная Промышленность №5S/ 2025 p. 107–114

Резюме: Использование показателя энергоёмкости бурения для определения коэффициента крепости массива позволяет оперативно оценивать участки с недостаточной геомеханической изученностью, что способствует оптимизации буровзрывных работ. Это достигается за счёт нормирования параметров бурения на этапе проектирования и их последующей корректировки в соответствии с ожидаемыми физико-механическими свойствами пород с целью обеспечения требуемой крупности куска взорванной горной массы. Авторы предлагают инновационный подход, основанный на автоматизированной обработке телеметрических данных, получаемых с буровых станков в режиме реального времени. В работе детально рассмотрены этапы статистической фильтрации данных для исключения ураганных значений, расчёт энергоёмкости бурения с использованием калибровочных коэффициентов, а также построение блочных моделей распределения энергоёмкости и крепости пород. На основании проведённого исследования установлено, что применение плавающего корреляционного коэффициента позволяет объединять телеметрические данные, собранные с разных типов буровых установок, что, в свою очередь, дает возможность вести единую базу данных телеметрии, обеспечивая высокую детальность зонирования массива по энергоемкости. В перспективе энергоемкость бурения скважин может найти свое применение для расчета оптимального удельного расхода взрывчатых веществ по скважинам, обеспечивающего требуемый фабрикой кондиционный размер куска во взорванной массе при минимальном объеме взрывчатки, что повысит экономическую эффективность буровзрывных работ.

Ключевые слова: энергоёмкость бурения, коэффициент крепости, открытые горные работы, буримость, буровзрывные работ, телеметрия буровых станков, оптимизация бурения, оптимизация взрывания

Для цитирования: Агарков И.Б., Крючков И.С., Стороженко Е.А., Игнатенко И.М. Районирование месторождений полезных ископаемых по показателю крепости, определяемому через энергоемкость бурения скважин. Горная промышленность. 2025;(5S):107–114. https://doi.org/10.30686/1609-9192-2025-5S-107-114

Информация о статье

Поступила в редакцию: 29.08.2025

Поступила после рецензирования: 09.10.2025

Принята к публикации: 10.10.2025

Информация об авторах

Агарков Иван Борисович – заведующий лабораторией горнопромышленной геологии, Всероссийский научно-исследовательский институт по осушению месторождений полезных ископаемых, защите инженерных сооружений от обводнения, специальным горным работам, геомеханике, геофизике, гидротехнике, геологии и маркшейдерскому делу (ОАО «ВИОГЕМ»); старший преподаватель, Белгородский государственный национальный исследовательский университет, г. Белгород, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Крючков Иван Сергеевич – младший научный сотрудник, Всероссийский научно-исследовательский институт по осушению месторождений полезных ископаемых, защите инженерных сооружений от обводнения, специальным горным работам, геомеханике, геофизике, гидротехнике, геологии и маркшейдерскому делу (ОАО «ВИОГЕМ»); преподаватель, Белгородский государственный национальный исследовательский университет, г. Белгород, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Стороженко Екатерина Алексеевна – инженер, Всероссийский научно-исследовательский институт по осушению месторождений полезных ископаемых, защите инженерных сооружений от обводнения, специальным горным работам, геомеханике, геофизике, гидротехнике, геологии и маркшейдерскому делу (ОАО «ВИОГЕМ»); г. Белгород, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Игнатенко Игнат Михайлович – кандидат технических наук, доцент, проректор по развитию наукоемкого производства, Белгородский государственный национальный исследовательский университет, г. Белгород, Российская федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Введение

В последние годы на горных предприятиях активно внедряются автоматизированные системы, устанавливаемые на карьерную технику и предназначенные для мониторинга как положения оборудования, так и параметров его работы. Особое значение имеют системы, устанавливаемые на буровые станки и фиксирующие в режиме реального времени ключевые параметры бурения скважин: скорость проходки, давление на забой, частоту вращения бурового инструмента и т.д. Совокупность этих данных позволяет оценить энергоёмкость бурения, отражающую суммарные затраты энергии, необходимые для проходки одного погонного метра скважины.

Вопросам оценки энергоёмкости бурения посвящено значительное количество научных работ как отечественных [1–10], так и зарубежных исследователей [11–15]. Основной вывод, подтверждаемый в этих исследованиях, заключается в том, что количественное значение энергоёмкости определяется совокупным влиянием технических характеристик бурового оборудования, прочностных свойств горных пород и степени их трещиноватости.

Использование показателя энергоёмкости бурения для определения коэффициента крепости массива позволяет оперативно оценивать участки с недостаточной геомеханической изученностью, что способствует оптимизации буровзрывных работ. Это достигается за счёт нормирования параметров бурения на этапе проектирования и их последующей корректировки в соответствии с ожидаемыми физико-механическими свойствами пород с целью обеспечения требуемой крупности куска взорванной горной массы.

Анализ существующих телеметрических систем

В России для сбора телеметрических данных с буровых установок используются как зарубежные, так и отечественные системы. Зарубежные представлены канадской Wenco Drill Navigation (Wenco International Mining Systems), американскими системами Modular Mining ProVision (Modular Mining Systems, Komatsu) и MineStar Terrain (Caterpillar), внедренными на некоторых российских предприятиях, однако их использование осложнено санкционными и экономическими ограничениями. Среди отечественных и локализованных решений выделяются система КОБУС компании Blast Maker (Kupriszera), адаптированная под российские условия и обеспечивающая сбор ключевых параметров бурения; система ACY ITK «Карьер», разработанная российской компанией «Цифра» (структура Ростеха), ориентированная на цифровизацию горного производства; а также DrillManager, продукт российской компании RIT Automation, предназначенный для дистанционного мониторинга и управления буровыми установками в реальном времени. В современных условиях наиболее востребованы системы с высокой степенью локализации и возможностью интеграции в цифровые платформы управления горным производством [16–18].

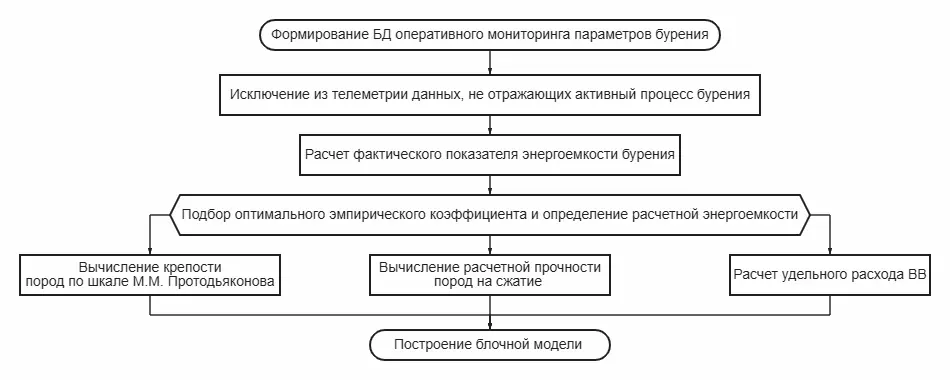

Рис. 1 Схема технологического процесса оценки прочности массива по данным телеметрии

Fig. 1. Flowchart of the process of assessing the rock mass hardness ratio using telemetry data

Методика

В общем виде процедура районирования месторождения по коэффициенту крепости, рассчитанному на основе энергоёмкости бурения, представлена на блок-схеме (рис. 1). Формирование базы данных параметров бурения осуществляется непосредственно в процессе работы бурового станка. На выходе формируются табличные файлы в форматах tα или cкм содержащие зафиксированные в реальном времени параметры бурения, которые затем передаются в диспетчерский центр для последующей обработки и анализа.

Статистическая обработка данных

Поскольку системы телеметрии фиксируют данные непрерывно в течение всего рабочего цикла буровой установки, в базу попадают не только параметры, относящиеся к активному бурению, но и данные, полученные во время вспомогательных операций: перемещение между скважинами, смена бурового инструмента, продувка, забуривание и другие технологические процессы. В связи с этим второй этап методики, представленной на блок-схеме, заключается в автоматической фильтрации большого объема данных с использованием статистических критериев, направленной на исключение записей, не отражающих процесс разрушения ненарушенного массива.

В статистике большие объемы данных подчиняются преимущественно закону нормального распределения (Гаусса). При таком распределении ряда данных очистка выборки от ураганных значений производится с применением f-критерия. Значения, не относящиеся к основному процессу бурения, отбраковываются на основе анализа скорости проходки, которая служит косвенным показателем прочности пород: при повышенной скорости прочность породы, как правило, ниже, и наоборот. Для скорости проходки вне зависимости от типа бурения устанавливаются допустимые границы выбросов.

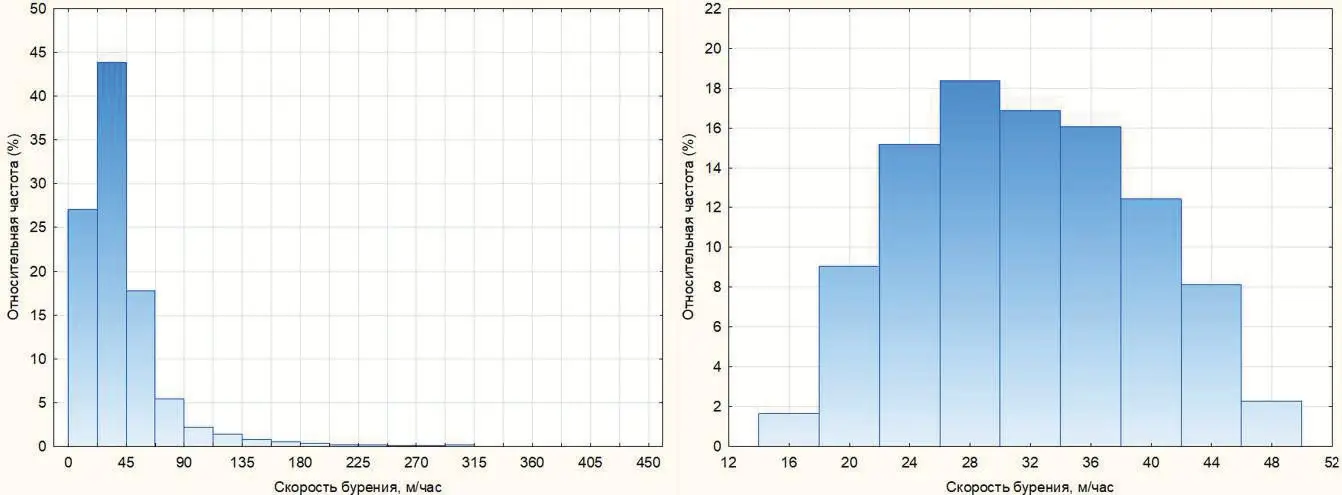

В выборке сохраняются только те значения скорости, которые после достижения вариации менее 33% находятся в пределах от минимального до максимального показателя скорости бурения и не превышают ±3σ, а остальные значения исключаются (рис. 2). Кроме того, из выборки удаляются все отрицательные и нулевые значения технических параметров бурения, за исключением тех, которые используются для расчетов на основе справочных данных.

Рис. 2 Распределение скоростей бурения до и после статистической фильтрации

Fig. 2. Distribution of the drilling rates before and after statistical filtering

При ударно-вращательном бурении после фильтрации скоростей из базы данных дополнительно удаляются записи с давлением воздуха на забое, не попадающим в установленный производителем установки интервал рабочего давления.

При расчёте энергоёмкости в режиме реального времени, когда применение статистических критериев затруднено из-за постоянно меняющегося объёма выборки, рекомендуется использовать диапазоны скоростей, полученные на основании большого массива данных, накопленных в течение нескольких лет. По мере накопления данных примерно один раз в квартал необходимо формировать сводные выборки и проводить их обработку с использованием вышеописанных критериев, а по итогам обработки корректировать используемые диапазоны скоростей.

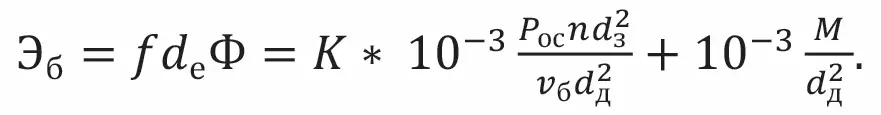

В качестве примера для реализации предложенного алгоритма использованы данные существующего месторождения. В автоматизированном режиме было обработано 631 480 значений (табл. 1). Полученные данные далее используются для расчётов, представленных в статье.

Таблица 1 Исходные данные до и после статистической обработки

Table 1. Initial data before and after statistical processing

Примечания: n – количество значений в выборке; xmin и xmax – минимальная и максимальная величина скорости в выборке, м/ч; скорость бурения, м/ч: μ – среднее значение; Me – медианное значение; σ – стандартное квадратичное отклонение; ν – вариация.

Расчет энергоемкости бурения

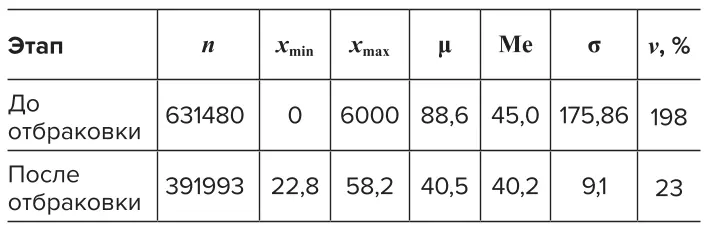

Наиболее полно и точно с учётом как технических, так и горно-геологических факторов энергоёмкость бурения отражает количественный показатель трудности бурения, выведенный В.Н. Тюпиным [9] на основе обобщения и доработки формул И.А. Тангаева [3]:

1. Показатель энергоемкости при шарошечном бурении трещиноватого массива горных пород:

2. Показатель энергоемкости при ударно-вращательном бурении:

где f – крепость пород по шкале М.М. Протодьяконова; dс – размер отдельности; Ф=120е-м – показатель трещиноватости горного массива; К – коэффициент, который подбирается индивидуально для каждого бурового станка и месторождения эмпирическим путем; n – частота вращения бурового става; Pос – осевое усилие; Aуа – энергия удара; n1 – частота ударов; dз – диаметр зубка; M – крутящий момент; dА – диаметр долота.

В представленных формулах левая часть (произведение f, dф Ф) находится на основании эмпирических данных изучения массивов скальных пород и называется показателем трудности бурения (Пб), а правая находится исключительно по техническим параметрам бурения скважин и называется энергоемкостью бурения (Эд). Первая компонента отражает непосредственно прочность разрушаемого массива, а вторая – суммарные затраты энергии через количественные показатели процесса бурения. и в теории между ними должно соблюдаться равенство, однако на практике такое равенство не всегда выполнимо из-за того, что не вся энергия, расходуемая установкой, идет непосредственно на разрушение горной породы. Часть ее уходит на преодоление сил трения внутри самого оборудования. Учесть каждый компонент механизма и оценить потери энергии в каждом его узле невозможно. В связи с этим для уравнивания системы применяется коэффициент K, который в целом отражает коэффициент полезного действия станка (КПД).

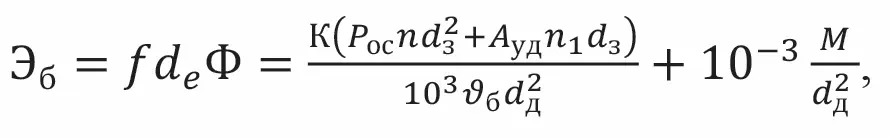

Для каждого бурового станка коэффициенты подбираются индивидуально, поскольку величина энергоёмкости на прямую зависит от его технических характеристик. Процедура выбора уравнивающего коэффициента заключается в следующем. Из общей базы телеметрии выделены наиболее репрезентативные блоки, характеризующиеся значительной площадью в плане и содержащие несколько сотен скважин. Для каждого из них найдены калибровочные коэффициенты. Следует отметить, что плотность изучения породного массива классическими геолого-структурными способами ниже, чем плотность исследования буровзрывными скважинами, в десятки раз. В связи с этим уравнивают не частные значения, а приводят выборки к равенству по показателям описательной статистики (среднее, медиана и т.д.)

Ниже приведен фрагмент расчета калибровочного коэффициента для станка Epiroc (табл. 2), выполненный по 58052 частным значениям в 20 опытных буровзрывных блоках.

По описанным выше исходным данным рассчитан фактический показатель трудности Пб и энергоемкости бурения Эб, приведены минимальные, максимальные, средние и медианные значения размера отдельности в массиве dф фактической fфакт и рассчитанной по телеметрии fгакс крепости пород.

Таблица 2 Вычисление калибровочных коэффициентов для станков Epiroc

Table 2 Calculation of the calibration coefficients for the Epiroc drilling rigs

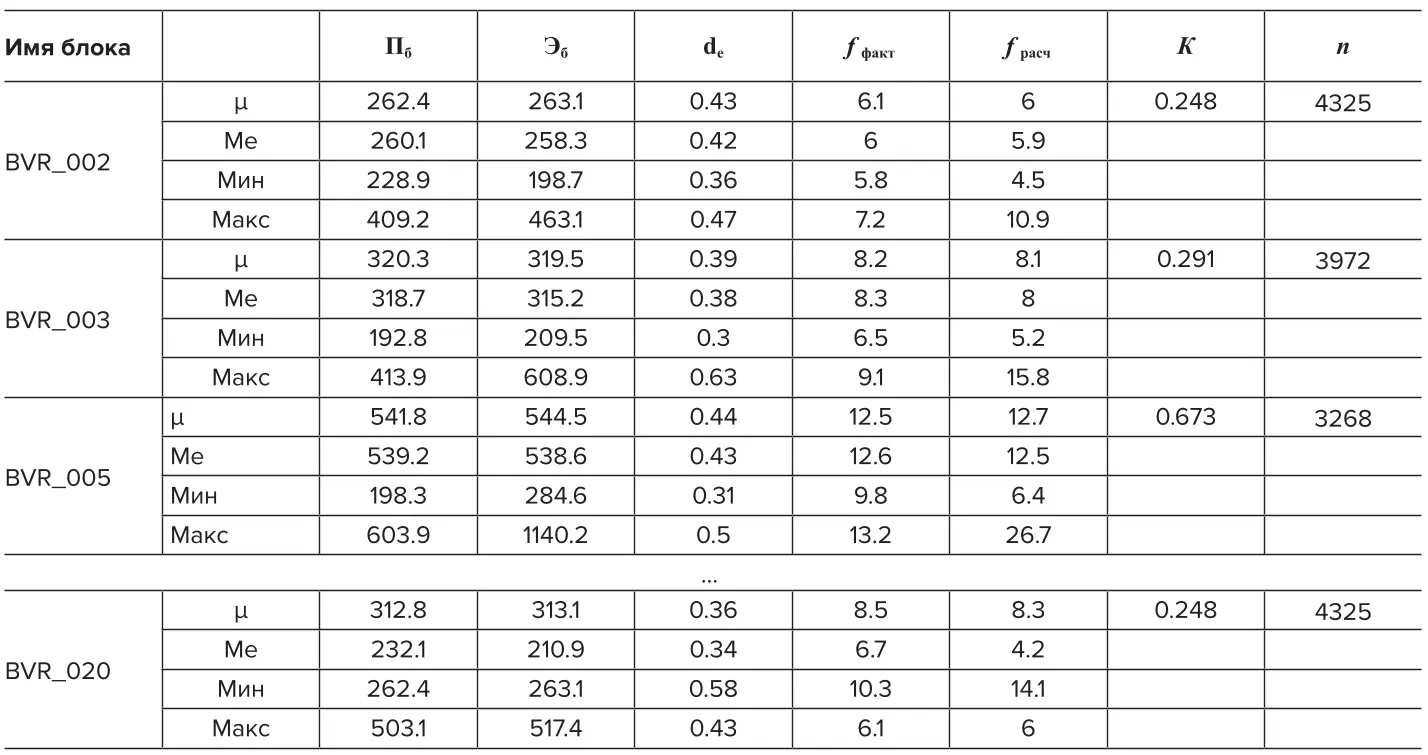

Рис. 3 График зависимости К от П6 по станкам Epiroc DML

Fig. 3. A graph showing the dependence of K on P6 for the Epiroc DML drilling rigs

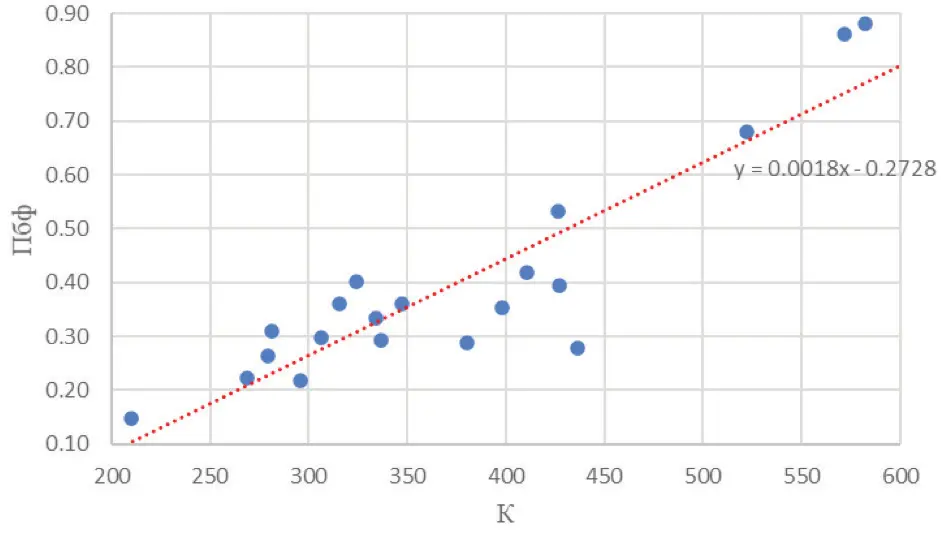

Достоверность уравнивания калибровочными коэффициентами проверялась графоаналитическим способом. Заверка заключалась в сравнении фрагментов геомеханической блочной модели, построенной по данным комплекса геолого-структурных и инженерно-геологических работ с моделью, построенной исключительно по энергоемкости бурения. В качестве показателя сравнения выбрана крепость пород по Протодьяконову. Для этого из уравнений (1) и (2) рассчитана крепость пород f и по ней построена объемная блочная модели единичного буровзрывного блока. Сечение блока приведено на рис. 4.

Рис. 4 Графическое сравнение фактического (a) и расчетного (б) показателя трудности бурения

Fig. 4. A graphical comparison of the actual (a) and calculated (b) drilling difficulty index

На разрезе по опытному блоку прослеживаются общие очертания изменения крепости массива, однако распределение крепости, определенной на основе энергоёмкости бурения, отличается большей вариативностью. Это связано с существенно большим объемом данных, использованных при построении модели. В верхней части разреза, полученного по энергоёмкости, отчётливо выявляется линейная зона пониженной прочности, что обусловлено нарушением структуры массива вследствие предшествующих взрывных работ. В целом полученный результат говорит о довольно высокой корреляции между фактической и расчетной крепостью.

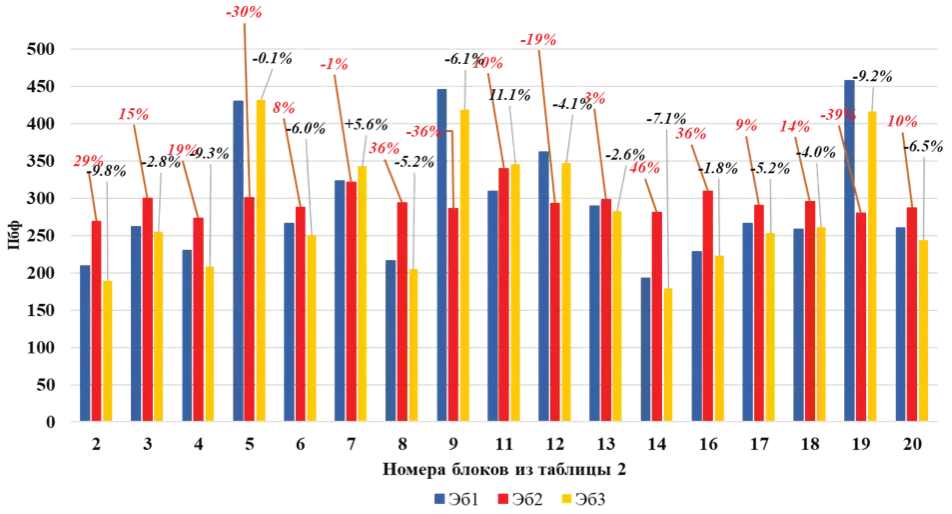

Помимо этого, была рассмотрена возможность применения общего коэффициента, который обеспечит уравнивание Па и Э0 в масштабах всего карьерного поля. Для этого было произведено уравнивание объединенных данных 20 блоков при помощи единого коэффициента. С его помощью определена энергоемкость для единичных блоков в генеральной выборке. По полученным данным построена гистограмма распределения энергоемкости по блокам (рис. 4).

Рис. 5 Гистограмма сравнения погрешности расчета показателя трудности бурения при разных калибровочных коэффициентах

Fig. 5. A bar chart comparing the calculation error of the drilling difficulty index using different calibration coefficients

На гистограмму нанесены показатель трудности бурения П6, который определен эмпирически и является наиболее достоверным отражением прочности массива, и комплексные показатели прочности массива, рассчитанные через энергоемкость с применением общего Э0 для всего месторождения и локального, зависящего от средней прочности пород на участке Э0. Для оценки погрешности вычислений произведено сопоставление фактического показателя трудности бурения с расчетными Э0 и Э0. Полученные результаты говорят о невозможности применения среднего коэффициента для всего карьера, так как в этом случае погрешность определения комплексного показателя трудности бурения по показателю энергоемкости Э0 составит от 1 до 46% при средней 18%. В то же время применением плавающего коэффициента обеспечит точность в среднем 4.83% при разбросе значений 0,1–11,1%.

Полученные результаты говорят о том, что наиболее эффективно применение энергоемкости для расчета прочности при детализации отдельных участков карьера с известными средними показателями прочности массива, которые, как правило, закладываются в геомеханические модели.

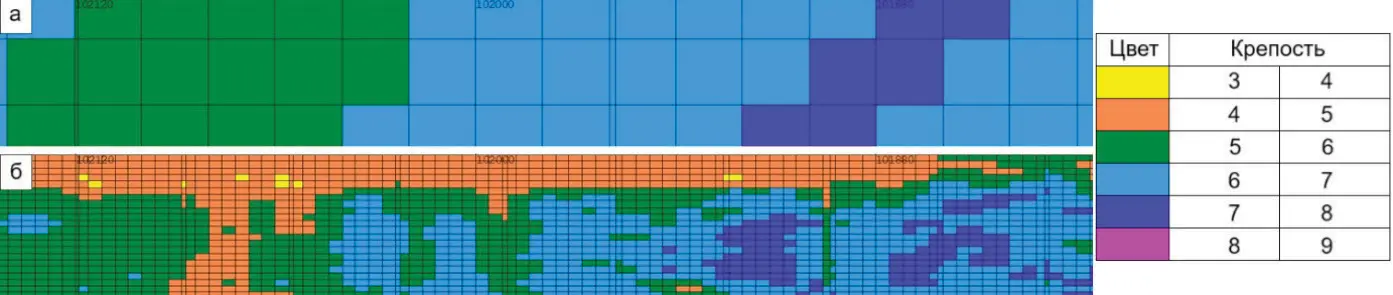

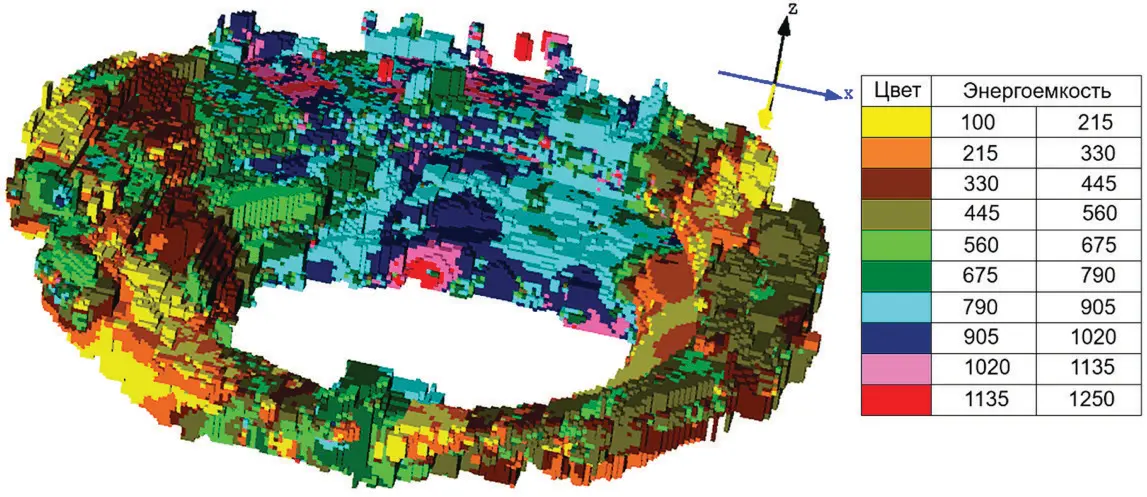

Районирование энергоемкости бурения

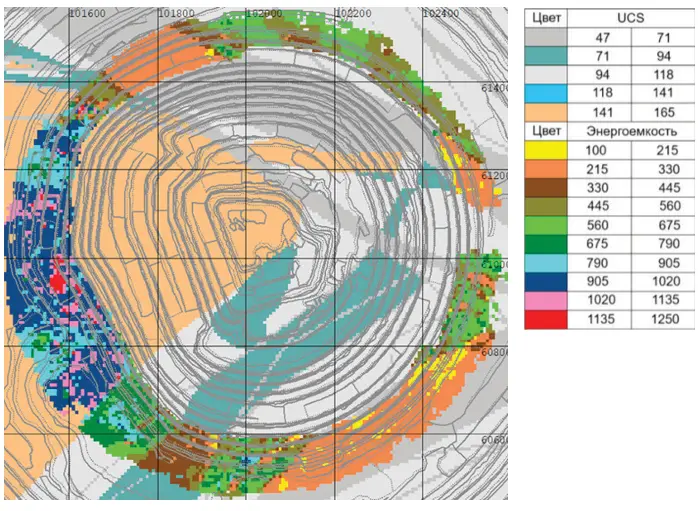

Далее произведен расчет энергоемкости для каждого типа станков, оснащенных системой фиксации телеметрии. Суммарно в объединенную базу данных после выбраковки ураганных значений попало около 400 тыс. единичных показателей со средними расстояниями между ними 5–7 м. По этим данным произведено построение блочной модели энергоёмкости бурения и выполнено ее районирование по категориям с разбивкой на классы с применением критерия Стерджеса (рис. 6).

После построения модели произведена ее верификация на произвольном горизонте. На сечении по горизонту прослеживается корреляция между энергоёмкостью бурения и прочностью пород на одноосное сжатие (UCS). Так, в наиболее прочных участках массива, представленных сподистыми кварцитами с прочностью 141–165 МПа, зафиксированы наибольшие значения энергоёмкости бурения – в диапазоне 790–1250. Напротив, в зоне дробления, характеризующейся ослабленными породами, значения энергоёмкости составляют 100–330 (рис. 7).

Следует учитывать, что в зонах дробления энергоёмкость может быть завышена вследствие технологических особенностей бурения в этих условиях. В частности, с целью предотвращения осыпания стенок скважины оператор снижает скорость бурения, что приводит к росту энергоёмкости несмотря на пониженную прочность породы.

Рис. 6 Районирование карьерного поля по энергоемкости бурения

Fig. 6. Zoning of the pit area based on the energy intensity of drilling

Рис. 7 Взаимосвязь энергоемкости бурения с прочностью пород на сжатие

Fig. 7. Relationship between the energy intensity of drilling and the rock compressive strength

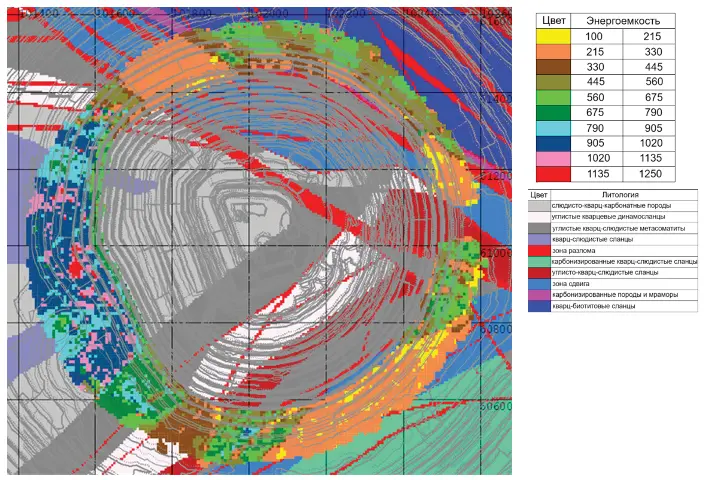

Взаимосвязь энергоёмкости бурения с геологическим строением массива (рис. 8) в большей степени определяется не генезисом породы или её минералого-петрографическим составом, а сочетанием прочности на одноосное сжатие и степени трещиноватости. Наибольшие значения энергоёмкости характерны для участков с слаботрещиноватыми плотными породами. Переходы между зонами различной прочности в плане носят плавный характер и, как правило, не сопровождаются резкими несогласиями, что позволяет использовать телеметрические данные со всех буровых установок для построения объемной модели участка карьера. Такой подход обеспечивает равномерное распределение данных в пределах буровзрывного блока и минимизирует пробелы в блочной модели энергоёмкости.

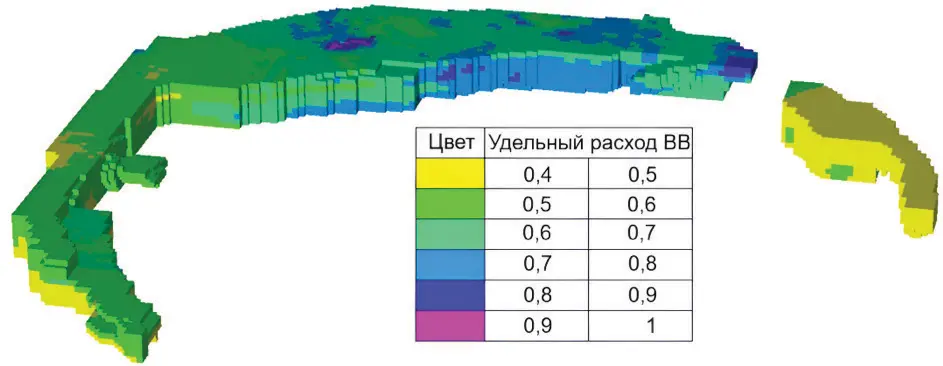

Практическая польза изложенной выше методики заключается в том, что она может применяться не только для районирования породного массива по прочности, но и для оптимизации буровзрывных работ. В частности, по полученным данным могут быть произведены расчёт удельного расхода взрывчатых веществ, необходимый для дробления горной породы до требуемой на фабрике фракции, и оперативное районирование проектируемого блока по удельному расходу ВВ. На рис. 9 представлен пример такого районирования опытного буровзрывного блока. Применение показателя энергоемкости в расчетах позволяет наиболее точно адаптировать заряд к реальным геомеханическим свойствам массива за счет высокой плотности сети опробования, что в отдельных случаях обеспечивает снижение расхода взрывчатых веществ до 10%. Под сетью опробования в этом случае следует понимать набор координатно привязанных точек, в которых производится фиксация технических параметров бурения, которые впоследствии преобразуются в прочностные свойства массива через энергоемкость процесса.

Рис. 8 Взаимосвязь энергоемкости бурения с геологическим строением массива

Fig. 8. The relationship between energy intensity of drilling and geology of the rock mass

Рис. 9 Блочная модель опытного буровзрывного блока с удельным расходом взрывчатого вещества

Fig. 9. A block model of the test drilling and blasting block with the specific explosive consumption

Основные выводы

- Разработан автоматизированный алгоритм статистического анализа баз данных телеметрии и выбраковки из них ураганных значений, апробированный на базе данных объемом более 600 тыс. строк.

- Высокая плотность данных, получаемых в процессе бурения БВР-скважин, обеспечивает дополнительную возможность детализировать участки карьера с недостаточной степенью геомеханического изучения, дополняя или замещая классические методы инженерно-геологических исследований. Погрешность определения крепости породного массива по энергоемкости с применением плавающего корреляционного коэффициента обеспечивает среднюю точность 4,8%.

- На основании проведённого исследования установлено, что применение плавающего корреляционного коэффициента позволяет объединять телеметрические данные, собранные с разных типов буровых установок, что, в свою очередь, дает возможность вести единую базу данных телеметрии, обеспечивая высокую детальность зонирования массива по энергоемкости.

- Энергоемкость проявляет наибольшую чувствительность к структуре массива, в частности, к размеру отдельностей, и может использоваться как комплексный показатель, отражающий геомеханические свойства пород.

- В перспективе энергоемкость бурения скважин может найти свое применение для расчета оптимального удельного расхода ВВ по скважинам, обеспечивающего требуемый фабрикой кондиционный размер куска во взорванной массе при минимальном объеме взрывчатки, что повысит экономическую эффективность буровзрывных работ.

Список литературы

1. Кутузов Б.Н. Взрывное и механическое разрушение горных пород. М.: Недра; 1973. 313 с.

2. Мосинец В.Н., Пашков А.Д., Латышев В.А. Разрушение горных пород. М.: Недра; 1975. 216 с. Режим доступа: https://www.geokniga.org/books/21494 (дата обращения: 27.07.2025).

3. Тангаев И.А. Энергоемкость процессов добычи и переработки полезных ископаемых. М.: Недра; 1986. 231 с.

4. Крюков Г.М. Физика разрушения горных пород при бурении и взрывании. М.: Горная книга; 2006. Т. 1. 330 с.

5. Шигин А.О., Шигина А.А., Бовин К.А. Повышение производительности станков шарошечного бурения при своевременном регулировании режимных параметров. Вестник Иркутского государственного технического университета. 2015;(8):65–72. Режим доступа: https://journals.istu.edu/vestnik_irgtu/journals/2015/08/articles/10 (дата обращения: 27.07.2025).

Shigin A.O., Shigina A.A., Bovin K.A. Improving roller bit drilling rig performance by timely regulation of operating parameters. Proceedings of Irkutsk State Technical University. 2015;(8):65–72. (In Russ.) Available at: https://journals.istu.edu/vestnik_irgtu/journals/2015/08/articles/10 (accessed: 27.07.2025).

6. Синев С.В. Механизмы, методы и способы разрушения горных пород в шарошечном бурении. Горный информационно-аналитический бюллетень. 2016;(1):149–159. Режим доступа: https://giab-online.ru/files/Data/2016/1/149_159_1_2016.pdf (дата обращения: 27.07.2025).

Sinev S.V. Mechanisms, methods and ways of destruction of rocks in rolerbit drilling. Mining Informational and Analytical Bulletin. 2016;(1):149–159. (In Russ.) Available at: https://giab-online.ru/files/Data/2016/1/149_159_1_2016.pdf (accessed: 27.07.2025).

7. Трубецкой К.Н., Потапов М.Г., Виницкий К.Е., Мельников Н.Н., Алешин Б.Г., Анистратов Ю.И. и др. Справочник. Открытые горные работы. М.: Горное бюро; 1994. 590 с. Режим доступа: https://www.geokniga.org/books/1747 (дата обращения: 27.07.2025).

8. Синев С.В. Буримость горных пород и выбор наиболее эффективного бурового инструмента. Горный журнал. 2018;(12):59–64. https://doi.org/10.17580/gzh.2018.12.12

Sinev S.V. Rock drillability and the most efficient drilling tool selection. Gornyi Zhurnal. 2018;(12):59–64. (In Russ.) https://doi.org/10.17580/gzh.2018.12.12

9. Тюпин В.Н. Установление скорости шарошечного и ударно-вращательного бурения скважин с использованием закона сохранения энергии. Горный информационно-аналитический бюллетень. 2020;(6):76–84. https://doi.org/10.25018/02361493-2020-6-0-76-84

Tyupin V.N. Finding velocity of roller-bit and rotary-percussive drilling using the energy conservation law. Mining Informational and Analytical Bulletin. 2020;(6):76–84. (In Russ.) https://doi.org/10.25018/02361493-2020-6-0-76-84

10. Тюпин В.Н., Игнатенко И.М., Агарков И.Б., Крючков И.С. Автоматизированный расчет параметров взрывных работ на основе показателя буримости трещиноватого массива при шарошечном бурении скважин на карьерах. Горный журнал. 2021;(12):75–79. https://doi.org/10.17580/gzh.2021.12.14

Tyupin V.N., Ignatenko I.M., Agarkov I.B., Kryuchkov I.S. Computerized design of blasting parameters based on drillability index of jointed rock mass in roller bit drilling in open pit mines. Gornyi Zhurnal. 2021;(12):75–79. (In Russ.) https://doi.org/10.17580/gzh.2021.12.14

11. Capik M., Yilmaz A.O., Yasar S. Relationships between the drilling rate index and physicomechanical rock properties. Bulletin of Engineering Geology and the Environment. 2017;76(1):253–261. https://doi.org/10.1007/s10064-016-0991-2

12. Zhabin A., Polyakov A., Averin E. Scale factors for conversion of forces on disc cutters for the main domestic and foreign methods. Mining of Mineral Deposits. 2017;11(3):50–55.

13. He M., Li N., Zhang Z., Yao X., Chen Y., Zhu C. An empirical method for determining the mechanical properties of jointed rock mass using drilling energy. International Journal of Rock Mechanics and Mining Sciences. 2019;116:64–74. https://doi.org/10.1016/j.ijrmms.2019.03.010

14. Niu G., Zhang K., Yu B., Chen Y., Wu Y., Liu J. Experimental study on comprehensive real-time methods to determine geological condition of rock mass along the boreholes while drilling in underground coal mines. Shock and Vibration. 2019;2019:045929. https://doi.org/10.1155/2019/1045929

15. Park J., Kim K. Use of drilling performance to improve rock-breakage efficiencies: A part of mine-to-mill optimization studies in a hard-rock mine. International Journal of Mining Science and Technology. 2020;30(2):179–188. https://doi.org/10.1016/j.ijmst.2019.12.021

16. Григорьев В.В., Райымкулов М.А., Киселев А.О. Программно-технический комплекс «Blastmaker»: возможности применения данных об энергоемкости бурения в различных горнотехнологических условиях. Горный журнал Казахстана. 2023;(6):9–16. https://doi.org/10.48498/minmag.2023.218.6.008

Grigoriev V.V., Raiymkulov M.A., Kiselev A.O. “BlastMaker” software and hardware complex: possibilities of applying the data on energy intensity of drilling in different mining and technological conditions. Mining Journal of Kazakhstan. 2023;(6):9–16. (In Russ.) https://doi.org/10.48498/minmag.2023.218.6.008

17. Qudrat-Ullah H., Panthallor P.N. Integrated and advanced information systems in LSOPM operations. In: Operational sustainability in the mining industry. Asset analytics. Singapore: Springer; 2021, pp. 31–67. https://doi.org/10.1007/978-981-15-9027-6_2

18. Morton J. Rigs Offer Automation, Remote Control, Integration: Drill rig OEMs race to perfect autonomous and remote control solutions and technologies, and eye horizontal integration. Engineering and Mining Journal. 2024;225(1):34–37.