Результаты опытно-промышленных испытаний условий физико-механических характеристик консолидированного закладочного массива на основе солеотходов Гремячинского месторождения

В.И. Татарников1, Р.В. Бергер2

В.И. Татарников1, Р.В. Бергер2

1 Институт проблем комплексного освоения недр им. академика Н.В. Мельникова РАН, г. Москва, Российская Федерация

2 ООО «ЕвроХим-ВолгаКалий», г. Котельниково, Российская Федерация

Горная Промышленность №5S/ 2025 стр. 69-73

Резюме: Статья посвящена исследованию условий формирования консолидированных закладочных массивов на основе солеотходов при подземной разработке калийных солей. В качестве объекта исследования выбрано Гремячинское месторождение, характеризующееся сложной геологической структурой и глубоким залеганием продуктивного соляного пласта. На основе лабораторных и опытно-промышленных испытаний рассмотрены технологические и геомеханические аспекты применения закладочной смеси из отходов обогащения сильвинита. Показано, что классическая гидравлическая закладка сопровождается существенными потерями полезного ископаемого и дестабилизацией приконтурных пород. Разработан состав консолидированной смеси, обеспечивающей формирование прочного монолитного закладочного массива без выделения избыточных рассолов при оптимальной влажности смеси 6–8%. Исследования подтверждают равномерное оседание пород кровли, минимальную усадку и возможность поэтапной доработки междукамерных целиков с существенным ростом полноты извлечения запасов. Установлены ключевые параметры, влияющие на прочность и устойчивость закладочного массива, такие как способ подачи, влажность и плотность смеси. Полученные результаты позволяют рекомендовать предложенную технологию как экологически и экономически эффективную альтернативу традиционным методам закладки при освоении соляных месторождений.

Ключевые слова: Гремячинское месторождение, калийные соли, закладочная смесь, солеотходы, консолидированный массив, гидравлическая закладка, опытно-промышленные испытаний, подземная добыча

Для цитирования: Татарников В.И., Бергер Р.В. Результаты опытно-промышленных испытаний условий физико-механических характеристик консолидированного закладочного массива на основе солеотходов Гремячинского месторождения. Горная промышленность. 2025;(5S):69–73. https://doi.org/10.30686/1609-9192-2025-5S-69-73

Информация о статье

Поступила в редакцию: 21.08.2025

Поступила после рецензирования: 06.10.2025

Принята к публикации: 17.10.2025

Информация об авторах

Татарников Валентин Игоревич – аспирант отдела проблем моделирования и управления горнотехническими системами, младший научный сотрудник лаборатории интеллектуальных методов мониторинга горнотехнических систем, Институт проблем комплексного освоения недр им. академика Н.В. Мельникова РАН, г. Москва, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Бергер Роман Владимирович – кандидат технических наук, директор по производству, ООО «ЕвроХим-ВолгаКалий», г. Котельниково, Волгоградская область, Российская Федерация

Введение

Одной из наиболее актуальных проблем при разработке месторождений калийной соли является сложность залегания продуктивного пласта, обусловленная его неоднородностью как по вертикали, так и по простиранию залежи [1–3]. Такая неоднородность может проявляться в варьировании мощности, минерального состава и текстуры залежи, что требует повышенного внимания к выбору технологии отработки месторождения и систем крепления горных выработок. Особенно это актуально при разработке глубокозалегающих месторождений калийных солей, где изменчивость параметров продуктивной толщи усложняет проектирование очистных выработок и выбор параметров систем разработки.

При подземной разработке соляных месторождений с применением камерной системы разработки с монолитной закладкой выработанного пространства формирование закладочного массива принято, как правило, для ограничения деформаций водозащитной толщи (B3T) с целью исключения затопления рудника и уменьшения оседаний земной поверхности под охраняемыми объектами [4–9]. Кроме того, как известно, при увеличении степени заполнения закладочной смесью выработанного пространства появляется возможность повысить извлечение полезных ископаемых [10].

В России одним из перспективных и наиболее изученных месторождений калийных солей, вводимых в промышленную эксплуатацию, является Гремячинское, расположенное в Волгоградской области. Проектная производительность горно-обогатительного комплекса на базе данного месторождения составляет 7,2 млн т калийной руды в год [11].

Специфика Гремячинского месторождения

Гремячинское месторождение характеризуется рядом особенностей, определяющих его сложность: значительная глубина залегания продуктивного пласта (от 1030 до 1300 м), изменчивость мощности и состава промышленного сильвинитового пласта (2,5–13 м), а также наличие в нижней части рудной толщи карналлит-галитовых прослоев, которые не образуют сплошной залежи, но должны учитываться при проектировании горных работ.

Температурные условия в шахтном поле оцениваются как сложные, температура в штреках составляет 35°C и выше, в забоях зафиксировано до 55 °C в период работы комбайнов. Относительная влажность воздуха в горных выработках снижается до 35%, при этом естественная влажность солей составляет около 0,5%, что требует специальных мероприятий по пылеподволению и ограниченной влажности, чтобы предотвратить развитие деформаций в массиве горных пород [12].

Представленная мощность продуктивного пласта изменяется от 2,5 до 13 м, что обусловило выбор в проекте камерной системы разработки с применением гидравлической закладки. Однако такая система разработки влечёт повышенные риски деформирования и нарушения сплошности водозащитной толщи (B3T) и может способствовать проникновению воды в очистное пространство, особенно в условиях сложной литологической структуры надсоленого комплекса и большой глубины залегания рудного тела.

Также применение гидравлической закладки сопровождается рядом существенных недостатков. Главным из них являются значительные потери калийных солей, достигающие в среднем 70% от общего объема запасов, остающихся в целиках различного рода [10]. Это существенно снижает экономическую эффективность технологии и требует поиска более рациональных решений по повышению полноты отработки запасов месторождения.

Лабораторные исследования закладочных смесей

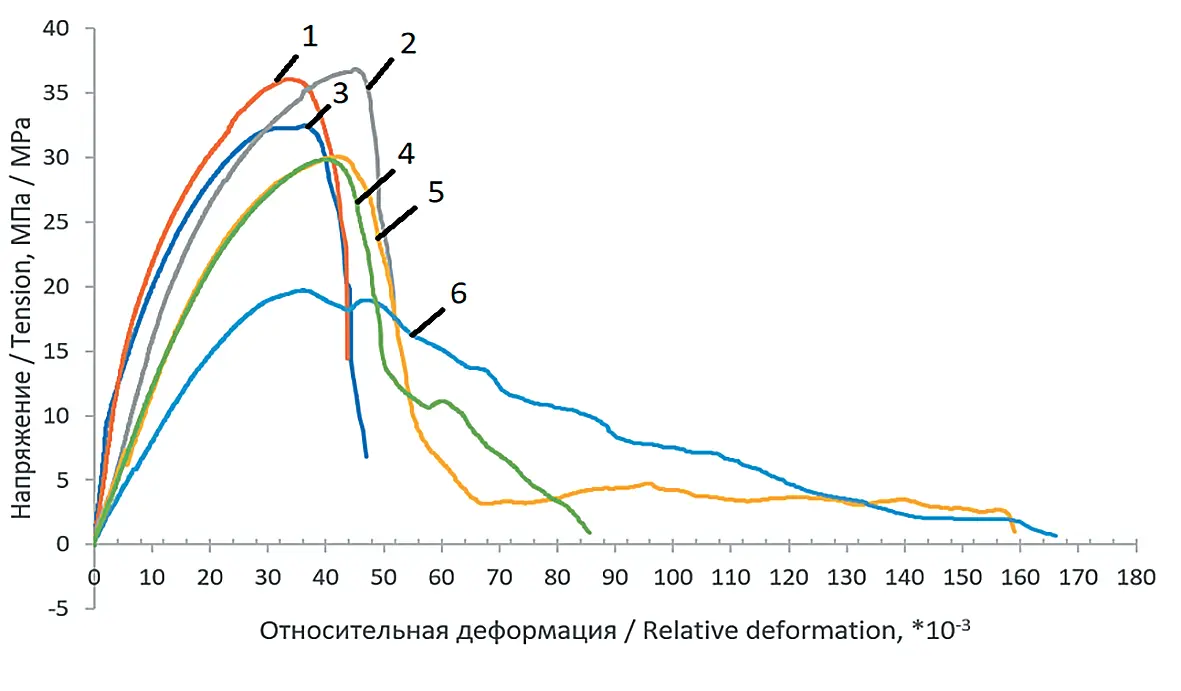

Дополнительные исследования, проведенные в 2022 г. лабораторией ЭКОН ИПКОН РАН, подтвердили негативное воздействие закладочной смеси, насыщенной оборотными рассолами обогатительной фабрики, на прочность и устойчивость приконтурных целиков. В результате лабораторных и натурных испытаний было установлено, что рассолы в 2 и более раз снижают прочностные и деформационные характеристики солей и вмещающих пород, находящихся в непосредственном контакте с закладочной смесью (рис. 1). В калийных породах при этом происходит образование микротрещин, развитие процессов фильтрации и снижение несущей способности налегающего массива горных пород.

Рис. 1 График деформирования образцов сильвинита под нагрузкой до (1–3) и после погружения (4–6) в гидрозакладочные расходы на 36 сут

Fig. 1 A line chart of sybivitic sample deformation under load before (1–3) and after immersion (4–6) in the hydraulic backfill brines for 36 days

Особую опасность представляет взаимодействие закладочной смеси с карналлитсодержащими породами. При контакте отжимных рассолов с карналлитом наблюдается полное разупрочнение массива, сопровождающееся образованием пустот, увеличением пористости и интенсивным газовыделением. Это явление повышает риски газодинамических проявлений, влечет за собой схлопывание выработок и локальные нарушения устойчивости камер.

Указанные негативные последствия стали основанием для переоценки применимости классической системы разработки с гидравлической закладкой на Гремячинском месторождении и активного изучения альтернативных видов и составов закладочных смесей. В частности, внимание уделено разработке смесей на основе солеотходов обогатительной фабрики и технологических шламов, обладающих нейтральным или пассивным влиянием на соляные породы. Выполнены исследования по подбору составов с оптимальными параметрами фильтрации, прочности, усадочности и долговечности закладочной смеси, а также экологической и экономической эффективности гетоекнологии [5].

В 2022 г. в лаборатории ЭКОН ИПКОН РАН был разработан состав консолидированной закладочной смеси на основе солеотходов, предназначенной для формирования прочного монолитного массива в выработанном пространстве. Основу смеси составляют солеотходы обогатительного Гремячинского ГОКа. За счёт внутренних процессов образования новых кристаллических соединений достигается формирование однородного, монолитного закладочного массива с повышенной устойчивостью к длительным нагрузкам в агрессивной солевой среде (рис. 2) [13].

Рис. 2 Вещный вид образцов консолидированного закладочного массива (а), динамика набора прочности образцами консолидированного закладочного массива при расходе рассола (б): 1 – 280 кг/м3, 2 – 250 кг/м3, 3 – 200 кг/м3, 4 – 150 кг/м3

Fig. 2 Physical appearance of consolidating backfill samples (a), maturing dynamics of consolidating backfill samples at the brine flow rates (б): 1 – 280 kg/m3, 2 – 250 kg/m3, 3 – 200 kg/m3, 4 – 150 kg/m3

Для оценки воздействия нового материала на геомеханическое поведение окружающих пород было выполнено численное моделирование напряженно-деформированного состояния (НДС) техногенно измененного массива методом конечных элементов. При заданной полноте заполнения выработанного пространства, приближенной к 1, моделирование показало, что оседание пород кровли происходит равномерно, без образования локальных разрывов и водопроводящих трещин. Это подтверждает эффективность применения консолидированной смеси в качестве средства контроля деформаций для стабилизации массива горных пород.

Кроме того, расчеты показали, что применение монолитной закладки открывает возможность поэтапной доработки части междукамерных целиков (МКЦ), ранее оставленных в качестве несущих элементов. При реализации трех- и четырёхстадийной схемы разработки очистных панелей извлечение запасов может быть увеличено не менее чем в два раза по сравнению с классическими технологиями, что подтверждено инженерно-экономическими расчетами и натурными экспериментами [14; 15].

Опытно-промышленные исследования закладочных смесей

Для проверки технологической реализуемости укладки смеси в промышленных условиях на территории Гремячинского рудника были организованы комплексные опытно-промышленные исследования физико-механических характеристик закладочной смеси и массива. Работы включали изготовление и тестирование образцов на стандартных кубах с ребром 7 см, а также полномасштабное заполнение опытно-промышленных траншей на поверхности вблизи солеотвала, имитирующих геометрию очистных и подземных камер в специально пройдённых камерах. Исследования проводились как на поверхностной промплощадке, так и в шахтных выработках, что позволило оценить поведение смеси в различных эксплуатационных условиях.

Поверхностные исследования были направлены на изучение приоритетного способа формирования закладочного массива и испытание физико-механических свойств при укладке закладочной смеси в траншеи с размерами, соответствующими размерам очистной камеры.

В опытно-промышленных исследованиях в условиях подземного рудника был изучен в динамике процесс формирования закладочного массива с оценкой влияния состава закладочной смеси на влажность рудничной атмосферы и вмещающих пород, усадки массива, температуры закладочного массива в период набора прочности. При этом оценивались прочностные и деформационные характеристики закладочного массива.

При проведении опытно-промышленных исследований на поверхности рудника было доказано, что при формировании закладочного массива, граница влаговыделения закладочной смеси составляет 7% влажности [7]. При этом смесь не выделяет избыточных рассолов, в тот момент при влажности 8% на 170 м3 выделился 1 м3 рассолов. Необходимо отметить, что при формировании закладочного массива влажностью 8% влаговыделение отсутствовало (рис. 3).

Рис. 3 Динамика выделения отжимного рассола из закладочной смеси в опытно-промышленных нишах при заполнении циклично-механизированным способом составила 2,6 м3 за весь период исследования (a); пневмо-механизированным – выделение рассола отсутствовало (б)

Fig. 3 Dynamics of the press brine extraction from the backfill mixture in the pilot test holes, when backfilling with the cyclic mechanical method (reached 2,6 m3 for the entire research period) (a); and with the pneumatic-mechanised method (no brine extracted) (б)

Также выявлено, что усадка на 15-е сутки формируемого закладочного массива при механизированном способе укладки смеси составила 6% и при пневмомеханизированном способе – 3%, на этом процесс усадки закладочного массива завершился. Также было установлено, что пневматические гидронасосы не способны работать с закладочной смесью, состоящей из сопоотходов и рассола, в связи с быстрым дренажем последних.

Испытания прочностных характеристик образцов закладочного массива показали, что при поточно-пневматическом способе формирования закладочного массива прочность его составила 2,6 МПа при плотности 1,65 кг/м3, при механизированном способе укладки массива прочность составила 3 МПа при плотности 1,54 кг/м3, влажность всех образцов на момент исследования в среднем составляла 0,1%. Прочность образцов закладочного массива, сформированных цикличным методом при помощи автосамосвалов и бульдозера, составила 1,9 МПа при плотности 1,55. Данный факт говорит о том, что возможно управлять прочностью сформированного монолитного консолидированного закладочного массива путем уплотнения закладочной смеси в момент ее заполнения в закладываемую камеру, контроль которой возможен определенным ее плотности.

В подземных условиях в главном восточном транспортном штреке были оборудованы 4 опытно-промышленные ниши, где производилась укладка закладочных смесей на основе сопоотходов заданной влажности, в ряде траншей – с добавлением негативной известия с целью изучения возможности интенсификации набора прочности закладочным массивом за счет разогрева смеси при гидратации известия. Параллельно в закладочном массиве велось наблюдение за температурным и влажностным режимом, усадкой закладочного и вмещающего массивов. Полученные данные дистанционно обрабатывались и в дальнейшем подвергались анализу. Также оценивался объем выделяющихся из закладочной смеси отжимных рассолов. Было определенно, что при влажности сопоотходов 8% на 170 м3 смеси выделился 1 м3 рассола, то есть 0,5%.

Заключение

Результаты проведённых опытно-промышленных испытаний позволили установить закономерности изменения прочности, влажности и усадки закладочного массива, формируемого из сопоотходов. Основное внимание было уделено оценке влияния способа укладки смеси, её исходной влажности в динамике. Установлено, что при укладке закладочной смеси с влажностью 6% не происходит выделения избыточных рассолов, тогда как при влажности 8% незначительное влаговыделение возможно, количество выделенных растворов зависит от способа подачи смеси. Пневматический способ подачи закладочной смеси показал наилучшие результаты как по набору прочности, так и по минимизации усадки. При подаче смеси в очистную камеру по трубопроводу пневмонасосом усадка массива происходила более равномерно, не превышая 0,15 мм/м, и в основном была обусловлена незначительным испарением влаги и естественной компрессией. Прочностные характеристики консолидированного массива взрыгировались в зависимости от исходной плотности смеси и технологии укладки, достигая в опытно-промышленных испытаниях прочности на одноосное сжатие 3 МПа. Таким образом, качество уплотнения и контроль влажности при укладке смеси оказывают ключевое влияние на параметры формируемого закладочного массива и позволяют целенаправленно управлять его прочностью и устойчивостью в условиях подземной разработки глубокозалегающих месторождений калийных солей.

Сноски

1 Зубов В.П., Смычник А.Д. Снижение рисков затопления калийных рудников при прорывах в горные выработки подземных вод. Записки Горного института. 2015;215:29–37. Режим доступа: https://pmi.spmi.ru/pmi/article/view/5180 (дата обращения: 11.05.2025).

2 Zubov V.P., Smychnik A.D. The concept of reducing the risks of potash mines flooding caused by groundwater intrush into excavations. Journal of Mining Institute. 2015;215:29–37. (In Russ.) Available at: https://pmi.spmi.ru/pmi/article/view/5180 (accessed: 11.05.2025).

3 Андрейко С.С. Позодинамические явления в калийных рудниках [Видеозапись выступления в рамках четвертой школы молодых ученых «Мониторинг природных и техногенных систем», г. Пермь, 30 ноября – 1 декабря 2022]. Режим доступа: https://www.iomr.ru/resursy/video/conferences/88-mptis-2022/1096-gas-dynamic-phenomena (дата обращения: 20.02.2025).

4 Хайрулина Е.А., Хомич В.С., Лихкова М.Ю. Геоэкологические проблемы разработки месторождений калийных солей. Известия Тульского государственного университета. Наука о Земле. 2018;(2):112–126.

5 Khayrulina E.A., Khomich V.S., Liskova M.Yu. Environmental issues of potash deposit development. Izvestiya Tulskogo Gosudarstvennogo Universiteta. Nauki o Zemle. 2018;(2):112–126. (In Russ.)

6 Каримов Е.Л., Хужакулов А.М., Латипов З.Є. Гидравлическая закладка выработанного пространства при подземной добыче калийных руд. Journal of Advances in Engineering Technology. 2020;(1):25–28. Режим доступа: https://sciencealgorithm.ru/?portfolio=гидравлическая-закладка-выработанного пространства. 2020;22(5):21–26. Каплюк Е.В., Кишляйцер А.М., Lattboy Z.E. Hydraulic backfilling of mined-out space in underground mining of potash ores. Journal of Advances in Engineering Technology. 2020;(1):25–28. (In Russ.) Available at: https://sciencealgorithm.ru/?portfolio=гидравлическая-закладка-выработанного пространства. 2020;22(5):21–26.

7 Гаркушин П.К. Комплексное освоение калийных месторождений Предкарпатья [Автореф. дис. ... д-ра техн. наук]. Кривой Рог; 1997. 50 с.

8 Батурин Е.Н., Меньшикова Е.А., Блинов С.М., Наумов Д.Ю., Белкин П.А. Проблемы освоения крупнейших калийных месторождений мира. Современные проблемы науки и образования. 2012;(6):613. Режим доступа: https://science-education.ru/ru/article/view?id=7513 (дата обращения: 11.05.2025).

9 Васильев Е.М., Меньшикова Е.А., Blinov S.M., Naumov D.Y., Belkin P.A. Problems of the development of the world largest potash deposits. Modern Problems of Science and Education. 2012;(6):613. Available at: https://science-education.ru/ru/article/view?id=7513 (accessed: 11.05.2025).

10 Ворваковский В.А., Папулов Л.М. Закладочные работы на верхнекамских калийных рудниках Справочник. М.: Недра; 1994. 234 с.

11 Барах А.А., Смирнов Э.В., Квиткин С.Ю., Тенюси Л.О. Калийная промышленность России: проблемы рационального и безопасного недропользования. Горная промышленность. 2022;(1):41–50. https://doi.org/10.30686/16099192-2022-1-41-50

12 Baryakh A.A., Smirnov E.V., Kvitkin S.Y., Tenison L.O. Russian potash industry: Issues of rational and safe mining. Russian Mining Industry. 2022;(1):41–50. (In Russ.) https://doi.org/10.30686/1609-9192-2022-1-41-50

13 Вильбершмит В.Г., Вильбершмит В.В., Наймарт О.В. Разрушение соляных пород. М.: Наука; 1992. 142 с.

14 Рыльникова М.В., Бергер Р.В., Яковлев И.В., Татарников В.И., Зубков П.О. Технико-технологические решения по закладке выработанного пространства при отработке глубокозалегающих пластов сильвицита. Физико-технические проблемы разработки полезных ископаемых. 2024;(52):167–176. https://doi.org/10.15372/FTPRJ20240214

15 Rylnikova M.V., Berger R.V., Yakovlev I.V., Tatarnikov V.I., Zubkov P.O. Backfill technologies and designs for deep-level sylvinite mining. Fiziko-Technicheskiye Problemy Kazrabbokhi Polcznych Iskopaevnykh. 2024;(52):167–176. (In Russ.) https://doi.org/10.15372/FTPRJ20240214

Список литературы

1. Зубов В.П., Смычник А.Д. Снижение рисков затопления калийных рудников при прорывах в горные выработки подземных вод. Записки Горного института. 2015;215:29–37. Режим доступа: https://pmi.spmi.ru/pmi/article/view/5180 (дата обращения: 11.05.2025).

2. Андрейко С.С. Газодинамические явления в калийных рудниках [Видеозапись выступления в рамках четвертой школы молодых ученых «Мониторинг природных и техногенных систем», г. Пермь, 30 ноября – 1 декабря 2022]. Режим доступа: https://www.icmm.ru/resursy/video/conferences/88-mpits-2022/1096-gas-dynamic-phenomena (дата обращения: 20.02.2025).

3. Хайрулина Е.А., Хомич В.С., Лискова М.Ю. Геоэкологические проблемы разработки месторождений калийных солей. Известия Тульского государственного университета. Науки о Земле. 2018;(2):112–126.

4. Каримов Ё.Л., Хужакулов А.М., Латипов З.Ё. Гидравлическая закладка выработанного пространства при подземной добыче калийных руд. Journal of Advances in Engineering Technology. 2020;(1):25–28. Режим доступа: https://sciencealgorithm.uz/?portfolio=гидравлическая-закладка-выработанно (дата обращения: 20.02.2025).

5. Гаркушин П.К. Комплексное освоение калийных месторождений Предкарпатья [Автореф. дис. … д-ра техн. наук]. Кривой Рог; 1997. 50 с.

6. Батурин Е.Н., Меньшикова Е.А., Блинов С.М., Наумов Д.Ю., Белкин П.А. Проблемы освоения крупнейших калийных месторождений мира. Современные проблемы науки и образования. 2012;(6):613. Режим доступа: https://scienceeducation.ru/ru/article/view?id=7513 (дата обращения: 11.05.2025).

7. Борзаковский Б.А., Папулов Л.М. Закладочные работы на верхнекамских калийных рудниках: Справочник. М.: Недра; 1994. 234 с.

8. Барях А.А., Смирнов Э.В., Квиткин С.Ю., Тенисон Л.О. Калийная промышленность России: проблемы рационального и безопасного недропользования. Горная промышленность. 2022;(1):41–50. https://doi.org/10.30686/16099192-2022-1-41-50

9. Зильбершмидт В.Г., Зильбершмидт В.В., Наймарк О.Б. Разрушение соляных пород. М.: Наука; 1992. 142 с.

10. Рыльникова М.В., Бергер Р.В., Яковлев И.В., Татарников В.И., Зубков П.О. Технико-технологические решения по закладке выработанного пространства при отработке глубокозалегающих пластов сильвинита. Физико-технические проблемы разработки полезных ископаемых. 2024;(S2):167–176. https://doi.org/10.15372/FTPRPI20240214

11. Бергер Р.В., Татарников В.И. Использование солеотходов в закладке выработанного пространства подземного рудника – средство полной утилизации сформированных на поверхности солеотвалов В кн.: Калмыков В.Н., Рыльникова М.В. (ред.) Комбинированная геотехнология: комплексное освоение техногенных образований и месторождений полезных ископаемых: материалы 12-й науч.-практ. конф. с междунар. участием, г. Магнитогорск, 23–28 мая 2023 г. Магнитогорск: МГТУ им. Г.И. Носова; 2023. С. 106–109.

12. Радченко Д.Н., Бергер Р.В., Татарников В.И., Зубков П.О. Экспериментальное исследование характера и последствий взаимодействия соляных пород с гидрозакладочными рассолами при подземной разработке месторождений калийных солей. Маркшейдерия и недропользование. 2023;(6):60–67. https://doi.org/10.56195/20793332_2023_6_60_67

13. Татарников В.И. Применение технологий разработки месторождений калийных солей с управляемым воздействием на формируемый закладочный массив. В кн.: Красавин А.Г., Милетенко Н.А. (ред.) Проблемы и перспективы комплексного освоения и сохранения земных недр: материалы 6-й конф. междунар. науч. школы акад. РАН К.Н. Трубецкого, посвящ. 300-летию РАН, г. Москва, 17–21 июня 2024 г. М.: ИПКОН РАН; 2024. С. 264–266.

14. Ryl’nikova M.V., Berger R.V., Yakovlev I.V., Tatarnikov V.I., Zubkov P.O. Backfill technologies and designs for deep-level sylvinite mining. Journal of Mining Science. 2024;60(2):332–340. https://doi.org/10.1134/S1062739124020145

15. Зубков П.О. Изыскание технико-технологических решений по извлечению запасов глубокозалегающих пластов сильвинита в условиях нелинейного деформирования горных пород. В кн.: Красавин А.Г., Милетенко Н.А. (ред.) Проблемы и перспективы комплексного освоения и сохранения земных недр: материалы 6-й конф. междунар. науч. школы акад. РАН К.Н. Трубецкого, посвящ. 300-летию РАН, г. Москва, 17–21 июня 2024 г. М.: ИПКОН РАН; 2024. С. 266–268.