Специфика роботизации геотехнологических процессов в промышленных цехах: опыт ООО «УралЭнергоРесурс»

И.С. Туркин

И.С. Туркин

ООО «УралЭнергоРесурс», г. Магнитогорск, Российская Федерация

Горная Промышленность №5S/ 2025 стр. 20-24

Резюме: Рассмотрены ключевые вызовы горной отрасли, включая увеличение глубины добычи, дефицит кадров и ужесточение экологических стандартов, а также отставание в уровне роботизации по сравнению с другими отраслями промышленности. Описан опыт компании по внедрению роботизированного комплекса в цехе армокаркасов, включая разработку собственной инженерной платформы по способу МИНСТРЕДМАШа. Приведены результаты деятельности ООО «УралЭнергоРесурс»: рост производительности на 58%, снижение брака на 60%, экономический эффект 667 тыс. руб/мес и годовая прибыль 8 млн руб. Особое внимание уделено созданию внутренней инженерной культуры, обучению специалистов и отказу от внешних интеграторов, что обеспечило технологическую независимость производства. В статье подчёркнута необходимость стандартов интеграции и внедрения современных технологий, таких как сети 6G и квантовые каналы связи для масштабирования роботизации в отрасли. Результаты исследования предлагают практические рекомендации для российских горных предприятий, стремящихся к цифровой трансформации.

Ключевые слова: роботизация, армокаркасы, сварочные манипуляторы, цифровой двойник, горное оборудование, импортозамещение, промышленная автоматизация, геотехнологические процессы, инженерная адаптация

Для цитирования: Туркин И.С. Специфика роботизации геотехнологических процессов в промышленных цехах: опыт ООО «УралЭнергоРесурс». Горная промышленность. 2025;(5S):20–24. https://doi.org/10.30686/1609-9192-2025-5S-20-24

Информация о статье

Поступила в редакцию: 13.08.2025

Поступила после рецензирования: 06.10.2025

Принята к публикации: 10.10.2025

Информация об авторе

Туркин Иван Сергеевич – кандидат технических наук, директор по перспективному развитию, ООО «УралЭнергоРесурс», Магнитогорск, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Введение

Мы живём в эпоху радикальных изменений, когда горнодобывающая промышленность сталкивается с вызовами, которые делают традиционные подходы к формированию геотехнологий устаревшими: увеличение глубины добычи повышает геомеханические и тепловые нагрузки, критически низкие температуры сдерживают развитие арктических месторождений, дефицит кадров становится системной проблемой, а при этом экологические стандарты ужесточаются 1.

В то же время глобальные тренды – цифровизация, искусственный интеллект, автономные системы открывают новые возможности. Сегодня технологии не просто дополняют человеческий труд и разум, а формируют основу инновационных производственно-технологических систем. Современное развитие горнодобывающей промышленности характеризуется целым спектром противоречий, связанных с необходимостью повышения производительности и одновременным ужесточением требований к промышленной безопасности, экологической устойчивости и качеству горнотехнических решений. Усиление техногенной нагрузки, углубление горных выработок и рост энергоёмкости процессов требуют принципиального пересмотра традиционных производственных подходов, особенно в части организации вспомогательных и заготовительных операций, таких как крепление, транспортировка, укладка и контроль изделий.

Анализ мировых трендов в горной промышленности

Горная отрасль – одна из самых промышленно опасных и энергоёмких производств, при этом по уровню роботизации она серьёзно отстает. Мировая статистика показывает (рис. 1), что в автомобилестроении на 10 тыс сотрудников приходится 1500 роботов, в электронике – 1000, а в горной промышленности – в среднем 20 2. В России картина схожая: 25 роботов в горном деле против 90 в машиностроении и 60 в металлургии. Горное производство – это экстремальные условия: пыль, вибрации, загазованность, ограниченное пространство, жесткая зависимость от климатических условий. Роботы автомобильного завода не выдержат шахтных нагрузок. Внедрение новой техники требует адаптации, и это делает роботизацию в горной отрасли настоящим инженерным вызовом. Перспектива развития роботизации в горном производстве и глобальные вызовы показаны на рис. 2.

Рис. 1 Роботизация в мире и в России: место и роль горной промышленности

Fig. 1 Robotic systems in the world and in Russia: the place and role of the mining industry

Несмотря на стремительное развитие технологий в смежных отраслях уровень роботизации в большинстве горных предприятий остаётся крайне низким (рис. 2), что обусловлено устаревшей инфраструктурой, высокой степенью индивидуализации процессов и дефицитом инженерных компетенций на местах. Внедрение роботизированных комплексов сдерживается также отсутствием типовых архитектур, способных адаптироваться к условиям специфических цеховых зон, а также ограниченным доступом к технологической экспертизе в области промышленной робототехники. Роботизация – это не просто технический алгрейд. Это переход к новой модели мышления в горной отрасли, где решения формируются не на основе интуиции, а на основе обработки цифровой достоверной информации и машинной адаптации.

Необходимость перехода к комплексной роботизации определяется не только экономическими, но и структурными причинами. Автоматизация повторяющихся операций с высоким риском травматизма, сокращение зависимости от человеческого фактора, стабилизация качества выпускаемой продукции, а также повышение технологической управляемости – всё это факторы, обуславливающие растущий интерес к автономным производственным модулям в составе горнопромышленных комплексов. Более того, цифровая трансформация отрасли требует соответствующей модернизации базовых элементов производственного цикла, что возможно только при условии интеграции роботизированных решений в традиционные технологические цепи.

Роботизация меняет правила игры. Мы движемся от автоматизированных узлов к самообучающимся горным комплексам. Цифровые двойники прогнозируют поведение массива, ИИ-алгоритмы оптимизируют параметры бурения, а предиктивная аналитика предотвращает отказы. Прогнозы показывают, что к 2035 г. 45–60% операций в карьерах и шахтах в странах-лидерах перейдут в автономный режим 3. Россия не может остаться в стороне. Указ Президента России Владимира Владимировича Путина ставит цель: войти в топ-25 стран по плотности роботизации к 2030 г., внедрив 94 тысячи роботов. Это не только определенный вызов, но и возможность технологического прорыва. Этот призыв Президента России в полной мере воспринял коллектив ООО «УралЭнергоРесурс».

Рис. 2 Место роботизации в горной отрасли: научные аспекты и прогнозы

Fig. 2 The place of robotic systems in the mining industry: scientific aspects and forecasts

Внедрение роботизации в производственных подразделениях ООО «УралЭнергоРесурс»

ООО «УралЭнергоРесурс» как ведущий российский производитель элементов шахтного крепления и горно-шахтного оборудования реализует последовательную стратегию по внедрению роботизированных решений на собственных производственных площадках. В 2022 г. компания столкнулись с пределом возможностей ручного труда в цехе производства армокаркасов (рис. 3). Девять операторов выпускали 3750 каркасов за смену, но при этом до 10% продукции шло в брак из-за неточностей геометрии. Усталость сварщиков приводило к росту травматизма, а простой из-за переварки вели к потерям продуктивного времени смены до 30%. Мы приняли решение: полностью автоматизировать этот участок. Наш инженерно-конструкторский центр разработал роботизированный комплекс с манипуляторами для плетения, сварки и укладки. Мы не просто купили оборудование, – мы адаптировали его под наши задачи, создав цифровой маршрут производства с возможностью масштабирования.

Путь был непростым. Мы начали с аудита процессов, выявив узкие места. Затем наняли на конкурентной основе четырёх интеграторов из Москвы, Перми, Пензы и Екатеринбурга, провели более 30 встреч для формирования технического задания. Но в итоге наша команда спроектировала ячейку самостоятельно, по принципу МИНСТРЕДМАШа – от идеи и опытного образца до промышленного внедрения (рис. 4).

Рис. 3 Цех армокаркасов до роботизации: пределы ручного труда и необходимость перемен

Fig. 3 A rebar cage workshop before introduction of robotic systems: the limits of manual labour and the need for change

Рис. 4 Фрагмент компьютерного моделирования технологического процесса производства

Fig. 4 A fragment of computer modelling of the production process

И ключевым моментом стало то, что мы не полагались на сторонних подрядчиков, а рассчитывали на собственный опыт и знания. Это позволило быстро вносить изменения и доработки в проект, минимизировать риски и приумножить компетенции внутри компании. Как отмечают многие ученые, отсутствие типовых архитектур – главная проблема отрасли. Мы создавали решения с нуля, адаптируя их к современным нормативам и особенностям производства.

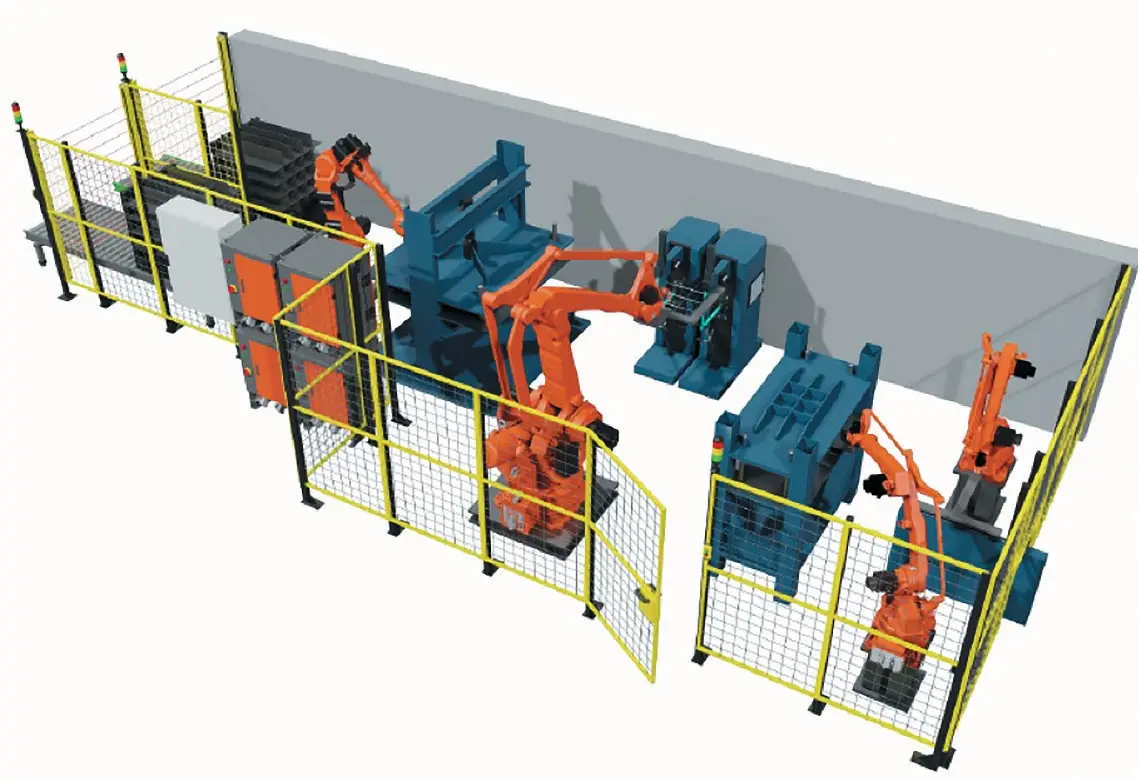

В рамках модернизации цеха изготовления арматурных каркасов внедрён роботизированный комплекс (рис. 5), включающий сварочного робота-манипулятора и робота подгибки и укладки каркасов. Эти машины работают в координации с оператором плетильного станка и подгибочного пресса и обеспечивают высокую повторяемость геометрии изделия, снижение трудоёмкости и сокращение ручных операций. Важной особенностью проекта стало то, что настройка, адаптация и обслуживание роботизированной ячейки полностью обеспечиваются внутренними инженерными силами предприятия – специалистами энергетического и КИП-подразделений.

Результаты превзошли ожидания. Производительность выросла на 58%: теперь пять операторов выпускают 4000 каркасов за смену. Брак сократился на 60%, рекламаций за полгода – ноль. Экономический эффект – 667 тыс. руб. в месяц, а окупаемость проекта в целом составила 27 мес.

Рис. 5 Робототехнический комплекс производства армокаркасов

Fig. 5 A robotic system for manufacturing rebar cages

Годовая прибыль достигла 8 млн руб. Телеметрия в реальном времени позволила устранить простой и гибко адаптировать параметры. Эти цифры доказывают: роботизация – это не только технологии, но и предсказуемость, безопасность и экономическая устойчивость 4.

Значение учебно-образовательного процесса

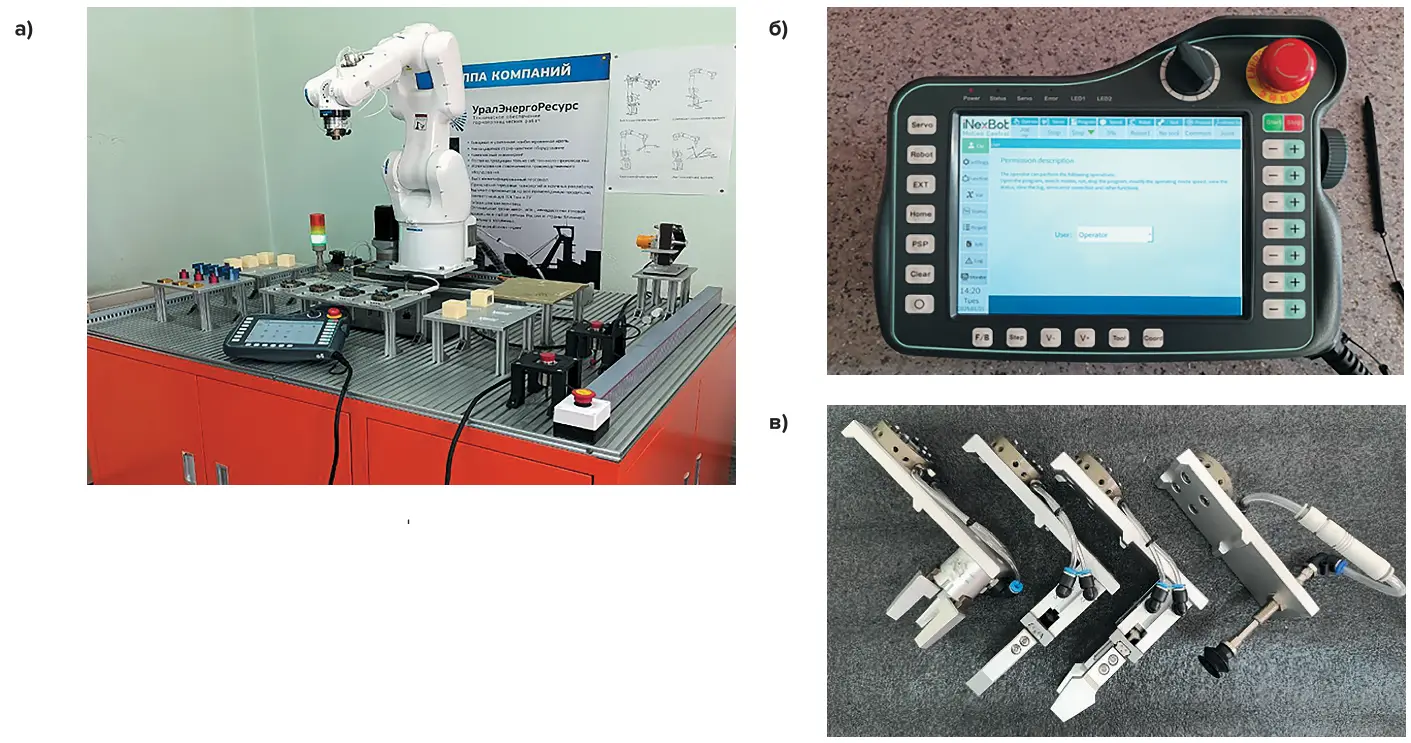

Технологии – лишь половина успеха. Настоящее преимущество – в людях. В 2024 г. мы создали лабораторную учебную ячейку с промышленным манипулятором, сенсорным пультом и сменными захватами (рис. 6). Все инженеры и технологи компании прошли обучение программированию, настройке и интеграции процессов. Пульт управления имеет три режима: «обучение», «авто» и «удалённое управление», что позволяет сначала понять систему, а затем управлять ею. Обучение снизило риски и затраты, превратив операторов в архитекторов робототехнических систем [1]. Такой подход позволяет не только обеспечить бесперебойную эксплуатацию действующего комплекса, но и формирует основу для масштабирования роботизации на другие участки предприятия, а также участия компании в более широких межотраслевых инициативах по цифровизации горной промышленности.

Таким образом, опыт ООО «УралЭнергоРесурс» показывает, что успешное внедрение роботизированных решений в производственные процессы возможно при условии формирования устойчивой внутренней инженерной культуры, способной обеспечивать жизненный цикл подобных систем без зависимости от внешних интеграторов. Это позволяет адаптировать роботизацию под условия отечественных предприятий, закладывая основу для формирования полноценных цифровых геотехнологических платформ.

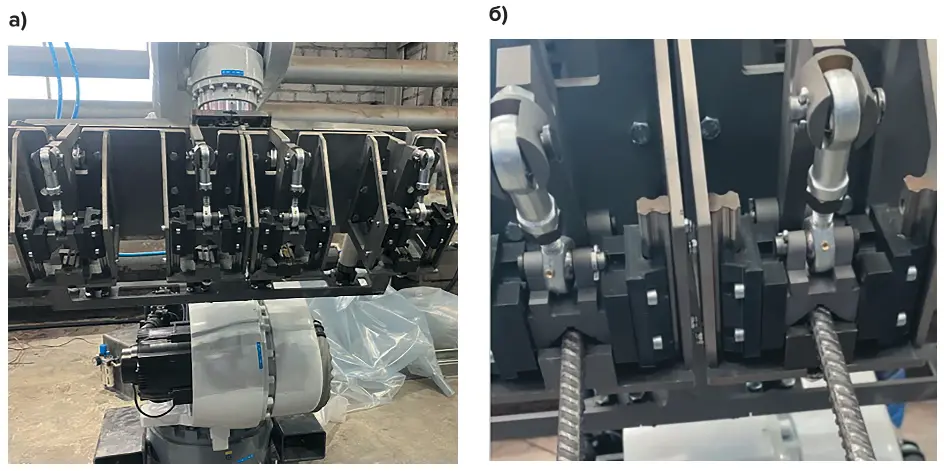

Важно отметить, что полноценная интеграция робототехнических систем невозможна без создания инженерной платформы. Причем мы пришли к выводу, что привлечение иностранных инжиниринговых компаний к нашим разработкам приводит к значительным потерям: это не только снижение доходов предприятия, но и утрата ценных знаний и навыков наших специалистов. Мы разрабатываем нестандартные решения: захваты, манипуляторы, интерфейсы (рис. 7). Лазерное 3D-сканирование и 3D-печать инженерными полимерами ускоряют прототипирование. Единая система и собственная команда – от чертежа до пусконаладки – минимизирует риски и сохраняет знания. Это не импортозамещение, а технологическая субъектность. Наш подход позволяет внедрять решения без остановки производства и масштабировать их на другие участки.

Рис. 6 Лабораторная учебная ячейка: a – лабораторно-технический комплекс; б – интерактивный пульт управления и программирования манипулятора; в – захваты для имитации технологических процессов

Fig. 6 A laboratory training cell: a – laboratory and technical complex; б – interactive control and programming panel for the manipulator; в – grippers for simulating technological processes

Рис. 7 Примеры собственных разработок инженерно-технического центра: a – захват для промышленного манипулятора; б – подшипники скольжения из инженерных пластиков, напечатанные на 3D-принтере

Fig. 7 Examples of proprietary developments by the Engineering and Technical Centre: a – a gripper for industrial manipulator; б – sliding bearings made of engineering plastics using additive technologies

Заключение

Отечественная горная промышленность стоит на пороге рывка. К 2030 г. Россия должна внедрить 94 тысячи роботов, чтобы войти в топ-25 стран по роботизации. Роботизация горных производств – это не тренд, а реальная необходимость. Наш кейс доказывает, что даже в сложных условиях можно достичь прорыва, если опираться на внутренние компетенции и инженерную культуру. Мы видим будущее, где «умные» шахты перерабатывают низкосортное сырьё с минимальным участием человека. Но для этого нужно преодолеть барьеры: создать стандарты интеграции, адаптировать технологии к российским реалиям и воспитать инженеров-архитекторов 5–8.

Сноски

1 BrilsSoft. Digital Transformation in the Oil and Gas Sector: Opportunities and Challenges Industry Report 2023 25 p

Список литературы

1. Рыльникова М.В., Струков К.И., Радченко Д.Н., Есина Е.Н. Цифровая трансформация – условие и основа устойчивого развития горнотехнических систем. Горная промышленность. 2021;(3):74–78. https://doi.org/10.30686/1609-9192-2021-3-74-78

2. Власюк Л.И., Сиземов Д.Н., Дмитриева О.В. Стратегические приоритеты цифровой трансформации угольной отрасли Кузбасса. Экономика промышленности. 2020;13(3):328–338. https://doi.org/10.17073/2072-1633-2020-3-328-338

3. Koch M., Krohmer D., Naab M., Rost D., Trapp M. A matter of definition: Criteria for digital ecosystems. Digital Business. 2022;2(2):100027. https://doi.org/10.1016/j.digbus.2022.100027

4. Ефремов А.В. Цифровая трансформация в промышленности – глобальный тренд XXI века. Горная промышленность. 2019;(6):65. Режим доступа: https://mining-media.ru/ru/article/intervyu/15344-tsifrovaya-transformatsiya-v-promyshlenno-sti (дата обращения: 19.06.2025).

5. Абдикеев Н.М., Богачев Ю.С., Гринева Н.В., Абросимова О.М. Концепция единого цифрового пространства российской промышленности: направления повышения эффективности российской промышленности. Проблемы экономики и юридической практики. 2023;19(5):172–178. https://doi.org/10.33693/2541-8025-2023-19-5-172-178

6. Рыльникова М.В., Клебанов Д.А., Князькин Е.А. Анализ данных как основа повышения эффективности работы горнотранспортного оборудования при ведении открытых горных работ. Горная промышленность. 2023;(1):52–56. https://doi.org/10.30686/1609-9192-2023-1-52-56

7. Захаров В.Н., Рыльникова М.В., Клебанов Д.А., Радченко Д.Н. Гипотезы оптимизации параметров функционирования горнотехнических систем с применением методов прогнозной аналитики. Горная промышленность. 2023;(5):38–42. https://doi.org/10.30686/1609-9192-2023-5-38-42

8. Рыльникова М.В., Цупкина М.В., Кирков А.Е. Технологии сбора и обработки больших данных – основа повышения достоверности первичной информации о массивах горных пород при освоении месторождений полезных ископаемых и техногенных образований. Известия Тульского государственного университета. Науки о Земле. 2023;(1-1):308–327. https://doi.org/10.46689/2218-5194-2023-1-1-308-327