Организационные и управленческие аспекты роботизации промышленного производства в современных условиях

А.А. Зубков, И.С. Туркин, А.Л. Кузьминова

А.А. Зубков, И.С. Туркин, А.Л. Кузьминова

ООО «УралЭнергоРесурс», г. Магнитогорск, Российская Федерация

Горная Промышленность №5S/ 2025 стр. 09-13

Резюме: В статье рассмотрены организационные и управленческие аспекты роботизации горного промышленного производства на примере предприятия по изготовлению крепей горных выработок – ООО «УралЭнергоРесурс» (г. Магнитогорск). Рассмотрены проблемы взаимодействия с внешними интеграторами, формирования собственного центра компетенций и оценки коммерческой эффективности внедряемых решений. Приведены сведения о последовательном уточнении концепции роботизации линий производства армокаркасов от исходного предложения интегратора до промышленной эксплуатации. Показано, что самостоятельная реализация проекта позволила сократить сроки внедрения на 35%, кратно снизить затраты и обеспечить технологическую независимость и устойчивость функционирования предприятия. Результаты проекта будут полезны для региональных промышленных предприятий, ориентированных на цифровизацию и импортозамещение. Опыт компании «УралЭнергоРесурс» может быть рекомендован для региональных промышленных предприятий с численностью занятых 300–1000 человек, ориентированных на достижение технологической автономии.

Ключевые слова: роботизация производства, горные крепи, цифровая трансформация, промышленные роботы, импортозамещение, технологическая независимость, металлообработка

Для цитирования: Зубков А.А., Туркин И.С., Кузьминова А.Л. Организационные и управленческие аспекты роботизации промышленного производства в современных условиях. Горная промышленность. 2025;(5S):09–13. https://doi.org/10.30686/1609-9192-2025-5S-09-13

Информация о статье

Поступила в редакцию: 15.08.2025

Поступила после рецензирования: 06.10.2025

Принята к публикации: 20.10.2025

Информация об авторах

Зубков Антон Анатольевич – доктор технических наук, генеральный директор и собственник, ООО «УралЭнергоРесурс», Магнитогорск, Российская Федерация

Туркин Иван Сергеевич – кандидат технических наук, директор по перспективному развитию, ООО «УралЭнергоРесурс», г. Магнитогорск, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Кузьминова Анастасия Леонидовна – кандидат экономических наук, советник генерального директора, ООО «УралЭнергоРесурс», г. Магнитогорск, Российская Федерация

Введение

Цифровая трансформация стала неотъемлемой чертой современного экономического развития промышленных предприятий, определяющей их конкурентоспособность в условиях глобальных вызовов. Для России, имеющей масштабные металлургические и горнодобывающие комплексы, повышение эффективности производственных процессов через внедрение цифровых технологий является стратегической необходимостью. Усиление санкционного давления актуализировало задачи импортозамещения, технологического суверенитета и повышения производительности труда, требуя перехода от традиционных моделей хозяйствования к высокотехнологичным, роботизированным системам [1].

Ключевыми проблемами, ограничивающими реализацию промышленного потенциала отраслей, являются дефицит квалифицированных кадров, особенно инженерно-технического профиля и рабочих специальностей, технологическая зависимость от иностранного оборудования и программного обеспечения, ранее поставлявшихся из недружественных стран, рост производственных мощностей при сокращении трудовых ресурсов, что формирует дисбаланс в операционной деятельности.

Однако данные вызовы открывают и возможности для развития отечественных центров компетенций и создания инновационных решений в сфере цифровизации и роботизации производства. Как показывает практика предприятий, на примере ООО «УралЭнергоРесурс», локализация собственных разработок позволяет не только нивелировать зависимость от импорта, но и существенно повысить эффективность и производительность труда. Например, внедрение систем 3D-сканирования в ООО «УралЭнергоРесурс» сократило сроки подготовки конструкторской документации с нескольких дней до 4 ч, обеспечив беспроблемную интеграцию с ЧПУ-станками [2]. Параллельно роботизация производственных линий компенсирует нехватку персонала, снижая нагрузку на сотрудников и минимизируя риски влияния человеческого фактора.

Особое значение приобретает подготовка кадров для работы с новыми технологиями. Дефицит специалистов по интеграции роботизированных систем и их обслуживанию стимулирует создание внутренних учебных программ [3]. В ООО «УралЭнергоРесурс» реализована концепция повышения квалификации персонала на рабочем месте, позволившая сформировать самодостаточную группу инженеров-архитекторов робототехнических комплексов.

Специфика проблемы роботизации региональных производств в современной России

Роботизация российских промышленных предприятий сталкивается с системными барьерами, обусловленными географической, кадровой и технологической асимметрией. Ключевые аспекты этой проблемы раскрываются в следующих тенденциях.

Географическая концентрация компетенций. Ведущие компании-интеграторы роботизированных систем расположены преимущественно в Москве, Санкт-Петербурге, Республике Татарстан, Екатеринбурге, Челябинске, Новосибирске. Это создает для компаний из других локаций дополнительные издержки:

- логистические расходы на транспортировку оборудования и командировки специалистов (до 15–20% от бюджета проекта) [4];

- удорожание интеграции из-за отсутствия локальных сервисных центров;

- риски задержек при наладке и ремонте оборудования, ведущие к значительным простоям производства [4].

Опыт ООО «УралЭнергоРесурс» (Магнитогорск) показал, что привлечение столичных интеграторов увеличивало сроки внедрения роботизированного комплекса на 40% относительно плановых показателей.

Дефицит зрелых компетенций. Несмотря на активный рост роботизации в промышленном секторе (увеличение числа отечественных разработчиков роботов на 30% за 2023–2024 гг. [2]), уровень технологической готовности производства роботов остается недостаточным, в том числе вследствие низкой плотности специалистов. По нашей оценке, не более 10% инженеров региональных предприятий обладают навыками программирования промышленных роботов, хотя другие источники [5] дают более высокую оценку.

Избыточное применение роботов в рамках решений, предлагаемых предприятиям: интеграторы и производители роботов заинтересованы в большей степени в максимизации стоимости решения, чем в рационализации стоимости владения, а также скрытые затраты на этапе эксплуатации вследствие зависимости от проприетарного программного обеспечения и сервисного обслуживания интегратора [6].

Указанные проблемы оказывают критическое влияние на экономическую эффективность роботизации производственных процессов, особенно на начальной стадии ее реализации в компании, порождают большое количество негативного опыта, который, в свою очередь, ведет не только к неокупаемым капитальным вложениям, но и, что гораздо хуже, к отказу от попыток дальнейших внедрений на несколько лет.

Этапы реализации проекта роботизации производства армокаркасов на ООО «УралЭнергоРесурс»

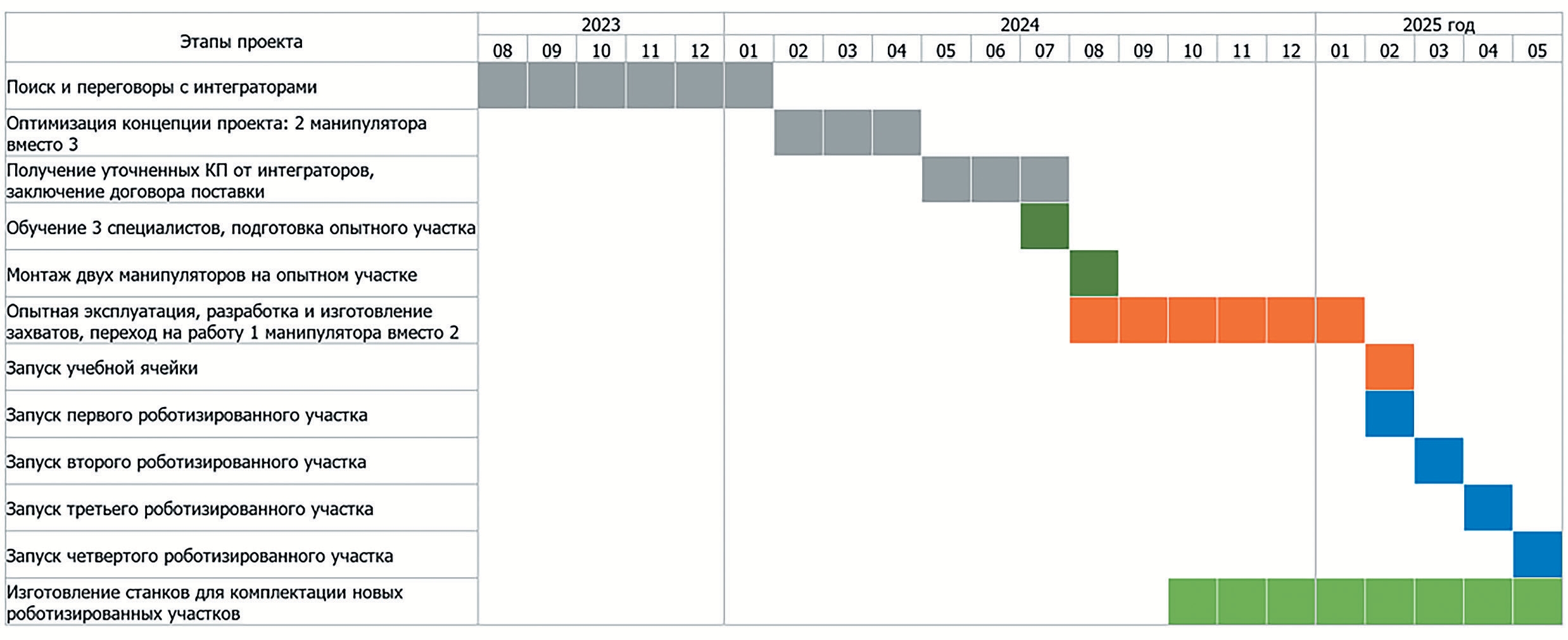

По опыту, процесс внедрения роботизированных технологий в производство армокаркасов на предприятии ООО «УралЭнергоРесурс» занял 23 мес и включил несколько последовательных этапов, представленных на рис. 1.

Рассмотрим в последовательности этапы календарного графика реализации проекта:

Подготовительная фаза (6 мес). Начальный этап проекта включил комплексный анализ рынка робототехнических решений. Были рассмотрены предложения нескольких ведущих интеграторов. Российской компанией-интегратором с наибольшим опытом внедрений робототехнических решений было предложено использовать три манипулятора, каждый из которых заменял бы труд одного рабочего. Срок реализации проекта был оценен в 15 мес. Особое внимание уделялось переговорам о возможности получения открытого кода программного обеспечения для последующей самостоятельной адаптации, однако достичь соглашения с интегратором по этому вопросу не удалось.

Оптимизация концепции (3 мес). В результате проработки предложенных интеграторами технических решений инженерами ООО «УралЭнергоРесурс» была пересмотрена исходная концепция проекта. Принято решение о сокращении количества закупаемых манипуляторов с трех до двух единиц. Важным аспектом стало требование к открытости программного кода (платформа ROS) [7]. Предприятие взяло курс на самостоятельное изготовление ключевых компонентов – прессового оборудования, портальных сварочных машин и систем безопасности.

Формирование инженерной базы (3 мес). В данный период был заключен договор на поставку, монтаж и пуско-наладку двух промышленных роботов. Параллельно организовано обучение трех сотрудников предприятия на базе специализированного учебного центра, что заложило основу для создания собственного пула специалистов по роботизации.

Создание опытного участка (6 мес). Он был создан путем интеграции оборудования резервной линии с двумя приобретенными новыми манипуляторами. Монтажные работы выполнялись силами электромеханизмов предприятия под руководством поставщика роботов. В течение 4 мес проводилась тестовая эксплуатация роботизированного оборудования, в ходе которой выявилась избыточность использования двух манипуляторов. Разработанный и изготовленный собственными силами специализированный захват позволил перейти на одномантирующую схему, что повысило эффективность работы участка на 22%.

Запуск промышленных линий (4 мес). Финальная стадия проекта включала последовательный запуск четырех роботизированных линий. Для первых двух линий были задействованы ранее приобретенные манипуляторы, далее, после закупки дополнительных двух роботов, были введены в эксплуатацию третий и четвертый участки. Параллельно велись изготовление и модернизация специального оборудования – плетильных и полибочных прессов, сварочных машин для обеспечения необходимой точности и совместимости с роботами. Важным элементом стало создание учебной ячейки на базе манипулятора с меньшей грузоподъемностью, которая использовалась для подготовки операторского персонала и опытной отработки вариантов рационализации технологических операций.

Рис. 1 Календарный график реализации проекта роботизации участков производства армокаркасов

Fig. 1 A time schedule for implementation of the project to make production sites of rebar cages autonomous

Результаты роботизации линий производства армокаркасов

Реализация проекта с максимальным задействованием сил собственных специалистов позволила достичь значительной экономии средств. Фактические затраты на оборудование оказались кратно ниже первоначальной оценки интегратора, главным образом за счет следующих двух факторов:

- замены поставки новых станков и вспомогательного оборудования, которые работают в единой линии с роботами, модернизацией существующих и изготовлением дополнительного комплекта собственными силами из покупных узлов;

- сокращения с трех до одного числа манипуляторов на одной линии.

Последнего удалось достичь за счет того, что в ходе опытной эксплуатации была рационально распределена загрузка как оператора, так и робота, что повлекло повышение производительности линии на 22%.

В течение 10 мес от момента получения первых роботов были полностью роботизированы и запущены в промышленную эксплуатацию четыре линии. В сравнении с оценкой интегратора срок внедрения сократился на 35%.

Принципиально важным достижением стала полная технологическая независимость – предприятие получило 100% иной контроль над программным обеспечением и обслуживанием оборудования.

Предложенная интегратором линия с тремя роботами предполагала полный отказ от человеческого труда. Реализованный вариант предусматривает сохранение одного рабочего места вместо трех, которые были задействованы на каждой линии до роботизации.

До роботизации предприятие эксплуатировало в постоянном режиме две линии, а третья регулярно находилась в простое из-за высокой текучести и неукомплектованности кадровым составом. Такое положение дел было следствием тяжести труда на линии, которая была кардинально облегчена роботизацией.

Таким образом, вместо девяти человек, обслуживающих две линии, на участке остались пять человек, обслуживающих четыре линии, остальные рабочие были переведены на другие участки.

С момента написания статьи с запуска в промышленную эксплуатацию всех четырех линий не прошло и месяца, но достигнутый уровень производительности участка уже превысил тот, который был до роботизации. Определены и будут реализованы мероприятия по дальнейшему росту производительности за счет большей слаженности работы людей и оборудования. Существуют все основания считать, что за счет этих резервов может быть достигнут 1,5-кратный рост выпуска продукции относительно уровня до роботизации участка.

За время эксплуатации роботизированных линий отмечено сокращение брака на 60% и нулевая текучесть кадров на участке, что соответствует отмечаемым в других исследованиях [8] эффектам.

Практическая реализация проекта подтвердила эффективность выбранной модели самостоятельной интеграции. Ключевыми преимуществами стали: адаптивность решений [9], благодаря использованию открытого кода и собственному производству дополнительной оснастки линий, а также возможности модернизировать оборудование, адаптируя его работу к особенностям взаимодействия с роботами. Такой подход потребовал обучения большего количества специалистов, чем потребовалось бы в случае взаимодействия с интегратором: помимо обучения операторов линий в компании работают 8 ИТР – специалистов по роботизации, из которых всего один был дополнительно нанят в ходе реализации проекта.

Созданный в ходе проекта центр компетенций позволит в сжатые сроки и с минимальными затратами провести роботизацию других участков производства шахтной крепи, а также в качестве локального хаба [5; 6] стать базой для обучения рабочих и инженерных кадров г. Магнитогорска.

Заключение

Опыт компании «УралЭнергоРесурс» может быть рекомендован для региональных промышленных предприятий с численностью занятых 300–1000 человек, ориентированных на достижение технологической автономии.

Практика внедрения роботизации, описанная выше, показала, что основные проблемы взаимодействия интеграторов с компанией заключаются в недостаточности промежутка времени присутствия специалистов интегратора на месте внедрения для глубокого погружения в процесс и, как следствие, разработка и внедрение неверных или неоптимальных решений. В этих условиях формирование собственных команд инженеров – специалистов по роботизации является безальтернативным условием достижения максимального эффекта в виде роста производительности производства и труда и рационализации затрат жизненного цикла.

В целом же, как показывает практика, преодоление проблем роботизации и цифровизации производственных процессов в горнодобывающей и перерабатывающей промышленности требует развития региональных инженерных хабов (по аналогии с учебным центром «УралЭнергоРесурс») и перехода к модели технологического партнерства для оптимизации затрат жизненного цикла предприятия.

Только при таком подходе роботизация станет драйвером операционной эффективности, а не источником новых рисков.

Примечания

[1] Ефремов А. Цифровая трансформация в промышленности – глобальный тренд XXI века. Горная промышленность. 2019;(5):38–41.

[2] Абдикеев Н.М., Богачев Ю.С., Гринєва Н.В., Абросимова О.М. Концепция единого цифрового пространства российской промышленности: направления повышения эффективности российской промышленности. Проблемы экономики и юридической практики. 2023;19(5):172–178.

[3] Земцов С.П. Потенциальная роботизация и экономика незнания в регионах России. В кн.: 19-я Апрельская международная научная конференция по проблемам развития экономики и общества, г. Москва, 10–13 апреля 2018 г. М.: НИУ ВШЭ; 2018.

[4] Власюк Л.И., Сизамов Д.Н., Дмитриева О.В. Стратегические приоритеты цифровой трансформации угольной отрасли Кузбасса. Экономика промышленности. 2020;13(3):328–338.

[5] Федюнина А.А., Городный Н.А., Симачев Ю.В. Влияние роботизации на производительность промышленных предприятий в России. Российский журнал менеджмента. 2023;21(1):66–88.

[6] Koch M., Krohmer D., Naab M., Rost D., Trapp M. A matter of definition: Criteria for digital ecosystems. Digital Business. 2022;2(2):100027.

[7] Buerkle A., Eaton W., Al-Yacoub A., Zimmer M., Kinnell P., Henshaw M. et al. Towards industrial robots as a service (IRaaS): Flexibility, usability, safety and business models. Robotics and Computer-Integrated Manufacturing. 2023;81:102484.

[8] Левешов В.А., Левешов А.Н. Бережливое производство и проблемы его цифровизации. Современные наукоемкие технологии. 2023;(1):20–25.

[9] Chu C.-H., Liu Y.-L. Augmented reality user interface design and experimental evaluation for human-robot collaborative assembly. Journal of Manufacturing Systems. 2023;68:313–324.

Список литературы

1. Ефремов А. Цифровая трансформация в промышленности – глобальный тренд XXI века. Горная промышленность. 2019;(5):38–41.

2. Рыльникова М.В., Струков К.И., Радченко Д.Н., Есина Е.Н. Цифровая трансформация – условие и основа устойчивого развития горнотехнических систем. Горная промышленность. 2021;(3):74–78. https://doi.org/10.30686/1609-9192-2021-3-74-78

3. Абдикеев Н.М., Богачев Ю.С., Гринева Н.В., Абросимова О.М. Концепция единого цифрового пространства российской промышленности: направления повышения эффективности российской промышленности. Проблемы экономики и юридической практики. 2023;19(5):172–178. https://doi.org/10.33693/2541-8025-2023-19-5-172-178

4. Земцов С.П. Потенциальная роботизация и экономика незнания в регионах России. В кн.: 19-я Апрельская международная научная конференция по проблемам развития экономики и общества, г. Москва, 10–13 апр. 2018 г. М.: НИУ ВШЭ; 2018. Режим доступа: https://www.iep.ru/files/news/zemtsov_10.04.18.pdf (дата обращения: 08.07.2025).

5. Власюк Л.И., Сиземов Д.Н., Дмитриева О.В. Стратегические приоритеты цифровой трансформации угольной отрасли Кузбасса. Экономика промышленности. 2020;13(3):328–338. https://doi.org/10.17073/2072-1633-2020-3-328-338

6. Федюнина А.А., Городный Н.А., Симачев Ю.В. Влияние роботизации на производительность промышленных предприятий в России. Российский журнал менеджмента. 2023;21(1):66–88. https://doi.org/10.21638/spbu18.2023.104

7. Koch M., Krohmer D., Naab M., Rost D., Trapp M. A matter of definition: Criteria for digital ecosystems. Digital Business. 2022;2(2):100027. https://doi.org/10.1016/j.digbus.2022.100027

8. Buerkle A., Eaton W., Al-Yacoub A., Zimmer M., Kinnell P., Henshaw M. et al. Towards industrial robots as a service (IRaaS): Flexibility, usability, safety and business models. Robotics and Computer-Integrated Manufacturing. 2023;81:102484. https://doi.org/10.1016/j.rcim.2022.102484

9. Левенцов В.А., Левенцов А.Н. Бережливое производство и проблемы его цифровизации. Современные наукоемкие технологии. 2023;(1).:20–25. https://doi.org/10.17513/snt.39493

10. Chu C.-H., Liu Y.-L. Augmented reality user interface design and experimental evaluation for human-robot collaborative assembly. Journal of Manufacturing Systems. 2023;68:313–324. https://doi.org/10.1016/j.jmsy.2023.04.007