Использование лопаток второго ряда для снижения гидравлических потерь центробежного насоса

Д.С. Дьяк, М.Г. Рахутин

Д.С. Дьяк, М.Г. Рахутин

Национальный исследовательский технологический университет «МИСИС», г. Москва, Российская Федерация

Горная Промышленность №6/ 2025 стр. 206-210

Резюме: В статье рассмотрен метод снижения гидравлических потерь центробежного насоса шахтного водоотлива за счет добавления лопаток второго ряда на примере рабочего колеса ЦНС-300-120. Добавленные лопатки, уменьшая завихрения жидкости на выходе из рабочего колеса, снижают потери энергии. Предложена модель с двумя рядами лопаток. Компьютерное моделирование рабочего колеса и гидравлического течения жидкости в программе «SolidWorks 2022» и «Ansys CFX» показало, что рассматриваемый метод позволяет увеличить напор в рабочей точке на 3,2–6,1% и гидравлический коэффициент полезного действия на 3,0–6,0%. Метод наиболее эффективен в рабочей точке при значениях напора H = 120 м и величине подачи Q = 300 м3/ч в рабочей зоне. За пределами рабочей зоны эффективность метода снижается. Использование насоса вне допустимой рабочей зоны не рекомендовано из-за возможности возникновения кавитации, перегрева перекачиваемой среды, проточной части, электропривода и увеличения внутренних перетоков рабочей жидкости. В результате чего наблюдается существенное снижение общего коэффициента полезного действия, что может привести к ускоренному износу насоса и выходу его из строя.

Ключевые слова: центробежный насос секционный, гидравлический коэффициент полезного действия, рабочее колесо, лопатки второго ряда, шахтный водоотлив, компьютерное моделирование

Для цитирования: Дьяк Д.С., Рахутин М.Г. Использование лопаток второго ряда для снижения гидравлических потерь центробежного насоса. Горная промышленность. 2025;(6):206–210. https://doi.org/10.30686/1609-9192-2025-6-206-210

Информация о статье

Поступила в редакцию: 27.08.2025

Поступила после рецензирования: 27.10.2025

Принята к публикации: 07.11.2025

Информация об авторах

Рахутин Максим Григорьевич – доктор технических наук, профессор, Горный институт, Национальный исследовательский технологический университет «МИСИС», г. Москва, Российская Федерация; https://orcid.org/0000-0001-5873-5550; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Дьяк Дмитрий Сергеевич – аспирант, Горный институт, Национальный исследовательский технологический университет «МИСИС», г. Москва, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Введение

Центробежные насосы секционные (ЦНС) широко используются в шахтном водоотливе, в том числе и из-за возможности создавать высокий напор [1–3]. Доля энергозатрат, приходящаяся на системы водоотлива, в горнопромышленной отрасли составляет в среднем 10–30% от всей потребляемой мощности. Это обусловлено тем, что на многих обводненных месторождениях количество подземных вод превышает количество добываемого полезного ископаемого. При этом содержание взвешенных частиц может составлять 10–20% от объема перекачиваемой жидкости [4; 5]. Проблема повышения производительности ЦНС, уменьшения энергозатрат и, как следствие, снижения себестоимости добычи полезных ископаемых является объектом многочисленных исследований [6–8]. Например, новым направлением является повышение энергоэффективности центробежных насосов за счёт снижения шероховатости поверхности рабочего колеса с использованием технологии холодного газодинамического напыления (ХГН) алюминия и других материалов [9; 10].

В работе используется метод увеличения гидравлического КПД центробежного насоса за счёт добавления лопаток второго ряда и использования CFD моделирования [11–13].

Материалы и методы

В качестве объекта для проведения исследования и проектирования было выбрано рабочее колесо ЦНС-300-120 с эксплуатационными параметрами, представленными в табл. 1.

Таблица 1 Эксплуатационные параметры рабочего колеса ЦНС-300-120

Table 1 Operating parameters of the CNS-300-120 impeller

| Параметр | Значение |

|---|---|

| Подача – Q, м3/ч | 300 |

| Напор – H, м | 120 |

| Скорость вращения вала, об/мин | 1450 |

| Коэффициент быстроходности | 72,1 |

| Перекачиваемая среда | Вода |

| Плотность – ρ, кг/м3 | ~1000 |

| Количество лопаток – z1, шт. | 7 |

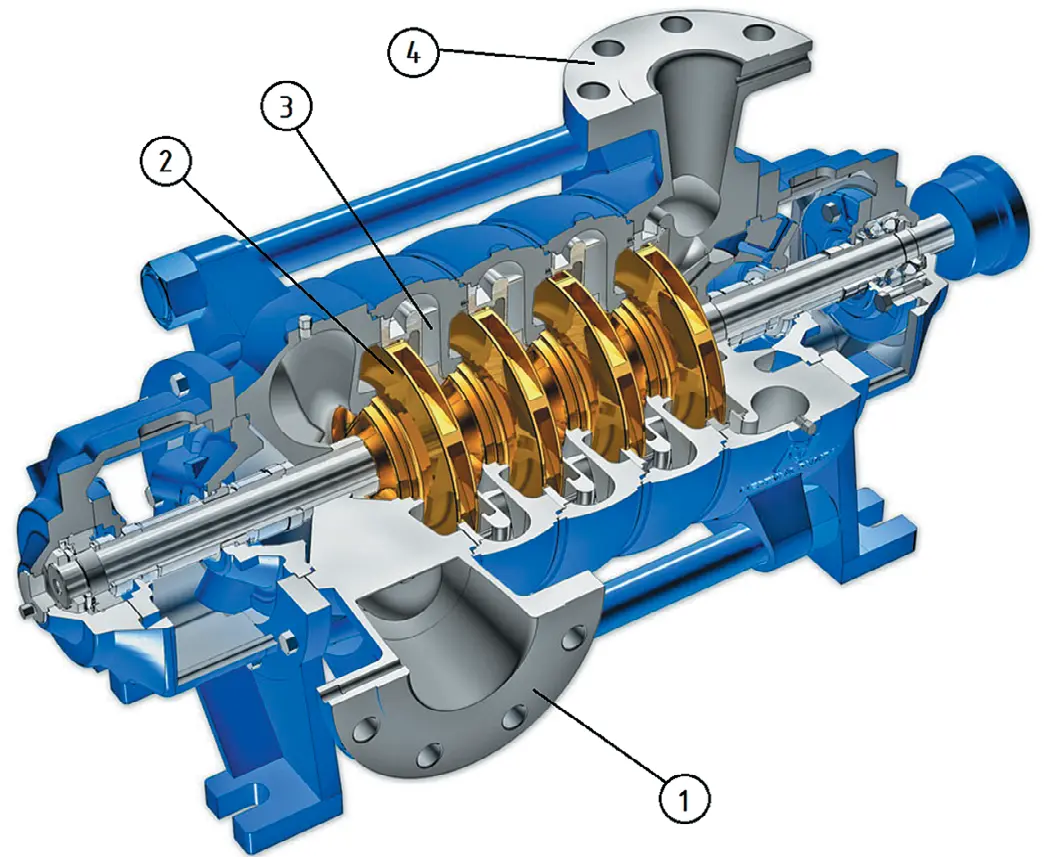

Центробежный насос секционный – классическая гидравлическая лопастная машина [14; 15], предназначенная для сообщения механической энергии протекающей через нее жидкости, состоящая из основных элементов проточной части: всасывающего конфузора – 1, лопастных рабочих колес – 2, направляющих аппаратов – 3, нагнетательных диффузоров – 4 (рис. 1).

Рис. 1 Центробежный насос секционный: 1 – всасывающий конфузор; 2 – лопастные рабочие колеса; 3 – направляющие аппараты; 4 – нагнетательный диффузор

Fig. 1 Sectional centrifugal pump: 1 – suction flange, 2 – blade impellers, 3 – return-circuit rig, 4 – discharge flange

Физические свойства перекачиваемой жидкости, геометрические параметры проточной части и скорость вращения вала насоса обуславливают гидродинамические свойства насоса, определяя поля скорости, давление потока жидкости и, как следствие, – зависимость КПД и напора насоса от подачи [16; 17].

С использованием программного обеспечения «SolidWorks 2022» и «ANSYS CFX» [18] была смоделирована трёхмерная модель рабочего колеса центробежного насоса с использованием лопаток второго ряда.

Были выполнены расчеты с использованием уравнения Эйлера и эмпирических соотношений, позволяющие получить предварительные значения основных параметров потока [19–21].

Гидравлический КПД – ηr определяется по формуле [22]:

ηr = (g · Q · H) / Pгеор,

где g = 9,81 – ускорение свободного падения, м/с2; Pгеор – теоретическая мощность насоса, Вт.

Теоретическая потребляемая мощность рассчитывается с использованием уравнения Эйлера:

Pгеор = ρ · Q · (u2 · cu2 - u1 · cu1),

где u2 – окружная скорость на выходе из рабочего колеса, м/с; cu2 – окружная скорость на входе в рабочее колесо, м/с; cu1 – окружная составляющая скорости потока жидкости на выходе из рабочего колеса, м/с; cu1 – окружная составляющая скорости потока жидкости на входе в рабочее колесо, м/с.

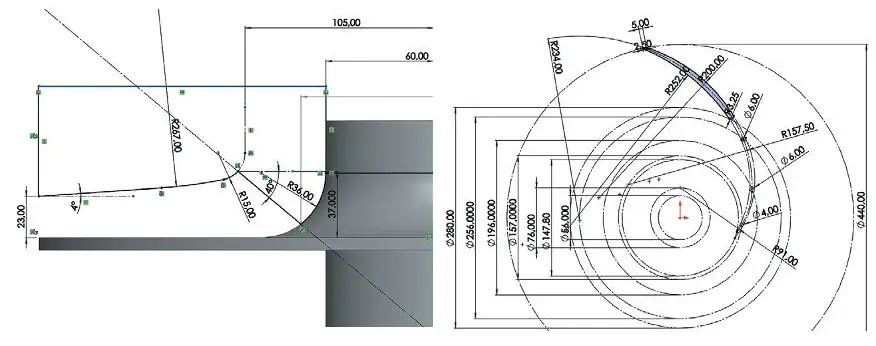

За основу было взято рабочее колесо насоса ЦНС 300×120 с наружным диаметром D2 = 440 мм.

Результаты и их обсуждение

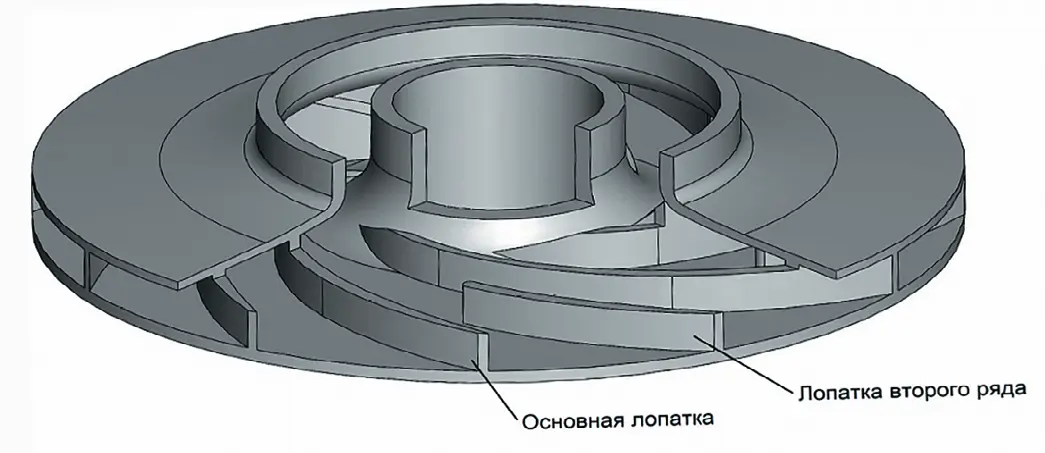

На основе данных [23; 24] и геометрических параметров рабочего колеса насоса ЦНС-300-120 с количеством лопаток zi = 7 было спроектировано рабочее колесо с добавлением лопаток второго ряда (рис. 2).

Рис. 2 Рабочее колесо с лопатками второго ряда

Fig. 2 An impeller with second row blades

Определение параметров рабочего колеса с лопатками второго ряда.

По значениям наружного диаметра – D2 = 440 мм и диаметра входа в рабочее колесо – D1 = 120 мм определен начальный диаметр лопаток второго ряда:

Dпр = D2 - 0,6(D2 - D1).

Начальная ширина лопаток:

bn = Q / (cun · π · Dn · ψ)

где Dn диаметр рабочего колеса на входе/выходе, м; ψ – коэффициент стеснения на выходе.

Начальный угол наклона лопаток определим по формуле:

β1 = arctg(cun / un) + βA

где βA – угол атаки 6° для колес с нормальными кавитационными качествами.

С целью минимизации вихревых зон при движении потока жидкости в межлопастных каналах принимается соотношение скоростей Ws рабочего колеса.

Определение конечного угла лопаток:

β2 = arcsin((cuz / cun) · Wn · sinβ1)

Для определения теоретического напора насоса с использованием рабочих колес с лопатками второго ряда определим коэффициент Проскуры:

kp = 1 - (π / z) · sinβ2

Теоретический напор определим по формуле:

HT = H / (ηt · kp)

Пример проектирования лопаток второго ряда представлен на рис 3.

Рис. 3 Пример проектирования лопаток второго ряда

Fig. 3 Example of second row blades design

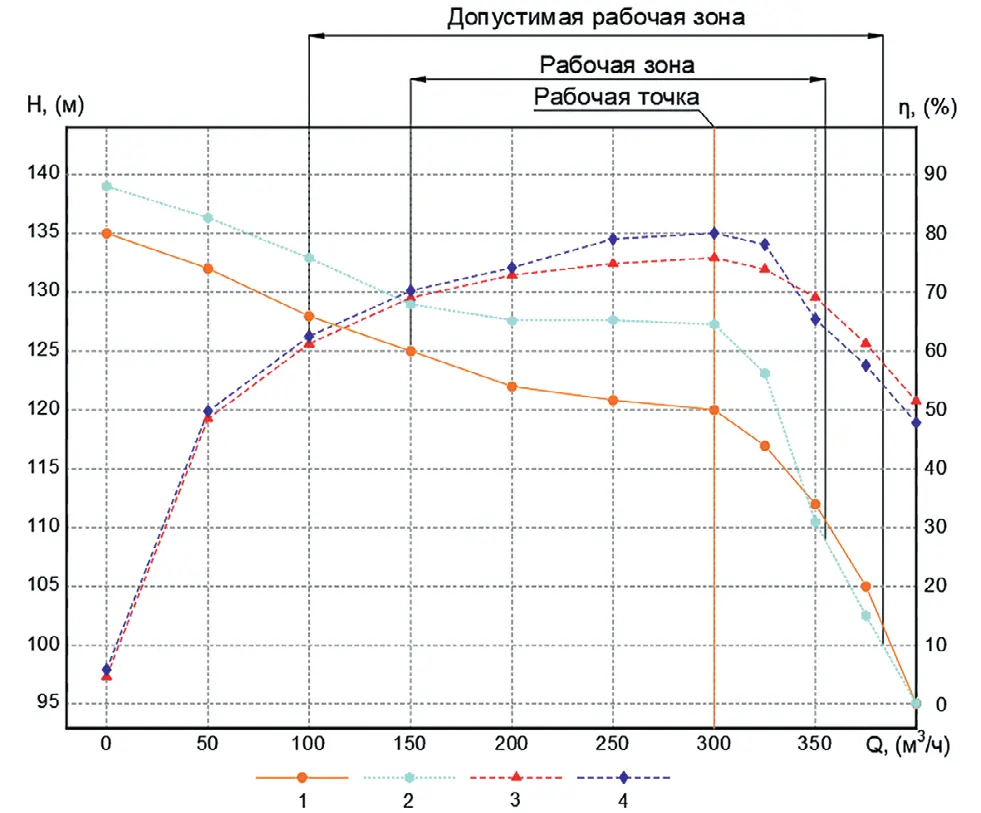

С использованием программного обеспечения «ANSYS CFX» было выполнено численное моделирование течения жидкости с целью установления изменения напора и гидравлического КПД в предлагаемой конструкции. Моделирование показало, что поля абсолютной скорости фактически неизменны, а распределение углов потока на выходных кромках лопаток рабочих колес различны. Распределение углов потока и течения на выходе из рабочего колеса с дополнительными лопатками является более равномерным. Это приводит к уменьшению вихреобразования, выравниванию профиля скорости, снижению пульсирующего воздействия и вероятности отрыва потока жидкости от рабочей стороны лопатки [25–27]. На рис. 4 представлены результаты исследований работы насоса с двумя вариантами рабочего колеса: с одним рядом лопаток (z1 = 7) - N1 и с двумя рядами лопаток (z2 = 7/7)-N2.

Рис. 4 Напор и гидравлический КПД колес с N1 и N2: 1 – напор колес с N2; 2 – напор колес с N3; 3 – гидравлический КПД колес с N4; 4 – гидравлический КПД колес с N5

Fig. 4 Fluid pressure and hydraulic efficiency of impellers with N1 and N2: 1 – fluid pressure of impellers with N1; 2 – fluid pressure of impellers with N2; 3 – hydraulic efficiency of impellers with N1; 4 – hydraulic efficiency of impellers with N2

Из графика хорошо видно, что добавление лопаток второго ряда приводит к увеличению гидравлического КПД в диапазоне от 3,0 до 6,0% и повышению напора от 3,2 до 6,1% в пределах величины подачи от 150 до 325 м3/ч.

Лопатки второго ряда целесообразно использовать в зоне слева от рабочей точки – 300 м3/ч, где наблюдается увеличение напора. Это положительно сказывается на эффективности преодоления гидравлического сопротивления, характерного для систем шахтного водоотлива.

Использование насоса вне допустимой рабочей зоны не рекомендовано из-за возможности возникновения кавитации, перегрева перекачиваемой среды, проточной части, электропривода и увеличения внутренних перетоков рабочей жидкости, в результате чего наблюдается существенное снижение общего КПД, что может привести к ускоренному износу насоса и выходу его из строя.

Выводы

Добавление второго ряда лопаток приводит к увеличению гидравлического КПД центробежного насоса на 3,0–6,0% и напора на 3,2–6,1% в зависимости от подачи за счет уменьшения потерь вихреобразования, улучшения структуры потока движения рабочей жидкости и уменьшения вибраций.

Лопатки второго ряда целесообразно использовать в зоне слева от рабочей точки (300 м3/ч для рассматриваемого насоса).

Лопатки второго ряда целесообразно использовать в насосах, где основные затраты энергии идут на поддержание напора, что характерно для систем шахтного водоотлива.

Список литературы

1. Husveg R., Husveg T., van Teeffelen N., Ottestad M., Hansen M.R. Improving separation of oil and water with a novel coalescing centrifugal pump. SPE Production & Operations. 2018;33(4):857–865. https://doi.org/10.2118/188772-pa

2. Gradilenko N., Lomakin V. Overview of methods for optimizing the flow of the centrifugal pump. IOP Conference Series: Materials Science and Engineering. 2020;963:012016. https://doi.org/10.1088/1757-899x/963/1/012016

3. Волков А.В., Парыгин А.Г., Вихлянцев А.А., Дружинин А.А., Наумов А.В., Марков Д.В. и др. Анализ возможностей совершенствования отечественных центробежных насосов для нефтегазовой и химической промышленности. Гидравлика. 2016;(2):1–13. Режим доступа: https://hydrojournal.ru/images/JOURNAL/NUMBER2/Volkov.pdf (дата обращения: 12.05.2025).

4. Александров В.И., Авксентьев С.Ю., Махараткин П.Н. Энергоэффективность систем шахтного водоотлива. Горный информационно-аналитический бюллетень. 2017;(2):253–268. Режим доступа: https://giab-online.ru/files/Data/2017/2/253_268_2_2017.pdf (дата обращения: 12.05.2025).

5. Ovchinnikov N.P. Assessment of mine water solid phase impact on section pumps performance in the development of kimberlite ores. Mining Science and Technology (Russia). 2022;7(2):150–160. https://doi.org/10.17073/2500-0632-2022-2-150-160

6. Галдин Д.Н., Кретинин А.В., Печкуров С.В. Оптимизация профиля пространственного рабочего колеса центробежного насоса с использованием параметризованной модели проточной части и искусственной нейронной сети. Насосы. Турбины. Системы. 2021;(3):22–31.

7. Чураков Е.О., Макаров В.Н., Макаров Н.В., Бельских А.М. Этапы технического совершенствования центробежных насосов шахтного водоотлива. Вестник Забайкальского государственного университета. 2024;30(1):81–89. Режим доступа: https://zabvestnik.com/wp-content/uploads/031024031010-Churakov.pdf (дата обращения: 12.05.2025).

8. Yasser E., El-Emam M.A., Bai L., Zhou L. Numerical investigation of particle behavior and erosion wear in a centrifugal pump using coarse-grained Discrete Element Method. Particulate Science and Technology. 2024;42(8):1361–1379. https://doi.org/10.1080/02726351.2024.2388541

9. Зотов В.В., Мнацаканян В.У., Базлин М.М., Лакшинский В.С., Дятлова Е.В. Повышение ресурса рабочих колес центробежных насосов шахтного водоотлива. Горная промышленность. 2024;(2):143–146. https://doi.org/10.30686/1609-9192-2024-2-143-146

10. Ризаев А.А., Абдуазизов Н.А. Исследование износа рабочего колеса центробежных насосов и выбор способа повышения износостойкости рабочего колеса насоса. Universum: Технические науки. 2023;(7-2):58–60. Режим доступа: https://7universum.com/pdf/tech/7(112)%20[15.07.2023]/Rizaev.pdf (дата обращения: 12.05.2025).

11. Yüksel O., Köseoğlu B.. Energy efficiency optimization on centrifugal pumps: a content analysis. In: 1st International Congress on Ship and Marine Technology, Green Technologies, İstanbul, Türkiye, 8–9 December 2016, pp. 781–795. https://www.researchgate.net/publication/311706614

12. Zhang J., Yuan Y., Yuan S., Lu W., Yuan J. Experimental studies on the optimization design of a low specific speed centrifugal pump. In: ASME-JSME-KSME 2011 Joint Fluids Engineering Conference, July 24–29, 2011, Hamamatsu, Japan. 2011, pp. 561–569. https://doi.org/10.1115/ajk2011-22005

13. Nandan R., Pasha S.M., Ashish D., Nookaraju B.Ch. Computational fluid dynamics (CFD) analysis of centrifugal pumps. E3S Web of Conferences. 2023;391:01088. https://doi.org/10.1051/e3sconf/202339101088

14. Wang C.-N., Yang F.-C., Nguyen V.T.T., Vo N.T.M. CFD analysis and optimum design for a centrifugal pump using an effectively artificial intelligent algorithm. Micromachines. 2022;13(8):1208. https://doi.org/10.3390/mi13081208

15. Иванов Е.А., Жарковский А.А., Борщев И.О. Улучшение гидравлических и пульсационных характеристик многоступенчатых центробежных насосов. Научно-технические ведомости СПбПУ. Естественные и инженерные науки. 2018;24(3):126–138. https://doi.org/10.18721/JEST.240311

16. Спиридонов Е.К., Прохасько Л.С. Расчет и проектирование лопастных насосов. Челябинск: Изд-во ЮУрГУ; 2004. 62 с.

17. Габдулов И.Н. Расчет рабочего колеса центробежного насоса. Аллея науки. 2019;(9):242–251. Режим доступа: https://alley-science.ru/domains_data/files/05September2019/RASChET%20RABOChEGO%20KOLESA%20CENTROBEZhNOGO%20NASOSA.pdf (дата обращения: 12.05.2025).

18. Nossir E., Elkelawy M., Mohamad H.A.E., Elsamadony M. A comprehensive review and background on centrifugal pump performance under multiphase flow and varying operating conditions. Pharos Engineering Science Journal. 2025;2(1):117–128. https://doi.org/10.21608/pesj.2025.371163.1026

19. Савин Л.А., Григорьев С.В., Шахбанов Р.М. Обоснование возможностей повышения энергетических характеристик центробежных насосов. Известия Тульского государственного университета. Технические науки. 2015;(7-2):122–127.

20. Li W.-G. Effects of viscosity of fluids on centrifugal pump performance and flow pattern in the impeller. International Journal of Heat and Fluid Flow. 2000;21(2):207–212. https://doi.org/10.1016/s0142-727x(99)00078-8

21. Агеев Ш.Р., Григорян Е.Е., Макиенко Г.П. Российские установки лопастных насосов для добычи нефти и их применение. Энциклопедический справочник. Пермь: ООО «Пресс-Мастер»; 2007. 645 с.

22. Nguyen V.T.T., Vo T.M.N. Centrifugal pump design: An optimization. The Eurasia Proceedings of Science, Technology, Engineering & Mathematics. 2022;17:136–151. Available at: https://dergipark.org.tr/en/download/article-file/2653833 (accessed: 12.05.2025).

23. Попов В.М. Шахтные насосы (теория, расчет, эксплуатация). М.: Недра; 1993. 224 с.

24. Кузнецов А.В., Панаиотти С.С., Савельев А.И. Автоматизированное проектирование многоступенчатого центробежного насоса. Калуга; 2013. 170 с.

25. Твердохлеб И.Б., Князева Е.Г., Бирюков А.И., Луговая С.О. К вопросу о создании проточной части многоступенчатого насоса с минимальными радиальными размерами. В кн.: ГЕРВИКОН-2011: материалы 13-й Междунар. науч.-техн. конф., г. Сумы, 6–9 сент. 2011 г. Режим доступа: https://mnz.ru/stati/7-k-voprosu-o-sozdanii-protochnoj-chastimnogostupenchatogo-asosa-s-minimalnymi-radialnymi-razmerami (дата обращения: 12.05.2025).

26. Zhao Z., Bai L., Su X., Chen J., Qu B., Zhou L. Computational fluid dynamics – discrete element method simulation and experimental study of particle transport mechanism in a centrifugal pump. Physics of Fluids. 2025;37(2):023380. https://doi.org/10.1063/5.0256782

27. Валюхов С.Г., Галдин Д.Н., Оболонская Е.М., Фофонов Ю.А. Численное исследование влияния формы лопасти рабочего колеса ЦН на пульсации давления. Насосы. Турбины. Системы. 2023;(2):78–89.