Цифровая трансформация открытых горных работ и новое поколение карьерной техники

Д.Я. Владимиров, канд. техн. наук, действительный член АГН, зам. генерального директора ГК «Цифра»

А.Ф. Клебанов, канд. техн. наук, чл.-корр. РАЕН, директор по науке ГК «Цифра»

И.В. Кузнецов, канд. воен. наук, главный конструктор АО «ВИСТ Групп»

Автоматизация горнодобывающих предприятий с открытым способом добычи полезных ископаемых прошла за последние десятилетия уже несколько важнейших этапов [1]. Уровень развития технологий и современное состояние цифровой трансформации открытых горных работ связаны с применением комплекса информационно-вычислительных и телекоммуникационных технологий, таких как:

- широкополосные системы передачи данных;

- системы удаленной диагностики технического состояния карьерной техники и предиктивного технического обслуживания [2];

- анализ больших объемов данных, получаемых от автоматизированных систем управления горнотранспортными комплексами (АСУ ГТК), и построение прогнозных моделей управления производством и промышленной безопасностью на открытых горных работах [3];

- методы искусственного интеллекта и роботизированных транспортно-погрузочных комплексов [4].

Эффективное применение «классических» технологий цифровой трансформации, таких как Анализ больших данных, Искусственный интеллект, Облачные вычисления, Прогнозная аналитика, Промышленный интернет вещей и Робототехника – невозможно без развития и комплексной цифровизации бортовых систем карьерной техники как источника первичной информации для управления, контроля и создания цифровых моделей производственных процессов.

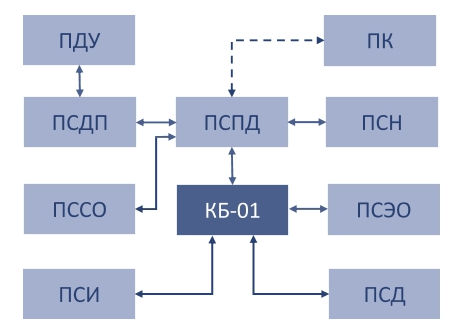

Наиболее высоким уровнем и «насыщенностью» цифровыми системами диагностики и управления обладает карьерная техника, работающая в составе роботизированных комплексов добычи и транспортировки полезных ископаемых. Роботизированная карьерная техника должна работать в составе АСУ ГТК и непрерывно передавать в диспетчерский центр диагностическую информацию о состоянии узлов и агрегатов, эксплуатационные параметры, а также обеспечивать дистанционное и полностью автономное (без участия человека) выполнение основного технологического цикла работы, включая движение, погрузку, разгрузку, экскавацию, бурение и другие технологические операции. Такая техника должна быть оснащена цифровыми бортовыми роботизированными системами управления (БРСУ КТ). Обобщенная структурная схема построения БРСУ КТ представлена на рис. 1.

- Рис. 1 Структурная схема БРСУ КТ

Бортовая роботизированная система управления карьерной техники включает следующие компоненты:

• Компьютер бортовой КБ-01

• Подсистема исполнительная (ПСИ)

• Подсистема диагностики (ПСД)

• Подсистема сканирования окружения (ПССО)

• Подсистема экстренной остановки (ПСЭО)

• Подсистема дистанционного присутствия (ПСДП)

• Подсистема навигации (ПСН)

• Подсистема передачи данных (ПСПД)

• Переносной пульт дистанционного управления (ПДУ)

Кратко опишем назначение подсистем и составных частей БРСУ КТ.

Бортовой компьютер КБ-01 обеспечивает режимы автономного и дистанционного выполнения карьерной техникой основного технологического цикла работы с помощью специализированного программного обеспечения.

Исполнительная подсистема обеспечивает управление работой карьерной техники и выполнение основных технологических операций (управление исполнительными механизмами карьерной техники).

Подсистема диагностики обеспечивает диагностику неисправностей, передачу диагностических сообщений и информации об опасных режимах работы в бортовой компьютер БРСУ КТ, передачу данных на электронную панель приборов карьерной техники, коммутацию электрических цепей управления.

Подсистема сканирования окружения обеспечивает сбор информации об окружающей обстановке; препятствиях; другой карьерной технике в зоне ведения горных работ; построение и уточнение цифровой модели окружающей обстановки.

Подсистема экстренной остановки обеспечивает принудительное прекращение работы карьерной техники в случае сбоя в работе бортового компьютера, нажатия кнопок аварийной остановки на борту или ПДУ.

Подсистема дистанционного присутствия обеспечивает визуальный контроль оператором области горных работ в режиме реального времени с помощью бортовых видеокамер в автономном и дистанционном режимах управления.

Подсистема навигации обеспечивает высокоточное определение координат и курса движения карьерной техники; координат области погрузки/разгрузки; бурения, черпания и пр.

Подсистема передачи данных обеспечивает обмен данными между бортовым оборудованием БРСУ КТ и оборудованием оператора по высокоскоростному беспроводному каналу.

Переносной пульт дистанционного управления обеспечивает управление карьерной техникой оператором с помощью джойстиков, кнопок и переключателей на расстоянии до 1000 м в зоне прямой видимости и контроль состояния бортовых систем.

В 2016–2020 гг. АО «ВИСТ Групп», со стороны Российской Федерации, и ОАО «БЕЛАЗ», со стороны Республика Беларусь, приняли участие в опытно-конструкторских работах по научно-технической программе Союзного государства «Разработка нового поколения электронных компонентов для систем управления и безопасности автотранспортных средств специального и двойного назначения» («Автоэлектроника»), утвержденной постановлением Совета Министров Союзного государства от 12 мая 2016 г. №15.

В ходе выполнения ОКР была разработана роботизированная мобильная система управления карьерным автосамосвалом грузоподъемностью 110–130 т с электромеханической трансмиссией переменно-постоянного тока.

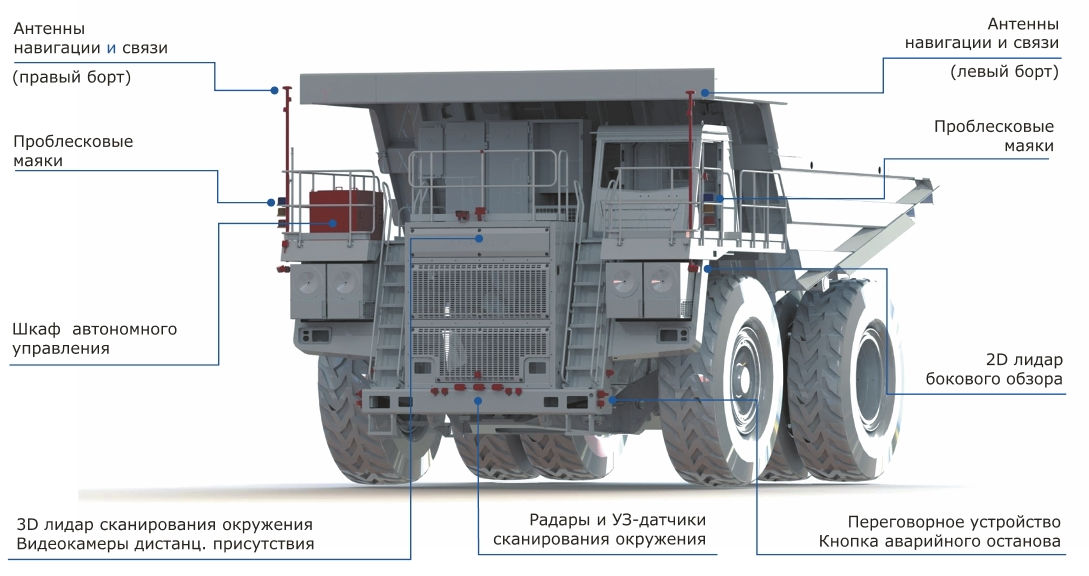

На рис. 2 показан вариант размещения бортового оборудования роботизированной мобильной системы на карьерном автосамосвале БЕЛАЗ серии 7513.

- Рис. 2 Вариант размещения бортового оборудования роботизированной мобильной системы на карьерном автосамосвале БЕЛАЗ серии 7513

Система прошла успешные испытания в лабораторных, заводских (полигон) и полевых условиях на угольном разрезе «Черногорский» («СУЭК – Хакасия»).

Роботизированная техника ОАО «БЕЛАЗ» использует в своей работе схемотехнические и программные решения, отработанные в ходе испытаний роботизированной мобильной системы: результаты выполненных работ легли в основу конструкции БРСУ серийно выпускаемых роботизированных 130-тонных карьерных автосамосвалов БЕЛАЗ-7513R. Автосамосвалы БЕЛАЗ-7513R с апреля 2020 года работают в режиме опытно-промышленной эксплуатации (24/7) в АО «СУЭК».

Однако в настоящее время далеко не все карьеры и угольные разрезы России готовы к использованию в своей работе роботизированной карьерной техники. Как показал недавно проведенный Минэнерго РФ совместно с компанией.

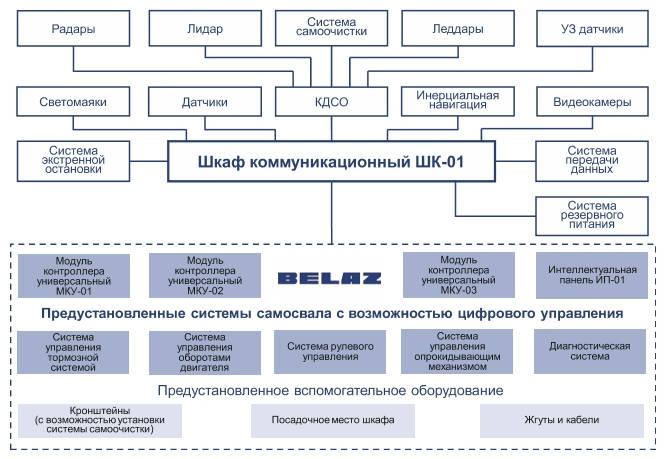

ГК «Цифра» анализ уровня цифровизации предприятий угольной промышленности (на основе опроса 28 представителей руководства угольных компаний), лишь незначительная часть угольных компаний достигла высокого технологического и организационного уровня «цифровой зрелости», при котором могут быть экономически оправданы затраты на применение роботизированной карьерной техники. Между тем тенденции быстрого развития цифровых технологий в горной отрасли показывают, что уже через несколько лет для сохранения конкурентоспособности горнодобывающие компании будут постепенно переходить к применению безлюдных технологий. Как в таких условиях сохранить инвестиции, связанные с приобретением дорогостоящей горной техники, не предусматривающей вариантов дистанционного или автономного применения? Попробуем ответить на этот вопрос на примере современного роботизированного автосамосвала БЕЛАЗ. На рис. 3 представлена структурная схема бортовой роботизированной системы управления карьерным автосамосвалом.

- Рис. 3 Структурная схема бортовой роботизированной системы управления карьерным автосамосвалом

На схеме показаны дополнительные системы и оборудование, которыми должен быть оснащен карьерный самосвал непосредственно на заводе или горном предприятии (белый цвет) для его «превращения» в самосвал-робот, и предустановленные на заводе для этих целей основные системы и вспомогательное оборудование (синий цвет). При этом оснащение дополнительными подсистемами и датчиками (навигация, связь, радары, лидары, видеонаблюдение и пр.) обеспечивающих «доводку» автосамосвала до роботизированного исполнения может быть довольно легко и быстро проведено непосредственно в условиях автохозяйства горного предприятия. С учетом постепенного перехода серийно выпускаемых автосамосвалов БЕЛАЗ на цифровое управление гидравликой и другими узлами и агрегатами цена самосвала с предустановленными на заводе цифровыми системами управления будет в скором времени незначительно отличаться от цены стандартного варианта 130-тонного карьерного автосамосвала, например, БЕЛАЗ-75137. Это обстоятельство открывает дополнительные возможности для сохранения горными компаниями своих инвестиций и формирования рынка роботизированной карьерной техники – автосамосвалы могут поставляться в модификации, практически полностью готовой к дистанционному и автономному управлению (в мировой практике применяется термин Autonomous Ready). Уровень автоматизации таких автосамосвалов в полной мере позволяет условно отнести их к цифровым автосамосвалам «5-ого поколения», или, что более точно, к автосамосвалам поколения цифровой трансформации (DT). Цифровые карьерные автосамосвалы поколения DT могут переоснащаться до автосамосвалов-роботов непосредственно в автохозяйствах при возникновении потребностей и готовности предприятия к организации роботизированной добычи. Для этого потребуется лишь установка дополнительного бортового оборудования системы автономного и дистанционного управления и развертывание инфраструктуры связи на участке горных работ с применением роботизированной карьерной техники.

Карьерный автосамосвал поколения DT будет обладать развитой системой диагностики и самодиагностики (в случае роботизированного применения), превосходящей по своим возможностям систему диагностики, выпускаемых в настоящее время серийных автосамосвалов. Помимо «штатного» набора диагностических параметров система диагностики и самодиагностики карьерного автосамосвала поколения DT должна обеспечивать анализ движения автосамосвала на маршруте – проскальзывание колес, состояние технологической дороги и прочие параметры, используемые в алгоритмах и режимах роботизированного управления.

Таким образом, когда уровень цифровизации горного предприятия еще не достиг возможности применения роботизированных технологий, модернизация парка карьерной техники за счет цифровых автосамосвалов поколения DT – позволяет сделать первый шаг к переходу на современный уровень цифровой трансформации. При этом совершенная система диагностики и самодиагностики цифрового карьерного автосамосвала поколения DT позволит по-новому и более качественно решать задачи, связанные с повышением эффективности и безопасности работы горнотранспортного комплекса.

В заключение следует отметить, что современный уровень электроники и робототехники позволяет создавать промышленные образцы и другой (помимо автосамосвалов) карьерной техники, готовой к роботизации (экскаваторы, бурстанки, бульдозеры, грейдеры, вспомогательная техника). Есть основания полагать, что применение образцов карьерной техники подобного класса (поколения DT) будет способствовать ускорению процессов цифровой трансформации открытых горных работ.