Применение автономной и дистанционно-управляемой техники на открытых горных работах

Д.А. Клебанов, канд. техн. наук, управляющий директор ООО «ВИСТ Майнинг Технолоджи»

М.А. Макеев, заместитель генерального директора ООО «ВИСТ Майнинг Технолоджи»

Д.Н. Сиземов, канд. техн. наук, заместитель ИТ директора АО «СУЭК»

Роботизированная техника на открытых горных работах является относительно новой технологией, однако за последние 5 лет показала значительную эффективность в промышленной эксплуатации на предприятиях Австралии, Канады, США, ЮАР, первые проекты начинают доказывать свою эффективность на территории России и СНГ. Применение роботизированной техники на горных работах включает в себя автономное движение самосвалов, а также дистанционное управление горной техникой. Дистанционное управление техникой значительно повышает уровень безопасности при работе на опасных участках, однако приводит к значительному снижению производительности – до 50%, что ограничивает получение эффекта от применения. В отличие от дистанционной техники, применение роботизированных самосвалов в автономном режиме может существенно повысить эффективность процессов транспортировки горной массы. При этом производственные затраты на транспортировку значительно отличаются в разных странах (рис. 1)

- Рис. 1 Потенциал эффекта использования автономных самосвалов

Использование роботизированной техники в странах с высокой стоимостью оплаты труда позволяет получить возврат инвестиций за более короткий срок, однако общее развитие технологий, в первую очередь снижение стоимости комплектующих роботизации, развитие технологий беспроводной передачи данных, делают экономически целесообразным внедрение автономных систем, а также и другие факторы, влияющие на экономику процесса транспортировки, такие как производительность самосвала или увеличение количества рейсов в смену, сокращение удельного расхода топлива, снижение затрат на шины и ТОиР.

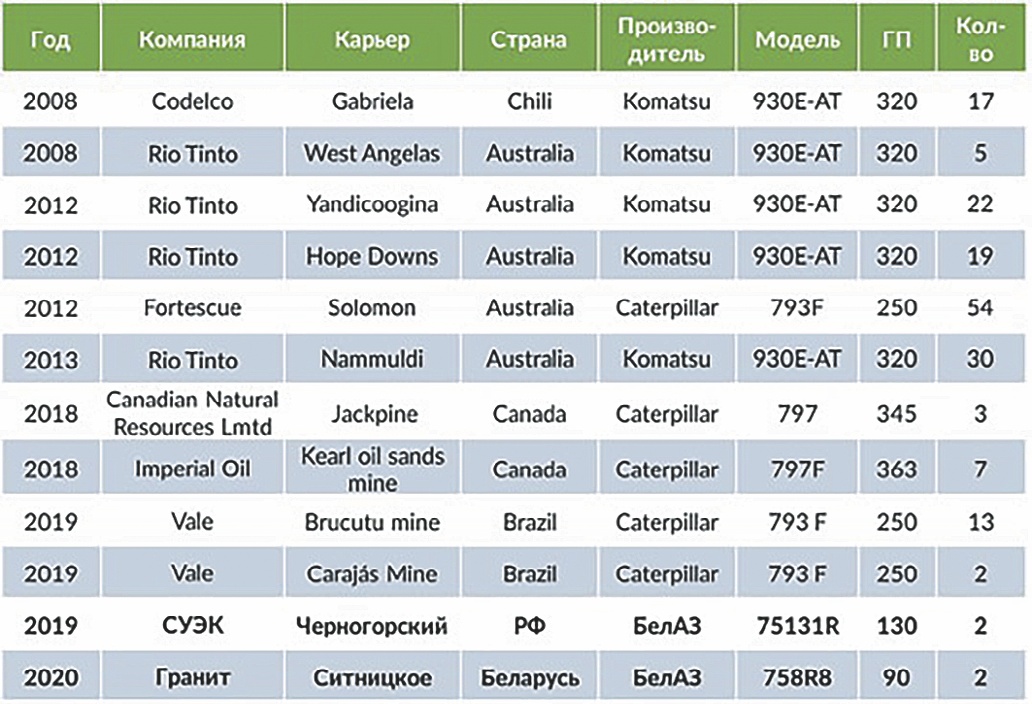

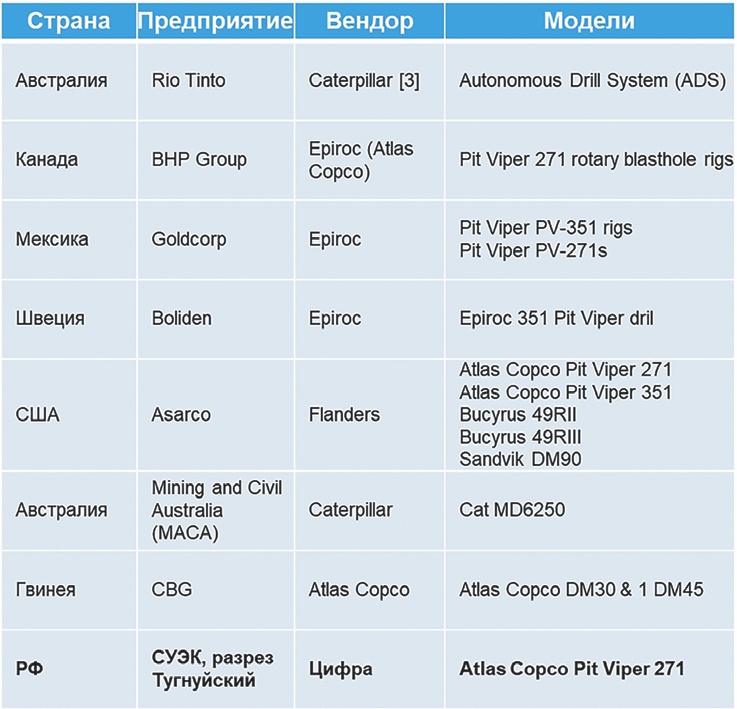

Текущая стадия готовности роботизированной горной техники предоставляет возможность внедрять автономные самосвалы и буровые станки. Роботизация или автономизация погрузочной техники и взрывных работ находится на этапе разработки и тестирования. В настоящее время в мире эксплуатируются более 1000 автономных карьерных самосвалов и более 150 автономных буровых станков, обеспечивая круглосуточную работу с повышенной эффективностью и безопасностью (рис. 2).

- Рис. 2 Примеры применения автономных карьерных самосвалов

Роботизированные системы грузоперевозок

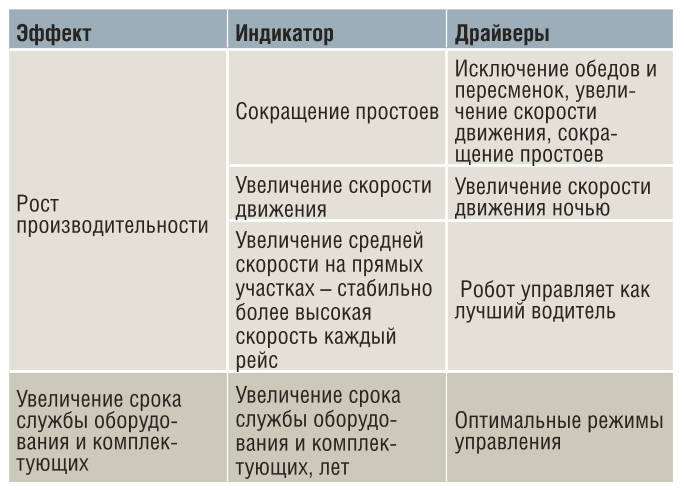

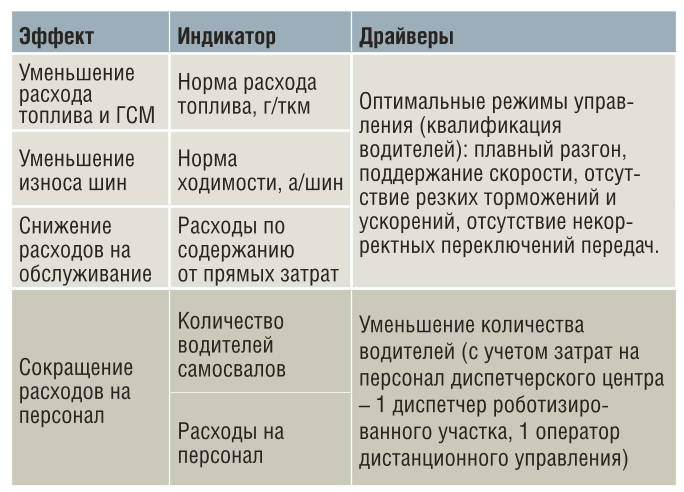

Существуют два сценария повышения эффективности роботизированных грузоперевозок, которые включают сокращение эксплуатационных затрат или увеличение производительности самосвалов. Открытые источники и аналитика ведущих мировых консалтинговых компаний приводят следующие данные:

- повышение производительности на 15–34%;

- сокращение операционных расходов на 10–30%;

- увеличение срока службы оборудования на 15%.

Ниже приведены основные факторы, влияющие на достижение эффектов по увеличению производительности и снижению затрат на перевозку тхкм горной массы.

- Рис. 3 Примеры применения автономных карьерных самосвалов

Безусловно, помимо экономического эффекта, роботизация позволяет повысить безопасность и улучшить условия труда сотрудников за счет снижения количества людей на производстве, а также создавать новые типы профессий, востребованные по всему миру в будущем, такие как оператор и диспетчер роботизированного участка, сервис-инженер по обслуживанию роботизированной техники.

- Таблица 1 Драйверы повышения производительности

- Таблица 2 Драйверы сокращения затрат

Требования к безопасности роботизированной техники удовлетворяются за счет технических решений сканирования окружения, определения траекторий движения, а также организационных ограничений нахождения техники, управляемой водителями и машинистами в одной зоне с автономными самосвалами. Тем не менее для широкого применения роботизированных самосвалов важно запускать их в цикле работы с самосвалами, управляемыми водителями, а не только на отдельно выделенных участках. Для этого организуется распределение зон безопасной работы и жестко регламентируются маневры техники, работающей в зоне роботизированных самосвалов.

К технологическим элементам работы автономных самосвалов можно отнести:

- автономное движение по маршруту грузоперевозки;

- сканирование окружения и контроль появления возможных препятствий на пути движения;

- маневрирование в зоне погрузки;

- автономная разгрузка за бровку, в бункер или на склад;

- возможность дистанционного управления и управления из кабины;

- возможность совмещения погрузки от одного экскаватора с техникой, управляемой водителями с жестко распределенными зонами и регламентом ожидания погрузки.

Состав роботизированного комплекса

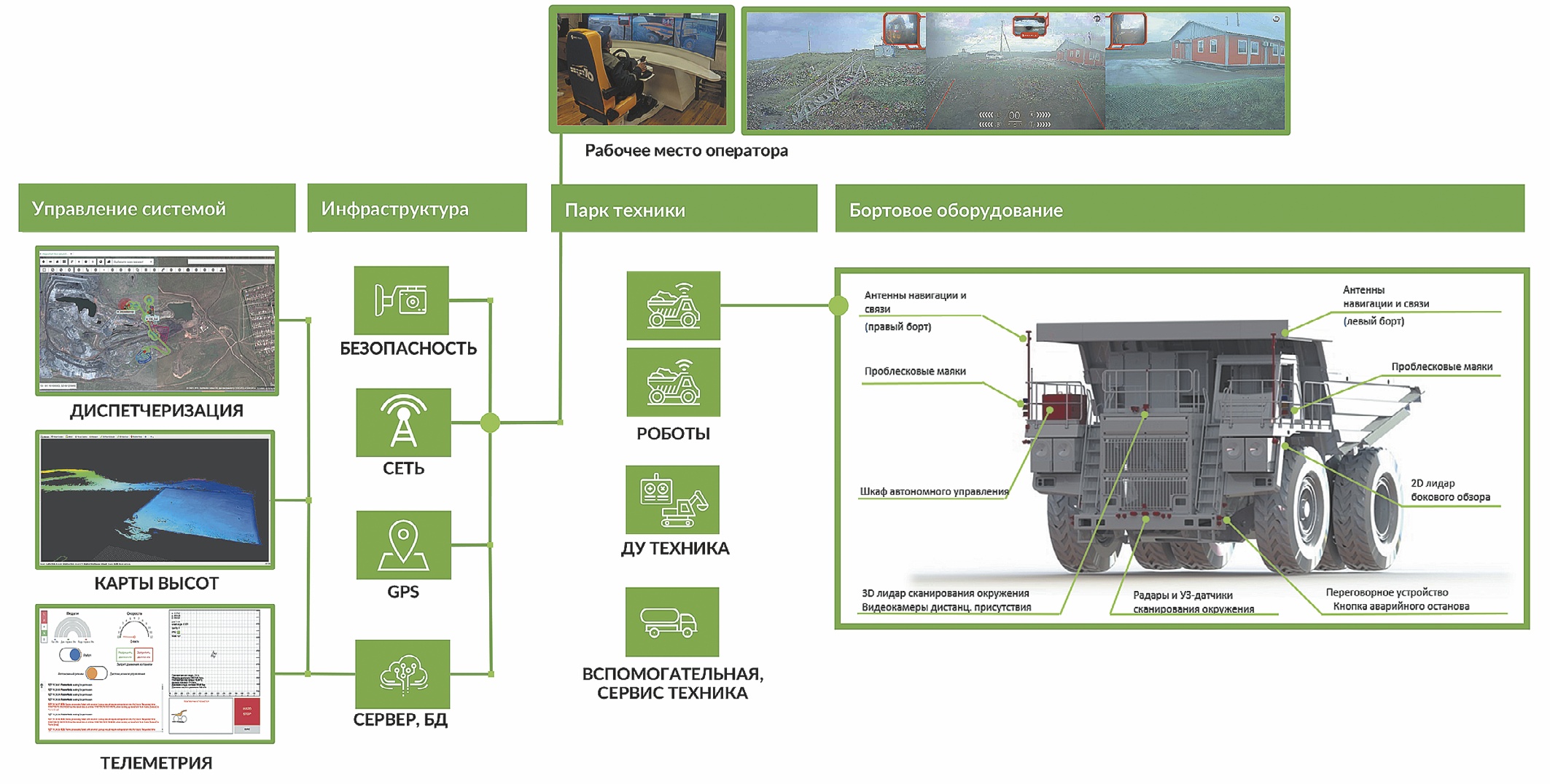

Роботизированный комплекс, или роботизированная система грузоперевозок состоит из роботизированных самосвалов, системы управления, терминала дистанционного управления, консолей машиниста экскаватора, автоматических шлагбаумов, системы связи и системы видеонаблюдения.

Роботизированные самосвалы представляют собой карьерные самосвалы, поддерживающие автономное управление их работой посредством передачи к ним цифровых команд и получения от них обратной связи.

Роботизированные самосвалы управляются без присутствия в их кабине водителя, однако при необходимости могут быть переведены в режим ручного управления и выполнять работу под управлением водителя, как серийные модели нероботизированных самосвалов. Помимо ручного и автоматического управления, роботизированные самосвалы могут управляться оператором дистанционно. Полезный функционал и технические характеристики роботизированных самосвалов не отличаются от нероботизированных аналогов того же производителя.

- Рис. 3 Структура роботизированной системы грузоперевозок

Система управления представляет собой комплекс серверных приложений, установленных на серверном оборудовании и работающих непрерывно в целях оперативного контроля производственной обстановки; формирования, уточнения и контроля за исполнением роботизированными самосвалами последовательности действий по транспортировке горной массы. Задачи, решаемые под управлением системы:

- построение цифровой карты маршрута движения;

- движение по маршруту между его конечными точками;

- встречные разъезды на маршруте;

- выполнение маневров под погрузку и на разгрузку;

- осуществление разгрузки на отвале;

- ожидание в очереди на сегментах маршрута, где одновременная работа нескольких самосвалов невозможна;

- прохождение перекрестка с дорогой общего пользования и обеспечение автоматических мер безопасности.

Терминал дистанционного управления (ДУ) состоит из кресла, набора педалей и руля, имитирующих оригинальные органы управления карьерным самосвалом, а также видеоэкранов, отображающих текущий обзор из кабины и зеркал роботизированных самосвалов. Терминал ДУ работает на базе собственного программного обеспечения, формирующего наборы команд для роботизированного самосвала, эквивалентные действиям оператора за терминалом ДУ.

Программное обеспечение терминала ДУ интегрировано с системой управления. Управляющие действия на терминале ДУ отключают автоматическое управление роботизированными самосвалами. Возврат автоматического управления роботизированными самосвалами выполняется также по команде с терминала ДУ.

Консоль машиниста экскаватора – это микрокомпьютер с сенсорным экраном, устанавливаемый в кабине экскаватора и работающий под управлением встроенного программного обеспечения, интегрированного с системой управления. Консоль машиниста обеспечивает оперативное взаимодействие экскаватора с роботизированными самосвалами при подготовке и выполнении погрузки.

Инфраструктура безопасности включает в себя автоматические шлагбаумы, систему видеонаблюдения.

Автоматические шлагбаумы оснащены светофорами и под управлением системы управления обеспечивают перекрытие въезда на дорогу, используемую комплексом со стороны примыкающих дорог (общего пользования), во время непосредственной близости работающих роботизированных самосвалов.

Система связи представляет собой выделенную беспроводную сеть связи, обеспечивающую непрерывное подключение роботизированных самосвалов и экскаваторов к системе управления и диспетчеризации роботизированной и традиционной техникой горного предприятия.

Система видеонаблюдения обеспечивает удаленный визуальный контроль за работой комплекса. Система видеонаблюдения состоит из стационарных видеокамер, размещенных на опорах по территории работы комплекса, и программного обеспечения, управляющего видеокамерами, установленного на серверном оборудовании (видеосервер). Камеры видеонаблюдения подключены к видеосерверу комплекса посредством волоконно-оптической линии в составе системы связи и посредством этого передают оперативный обзор участка выполнения работ персоналу комплекса.

Социальные аспекты внедрения роботизированной техники

Роботизация создает новые профессии и специальности, что позволит сотрудникам горнодобывающих предприятий пройти переквалификацию и получить новую, востребованную и высокооплачиваемую специализацию, что особенно актуально для моногородов, где вопрос оптимизации персонала непосредственно на горных работах может быть чувствителен с социальной точки зрения. Для удаленных карьеров с вахтовым методом и новых участков горных работ, где недостаточно квалифицированных кадров, роботизация безусловно позволит решить кадровый вопрос.

Специальности, которые появляются при внедрении оботизированной техники на горных работах:

• Оператор дистанционно-управляемой и полуавтономной роботизированной техникой (бульдозер, грейдер, погрузчик)

Обязанности: выдача заданий из удаленного центра управления для выполнения операций, которые могут быть сделаны техникой автономно, удаленное управление частью операций.

• Оператор управления парком роботизированных карьерных самосвалов

Обязанности: наблюдение за техническим состоянием и корректностью работы автономной горнодобывающей техники, управление в удаленном режиме при необходимости, мониторинг диагностических параметров. Оператор непосредственно обеспечивает контроль за функциональностью комплекса и выполнение его средствами работы по транспортировке горной массы, а также взаимодействие с другими участниками производства (машинисты экскаваторов, бульдозеров, руководство предприятия) и вспомогательными производственными службами (ремонт дорог, энергомеханические подразделения, производственная автоматизация и связь).

• Диспетчер роботизированного комплекса Обязанности: контроль и распределение техники в течение смены, управление маршрутами, отвалами, заправкой и пр. технологическими операциями.

• Сервисный инженер роботизированного комплекса

Обязанности: сервисный инженер – это специалист в области радиоэлектроники и программного обеспечения с углубленным знанием функций и устройства объектов роботизированного комплекса. Сервисный инженер обеспечивает постоянную техническую исправность и готовность к работе всех объектов комплекса, за исключением механической, электросиловой части и металлоконструкций (шасси) роботизированных самосвалов, посредством контроля технического состояния, обработки протокольных и диагностических сообщений системы управления, а также визуального контакта.

В настоящий момент есть потребность в обеспечении цифровой грамотности линейного персонала горнодобывающих предприятий, а специальность АСУ становится не поддерживающей, а ключевой во многих горнодобывающих предприятиях, так как роботизированные самосвалы – комплекс, обеспечивающий технологию перевозки горной массы, в состав которого входят помимо самосвалов еще и системы связи, навигации, бортовые электронные системы и т.д.

Нормативная база

На открытых горных работах существует порядок согласования применения роботизированных самосвалов, который определен п. 22 ФЕДЕРАЛЬНЫХ НОРМ И ПРАВИЛ в области промышленной безопасности при ведении горных работ и переработке твердых полезных ископаемых. Необходимо:

• выбрать участок для внедрения «безлюдных технологий»;

• разработать проектную документацию для участка

• Проектная документация разрабатывается Проектным институтом в соответствии с Постановлением Правительства РФ ¹87 от 16.02.08 г. «О составе разделов проектной документации и требованиях к их содержанию»;

• разработать рабочую документацию для участка

• Рабочую документацию и заключение разрабатывает организация, которая занималась созданием проекта на разработку месторождений полезных ископаемых (Проектный институт);

• разработка обоснования безопасности опасного производственного объекта;

• проведение экспертизы промышленной безопасности

• Для проведения экспертизы промышленной безопасности привлекается имеющая лицензию экспертная организация. Результатом является заключение, которое подписывается руководителем организации, проводившей экспертизу промышленной безопасности, и экспертом или экспертами в области промышленной безопасности, участвовавшими в проведении указанной экспертизы;

• разработка внутреннего документа с программой проведения ОПИ

• Разработку утверждает и курирует технический директор горнодобывающего предприятия с учетом плана развития горных работ на выбранном участке карьера.

• назначение внутренними указами лиц, ответственных за проведение ОПИ

В связи с определенностью шагов сейчас нет нормативных и правовых ограничений применения роботизированной техники, а это значит, что осталось полагаться на инициативность горнодобывающих предприятий, готовых развивать и использовать автономную технику на своих производствах, а также трансформировать текущие процессы управления производством.

Безопасность, страхование рисков

Вопросы безопасности и оценку рисков применения роботизированного транспорта можно условно оценить, рассматривая негативные последствия, которые могут возникнуть при применении роботизированной техники. Выделим 4 группы возможных последствий:

1. Повреждение элементов самого самосвала.

2. Повреждение статичных конструкций (здания, ЛЭП, КТП и пр.).

3. Повреждение мобильных объектов (экскаватор, бульдозер, легковой автомобиль и пр.).

4. Нанесение вреда здоровью персонала.

Первые три группы последствий могут быть хеджированы договорами страхования, которые должны заключать или горнодобывающие компании, или компании, обслуживающие роботизированную технику. В настоящий момент в России несколько страховых компаний уже готовы страховать риски применения роботизированной техники на открытых горных работах.

Инциденты, которые потенциально, могут наносить ущерб здоровью персонала, должны быть тщательно проанализированы и с помощью приказов и регламентирующих документов нахождения персонала в зоне работы роботизированного транспорта минимизированы и исключены.

С чего начать внедрение роботов

Начать внедрение нужно с оценки инвестиционного проекта и технической реализуемости применения роботизированной техники для конкретных горнотехнических и горно-геологических условий. Если экономика применения роботизированной техники соответствует ожиданиям руководства компании, то нужно начать детально оценивать технические ограничения и требования к запуску и обслуживанию роботизированных самосвалов. Если предприятие не готово сейчас, но всерьез задумывается о применении роботизированных самосвалов через год или позже, важно уже сейчас заказывать самосвалы с цифровым управлением в комплектациях Autonomous Ready, чтобы в будущем было возможно быстро перевести их в роботизированный режим. Данные комплектации не сильно отличаются по стоимости от штатных карьерных самосвалов и могут быть заказаны у заводов-производителей техники.