ООО «Локо/Тех Сигнал»: Автоматизированная система управления локомотивной откаткой на подземных рудниках

Подземная добыча основных полезных ископаемых как в России, так и за ее рубежами, играет значительную роль, несмотря на общий рост доли открытого способа их разработки. Этому способствовали достижения 2-й половины XX века в области технологии и механизации горных работ, рост эффективности подземной разработки месторождений, а также объективная необходимость рекультивации территорий, нарушенных карьерами. В условиях ограниченного прироста запасов минерального сырья, залегающих неглубоко от земной поверхности, темпы подземной разработки будут только расти.

В перспективе можно ожидать существенного увеличения объёмов подземной добычи полезных ископаемых, повышение эффективности которой связано с успешным решением ряда крупных научно-технических задач. В их числе – полное и комплексное использование основного и попутно-извлекаемого минерального сырья, коренное совершенствование техники и технологий разработки, механизация вспомогательных производственных процессов, разработка и широкое использование систем управления технологическими процессами и горными предприятиями, внедрение автоматизированных, дистанционно управляемых машин и роботизированной техники.

Большинство российских предприятий, занимающихся подземной добычей полезных ископаемых и дорабатывающих запасы по техническим проектам, разработанным в советские времена, приступили к проектированию и строительству новых горизонтов и рудников. В новые проекты закладываются инновационные технологии и способы увеличения производительности труда с одновременным уменьшением числа рабочих мест, характеризующихся вредными и опасными условиями труда. Технологии, прошедшие апробацию и показавшие высокую эффективность в условиях различных подземных рудников Европы, Канады, Австралии, ЮАР, в числе которых – машинное «зрение», безлюдная локомотивная откатка, дистанционно управляемая погрузка и автоматическая разгрузка вагонов, оснащённых механизмами донной выгрузки, а также дистанционное управление процессом бурения глубоких скважин – лишь начальная ступень на пути создания так называемого «рудника будущего».

Какая компания или команда в современной России способна успешно решать такие задачи? В числе компаний, готовых к решению этих задач, – ООО «ЛокоТех-Сигнал», входящее в группу компаний (под руководством АО «Трансмашхолдинг», ООО «ЛокоТех», и Ctrl2Go), объединённых общей стратегией по производству, сервису и развитию решений и продуктов для рельсового транспорта. Мы, как отечественный разработчик и производитель, не можем оставаться в стороне от решения актуальных задач по повышению безопасности движения, пропускной способности и степени автоматизации рельсового транспорта на основе современных технологий.

Специализацией ООО «ЛокоТех-Сигнал» являются разработка и внедрение современных систем управления движением поездов как для магистральных железных дорог, так и для инфраструктуры локомотивной откатки промышленных и горнодобывающих предприятий.

В арсенале компании – целый ряд современных технических решений и продуктов, отличающихся высокой экономичностью и эксплуатационной надёжностью.

Мы также активно используем технологическое партнерство с ведущими мировыми компаниями ряда отраслей. Накопленный положительный опыт по разработке и внедрению систем микропроцессорной централизации, автоматизированных систем управления железнодорожным транспортом, высококвалифицированный инженерный корпус, состоящий из специалистов-проектировщиков, программистов и горных инженеров, предоставляют хорошую возможность решать вместе с задачами по проектированию беспилотной рельсовой откатки в подземных рудниках ещё и задачи дистанционной загрузки вагонов рудой в режимах усреднения её качественных показателей и одновременного взвешивания с последующей автоматической разгрузкой вагонов в пунктах приёма руды.

Возрастание объёмов подземной добычи полезных ископаемых и, как следствие, необходимость повышения производительности труда шахтеров, оптимизация и повышение эффективности производственных операций в целом требуют изменения подходов и применяемых решений, а также – всей технологии производства.

Локомотивная откатка горной массы, как неотъемлемое и важное звено в цепи технологических операций процесса добычи – от пунктов загрузки до бункеров обогатительной (перерабатывающей) фабрики или до конечного потребителя, в соответствии с современными тенденциями требует критического пересмотра с позиций технологий управления движением и диспетчеризации.

Компания ООО «ЛокоТех-Сигнал» располагает решениями в сфере автоматизации локомотивной откатки, которые помогают существенно повысить ее эффективность и безопасность. Автоматизированная система локомотивной откатки ООО «ЛокоТех-Сигнал» включает комплекс решений, обеспечивающий управление движением поездов в автоматическом режиме (без участия человека) с соблюдением требуемых мер безопасности, диспетчеризацию поездов в автоматическом и ручном режимах, дистанционную загрузку вагонов и автоматическую разгрузку составов на откаточном горизонте, имеющем пункт донной выгрузки вагонов.

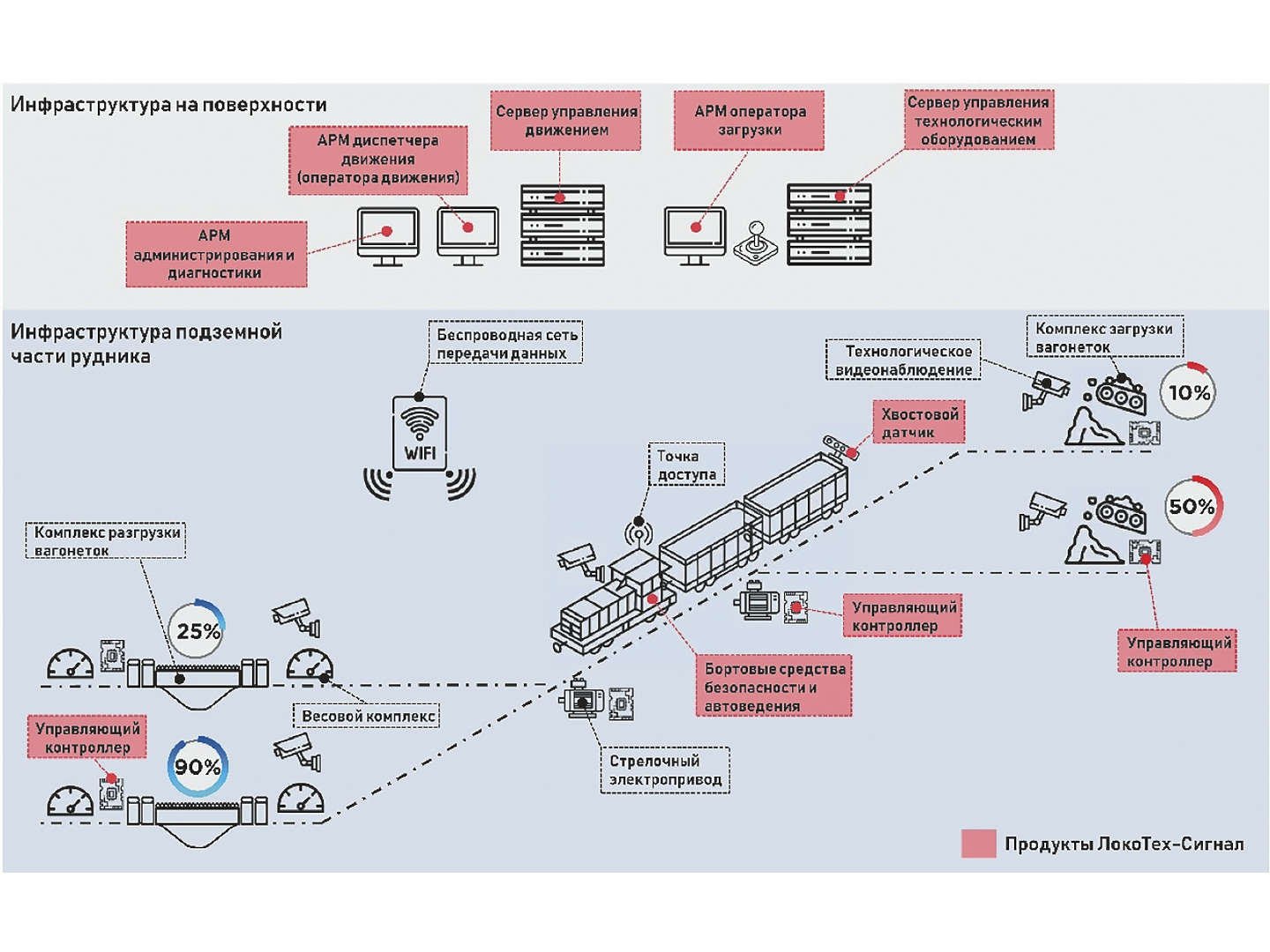

Основываясь на беспроводной передаче данных между подвижным составом и непосредственно управляющим комплексом, она включает в себя технические средства, распределенные как в подземной части рудника, так и на горной поверхности (рис. 1).

- Рис. 1 Структурная схема автоматизированной системы локомотивной откатки

В свою очередь технические средства подразделяются на стационарные и бортовые, а также – напольное и технологическое оборудование.

Стационарные средства включают автоматизированные рабочие места (АРМ), серверы управления движением и управления технологическим оборудованием, контроллерное оборудование загрузочных устройств и пунктов донной разгрузки вагонов, контроллеры управления весовыми комплексами, а также периферийные контроллеры управления напольным оборудованием, к которому относятся стрелочные приводы.

Комплекс бортовых технических средств включает устройства, обеспечивающие безопасность движения и автоматического ведения локомотивосоставов, а также подсистему предупреждения их столкновений. Напольное оборудование включает стрелочные приводы и метки позиционирования локомотивосоставов.

К технологическому оборудованию относятся загрузочные устройства и комплексы донной разгрузки вагонов. Объединение вышеперечисленных технических средств в единый комплекс производится при помощи локальных проводных и беспроводных сетей передачи данных, основанных на технологии IP. В качестве беспроводного сегмента возможно использование существующей инфраструктуры Wi-Fi, предназначенной для позиционирования работающих в шахтном пространстве.

Ядром автоматизированной системы локомотивной откатки служит сервер управления движением, роль которого – контроль и управление движением поездов с соблюдением заданного уровня безопасности, а также выполнение функций диспетчеризации. Управление движением и разграничение поездов осуществляются по координатному принципу, когда лимиты на движение того или иного поезда устанавливаются на основе сопоставления информации о его текущем положении, положении других поездов и расположении загрузочных устройств и комплексов донной разгрузки вагонов. Информация о местоположении поезда определяется его бортовыми техническими средствами с помощью меток позиционирования и одометрии локомотива. В функции сервера управления движением поездов также отнесены контроль стрелочных приводов, их перевод в положение, соответствующее назначенному маршруту движения поезда. Непосредственный контроль и управление стрелочными приводами осуществляются с использованием периферийных контроллеров управления напольными объектами.

Немаловажную роль в беспилотной откатке и координатном принципе разграничения поездов играет контроль неразрывности вагонов в составе, для чего каждый состав оснащается специальным, размещаемым на хвостовом вагоне устройством. Полученные поездом (от сервера управления движением) лимиты контролируются его бортовым устройством обеспечения безопасности, которое в случае превышения допустимой скорости или нарушения выданных лимитов автоматически останавливает движение поезда. Подсистема автоматического ведения поезда управляет тягой и торможением – в соответствии с оптимальной стратегией и в пределах лимитов на его движение.

- Рис. 2 Бортовое оборудование

Диспетчеризация поездов на горизонте сервером управления движением по умолчанию осуществляется в полностью автоматическом режиме, т.е. система сама направляет поезда к рудоспускам и комплексам донной разгрузки (КДРВ). Выбор рудоспуска и КДРВ осуществляется на основе учёта объема руды в рудоспуске и наполнения приемного бункера КДРВ, расстояния от пункта загрузки до КДРВ, а также поездной обстановки на горизонте. Алгоритм выбора может быть адаптирован под нужды и требования конкретного заказчика. После определения конкретного пункта загрузки и разгрузки руды система устанавливает стрелочные переводы в нужное положение и отправляет соответствующие лимиты на движение на поезд.

В системе предусмотрена возможность ручной диспетчеризации посредством выбора рудоспуска/КДРВ и конкретного поезда специальными командами с автоматизированного рабочего места диспетчера (оператора) движения. Помимо этого, АРМ диспетчера (оператора) движения располагает рядом команд, которые при необходимости могут быть использованы для индивидуального перевода стрелок, блокирования участков пути, ввода временных ограничений скорости, экстренной остановки движения поезда и др.

Интерфейс АРМ диспетчера (оператора) движения представляет собой мнемосхему путевого развития горизонта с отображением размещения и текущего состояния всех объектов контроля, включая подвижной состав и технологическое оборудование. Мнемоническое отображение объектов контроля и цветовая гамма интерфейса могут быть адаптированы под требования конкретного заказчика. Во всех исполнениях интерфейсов управление системой производится с использованием клавиатуры и манипулятора типа «мышь».

АРМ администрирования и диагностики предназначен для технического персонала и содержит более глубокую диагностическую информацию о технических средствах комплекса, также он предназначен для администрирования комплекса, конфигурации уставок, пользователей и пр. Автоматизированная система локомотивной откатки позволяет производить дистанционную загрузку вагонов локомотивосостава с поверхности шахты или с пульта местного управления, расположенного в непосредственной близости от загрузочного устройства. При этом подача состава под загрузку и его остановка под загрузочным устройством выполняются в автоматическом режиме, задаваемом сервером управления движением и бортовым техническим средством. После постановки состава под загрузочное устройство локомотив автоматически переводится в режим дистанционного управления, и с этого момента его движение контролируется оператором загрузки, находящимся на поверхности или у пульта местного управления загрузочным устройством. В любом варианте управление загрузочным устройством выполняется дистанционно. После подачи оператором специальной команды, сигнализирующей о завершении загрузки всех вагонов, локомотив автоматически переводится в режим централизованного управления и направляется на разгрузку к КДРВ, где вагоны разгружаются также в полностью автоматическом режиме. При приближении поезда к КДРВ сервер управления движением передает сигнал «запуск протяжных механизмов» в систему управления технологическим оборудованием, получая от нее при этом обратную связь. При незапуске по любой причине протяжных механизмов поезд автоматически останавливается. По окончании разгрузки вагонов сервер управления движением направляет сигнал «остановка протяжных механизмов».

В зонах загрузки и разгрузки вагонов поезда, где обычно контактная сеть не устанавливается, опускание и поднятие пантографа выполняется в автоматическом режиме, заложенном в алгоритме ведения поезда. Аналогично в автоматическом режиме происходит разбор и сбор тяги локомотива над КДРВ в момент вывешивания его колесных пар и постановки их обратно на откаточные пути горизонта после разгрузочной кривой соответственно.

На выходе из загрузочных и разгрузочных комплексов предусматриваются устройства контроля габарита и схода подвижного состава. При появлении в системе сигнала о нарушении габарита поезда или сходе вагона с рельсов его движение останавливается.

Всё технологическое оборудование горизонта, загрузочные устройства, КДРВ дооборудуются дополнительными контроллерами, уровнемерами, датчиками, технологическим видеонаблюдением и серверным оборудованием верхнего уровня для возможности интеграции в единое пространство автоматизированной системы локомотивной откатки и возможности непрерывного осуществления дистанционного управления.

В качестве технологического шахтного оборудования, выполняющего загрузку вагонов горной массой, обычно используются вибропитатели и люковые загрузочные устройства. Для возможности организации автоматической разгрузки вагонов предпочтительно применять КДРВ. Использование в шахтах вагонных опрокидывателей немного ограничивает возможности разгрузки вагонов в полностью автоматическом режиме.

Для сбора и регистрации показателей о массе перевезенной руды в комплекс откатки включается весовое оборудование, устанавливаемое обычно на порожняковой и грузовой ветвях горизонта. Для передачи производственных показателей и другой информации автоматизированная система локомотивной откатки может легко интегрироваться с верхнеуровневыми информационными и управляющими системами предприятия.

Для предупреждения травмирования шахтного персонала, передвигающегося в зонах беспилотной локомотивной откатки, комплексом предусматривается интеграция с мобильной системой индивидуального позиционирования рабочих и ИТР.

Автоматизированная система локомотивной откатки выстраивается по модульному принципу и масштабируется в зависимости от количества объектов на горизонте откатки. При добавлении или удалении напольных и технологических объектов (стрелок, загрузочных устройств, комплексов донной разгрузки вагонов – КДРВ) на горизонте – потребуется изменить лишь периферийные части комплекса, серверная часть при этом изменению и модернизации не подвергается. В качестве контроллерного оборудования системой используются программируемые логические контроллеры ведущих мировых производителей (Schneider Electric, Seimens и др.), в качестве серверной части используются доступные на рынке (COTS) решения.

Автоматизированная система локомотивной откатки имеет высокую степень показателей надёжности и эксплуатационной готовности. Всё серверное оборудование, автоматизированные рабочие места – АРМ, сети передачи данных имеют горячее резервирование, обеспечивающее, в случае неисправности того или иного компонента, переключение системы на резервный комплект – без перерыва в движении поездов.

- Вагонетка на станции разгрузки

На случай серьезных повреждений, например, обрыва магистрального кабеля передачи данных с поверхности шахты на конкретный горизонт, в системе сохраняется классическая транспортная сигнализация – когда всё технологическое и напольное оборудование, а также локомотивы имеют в своем составе пульты локального управления для возможности организации локомотивной откатки в полностью ручном режиме.

Внедрение рассмотренной системы позволяет достичь многих эффектов, в числе которых очень ценные и важные для любого промышленного предприятия:

– повышение провозной способности локомотивной откатки и производительности локомотивосоставов;

– практически полный вывод человека из-под постоянного воздействия вредных и опасных зон производственного процесса;

– исключение влияния так называемого «человеческого фактора» на процесс локомотивной откатки.

«ЛокоТех-Сигнал» готов помочь горонодобывающим предпритиям сделать шаг в будущее цифровых технологий, выйти на качественно новый уровень работы с высокой надежностью и эффективностью функционирования в соответствии с современными требованиями и наиболее продвинутыми мировыми стандартами.