Применение технологий компьютерных расчётов на ОАО «БЕЛАЗ»

А.С. Хацкевич, начальник бюро расчётов УГК НТЦ ОАО «БЕЛАЗ» им. А.Н. Егорова

Большие нагрузки, которые испытывает карьерная техника (в режиме 24/7) в течение всего срока эксплуатации, ставит перед разработчиками важную задачу: обеспечить максимально долгий срок службы несущих конструкций, гарантируя надежность и безопасность их работы.

С момента создания первых моделей БЕЛАЗов эта проблема была в центре внимания, но с наступлением эры цифровизации и массовым внедрением современных вычислительных центров в процесс конструирования карьерной техники перед специалистами предприятия открылись совершенно новые возможности по её решению.

Прорыв в сфере расчётов усталостной прочности

Наше предприятие уже около 25 лет применяет компьютерные расчёты при разработке выпускаемой техники. Мы начинали с расчётов статической прочности методом конечных элементов и с ходом времени и развитием вычислительных технологий осваивали и внедряли новые цифровые методы решения инженерных задач. Настоящий прорыв в этой области произошел в период 2021–2024 гг., когда в результате сотрудничества специалистов научно-технического центра им. А.Н. Егорова с белорусскими учеными (ОИМ НАН Беларуси) была разработана и внедрена новая методика расчёта усталостной прочности сварных конструкций БЕЛАЗов на основе технологий компьютерного моделирования.

Почему так важно бороться с усталостью металла?

Дело в том, что усталостное разрушение является одной из главных причин повреждения и выхода из строя несущих конструкций карьерных самосвалов. Они подвергаются повторно-переменным нагрузкам при колебаниях самосвала в процессе движения и маневрирования по технологическим дорогам, его погрузке, разгрузке и т.д. Постепенно в наиболее уязвимых местах металлоконструкций образуются микротрещины, которые с каждым циклом нагрузки растут и в конце концов могут привести к катастрофическому разрушению.

Старые методы – новые ограничения

О явлении усталости металлов известно достаточно давно и методы её расчётной оценки разработаны задолго до появления первого компьютера. Однако применение «ручных» расчётов для крупногабаритных сварных конструкций карьерных самосвалов крайне затруднительно в связи со сложностью пространственной структуры проектируемых конструкций и высокой степенью вариативности действующих на них нагрузок.

Поэтому ранее основным методом проверки усталостной прочности таких изделий на нашем предприятии были натурные испытания. Для их проведения необходимо изготовить прототип и подвергнуть его длительному циклу нагружения. При этом далеко не всегда первый прототип изделия успешно проходит испытания, и требуются доработка его конструкции и повторные испытания. Такой процесс сопряжён со значительными затратами времени и материальных ресурсов.

Динамическая модель самосвала

Динамическая модель самосвала

Цифровое решение: моделирование как ключ к надежности

Применение компьютерного моделирования и расчетов позволило существенно повысить эффективность разработки и создания самосвалов. Уникальность разработанной методики заключается в применении широкого спектра компьютерных программ моделирования и расчетов, что позволяет:

– экономить ресурсы и время;

– делать более точное прогнозирование. Моделирование позволяет провести виртуальные испытания в различных режимах и условиях, выявить слабые места изделия на стадии проектирования;

– оптимизировать конструкцию. Моделирование помогает найти «золотую середину» между надёжностью, весом и стоимостью изготовления.

Как работает методика

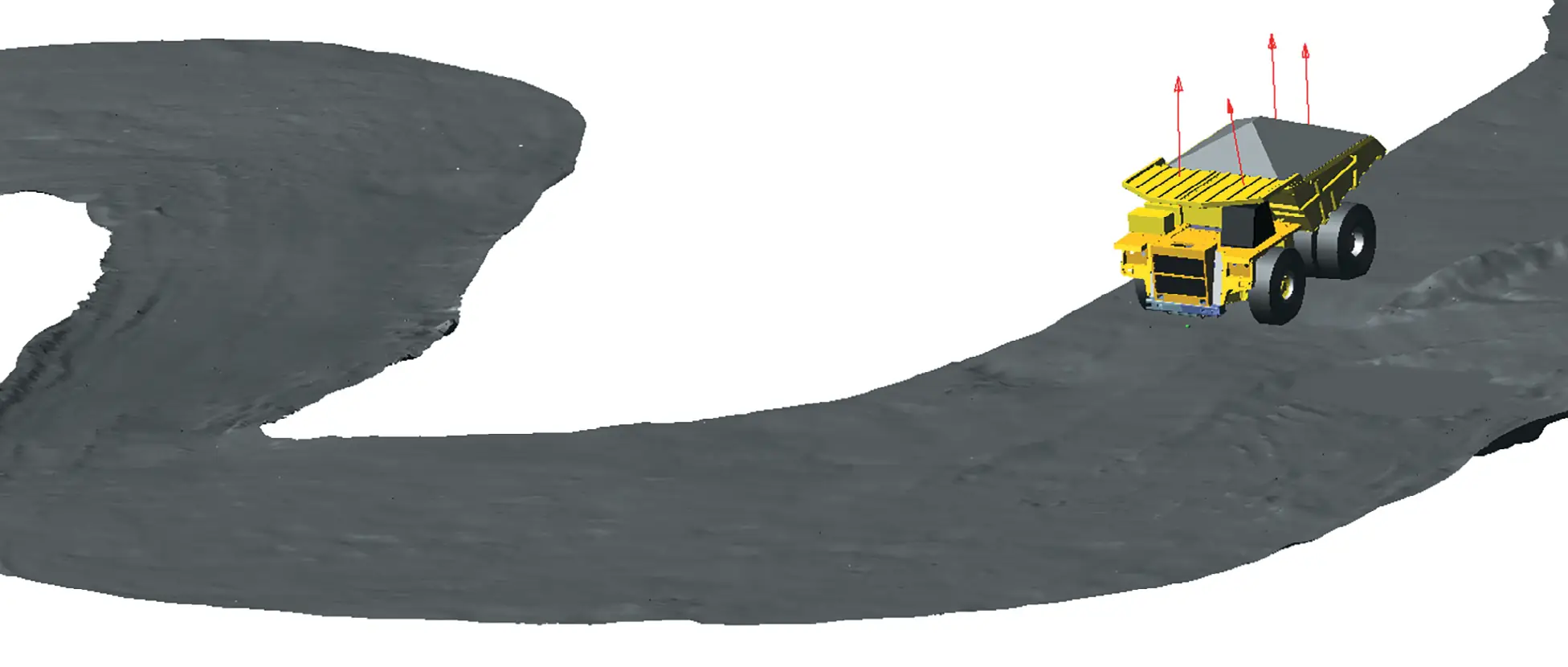

Начинается работа с компьютерного анализа динамики движения карьерного самосвала в типовых режимах его эксплуатации, например, движение в повороте, движение по уклону вверх, разгрузка и т.д.

На этом этапе цифровая модель включает подмодель самосвала, представляющую собой механическую систему тел, соединённых кинематическими и силовыми связями, и 3D-модель поверхности технологической дороги.

Для воспроизведения электронной версии рельефа технологической дороги применяется лазерное 3D-сканирование. Результатом вышеописанного этапа является массив данных всех нагрузок, действующих на исследуемый узел машины.

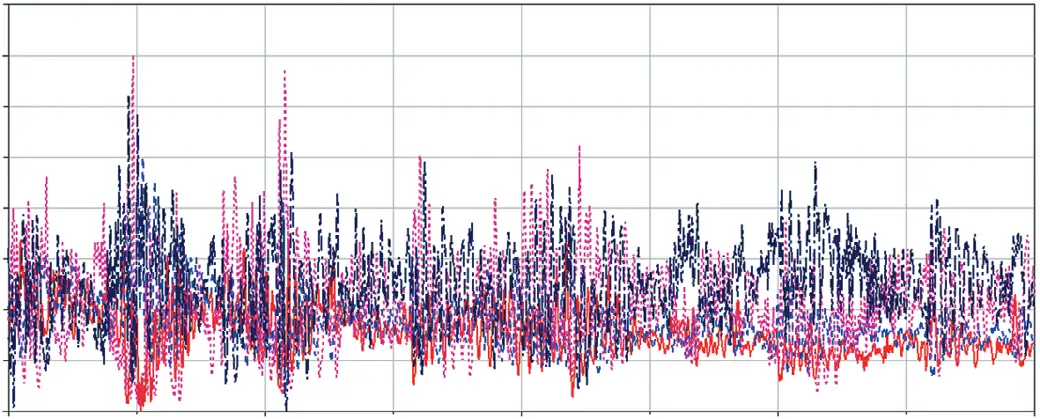

Графики сил в упругих элементах подвески самосвала

Графики сил в упругих элементах подвески самосвала

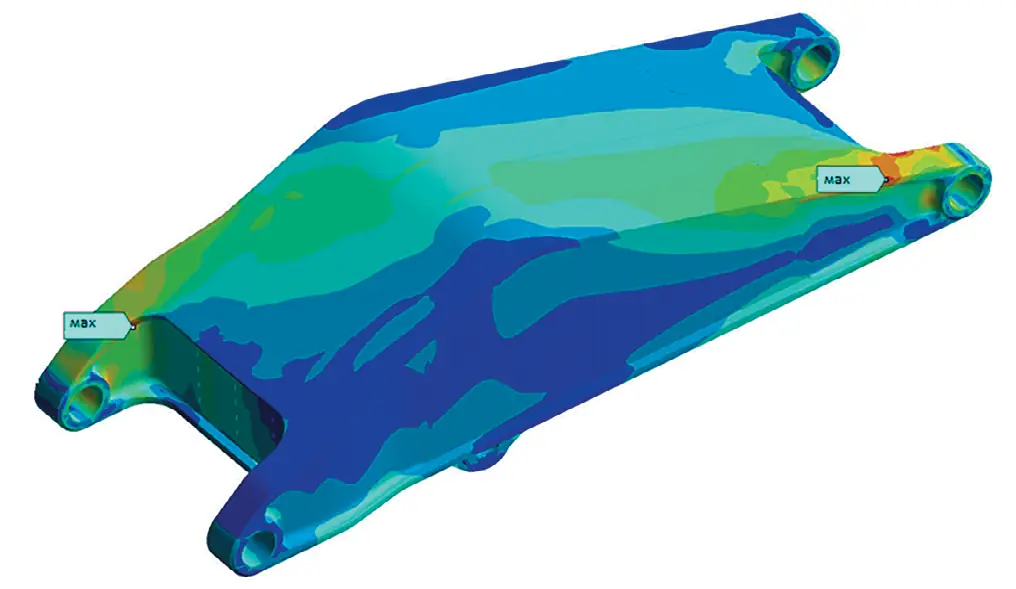

Следующим шагом является расчёт истории напряжённо-деформированного состояния (НДС). Для решения этой задачи мы применяем специализированное программное обеспечение, в основе которого лежит метод конечных элементов.

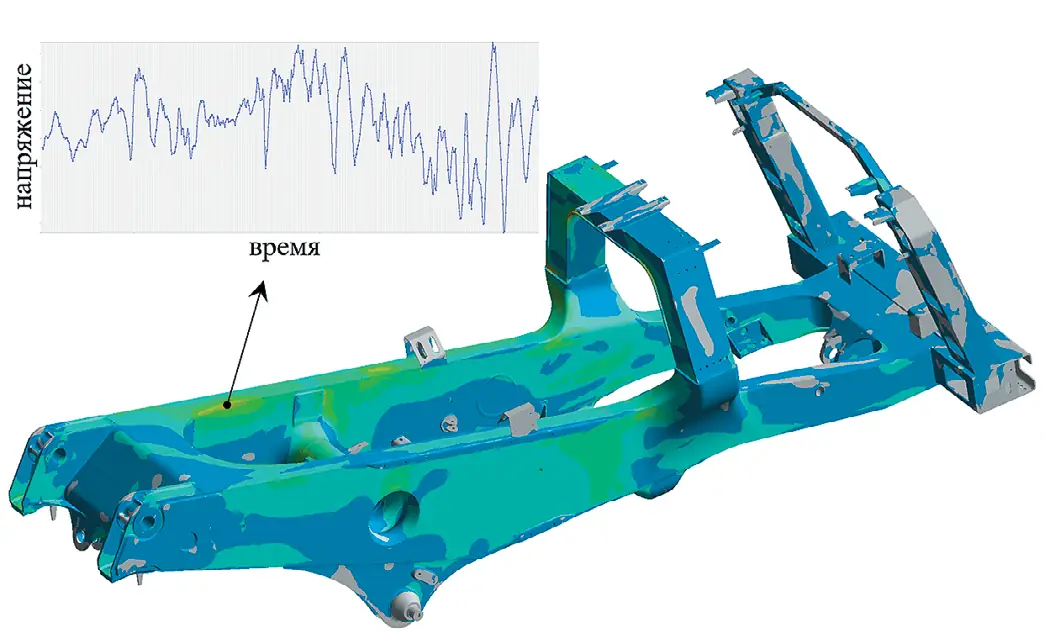

Эпюра напряжения на раме самосвала

Эпюра напряжения на раме самосвала

3D-модель несущей конструкции аппроксимируется конечным числом элементарных многогранников (элементов), имеющих общие вершины (узлы), и численными методами ведётся расчёт перемещений узлов, напряжений и деформаций в них под воздействием внешних нагрузок, полученных на предыдущем этапе. Такой расчёт даёт нам историю изменения напряжения в каждой точке изделия на типовых эксплуатационных режимах.

Для дальнейшего анализа усталостной прочности из типовых эксплуатационных режимов формируется технологический цикл работы самосвала, для которого производится схематизация случайного процесса изменения напряжения в каждой точке исследуемой конструкции и расчёт повреждающего воздействия на основе характеристик сопротивления усталости применяемых сталей и сварных соединений. По итогам усталостного анализа мы получаем наглядную картину распределения расчётного ресурса для элементов проектируемого изделия из проката, отливок и для сварных соединений.

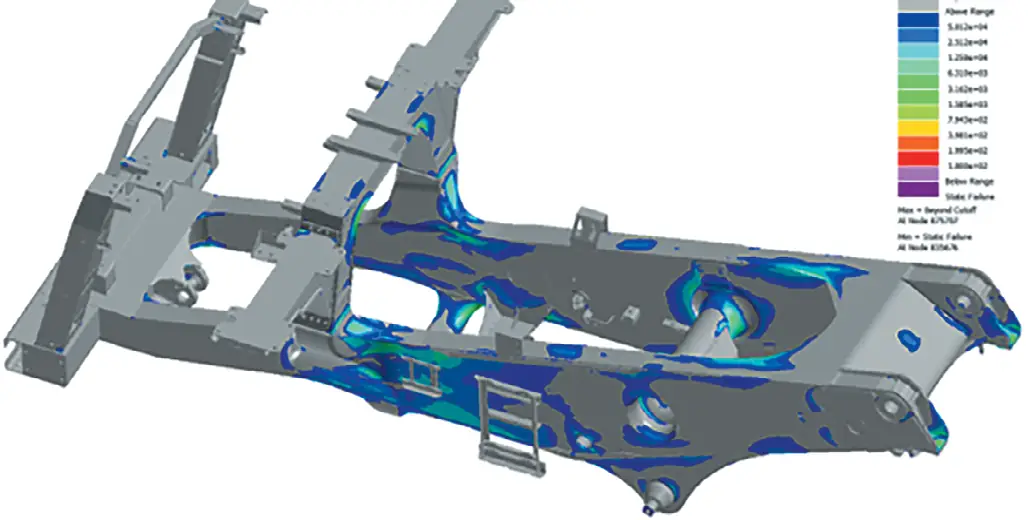

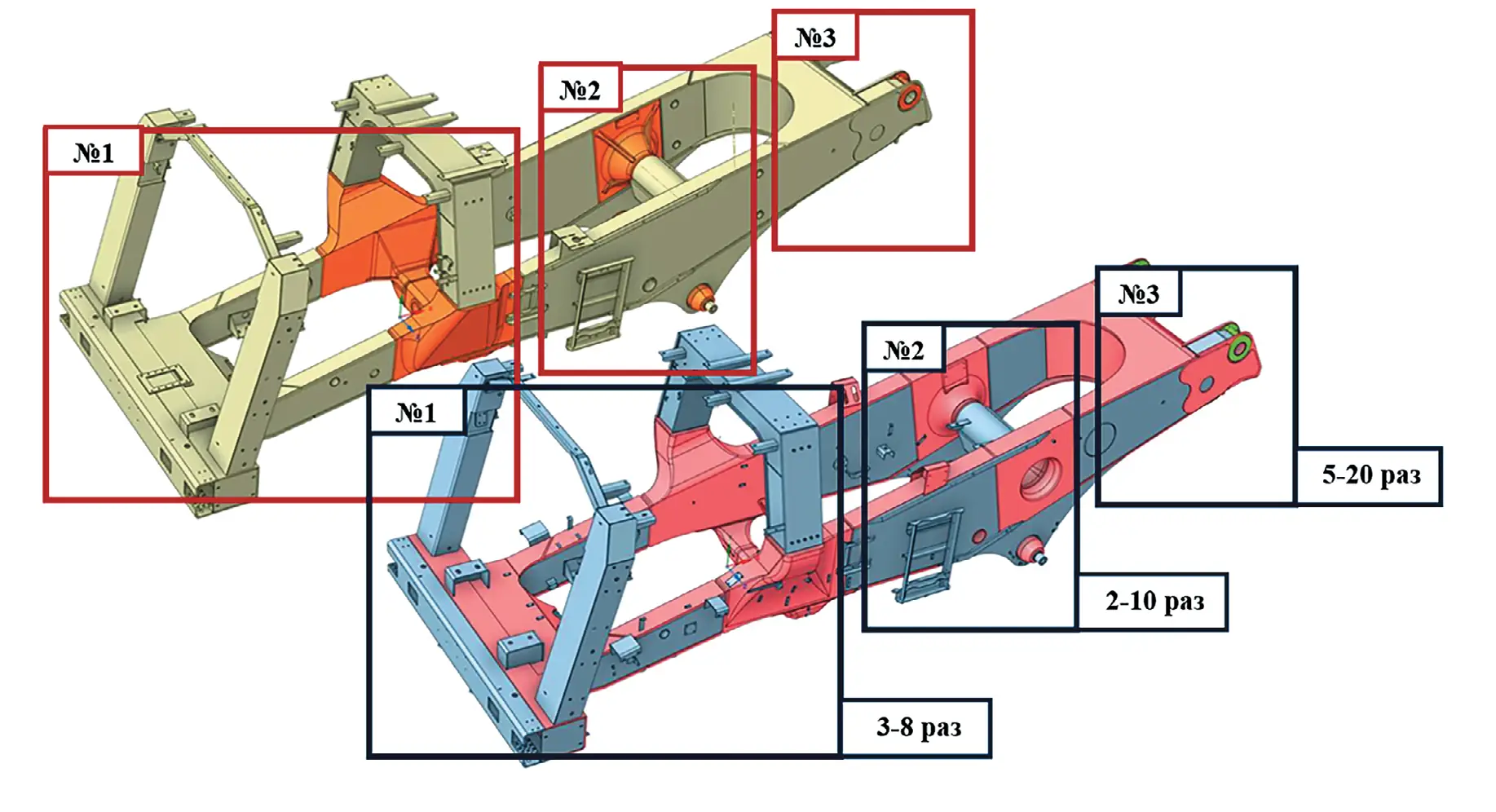

Эпюра расчётного ресурса рамы самосвала

Эпюра расчётного ресурса рамы самосвала

Описанный выше комплекс компьютерных расчётов позволяет нам на стадии проектирования производить оценку ключевой характеристики несущих конструкций карьерных самосвалов и при необходимости вносить корректировки в их структуру для выполнения требований по усталостной прочности.

Увеличение ресурса модернизированной рамы

Увеличение ресурса модернизированной рамы

Первый опыт применения

Первым результатом «обкатки» данной методики является рама карьерного самосвала БЕЛАЗ-75184 – модернизированной версии семейства БЕЛАЗ-7518. Применение расчётов усталостной прочности обеспечило разработку конструкторских решений, позволивших увеличить расчётный ресурс рамы.

Карьерный самосвал БЕЛАЗ-75184 грузоподъёмностью 181 т

Карьерный самосвал БЕЛАЗ-75184 грузоподъёмностью 181 т

Новая модель машины на протяжении 9 месяцев транспортирует вскрышную породу по технологическим дорогам одного из крупнейших угольных разрезов Кемеровской области. Коэффициент технической готовности машины составляет 0,91. За период с декабря 2023 г. и по сегодняшний день 181-тонный самосвал отработал в Кузбассе уже 5901 моточасов, пробег составил почти 64,416 тыс. км, а общая перевезенная горная масса – более 1,6 млн тонн. На данный момент также проведена модернизация рам карьерных самосвалов грузоподъёмностью 55, 90, 136 тонн и идёт подготовка производства по их внедрению.

Помощь при создании новых видов продукции

Применение технологий компьютерного моделирования помогает компенсировать отсутствие практического опыта разработки принципиально новых видов продукции для нашего предприятия. Ярким примером является разработка первого гидравлического карьерного экскаватора.

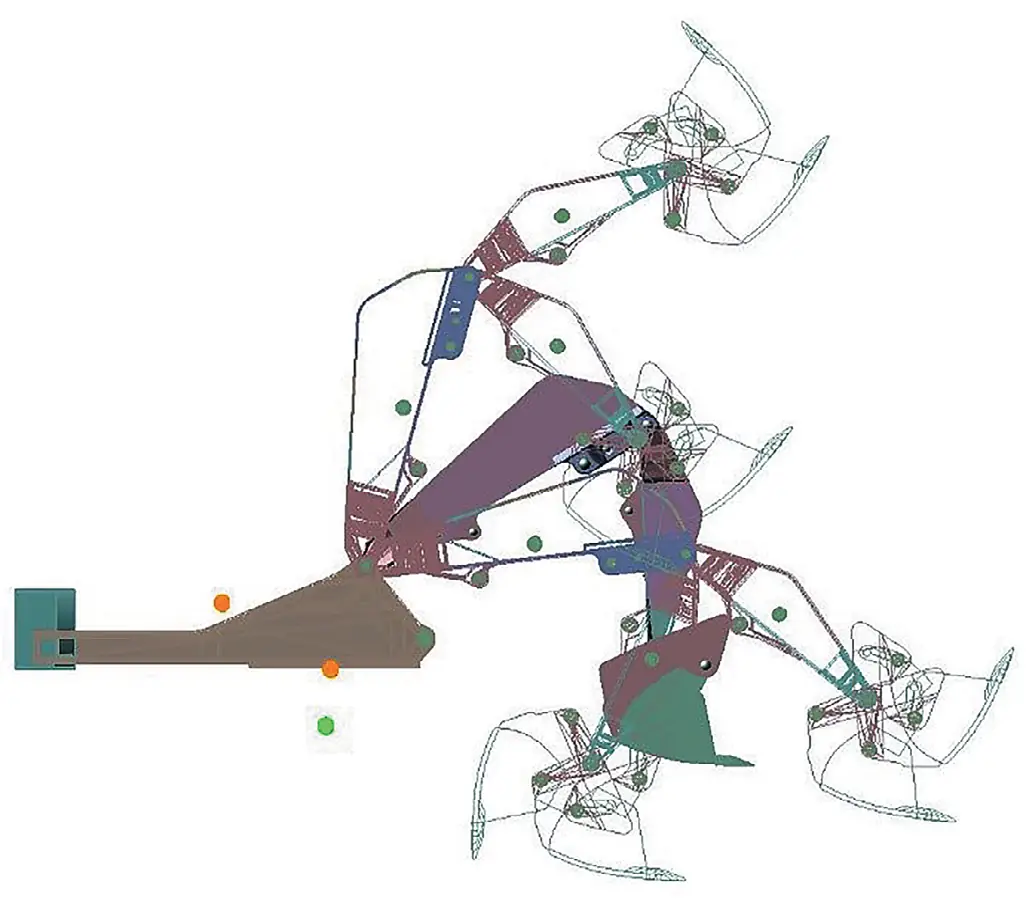

На основе динамической модели экскаватора в автоматическом режиме был выполнен силовой расчёт для более чем 10 000 состояний его рабочего оборудования.

Динамическая модель рабочего оборудования экскаватора

Динамическая модель рабочего оборудования экскаватора

Полученные данные были отсортированы по критерию вероятности возникновения и далее применены для подбора типоразмеров шарниров и расчёта прочности узлов экскаватора, на основе которых шла проработка конструкции основных несущих узлов машины.

Эпюра напряжения стрелы экскаватора

Эпюра напряжения стрелы экскаватора

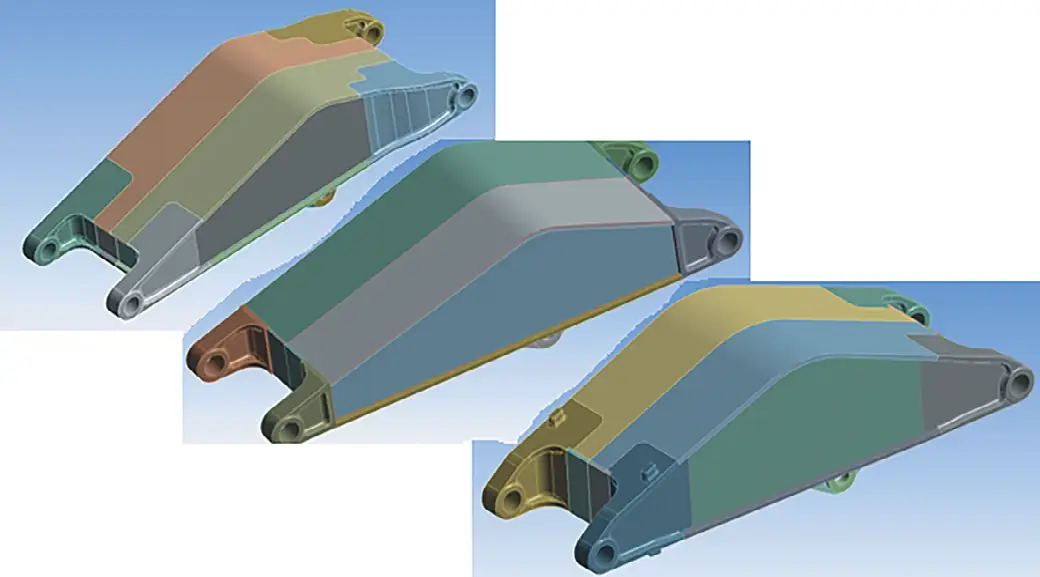

Эволюция конструкции стрелы

Эволюция конструкции стрелы

Численное моделирование испытаний

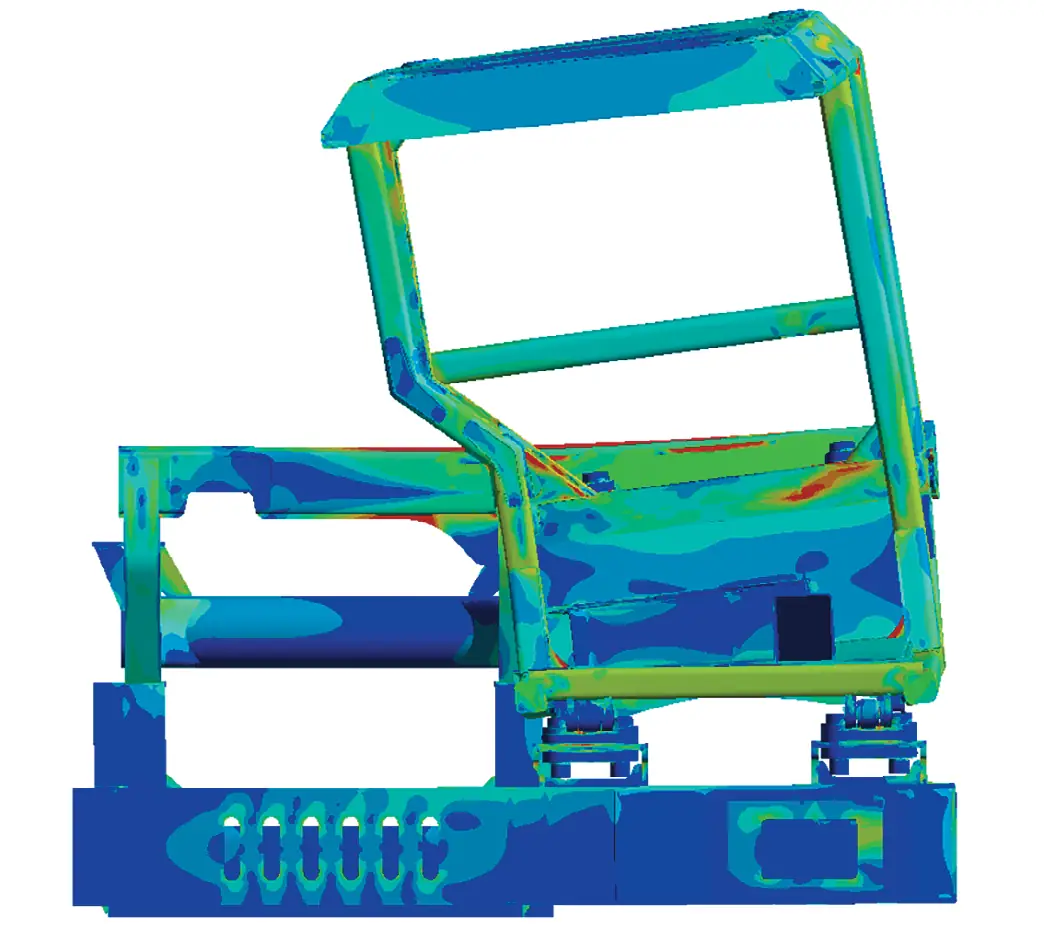

Ещё одной областью применения компьютерных технологий является виртуальное моделирование испытаний системы безопасности кабины – ROPS.

В соответствии с требованиями стандарта подтверждение безопасности защитных конструкций кабины проводится на основе стендовых испытаний. Для обеспечения успешного прохождения стендовых испытаний первого прототипа изделия мы проводим компьютерное моделирование испытаний на основе метода конечных элементов.

В цифровой модели воссоздаются испытываемая конструкция и элементы стенда, затем производится виртуальное моделирование полного цикла испытаний. Модель позволяет нам увидеть зоны защитного каркаса с критическими значениями пластической деформации, а также соприкосновение его элементов с пространством жизнеобеспечения оператора. Далее обнаруженные проблемные места корректируются и выполняется повторное моделирование испытаний. Только после успешного прохождения виртуальных испытаний изготавливается опытный образец защитной конструкции, который подвергается стендовым испытаниям.

Деформация кабины

Деформация кабины

Заключение

На нашем предприятии на практике подтвержден большой потенциал применения технологий компьютерных расчётов для решения сложных инженерных задач. Мы продолжаем развитие наших компетенций в этой области, что приведет к повышению конкурентоспособности карьерной техники БЕЛАЗ на рынке горнодобывающей промышленности.