Оценка уровня импортозависимости угольной промышленности России и подготовки инженерных кадров для импортозамещения горного оборудования

А.А. Рожков, д-р экон. наук, профессор. Директор по науке АО «Росинформуголь», профессор Института экономики и управления промышленными предприятиями им. В.А.Роменца НИТУ «МИСиС»

С.М. Карпенко, канд. техн. наук, доцент. Доцент Горного института НИТУ «МИСиС»

Введение

В утвержденной распоряжением Правительства Российской Федерации 13 июня 2020 г. № 1582-р Программе развития угольной промышленности России на период до 2035 г. отмечается, что необходимость повышения финансовой стабильности угольных компаний наряду со многими факторами определяется в том числе и сохраняющимся риском импортозависимости от зарубежного оборудования и необеспеченности отрасли продукцией российского машиностроения [1].

Одним из современных вызовов, который может оказать существенное влияние на развитие угольной промышленности России, является технологическое отставание от развитых стран в условиях ужесточения конкуренции на мировом рынке и смены технологического уклада, которое проявляется и в усиливающейся импортозависимости отрасли от использования зарубежного оборудования.

За технико-технологическое отставание угольной отрасли на уровне предприятий ответствен прежде всего инженерный персонал. Произошедшие в последние десятилетия снижение престижности инженерной специальности, падение качества обучения в российских горных и машиностроительных вузах, принижение роли горных инженеров по сравнению с менеджерами, финансистами и экономистами на предприятиях вело к дальнейшей потере взятых прежде российской инженерной мыслью рубежей. Снижение инженерного потенциала предприятий привело к замедлению процесса генерации и освоения ими новаций. Восполнение его приобретением импортной техники и оборудования не дает полноценной отдачи вследствие нерешенности остальных вопросов горного и машиностроительного производства: повышения уровня организации производства и производительности труда до уровня передовых угледобывающих стран, усиления роли промышленной безопасности и охраны труда в условиях повышения темпов внедрения современного мощного оборудования, ускорения развития промышленной инфраструктуры, проектирования и создания конкурентоспособного отечественного горного и транспортного оборудования.

Анализ импортозависимости российских угольных компаний в части закупок, наличия и использования зарубежного горно-шахтного и горнотранспортного оборудования показывает, что из года в год происходит усиление зависимости российских шахт и разрезов от использования импортного оборудования в основных технологических процессах добычи, транспортировки и переработки угля в целом по отрасли, и особенно по открытым горным работам.

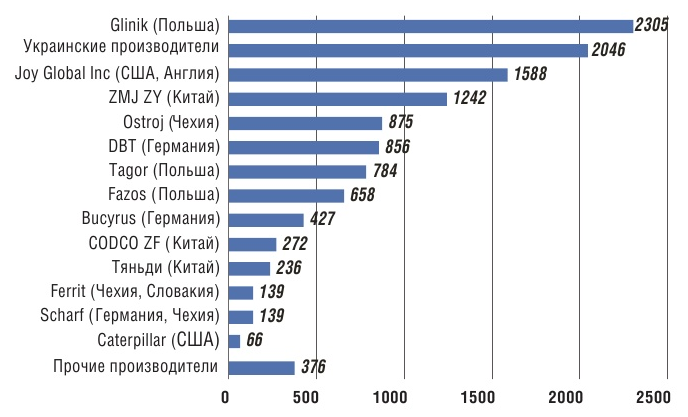

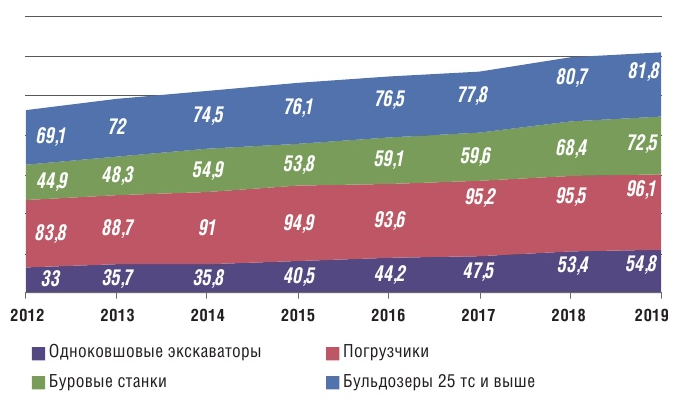

Средняя доля использования импортного оборудования на шахтах и разрезах с 2012 по 2019 г. по отрасли выросла с 54 до 79,3% (в 1,5 раза), в том числе по открытым работам с 71,6 до 85,9% (в 1,2 раза) и по подземным – с 40,7 до 59% (в 1,4 раза) (рис.1).

- Рис. 1 Динамика средней доли используемого импортного оборудования на шахтах и разрезах России, - Источник: Минэнерго России, анализ АО «Росинформуголь»

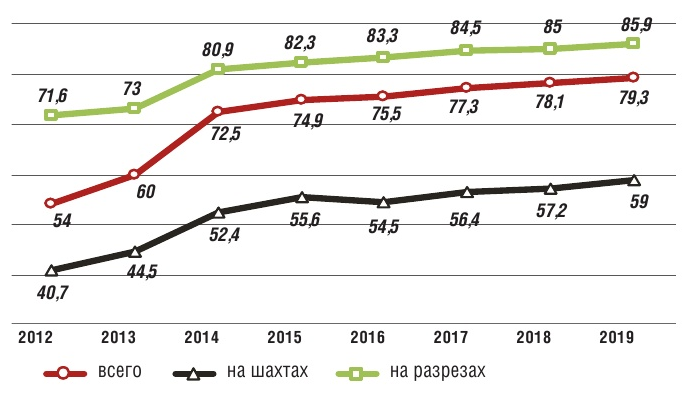

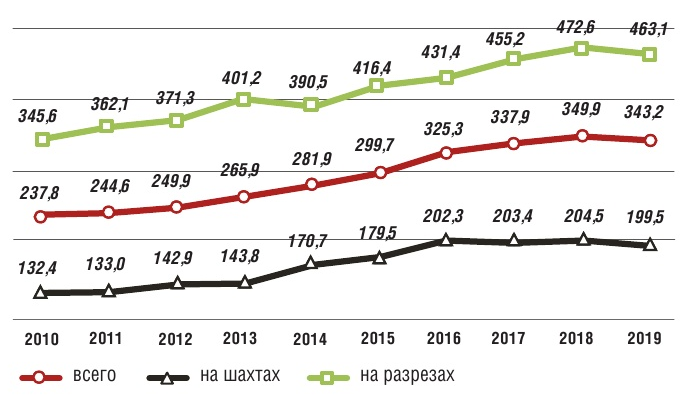

Этим показателям соответствует долговременная тенденция роста объемов добычи угля и среднемесячной производительности труда за счет более экономичного, производительного и безопасного открытого способа добычи и применения более производительного и надежного импортного оборудования (рис. 2 и 3).

- Рис. 2 Динамика добычи угля за период 2010–2019 гг., млн т /Источник: АО «Росинформуголь»

- Рис. 3 Динамика среднемесячной производительности труда рабочего по добыче угля, т/чел. в месяц /Источник: АО «Росинформуголь»

За последние 10 лет удельный вес открытого способа добычи вырос с 67,5% в 2010 г. до 75,6% в 2019 г. при одновременном снижении подземного способа добычи угля за этот период с 32,5 до 24,4%. Среднемесячная производительность труда рабочего по добыче угля на открытых горных работах выросла за 10 последних лет в 1,3 раза, на подземных горных работах в 1,5 раза, а в целом по угольной промышленности России в 1,4 раза.

- Возникает естественный вопрос – возможно ли было достичь таких показателей развития отечественной угольной отрасли без закупки и интенсивного использования высокопроизводительного импортного горно-шахтного и горнотранспортного оборудования известных мировых его производителей (рис. 4 и 5).

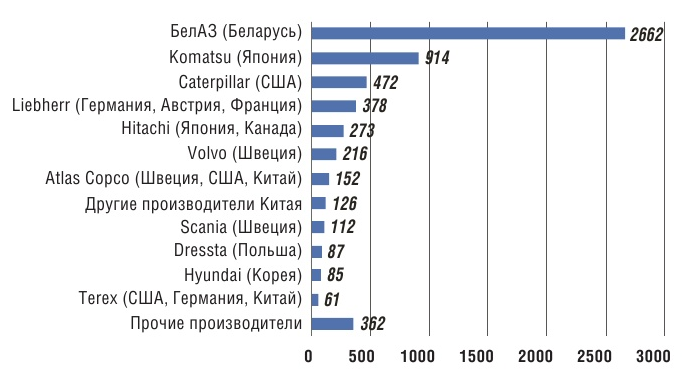

- Рис. 4 Ранжирование наличия зарубежного оборудования на шахтах России по фирмам-производителям (поставщикам) на конец 2019 г., ед. Источник: Минэнерго России, анализ АО «Росинформуголь»

- Рис. 5 Ранжирование наличия зарубежного оборудования на разрезах России по фирмам-производителям (поставщикам) на конец 2019 г., ед. Источник: Минэнерго России, анализ АО «Росинформуголь»

Ответ очевиден, что нет, так как в условиях глобализации и международного разделения труда не удастся полностью избежать импортозависимости по многим видам горно-шахтного и горнотранспортного оборудования и комплектующим для их производства. Поэтому поддержание конкурентоспособного состояния угольной отрасли на основе рациональных соотношений используемого импортного и российского технологического оборудования при открытой и подземной добыче угля, а также при переработке необходимо осуществлять на базе локализации производства зарубежного горно-шахтного и горнотранспортного оборудования на территории России [1]. При этом, несмотря на пока стабильное экспортно-ориентированное развитие угольной промышленности России, производительность труда одного занятого даже на лучших шахтах и разрезах в несколько раз ниже, чем у основных конкурентов на международном рынке угля. Это связано в основном с низкими технологическими нагрузками и ограниченным обновлением высокопроизводительного импортного оборудования, а также с низким техническим уровнем многих видов отечественной горно-шахтной и горнотранспортной техники, имеющейся в наличии на шахтах и разрезах.

Анализ структуры парка технологического оборудования для подземной добычи угля

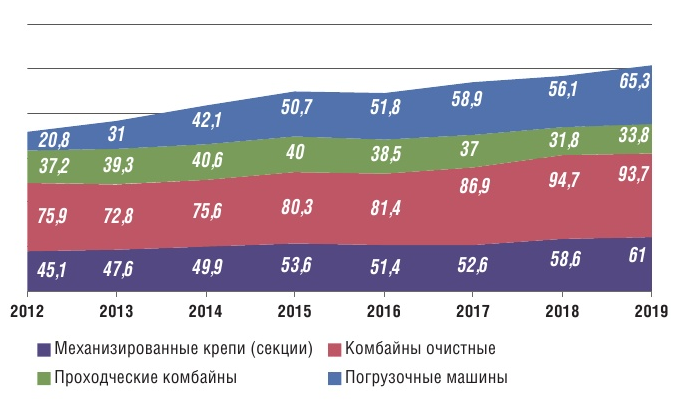

За период 2012–2019 гг. доля наличия основного импортного оборудования для ведения подземных горных работ ежегодно продолжает расти (за исключением проходческих комбайнов), рис. 6:

- механизированных крепей – с 45,1 до 61,0% (в 1,35 раза);

- очистных комбайнов – с 75,9 до 93,7% (в 1,23 раза);

- погрузочных машин – с 20,8 до 65,3% (в 3,14 раза).

- Рис. 6 Доля наличия основного импортного технологического оборудования для подземных горных работ, / Источник: Минэнерго России, анализ АО «Росинформуголь»

Доля импортных проходческих комбайнов незначительно, но сократилась – с 37,2 до 33,8% (в 1,1 раза), т.е. наметилась тенденция на их постепенное импортозамещение. Из 482 комбайнов, находящихся в наличии на конец 2019 г. на шахтах России, 319 отечественного производства, преимущественно Копейского машзавода – 200 единиц КП-21 (62,7%), 73 единицы ГПКС (23%) и др., предназначенных для механизации отбойки и погрузки горной массы при проведении горизонтальных и наклонных от –18° до +12° горных выработок по углю и породе в шахтах, опасных по газу и пыли.

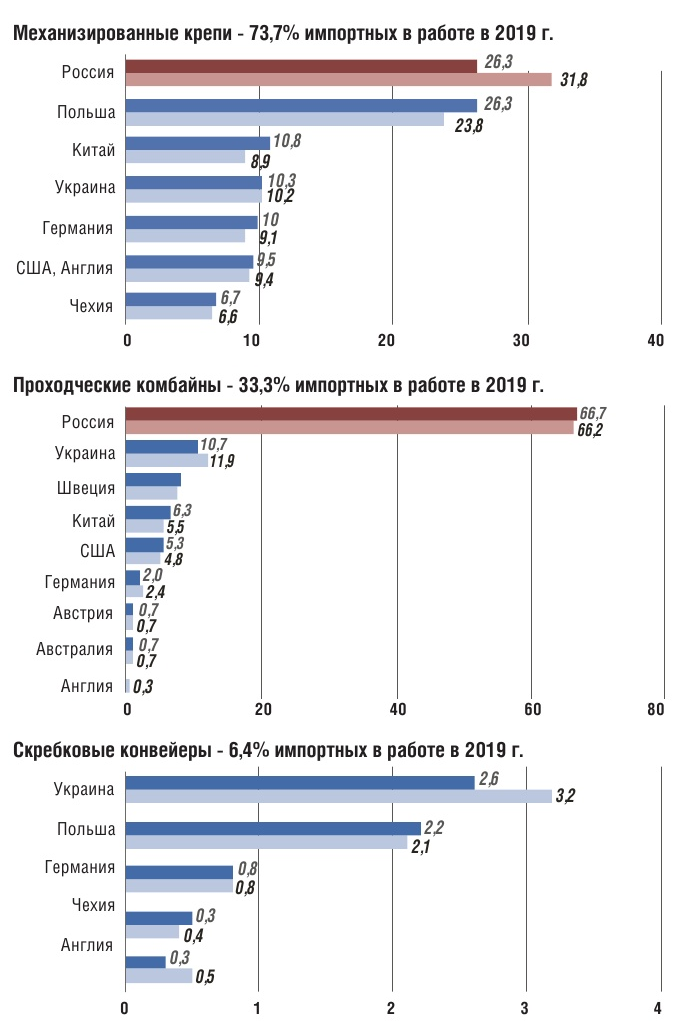

- Рис. 7 Использование основного технологического оборудования зарубежных стран-производителей на шахтах России в 2018–2019 гг., / Источник: Минэнерго России, анализ АО «Росинформуголь»

На рис. 7 приведены данные по использованию основного технологического оборудования по странам-производителям на шахтах России в 2018–2019 гг.

Показатели импортозависимости по механизированным крепям за последние два года значительно выросли – всего 26,3% российского оборудования в 2019 г. было в работе (2874 секции из 10918), в основном производства Юргинского машзавода (крепи М138, МКЮ и др.) при одновременном снижении коэффициента использования отечественных механизированных крепей с 0,45 в 2018 г. до 0,41 в 2019 г. Наиболее высокая степень использования импортных мехкрепей в 2019 г. относится к оборудованию из Чехии и Германии (0,84–0,86), наиболее низкая – из США (0,41). Импортозависимость по комбайнам для очистных работ продолжает оставаться критической. В 2019 г. на долю импортных приходилось 98,5%. Ведущие страны-поставщики данного вида оборудования – Польша (30,8%), Германия (26,2%), США и Англия (18,4%). Необходимо также отметить относительно невысокий коэффициент использования комбайнов для очистных работ – в целом 0,51, в том числе оборудования российского производства – 0,13. Наибольшая степень использования относится к очистным комбайнам Joy 4LS-20 (США, Англия) и китайским комбайнам (MG 400, MG 500, MG 750) – 0,67.

Отечественные очистные комбайны Юргинского машзавода (К-500Ю, К-750Ю) остаются неконкурентоспособными с импортными из-за низкой максимальной рабочей скорости подачи – всего до 9,5 м/мин. против, например, 25 м/мин. у Joy 4LS-20 (США, Англия) или 40 м/мин. у комбайнов Eickoff SL-300 (Германия).

Степень импортонезависимости в обеспечении проходческими комбайнами гораздо меньше, чем механизированными крепями и очистными комбайнами. По итогам 2019 г. доля использования производимого в России оборудования данного вида составила 66,7%. Наиболее крупным импортером является Украина – 11,6% в общем импорте проходческих комбайнов (33,8%). Доля остальных импортеров значительно ниже, и данный факт определяет риск недополучения необходимого оборудования, комплектующих и запчастей в случае прекращения поставок с Украины по различным, в том числе политическим и экономическим, причинам.

Отмечается сравнительно высокий коэффициент использования как российского, так и импортного оборудования в целом – 61–63%. Наибольшая степень использования относится к проходческим комбайнам фирмы Joy (США) – 73%. Доля наличия российских погрузочных машин в 2019 г. составляла 34,7% и снизилась относительно предыдущего года на 9,2%. Из 43 отечественных погрузочных (буропогрузочных) машин, имеющихся в парке на шахтах, 35 производства Копейского машзавода (2ПНБ2, 2ПНБ2Б, 2ПНБ2У, МПК3).

Одним из путей решения проблемы импортозависимости по этому виду оборудования может быть повышение коэффициента использования российского оборудования, который в 2019 г. составил 0,53. Но такой путь целесообразен только при условии повышения качества исполнения и надежности российских погрузочных (буропогрузочных) машин.

Единственные позиции в парке горно-шахтного оборудования на российских шахтах, которые неимпортозависимы, это скребковые и ленточные конвейеры, доля наличия российского оборудования составляет 92 и 93,8% соответственно. Несмотря на большое количество российских предприятий, появившихся в последние годы и выпускающих конвейерный транспорт, поставка шахтных конвейеров остается прерогативой нескольких игроков этого рынка, таких как Анжерский машзавод (забойные скребковые конвейеры серии «Анжера»), ООО «Завод КемГорМаш» (скребковые конвейеры серии 2СР70), Александровский машиностроительный завод (ленточные конвейеры с шириной ленты от 650 до 1600 мм), Копейский машзавод (ленточные конвейеры типа КШУ1000, КШМ1200) и завод «Красный Октябрь» (конвейеры шахтные ленточные типа КЛКТ).

Доля наличия импортных скребковых конвейеров составляет 8%, из которых 3,8% приходится на украинские конвейеры. Доля импортных ленточных конвейеров – 6,4%, из которых 4,4% приходится также на украинские конвейеры. Коэффициент использования конвейерного оборудования достаточно высок (0,74–0,75), при этом есть определенный резерв в его увеличении.

В настоящее время почти 80% электровозов в наличии на угольных шахтах – импортные, причем 100% импорта составляют украинские электровозы – в основном аккумулятор-ные шахтные электровозы АМ8Д-900 производства ПАО «Дружковский машиностроительный завод». Актуальна необходимость принятия конкретных решений по устранению импортозависимости по этой номенклатуре оборудования за счет увеличения выпуска российских аналогов, в частности, аккумуляторных шахтных электровозов повышенной надежности производства ООО «Тульский завод горно-шахтного оборудования», включая инновационные шахтные электровозы с новейшими синхронными двигателями на постоянных магнитах.

Ситуацию по шахтным дизелевозам в настоящее время можно назвать неприемлемой, поскольку весь парк этих машин на шахтах импортного производства, из которого 44% машин чешского производства (в основном дизельногидравлические подвесные локомотивы фирмы Ferrit) и 44,3% машин немецких производителей (Веcker, Scharf). Для устранения 100-процентной импортозависимости по шахтным дизелевозам необходимо в ближайшие годы налаживать их производство в России, например, на базе локализации такого производства.

Наличие на шахтах угольных вагонеток и толкателей российского производства составляет в настоящее время 100%. Наибольшие коэффициенты использования на шахтах технологического оборудования в 2019 г. относятся к вагонеткам (0,85), дизелевозам (0,82), скребковым конвейерам (0,75) и ленточным конвейерам (0,74).

Наименее эффективно использовались комбайны для очистных работ – всего на 51%, несмотря на то, что доля наличия на российских шахтах импортных комбайнов составляет 93,8%.

Анализ структуры парка технологического оборудования для открытой добычи угля

За период 2012–2019 гг. доля основных видов импортного технологического оборудования для ведения открытых горных работ росла следующим образом (рис. 8):

- одноковшовые экскаваторы – с 33 до 54,8% (в 1,7 раза);

- погрузчики – с 83,8 до 96,1 % (в 1,15 раза);

- буровые станки – с 44,9 до 72,5% (в 1,6 раза);

- бульдозеры 25 тс и выше – с 69,1 до 81,9% (в 1,2 раза).

- Рис. 8 Доля наличия основного импортного технологического оборудования для открытых горных работ, / Источник: Минэнерго России, анализ АО «Росинформуголь»

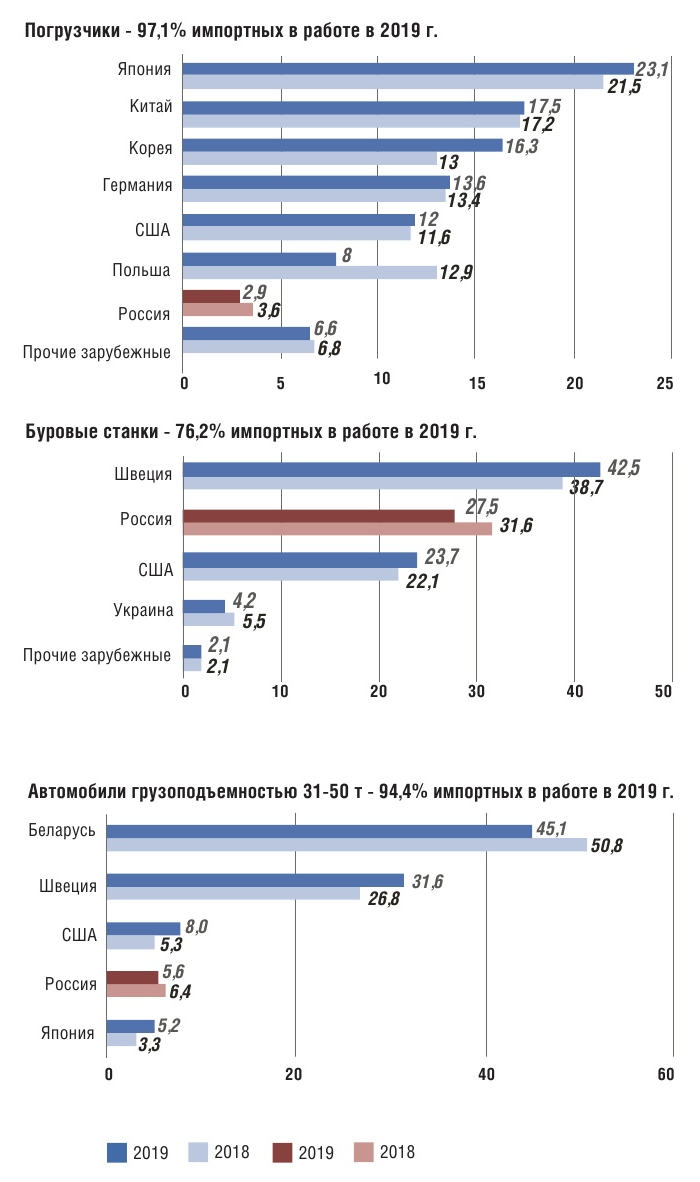

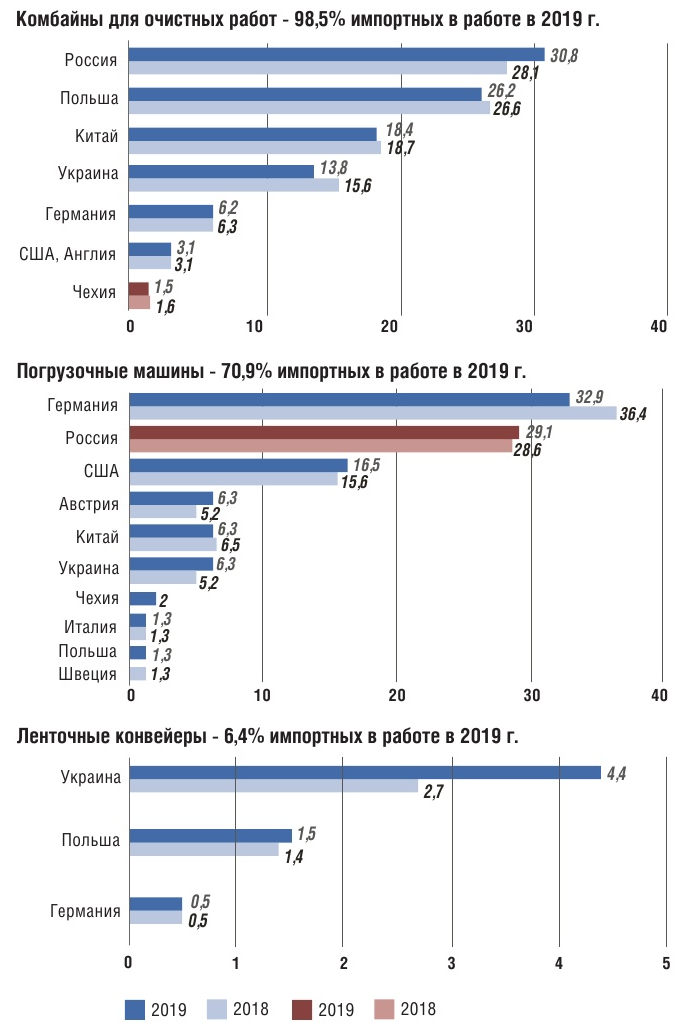

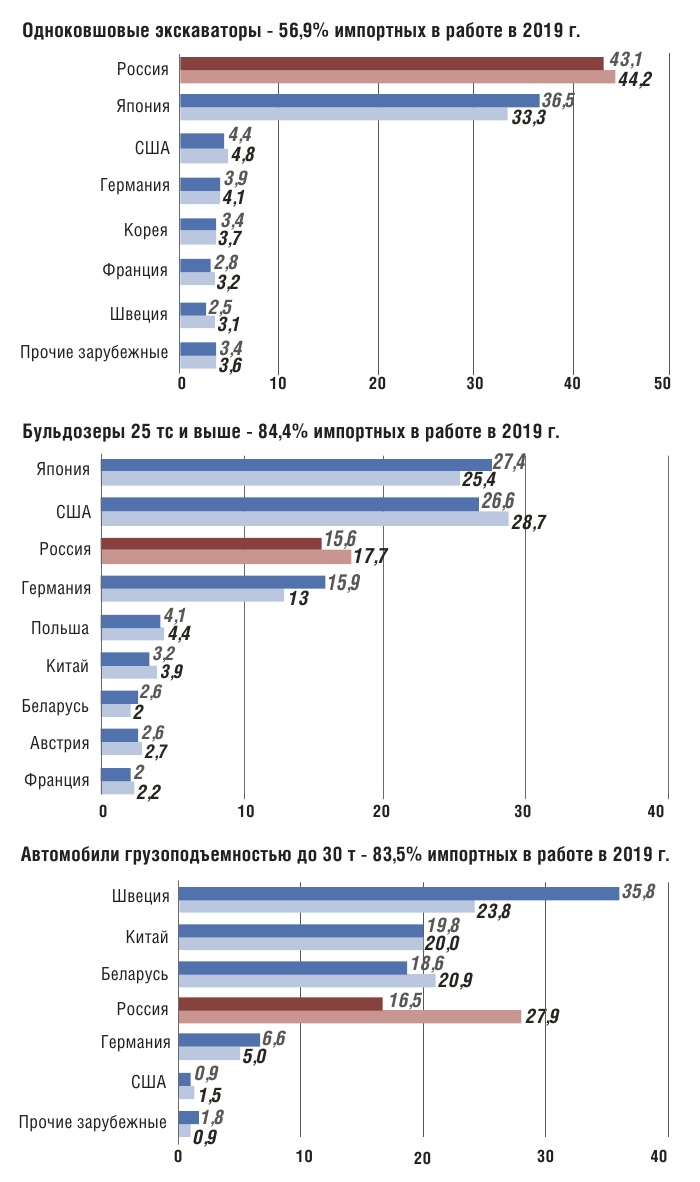

На рис. 9 приведены данные по использованию основного технологического оборудования по странам-производителям на разрезах России в 2018–2019 гг.

- Рис. 9 Использование основного технологического оборудования зарубежных стран-производителей на разрезах России в 2016 г., / Источник: Минэнерго России, анализ АО «Росинформуголь»

Количество одноковшовых экскаваторов российского производства на угольных разрезах составляло на конец 2019 г. менее половины общего числа (45,2%), из которых 95,8% составляют экскаваторы модельного ряда ЭКГ различной модификации с вместимостью ковша от 4,6 до 40 м3 у самого мощного российского экскаватора ЭКГ-35 производства ПАО «Уралмашзавод», который введен в опытно-промышленную эксплуатацию на Краснобродском разрезе УК «Кузбассразрезуголь». Основную долю импортных одноковшовых экскаваторов составляют машины японского производства фирм Hitachi и Komatsu (61,3%), значительно меньшие доли составляют немецкие экскаваторы фирм Liebherr и Terex (11,9%), американские Caterpillar и P&H (8,5%), шведские Volvo (4,6%). Коэффициент использования как отечественной (0,81), так и импортной экскаваторной техники (0,88) достаточно высок.

Прирост импорта одноковшовых экскаваторов с 2012 по 2019 г. составил 21,8%, причем рост импорта по различным странам-производителям в долевом выражении происходил приблизительно одними темпами, за исключением японских одноковшовых экскаваторов, доля которых увеличилась в 2,1 раза – c 255 до 536 машин.

Весь парк многоковшовых (роторных) экскаваторов (100%) на буроугольных разрезах импортного производства. В наличии всего 34 роторных экскаватора. Наибольшую долю (94,1%) составляют машины украинского производства – ЭР-1250 и ЭРП-1600 производства ГП «Донецкгормаш», ЭРП-2500 производства ОАО «Азовмаш». Кроме того, на Харанорском разрезе используется роторный экскаватор K-650 (Чехия), а на Назаровском разрезе – SRS(k)-4000 (Германия).

Практически весь наличный парк погрузчиков на угольных разрезах также импортного производства (96,1%). Основу парка составляют японские погрузчики Hitachi и Komatsu (23,3%), китайские Longgong, XCMG и др. (19,5%), немецкие Liebherr (13,1%), корейские Hyundai и др. (11,9%) и американские Caterpillar (11,8%). Доля наличия отечественных погрузчиков на конец 2019 г. ничтожно мала – 3,9%, в основном одноковшовые фронтальные погрузчики на базе тракторов K-700, K-701 и K-702 производства ПАО «Кировский завод».

Более двух третей наличия парка буровых станков на угольных разрезах – импортные (72,5%). Наибольшая доля среди них приходится на станки шведского производства компаний Sandvik и Atlas Copco (42,5%) с коэффициентом использования 86%. Доля импортных буровых станков за период 2012–2019 гг. увеличилась на 27,6% за счет их приобретения у тех же шведских производителей и их дочерних компаний в Финляндии и США.

Наличие мощных тяжелых импортных бульдозеров (с тяговым усилием 25 тс и выше) на угольных разрезах составляло на конец 2019 г. 81,9%. Наибольшее количество среди них приходилось на бульдозеры американского (26,8%) и японского (26,4%) производства, соответственно компаний «Caterpillar» и «Komatsu». Российские бульдозеры в этой категории оборудования представлены в основном моделями двух марок – ЧТЗ (ООО «Челябинский тракторный завод – УРАЛТРАК») и Четра (ОАО «Промтрактор»). Коэффициент использования для российских и для импортных машин составляет соответственно 0,73 и 0,87, что свидетельствует об интенсивном использовании тяжелых бульдозеров на разрезах.

Среди технологических автомобилей грузоподъемностью до 30 т доля наличия импортных машин на угольных разрезах высока (85,4%). При этом наибольшую долю импорта составляют шведские Scania и Volvo (33,6%), белорусские БелАЗы и МАЗы (22,7%), китайские SHACMAN (19,8%). Из 384 машин этой категории в наличии всего 56 российских КАМАЗов (14,6%).

Доля наличия импортных автомобилей грузоподъемностью свыше 31 т и до 110 т включительно на угольных разрезах в 2019 г. составляла 96,3%. При этом наибольшую долю в наличии импортного технологического автотранспорта традиционно составляют машины белорусского производства – от 31 до 50 т – 47,8%, от 51 до 110 т – 57,1%, от 111 до 180 т и выше – 97,7%.

Коэффициенты использования основного технологического оборудования для открытых горных работ в 2018– 2019 гг. в целом значительно выше, чем аналогичные коэффициенты по некоторым типам оборудования для подземных горных работ.

Анализ соотношений используемого отечественного и импортного технологического оборудования за 2012– 2019 гг. для подземных и открытых горных работ позволяет сделать следующие основные выводы. Наиболее критичными в части зависимости от поставок импортного горного оборудования можно считать следующие позиции, для которых доля импортного оборудования составляет более 60% от общего количества в наличии в 2019 г.: для подземных горных работ – механизированные крепи (61%), очистные комбайны (93,8%), погрузочные машины (65,3%), электровозы (79,8%), дизелевозы (100%); для открытых горных работ – погрузчики (96,1%), мощные бульдозеры 25 тс и выше (81,9%), буровые станки (72,5), многоковшовые карьерные роторные экскаваторы (100%), а также технологические автомобили различной грузоподъемности (84,4–100%).

Умеренной можно считать импортозависимость по видам горно-шахтного оборудования, доля импорта которого варьирует от 40 до 60% в общем количестве техники (наличии) и может быть снижена за счет увеличения загрузки мощностей российских машиностроительных заводов, а также увеличения коэффициента использования: для подземных горных работ – проходческие комбайны (33,8%); для открытых горных работ – одноковшовые экскаваторы (54,8%).

Слабой импортозависимостью можно считать уровень с долей импортного оборудования 20–40%, и отсутствует зависимость при его доле менее 20%. К последней градации импортозависимости относятся позиции по скребковым конвейерам (8,0%) и ленточным конвейерам (6,2%), вагонеткам и толкателям для подземных горных работ.

Оценка возможностей импортозамещения основной номенклатуры технологического горного оборудования для угольной промышленности

Сегодня однозначно можно констатировать, что курс на импортозамещение в горном машиностроении не приносит тех результатов, которые ожидали увидеть отечественные производители горно-шахтного и горнотранспортного оборудования. Это связано, в первую очередь, с менталитетом самих потребителей – угольных компаний. С одной стороны, сложилось устойчивое мнение, что российские машиностроители сегодня уже не в состоянии выпускать надежную, качественную и конкурентоспособную продукцию, необходимую для дальнейшего экспортно-ориентированного развития угольной промышленности России, и поэтому потребители отдают приоритет импортному оборудованию известных мировых брэндов. При этом при закупках импортного оборудования и комплектующих к нему, как правило, руководствуются только его первоначальной стоимостью и не учитывают всю совокупность издержек, включая колебания курса валют, логистические затраты, сервисное обслуживание, последующее приобретение комплектующих, сроки доставки оборудования и запасных частей и пр., что может увеличить первоначальную стоимость и эксплуатационные расходы в несколько раз.

С другой стороны, существующая политико-экономическая ситуация, включая валютный курс, отсутствие нормальных условий кредитования для основной массы предприятий угольной отрасли снижают возможности закупки высококачественного импортного горно-шахтного, горнотранспортного и обогатительного оборудования и соответствующих комплектующих.

Анализ реализации программ импортозамещения в российском тяжелом машиностроении, оценка возможного достижения показателей по импортозамещению в угольной промышленности по основной номенклатуре горно-шахтного и горнотранспортного оборудования, а также оценка производственного потенциала российских заводов по производству горного оборудования детально рассмотрены и представлены в статьях авторов [2–4]. Делается вывод, что единственно правильный путь совершенствования отечественной горной техники, это решительный отказ от использования устаревших технических и конструкторско-технологических идей, изначально заложенных во многие виды советско-российского оборудования, которые принципиально невозможно довести до современного конкурентоспособного уровня. В утвержденной Правительством РФ Программе развития угольной промышленности на период до 2035 г. также отмечается, что в условиях высокой зависимости от импортного технологического оборудования и связанных с ней рисков для поддержания необходимой конкурентоспособности угольных компаний требуется стимулирование производителей и потребителей в локализации производства на территории Российской Федерации иностранного технологического оборудования, обеспечивающего высокие нагрузки и безопасные условия ведения горных работ, включая использование такой формы государственно-частного партнерства, как специальный инвестиционный контракт [1].

Таким образом, для снижения импортозависимости угольной отрасли необходимо масштабное создание на принципах кооперации и локализации с зарубежными производителями совместных производств на базе интеграции местных производственных, научных и трудовых ресурсов с зарубежными компаниями. В частности, возможными площадками для локализации основного технологического горного оборудования могут явиться: ООО «Юргинский машиностроительный завод», ЗАО «Узловский машиностроительный завод» и ООО «Копекс-Сибирь» (г. Новокузнецк) – производство механизированных крепей (секций) и очистных комбайнов; АО «Копейский машиностроительный завод» – производство проходческих комбайнов и погрузочных машин нового технического уровня; ПАО «Уралмашзавод», ООО «ИЗ-КАРТЭКС им. П.Г. Коробкова» (С. Петербург) – производство одноковшовых гидравлических экскаваторов; ОАО «Промтрактор» (г. Чебоксары), АО «Петербургский тракторный завод», ООО «Челябинский тракторный завод – УРАЛТРАК» – производство одноковшовых фронтальных погрузчиков и мощных бульдозеров нового технического уровня; ОАО «Рудгормаш» (г. Воронеж), ОАО «Бузулукский завод тяжелого машиностроения» (БЗТМ), (г. Бузулук, Оренбургская область), ОАО «Ижорские заводы» (С. Петербург) – буровые станки; ПАО «КАМАЗ» (г. Набережные Челны), ООО МЗ «Тонар» – технологические автомобили грузоподъемностью до 30 т.

Проблемы подготовки кадров с целью импортозамещения горного оборудования для угольной промышленности

В связи с нарастающей цифровизацией технологических процессов в угольной отрасли, дальнейшей автоматизацией и роботизацией процессов добычи и переработки угля в ближайшее время угольная промышленность неизбежно столкнется с необходимостью не только дополнительного высвобождения персонала, но и с постоянной необходимостью повышения квалификации действующего персонала, занятого в основном производстве, и прежде всего, непосредственно на добыче угля и эксплуатации горно-шахтного и горнотранспортного оборудования.

Представленные выше результаты проведенного ретроспективного анализа структуры парка технологического оборудования для подземной и открытой добычи угля, необеспеченность отрасли продукцией российского машиностроения и обозначенные перспективы импортозамещения заставляют обратиться к проблемам подготовки кадров, которые потенциально могут быть заняты при конструировании, производстве и эксплуатации горных машин и оборудования нового технико-технологического уровня для подземных и открытых горных работ.

Проблемам подготовки инженеров-конструкторов посвящены многие исследования и публикации [5–15]. В частности, проблемам спроса и предложения инженерно-технических кадров в России, являющимся особенно актуальными для реиндустриализации и инновационного развития, посвящена работа [5]. Авторами выявлена определенная схожесть ситуации в отрасли в советский период 80-х годов прошлого столетия и настоящего периода, касаемая недостатка инженерно-технических кадров. В этой связи предлагается уделять большее внимание организации эффективной государственной системы планирования и прогнозирования потребности в инженерно-технических специалистах с участием деловых кругов, а также сокращению выпуска по специальностям, не имеющим спроса, повышению престижности инженерной профессии.

Особо следует отметить работу [6], которая посвящена вопросам подготовки конструкторов-машиностроителей широкого профиля в современных условиях. Отмечено, что в настоящее время машиностроение у нас все еще не входит в перечень приоритетных направлений развития России, и такая ситуация не способствует быстрому восстановлению и росту промышленного и экономического потенциала страны. В статье проанализированы особенности современного машиностроения, вопросы проектирования и производства, отмечено, что конструкции производственных (и иных) машин, которые теперь создаются, как правило, на основе типовых конструктивных элементов и модулей, и представляют собой органически целостную мехатронную систему, объединяющую механику, управляемые приводы, электронику и микропроцессорное управление. Эти факторы обусловливают целый комплекс требований к современным инженерам-конструкторам и их подготовке. В статье приводится замечательная фраза: «Конструктора должен учить конструктор, а не только ученый!». В этой связи предлагается уделить внимание системе оплаты труда в вузах высококвалифицированных конструкторов, не имеющих ученой степени.

Весьма важным при подготовке инженеров-конструкторов представляется процесс своевременного осознания правильности выбора дальнейшего пути обучения для освоения проектно-конструкторского дела и развитие интереса и творческих способностей студентов, которые хотят стать профессионалами-конструкторами, но в силу обстоятельств ранее не имели возможности приобщиться к техническому творчеству. Также большое внимание необходимо уделить учебно-методическому обеспечению подготовки инженеров-конструкторов.

В ведущих технических вузах страны еще сохранились педагогические кадры и проектно-конструкторские школы, способные готовить конструкторов для современной промышленности. Вузы данного профиля активно развивают обучение новым технологиям проектирования, освоение соответствующего программного обеспечения, компьютерного 3D-моделирования, автоматизированного проектирования, проводят расчеты для современного горного оборудования [7].

В ряде работ подготовка выпускников вузов рассматривается как один из важнейших факторов формирования интеллектуального потенциала и капитала предприятия, которые становятся определяющими его развитие [8,9]. Предлагается рассматривать интеллектуальный капитал компании как один из основных факторов производства наравне с физическим (производственным), финансовым, природным и человеческим капиталом. В этом аспекте подготовка квалифицированных инженеров-конструкторов должна стать одним из решающих компонентов в становлении и развитии отечественного горного машиностроения.

Значимую роль при подготовке специалистов кадрового обеспечения предприятий, призванных обеспечить импортозамещение в российской экономике, составляет определение и развитие их профессиональных компетенций [10,11]. Для подготовки инженеров-конструкторов целесообразно рассматривать компоненты их творческого потенциала [12], специфические требования к профессии инженера-конструктора [13], а также роль инженера-конструктора для эффективной экономической деятельности предприятия [14,15]. Профессия инженера-конструктора горных машин, как конструктора в любой другой сфере, довольно уникальна.

Он должен обладать знаниями, умениями и профессиональными качествами, которые присущи далеко не каждой профессии, в частности:

– способность к изобретательству;

– знания основ технической эстетики и художественного конструирования, методов проектирования, отечественного и зарубежного опыта конструирования;

– пространственно-образное и логическое мышление;

– стремление к усовершенствованию существующих предметов;

– выраженная склонность к творческой работе;

– зрительно-моторная координация;

– способность к концентрации внимания и т.д.

Эти качества специалиста должны развиваться при обучении как в вузе, так и в ходе трудовой деятельности.

Именно такие качества были присущи горным инженерам-конструкторам советского времени 1960-х – 1980-х годов, из которых формировались коллективы таких государственных проектно-конструкторских и технологических институтов угольной промышленности, как Гипроуглемаш, ЦНИИПодземмаш, Гипроуглеавтоматизация, ВНИИПТуглемаш, КузНИУИ и многих других. Здесь рождалось, а затем создавалось на экспериментальных и отраслевых заводах угольного машиностроения серийное горно-шахтное, горнотранспортное и обогатительное оборудование, оказавшее решающее влияние на интенсификацию развития отрасли, механизацию и повышение производительности труда. При этом многие виды отечественного горного оборудования соответствовали мировым образцам того времени и даже превосходили их по отдельным параметрам. К сожалению, к началу XXI в. этот инженерно-конструкторский и производственный потенциалы по известным причинам, связанным в первую очередь с переходом экономики страны к рыночным отношениям, были утеряны.

Решение задач развития современного отечественного горного машиностроения и снижения уровня импортозависимости угольной промышленности от зарубежного оборудования немыслимо без участия в этом процессе всех заинтересованных сторон:

– государства на федеральном и региональном уровнях;

– машиностроительных предприятий-производителей горного оборудования;

– угольных компаний;

– учебных заведений, осуществляющих соответствующую подготовку кадров, необходимых для решения проблемы импортозамещения.

- Рис. 10 Динамика выпускников российских вузов, которые потенциально могут быть заняты при конструировании, производстве и эксплуатации горных машин и оборудования для подземных и открытых горных работ, тыс. чел. за учебный год /Источник: Минобрнауки России (форма № ВПО-1)

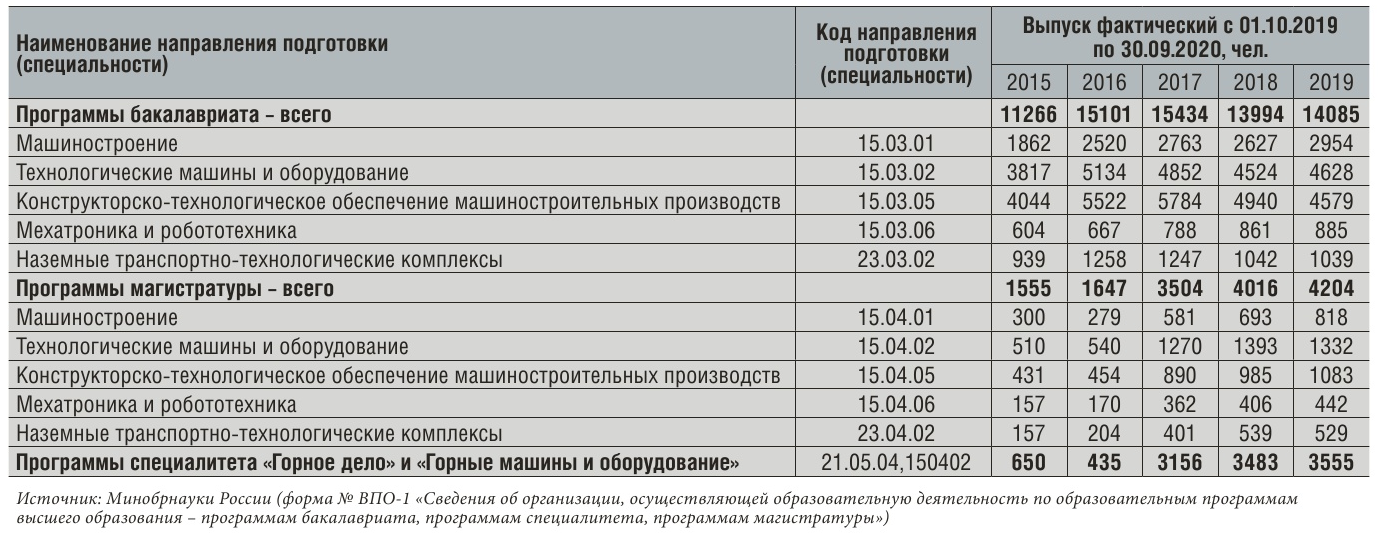

В настоящее время высшие учебные заведения России готовят специалистов в области эксплуатации, проектирования и конструирования горных машин по всем формам обучения (в том числе бакалавриат, специалитет, магистратура). На рис. 10 и в табл. 1 приведены данные по выпуску за 2015–2019 гг. по направлениям и специальностям.

- Таблица 1 Подготовка кадров в российских вузах в период 2015–2019 гг., которые потенциально могут быть заняты при конструировании, производстве и эксплуатации горных машин и оборудования для подземных и открытых горных работ

Данные табл. 1 свидетельствуют, что по сравнению с числом выпускников по программам бакалавриата и магистратуры количество выпускников специалитета существенно ниже. Программа обучения по специальности «Горные машины и оборудование», как и одноименному профилю специалитета «Горное дело» предусматривает, на наш взгляд, наиболее полное и углубленное изучение основ конструирования, производства и эксплуатации машин и установок для подземных и открытых горных работ, учитывает специфику горного дела и горного машиностроения в отличие от направлений общего машиностроения бакалавриата и магистратуры, приведенных в табл.1.

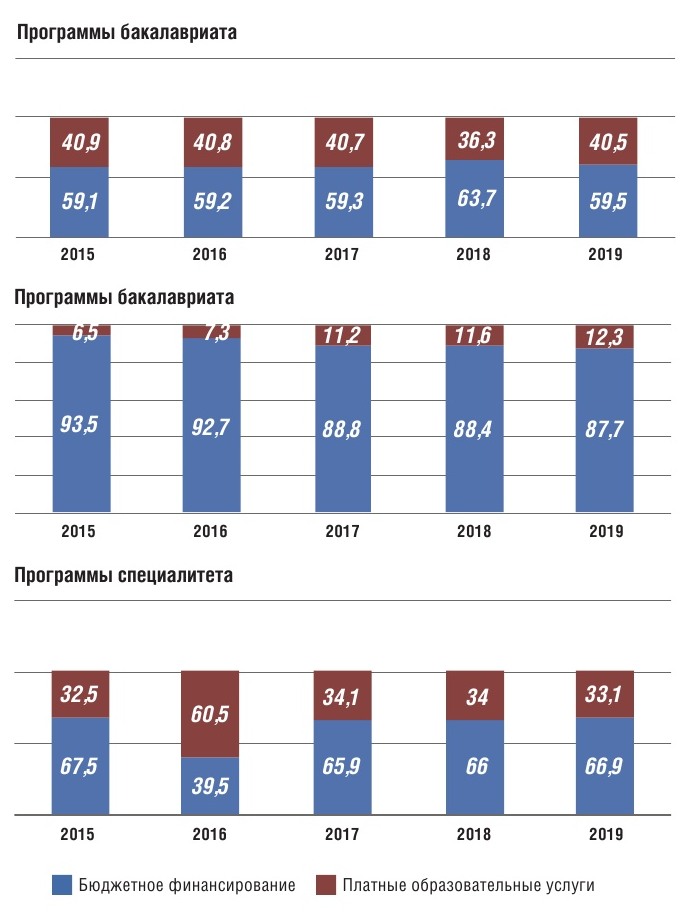

На рис. 11 приведены данные о структуре финансировании обучения. Наибольшая доля в структуре финансирования относится к бюджетной форме оплаты обучения (для бакалавриата 59,1–63,7%, магистратуры 87,7–93,5%, специалитета 39,5–67,5%).

- Рис. 11 Структура финансирования обучения выпускников российских вузов, которые потенциально могут быть заняты при конструировании, производстве и эксплуатации горных машин и оборудования для подземных и открытых горных работ, / Источник: Минобрнауки России (форма № ВПО-1)

Особенности форм обучения академического бакалавриата и магистратуры подразумевают прежде всего получение студентами знаний, образования, а не специальности. В данном случае для подготовки современных инженеров-конструкторов и решения задачи создания конкурентоспособной по сравнению с ведущими импортными производителями отрасли по производству горных машин наличия образования без получения специальных конструкторских навыков, на взгляд авторов, недостаточно.

В этой связи представляется целесообразным:

– увеличить выпуск инженеров-конструкторов – выпускников специалитета и прикладных форм бакалавриата и магистратуры как по горным машинам, так и по специальностям машиностроения;

– определить и развивать приоритетные направления вузовского образования для решения задач конструирования, производства и эксплуатации отечественного горно-шахтного, горнотранспортного и обогатительного оборудования и последующего снижения импортозависимости угольной отрасли России;

– включить в программу обучения инженеров-конструкторов дисциплины, освещающие последние достижения науки, техники, технологии, конструкционных материалов, программного обеспечения;

– выявлять приоритетные профессиональные компетенции горных инженеров-конструкторов и обеспечивать их развитие.

Для подготовки инженера-конструктора недостаточно базового образования, в том числе одного-двух лет профессиональной переподготовки, настоящего профессионала нужно «взращивать» много лет. Необходимо обеспечивать адресную поддержку талантливым конструкторам со стороны государства и бизнеса. Труд инженеров-конструкторов остается недооцененным, важно пересмотреть систему формирования и начисления заработной платы с учетом специфики творческой работы, ответственности за принятые решения и авторства разработок. Инженер-конструктор не может эффективно работать в одиночку, необходимо создавать современные конструкторские коллективы, например, в составе формирования региональных кластеров горного машиностроения, и совершенствовать управление инженерно-конструкторской деятельностью на разных уровнях.

Исследование выполнено при финансовой поддержке РФФИ в рамках научного проекта № 19-29-07350.

ИНФОРМАЦИОННЫЕ ИСТОЧНИКИ:

1. Программа развития угольной промышленности России на период до 2035 г. (утверждена распоряжением Правительства РФ от 13.06.2020 г. № 1582-р). – Режим доступа: https://www.rosugol.ru/programme/realizatsiya_dp.php

2. Рожков А.А., Карпенко С.М., Сукачев А.Б. Импортозависимость в угольной промышленности и перспективы импортозамещения горно-шахтного оборудования // Горная Промышленность. – 2017. – №2. – С. 66–70. – Режим доступа: https://mining-media.ru/ru/article/ekonomic/12239-importozavisimost-v-ugolnoj-promyshlennosti-i-perspektivy-importozameshcheniya-gorno-shakhtnogo-oborudovaniya

3. Рожков А.А. Структурный анализ импортозамещения в угольной промышленности России: реальность и прогноз. – Горная Промышленность. – 2017. – №6. – С. 8–17. Режим доступа: https://mining-media.ru/ru/article/ekonomic/13173-strukturnyj-analiz-importozameshcheniya-v-ugolnoj-promyshlennosti-rossii-realnost-i-prognoz

4. Рожков А.А., Карпенко Н.В. Анализ использования отечественного и зарубежного технологического оборудования на угледобывающих предприятиях России. – Уголь. – 2019. – №7. – С.58–64. DOI: http://dx.doi.org/10.18796/0041-5790-2019-7-58-64

5. Варшавский А.Е., Кочеткова А.Е. Анализ показателей численности инженерно-технических специалистов в России // Экономический анализ. Теория и практика. – 2016. – №9. – С. 67–85.

6. Дьяченко В.А. Условия подготовки конструкторов-машиностроителей широкого профиля // Научно-технические ведомости СПбГПУ. Серия: Наука и образование. – 2012. – №3. – С. 317–321.

7. Горные машины и оборудование подземных горных работ: учеб. пособие для курсового и дипломного проектирования / А.А. Хорешок, Ю.А. Антонов, Л.Ф. Кожухов, А.М. Цехин, Г.Д. Буялич, А.Ю. Борисов; КузГТУ. – Кемерово, 2012. – 170 с.

8. Мансуров Р.Е. Формирование интеллектуального потенциала и капитала компании // Вестник УГТУ-УПИ. – 2010. – №3. – С. 72–77.

9. Бронникова Т.С., Зунтова И.С. Вуз как источник формирования интеллектуального потенциала предприятия // Вопросы региональной экономики. – 2015. – №3(24). – С. 3–8.

10. Топузов Н.К., Чистякова Е.В. Развитие профессиональных компетенций специалистов для кадрового обеспечения отраслей в программах импортозамещения // Современные проблемы науки и образования. – 2015. – №2-1. Режим доступа: http://science-education.ru/ru/article/view?id=21348

11. Интернет-ресурс: Методология проектной деятельности инженера-конструктора. Выявление компетенций, требующих развития у большинства конструкторов машиностроения. Режим доступа: https://studme.org/201770/tehnika/vyyavlenie_kompetentsiy_trebuyuschih_razvitiya_bolshinstva_konstruktorov_mashinostroeniya

12. Липилина Е.Ю. Структурные компоненты творческого потенциала инженера-конструктора // Вестник Адыгейского государственного университета. Серия «Педагогика и психология». – 2009. – Вып. 4. – С. 68-72.

13. Интернет-ресурс: Профессии. Инженер-конструктор. Режим доступа: https://lentachel.ru/job/profs/inzhener-konstruktor.html

14. Интернет-ресурс: Роль инженера-конструктора в эффективной работе предприятия. Режим доступа: https://katalogclub.ru/katalog-statey/proizvodstvo-i-remont/mashinostroenie/rol-inzhenera-konstruktora-v-effektivnoj-rabote-predpriyatiya.html

15. Интернет-ресурс: Труд инженера-конструктора недооценен в современном обществе. Режим доступа: https://yandex.ru/turbo/s/pavel-samuta.livejournal.com/5646.html