Дело в цифре

Управление производством поручат искусственному интеллекту.

В Новой Горной Управляющей Компании реализуется уникальный проект под названием «Центр управления производством «Цифровой Горняк». Его главная отличительная особенность – кроссфункциональность. В сфере горнорудной промышленности России еще нет ни одного цифрового решения, которое объединяло бы в себе управление добычей, обогащением и логистикой одновременно.

Ожидаемый результат от реализации проекта в цифрах:

• горная техника будет работать производительнее на 4,2%;

• выход концентрата увеличится на 1,5–2%.

Стартовал проект в ноябре 2022 г. Над его созданием трудятся около 70 человек. Это непосредственные руководители предприятий, дирекция по операционной эффективности и цифровизации компании, а также Группа компаний «Максима», которая занимает лидирующие позиции в сфере информационных технологий и телекоммуникаций.

Александр Иванов, директор по операционной эффективности и цифровизации Новой Горной УК: «Управление производством изменится кардинально с точки зрения организации бизнес-процессов. Значительно улучшится производственная аналитика. Снизится человеческий фактор и трудоемкость процесса формирования необходимой отчетности показаний, параметров и производственных планов.

Цепочка «разрез, обогащение, отгрузка» будет работать синхронно с максимальной эффективностью для компании».

Для разреза

Условно проект включает три этапа: детальное обследование, проектирование, реализацию. Первый завершился в феврале 2023 г. За три месяца специалисты обследовали все информационные системы Новой Горной УК с целью их интеграции с будущей системой. Изучили бизнес-процессы учета времени работы оборудования, проанализировали процесс оперативного планирования производства по всей цепочке – от объемов буровзрывных работ до выпуска концентрата.

На втором этапе завершено детальное проектирование будущей системы, которая будет включать в себя 14 подсистем. Готово к использованию серверное оборудование. Проекты обновленных диспетчерских – на стадии согласования.

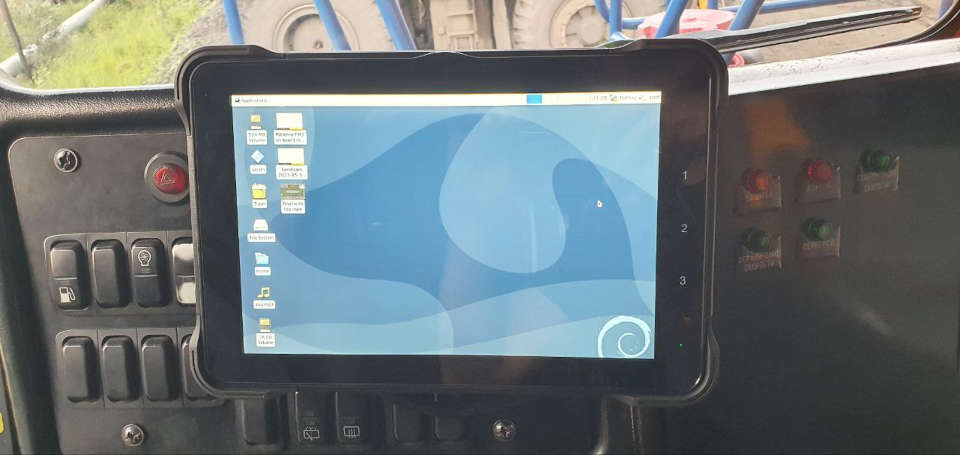

Также идет работа по созданию модуля учета и оптимизации работы крупногабаритных шин и экранных форм для всех внедряемых подсистем. Тестируются в работе первые два бортовых планшета на карьерной технике. Пока определяется их максимально удобное месторасположение в кабине с точки зрения эргономики. В будущем на самосвалы и экскаваторы разреза «Междуречье» установят около 200 таких планшетов. На экраны будет выводиться важная информация для водителей и машинистов.

Александр Иванов: «В проекте предусмотрены так называемые цифровые советчики и реализация динамической оптимизации. Математический алгоритм будет подсказывать водителям, с какой оптимальной скоростью двигаться и куда. Это позволит более эффективно эксплуатировать технику, избежать простоев, снизить расход топлива. То есть система динамической оптимизации автоматически распределит очередь БЕЛАЗов по экскаваторам. А если экскаватор простаивает между загрузками самосвалов, то к нему направит больше машин.

Для фабрики

Математический алгоритм просчитает и все процессы на обогатительной фабрике. Там цифровой советчик будет подсказывать характеристики угольного концентрата на выходе и необходимые параметры работы оборудования в зависимости от шихты на входе. А также наоборот: какую шихту на входе взять и с какими оптимальными параметрами оборудование должно работать в зависимости от требуемых характеристик концентрата.

Александр Иванов: «Мы эту математику уже обкатали. Проектом предполагается провести 10 полных опробований.

Коллеги на разных марках угля запускают в работу фабрику, анализируют, в каких режимах оборудование работает, и разрабатывают математические модели процессов обогащения. Уже провели полное опробование на двух марках угля. Соответственно, математическая модель есть, согласована.

Роботы или люди

Еще одно направление цифрового проекта – роботизация горной техники. Предполагается, что на третьем этапе в эксплуатацию запустят буровую установку, которая будет работать без управления человеком. Это позволит повысить полезное время работы и увеличить производительность в целом и даст большой потенциал для дальнейшей роботизации процессов там, где это применимо.

Александр Иванов: «Хочу отметить, что на самом деле по факту все равно очень многое зависит от людей, которые вовлечены в проектную команду со стороны предприятий Новой Горной и которые как раз и занимаются внедрением решений, – то есть ГК «Максима» и партнеры. Без человека невозможен запуск никакой цифровизации и роботизации».

Алексей Сычев, руководитель проекта Группы компаний «Максима»

Проект уникален своим объемом, масштабом, комплексностью тех задач, которые решаются одновременно. Он дает возможность Новой Горной УК увидеть структуру взаимодействия между людьми, поднять те вопросы, которые раньше не поднимались, – связанные с общением между добычей, обогащением и отгрузками.

Внедрение любого цифрового продукта требует участия практически всех служб. Единственное направление, которое мы еще не затронули, это планирование открытых горных работ. Но уже сейчас инициируется отдельный проект по этому блоку задач. Проделывается большая работа по электронному складскому учету, прозрачности остатков на складах продукта. Мы, совместная проектная команда, по сути, сейчас с нуля пишем методологию календарного и оперативного планирования. Это такой творческий процесс, в который вовлечены методологи и эксперты как с нашей стороны, так и со стороны Новой Горной Управляющей Компании.

Максим Соловцов, менеджер по операционной эффективности Новой Горной УК

Данный цифровой проект – уже не первый на разрезе.

С 2012 г. здесь работает автоматическая система диспетчеризации «Карьер». Во время ее внедрения проводилась также большая работа по оснащению горной техники датчиками уровня топлива, загрузки, контроля движения. Весь учет рейсов, объемов перешел в электронный формат.

Пришел тот момент, когда объем работ потребовал новых решений. Спустя 11 лет к оперативному управлению производством добавляется более высокий уровень программ. Это система 1С: ERP, которая включает в себя все бизнес-процессы: финансовый менеджмент, управление трудовыми ресурсами, ведение документации и другое.

На сегодняшний день цифровизация стала более глобальной. Работая над проектом в рамках договора с ГК «Максима», параллельно мы прорабатываем какие-то дополнительные цифровые решения, изучаем стоимость и эффективность, предлагаем руководству. Поэтому процесс цифровизации – необратимый и долгосрочный, постоянно развивающийся.

Денис Коньшин, главный обогатитель Новой Горной УК

Данный цифровой проект – это возможность для обогатительных фабрик компании снизить потери угля с отходами углеобогащения. Мы сможем более точно и оперативно настраивать обогатительное оборудование в зависимости от качественных характеристик угля. Сейчас настройка осуществляется по режимным картам и показателям качества, полученным по результатам опробования. Я считаю, что на фабриках работают достаточно прогрессивные коллективы. У обогатителей в крови стремление к новшествам, улучшениям технологий. Углеобогащение – многовариативный процесс. На фабрике не бывает статичности, всегда что-то меняется. Уверен, все изменения коллектив воспримет легко и позитивно, так как у коллег есть понимание, что система цифровизации поможет избежать ошибок и улучшит работу обогатительных аппаратов.