Кризис как стимул для модернизации Интервью с В.А. Журавлевым

В.А. Журавлев, директор Икшинского ОПП

2020 г. всем нам запомнится надолго. Пандемия стала тяжелым ударом практически для всех отраслей. И все же для некоторых участников российского рынка кризис 2020-го дал старт обновлению, разработке и реализации новых перспективных планов. Одно из таких предприятий – Икшинское опытно-производственное предприятие.

В 2019 г. Икшинское ОПП отметило 60-летний юбилей. И так сложилось, что в новое шестидесятилетие предприятие шагнуло под руководством новой управленческой команды. В кризисном 2020 г. это оказалось очень кстати. Оптимизация производственных процессов, активное расширение ассортимента продукции и рынка сбыта позволили не только не дать «просадки», но даже улучшить экономические показатели. Как удалось? Этот вопрос мы задали коммерческому директору предприятия Виталию Андреевичу Журавлеву.

Виталий Андреевич, как получилось пережить ковид «без осложнений»?

– Сложности, связанные с пандемией, конечно, и нас не обошли стороной. С первой волны и до сих пор на предприятии строго соблюдаются все меры предосторожности: и дистанция, и применение средств индивидуальной защиты, и санитарная обработка, и контроль температуры сотрудников перед выходом на рабочее место. Если есть недомогание, настоятельно просим от выхода в цех отказаться. Коллектив у нас не такой уж большой и здоровье каждого человека это, без преувеличения, здоровье всех, всего предприятия. И все же ковид, Вы верно сказали, мы переносим «в легкой форме» – без тяжелых экономических осложнений. Планы по объему производства и продаж 2020 г. даже перевыполним – пусть пока незначительно, но на сложившемся макроэкономическом фоне и это хороший результат. Все мы много сделали для его достижения.

В чем секрет такой антикризисной устойчивости?

– Прежде всего в традициях, сложившихся на предприятии, в высокой репутации надежного партнера и поставщика, заработанной долгими десятилетиями качественной работы. Продукцию с маркировкой «Сделано в подмосковной Икше» прекрасно знают на многих горнорудных предприятиях, причем не только Российской Федерации, но и в Белоруссии, Казахстане и других странах ближнего зарубежья. Наша основная продукция – резиновые сита и подситники – «ходят» на грохотах более чем 100 крупных компаний, таких как «УралАсбест», Группа ЛРС, компания «Гранит», Завод «ДСМ», «Сатори», ОАО «ПРЧ», «Каменногорский комбинат нерудных материалов», «Хотьковское карьероуправление», «Ковский горный щебеночный завод» и многих других. Стоит сказать большое спасибо всем поколениям, которые создавали и развивали это предприятие. У его истоков, к слову, стоял мой дед – Александр Андреевич Журавлев. Совсем недавно его не стало, но в горнорудной промышленности России и «бывшего СССР», в добыче и потреблении природных строительных материалов его знают и помнят. Замечательный был человек и уникальный профессионал своего дела...

И все же управленческая команда, которая в 2019 г. пришла на предприятие, не намерена была просто «почивать на лаврах» предшественников?

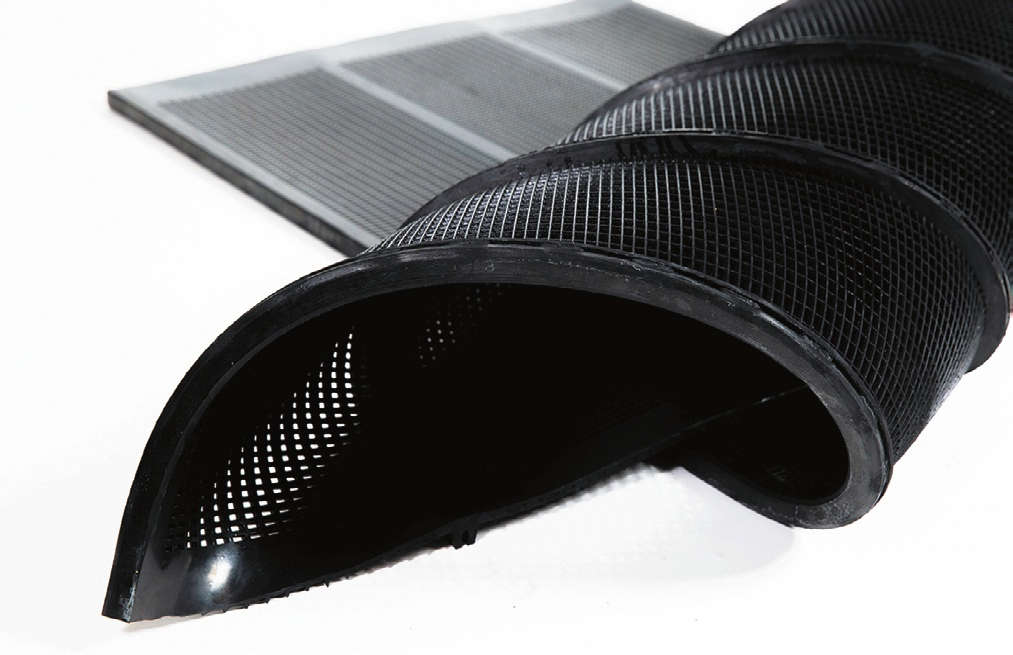

– Верно. Мы поставили перед собой цель не только сохранить, но и преумножить: модернизировать производство, сделать из Икшинского ОПП по-настоящему современное предприятие. Многое в деле модернизации существующих производственных мощностей можем делать сами. Цех механической обработки металлов – старейший на предприятии, работают мастера высокого класса, настоящие искусники. Но будем покупать и новое оборудование, станки с ЧПУ, например. Благо производственных и складских площадей у предприятия много – только работай, расширяйся, развивай новые направления. Хотя основная наша продукция по-прежнему – резиновые сита и подситники для разделения материалов по крупности куска на фракции: от 3 до 60 мм.

Насколько такая традиционная продукция сегодня востребована?

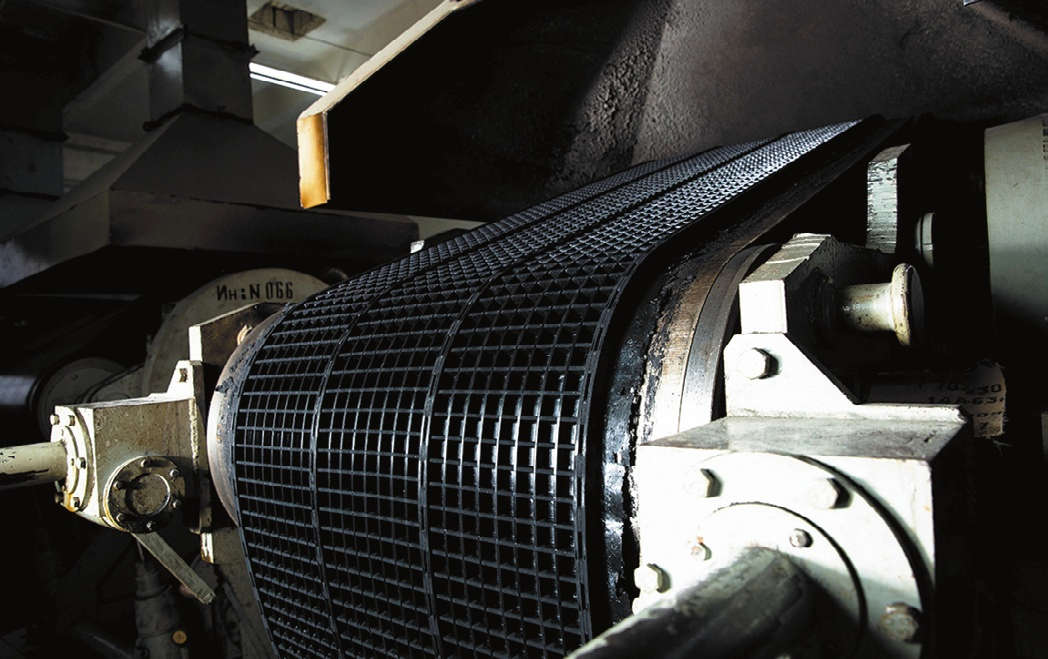

– Востребована и очень широко! Сита, которые мы производим, используются для оснащения виброгрохотов в рудной, угольной и других отраслях промышленности при сортировке кусковых и сыпучих материалов. Преимуществ у резиновых сит и карт (по сравнению с металлическими) много. Это и высокий ресурс – у резиновых сит он примерно в 3–6 раз больше, чем у металлических: 100 000 м3 – для высокоабразивного материала и 200 000 м3 – для малоабразивного. Кроме того, грохоты, оснащенные резиновыми ситами и картами, при эксплуатации дают гораздо меньший уровень шума, что значительно улучшает условия труда.

Резиновые сита и карты легки в обслуживании, их легко заменить, что бережет предприятие от простоев. Резиновые просеивающие поверхности подходят для грохочения любых минералов – от предварительного просеивания до окончательного разделения фракций. Они не боятся мокрого просева, не подвержены коррозии, не склонны к залипанию влажным материалом и застреванию трудных з¸рен, не боятся высоких или низких температур на производстве.

Резина поглощает ударную нагрузку, а это снижает нагрузку на подшипниковые узлы и продлевает общий срок службы виброгрохотов. Возможность варьирования размера ячеек позволяет оперативно изменять технологические показатели классификации в зависимости от требований заказчика. Производство сит возможно под любой грохот, в том числе импортный. И все наши изделия по физико-механическим показателям применяемых резин соответствуют нормам ГОСТ. Предельное отклонение размеров отверстий ±0,5 мм, предельное отклонение ширины ±1,0 мм

Какие новые направления планируете развивать?

– Готовим цех по производству рифленой сетки для производства металлических плетеных сит из стальной проволоки диаметром от 3 до 12 мм – для грохотов всех типов российского и импортного производства, любых размеров, с квадратной и прямоугольной ячейкой. Металлические плетеные сита применяются для просева всех типов нерудных материалов по фракциям до 140 мм. Изготовленные из проволоки или прута, они отличаются большой площадью просвета и являются идеальным решением для наиболее эффективного грохочения, когда требуется добиться максимальной производительности оборудования. И активно работаем над запуском собственного производства сит из полиуретана. Это мировой тренд последних лет. Вся Европа давно работает на полиуретане, поскольку такие сита превосходят по своим эксплуатационным свойствам резину практически также, как резина превосходит металл, о чем я говорил выше. Ресурс полиуретановых сит в 3–5 раз больше, чем резиновых, а значит почти в 10 раз больше по сравнению с металлическими. Но и стоят они – соответственно.

Будет ли спрос на такую дорогую продукцию на российских производствах? Все мы, как говорится, хотим «Мерседес», но ездим на том, что по карману...

– Будет! Более того – он уже есть! Хотя вы правы – потратиться на закупку полиуретановых сит по силам сегодня не всякому российскому производителю. В Европе немного другой менталитет, да и условия господдержки, банковского «длинного» кредитования более комфортные. Там работа на долгосрочную окупаемость и перспективу – давно норма.

У нас же многие выбирают самый дешевый металлический вариант просто потому, что он самый дешевый. Завтра можно что-то подделать, подварить, проволочкой подтянуть. А послезавтра – это вообще так далеко, что про него и не думают. Но постепенно ситуация меняется. На серьезных предприятиях уже сегодня комбинируют использование и металлических, и резиновых, и полиуретановых сит – в зависимости от характера продукции и производственных задач. С запуском производства металлических сит из своей сетки и сит из полиуретана мы будем по сути закрывать три ценовые ниши – от бюджетной до высокоценовой.

Исследование рынка, анализ спроса мы уже провели, идут переговоры с существующими партнерами и потенциальными потребителями. Есть интерес. Значит мы мыслим в верном направлении и надо работать, не откладывая в долгий ящик. Реализацию всех этих задумок планируем начать уже в следующем году.

Главный ресурс любого развивающегося бизнеса – это люди. Есть у вас на предприятии на кого опереться?

– Да, конечно! Иначе мы не отработали бы так хорошо этот сложный год и не строили бы такие планы на перспективу. Коллектив небольшой, но крепко сбитый, надежный, профессиональный. Ребята просто молодцы. Горжусь, что работаю с этими людьми. Текучки нет. Есть мастера, которые отработали в наших цехах по 10 и 20 лет – знают производство до самых мельчайших нюансов. И молодежь приходит – 25–28 лет. Сейчас думаем активнее привлекать молодых специалистов вообще без опыта – с прицелом, чтобы обучить их уже на рабочем месте – на наших станках, под руководством наших опытных специалистов. Планируем дать новый импульс развития инженерному блоку. Под новые контракты и новые направления, которые планируются, уже в следующем году коллектив можно будет увеличить почти вдвое.

Виталий Андреевич, что Вы хотели бы пожелать вашим товарищам – коллективу Икшинского ОПП – и вашим партнерам/заказчикам в наступающем 2021 г.?

– Коллегам, товарищам, коллективу предприятия – дальнейшего роста! Руководство предприятием постарается обеспечить все возможности для такого роста открытием новых направлений и получением новых контрактов. Заказчикам и партнерам от всей души желаю увеличивать производственные мощности, увеличивать объемы заказов. И всем в новом году – назло пандемии – крепкого иммунитета и не болеть! Тогда со всем справимся.