Дмитрий Пурий: «ЛЮДИ НАМ ДОВЕРЯЮТ»

Д.О. Пурий, Генеральный директор ИК «Промпривод»

ИК «Промпривод» – инжиниринговая компания, которая занимается расчетом, выбором и поставкой специальных и индустриальных редукторов, мотор-редукторов, муфт, технологической оснастки и аксессуаров. Компания является эксклюзивным представителем заводов-производителей Dissan Reduktor (Турция) и Esenpro Power Transmission Pvt Ltd (Индия). ИК «Промпривод» предлагает индивидуальные технические решения, разработанные собственными инженерами и конструкторами заводов-изготовителей. Создает промышленные редукторы «с нуля», а также поставляет drop-in решения.

ИК «Промпривод» – инжиниринговая компания, которая занимается расчетом, выбором и поставкой специальных и индустриальных редукторов, мотор-редукторов, муфт, технологической оснастки и аксессуаров. Компания является эксклюзивным представителем заводов-производителей Dissan Reduktor (Турция) и Esenpro Power Transmission Pvt Ltd (Индия). ИК «Промпривод» предлагает индивидуальные технические решения, разработанные собственными инженерами и конструкторами заводов-изготовителей. Создает промышленные редукторы «с нуля», а также поставляет drop-in решения.

О ситуации на рынке приводного оборудования и работе компании мы побеседовали с генеральным директором ИК «Промпривод» Дмитрием Пурий.

‒ Дмитрий Олегович, какие решения предлагает Ваша компания для российских горных предприятий после ухода с нашего рынка западных поставщиков?

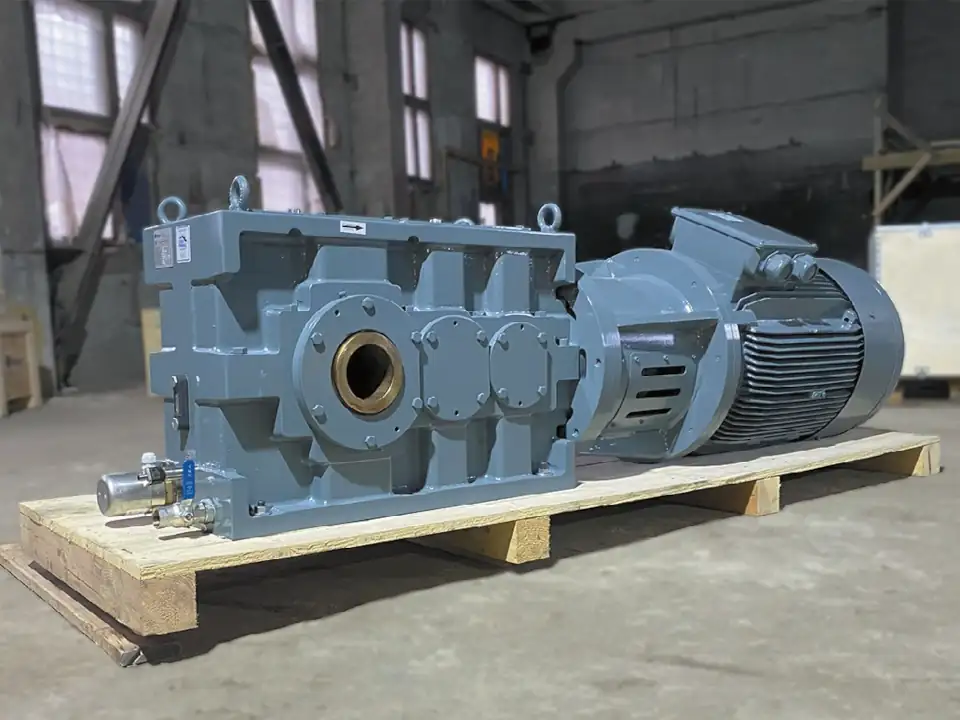

– И сейчас есть компании, которые за любые деньги пытаются заказывать санкционное оборудование польского и немецкого производства. Мы уже давно, с 2019 года, работаем с восточными партнерами – Турцией, Индией, Китаем (именно в такой последовательности). Наши основные поставщики: турецкая компания Dissan Reduktor, имеет опыт работы на рынке редукторов более 50 лет, и индийская компаний Esenpro, работает более 70 лет. Обе компании настроены на работу с Россией. У нас существует 100%-ная поддержка со стороны этих заводов, и мы можем предложить качественное обслуживание клиентов в постгарантийный период или при возникновении необходимости модернизации оборудования.

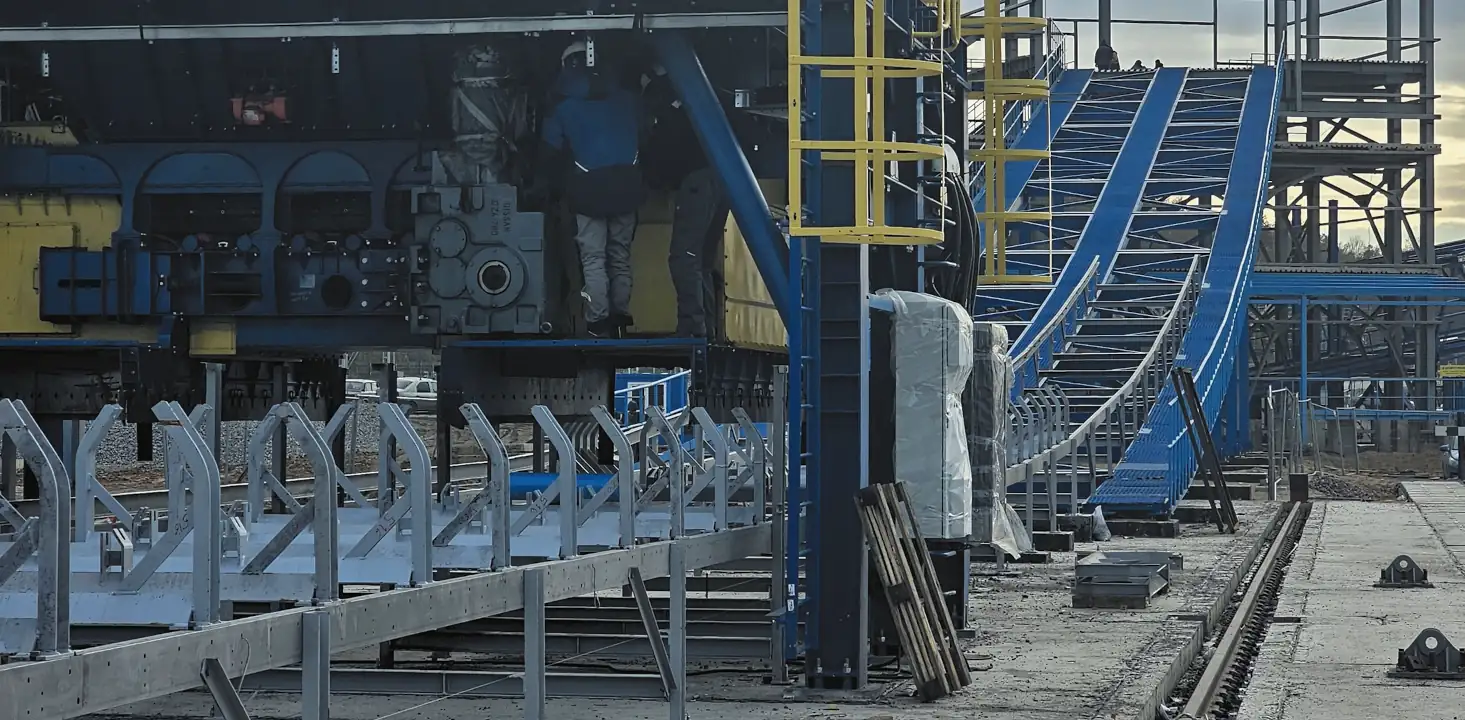

Наши партнеры из Турции и Индии быстро адаптировались к потребностям горнодобывающей промышленности в области производства взрывозащищенных редукторов. Наши клиенты довольны узлами и агрегатами, поставленными в качестве замены существующих с соблюдением габаритных размеров. Сотрудники нашей компании – выходцы из бывшей немецкой компании, и у нас есть сервисные инженеры, которые могут помочь клиентам в решении любых возникающих спорных ситуаций или при запуске нового оборудования. В стоимость поставок входит сервисное обслуживание, поскольку мы все заинтересованы в продолжительной и безаварийной эксплуатации. Так как на горнодобывающих предприятиях существуют жесткие нормы выработки, важным фактором является то, что наши инженеры готовы оперативно выехать на место для обеспечения бесперебойной работы оборудования. Например, недавно мои коллеги ездили в Эльгу – морской порт в Хабаровском крае. Мы выезжаем, даже если клиент хочет получить подпись поставщика в акте запуска, что механизм установлен и запущен с соблюдением всех требований и нормативов.

‒ Какую долю среди Ваших поставщиков занимают китайские компании?

– Мы являемся дилерами китайских компаний с сегментом от 0,75 кВт до 12,5 МВт, тем не менее стараемся не продвигать китайскую продукцию на российский рынок. Многие российские компании сейчас работают с Китаем, испытывая одни и те же сложности, и в целом китайцы не ищут себе партнеров. При работе с Китаем не предоставляются их сборочные чертежи, производственные планы и планы контроля качества, как следствие, возможность заказать модернизацию оборудования для эксплуатации в тяжелых условиях с гарантированным результатом отсутствует. Также китайцы не учитывают наших климатических условий с высокой влажностью и температурными колебаниями до –60 градусов. К примеру, когда мы начинали сотрудничать, партнёры из Турции и Индии тоже удивлялись, что в России люди работают при таких низких температурах, но в целом ассертивно восприняли наши предложения по модернизации узлов, и мы получили продукт, который можно смело эксплуатировать на территории Российской Федерации с учётом нашей специфики.

‒ Насколько сложны технологические доработки для использования оборудования в условиях Сибири и Крайнего Севера и насколько они удорожают продукцию?

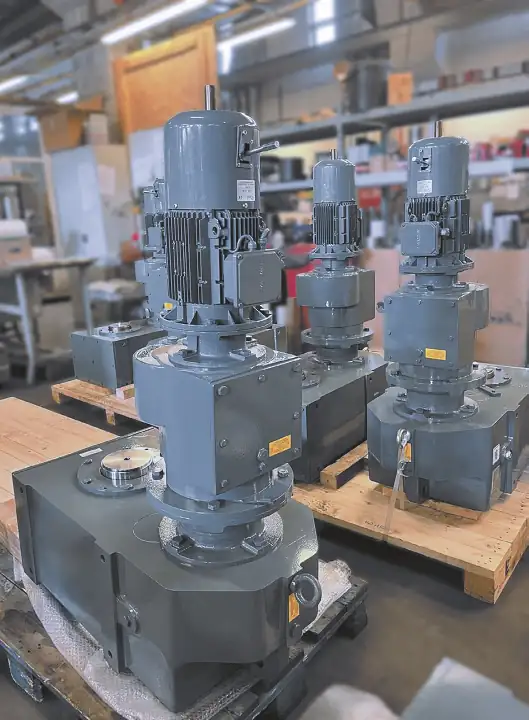

– Доработки не очень сложные, главное, контролировать тип материала, способы обработки и правильно подбирать смазки. Удобно, что производители ГСМ локализованы, они есть в России и Беларуси. Мы не все импортируем. У нас есть договоренности с концерном производителей электродвигателей Русэлпром. Именно их двигатели мы используем для производства взрывозащищенных мотор-редукторов.

Двигатели российской фирмы, а редукторы – турецкие. Мы прошли сертификацию ТР ТС 012/2011, которая позволяет нам поставлять оборудование как на опасные, так и на взрывоопасные объекты, к примеру, на нефтегазовых и горнодобывающих предприятиях. Сертификация была долгой и сложной, мы делали чертежи и долго их согласовывали с Центром сертификации ВЕЛЕС, собирали и возили наши тестовые модели в лабораторию для испытаний. Таких сертификатов у наших конкурентов практически нет. Конечно, такое оборудование стоит примерно на 12% дороже, чем стандартное исполнение, но удельная часть финансов все равно остается в стране.

‒ С какими поставщиками Вы сейчас работаете? Есть ли среди них российские производители?

– К сожалению, на сегодняшний день нельзя похвастаться качественными подшипниками. Качество подшипниковой продукции очень низкое. Поэтому на предприятиях критической инфраструктуры энергетического сектора, где мы являемся поставщиками, используем подшипники, произведенные в Турции или в Индии. Например, подшипники Timken производятся в Индии и доступны для заказа в Россию.

Мы можем использовать и российские подшипники, но большим спросом они не пользуются. Например, у нас есть клиенты на Сахалине, которые категорически настаивают на установке на свои дробилки и питатели оригинальных подшипников или зарекомендовавших себя импортных аналогов.

Из произведенного в России мы используем герметики, муфты, клеммные коробки и различные уплотнители под них на взрывозащищенное оборудование, смазки. А вот купить масло, даже российского производства, сейчас проблема. На сегодняшний день интервал замены масла в оборудовании уменьшен, потому что пакет присадок, которые используются в российских маслах, не стабилизирован. Каждая поставка масла подразумевает полную его замену в оборудовании в связи с несовместимостью разных партий.

‒ Кто Ваши основные заказчики в горнодобывающей отрасли? С какими регионами России Вы работаете?

– Наши главные заказчики в этой отрасли – угольщики. Мы работаем по всей России. Наш самый южный клиент – это Новороссийск, а самый восточный – Эльга. Угольные порты, перегрузочные терминалы. Перегрузка, сортировка, загрузка. Также наши узлы и агрегаты в составе оборудования экспортируются в Узбекистан и Казахстан (там есть представительство компании и сервисный центр в Караганде). В прошлом году мы открыли сервисный центр в России, в Санкт-Петербурге.

– Одного сервисного центра на всю Россию не мало? Есть ли планы по созданию сети таких центров?

– Мы договорились с нашим партнёром – компанией Русэлпром, на данный момент используем их помещения для осуществления совместной деятельности по модернизации и обслуживанию приводных решений. Таким образом получили готовую разветвлённую сеть СЦ, персонал, привлекаемый для ремонта и модернизации приводных узлов, свой. Центральная Россия хорошо обеспечена дорогами и логистикой. У нас нет проблем доставить груз из Новороссийска в Санкт-Петербург, а вот в Магнитогорск, Новокузнецк, Братск – уже значительно сложнее. Поэтому сервисный центр на Кузбассе просто необходим.

– Что еще в планах на будущее? Не хотели бы организовать собственный цех по сбору мотор-редукторов?

Теперь, после окончания сертификации, планируем этим заняться. Но в связи с огромной загруженностью пока просто нет такой возможности. И еще возникает проблема приобретения металлообрабатывающих станков. Нам требуются сложные трех-, четырехосные станки, а с ними просто беда. Российские предприятия стоят за ними в очереди. Когда ситуация стабилизируется, мы вернемся к этому вопросу.

Хотя, конечно, главная проблема любого производства – это Китай, главный поставщик дешевой альтернативы всего и вся. И на сегодняшний день ситуация обстоит следующим образом: западные компании оставили нам оборудование, которое работает долгие годы. Китайское оборудование имеет очень ограниченный ресурс. Часть крупных китайских компаний уже сейчас отказывается работать с Россией из-за санкций, потому что российский рынок для них небольшой. И то, что они нам оставят, будет неремонтопригодным. И здесь нужно задать вопрос российским компаниям, которые закупают дешевое китайское оборудование. Например, индийские предприятия используют собственные комплектующие, хотя китайские стоят дешевле.

Россия не может быть конкурентоспособна с Китаем. Китаю доступен весь мировой рынок, в частности металлообработки. Стране нужно становиться самодостаточной. У нас хорошая инженерная база и нужно производить оборудование по стандартам, приближенным к DINам, так как ГОСТы безвозвратно устарели. Наша компания размещает заказы у партнеров, которые ориентированы на работу с Россией.

– Насколько сейчас велика конкуренция в области поставки редукторов и аксессуаров для них внутри России? Я насчитала 20 российских заводов, производящих редукторы.

– Реально локализованных производств у нас два-три. Остальные представляют собой сборочные цеха из китайских запчастей. Даже часть ГОСТовских редукторов собираются из китайских частей. В связи с нестабильностью поставок и непрогнозируемостью их сроков это создает большие проблемы. И никто из сборочных компаний не берет на себя ответственность за установку оборудования в метрополитене или энергетическом секторе. А мы даем клиентам комплексные решения с последующим сопровождением. Похожих на нас компаний в России очень мало.

– Как быть с необходимостью доставки оборудования из-за рубежа? Она не влияет на сроки поставки клиентам?

– Сейчас логистика стабилизирована, существуют устоявшиеся транспортные пути. И цена логистики кратно упала. Клиенты стали получать оборудование дешевле. С Индией и Турцией, с которыми мы работаем, никаких логистических заторов нет. С Турцией минимальный срок поставки 10 дней, максимальный – 21, из Индии прямые сухогрузы до Санкт-Петербурга идут 35 дней (сейчас количество сухогрузов увеличивается). И добавляется доставка по России. Большинству горнодобывающих предприятий доставка возможна только железнодорожным транспортом.

– В этом году ИК «Промпривод» исполнилось 5 лет. За этот период были как тяжелые ковидные ограничения, так и последующие санкции. Несмотря на это у компании наблюдается исключительно рост экономических показателей. В чем причина такого успеха?

– Мы начинали работу в 2019 году с энергетического комплекса, не побоялись работать с государственными компаниями – теплосетями. В ковидные времена, несмотря на сложности, у нас было много проектов, в том числе с фермерами. Деньги – не главный показатель успеха. Успех – это и технологии, которые дадут развитие отрасли. Мы просто всегда стараемся выполнять свои обязательства перед клиентами, несмотря на возникающие трудности. И люди нам доверяют.

Беседовала Наталия Матвиевская