Новый автогрейдер КИРОВЕЦ К-714

Интервью Сергея Серебрякова, генерального директора ПАО «Кировский завод»

В этом году исполнилось 100 лет, как из ворот Путиловского завода выехали первые отечественные тракторы «Фордзон-Путиловец». Это событие Петербургский тракторный завод отметил премьерой автогрейдера «Кировец» К-714, прошедшей на выставке СТТ Expo 2024. На выставочном стенде мы встретились с Сергеем Серебряковым, генеральным директором ПАО «Кировский завод», директором АО «Петербургский тракторный завод», директором АО «Завод «Универсалмаш», где он рассказал об особенностях и преимуществах автогрейдера, о планах по его производству, продажам и сервису.

Особенности и преимущества

«Когда мы в 2019 г. начинали работу над грейдером, на рынке строительства дорог доминировала западная техника. Для нас стало инженерно-конструкторским вызовом – создать машину, которая была бы аналогична западным по техническим характеристикам, но гораздо доступнее по стоимости. Для достижения этой цели мы использовали все наши компетенции в проектировании и производстве», – рассказал Сергей Серебряков.

Автогрейдер «Кировец» К-714 получил шарнирно-сочленённую раму и полный комплект рабочего оборудования – грейдерный нож, передний бульдозерный отвал и задний 5-стоечный рыхлитель. В движение машину приводит 6-цилиндровый рядный двигатель ЯМЗ-536 мощностью 200 л.с., агрегатированный с 2-диапазонной автоматизированной гидромеханической коробкой передач с системой быстрого реверса собственного производства. «Кировец» К-714 относится к многочисленному классу универсальных автогрейдеров массой 14–16 т, которые используют в строительстве и содержании дорог как общего пользования, так и технологических.

«Что важно, мы работали над автогрейдером во взаимодействии с нашими постоянными партнёрами – компаниями «Сургутнефтегаз», «ВАД», «ДСК», «Гипростроймост», «Строймеханизация», «Псковавтодор» и другими дорожными организациями, – продолжил директор завода. – Они испытывали наши прототипы в различных климатических и дорожных условиях, давали рекомендации. Так, опираясь на их экспертизу, мы дорабатывали машину, доводили до требований регионов эксплуатации».

В К-714 реализованы все современные решения для автогрейдеров и его будут поставлять в полной комплектации с шарнирно-сочленённой рамой, электрогидравлическим управлением рабочим оборудованием от джойстиков, подготовкой к монтажу любой коммерческой системы 3D-нивелирования либо с уже смонтированной собственной системой 3D-нивелирования «Кировец» и рабочим оборудованием на выбор заказчика с параллельным рулением от джойстика. Пока исключение составляет гидравлический привод переднего моста, который появится чуть позже, как только решится вопрос с комплектацией.

Шарнирно-сочленённая рама

В отечественном машиностроении длительное время использовали моноблочную, жёсткую раму, поскольку она проще и дешевле в производстве, но для современного грейдера шарнирно-сочленённая рама – стандартная конструкция, так как позволяет полностью реализовать возможности такого специалиста в планировании поверхностей, как автогрейдер.

Автогрейдеры с моноблочной рамой используют на строительстве и содержании технологических дорог на горных разработках, так как в силу жёсткости конструкции она обеспечивает несколько большее тяговое усилие и надёжность при повышенных нагрузках. В перспективе возможна комплектация автогрейдера К-714 моноблочной рамой, если такая опция будет востребована заказчиками.

Автоматизированная коробка передач

К-714 получил коробку передач собственной разработки и производства. «Это глубоко модернизированная коробка сельскохозяйственного трактора серии К7, – пояснил Сергей Серебряков. – Сельскохозяйственный трактор – это один из самых нагруженных видов техники. Мы взяли у него основные решения, добавили решения, связанные с быстрым реверсом, с транспортными режимами и получили 2-диапазонную автоматизированную коробку с 8 передачами в каждом диапазоне. Это коробка премиального уровня, но с нашими технологиями проще сделать сложный агрегат, который можно впоследствии упростить, а не наоборот. Мы сразу создавали машину с большим запасом, а в дальнейшем исходя из того, что будет востребовано потребителем, можем отказываться от какого-либо функционала, двигаться по пути упрощения. Но изначально при проектировании в конструкцию закладывали по максимуму». Коробка передач Кировца проста в обращении.

Грейдерист выбирает транспортный или рабочий режим и коробка будет переключать передачи в автоматическом режиме в зависимости от нагрузки на двигатель. Грейдерист может управлять скоростью и вручную, повышая или понижая передачу при помощи двух кнопок.

«Кстати, разрабатывая грейдер, мы улучшили и сельскохозяйственный трактор для работы в силосных ямах, где тоже нужен быстрый реверс», – добавил Сергей Серебряков.

Кабина и управление джойстиками

На задней подмоторной полураме установлена одноместная кабина с интегрированным каркасом безопасности ROPS-FOPS и большой площадью остекления для кругового обзора. Каркас кабины собственной разработки и производства. Кабина оснащена системами вентиляции и отопления, системой климат-контроля и пневмоподрессоренным креслом с несколькими регулировками, что обеспечит оператору комфорт в течение всей смены, а высокий уровень шумо- и виброизоляции защитит здоровье.

Особо стоит остановиться на управлении рабочими операциями и рулении при помощи двух многофункциональных электрогидравлических джойстиков, которыми заменили традиционное многорычажное управление. При этом рулевое колесо конструкторы сохранили. Научиться работать джойстиками достаточно просто, при этом физическая нагрузка значительно ниже, чем при работе рычагами.

Попытки перевести автогрейдер на джойстики предпринимались неоднократно и крупными зарубежными корпорациями, и российскими машиностроителями, и не всегда эти изыскания приводили к успеху – сложно соблюсти баланс между удобством, чувствительностью органов управления, необходимостью нарабатывать новые двигательные навыки, недаром управление автогрейдером сравнивают с игрой на пианино. Будем надеяться, что конструкторы Петербургского тракторного завода нашли такой баланс и джойстики станут на грейдерах столь же обычны, как на экскаваторах и фронтальных погрузчиках.

Рабочее оборудование

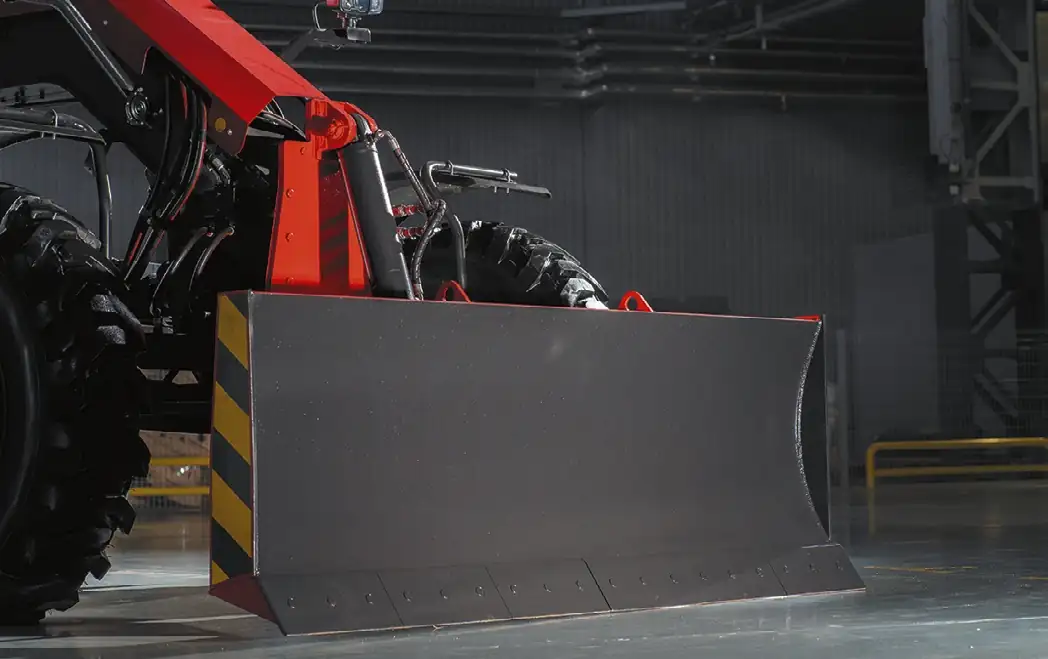

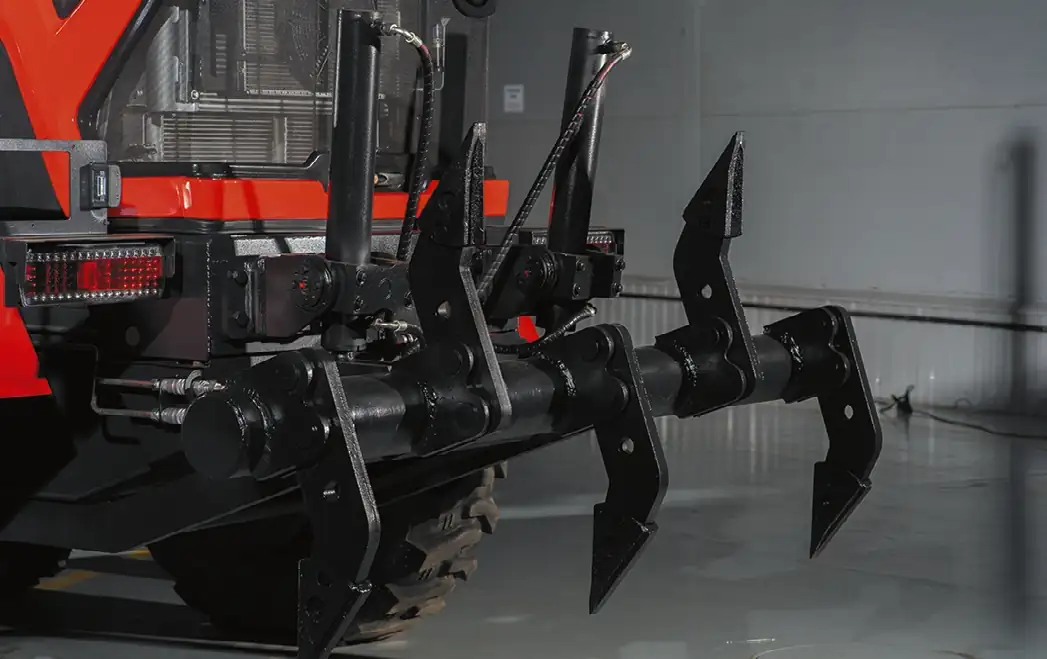

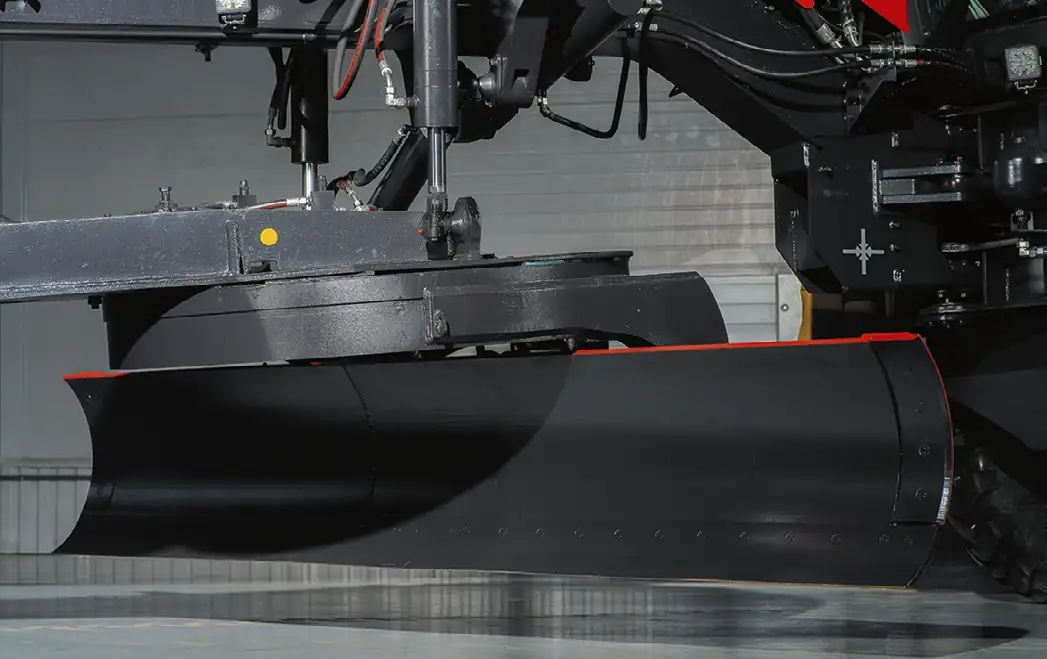

Главный рабочий орган автогрейдера – грейдерный нож с поперечным выдвижением и регулировкой угла резания при помощи гидроцилиндров. Нож установлен на поворотном круге собственного производства. Конструкторы Петербургского тракторного завода предусмотрели специальные проставки в механизме круга, чтобы исключить трение металла об металл, повышая таким образом надежность узла. Круг с внутренним зацеплением вращается гидромотором с червячным редуктором на 180° в обе стороны. Длинноходовые гидроцилиндры выносят поворотный круг вправо-влево на угол до 90° для планировки откосов. На переднюю часть хребтовой рамы навешивают прямой бульдозерный отвал, на кормовую часть автогрейдера – 5-стоечный рыхлитель. Возможна поставка автогрейдера без отвала и рыхлителя либо с другим рабочим оборудованием или противовесами.

Производство

Автогрейдер будет выпускать Петербургский тракторный завод на существующих площадях. Плановая мощность производства – 500 автогрейдеров в год.

«Сейчас мы приступили к выпуску предсерийной партии, чтобы отработать технологическую подготовку производства, – сказал Сергей Серебряков. – Работа идёт полным ходом, будет отдельная сборочная линия, отдельная сварочная линия и линия окраски. Также строим мостовое производство для сельскохозяйственных тракторов, и оно же будет выпускать мосты для дорожно-строительной техники с высоким уровнем унификации. Что касается остальных узлов и агрегатов, то их будут выпускать существующие подразделения».

В составе Петербургского тракторного завода есть кузнечное производство, литейное, механообрабатывающее, химическое, инструментальное, гальваническое, сварочномеханическое, производство пластика для интерьера и экстерьера, РВД. То есть, у завода большая степень локализации, которая позволяет достаточно гибко подходить к комплектации тех или иных машин и обеспечивает стабильность производства.

«Кроме того, ряд узлов, агрегатов и деталей автогрейдера и тракторов унифицированы как в решениях, так и в компонентах, – продолжил директор. – В первую очередь это трансмиссионная группа. Коробка передач и главная передача имеют достаточно большую степень унификации с сельскохозяйственным трактором. Нам нужно будет только развить, дооснастить определённые производства». Многие детали, узлы и системы автогрейдера изготавливают не на Петербургском тракторном заводе. Это двигатели, радиаторы, шины, карданы, стёкла, светотехника, АКБ, датчики и т.д. Гидроцилиндры поставляет завод «Елецгидроагрегат», остальную гидроаппаратуру – производители из КНР. В перспективе к ним присоединится поставщик гидравлических агрегатов для привода передних колёс. Сейчас эта система находится в опытной эксплуатации.

Автогрейдер уже в проекте включал подготовку к монтажу всех коммерческих систем 3D-нивелирования, а также системы отечественной разработки специально для «Кировца».

Продажи и сервис

Автогрейдер будут поставлять во все регионы страны, для регионов с холодным климатом предусмотрена «северная» комплектация с пусковым подогревателем, двойным комплектом АКБ, автономным отопителем, двойным остеклением и т. д. Продажами и обслуживанием будут заниматься разветвлённые дилерская и сервисная сеть завода которой предстоит взять на вооружение новую разработку к уже существующим серийным образцам сельскохозяйственной и строительно-дорожной техники «Кировец». В рамках работы над установочной партией автогрейдеров дилер изучит особенности машины, научится её обслуживанию, наладит и организует поставки всех необходимых комплектов запасных частей, чтобы конечный пользователь нового отечественного автогрейдера получил позитивный опыт и восстановил доверие к современному отечественному машиностроению.

Завод уже 100 лет занимается разработкой, производством и модернизацией тракторной техники, обладает большим опытом и, что самое главное, – производственными мощностями, чтобы этот опыт воплотить в жизнь в виде техники.

У завода сохранилась сеть с развитым сервисом, подготовленными специалистами, складами запасных частей, современными системами электронного документооборота, электронной связью клиента со службами завода, которые давно и успешно работают.

Что дальше?

Следующая разработка после К-714 – автогрейдер более тяжёлого класса 25–30 т. «Для этого у нас всё есть, нужно только разработать оригинальную раму, рабочее оборудование и гидропривод. Трансмиссионная группа уже создана с учётом грейдерной специфики и испытана, – поделился планами Сергей Серебряков. – Полагаю, эта работа займёт 3–4 года. Можно выпустить быстрее, но на импортной комплектации, а мы хотим на собственных узлах и агрегатах, на собственных решениях, которые нужно испытать, проверить, ещё раз испытать, ещё раз проверить, довести до ума, чтобы в конечном итоге потребитель сказал, что это сделано в России и сделано на совесть».

Дорожно-строительную машину, а тем более хорошую дорожно-строительную машину, не создать на пустом месте. Для этого нужна конструкторская школа, нужны лаборатории, нужны специалисты, которые умеют работать в конструкторских бюро и лабораториях, которые умеют работать с материалами, с технологиями. «Это нарабатывается годами, десятилетиями. Это культура проектирования, культура производства, это система оплаты труда, работа с трудовым коллективом. Это очень сложные процессы на каждом предприятии, а если мы берём отрасли от руды до конечного изделия, то на всех этих предприятиях. Чтобы получился грейдер или трактор, работают сотни и тысячи людей в производстве руды, металла, манжет, подшипников, датчиков, проводов и т.д. Россия наконец-то встала на этот путь, надеюсь, с него не свернёт, и я уверен, мы увидим новый рассвет индустрии», – добавил в заключение Сергей Серебряков.