О создании инновационных роботизированных геотехнологий формирования детонационных систем для повышения безопасности и эффективности взрывных работ

К.Н. Трубецкой, Академик РАН, Председатель Научного совета по проблемам горных наук РАН

Н.Н. Ефремовцев, Действительный член Академии горных наук

В ИПКОН РАН проводятся исследования с целью разработки инновационных геотехнологий, обеспечивающих повышение безопасности и эффективности разрушения горных пород взрывом [1].

Основные проблемы эффективности и безопасности применения современных составов взрывчатых веществ и технологий промышленного назначения состоят:

– в неполном химическом взрывчатом превращении смесевых гранулированных промышленных взрывчатых веществ (ПВВ) и эмульсионных водоустойчивых составов, что уменьшает КПД взрыва, приводит к повышению расхода ПВВ и объема выброса вредных газов;

– в значительном влиянии на показатели аварийности при производстве и применении ПВВ человеческого фактора в связи с наличием людей в опасной зоне при заряжании взрывных блоков и необходимости хранения на складах и перевозки опасных грузов на значительные расстояния к местам проведения взрывных работ.

Применяемые в настоящее время промышленные гранулированные и эмульсионные взрывчатые вещества не обеспечивают полного химического превращения, вследствие чего уменьшается КПД взрыва, увеличивается расход ВВ и объем выброса вредных газов.

Решение отмеченных выше проблем повышения эффективности и безопасности горного производства возможно за счет совершенствования составов взрывчатых веществ, создания роботизированной технологии и мобильных технологических платформ формирования зарядов и детонационных систем с управляемыми и переменными взрывчатыми характеристиками для дробления взрывом горных пород.

Одним из важнейших направлений повышения экологической безопасности и эффективности производства взрывных работ на горных предприятиях является расширение вопросов комплексного использования продуктов утилизации отходов горного производства, в том числе резинотехнических изделий (РТИ). Как показали проводимые в ИПКОН РАН исследования, использование РТИ для производства взрывчатых составов позволяет существенно расширить возможности управления скоростью детонации гранулированных промышленных взрывчатых веществ [2].

На основе обзора отечественного и зарубежного опыта механизации производства и применения промышленных взрывчатых веществ формируется научнообоснованная программа модернизации смесительно-зарядных машин и поиска дополнительных возможностей управления взрывчатыми характеристиками ПВВ, адаптированных к инновационным технологиям автоматизации процессов горного производства.

В результате многолетних исследований в области управления кинетикой и полнотой взрывчатого превращения при направленной модификации структуры компонентов энергоемких материалов (ЭМ) и формирования множественных микро- и нанодисперсных систем ЭМ разработаны составы эмульсий пропитывающих топливных смесей, обеспечивающих проникновение топлива и энергетических добавок внутрь гранул гладкой (непористой) аммиачной селитры (АС), позволяющих сформировать систему трещин и дефектов в гранулах (АС) за счет эффекта Ребиндера. В результате многократно увеличивается площадь контакта между топливом и окислителем [3–5].

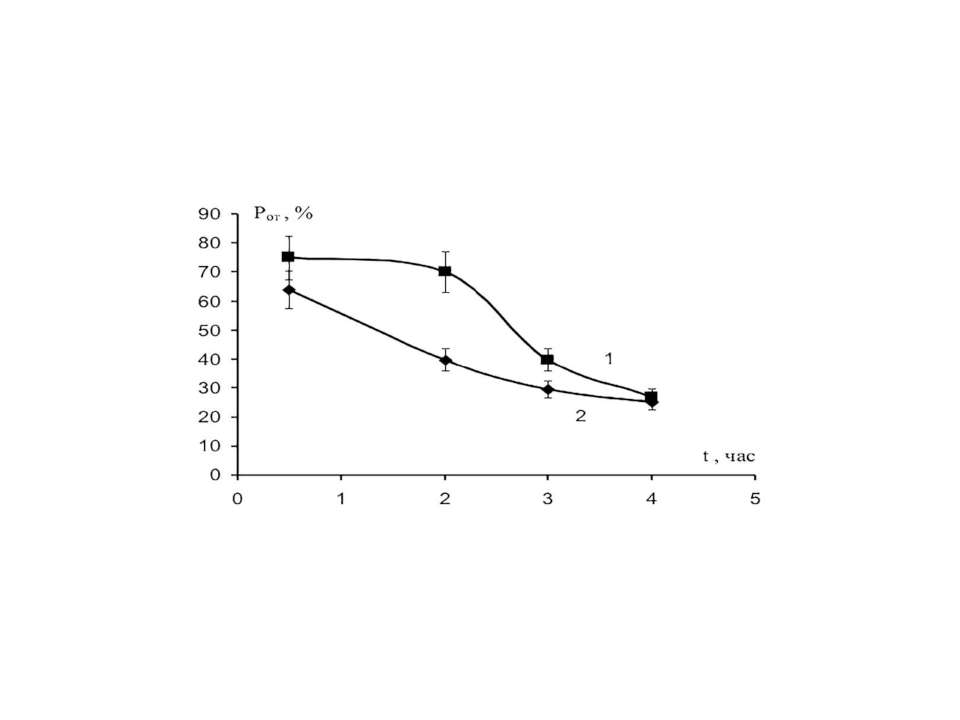

В ИПКОН РАН выполнены работы по научному обоснованию создания и применения пропитывающих, поризующих аммиачную селитру эмульсий (суспензий) топливных смесей, заменяющих традиционно используемое дизельное топливо в гранулированных взрывтатых смесях. Совместно со специалистами химического факультета МГУ и ООО «ТехНаНова» проведены испытания прочности гранул в условиях одноосного сжатия. Получены зависимости изменения относительной прочности гранул пористой производства ПАО «Акрон» и НАК «АЗОТ» (г. Новомосковск) и гладкой ГОСТ 2-2013 (плотной) аммиачной селитры от времени контакта АС с эмульсионной системой. Уже в течение 30 мин происходит падение измеряемой прочности гранул гладкой и любой пористой селитры благодаря абсорционному понижению прочности в присутствии ПАВ, что и определяет эффект Ребиндера (см. рис. 1 и 2).

Если «сухие» гранулы можно разделить на пористые и непористые, то при контакте гранул АС с многофазной системой эмульсии происходят процессы, приводящие к изменению ее кристаллической структуры. При этом выдерживание гранул в эмульсии более 24 ч, приводит к нивелированию исходной структуры гранул пористой и гладкой аммиачной селитры, и стационарные значения прочности для всех систем оказываются лежащими в пределах ошибки эксперимента. После 1–3 ч воздействия эмульсии происходит процесс образования открытой пористости как в гранулах плотной, так и пористой аммиачной селитры без нагрева при температере окружающей среды выше –15 °С (рис. 3).

Создается возможность проникновения жидкой топливной фаза с порошкообразными энергетическими добавками внутрь гранул, и площадь контакта окислителя и горючего многократно возрастает, что обеспечивает повышение полноты и скорости взрывчатого превращения, а также снижение критического диаметра детонации.

Совершенствование составов промышленных взрывчатых веществ, обеспечивающих расширение возможности оперативного управления их взрывчатыми характеристиками и адаптированных к созданию роботизированных технологий и средств механизации взрывных работ позволят:

1) повысить безопасность взрывных работ, снизить сейсмическое действие взрыва и экологические последствия горных работ за счет увеличения полноты взрывного превращения и К.П.Д. взрыва;

2) повысить безопасность горных работ за счет вывода из опасной зоны персонала;

3) исключить или снизить влияние человеческого фактора, объемы перевозки опасных грузов и затраты на содержание складов взрывчатых материалов;

4) повысить экономическую эффективность горных работ за счет снижения расхода и стоимости ВВ и расходов на бурение, снижения численности персонала, увеличения производительности выемочного и транспортного оборудования, снижения его простоев во время заряжания взрывных блоков и проветривания горных выработок.

Для промышленного внедрения новых составов ПВВ и технологии их применения ООО «ТехНаНова» в рамках реализации гранта Инновационного центра «Сколково» создано опытное промышленное производство в г. Дзержинске поризующих эмульсий (суспензий) топливных смесей с применением отходов горного производства.

Использование разработанных составов и технологий позволяет существенно повысить экономическую эффективность и безопасность горных работ, в частности, за счет дополнительных возможностей управления действием взрыва и кусковатостью взорванной горной массы. На объектах ООО «Взрывстрой» проведены сравнительные промышленные испытания нового взрывчатого вещества Гранулит ЕФ-П на основе нано-микродисперсных эмульсий топливных смесей, полученных на установке ООО «ТехНаНова» с традиционно используемыми взрывчатыми веществами типа АС/ДТ-6 с применением дизельного топлива.

Оценка гранулометрического состава взорванной горной массы выполнена с применением программного обеспечения ИПКОН РАН показала дополнительные возможности оперативного регулирования взрывчатыми характеристиками детонационных систем, существенного снижения выхода негабарита, расхода ВВ, бурения и среднего куска взорванной горной массы.

Применяемая в настоящее время технология взрывных работ предполагает необходимость нахождения людей в опасных зонах, транспортирования и доставку значительных объемов опасных грузов (средств инициирования). Стоимость их при изготовлении на заводах составляет более 300 тыс. руб. за тонну. Процесс заряжания скважин с использованием современных смесительно-зарядных машин и монтажа средств инициирования требует присутствия на взрывном блоке (участке повышенной опасности) от трех до пяти-шести человек.

Базовая технология производства взрывчатых веществ рассмотрена в работах В.Б. Иоффе, Е.И. Жученко, публикациях сотрудников АО «ГосНИИ «Кристалл», В.А. Соснина, Е.В. Колганова [6, 7].

Разрабатываемые составы взрывчатых смесей и способы их производства (патенты № 2262498, № 2354635, № 2595709) с применением микротехнологий, волновых физико-химических способов оперативной модификации структуры компонентов промышленных взрывчатых веществ позволяют автоматизировать и роботизировать технологические процессы формирования скважинных зарядов и детонационных систем с переменными взрывчатыми характеристиками, энергетической насыщенностью для решения различных задач взрыва на горных предприятиях. Предлагаемая технология дробления горных пород взрывом основана на применении мобильных роботизированных технологических платформ, которые позволяют при необходимости производить шашки-детонаторы (заряды с повышенной чувствительностью) и скважинные заряды с переменными взрывчатыми характеристиками непосредственно на местах применения, что исключает необходимость транспортирования значительного объема опасных грузов.

Для установки на взрываемом блоке мобильной роботизированной платформы (смесительно-зарядной машины нового поколения) будут применяться системы высокоточного позиционирования. Оптимизация параметров буровзрывных работ и конструкции скважинного заряда детонационных систем с переменной энергетической насыщенностью будет производиться на основе данных, полученных при бурении скважин. Новой составной частью технологии является модуль оперативной оценки экологических последствий взрывных работ и гранулометрического состава взорванной горной массы с оценкой вероятностных показателей их изменения, использования вероятностных цифровых моделей средств разрушения горных пород.

Кроме того, новая конвергентная технология механизации и автоматизации взрывных работ позволит:

– снизить объемы транспортирования и хранения опасных грузов и потребления экологически и генетически опасных продуктов, таких как тротил, а также уменьшить объемы перевозки взрывчатых материалов;

– снизить экологическую нагрузку на районы, прилегающие к горным предприятиям, за счет снижения выбросов и площади распространения вредных газов и пыли;

– снизить загрязнение почвы отработанными нефтепродуктами, РТИ и эффективно использовать их энергетический потенциал.

Безусловным преимуществом применения на горных предприятиях конвергентных технологий взрывных работ и роботизированных смесительно-зарядных комплексов является повышение производительности труда, эффективности и безопасности производства, снижение объемов перевозок опасных грузов, что особенно актуально при ведении работ в сложных природно-климатических условиях Крайнего Севера, при разработке месторождений стратегического сырья и строительстве [8].