От цифровизации к «Индустрии-4.0» и «Обществу 5.0» – возможности адаптации угольной промышленности России, прогнозы развития отрасли до 2040 г.

Ю.А. Плакиткин, д-р экон. наук, проф., академик Академии горных наук, академик РАЕН, Руководитель Центра инновационного развития отраслей энергетики ИНЭИ РАН

Л.С. Плакиткина, канд. техн. наук, чл.-корр. РАЕН Руководитель Центра исследования угольной промышленности мира и России ИНЭИ РАН

К.И. Дьяченко, канд. техн. наук, ст. науч. сотр. Центра исследования угольной промышленности мира и России ИНЭИ РАН

Введение

Реализуемая в настоящее время во многих странах мира технологическая революция требует внедрения так называемой Программы «Индустрия-4.0», которая охватывает всю промышленность, включая и угольную [1–5]. Цифровое моделирование, являющееся одним из базовых направлений реализации программы «Индустрия-4.0», будет активно использоваться в производственных процессах.

При реализации Программы «Цифровая экономика Российской Федерации» предусматриваются тесные взаимодействия государства, бизнеса и науки [6].

На прошедшем в Москве в октябре 2018 г. Международном форуме «Российская энергетическая неделя 2018» (РЭН 2018) отдельная сессия была посвящена «Технологии «Индустрия4.0» в угольной отрасли». С одним из ключевых докладов на этой сессии выступил д-р экон. наук, проф., акад. Академии горных наук, акад. РАЕН Ю.А. Плакиткин.

Эволюции промышленных революций (Обществ)

Анализ реализованных промышленных революций (Обществ) показал, что «Общество 1.0» и «Общество 2.0» в основном связаны с развитием сельского хозяйства.

«Общество 3.0» – это индустриальная революция, начало массового использования промышленного производства. «Общество 4.0» охватывает процессы всеобщей компьютеризации и развития интеллектуальных технологий. В нем происходит оптимизация потребления ресурсов и существенно повышается производительность труда.

Основным двигателем в реализации этих процессов является Программа «Индустрия-4.0», для которой характерны использование в промышленности возможностей так называемого «Интернета вещей» и применение в производственных процессах «киберфизических систем».

«Индустрия-4.0» включает следующие направления: «промышленный Интернет вещей», «дополненную реальность», «большие данные и бизнес аналитику», «облачные технологии », «автономные роботы», «горизонтальную и вертикальную интеграцию систем», «информационную безопасность », «аддитивное производство» (в т.ч. применение 3D-печати), «цифровое моделирование» [1–5].

В некоторых странах уже приступили к разработке и реализации концепции «Общество 5.0», которое подразумевает проникновение цифровых технологий буквально во все сферы нашей жизни [7–8].

«Общество 5.0» – это ступень технологического развития, следующая за информационным обществом, которая раздвигает границы Программы «Индустрия-4.0» за пределы производственного сектора. Стратегия «Общества 5.0» нацелена на формирование суперинтеллектуального общества, в котором, в отличие от «Индустрия-4.0», происходит оптимизация ресурсов из расчета в среднем не одного человека, а на каждого члена социума через интеграцию физического и киберпространства. Предполагается, что каждый член общества будет вносить вклад по своим возможностям, а потреблять – в соответствии со своими нуждами [6–7].

Программа «Индустрия-4.0» является начальной стадией стратегии «Общества 5.0». В рамках «Общества 5.0» мы имеем дело с киберфизическими технологиями, обладающими глубинной интеллектуализацией. Разница между «Индустрией-4.0» и «Обществом 5.0» – в масштабе внедрения новейших интеллектуальных технологий. В «Обществе 5.0» они охватывают все сферы жизни общества, а не только промышленность. Результатом технологической революции «Общества 5.0» является появление искусственного интеллекта высокого уровня. Повышенный спрос на него потребует от государственного регулятора существенных усилий (организационных и финансовых) по значительному росту уровня образования населения и глубины проводимых научных исследований.

«Общество 5.0» включает в себя, кроме присущих Программе «Индустрия-4.0» вышеперечисленных направлений, использование последних достижений IT-технологий – «Интернет всего». Поэтому ключевые составляющие «Общества 5.0» – это «Большие данные и аналитика», «Интернет вещей» и «Интернет всего», благодаря которым разработчики Стратегии «Общества 5.0» не ограничиваются только промышленностью, а планируют преобразовывать многие сферы деятельности членов общества [7–8].

Если лидерами разработки и внедрения Программы «Индустрия-4.0» являются Германия, США, Нидерланды, Великобритания, Южная Корея, Швеция, которые планируют реализовать эту Программу в период до 2025 г., то лидером разработки стратегии «Общество 5.0» многие специалисты считают Японию, которая к 2020 г. намерена продемонстрировать работу новых интеллектуальных технологий.

По оценкам некоторых экспертов, отставание России от стран-лидеров по цифровизации в настоящее время составляет 5–8 лет. В этой связи Владимир Путин призвал общество и бизнес к прорыву, к рывку – перед лицом стоящих перед нами вызовов [9]. Одним из таких рывков может стать реализация Программы «Цифровая экономика Российской Федерации», утвержденной Правительством в 2017 г. (распоряжение от 28 июля 2017 г. 1632-р) [6]. В соответствии с планами Правительства Российской Федерации на реализацию мероприятий программы «Цифровая экономика Российской Федерации» потребуется порядка 522 млрд руб. [10]. Отметим, что во многих отраслях промышленности России процесс цифровизации уже начался.

Перспективные технологии и направления, соответствующие реализации программы «Индустрия-4.0» в угольной промышленности России

В перспективном периоде этот перечень будет пополняться новыми инновационными технологиями добычи угля, с использованием гибких роботизированных систем 2-го и 3-го поколений, с искусственным интеллектом. Новые технологии, позволяющие перейти к построению роботизированных предприятий, могут объединить малые производственные блоки, основанные на функционировании автономных киберфизических систем. В практическом плане технологическое обновление угольной промышленности должно сопровождаться разработкой и реализацией механизмов государственного содействия технологическому перевооружению предприятий на основе внедрения в практику «Интернета вещей» и киберфизических систем.

Государственный регулятор должен оказывать содействие в организации производства отечественного оборудования, используемого в производственных процессах угледобычи и осуществляемых автономными киберфизическими системами.

Основываясь на применении в прогнозном периоде производственных киберфизических систем и других направлений технологического развития, обусловленных реализацией проекта «Индустрия-4.0», в процессе исследований авторами разработана и впоследствии была усовершенствована систематизация технологических элементов, используемых при формировании производственных систем, функционирующих в угольной промышленности (рис. 1) [1, 11].

Представленная систематизация охватывает следующие направления горного производства: разведка запасов и планирование горных работ; добыча угля; переработка угля и отходов производства; транспортирование угля и иных грузов. При этом два главных элемента проекта «Индустрия-4.0» – «Интернет вещей», а также автоматизация и роботизация производственных процессов «прошивают» все процессы горного производства.

Применение киберфизических систем, основанных на роботизации II и III поколений, предоставит возможность для широкого использования «безлюдных» технологий добычи угля, в т.ч. скважинных. Это создает основу для расширения производственных объектов, работающих по принципу «Интеллектуальная шахта» или «Интеллектуальный разрез» и представляющих собой единые информационно-управляющие структуры, позволяющие осуществлять мониторинг и управление любым технологическим оборудованием на шахте (разрезе) при осуществлении горноподготовительных и добычных работ.

Новые технологии предъявляют иные требования к пространственному планированию горных работ. В предстоящем прогнозном периоде планирование горных работ должно быть основано на пространственно-планировочных решениях, соответствующих отработке автономными производственными блоками, а в необходимых случаях – обеспечивающих переход внутри блока от «прямолинейной» к «криволинейной» технологии добычи угля роботизированными системами.

Современная нацеленность мировой экономики на активное использование малых автономных киберфизических систем уже сегодня дает основание для использования этих идей в формировании новых практических решений для угольной промышленности.

В настоящее время, вероятно, назрела и реализация идеи скоростного проведения горных выработок за счет применения иных физикотехнических методов воздействия на горную породу. С позиции настоящего времени такая технология могла бы довольно «естественным» образом вписаться в технологии киберфизических систем. Более того, она могла бы достаточно легко сочетаться с технологией 3D-печати, способной вслед за продвижением электронно-лучевого аппарата «печатать» из устойчивых композитов крепь горных выработок, «идеально» прилегающую к «рельефу» обнаженной поверхности горных выработок. Приведенные производственно-технологические системы добычи угля, подготовки запасов и проведения горных работ должны поддерживаться функциональной интеграцией ITсистем, осуществляемой на базе специальных датчиков, видеокамер, систем управления производством, и направляющих информацию в Центр дистанционного управления и контроля для краткосрочного планирования основных показателей производства. Это позволит напрямую связать работников предприятий на всех уровнях их взаимодействия. Принимаемые производственные решения должны формироваться на основе использования технологий «Большие данные и аналитика», под которыми подразумевают работу с информацией огромного объема и разнообразного состава, весьма часто обновляемой и находящейся в разных источниках в целях увеличения эффективности работы, создания новых технологических решений и повышения конкурентоспособности.

При этом информационные потоки необходимо «доставлять » и обрабатывать на основе применения «облачных технологий ». Фактически «облачные технологии» – это удобная среда для обработки информации, объединяющая в себе аппаратные средства, программное обеспечение, каналы связи, а также техническую поддержку совершаемых производственных процессов. Работа в «облаках» направлена на снижение расходов и повышение эффективности работы предприятий.

Важное место в процессах разведки и планирования горных работ занимает моделирование и стимуляция, цифровое проектирование. Они основаны на применении 3D-моделей с целью ежедневного управления производством. Данные системы позволяют моделировать месторождение, планировать отработку запасов, анализировать альтернативные варианты планов горных работ и определять их наиболее оптимальный вариант в режиме реального времени.

Приведенная система взаимоувязанных технологических элементов позволяет осуществлять текущее планирование и анализ состояния отработки запасов и ведения горных работ в режиме «online». Учитывая возрастающие экологические требования, предъявляемые к горному производству, процессом переработки должны быть охвачены не только добываемый уголь, но и все отходы горного производства. Новые материалы, получаемые из угля и его отходов, могут быть использованы в технологиях 3D-печати для получения продукции необходимой формы и качества.

В рамках интеллектуальной производственной системы уголь и продукция его переработки, а также продукция переработки отходов, в соответствии с протоколом и регламентом должны направляться потребителю.

Большое внимание уделяется внедрению проектов в области «Безопасности ведения работ».

Приведенная систематизация элементов проекта «Индустрия-4.0» по базовым процессам горного производства (см. рис. 1) не является исчерпывающей и должна дополняться по мере выявления новых перспективных технологий и направлений. Однако приведенные технологические решения могут явиться начальной базой для создания интеллектуальной технологической платформы угольной промышленности.

Систематизация проектов «Индустрия-4.0», реализуемых в угольной отрасли РФ

Часть перспективных технологий, представленных в табл. 1 и на рис. 2, уже активно реализуются в виде отдельных проектов во многих компаниях и на предприятиях угольной отрасли России.

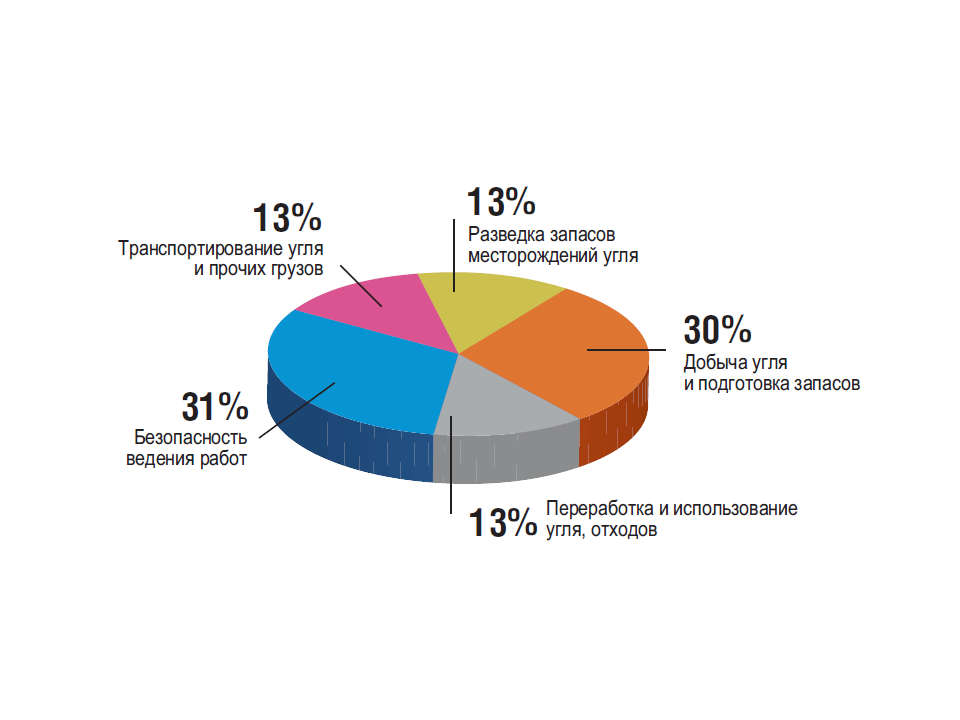

Авторами статьи осуществлен мониторинг большинства проектов «Индустрия-4.0» (реализованных, находящихся в стадии реализации или намечаемых к реализации) в угольной отрасли РФ. Проведенный их анализ показал, что в настоящее время уже осуществлены или находятся в стадии внедрения около 100 таких проектов (рис. 2).

Многие из проектов реализованы (или находятся в стадии внедрения) в области «Безопасность ведения работ» (31%), «Добыча угля и подготовка запасов» (30%). На остальные проекты приходится в среднем по 13% (см. рис. 2). При этом более 60% из этих проектов внедряется на открытых работах и только около 40% – на подземных.

В области «Разведка запасов месторождений угля» применение современных цифровых технологий открывает новые возможности в проведении поисковых и разведочных работ.

Появляется возможность активного 3D-моделирования геологической среды при разведке месторождений. Получают распространение технологии дистанционного зондирования земли (основанные на применении спутниковой геодезии) и лазерного зондирования земли (основанного на применении спутниковой геодезии и лазерного сканирования, а также использования навигации и дронов) [12]. Широко используются беспилотники с целью геологоразведки новых запасов месторождений (АО «Разрез «Распадский», БПЛА «Геоскан») и для 3D-картирования шахт (ПАО ГМК «Норильский никель »). Комплекс, созданный для аэрофотосъемки и моделирования обширных территорий и протяженных объектов, позволяет получать точные геометрические данные о поверхности разреза (рудника) и цифровую модель поверхности с сантиметровым пространственным разрешением; осуществлять контроль за выемкой угля (руды), мониторинг устойчивого и безопасного состояния бортов и отвалов.

В области «Добыча угля и подготовка запасов» проект «Автоматизация и роботизация выемки угля (технология «смарт-майнинг безлюдной выемки угля»)» внедрен в АО «СУЭК» на шахте «Полысаевская». При реализации технологии безлюдной выемки угля обеспечиваются: система самодиагностики деталей и узлов работающих машин и механизмов; функциональная интеграция IT систем на базе специальных датчиков, видеокамер, систем управления производством, направляющих информацию в Центр дистанционного управления и контроля для краткосрочного планирования основных показателей горного производства.

Принимаемые производственные решения формируются на основе использования технологий «Большие данные и аналитика ». Информационные потоки доставляются и обрабатываются на основе применения «облачных технологий».

«Автоматизированная система управления горнотехнологическим комплексом («АСУ ГТК») «Карьер», являющаяся основой для построения роботизированного горного производства, внедрена на крупных горнодобывающих предприятиях России и СНГ. Среди них можно выделить следующие компании: АО «СУЭК», АО «ХК «СДС-уголь», ОАО «МечелМайнинг », ОАО «Северсталь-Ресурс», ООО «Холдинг Сибуглемет», АО УК «Кузбассразрезуголь», ООО «УК «Колмар», АО «Лучегорский угольный разрез» и др.

Реализация проекта «Умная шахта» (ОАО «СУЭККузбасс », шахта «Талдинская-Западная-2») представляет собой единую информационно-управляющую структуру, позволяющую осуществлять мониторинг и управление любым технологическим оборудованием на шахте (разрезе) при проведении горноподготовительных и горнодобычных работ. Внедрение «Granch SBGPS» (часть комплекса «Умная шахта» ГОРНАСС производства новосибирской компании ООО НПФ «ГРАНЧ») предусматривает применение системы наблюдения, оповещения и поиска людей, застигнутых аварией.

Она также в режиме реального времени позволяет наблюдать за всем, что происходит под землей, а в случае аварии точно определять местоположение шахтеров. Сеть базовых станций, обеспечивающих постоянную зону радиопокрытия вдоль всех горных выработок, позволяет надежно осуществлять непрерывное наблюдение за передвижением людей и состоянием механизмов в шахте.

Создание и ввод в эксплуатацию первого в России и СНГ роботизированного горного производства – проекта «Интеллектуальный карьер» (внедрено АО «СУЭК» на разрезе «Черногорский», Республика Хакасия) позволило: повысить производительность открытых горных работ; снизить производственные издержки; обеспечить безопасную добычу угля в труднодоступных и тяжелых по климатическим условиям регионах; «смягчить» проблему нехватки квалифицированных кадров. В настоящее время в России проводятся работы по реализации проекта роботизированных карьеров. В частности, компания АО «ВИСТ Групп» (Фонд «Сколково») уже несколько лет работает над проектом «Интеллектуальный карьер».

В состав системы «Интеллектуальный карьер» входят четыре блока:

• I блок – автономные самосвалы; дистанционно-управляемая техника (экскаваторы, погрузчики, бульдозеры, буровые станки); автономный железнодорожный транспорт;

• II блок – Центр управления, включая: программное обеспечение управления автономной техникой; автоматическая диспетчеризация и оптимизация; рабочие места дистанционного управления;

• III блок – Система беспроводной передачи данных;

• IV блок – Системы высокоточной спутниковой и инерциальной навигации.

Проект «Интеллектуальный карьер» предусматривает реализацию следующих этапов:

– роботизированная перевозка самосвалами горной массы по фиксированному маршруту между стационарными пунктами разгрузки-погрузки;

– роботизированная перевозка самосвалами горной массы между экскаваторами и пунктами разгрузки без оснащения дистанционным управлением экскаваторов и другой техники;

– роботизированная перевозка самосвалами горной массы с использованием дистанционно-управляемой техники (экскаваторы, бульдозеры, погрузчики и др.).

При реализации проекта «Умный разрез» (внедрен компанией АО ХК «СДС» на разрезе «Первомайский», на участке Соколовского месторождения Кемеровской области) используется электронная система взрывания. Вскрытая порода направляется на засыпку отработанных пространств, а использование большегрузной техники позволяет снизить вредное воздействие на экологию. Эффективному использованию этой техники способствует система диспетчеризации работы на основе системы ГЛОНАСС. Рекультивация земли применяется в течение всего времени работы предприятия. Кроме этого используются системы подавления производственного шума и пыли.

Система online контроля ведения горных работ внедряется в ЗАО «Шахта «Распадская-Коксовая» (структура компании ЕВРАЗ). На этом предприятии развернута подземная сеть WiFi, в которую интегрированы специальные приборы, позволяющие осуществлять online-контроль ведения горных работ в целях повышения их качества и безопасности.

В области «Переработка и использование угля, отходов» в АО «Разрез Березовский» реализуется проект «Глубокая переработка угля», основанный на применении автоматизации и роботизации, использовании нанотехнологий и биотехнологий, на основе которых в «контуре» несырьевого производства могут быть получены новые материалы, в том числе:

– кокс, полукокс, каменноугольный пек, гумитовые кислоты, нафталин, бензол, каменноугольные масла, аммиак, фенол и др. (на основе пиролиза углей);

– термококс (методом термического обогащения угля); – жидкие продукты переработки, среди которых – бензин, дизельное топливо, смазочные масла, парафин и др. (методом гидрогенизация углей);

– нанопористые сорбенты, углеродные молекулярные сита для разделения газов и др.;

– чистое бездымное топливо из бурого угля (новый вид топлива, имеющий ряд преимуществ перед бурым углем, среди которых высокая теплотворная способность – в 1,5 раза выше, чем у бурого угля), и др.

Среди проектов, намечаемых к внедрению, представляют интерес такие проекты, как «Переработка отходов и получение продукции из отходов» (позволяет с помощью технологии 3D-печати получать новые материалы необходимой формы и качества), а также «Интеллектуальная обогатительная фабрика» (сфокусирована на создании «умных» процессов при обогащении угля).

В области «Безопасность ведения работ» реализуются или находятся в процессе внедрения более трети из всех исследуемых проектов. Особого внимания заслуживают следующие проекты: «Информационно-измерительные системы обеспечения шахтной безопасности» (шахты АО «СУЭККузбасс »; ООО «Шахта Листвяжная» ХК «СДС-уголь»;

Шахта «Ерунаковская – VIII» «Евраз Групп»), «Система экстренного оповещения «Спрут-Информ» (внедрена в АО «СУЭК», на Харанорском угольном разрезе), «Использование беспилотников для защиты от «черных копателей » (ООО «Ровер»), «Многофункциональная система безопасности «Strata» (ОАО «Воркутауголь»). Так, благодаря внедрению многофункциональной системы безопасности «Strata» шахты оснащаются беспроводным Интернетом и, по сути, создается «цифровая шахта». На базе «Strata» осуществляется контроль за передвижением людей и механизмов в шахте, работает комплекс слежения за аэрогазовой обстановкой. Система осуществляет диагностику персонала: она подсвечивает любое отклонение поведения работника от нормального.

В области «Транспортирование угля и прочих грузов» в качестве средств доставки может быть использован беспилотный транспорт, работающий в едином пространстве искусственного интеллекта. Такой транспорт может быть составлен из совокупности так называемых «умных» вагонов, «знающих» маршруты своего назначения. Вся транспортная система должна базироваться на реализации когнитивных транспортных процессов. Важное значение в процессах самодиагностики машин и оборудования киберфизических систем, замены их износившихся деталей имеет использование грузовых дронов.

Можно отметить, что в области «Производство инновационного горнотранспортного оборудования с использованием технологий цифровизации» российские компании достигли существенных успехов. Разработан и успешно испытан на полигоне завода «БЕЛАЗ» дистанционно-управляемый самосвал.

Бортовое оборудование «АСУ ГТК» в настоящее время серийно поставляется на заводы ООО «ИЗ-КАРТЭКС» имени П.Г. Коробкова» и «БЕЛАЗ». Подписаны соглашения с «БЕЛАЗ» о создании полигона и проведения совместных работ по созданию самосвала-робота (в проекте участвуют компании ОАО «СУЭК» и ЗАО «ХК «СДС-уголь»).

Предусмотрен также выпуск автономного самосвала и создание участков роботизированного горного производства. Даже в условиях санкций и необходимости импортозамещения в настоящее время апробируется и внедряется на российских предприятиях большое количество нового инновационного отечественного оборудования, с использованием элементов цифровизации, которое позволяет существенно повышать производительность труда и энергоэффективность.

Так, ПАО «Уралмашзавод» производит модернизированные экскаваторы ЭКГ-20 (апробация – АО ХК «Якутуголь»), экскаваторы ЭКГ-35 Ш (апробация – УК «Кузбассразрезуголь»), шагающие экскаваторы ЭШ20.90С (апробация – «Южный Кузбасс»), гидравлические экскаваторы УГЭ-300 (апробация – ЗАО «Стройсервис») и др.

Бульдозеры «ЧЕТРА Т35», которые производит ОАО «Промтрактор» (г. Чебоксары, Республика Чувашия), имеют большую производительность и успешно эксплуатируются в угольной промышленности. Они могут эксплуатироваться с полной нагрузкой в интервале температуры от –50 до +35 °С, что делает их доступными для всех климатических зон России.

Крупнейшая российская корпорация ПАО «КАМАЗ» (Камский автомобильный завод, Набережные Челны) начала производить самосвалы «КамАЗ 6520», которые также начали эксплуатироваться в угледобывающих компаниях, с полной нагрузкой в интервале температуры от –50 до +35 °С (апробация АО ХК «Якутуголь»), что делает их доступными для всех климатических зон России. Самосвалы этого типа – более мощные, чем прежние, обладают повышенной грузоподъемностью – 20 т.

Производство очистных узкозахватных комбайнов К750Ю, не имеющих аналогов в России (подобная техника зарубежных конкурентов – американская, немецкая, польская и чешская – стоит значительно дороже), начало ООО «Юргинский машиностроительный завод» (Кемеровская область). Отличительная особенность этих комбайнов (апробация – АО ХК «Якутуголь») – возможность переустанавливать комбайн на разные по ширине типоразмеры лавных конвейеров без изготовления дополнительных комплектующих.

Прогноз основных производственно-экономических показателей развития угольной отрасли России в условиях реализации программы «Индустрия-4.0»

Проведенные авторами расчеты показали, что к 2040 г. реализация основных направлений «Индустрии-4.0» позволит повысить производительность труда в угольной отрасли РФ по сравнению с уровнем 2015 г. в 4,6–5,6 раза. В соответствии с выполненными расчетами установлено, что такому уровню производительности труда соответствует «инновационный вариант» добычи, предусматривающий ее рост до 430–435 млн т угля в 2020–2024 гг. (рис. 3).

За пределами этого периода возможна стабилизация добычи, склонная на последующих этапах к небольшому снижению. Экспорт угля в случае реализации «инновационного» варианта, вероятнее всего, будет расти вплоть до 2022–2024 гг.

За пределами этого периода возможна долговременная стабилизация экспорта на уровне, примерно составляющем 190–210 млн т. В более отдаленной перспективе в связи с падением мировой конъюнктуры угольного рынка возможно снижение объемов российского экспорта.

Реализация «инновационного» варианта приведет к сокращению численности ППП в угольной отрасли России.

Так, к 2040 г. она может сократиться примерно в 3 раза по сравнению с нынешним уровнем. Это серьезный социально-экономический риск развития отрасли, и именно он может существенным образом в прогнозном периоде сдерживать ее развитие.

Необходимы инвестиции на генерирование новых рабочих мест вне сферы отраслевой компетенции. В соответствии с нашими расчетами, на период до 2040 г. необходимо создание рабочих мест в размере 35–40 тыс. ед., а это 2,5– 3,0 тыс. ед. в год.

Готово ли государство к такому генерированию? Где взять необходимые инвестиции на создание рабочих мест? В этой связи в условиях интеллектуализации экономики и реализации программы «Индустрия-4.0», вероятно, назрела необходимость расширения отрасли за счет проектов ее диверсификации. По сути, поддержка государственным регулятором новых проектов должна являться основным содержанием Программы «Реструктуризации–2» угольной отрасли России.

Заключение

Программы «Индустрия-4.0» и «Цифровая экономика Российской Федерации» фактически служат отправными точками для будущих технологических прорывных инноваций в угольной промышленности.

Разработанная авторами систематизация основных элементов проекта «Индустрия-4.0» по базовым процессам горного производства [см. 1–3] охватывает следующие направления горного производства: «Разведка запасов и планирование горных работ», «Добыча угля», «Переработка угля и отходов производства», «Транспортирование угля и иных грузов». Кроме того, приведенная в статье систематизация была дополнена еще двумя важными направлениями – «Безопасность ведения работ» и «Производство инновационного горнотранспортного оборудования с использованием элементов цифровизации».

Два главных элемента проекта «Индустрия-4.0» – «Интернет вещей» и роботизация производственных процессов должны «прошивать» все процессы горного производства. Центральным элементом разработанной авторами систематизации основных элементов проекта «Индустрия-4.0» по базовым процессам горного производства являются использование киберфизических производственных систем в процессах добычи и подготовки запасов, его переработки и транспортирования угля, безопасности ведения работ.

Функционирование этих систем основано на применении интеллектуальных роботизированных комплексов в автономных производственных блоках. Некоторая часть представленных технологий по выбранным направлениям горного производства (см. табл. и рис. 2) уже активно реализуются в виде отдельных проектов во многих компаниях и предприятиях угольной отрасли России.

Анализ действующих в угольной отрасли технологических платформ позволяет сделать вывод о необходимости создания «Интеллектуальной платформы», учитывающей основные направления реализации проекта «Индустрия-4.0» и соответствующие цифровые технологии. Формирование такой платформы в угольной промышленности должно базироваться на проведении НИОКР: по разработке производственных киберфизических систем; реализации «Интернета вещей» в производственных процессах угольной отрасли. В рамках «Интеллектуальной платформы» должно быть организовано создание и постоянное обновление банка инновационных разработок по технологиям, комплектующим в угольной отрасли производственные киберфизические системы.

Приведены результаты прогноза основных производственноэкономических показателей развития угольной отрасли России в соответствии с реализацией «инновационного » варианта, требующих их учета при разработке государственным регулятором программ развития отрасли на долгосрочную перспективу.