Новая технология в надежных руках: Опыт внедрения тампонажной крепи в ООО «УК Анжерская-Южная»

- А.Г. Нашатырев, Е.А. Заволокина, Л.В. Черепанова

Кузбасский государственный технический университет имени Т.Ф. Горбачева, г. Кемерово, Российская Федерация

Горная Промышленность №2 / 2020 стр. 94-98

![]() Резюме: В данной статье приведена характеристика южного наклонного конвейерного и вентиляционного стволов. Сотрудниками Института промышленной и экологической безопасности Кузбасского государственного технического университета имени Т.Ф. Горбачёва предложено применять рукава армированные вместо железобетонной затяжки. Приведены порядок производства работ по возведению крепи с применением рукава армированного; технические характеристики цементной (тампонажной) смеси для заполнения рукава армированного; технические характеристики пенобетонного насоса для дозированной подачи тампонажного раствора; конструктивные параметры рукава армированного. Произведен хронометраж всего цикла работ по проходке южного наклонного конвейерного ствола. Выявлено, что тампонажная крепь с применением армированных рукавов является более совершенной конструкцией по сравнению с рамной арочной крепью в сочетании с железобетонной затяжкой. Внедрение технологии проходки выработок с применением тампонажной крепи на ООО «УК Анжерская-Южная» состоялось при активном и заинтересованном участии работников шахты.

Резюме: В данной статье приведена характеристика южного наклонного конвейерного и вентиляционного стволов. Сотрудниками Института промышленной и экологической безопасности Кузбасского государственного технического университета имени Т.Ф. Горбачёва предложено применять рукава армированные вместо железобетонной затяжки. Приведены порядок производства работ по возведению крепи с применением рукава армированного; технические характеристики цементной (тампонажной) смеси для заполнения рукава армированного; технические характеристики пенобетонного насоса для дозированной подачи тампонажного раствора; конструктивные параметры рукава армированного. Произведен хронометраж всего цикла работ по проходке южного наклонного конвейерного ствола. Выявлено, что тампонажная крепь с применением армированных рукавов является более совершенной конструкцией по сравнению с рамной арочной крепью в сочетании с железобетонной затяжкой. Внедрение технологии проходки выработок с применением тампонажной крепи на ООО «УК Анжерская-Южная» состоялось при активном и заинтересованном участии работников шахты.

Ключевые слова: южный наклонный конвейерный ствол, металлические стержни, закрепное пространство, рама крепи, запорный клапан, армированный рукав, тампонажная смесь, пенобетонный насос, шаг установки крепи, хронометраж

Для цитирования: Нашатырев А.Г., Заволокина Е.А., Черепанова Л.В. Новая технология в надежных руках: Опыт внедрения тампонажной крепи в ООО «УК Анжерская-Южная». Горная промышленность. 2020;(2):94-98. DOI: 10.30686/1609-9192-2020-2-94-98.

Информация о статье

Поступила в редакцию: 01.04.2020

Поступила после рецензирования: 10.04.2020

Принята к публикации: 15.04.2020

Информация об авторе

Нашатырев Андрей Германович – старший научный сотрудник Кузбасского государственного технического университета имени Т.Ф. Горбачева, г. Кемерово, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript..

Заволокина Елена Александровна – научный сотрудник Кузбасского государственного технического университета имени Т.Ф. Горбачева, г. Кемерово, Российская Федерация.

Черепанова Лариса Владимировна – научный сотрудник Кузбасского государственного технического университета имени Т.Ф. Горбачева, г. Кемерово, Российская Федерация.

Введение

Южные наклонные конвейерный и вентиляционный стволы проводятся по пласту XXVII в северо-восточном направлении под углами от –1 до –14°. На данном участке глубина расположения выработки составляет от 40 м до 95 м. Пласт XXVII в районе проектируемого южного наклонного конвейерного ствола имеет преимущественно простое строение и состоит из одной угольной пачки штриховато-полосчатого, полуматового угля. Сопротивление угля одноосному сжатию составляет Gсж = 105–110 кг/см2.

В верхней своей части, в 0,10–0,25 м от кровли, пласт содержит перемятую пачку угля мощностью 0,30–0,80 м, которая склонна к образованию вывалов угля, а затем и породы со стороны висячего борта выработки. Пласт XXVII по изменчивости мощности оценивается как относительно выдержанный. Его вынимаемая мощность колеблется в пределах 1,40–2,90 м и в среднем составляет 2,40 м. Пласт XXVII является склонным к самовозгоранию, опасным по пыли, угрожаемым по горным ударам с глубины 220 м, опасным по внезапным выбросам угля, породы и газа метана с глубины 300 м от дневной поверхности. По газу метану шахта отнесена к опасной по внезапным выбросам угля и газа.

Южные наклонные конвейерный и вентиляционный стволы

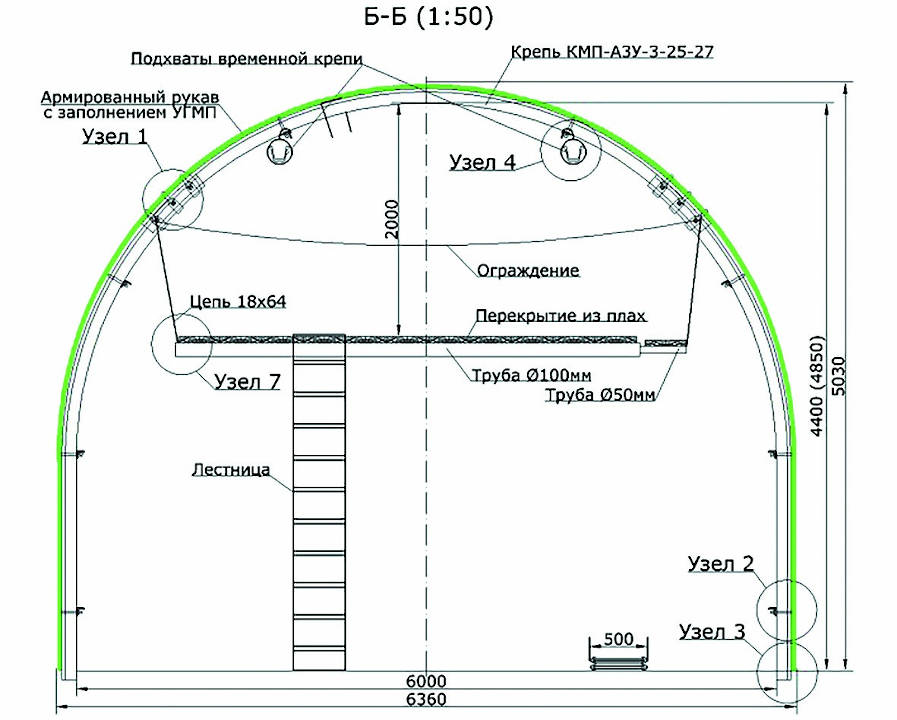

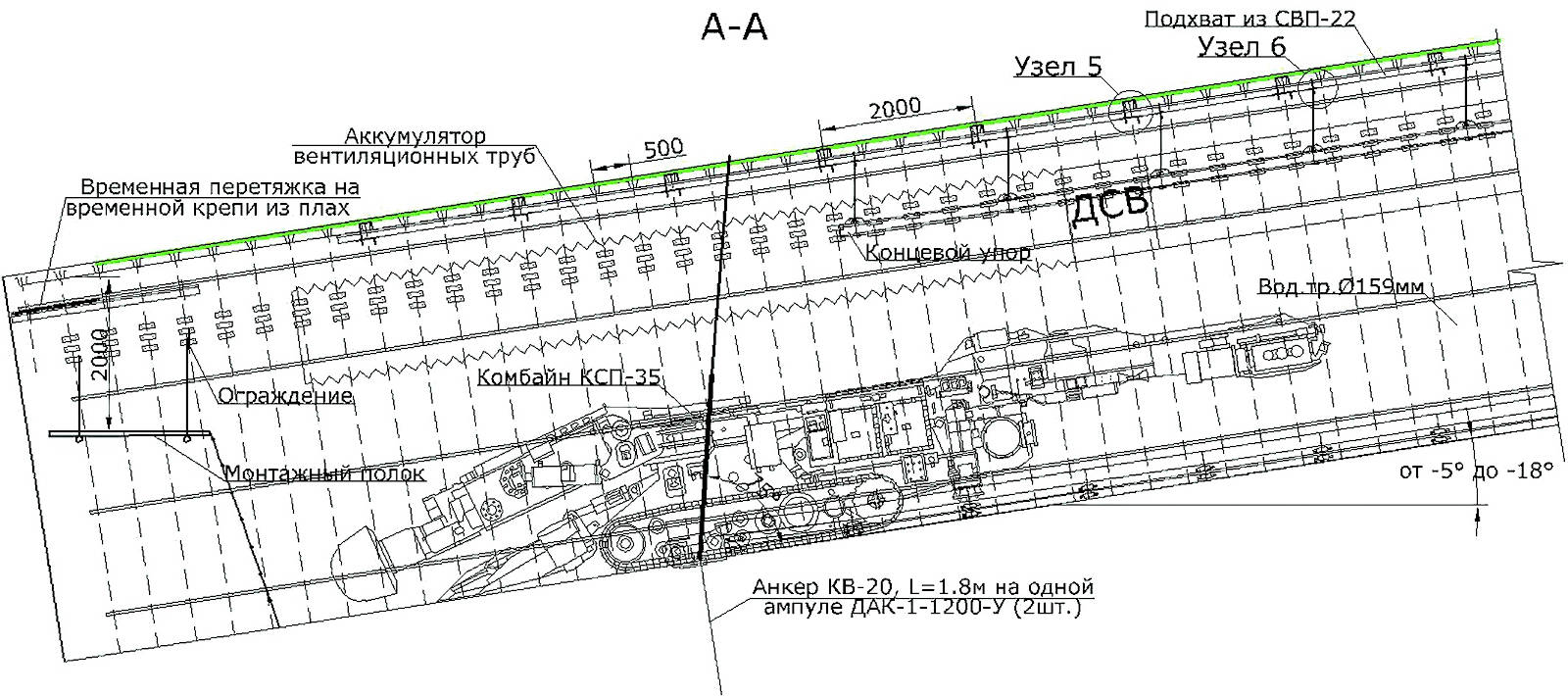

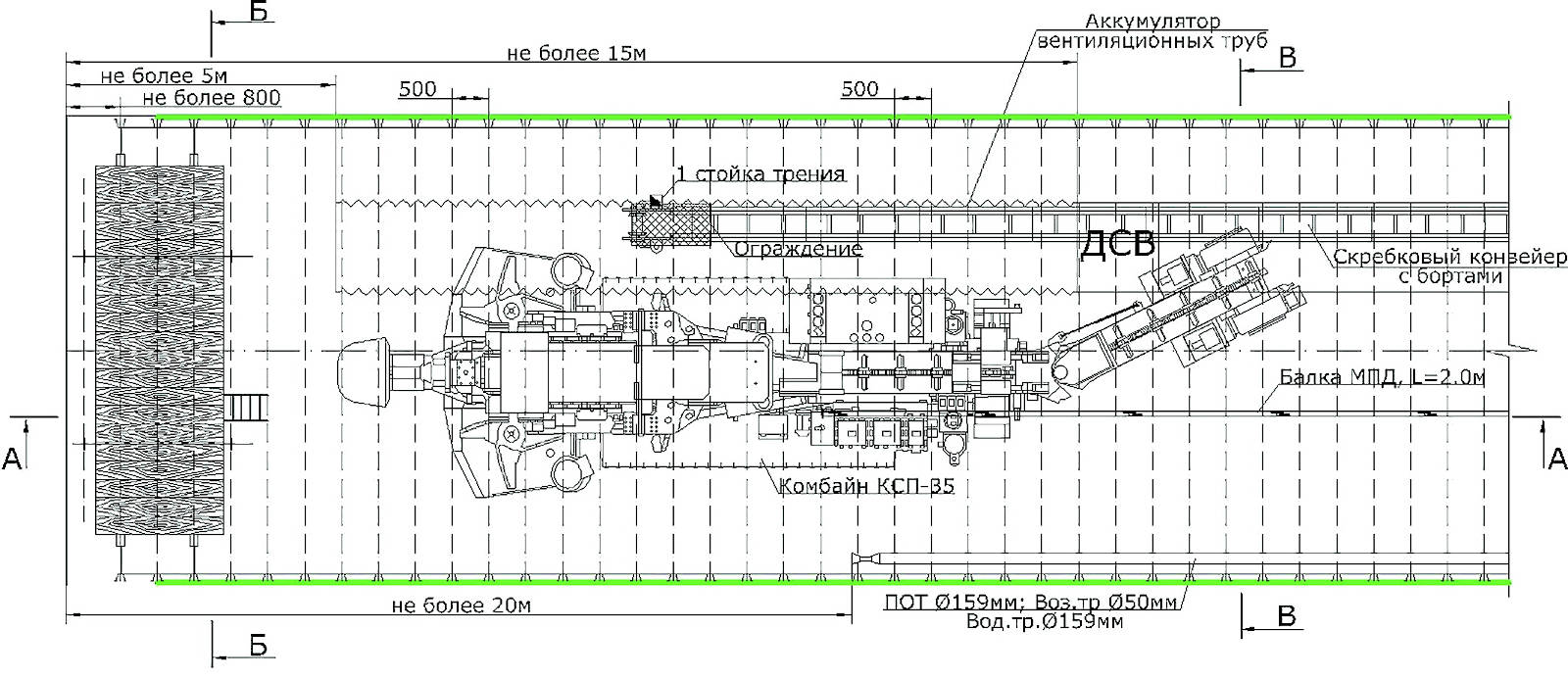

Проектом предусмотрено проведение южного наклонного конвейерного ствола сечением 25 м² в свету комбайном КСП-35 и креплением рамной металлической арочной крепью КМП-А3У-3-25-27 с железобетонной затяжкой (рис. 1, 2, 3) [1].

- Рис. 1 Сечение южного наклонного конвейерного ствола

- Fig. 1 Cross-section of the Southern inclined conveyor shaft

- Рис. 2 Южный наклонный конвейерный ствол. Вид сбоку

- Fig. 2 Side view of the Southern inclined conveyor shaft

- Рис. 3 Южный наклонный конвейерный ствол. Вид в плане

- Fig. 3 Plan view of the Southern inclined conveyor shaft

Пространство между железобетонной затяжкой и вмещающими породами предполагалось забутить породной мелочью или затампонировать [2]. Средства и способ заполнения закрепного пространства в проекте не указаны. В связи с этим руководство ООО «УК Анжерская-Южная» воспользовалось рекомендациями сотрудников Института промышленной и экологической безопасности Кузбасского государственного технического университета имени Т.Ф. Горбачёва (ИПЭБ КузГТУ) о замене железобетонной затяжки на рукав армированный, применение которого позволяет:

– быстро возводить межрамную затяжку;

– полностью заполнять закрепное пространство;

– обеспечивать надежную расклинку между рамами крепи и вмещающими породами.

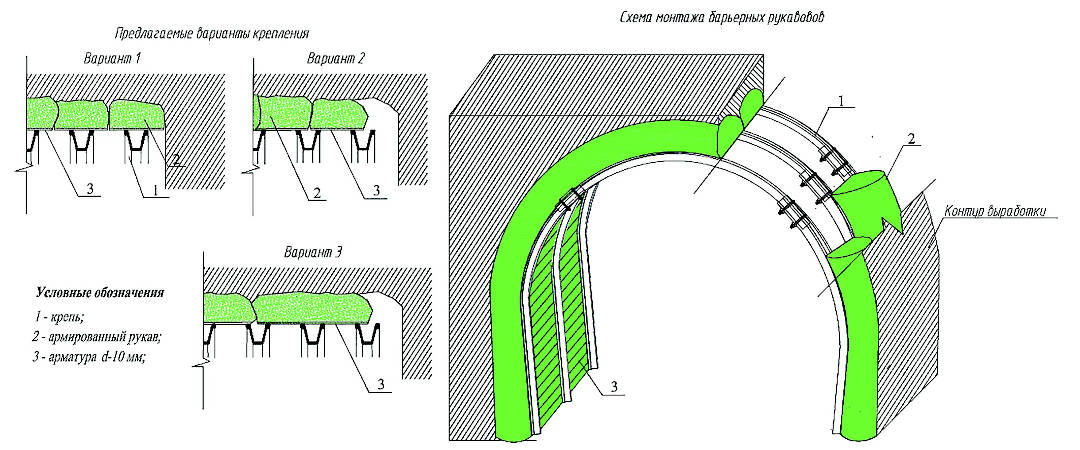

В связи с изменением шага установки крепи с 0,33 м до 0,8 м были использованы рукава армированные РА14х320; РА14х500; РА14х640; РА14х8001. Рукав армированный произведен из полимерного полотна длиной 14 м, часть периметра которого, прилегающая к рамам крепи, армирована металлическими стержнями диаметром 10–12 мм, длиной, равной шагу установки крепи. Установка стержней в армированный рукав производится с шагом 150 мм в ячейки, предусмотренные заводом-изготовителем полотна. Рукав армированный оснащен пятью клапанами (два по сторонам и один в центре) для подачи в него цементно-песчаной (тампонажной) смеси. Рукав при заполнении тампонажной смесью увеличивается в объеме, заполняя закрепное пространство на расстояние до 35 см и обеспечивая распор между рамой крепи и окружающими породами, тем самым создавая единую монолитную конструкцию (рис. 4) [3].

Порядок производства работ по возведению крепи с применением рукава армированного

1. Для установки очередной рамы крепи производится выемка горной массы в забое выработки на расстояние, равное шагу установки крепи, определенному документацией по ведению горных работ.

2. После установки рам крепи осуществляется укладка рукава армированного по одному из трех вариантов в соответствии с рис. 4. Рукав армированный необходимо разместить на верхняке крепи, таким образом, чтобы армированная сторона рукава была обращена к раме, затем размотать вниз и надежно зафиксировать крепежными ремнями к раме крепи. Клапаны для подачи тампонажного раствора в рукав должны быть направлены в сторону забоя.

- Рис. 4 Варианты укладки рукава

- Fig. 4 Hose lay-out options

3. После выравнивания и фиксации рукава армированного к раме крепи необходимо приступать к его заполнению тампонажной смесью. Причем закачку рукава необходимо начинать через нижний клапан, перенося процесс подачи смеси в рукав с борта на борт, по мере подъема смеси до уровня клапана [4]. После заполнения рукава тампонажной смесью до распора его в бока и кровлю выработки необходимо выключить подающий насос, вынуть шланг из клапана рукава, исключив утечки раствора из рукава. 4. По мере проходки забоя и возведения последующей рамы крепи цикл работ по установке рукава армированного повторяется [3]. Для проведения испытаний были предложены три варианта укладки рукава (рис. 4). В процессе испытаний были использованы вариант 2 и вариант 3.

В применении укладки рукава армированного по варианту 1 (для весьма неустойчивых пород кровли) не было необходимости.

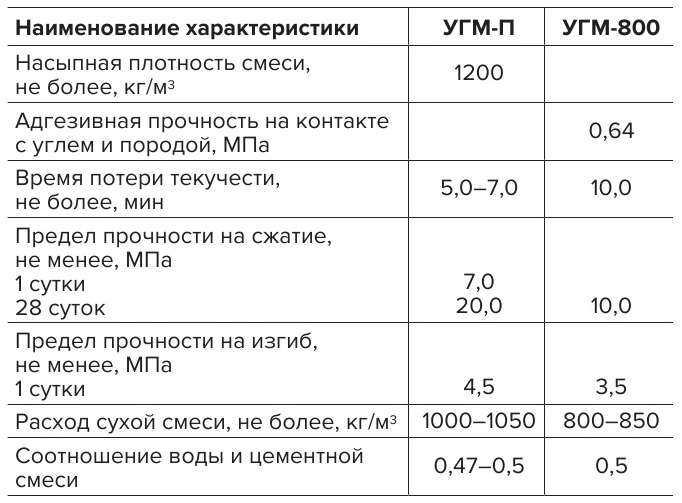

Для заполнения рукава использовалась цементная смесь УГМ-П и УГМ-800 (табл. 1).

- Таблица 1 Технические характеристики цементных смесей «УГМ-П» и УГМ-800

- Table 1 Technical specifications of the UGM-P and UGM-800 cement mixtures

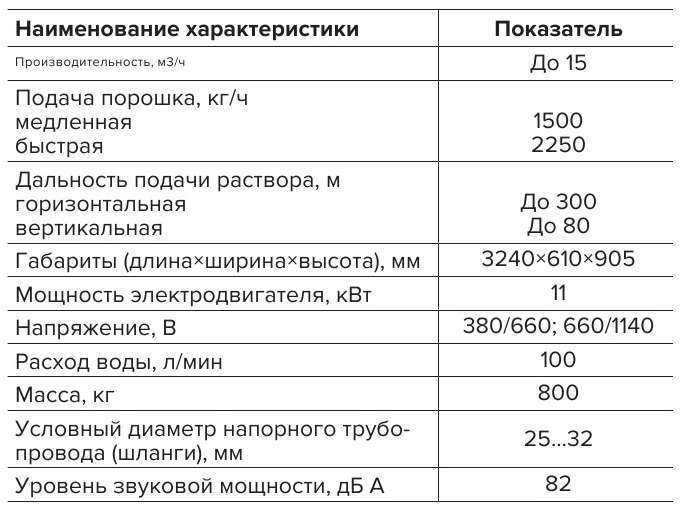

Для получения цементной смеси и дозированной подачи цементных материалов применялся пенобетонный насос НПБС-1 (табл. 2).

- Таблица 2 Технические характеристики пенобетонного насоса НПБС-1

- Table 2 Technical specifications of the NPBS-1 foam concrete pump

В процессе проведения испытаний в конструкцию рукава армированного были внесены изменения, которые существенно облегчили работу с ним, а именно:

– был увеличен объем рукава с возможностью заполнения закрепного пространства до 35 см по периметру рамы крепи;

– предусмотрены ремни через 1 м по бокам рукава для фиксации к рамам крепи перед заполнением рукава тампонажным раствором;

– увеличены число клапанов и их конструктивные размеры;

– внесены предложения в технологию укладки и заполнения рукавов.

За период проведения испытаний с октября 2019 г. по март 2020 г. был пройден и закреплен тампонажной крепью южный наклонный конвейерный ствол на длину более 290 п.м:

– октябрь 2019 г. – 20 м – шаг установки крепи 0,33 м (рукав 0,32 м);

– ноябрь 2019 г. – 23 м – шаг установки крепи 0,33 м (рукав 0,32 м и 0,64 м);

– декабрь 2019 г. – 56 м с разделкой сопряжения – шаг установки крепи 0,5 м (рукав 0,5 м);

– январь 2020 г. – 56 м с разделкой сопряжения – шаг установки крепи 0,5 м (рукав 0,5 м);

– февраль 2020 г. – 65 м – шаг установки крепи 0,5 м (рукав 0,5 м);

– март 2020 г. – 70 м – шаг установки крепи 0,8 м (рукав 0,8 м с арматурой 12 мм).

План на апрель 2020 г. – 75 м – шаг установки крепи 0,8 м (рукав 0,8 м с арматурой 12 мм).

В период перехода с шага установки крепи с 0,5 м на 0,8 м сотрудниками шахты был проведен хронометраж всего цикла работ по проходке данной выработки. В результате исследований было выявлено, что время на проведение всего цикла работ, связанных с проведением, креплением, устройством рабочего полка, укладкой с последующей закачкой рукава армированного составляет 5 ч. Непосредственно укладка рукава на рамы занимает 22 мин, заполнение рукава тампонажной смесью (3,6 т) – 129 мин. При четырехсменном режиме работы шахты с учетом непредвиденных работ темпы проходки данной выработки в подобных условиях составили 70 м/мес.

Тампонажная крепь с применением рукавов армированных является более совершенной конструкцией по сравнению с рамной арочной крепью в сочетании с железобетонной затяжкой. Данная технология достойна широкого применения и на других шахтах при проходке капитальных горных выработок.

Заключение

Внедрение технологии проходки выработок с применением тампонажной крепи на ООО «УК Анжерская-Южная» состоялось при активном и заинтересованном участии работников шахты, а именно: Ломтева Виталия Анатольевича – бригадира проходческой бригады, Емельянова Александра Николаевича – начальника участка, проходчиков и инженерно-технических работников участка № 4, которые в кратчайшие сроки освоили новую технологию и в процессе применения рукавов армированных внесли изменения в их конструкцию, технологию укладки и заполнения тампонажным раствором, что существенно повысило эффективность их применения. Главным инженером Ищенко Константином Александровичем и директором по перспективному развитию Черноусовым Петром Андреевичем ООО «УК Анжерская-Южная» оперативно были внесены необходимые коррективы в технологическую документацию на проведение промышленных испытаний, что позволило в кратчайшие сроки применить данную технологию. Хотелось бы отметить оперативную работу дирекции по снабжению ООО «УК «Анжерская-Южная» (директор Ажиганич Сергей Владимирович), благодаря её слаженной работе не было срыва по поставке армированных рукавов проходческой бригаде. Особую роль взял на себя генеральный директор ООО «УК Анжерская-Южная» – Чертыл Андрей Дмитриевич, который, руководствуясь богатым опытом горного инженера, увидел перспективу применения данной технологии на руководимом им предприятии и взял на себя все риски ее внедрения. Всем им выражаем огромную благодарность за блестящее проведение промышленных испытаний и внедрение новой технологии в производство.

В результате совместных усилий бригадой пройдено 290 м южного наклонного конвейерного ствола, на всем протяжении выработки не допущено возникновения куполов. Темпы проведения капитальной горной выработки сечением 25 м2 достигли 70 м/мес готовой выработки. В забое исключены процессы доставки, укладки и расклинки железобетонной затяжки.

Данная технология позволила практически отказаться от применения трудоёмкой и дорогостоящей технологии возведения железобетонной крепи при проведении южного наклонного конвейерного ствола в ослабленных вмещающих горных породах, в районе примыкания участка выработки, проводимого подземным способом, к участку выработки, закрепленному в траншее монолитным железобетонном.

Технология принята, освоена коллективом проходчиков и рекомендуется к широкому применению (см. фото с УК «Анжерская-Южная).

- Рис. 5 Проходчики во время крепления

- Fig. 5 Shaft miners during the support erection-section of the Southern inclined conveyor shaft

- Рис. 6 Готовая выработка

- Fig. 6 Completed mine support

Список литературы

1. Тациенко В.П., Гоголин В.А., Ермакова И.А., Лесин Ю.В., Лисковец А.С. Постановка задачи расчета крепи с тампонажем закрепного пространства. Вестник Кузбасского государственного технического университета. 2019;(3):68–74. DOI: 10.26730/19994125-2019-3-68-74.

2. Маттен В., Зеегер И., Цильэссен X. Заполнение закрепного пространства штреков природным ангидритом. Глюкауф. 1980;(14):15–20.

3. Тациенко В.П., Гоголин В.А., Ермакова И.А., Лесин Ю.В., Лисковец А.С. Расчет крепи с учетом тампонажа закрепного пространства. Вестник Кузбасского государственного технического университета. 2019;(3):75–81. DOI: 10.26730/1999-4125-2019-3-75-81.

4. Тациенко В.П., Лисковец А.С., Саблин М.В. Увеличение несущей способности рамной крепи путем полного заполнения закрепного пространства тампонажным материалом. Вестник Кузбасского государственного технического университета. 2018;(2):45–52. DOI: 10.26730/1999-4125-2018-2-45-52.