Комплексный подход к удаленному мониторингу технического состояния и режимов эксплуатации карьерного автосамосвала

- А.Ф. Клебанов1, Д.Н. Сиземов2, М.В. Кадочников3

1 ГК «Цифра», г. Москва, Российская Федерация

2 АО «СУЭК», г. Москва, Российская Федерация

3 АО «ВИСТ Групп», г. Москва, Российская Федерация

Горная Промышленность №2 / 2020 стр. 75-81

![]() Резюме: В статье рассмотрены вопросы построения системы удаленного мониторинга технического состояния узлов и агрегатов карьерного автосамосвала, а также режимов его эксплуатации. Рассмотрен перечень диагностических параметров критически важных агрегатов: двигателя, тягового электропривода и гидравлической системы. К эксплуатационным параметрам, существенно влияющим на эффективность, безопасность работы и техническое состояние автосамосвала, отнесены загрузка и скорость передвижения, расход топлива, качество вождения, состояние подвески, рамы и технологических дорог. Приведены алгоритмы, обеспечивающие контроль за режимами эксплуатации автосамосвала по косвенным показателям: значению давления масло-воздушной смеси в цилиндрах подвесок, скорости движения и показаниям инклинометра. Показаны преимущества организации технического обслуживания и ремонтов по фактическому состоянию автосамосвала в сравнении с традиционной системой планово-предупредительных ремонтов завода-изготовителя карьерной техники. На примере угольных разрезов АО «СУЭК» подробно рассмотрены вопросы организации эффективного внедрения системы диагностического мониторинга в условиях горного предприятия, без решения которых цели автоматизации не могут быть достигнуты.

Резюме: В статье рассмотрены вопросы построения системы удаленного мониторинга технического состояния узлов и агрегатов карьерного автосамосвала, а также режимов его эксплуатации. Рассмотрен перечень диагностических параметров критически важных агрегатов: двигателя, тягового электропривода и гидравлической системы. К эксплуатационным параметрам, существенно влияющим на эффективность, безопасность работы и техническое состояние автосамосвала, отнесены загрузка и скорость передвижения, расход топлива, качество вождения, состояние подвески, рамы и технологических дорог. Приведены алгоритмы, обеспечивающие контроль за режимами эксплуатации автосамосвала по косвенным показателям: значению давления масло-воздушной смеси в цилиндрах подвесок, скорости движения и показаниям инклинометра. Показаны преимущества организации технического обслуживания и ремонтов по фактическому состоянию автосамосвала в сравнении с традиционной системой планово-предупредительных ремонтов завода-изготовителя карьерной техники. На примере угольных разрезов АО «СУЭК» подробно рассмотрены вопросы организации эффективного внедрения системы диагностического мониторинга в условиях горного предприятия, без решения которых цели автоматизации не могут быть достигнуты.

Ключевые слова: карьерный автосамосвал, диагностика, оперативный контроль, мониторинг, техническое обслуживание, контроль параметров, качество эксплуатации, эффективность предприятия

Для цитирования: Клебанов А.Ф., Сиземов Д.Н., Кадочников М.В. О Комплексный подход к удаленному мониторингу технического состояния и режимов эксплуатации карьерного автосамосвала. Горная промышленность. 2020;(2):75-81. DOI: 10.30686/1609-9192-2020-2-75-81.

Информация о статье

Поступила в редакцию: 15.04.2020

Поступила после рецензирования: 22.04.2020

Принята к публикации: 29.04.2020

Информация об авторах

Клебанов Алексей Феликсович – кандидат технических наук, директор по науке, ГК «Цифра», г. Москва, Российская Федерация, e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript..

Сиземов Дмитрий Николаевич – кандидат технических наук, заместитель директора по информационным технологиям, АО «СУЭК», г. Москва, Российская Федерация.

Кадочников Михаил Владимирович – кандидат технических наук, руководитель проекта, АО «ВИСТ Групп», г. Москва, Российская Федерация.

Введение

Информация о состоянии бортовых узлов, агрегатов и режимах эксплуатации горной техники имеет большое значение для оперативного предотвращения аварийных ситуаций, поломок, неисправностей и поддержания горнотранспортного оборудования в постоянной технической готовности. Передача этой информации, собранной на бортовом компьютере, в диспетчерский центр горнодобывающего предприятия по беспроводной сети передачи данных в общем потоке телеметрической и навигационной информации составляет основу для построения автоматизированных систем управления горнотранспортными комплексами (АСУ ГТК) [1]. Комплексный характер такой информации позволяет современным АСУ ГТК не только осуществлять оперативное диспетчерское управление парком горной техники и оптимизировать горные работы в карьере [2], но и проводить техническое обслуживание и ремонты горной техники (ТОиР) по фактическому состоянию. В отличие от традиционной системы планово-предупредительных ремонтов (ППР) по регламенту завода-изготовителя, ремонты по фактическому состоянию могут существенно сократить общее время на обслуживание и ремонт горной техники в период ее эксплуатации, так как в реальных условиях не существует строгой взаимосвязи между сроком службы и техническим состоянием узлов и агрегатов. Проведение ТОиР по фактическому состоянию, основанное на удаленном мониторинге технических параметров и режимов эксплуатации горной техники, имеет ряд существенных преимуществ:

- предприятие располагает объективными данными о техническом состоянии техники;

- минимизируются необоснованные вмешательства в работу механизмов;

- прогнозируются необходимые сроки и объемы ремонтных и наладочных работ;

- появляется возможность анализа текущего состояния оборудования с учетом его реального износа;

- проводятся только действительно необходимые ремонты, исключаются ремонты фактически исправного оборудования;

- обеспечивается хранение на складах необходимых запасных частей без накопления излишков, как следствия плановой закупки без учета реальных потребностей.

Накопленная в базе данных информация о диагностических параметрах и режимах эксплуатации горной техники, а также о взаимосвязях между поломками узлов и агрегатов и предшествующими отклонениям отдельных контролируемых параметров в дальнейшем позволит разработать цифровые двойники горной техники и перейти к предиктивному техническому и сервисному обслуживанию на базе прогнозных моделей.

Программно-аппаратный комплекс VG Diagnostic: общие характерастики

Программно-аппаратный комплекс VG Diagnostic – функциональный модуль АСУ ГТК «КАРЬЕР» компании АО «ВИСТ Групп» (входит в ГК «Цифра»), позволяет проводить комплексный анализ условий эксплуатации горной техники, своевременно выявлять отклонения и нарушения работы узлов и агрегатов карьерного автосамосвала (рис. 1).

- Рис. 1 Общая структура системы VG Diagnostic

- Fig. 1 General Architecture of VG Diagnostic System

В общем случае VG Diagnostic позволяет контролировать параметры следующих узлов и агрегатов карьерного автосамосвала «БелАЗ»:

- двигатель внутреннего сгорания (ДВС);

- система управления тяговыми электроприводами (СУТЭП);

- гидравлическая система;

- система контроля загрузки и топлива (СКЗиТ).

Общий перечень параметров ДВС:

- актуальная скорость работы двигателя;

- актуальный момент вращения;

- атмосферное давление;

- давление впрыска инжектора;

- давление впускного коллектора;

- давление масла в двигателе;

- давление охлаждающей жидкости;

- индикатор давления картерных газов;

- индикатор низкого уровня масла;

- нагрузка на двигатель;

- нажатие педали акселератора;

- напряжение батареи;

- переключатель регулятора PTO;

- расход топлива;

- скорость набора мощности;

- температура впускного коллектора;

- температура ОЖ ДВС;

- температура топлива;

- требуемый водителем момент вращения;

- удаленное нажатие педали акселератора.

Общий перечень параметров СУТЭП:

- напряжение на силовых выпрямителях и тормозных резисторах;

- ток силовой цепи;

- напряжение на якорных обмотках двигателя;

- напряжение замыкания на корпус;

- мощность на выпрямителях;

- угол нажатия педали торможения;

- частота вращения колес;

- скорость движения самосвала;

- частота оборотов двигателя;

- ток ослабления поля;

- сопротивление терморезисторов;

- коды аварийных сообщений;

- сигнал на включение контакторов;

- обратная связь контакторов;

- состояние контроллера хода и торможения;

- состояние сигнала ограничения скорости;

- состояние сигнала включения защиты;

- состояние переключателя направления движения;

- состояние сигнала формирования режима выбега;

- состояние сигнала формирования режима независимого возбуждения;

- состояние сигнала ослабления поля;

- второе положение контроллера хода;

- температура подшипников двигателей и генератора.

Общий перечень параметров гидравлической системы:

- аварийный уровень масла в баке гидросистемы;

- аварийная температура масла в баке гидросистемы;

- аварийное давление в рулевом управлении;

- засорение фильтров рулевого управления;

- аварийное давление в переднем тормозном контуре;

- аварийное давление в заднем тормозном контуре;

- засорение масляных фильтров гидросистемы;

- давление масла в рулевом управлении;

- температура масла в гидросистеме;

- движение с поднятой платформой;

- движение с включенным стояночным тормозом.

Общий перечень параметров СКЗиТ:

- динамический вес перевозимого груза;

- уровень топлива в баке;

- величина уклонов (продольного и поперечного);

- давление в цилиндрах подвесок;

- состояние подключаемых аналоговых и цифровых датчиков;

- подъем платформы;

- состояние ручного тормоза;

- направление движения самосвала;

- данные по рейсам и сменам;

- давление и температура в шинах (при подключении системы контроля давления в шинах СКДШ);

- состояние подвески и рамы;

- качество вождения;

- состояние технологических дорог.

Система контроля загрузки и топлива

Указанные параметры системы СКЗиТ (поставляется АО «ВИСТ Групп» на завод «БелАЗ» и штатно устанавливается на все автосамосвалы грузоподъемностью больше 55 т) можно отнести к эксплуатационным параметрам карьерного автосамосвала. Такие параметры, как «состояние подвесок и рамы», «качество вождения» и «качество технологических дорог», определяются в результате работы дополнительных программных подсистем СКЗиТ, разработанных компанией АО «ВИСТ Групп» в 2019 г. Разработка этих подсистем, существенно расширяющих функциональные возможности системы контроля загрузки и топлива (СКЗиТ), не потребовала изменения аппаратной и конструктивной компоновки системы. Алгоритмы основываются на показаниях давления в цилиндрах подвесок, скорости движения автосамосвала, его загрузки, показаниях инклинометра и акселерометра. Рассмотрим подробнее алгоритмы работы этих подсистем, иллюстрирующих возможности комплексного подхода к определению различных эксплуатационных параметров, которые могут косвенно отражать показатели технического состояния, производительности и безопасности работы карьерного автосамосвала.

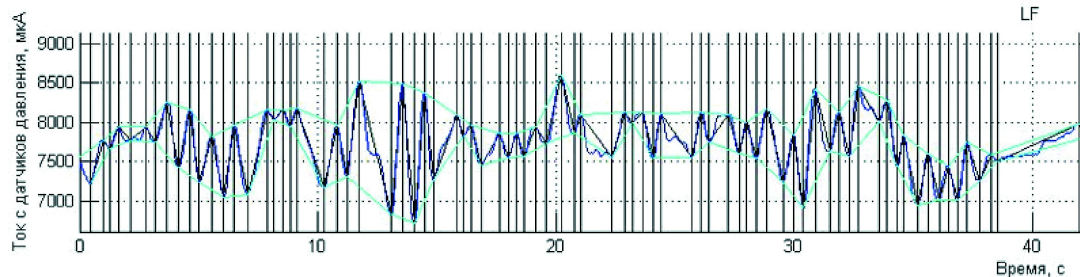

Работа подсистемы контроля воздействий на подвески базируется на показаниях датчиков давления в цилиндрах подвесок. Анализ осуществляется по трем критериям: пиковому значению воздействия, амплитуде воздействия и углу касательной к графику пикового воздействия (рис. 2).

- Рис. 2 График изменения давления в цилиндре подвески

- Fig. 2 Time Chart of Pressure Changes in Suspension Cylinder

Каждый из указанных параметров описывает отдельные аспекты физического процесса колебания подвесок. Так, пиковое значение воздействия на подвеску позволяет оценить давление масло-воздушной смеси на цилиндр и его нахождение в заданных производителем допустимых пределах вне зависимости от загрузки автосамосвала, а также помогает определить причину возникновения пикового возмущения (неровность дороги или нарушение условий эксплуатации самосвала). Величина амплитуды позволяет производить анализ изменения давления масло-воздушной смеси с учетом загрузки. Угол касательной является важным показателем, позволяющим дать оценку скорости нарастания воздействия на цилиндр подвески: резкий скачок давления оказывает более разрушительное воздействие.

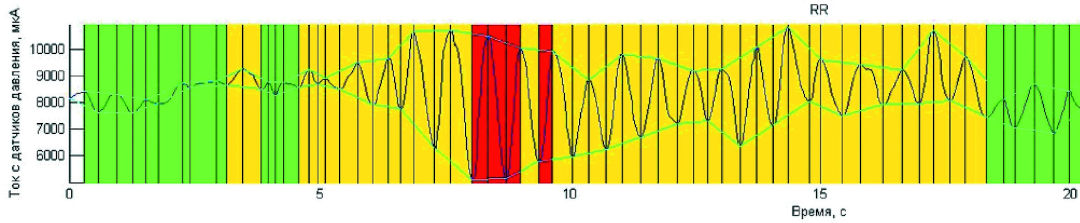

- Рис. 3 Анализ колебаний в цилиндре подвески

- Fig. 3 Analysis of Oscillations in Suspension Cylinder

Таким образом, в ходе движения самосвала алгоритм анализирует изменение давления в подвесках и оценивает, насколько серьезным было то или иное воздействие на цилиндры. По силе воздействия колебания условно делятся на допустимые, повышенные и критические (рис. 3). Исходя из анализа получаемых данных можно сделать выводы о текущем состоянии подвесок для принятия решения о дальнейшей эксплуатации самосвала:

- плановая работа;

- некритическое отклонение от нормы, требуется проведение техобслуживания после окончания смены либо в соответствии с регламентом, если ближайший осмотр должен быть в скором времени;

- требуется срочная остановка самосвала, осмотр и предупредительный ремонт.

Накопление и анализ данных по воздействиям на подвески за определенный промежуток времени (рейс, смена, календарный месяц), реализованные в СКЗиТ, позволяют оценить текущее состояние подвесок самосвала и необходимость проведения своевременного их технического осмотра.

Контроль воздействий на раму осуществляется на основе предположения о том, что воздействия на подвески, приводящие к изменениям в них давления, также приводят к повышению нагрузки на раму, вызывая ее деформацию в различных направлениях.

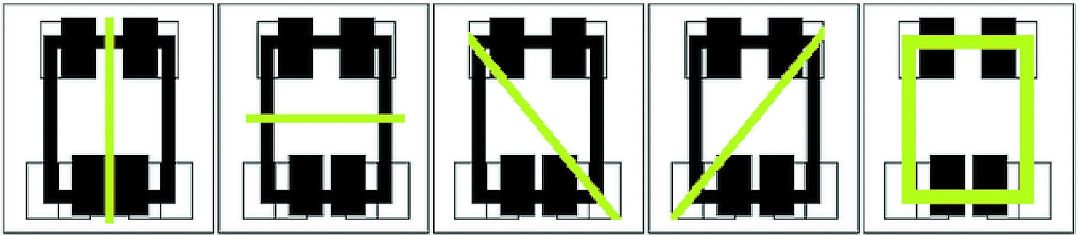

- Рис. 4 Иллюстрация воздействий, оказываемых на раму

- Fig. 4 Illustration of Frame Impacts

В общем оцениваются следующие типы деформации рамы (рис. 4):

- изгиб в продольном направлении;

- изгиб в поперечном направлении;

- диагональные скручивания (в двух направлениях);

- общее воздействие нагрузок, потенциально приводящих к излому рамы между передней и задней подвеской.

Алгоритм, анализирующий деформацию рамы, оценивает колебания, возникающие в раме автосамосвала, и накапливает статистику ее эксплуатации, что дает возможность наблюдать за ее состоянием, избегая случаев необратимой деформации.

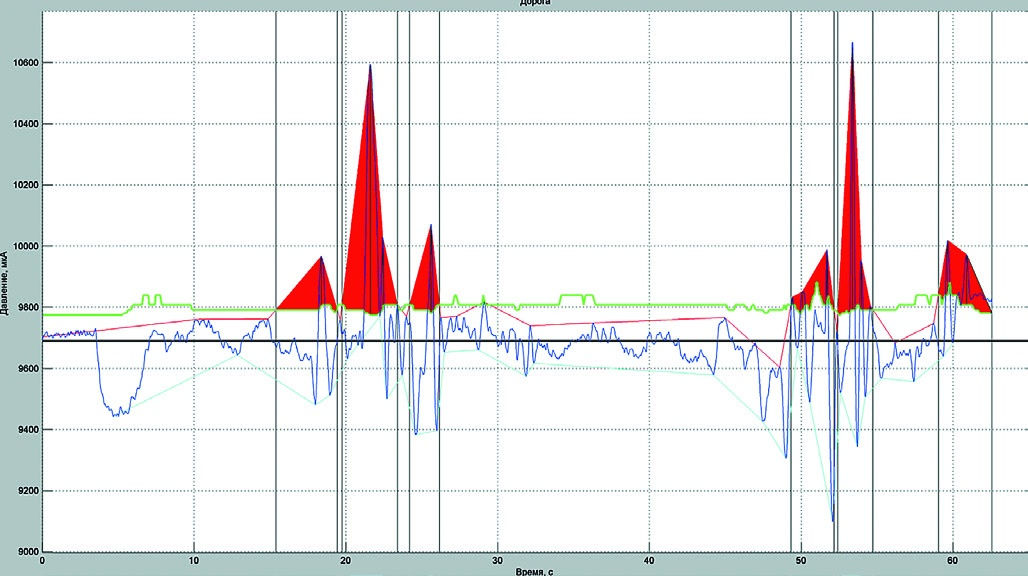

- Рис. 5 Колебания давления в подвесках, вызванные неровностью дороги

- Fig. 5 Fluctuations in Suspension Pressure Caused by Rough Ground Conditions

Контроль качества дорог и вождения осуществляется как косвенная оценка воздействий на цилиндры подвесок с учетом скорости движения автосамосвала, углов продольного и поперечного наклона, а также массы перевозимого груза (рис. 5). Алгоритм подсистемы оценки качества вождения рассчитывает допустимые параметры движения транспортного средства и в случае превышения этих значений определяет причину их возникновения. Ответственность водителя к созданию повышенных воздействий на подвески выявляется исходя из установленных скоростных нормативов, что дает возможность руководству предприятия повысить ресурс самосвала (и безопасность работы) организационными мероприятиями. В случае отсутствия превышений скоростных режимов со стороны водителей делается вывод о необходимости проведения ремонтно-восстановительных работ на участках дороги, неровности которой приводят к созданию повышенных воздействий на цилиндры подвесок автосамосвалов.

Таким образом, современная модификация системы СКЗиТ позволяет помимо контроля загрузки и расхода топлива контролировать и другие важнейшие факторы эффективности и безопасности работы автосамосвала в процессе его эксплуатации.

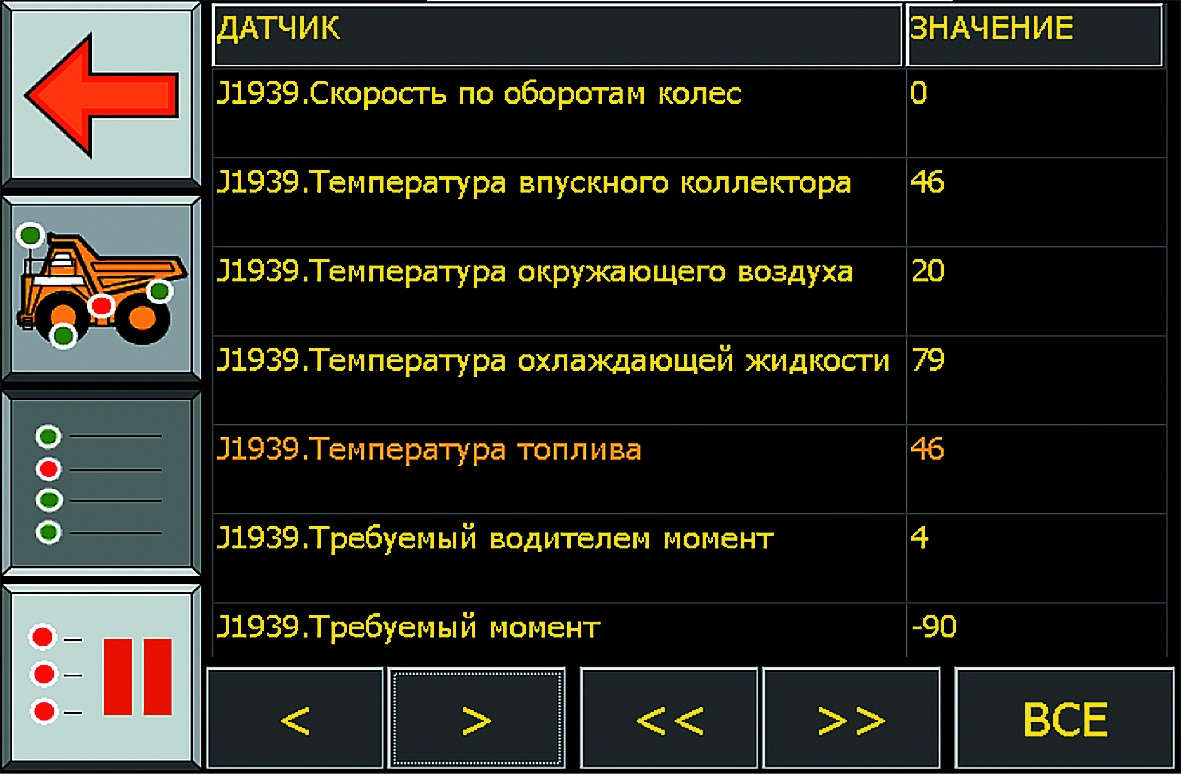

Помимо указанных выше диагностических и эксплуатационных параметров, в диспетчерский центр передается информация об ошибках и выходе параметров за допустимые границы. Все данные передаются на удаленный сервер, а также отображаются на интеллектуальной панели (ИП-01) в кабине водителя (рис. 6).

- Рис. 6 Пример отображения информации на ИП-01

- Fig. 6 Example of Information Displayed on IP-01 Smart Panel

Планово-предупредительное проведение технического обслуживания и ремонта

Применение программно-аппаратного модуля VG Diagnostic допускает сохранение планово-предупредительного проведения ТОиР в соответствии с регламентом завода-изготовителя, но позволяет при этом обеспечить накопление информации, которая впоследствии может быть использована для построения предиктивных моделей и применения технологий прогнозной аналитики для организации ремонтных работ и закупки запасных частей. Применение модуля как самостоятельной системы или в составе АСУ ГТК «КАРЬЕР» может существенно повысить экономическую эффективность эксплуатации самосвалов за счет увеличения срока службы отдельных узлов и агрегатов, а также обеспечения наличия запасных частей в соответствии с реальным техническим состоянием парка горной техники.

Однако опыт применения программно-аппаратного комплекса VG Diagnostic в составе АСУ ГТК «КАРЬЕР» на Восточно-Бейском и Тугнуйском угольных разрезах (АО «СУЭК») показал, что даже при полной аппаратной и программной работоспособности системы решение поставленных перед системой задач невозможно без организации эффективного внедрения, которое, помимо обучения персонала работе с системой и разработки должностных инструкций, должно изменять целевой производственный процесс.

Остановимся более подробно на традиционном способе проведения планово-предупредительных ремонтов, который применяется на большинстве горных предприятий. В отсутствии систем удаленного мониторинга диагностических параметров и режимов эксплуатации карьерного автосамосвала процесс контроля технического состояния горнотранспортного оборудования сводится, как правило, к ежесменному осмотру машины дежурным механиком или более тщательным, но редким обследованиям – при техническом обслуживании и ремонте.

Ежесменный технический осмотр позволяет обнаружить внешние признаки неисправностей – течи, гари, механические повреждения. Между тем, до явного развития дефекта при работе в отклонении от заданных производителем режимов подавляющая масса признаков незаметна внешне и может быть зафиксирована только по замеру рабочих параметров.

Осмотр узлов машины в разборе при обслуживании и ремонтах зачастую оказывается наиболее эффективным средством обнаружения дефектов, однако интервал проведения таких мероприятий не позволят оперативно реагировать и предотвращать работу в нештатных режимах.

То же относится к штатным средствам автоматизации, поставляемым производителем техники – в большинстве они предназначены для применения офлайн, т.е. позволяют лишь констатировать дефект и степень его развития с задержкой во времени.

Таким образом, в традиционных подходах к контролю технического состояния и проведению плановых ремонтов имеются резервы исключения нештатных режимов работы машин, обусловленных зарождением дефектов, при которых выработка ресурса ускоряется и становится неоптимальной, что снижает экономическую и инвестиционную эффективность производства.

Система дистанционной диагностики

Применение системы дистанционной диагностики ориентировано на раннее реагирование на отклонения от штатных режимов работы, их предотвращение и тем самым – сохранение ходимости и производительности машин, заявленных производителем. Опыт применения программно-аппаратного комплекса VG Diagnostic в составе АСУ ГТК «КАРЬЕР» на угольных предприятиях АО «СУЭК» позволил сформулировать некоторые общие принципы и требования к процессу эффективного внедрения подобного класса систем на горных предприятиях.

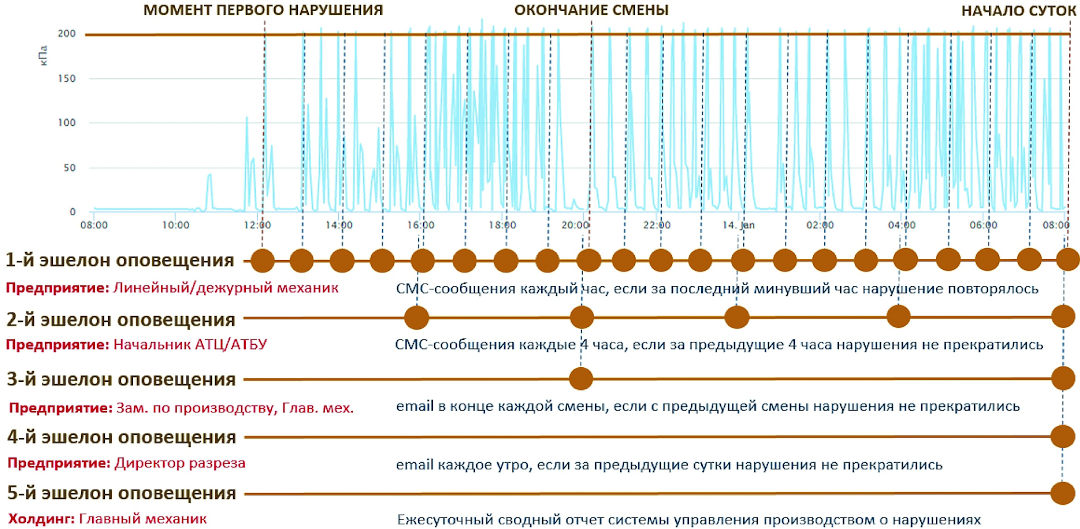

Прежде всего внедрение на предприятии централизованной системы оперативного контроля технического состояния формирует новые диспетчерские функции энергомеханических подразделений. На предприятии должна быть определена должностная роль по контролю событий системы (обнаружение нештатных технических состояний горной техники) и обеспечению реакции на них – остановка работы, назначение осмотра конкретных узлов и подсистем согласно сообщениям системы, а также внеочередных сервисных мероприятий и т.д. При таких организационных изменениях неизбежны сложности с оперативной реакцией: традиционно предприятия выделяют регламентные окна для ремонтных и сервисных мероприятий, вне которых остановка работы техники возможна только при отказе. Таким образом, причастные руководящие службы и подразделения с момента вышеназванных нововведений должны обеспечить работу энергомеханического диспетчера и отработку его предписаний: линейные и сменные руководители – контроль оперативности, верхнеуровневое руководство – контроль непрерывности. При внедрении системы, специалистами компании СУЭК определено 5 эшелонов оповещения (рис. 7): для линейного персонала и руководства, верхнего руководства предприятий, а также курирующих холдинговых структур.

- Рис. 7 Порядок оповещения о нарушениях штатного технического состояния

- Fig. 7 Procedure for Notification of Changes in Standard Technical Condition

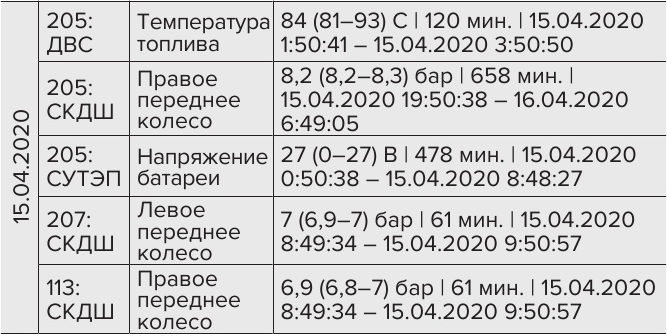

Автоматическая рассылка сообщений системы в первую очередь ориентирована на линейный персонал и руководство. Каждый случай нарушения штатного технического состояния на каждой единице техники доводится до дежурного механика через СМС. Формат сообщения включает идентификацию конкретной машины, проблемный параметр, диапазон колебаний его значения за пределами штатной нормы и суммарное время нештатной работы (рис. 8). При сохранении нештатного значения по такому параметру в течение каждого последующего часа СМС повторяется.

- Рис. 8 Формат оповещения системы: ДВС – события двигателя, СУТЭП – тяговые приводы, СКДШ – шины

- Fig. 8 System alert format: DVS – engine events, SUTEP – traction drive, SKDSh – tyres

Начальник автоколонны оповещается в том же виде по всем актуальным нарушениям по парку каждые 4 часа.

Главный механик предприятия и заместитель директора по производству раз в смену получают сообщение электронной почты того же формата с итогами по смене. Директору предприятия итог направляется ежесуточно. Наконец, средствами интеграции с системой управления производством ответственным руководителям холдинга доступен отчет о нарушениях – суточный или за произвольный период.

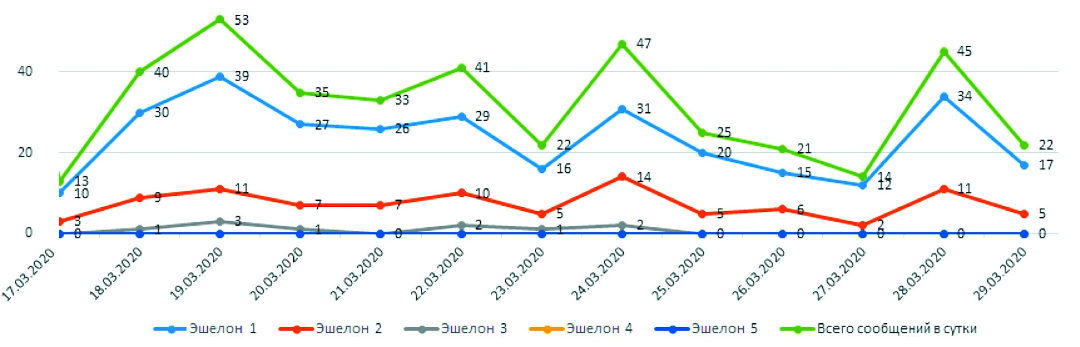

По результатам внедрения системы мониторинга и оповещения с вышеописанным подходом порядка 78% сообщений по ее событиям приходится на дежурного механика и еще порядка 20% – на начальника автоколонны. Таким образом, руководство предприятия получает уведомления только по единичным случаям, требующим отдельного внимания. При действующем парке в 16 автосамосвалов суточный объем рассылки находится в пределах 45–55 сообщений (рис. 9).

- Рис. 9 Статистика рассылки оповещения по событиям системы

- Fig. 9 Statistics on Sent Event-Based System Alerts

Интеграция системы диагностики с системой контроля давления в шинах также позволяет повысить ходимость шин в обсуждаемой в данной статье парадигме. В штатных средствах контроля индикация текущего давления в шинах доступна только водителю самосвала, а загрузка самосвала измеряется скорее для целей учета. Таким образом, эти два параметра, непосредственно определяющих ходимость шин, обычно находятся вне оперативного контроля. На предприятиях СУЭК организована роль шинного инженера, ответственного в т.ч. за ходимость шин, и контроль за состоянием шин через систему диагностики в ближайшее время станет эффективным инструментом для таких специалистов.

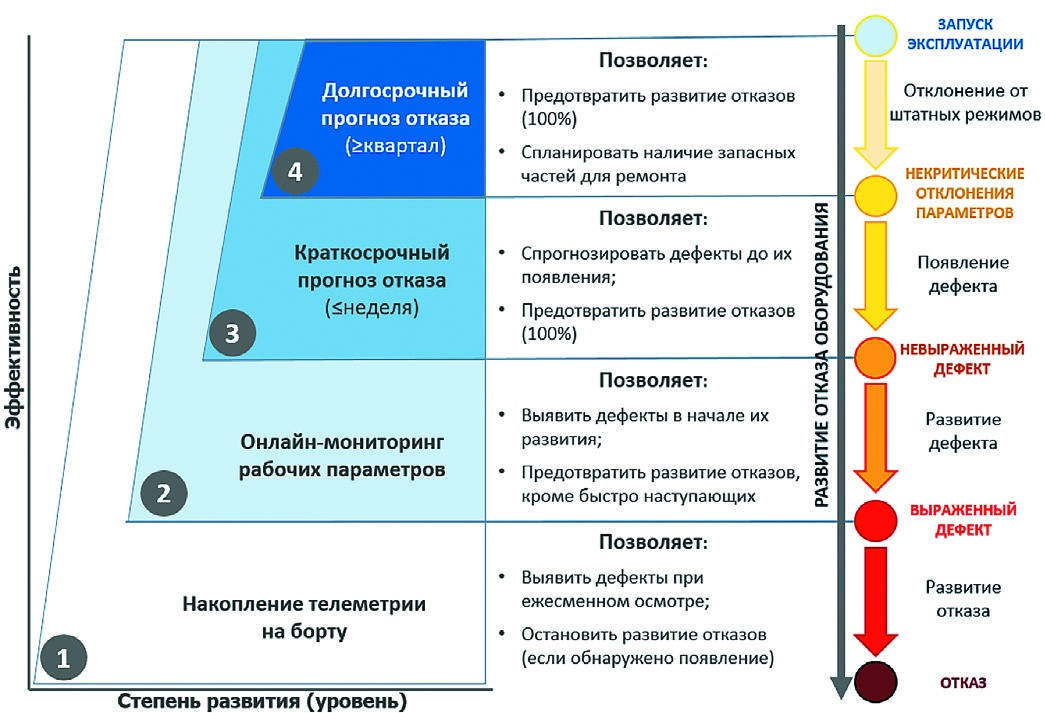

В настоящее время помимо удаленного мониторинга параметров технического состояния в компании АО «СУЭК» рассматриваются возможности планировать реакцию на отказы техники на основании прогноза (предиктивное планирование) (рис. 10). В основе этого решения лежат математические модели низкоуровневых процессов в исполнительных органах машин, позволяющие учитывать малейшие устойчивые изменения в рабочих параметрах и экстраполировать их на сокращение межремонтных интервалов. Такой инструмент расширяет возможности эксплуатации на отказ без риска сверхнормативных простоев. Наиболее распространенные успешные случаи внедрения предиктивного планирования относятся к электрогенераторам и тяговым приводам.

- Рис. 10 Средства автоматизированного технического состояния техники

- Fig. 10 Means for Automated Control of Equipment Health

Например, для прогнозирования работы ДВС карьерного самосвала предварительные обследования показывают необходимость значительно расширять базовый набор измерений, предлагаемых производителем в составе машин.

Во-первых, это определенно потребует значительных по отношению к стоимости ДВС затрат на дооснащение и последующее обслуживание. Во-вторых, оснащение карьерной техники нештатными средствами измерения и контроля само по себе требует отладки и в общем случае удается не с первой попытки. Вместе с тем невозможно гарантировать эффективность этой меры: прежде выглядит целесообразным оценить, какую часть резерва эффективности позволит извлечь оперативный мониторинг, а какая – дополнительно будет достигнута с помощью прогнозирования (и необходимых для этого аппаратных дополнений).

Заключение

Для компании СУЭК в числе усовершенствований в области ремонтов и технического обслуживания в ближайшей стратегической перспективе будет реализован автоматический поузловой учет наработки и удаленный онлайн мониторинг технического состояния, начиная с парка карьерных самосвалов.

В дополнение к уже имеющимся на борту самосвала датчикам и системам контроля в перспективе представляется целесообразной реализация системы вибродиагностики, обеспечивающая возможность выявления скрытых дефектов подвижных агрегатов на ранних стадиях. Внедрение подобной системы потребует глубокого изучения вопроса и проведения инженерных исследований с целью выявления оптимальных точек крепления вибродатчиков, а также поиска оптимальных алгоритмов анализа поступающих от них данных.

Описанный в статье комплексный подход к удаленному мониторингу технического состояния и режимов эксплуатации горной техники на примере карьерного автосамосвала «БелАЗ» может служить в перспективе основой для построения не только предиктивных технологий ТОиР, но и многофункциональных систем безопасности открытых горных работ (МФСБ ОГР), а также систем самодиагностики роботизированных карьерных автосамосвалов и другой горной техники. Работы в этом направлении проводятся компанией «ВИСТ Групп» и ОАО «БелАЗ» при поддержке АО «СУЭК».

Список литературы

1. Трубецкой К.Н., Кулешов А.А., Клебанов А.Ф., Владимиров Д.Я. Современные системы управления горнотранспортными комплексами. СПб.: Наука; 2007.

2. Клебанов А.Ф. Информационные системы горного производства и основные направления развития автоматизации открытых горных работ. Горная промышленность. 2015;(2):93.