Перспективы увеличения минеральной базы цветной металлургии

- А.В. Титова1, В.И. Голик2

1 Государственный геологический музей им. В.И. Вернадского Российской академии наук, г. Москва, Российская Федерация

2 Северо-Кавказский государственный технологический университет, г. Владикавказ, Российская Федерация

Горная Промышленность №1 / 2021 стр. 61-68

![]() Резюме: Актуальность исследований по модернизации технологий добычи металлов объясняется снижением уровня обеспеченности минеральными ресурсами из-за несоответствия традиционных технологий разработки условиям рынка. Традиционные технологии переработки руд характеризуются накоплением хвостов переработки. Не развивается безотходная утилизация отходов первичной переработки, которые нередко используют без извлечения из них металлов до норм санитарных требований. Острые кризисные экологические проблемы усугубляются в первую очередь отсутствием рычагов централизованного учета и регулирования накопившихся отходов. Целью исследования является разработка новых технологий с оптимизацией по критерию полноты использования некондиционного сырья в виде отходов первичной переработки руд. Эффективность технологий с выщелачиванием доказывается комплексным методом, включающим в себя эксперименты и расчеты с сопоставлением показателей вариантов переработки по критерию извлечения металлов методом Венкена-Бокса и интерпретацией результатов в форме логарифмической или полиномиальной интерполяции. Получены количественные значения и выполнены графики зависимости извлечения металла от участвующих факторов, которые позволяют характеризовать процессы выщелачивания в дезинтеграторе полиметаллов и железистых кварцитов. Доказано, что при механохимической обработке извлечение металлов превышает извлечение при переработке отходов традиционными технологиями (до 45%) с обеспечением безопасного по санитарным требованиям уровня. Определено, что активация в дезинтеграторе в процессе выщелачивания металлов повышает прочность бетонных смесей на основе вторичных хвостов, как в качестве заполнителя, так и в качестве вяжущего. Сделан вывод, что активация процессов выщелачивания в дезинтеграторе обеспечивает извлечение из хвостов обогащения от 50 до 80% недоступных для традиционной технологии металлов. Освоение техногенных месторождений инновационными технологиями с выщелачиванием металлов является реальным шагом по пути расширения минерально-сырьевой базы металлургии и улучшения экологической обстановки в горнодобывающих регионах. В отличие от родственных по тематике и целевому назначению технологий рассматриваемая технология позволяет осуществить безотходную переработку руд без образования новых хвостов.

Резюме: Актуальность исследований по модернизации технологий добычи металлов объясняется снижением уровня обеспеченности минеральными ресурсами из-за несоответствия традиционных технологий разработки условиям рынка. Традиционные технологии переработки руд характеризуются накоплением хвостов переработки. Не развивается безотходная утилизация отходов первичной переработки, которые нередко используют без извлечения из них металлов до норм санитарных требований. Острые кризисные экологические проблемы усугубляются в первую очередь отсутствием рычагов централизованного учета и регулирования накопившихся отходов. Целью исследования является разработка новых технологий с оптимизацией по критерию полноты использования некондиционного сырья в виде отходов первичной переработки руд. Эффективность технологий с выщелачиванием доказывается комплексным методом, включающим в себя эксперименты и расчеты с сопоставлением показателей вариантов переработки по критерию извлечения металлов методом Венкена-Бокса и интерпретацией результатов в форме логарифмической или полиномиальной интерполяции. Получены количественные значения и выполнены графики зависимости извлечения металла от участвующих факторов, которые позволяют характеризовать процессы выщелачивания в дезинтеграторе полиметаллов и железистых кварцитов. Доказано, что при механохимической обработке извлечение металлов превышает извлечение при переработке отходов традиционными технологиями (до 45%) с обеспечением безопасного по санитарным требованиям уровня. Определено, что активация в дезинтеграторе в процессе выщелачивания металлов повышает прочность бетонных смесей на основе вторичных хвостов, как в качестве заполнителя, так и в качестве вяжущего. Сделан вывод, что активация процессов выщелачивания в дезинтеграторе обеспечивает извлечение из хвостов обогащения от 50 до 80% недоступных для традиционной технологии металлов. Освоение техногенных месторождений инновационными технологиями с выщелачиванием металлов является реальным шагом по пути расширения минерально-сырьевой базы металлургии и улучшения экологической обстановки в горнодобывающих регионах. В отличие от родственных по тематике и целевому назначению технологий рассматриваемая технология позволяет осуществить безотходную переработку руд без образования новых хвостов.

Ключевые слова: минерально-сырьевая база, отходы обогащения, руда, выщелачивание, дезинтегратор, механохимическая обработка, извлечение металлов, прочность бетона, безотходная переработка

Для цитирования: Титова А.В., Голик В.И. Перспективы увеличения минеральной базы цветной металлургии. Горная промышленность. 2021;(1):61–68. DOI: 10.30686/1609-9192-2021-1-61-68.

Информация о статье

Поступила в редакцию: 12.01.2021

Поступила после рецензирования: 19.01.2021

Принята к публикации: 08.02.2021

Информация об авторе

Титова Ася Владимировна – доктор технических наук, заместитель директора по развитию, Государственный геологический музей им. В.И. Вернадского Российской академии наук, г. Москва, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Голик Владимир Иванович – доктор технических наук, профессор кафедры горного дела, Северо-Кавказский государственный технологический университет, г. Владикавказ, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Введение

Россия занимает ведущие позиции по запасам основных видов полезных ископаемых, но качество ее запасов по ряду позиций ниже, чем в других странах. Ей принадлежит первое место в мире по запасам железных руд, но руд с содержанием железа 60% менее 9%, когда у Австралии, Бразилии и Китая их около двух третей. По меди богатые руды выработаны. Цинковые и свинцовые руды в разы уступают рудам Австралии и Канады, а по качеству бокситов – Австралии, Гвинее и Греции. Наши запасы оловянных руд в два-три раза уступают бразильским, индонезийским и малайзийским. Несмотря на обладание самыми большими запасами титановых руд, Россия титан импортирует. Содержание металла в наших вольфрамовых рудах в два с лишним раза ниже, чем в Китае, а в молибденовых – в три-четыре раза ниже, чем в США.

Если оперировать цифрами наших дней по добыче, можно привести следующие примеры. При добыче полезных ископаемых теряется около 12% угля, 3% меди и 4% железа. В общей структуре ресурсов и запасов золота России на долю техногенных объектов приходится около 7–12%. При этом себестоимость извлечения золота из техногенных месторождений иногда бывает ниже, чем при обогащении исходных руд и песков, поскольку из технологической цепочки исключаются дорогостоящие операции, связанные с добычей, дроблением и классификацией.

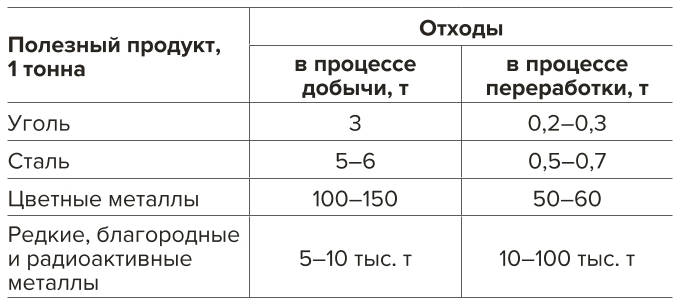

При добыче цветных и редких металлов удельные показатели образования отходов на единицу полезного продукта многократно возрастают. В частности, на 1 т цветных металлов образуется не менее 100–150 т отходов при добыче и более 50–60 т при переработке. На 1 т редких, благородных и радиоактивных металлов образуется до 5–10 тыс. т отходов в процессах добычи и от 10 до 100 тыс. т при переработке (табл. 1).

Таблица 1 Показатели образования отходов при добыче и переработке металлов

Table 1 Waste generation rates in metal mining and processing

Актуальность исследования путей модернизации технологий добычи металлов объясняется снижением уровня обеспеченности минеральными ресурсами из-за несоответствия традиционных технологий разработки условиям рынка и экологическим требованиям [1–3]. Так, реализуется стратегия ликвидации «бесперспективных» месторождений, например, угля в Донбассе, вольфрама, молибдена и полиметаллов на Северном Кавказе и др., хотя эффективность их может быть обеспечена использованием новых подходов к добыче и переработке сырья.

Слабыми темпами развивается эффективное направление – утилизация отходов первичной переработки, которые используют для строительных целей, повышая при этом опасность химического загрязнения экосистем [3–6]. Традиционные технологии добычи и переработки руд характеризуются потерей в недрах некондиционных запасов и накоплением хвостов переработки на земной поверхности. Редкие металлы и рассеянные элементы практически не добываются, а внутренний спрос на них удовлетворяется преимущественно импортной продукцией.

Одной из причин слабых темпов освоения металлической базы субъективного характера является увеличивающийся разрыв между возможностями добычи и переработки руд. Многие запасы не добываются из-за отсутствия рентабельных технологий извлечения металлов. В таких условиях возрастает актуальность разработки новых технологий извлечения металлов из ранее некондиционных для традиционных методов переработки руд [7–10].

Обладая крупнейшими запасами руд цветных металлов и добывая минерального сырья на сумму 5% от стоимости добываемого в мире, Россия не обеспечивает себе минерально-сырьевую национальную безопасность. Экспортируются не добываемые металлы, а полуфабрикаты – продукты переделов руд, в том числе свинца, вольфрама, цинка и других металлов.

Переработка некондиционных запасов неэффективна, в то время как совместная добыча и переработка балансовых и забалансовых металлических руд может быть рентабельной. Для извлечения металлов из таких запасов могут быть использованы новые технологии, в том числе подземного и кучного выщелачивания руд и хвостов переработки в активаторах [11–13].

Демографические процессы и научно-техническая революция увеличивают по-требность промышленности в металлах. Так, потребление цветных и легирующих металлов за минувшее столетие увеличилось в 5 раз.

Одной из причин слабых темпов освоения металлической базы является увеличивающийся разрыв между возможностями добычи и переработки руд. Многие руды не добываются из-за отсутствия технологий извлечения из них металлов.

Поэтому целью исследований последнего времени является разработка новых и совершенствование уже освоенных технологий с оптимизацией по критерию полноты использования ресурсов недр.

В основе хозяйственной деятельности человека лежит использование природных ресурсов. В России используетные теряются в виде отходов, загрязняя окружающую природную среду. Экономические и демографические изменения увеличивают номенклатуру и объем используемых материалов и побуждают реализовать направления утилизация отходов, большая часть которых может быть сырьем для изготовления товаров при извлечении из них металлов, в том числе дефицитных и ценных.

Обоснование новых способов утилизации некондиционного металлосодержащего сырья является одним из приоритетных направлений исследований, целью которых является создание технологических основ безотходного производства.

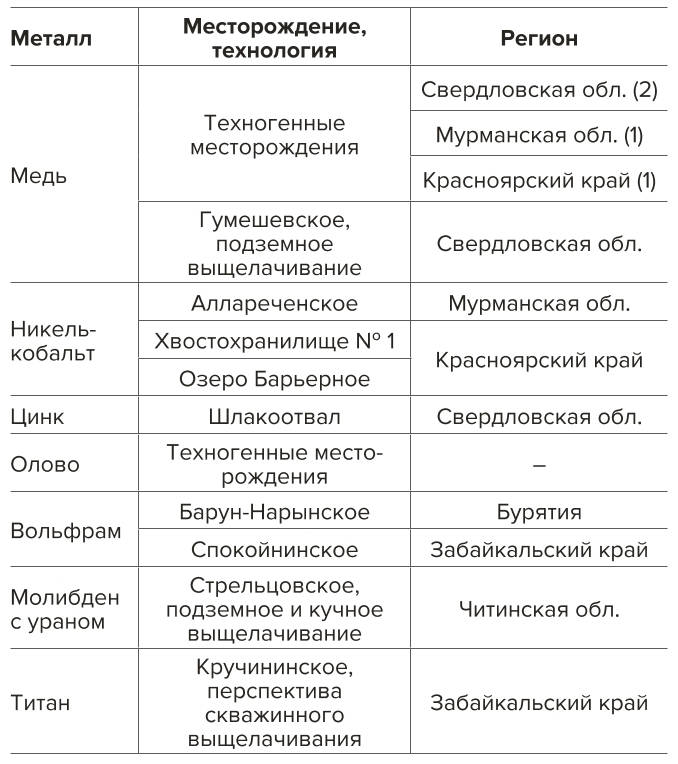

Оптимизация технологий добычи и обогащения руд цветных металлов базируется на системном анализе запасов месторождений с учетом их географического положения и динамики развития в сопоставлении с мировой конъюнктурой (табл. 2).

Таблица 2 Добыча цветных металлов в России

Table 2 Mining of non-ferrous metals in Russia

Целью исследований последнего времени является разработка новых и совершенствование освоенных технологий с оптимизацией по критерию полноты использования ресурсов извлеченного из недр некондиционного сырья в виде отходов первичной переработки руд.

Для решения проблем выщелачивания металлов может быть использован богатый опыт горнодобывающей отрасли атомной энергетики СССР, где эти технологии начаты освоением во второй половине прошлого века. В настоящее время Приаргунский горно-химический комбинат способами выщелачивания производит более 30% продукции.

Методы

Эффективность технологий с выщелачиванием доказывается комплексным методом, включающим в себя: натурные и лабораторные эксперименты, расчеты и полупромышленные эксперименты по отбойке и дроблению руд, по переводу металлов в раствор и извлечению их из раствора. Полученные результаты корректируются по данным отечественной и зарубежной практики. Исследования являются компонентом концепции повышения эффективности использования недр за счет вовлечения в производство некондиционных руд в недрах и хвостов первичной переработки.

Эффективность технологий доказывается сопоставлением показателей базового и нового вариантов переработки по критерию извлечения металлов.

Возможность использования хвостов обогащения в качестве сырья для изготовления твердеющих смесей оценена в ходе полнофакторных исследований по программам государственных грантов: государственный контракт № 02.740.11.0323 «Исследование и разработка инновационных технологий комбинированной механохимической активации извлечения металлов из некондиционного сырья» и государственный контракт № 14.740.11.0427 «Снижение риска и уменьшения последствий техногенных катастроф путем создания экологически безопасных технологий разработки техногенных месторождений с добычей из них полезных компонентов методами механохимической активации», а также в рамках федеральной целевой программы «Исследования и разработки по приоритетным направлениям развития научно-технологического комплекса России на 2007–2013 годы».

Проба отобрана в хранилище №4 Лебединского ГОК и исследована в лаборатории СКГМИ с использованием дезинтегратора DESI-11, изготовленного фирмой «Гефест». Показатели новой технологии сравнивали с показателями традиционной технологии методом Венкена-Бокса с интерпретацией результатов в форме логарифмической или полиномиальной интерполяции.

Активация хвостов обогащения осуществлялась различными способами:

– агитационное выщелачивание металлов в аппаратах – агитаторах или емкостях с перемешиванием выщелачиваемой массы;

– воздействие в дезинтеграторах на минералы высокой механической энергией на атомарном уровне до состояния, когда тонкодисперсная фракция изме¬няет активность минералов.

В ходе исследования параметров выщелачивания в каждом опыте использовали 50 г измельченных до крупности 2 мм хвостов, раствор смешивали с хвостами и выщелачиванию с постоянной для каждого способа скоростью вращения.

Исследованы варианты активации хвостов обогащения:

– агитационное выщелачивание;

– агитационное выщелачивание после механической активации;

– выщелачивание в дезинтеграторе;

– агитационное выщелачивание после выщелачивания в дезинтеграторе.

Независимые факторы, влияющие на извлечение металлов в продукционный раствор, варьировались на трех уровнях – минимальном, нулевом и максимальном:

– содержание серной кислоты, г/л: 2, 6,10;

– содержание хлорида натрия, г/л: 20, 90,160;

– отношение массы жидкого вещества к массе твердого, раз: 4, 7, 10,

– время выщелачивания, ч: 0,25; 0,625; 1;

– частота вращения роторов дезинтегратора, Гц: 50, 125, 200;

– количество опытов: 3, 5, 7.

Нелинейный регрессионный анализ полученных показателей осуществляли приведением уравнения к линейной форме. Алгоритм регрессионного анализа представлен в виде компьютерной программы на языке MATLAB. Коэффициент детерминации для зависимости извлечения железа R2 = 0,94.

Для анализа параметров активации минералов строили графики зависимости извлечения металла от каждого из предикторов.

Результаты

Извлечение железа в течение 1 часа составило, %: агитационное выщелачивание – 4,75, агитационное выщелачивание после механической активации в дезинтеграторе – 8,5, однократное выщелачивание в дезинтеграторе – 12,5. Содержание сопутствующих металлов во вторичных хвостах после однократного выщелачивания уменьшается, примерно, в 3–4 раза.

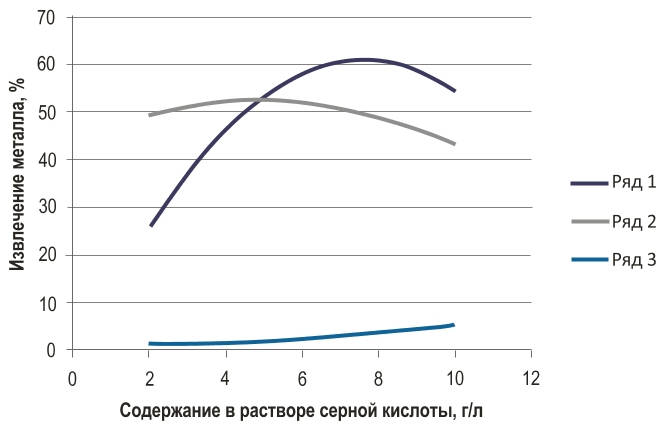

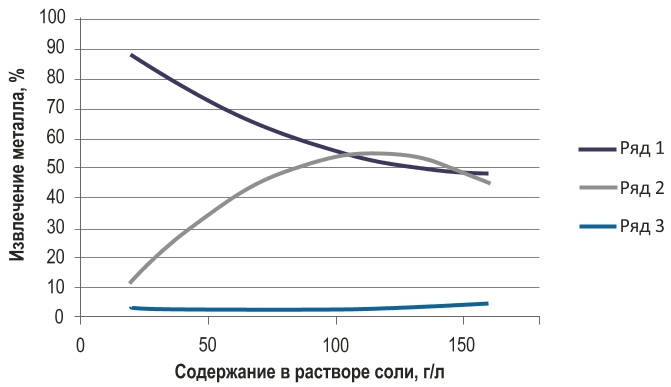

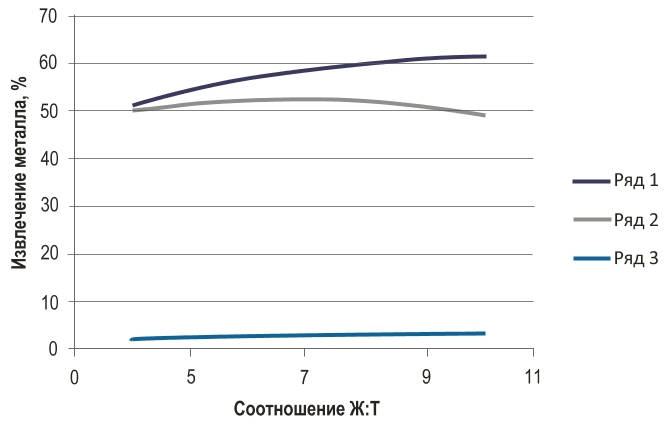

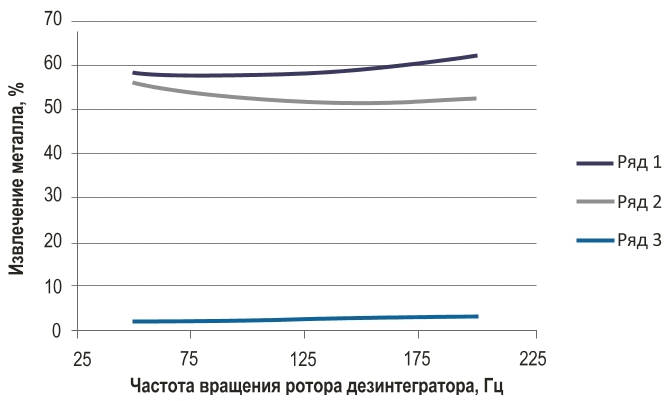

Графики зависимости извлечения металла от участвующих факторов представлены на рис. 1–4.

Рис. 1 Зависимость извлечения металла от содержания в растворе серной кислоты: ряд 1 – извлечение в продукционный раствор цинка; ряд 2 – извлечение в продукционный раствор свинца; 3 – извлечение в продукционный раствор железа

Рис. 1 Зависимость извлечения металла от содержания в растворе серной кислоты: ряд 1 – извлечение в продукционный раствор цинка; ряд 2 – извлечение в продукционный раствор свинца; 3 – извлечение в продукционный раствор железа

Fig. 1 Dependence of metal extraction on the content of sulfuric acid in the solution: row 1 – extraction of zinc into the production solution; row 2 – extraction of lead into the production solution; 3 – extraction of iron into the production solution Рис. 2 Зависимость извлечения металла от содержания в растворе соли

Рис. 2 Зависимость извлечения металла от содержания в растворе соли

Fig. 2 Dependence of metal recovery on the content of salt in solution Рис. 3 Зависимость извлечения металла от соотношения твердой и жидкой фаз

Рис. 3 Зависимость извлечения металла от соотношения твердой и жидкой фаз

Fig. 3 Dependence of metal recovery on the ratio of solid and liquid phases Рис. 4 Зависимость извлечения металла от частоты вращения роторов дезинтегратора

Рис. 4 Зависимость извлечения металла от частоты вращения роторов дезинтегратора

Fig. 4 Dependence of metal extraction on the rotational speed of the disintegrator rotors

В процессе механохимической активации в продукционный раствор извлекается большее количество минеральных веществ, чем при агитационном выщелачивании (табл. 3).

Таблица 3 Показатели вариантов выщелачивания хвостов обогащения

Table 3 Indicators of tailings leaching options

Большее извлечение металлов из крупных фракций сырья и производительность при меньшей крупности продолжительности выщелачивания характерно для кислотного выщелачивания.

Скорость извлечения металлов возрастает пропорционально увеличению концентрации металла в руде. Для интерпретации результатов исследований данного направления применен метод линейного множественного регрессионного анализа. При построении графиков переменным является один параметр, а остальным параметрам придают средние значения в интервалах, например, для Садонских руд: содержание H2SO4, г/дм3, 6; содержание соли, г/дм3, 90; соотношение жидкого и твердого 7; время выщелачивания, ч, 0,625; скорость вращения роторов, Гц,125.

Очевидно резкое различие извлечения в раствор свинца 25–28% и цинка 25–80% при равной концентрации кислоты. Извлечение свинца и цинка в раствор хлоридом натрия характеризуется асимметрией графиков с пересечением в области значений 120 г/дм3.

Соотношение жидкого и твердого вещества влияет на извлечение металлов в раствор. Если для цинка этот показатель остается практически неизменным, то для свинца он резко увеличивается. Если для свинца интенсивность извлечения со временем увеличивается, то для цинка она заметно уменьшается. Графики извлечения по направленности совпадают при существенно большей активности цинка. Графики извлечения свинца и цинка в раствор хлоридом натрия характеризуется асимметрией с пересечением в области значений 140 г/дм3.

Параметры извлечения металлов в дезинтеграторе в зависимости от соотношения жидкого и твердого веществ имеют различную направленность, причем более активен свинец.

Графики извлечения металлов в дезинтеграторе в зависимости от скорости вращения обладают одинаковой направленностью, причем приращение активности имеет одинаковую для обоих величину.

Полученные результаты позволяют характеризовать процессы выщелачивания:

– активация сырья в дезинтеграторе с последующим выщелачиванием вне его по сравнению с традиционным выщелачиванием увеличивает извлечение из хвостов обогащения – по свинцу – в 1,36 раза, по цинку – в 1,13 раза;

– активация сырья в дезинтеграторе одновременно с выщелачиванием по сравнению с вариантом раздельной активации и выщелачивания увеличивает извлечение на величину в первые проценты на 2 порядка меньшее время.

Результаты исследования:

– извлечение металлов в раствор практически совпадает с достигнутым максимальным:

– при агитационном выщелачивании хвостов;

– при агитационном выщелачивании хвостов, предварительно подвергнутых активации в дезинтеграторе вместе с выщелачивающими растворами;

– при многократном выщелачивании хвостов в дезинтеграторе.

При агитационном выщелачивании хвостов, активированных в сухом состоянии, или при однократном выщелачивании хвостов в дезинтеграторе в раствор переходит меньшее количество металлов.

Извлечение металлов в раствор практически одинаково как при многократном пропускании через дезинтегратор, так и при агитационном выщелачивании, или агитационном выщелачивании хвостов или руды, предварительно подвергнутых активации в дезинтеграторе с выщелачивающими растворами.

На извлечение металлов в раствор наибольшее влияние оказывает содержание в выщелачивающем растворе хлорида натрия. Далее в порядке убывания следуют: содержание в выщелачивающем растворе серной кислоты, частота вращения роторов дезинтегратора и число циклов пропускания выщелачиваемой пульпы через дезинтегратор или соотношение Ж : Т.

Из исследованных хвостов обогащения цинк выщелачивается легче, чем свинец.

Из регулируемых параметров механохимического выщелачивания наибольшее влияние на процесс оказывает время выщелачивания. Средние значения содержания свинца и цинка в продуктивных растворах близки к максимальным и практически совпадают:

– при агитационном выщелачивании хвостов и руды;

– при агитационном выщелачивании хвостов или руды, предварительно подвергнутых активации в дезинтеграторе совместно с выщелачивающими растворами;

– при выщелачивании хвостов или руды при активации в ходе многократного пропускания вместе с выщелачивающими растворами через дезинтегратор.

Обсуждение результатов

Результаты исследования позволяют утверждать: – процесс перевода металлов в раствор адекватен и управляем;

– подготовка руд для выщелачивания имеет отличительные особенности;

– добыча металлов выщелачиванием забалансовых руд эффективна при соблюдении определенного соотношения объемов добычи балансовых и забалансовых руд.

Перспективы комбинированных технологий связаны, в первую очередь с диверсификацией горного производства. Тенденция увеличения объемов переработки некондиционного сырья выщелачиванием представлена в табл. 4.

Таблица 4 Объекты выщелачивания цветных металлов

Table 4 Leaching facilities for non-ferrous metals

Добыча руд и впредь будет характеризоваться увеличением объема производства, уменьшением содержания металлов и усложнением условий отработки месторождений с увеличением глубины работ. Воздействие горного производства на окружающую среду будет усиливаться за счет химизации продуктами переработки сырья.

В результате обработки минералов по дезинтеграторной технологии создаются активные рабочие плоскости и ослабляются межмолекулярные связи. Свойства материалов изменяются во время физико-химических процессов разделения и концентрирования компонентов минералов.

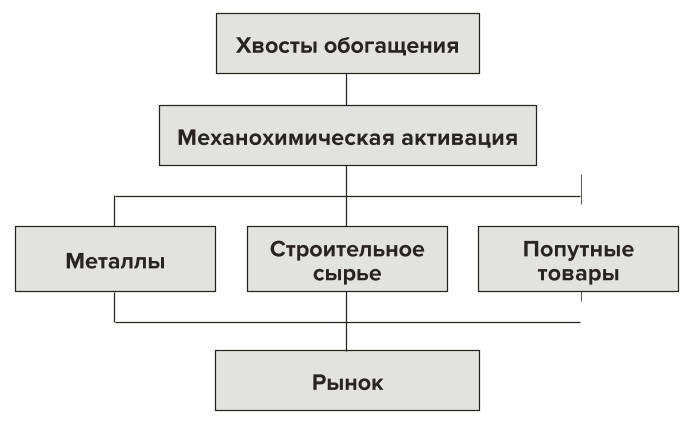

Рис. 5 Схема получения новых материалов на основе хвостов обогащения

Рис. 5 Схема получения новых материалов на основе хвостов обогащения

Fig. 5 Scheme for obtaining new materials from tailings

Изменение свойств исходных материалов позволяет создать единую систему ресурсосбережения (рис. 5). Кроме металлических продуктов выщелачивания хвостов обогащения, товарными продуктами являются: песок для строительной индустрии, низкотемпературного каменного литья и изготовления стекла, иловая фракция и др.

Извлечение металлов при механохимической обработке в интервале от 60 до 90% от исходной величины существенно превышает извлечение при переработке отходов традиционными технологиями (до 45%). Важным свойством является возможность извлечения металлов до безопасного по санитарным требованиям уровня.

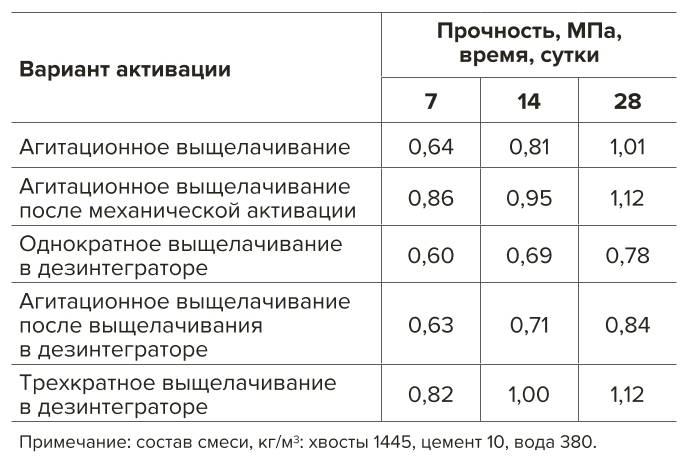

Таблица 5 Прочность смеси с цементом в зависимости от варианта активации хвостов

Table 5 Strength of the mixture with cement depending on the tailings activation option

Для горной промышленности представляет интерес важный аспект рассматриваемой проблемы. Активация в дезинтеграторе в процессе выщелачивания металлов повышает прочность бетонных смесей. Изменение прочности выщелоченных хвостов в смеси с цементом во времени при неизменном количестве ингредиентов дано в табл. 5. Та же закономерность прослеживается и при изготовлении бесцементных смесей на основе вторичных хвостов как в качестве заполнителя, так и в качестве вяжущего (табл. 6).

Таблица 6 Прочность смеси без цемента в зависимости от варианта активации хвостов

Table 6 Strength of the mixture without cement depending on the option of tailings activation

Активация хвостов обогащения повышает прочность смесей на их основе при одинаковом расходе цемента на 10%, а бесцементная смесь после дезинтегратора по прочности сравнима со смесью при среднем расходе цемента по традиционной технологии.

Предложения по направлению будущих исследований

Достижения в области выщелачивания металлов из некондиционного для традиционных технологий сырья заслуживают реализации на сегодняшних предприятиях для выживания в условиях депрессии на ряде предприятий.

Как у любого нового начинания, у технологии механохимической активации процессов выщелачивания требуют совершенствования все составляющие ее элементы от подготовки хвостов выщелачивания и руд до утилизации твердых и жидких вторичных хвостов переработки.

Способы интенсификации процессов выщелачивания включают в себя: химическое воздействие окислителями, поверхностно-активными веществами, бактериями; физическое воздействие электромагнитными полями, давлением или вакуумом, повышение температуры, воздействие взрывом и т.п.; подача окислителей пирита или пиролюзита и др.

Показатель извлечения основных полезных ископаемых составляет 65–78%, а попутных элементов в цветной металлургии – от 10 до 30%.

Наличие таких резервов определяет перспективы использования технологии для переработки техногенных запасов на предприятиях, эксплуатирующих месторождения вскрываемых руд, прежде всего меди, золота, урана и др.

Отходы медной подотрасли Урала объединяют 220 млн т хвостов обогащения с содержанием меди 0,34–0,37%, которое близко к кондиционному значению 0,35–0,5%. Хвосты обогащения медно-никелевых руд Норильского рудного узла содержат промышленные для современных технологий концентрации платиноидов, золота и серебра. На Тырныаузском вольфрамово-молибденовом месторождении кондиционными считаются руды с содержанием более 0,1% триоксида вольфрама, а в хвостах его содержание превышает 0,04%.

Результаты настоящего исследования могут быть использованы при проектировании горных предприятий, преподавании горных и геологических дисциплин в вузах и практической инженерной работе. Они корреспондируют с выводами российских и зарубежных исследователей данного направления горного дела [14–17].

Заключение

Обобщение и детализация теории и практики извлечения металлов выщелачиванием из некондиционного сырья в дезинтеграторах является звеном концепции перевооружения горного производства.

Вовлечение в производство некондиционных минеральных ресурсов формирует сырьевую базу для промышленности и избавляет от разведки и освоения новых месторождений.

Механохимическая активация процессов выщелачивания в дезинтеграторе обеспечивает извлечение из хвостов обогащения от 50 до 80% металлов.

Полнота извлечения металлов из материалов адекватно зависит от типа и количества реагентов, соотношения жидкой и твердой компонент и скорости обработки в дезинтеграторе, что позволяет управлять процессом с получением продуктов нужного качества.

Освоение техногенных месторождений инновационными технологиями с выщелачиванием металлов является реальным шагом по пути расширения минерально- сырьевой базы металлургии и улучшения экологической обстановки в горнодобывающих регионах.

Список литературы

1.Малышев Ю.Н., Ряховский В.М., Банников В.Ф., Ряховская С.К. Минералого-геохимические исследования – действенный инструмент совершенствования технологии переработки техногенных отходов. Горный журнал. 2016;(1):73–76. DOI: 10.17580/gzh.2016.01.15.

2. Малышев Ю.Н., Титова А.В. Твердые отходы горной промышленности – как основа формирования дополнительной минерально-сырьевой базы стратегического сырья РФ. Маркшейдерия и недропользование. 2014;(1):23–32.

3. Голик В.И., Полухин О.Н., Петин А.Н., Комащенко В.И. Экологические проблемы разработки рудных месторождений КМА. Горный журнал. 2013;(4):91–94. Режим доступа: https://www.rudmet.ru/journal/1165/article/19742/

4. Титова А.В., Наумов Г.Б. Экологические проблемы современности. Горная промышленность. 2018;(2):75–78. DOI: 10.30686/1609-9192-2018-2-138-75-78.

5. Рыльникова М.В., Емельяненко Е.А., Ангелова Е.И. Эффективность действия технического лигносульфоната при выщелачивании старогодних отходов переработки медно-колчеданных руд. Вестник Магнитогорского государственного технического университета. 2013;(2):19–21.

6. Комащенко В.И. Эколого-экономическая целесообразность утилизации горнопромышленных отходов с целью их переработки. Известия Тульского государственного университета. Науки о Земле. 2015;(4):23–30.

7. Гавришев С.Е., Корнилов С.Н., Пыталев И.А., Гапонова И.В. Повышение экономической эффективности горнодобывающих предприятий за счет вовлечения в эксплуатацию техногенных георесурсов. Горный журнал. 2017;(12):46–51. DOI: 10.17580/gzh.2017.12.09.

8. Секисов А.Г., Шевченко Ю.С., Лавров А.Ю. Взрывоинъекционная подготовка руд к выщелачиванию. В: Фундаментальные проблемы формирования техногенной геосреды: труды Всероссийской конференции с участием иностранных ученых, г. Новосибирск, 9–12 октября 2012 г. Новосибирск; 2012. Т. 1. С. 283–287.

9. Lyashenko V.I., Dudchenko A.H., Rakhmanov R.A. Scientific and methodological support and technical maintenance for drilling and blasting preparation of rock ores for underground block leaching. Explosion Technology. 2020;(127/84):102–134.

10. Tayebi-Khorami M., Edraki M., Corder G., Golev A. Re-Thinking Mining waste through an integrative approach led by circular economy aspirations. Minerals. 2019;9:1–13. DOI: 10.3390/min9050286.

11. Клюев Р.В., Босиков И.И., Майер А. В., Гаврина О.А. Комплексный анализ применения эффективных технологий для повышения устойчивого развития природно-технической системы. Устойчивое развитие горных территорий. 2020;(2):283–290

12. Голик В.И., Комащенко В.И. Отходы обогащения железистых кварцитов как сырье для доизвлечения металлов и использования в качестве закладочных смесей. Горный журнал. 2017;(3):43–47. DOI: 10.17580/GZH.2017.03.08.

13. Бабкин В.В., Успенский Д.Д. Новая стратегия. Химия-2030. Высокие переделы сырья. Кластеризация. Химизация индустрии РФ. М.: Лика; 2015. 222 с.

14. Burdzieva O.G., Zaalishvili V.B., Beriev O.G., Kanukov A.S., Maisuradze M.V. Mining impact on environment on the North Ossetian territory. International Journal of GEOMATE. 2016;10(1):1693–1697. DOI: 10.21660/2016.19.5327.

15. Espinoza R.D., Rojo J. Towards sustainable mining (Part I): Valuing investment opportunities in the mining sector. Resources Policy. 2017;52:7–18. DOI: 10.1016/j.resourpol.2017.01.011.

16. Vrancken C., Longhurst P.J., Wagland S.T. Critical review of real-time methods for solid waste characterisation: Informing material recovery and fuel production. Waste Management. 2017;61:40–57. DOI: 10.1016/j.wasman.2017.01.019.

17. Cardu M., Seccatore J., Vaudagna A., Rezende A., Galvão F., Bettencourt J. S., Tomi de G. Evidences of the influence of the detonation sequence in rock fragmentation by blasting. Part I. REM: Revista Escola de Minas. 2015;68(3):337–342. DOI: 10.1590/0370-44672014680218.