Оценка эффективности использования пневматических флотомашин «Аllflot» в обогащении шламовой фракции лежалых хвостов Норильской обогатительной фабрики

- Лебедок А.В.1, Куртуков А.С.2, Чебурашкин И.С.2, Маркворт Л.3

1 ООО «Хацемаг Аллминерал», г. Щёлково, Российская Федерация

2 ООО «Нординвэс», г. Норильск, Российская Федерация

3 Allmineral Aufbereitungstechnik GmbH & Co. KG, г. Дюссельдорф, Германия

Горная Промышленность №3 / 2021 стр. 98–104

![]() Резюме: В статье представлена рациональная технология переработки лежалых хвостов и шламов (сливов гидроциклонов) классов –25+0 мкм хвостохранилища №1 Норильской обогатительной фабрики. Актуальной проблемой на сегодняшний день является отсутствие эффективной технологии обогащения шламовой части лежалых хвостов с тонкодисперсными частицами целевых металлов, которая не вовлечена в переработку и направляется на временное складирование. Расширение пределов крупности флотируемых частиц – одна из наиболее важных задач обогащения полезных ископаемых. Развитие современной техники и технологии флотации позволяет считать проблему флотируемости крупных частиц в целом решенной. Приведены результаты полупромышленных испытаний пневматической флотационной камеры «allflot», работающей при содержании твердого 5% в шламовом переделе ООО «Нординвэс». Представлены сравнительные материалы по перечистной шламовой флотации в камере «allflot» (500 л) и лабораторной механической машине (объем 1,5 л). Приведены результаты расчетов качественно-количественных показателей флотации шламовой части лежалых хвостов. Сделаны выводы об экономической целесообразности использования пневматической флотомашины «allflot» в обогащении шламов.

Резюме: В статье представлена рациональная технология переработки лежалых хвостов и шламов (сливов гидроциклонов) классов –25+0 мкм хвостохранилища №1 Норильской обогатительной фабрики. Актуальной проблемой на сегодняшний день является отсутствие эффективной технологии обогащения шламовой части лежалых хвостов с тонкодисперсными частицами целевых металлов, которая не вовлечена в переработку и направляется на временное складирование. Расширение пределов крупности флотируемых частиц – одна из наиболее важных задач обогащения полезных ископаемых. Развитие современной техники и технологии флотации позволяет считать проблему флотируемости крупных частиц в целом решенной. Приведены результаты полупромышленных испытаний пневматической флотационной камеры «allflot», работающей при содержании твердого 5% в шламовом переделе ООО «Нординвэс». Представлены сравнительные материалы по перечистной шламовой флотации в камере «allflot» (500 л) и лабораторной механической машине (объем 1,5 л). Приведены результаты расчетов качественно-количественных показателей флотации шламовой части лежалых хвостов. Сделаны выводы об экономической целесообразности использования пневматической флотомашины «allflot» в обогащении шламов.

Ключевые слова: обогатительная фабрика, обогащение, пневматическая флотомашина «allflot», шламы, извлечение, хвостохранилище, лежалые хвосты, техногенное месторождение, Норильск

Для цитирования: Лебедок А.В., Куртуков А.С., Чебурашкин И.С., Маркворт Л. Оценка эффективности использования пневматических флотомашин «Аllflot» в обогащении шламовой фракции лежалых хвостов Норильской обогатительной фабрики. Горная промышленность. 2021;(3):98–104. DOI 10.30686/1609-9192-2021-3-98-104.

Информация о статье

Поступила в редакцию: 11.05.2021

Поступила после рецензирования: 23.05.2021

Принята к публикации: 02.06.2021

Информация об авторах

Лебедок Артём Викторович – генеральный директор, ООО «Хацемаг Аллминерал», г. Щёлково, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Куртуков Анатолий Сергеевич – начальник обогатительной фабрики, ООО «Нординвэс», г. Норильск, Российская Федерация

Чебурашкин Иван Станиславович – техник-технолог, Магистр МИСиС, ООО «Нординвэс», г. Норильск, Российская Федерация

Маркворт Лутц – директор по продажам технологий в России и странах СНГ, Allmineral Aufbereitungstechnik GmbH & Co. KG, г. Дюссельдорф, Германия

Введение

Непрерывный рост потребности мирового рынка в цветных металлах предполагает интенсивное развитие горнодобывающей промышленности, в том числе за счет вовлечения в сферу обогащения техногенного сырья хвостохранилищ обогатительных фабрик [1; 2]. Однако низкое содержание металлов в лежалых хвостах ставит перед обогатителями достаточно сложные задачи совершенствования существующих, разработке новых высокоэффективных схем обогащения, а также применения, в том числе изготовления, современного высоко-технологического оборудования.

Примером техногенного месторождения цветных и благородных металлов, которое можно рассматривать как сырьевую базу с многолетней ее переработкой, является хвостохранилище №1 Норильской обогатительной фабрики [3; 4].

В период с 2004 г. по настоящее время переработка лежалых хвостов (ЛХ) в Норильском промышленном районе осуществляется на обогатительном переделе ООО «Нординвэс» [5]. Достигнутая годовая мощность переработки ЛХ составляет 5 млн т.

Обогащение материала хвостохранилища № 1 осуществляется по комбинированной схеме с предварительной классификацией в гидроциклонах для выведения из технологического процесса шламовой фракции, последующим центробежным обогащением обесшламленных песков в концентраторах Knelson (для извлечения минералов платиновой группы (МПГ) из фракций крупностью более 40 мкм) и флотационным обогащением песковой фракции лежалых хвостов (крупность менее 40 мкм) с получением общего гравитационно-флотационного концентрата (ГФК) [6].

Актуальной проблемой на сегодняшний день является отсутствие эффективной технологии обогащения шламовой части лежалых хвостов с тонкодисперсными частицами целевых металлов, которая не вовлечена в переработку и направляется на временное складирование.

Расширение пределов крупности флотируемых частиц – одна из наиболее важных задач обогащения полезных ископаемых. Существующие флотационные машины извлекают частицы крупностью от 20 до 120 мкм, а разделение частиц вне этих пределов крайне проблематично [7]. Развитие современной техники и технологии флотации позволяет считать проблему флотируемости крупных частиц в целом решенной.

Иначе обстоит дело с флотацией тонких классов. Плохая флотируемость тонко-вкрапленных частиц никеля и меди обусловлена их собственными свойствами: малой массой и большой свободной поверхностной энергией, являющихся причинами малой вероятности встречи с пузырьками воздуха, недостаточной кинетической энергией тонких частиц, высокой степени гидрофильности отдельных частиц вследствие окисления и недостаточности поверхности пузырьков для закрепления на них тонких зерен при малой аэрации и большом количестве шламистых частиц [8, с. 633–641; 9].

Авторами для решения проблемы извлечения тонких – 25 мкм и сверхтонких –5 мкм из шламовой фракции лежалых хвостов предпринята попытка исследования, с целью последующего внедрения нового эффективного аппарата флотационного обогащения шлама [10–12] – пневматической флотационной машины «allflot». Результаты проведенных исследований и испытаний приведены в настоящей работе.

Материалы и методы исследований

Испытания пневматической флотационной машины «allflot» проводились в здании обогатительного передела ООО «Нординвэс» в декабре 2020 г. в действующем процессе обогащения ЛХ.

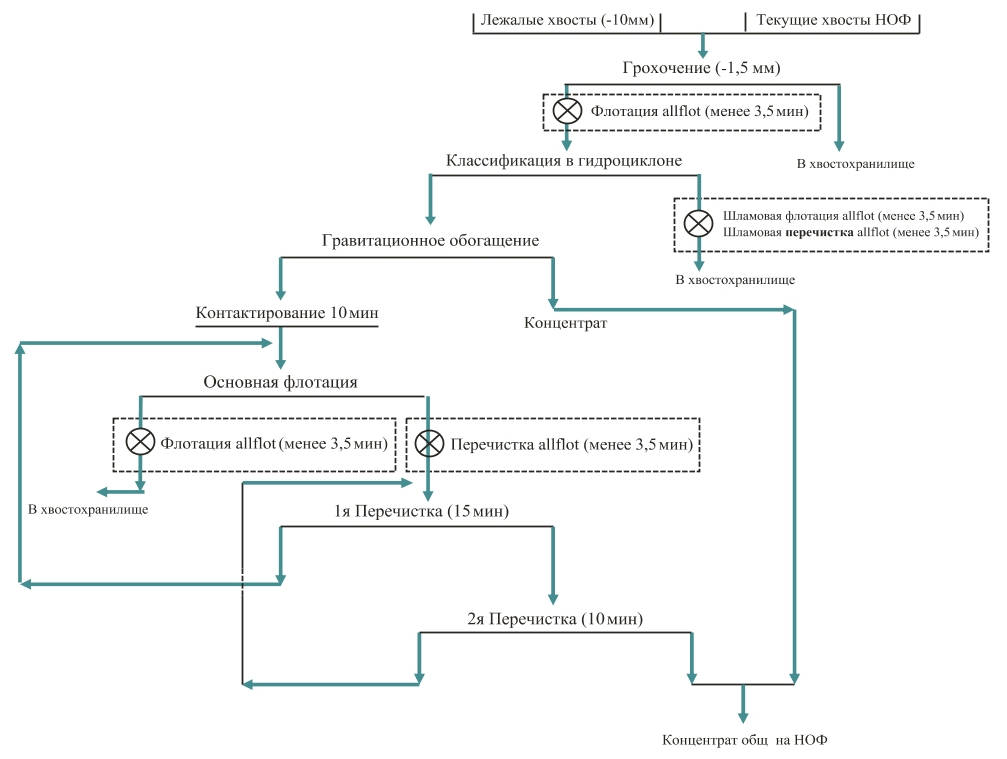

Пневматической флотации были подвергнуты пять различных продуктов обогащения: шламы, лежалые хвосты, концентрат от флотации шламов, концентрат контрольной флотации, хвосты основной и контрольной флотации. Точки опробования приведены на рис. 1. Основное внимание и, соответственно, набор статистики испытаний были уделены шламам.

- Рис. 1 Технологическая схема обогащения ЛХ ООО «Нординвэс»

- Fig. 1 Technological flowsheet of old tailings processing at Nordinves LLC

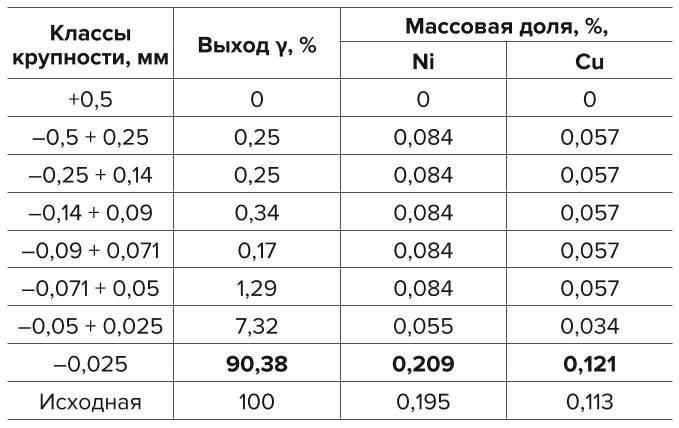

Слив гидроциклонов ЛХ класса –25мкм – питание для allflot подавалось на агитационный чан (АЧ) объёмом 2,5 м3 в количестве 9,6–10,26 м3/ч, с содержанием твердого в пульпе 5,63–9,42% и pH – 6,6–7,3. Среднее содержание Ni – 0,187% [пределы колебания по частным пробам 0,159–0,221%], Cu – 0,125% [0,111–0,160%], Pt – 0,36 г/т, Pd – 0,87 г/т, Rh – 0,0825 г/т, Ru – 0,0275 г/т, Ir – 0,01 г/т, Au – 0,031, Ag – 0,65 г/т. Содержание флотационного класса крупности –25 – +0 мкм в исходной пробе составило 90,38 % (табл. 1).

- Таблица 1 Ситовая характеристика пробы сливов г/ц ЛХ на ОФ

- Table 1 Size distribution curve (sieve test) of old tailings hydrocyclone overflows at the processing plant

Всего было выполнено 76 тестов для пневматической флотации «allflot». Была изучена гидродинамика флотации никеля и меди из шламов ЛХ. Процесс пневматической флотации протекал в открытом режиме в одну основную шламовую сульфидную стадию с последующей шламовой перечисткой, где для осуществления перечистки производилось накопление чернового концентрата основной шламовой флотации в 200-литровых бочках с последующей перегрузкой в АЧ в объеме 2,2 м3. Содержание взвесей в шламовой пульпе установлено 58,5–100 г/л.

Для оперативного подбора оптимальных параметров работы «allflot» были выполнены тесты с разовым отбором проб по специально заготовленной матрице, после подтверждения корректных настроек флотомашины (скорость подачи пульпы на аэратор, давление на аэратор, забор атмосферного воздуха, глубина пенного слоя, площадь съема пенного продукта), отбор проб производился одномоментно с отсечкой в 1’ накопительно, десятикратно, для представительности пробы, с последующим ее анализом в химической лаборатории ООО «Нординвэс».

Для расчета распределения фактической массы γ (выход) для продуктов обогащения «allflot» был выполнен ряд тестов с полным накоплением концентрата, где его качественные характеристики представлялись в объединенной пробе. Время флотации в пневматической камере составляет менее 3,5 мин. Модификаторы рН пульпы в сульфидную флотацию не подавались, фиксировалась натуральная среда для каждого из тестов.

Для сравнительного анализа ежедневно велась пневматическая флотация без добавления реагентов и с добавлением. В качестве активатора использован медный купорос 5% (СuSO4) (14,7 г/т), активирующий поверхности минералов сфалерита, пирита и пирротина. Для подавления пентландита и пирротина использовался бисульфит натрия NaHSO3 30% (31 г/т), который в процессе испытаний проявил депрессирующие свойства с ухудшением качества концентрата и поэтому в дальнейшей работе не использовался.

В качестве собирателя был использован бутиловый ксантогенат калия (С4Н9ОCSSK) 10% (10,2 г/т), пенообразователь повышающий устойчивость минерализованной пены и оказывающий влияние диспергации оксаль Т-92 10% (9 г/т) и собиратель аэрофлот 4% (3,8 г/т). Фиксация температуры пульпы не производилась.

Принцип работы и особенности конструкции «allflot»

Продукт обогащения из промышленного процесса обогатительного передела ООО «Нординвэс» на агитационный чан флотационной машины «allflot» подается по стальным трубопроводам самотеком или под давлением. Оптимальная частота вращения вала мешалки в пульпе с содержанием твердого 4,5–11% тв. с удельным весом 3,0 г/см3 составила 50 Гц (90 об/мин), что позволило исключить процесс седиментации в АЧ. Одновременно специалистами лаборатории аналитического сопровождения ООО «Нординвэс» производился экспресс-анализ на содержание твердого (%) в подаваемой на агитацию пульпе.

Далее производился запуск шламового/питающего насоса и подготовленная пульпа под давлением в диапазоне 2,8–3,0 бар подавалась, проходя через расходомер и глицериновый манометр, на аэратор [13], установленный над флотационной камерой. В ней по принципу Вентури [14, с. 135–136] происходит разряжение и всас атмосферного воздуха, прилипание пузырька к минеральной частице (количество воздуха и размер пузырька могут регулироваться). Аэрированная пульпа поступает в камеру по внутреннему трубопроводу и равномерно распределяется по объему флотационной камеры с помощью статичного дистрибьютора (распределителя пульпы), ламинарно поднимаясь к поверхности разделения и образуя высокоминерализованный пенный слой, который моментально выбрасывается в пенный желоб. Дополнительно глубина слоя выставляется с помощью s-регулятора (влияние на качество, извлечение, выход), камерный продукт с содержанием гидрофильных частиц выходит в хвостовой зумпф.

После стабилизации процесса флотации производился цикличный отбор накопительных проб (питание, концентрат, хвосты) каждую 1 мин, всего 10 раз, по заготовленной матрице, куда были включены параметры настройки машины. Все пробы подвергались сушке, разделке и сдавались на химический анализ в аналитическую лабораторию ООО «Нординвэс».

Для части тестов производился отбор питания за 5 мин до начала и в течение 5 мин после начала процесса флотации, для исключения погрешности распределения минеральных частиц в подготовке питания для флотации. Дополнительно производился отбор питания на входе в АЧ и отбор на входе в аэратор.

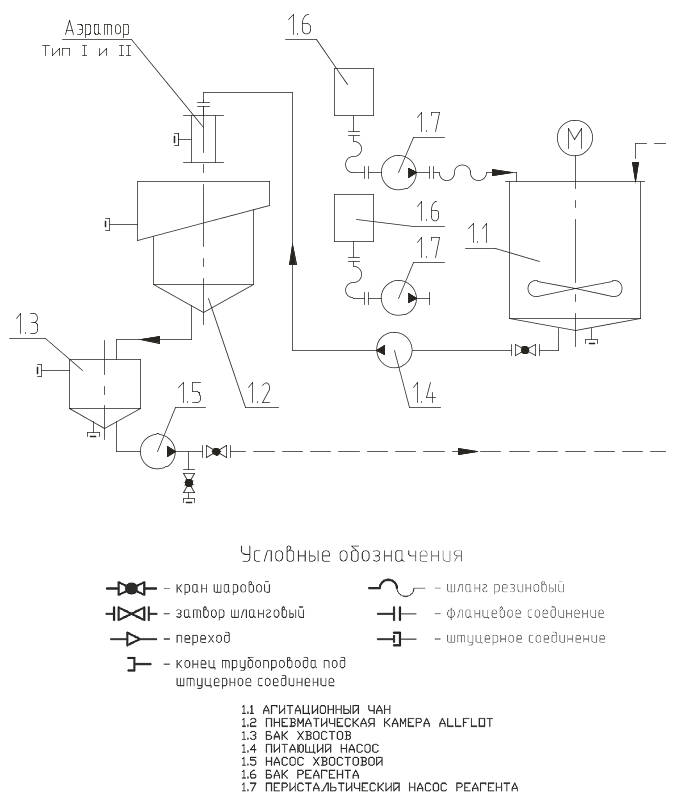

На рис. 2 показаны подключения флотомашины «allflot» в условиях действующей технологической цепочки обогатительного передела ООО «Нординвэс».

- Рис. 2 Схема цепи аппаратов «allflot» – подключение в условиях действующей технологической схемы

- Fig. 2 Circuit diagram of the Allflot units: interconnections within the current technological workflow

Для флотомашины «аllflot» применимы два типа аэраторов: работающий в потоке с давлением на него 2,6– 3,2 бар [15], где происходит самовсасывание атмосферного воздуха, данный тип аэратора применим в основной, контрольной, и в редких случаях – в перечистных операциях, в зависимости от удельного веса материала. Использование данного типа аэратора экономически оправдано при флотации материала с удельным весом до 2,7 т/м3 [16]. Флотация сливов г/ц ЛХ показала возможность применения аэратора самовсасывающего типа за счет малой плотности входящего – от 4,5 до 11% тв., что благоприятно влияет на селекцию в пневматических камерах «allflot».

Второй тип аэратора – работающий в потоке 1,6 бар (давление пульпы на аэратор), под надувом посредством воздуходувки и расходом воздуха 0,8–21м3/ч, с давлением до 0,35 МПа (расход для полупромышленной установки). Данный тип аэратора применим при удельном весе материала от 3,0 т/м3 и отклонении в питании более чем на +/–25–35% таких показателей, как плотность и объем. В момент испытаний оптимальный расход воздуха составил 9 м3/ч.

Необходимо отметить, что данный тип пневматической флотомашины «allflot» масштабирует результаты в промышленные без применения каких-либо коэффициентов [17], в отличие от традиционных флотационных методов обогащения. Связано это с конструкцией аэратора (аэратора-гибрида), где для всех типоразмеров камер «allflot» происходит идентичное вовлечение атмосферного воздуха по принципу Вентури с одинаковым гидродинамическим воздействием на поток пульпы.

Для управления процессом флотации и изменения качества, выхода, извлечения конечных продуктов в технологии «allflot» присутствуют следующие преимущества:

– s-регулятор (увеличение/уменьшение камерного продукта, влияние на глубину пенного слоя, влияние на качество);

– скорость подачи питания (производительность по пульпе). Изменение скоростей с помощью динамичного аэратора;

– отсутствие в камере вращающихся частей, турбулентных потоков, пагубно влияющих на связь, частица-пузырек. Минимум изнашиваемых частей;

– регулировка захвата атм. воздуха (в зависимости от скорости питания регулируются количество и размер пузырьков, в том числе получение сверхмелких пузырьков 2-12 мкм, повышающих селективность процесса при работе со шламами) с высокой степенью аэрации. Переизмельчение руды не влияет на процесс флотации в машине «allflot». При медно-никелевой флотации были сформированы ультрамелкие пузырьки, благоприятно влияющие на неоднократное слияние с минеральными шламовыми частицами;

– задвижка сброса камерного продукта. Назначение задвижки: 1 – для работы s-регулятора; 2 – для сдерживания потерь с камерным продуктом;

– для модели промышленной машины «allflot». Для съёма пенного продукта могут быть использованы два типа пеносъема: конус (для направленной разгрузки пены и регулирования фронта флотации) применим для шламовой части и канальная система – для мгновенного отведения крупных минеральных частиц класса +71 мкм с целью сокращения уплотнения и проваливания их в камерный продукт (сокращение времени нахождения во флотационной камере), а также увеличения площади пеносъема и, как следствие, увеличения извлечения и выхода пенного продукта.

Испытания на обогатимость шламовой фракции –25+0 мкм

Полупромышленная установка «allflot» была смонтирована на нулевой площадке обогатительного передела ООО «Нординвэс». Потребляемая мощность установки составляет до 15 кВт, включая шламовый и хвостовой насосы, мешалку и частотный преобразователь шламового насоса, шкаф управления.

Экспериментальное тестирование для устойчивой работы и выбора подходящего режима для переработки шламов началось с поиска и подбора оптимальных настроек «allflot». При этом с целью исследования кинетики шламовой флотации было принято решение запустить в работу «allflot» без использования дополнительных реагентов.

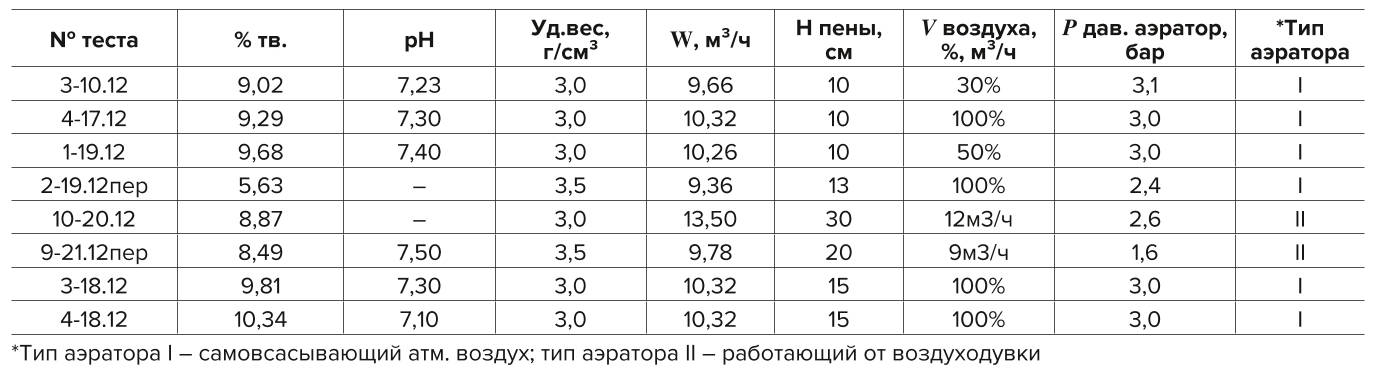

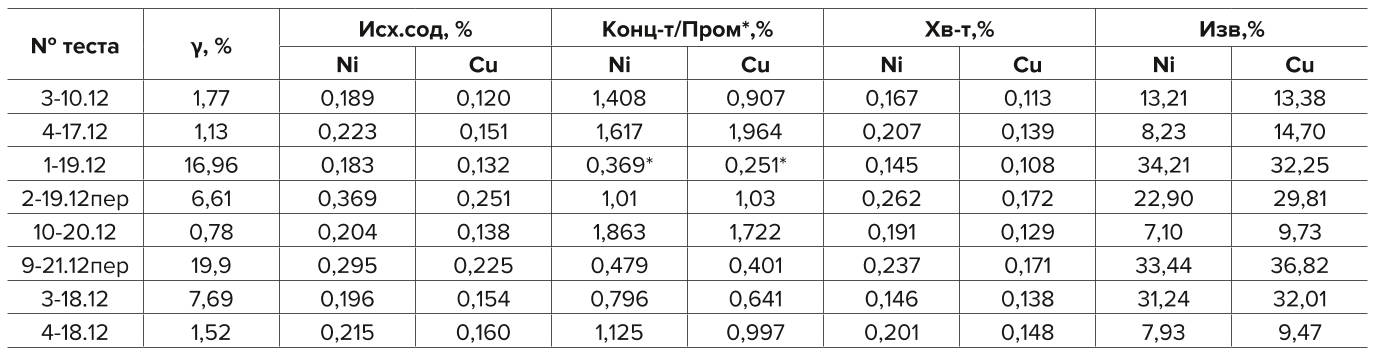

Тестирование включало несколько последовательных этапов: получение богатого качественного концентрата; подтверждение фактического выхода по массе и проверка расчетным способом по металлу; достижение максимального извлечения ценных компонентов; работа без добавления реагента; подбор оптимальных расходов реагента; объединение всех этапов в один совершенный режим. Режимные параметры работы машины «allflot» в период испытаний представлены в табл. 2.

- Таблица 2 Матрица режимных параметров тестирования пневматической флотации «allflot», приведены несколько тестов за период испытаний

- Table 2 Matrix of test parameters for Allflot pneumatic flotation, several tests over the test period

Содержание никеля и меди в полученных шламовых концентратах в одну основную шламовую флотацию без добавления реагента составило Ni – 1,408% и Cu – 0,907% (отбор 10.12), Ni – 1,617% и Cu – 1,964% (отбор 17.12) Ni – 1,863% и Cu – 1,722% (отбор 20.12). При этом разбег степени концентрации установлен от 7,5 до 13 раз. Изменение плотности пульпы при работе онлайн ведет к изменению цвета пенного продукта, визуально меняется от темного к светлому оттенку. Пенный продукт обводнен, но с однородно сформированными размерами ультрамелкозернистых пузырьков.

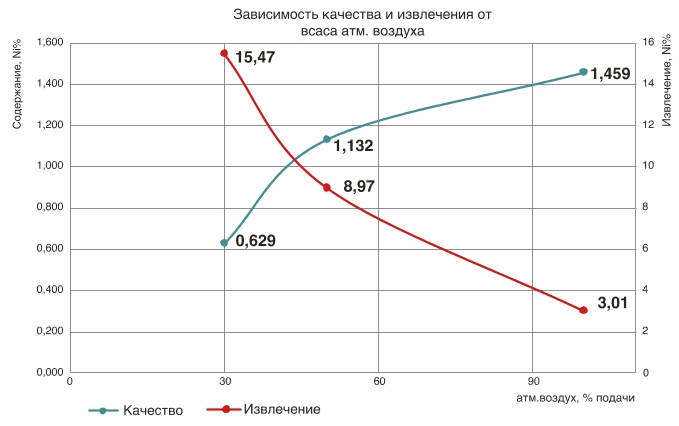

Рис. 3 Работа аэратора типа I. Влияние атмосферного воздуха на качество и извлечение

Fig. 3 Operation of Type I Aerator. Effects of atmospheric air on quality and extraction

Растворение в пульпе атм. воздуха в количестве 30–50– 100 (%) от сечения самозахвата показало, как с увеличением воздуха возрастает качество, а извлечение ценных компонентов в концентрат снижается (рис. 3). Без добавления реагентов. Связано это напрямую с изменением однородности пузырьков в сторону увеличения их диаметров, так энергия большого пузырька неблагоприятно влияет на кинетику флотации шламовых частиц.

- Таблица 3 Качественные характеристики продуктов обогащения в «allflot»

- Table 3 Qualitative characteristics of the Allflot products

Работа и подбор реагентов начинались с высоких дозировок в сторону снижения и фиксации расхода, подача осуществлялась перистальтическими насосами. С применением реагента извлечение в концентрат составило Ni ε - 31,24%, β – 0,796%, и Cu ε –32,01%, β – 0,641%, при выходе γ – 7,69%, в одну операцию (отбор 18.12) при снижении качества.

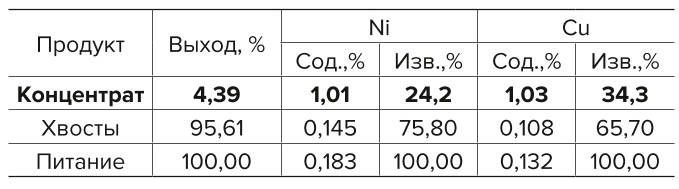

Оптимальный режим для первой стадии обогащения шлама был подобран в следующем соотношении: ксантогенат (10,2 г/т), Т-92 (9,0 г/т) и аэрофлот (3,8 г/т), что дало выход концентрата 16,96% с извлечением 34,21% и качества Ni – 0,369%, по меди извлечение 32,25% и качество Cu – 0,251%, для последующей операции шламовой перечистки без добавления реагента. На перечистной операции концентрата от шламовой флотации по оптимальному режиму настроек allflot выход концентрата составил 6,61%, качество по Ni – 1,01% и Cu – 1,030% и извлечение 22,9% и 29,81% (отбор 19.12). Качественные и количественные характеристики в две стадии обогащения шлама на «allflot» приведены в табл. 4.

- Таблица 4 Показатели обогащения основной шламовой флотации и перечистной шламовой флотации сливов г/ц ЛХ на «allflot»

- Table 4 Results of rougher slime flotation and cleaner slime flotation of old tailings hydrocyclone overflows at the Allflot machine

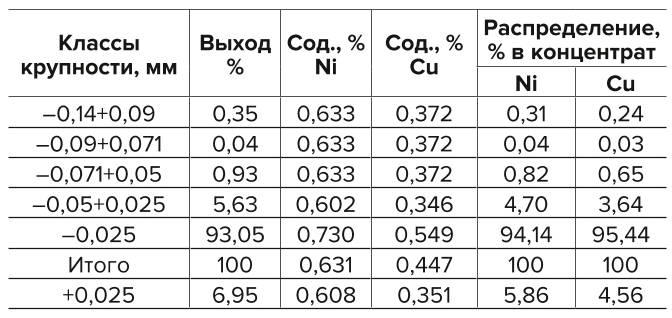

Для продуктов обогащения «allflot» был выполнен ситовой анализ и установлено распределение минералов по классам крупности (табл. 5).

- Таблица 5 Распределение никеля и меди по классам крупности в концентрате «allflot»

- Table 5 Distribution of nickel and copper by size classes in the Allflot concentrate

Черновой концентрат, собранный от основной флотации на пневматической машине allflot, был перечищен на allflot и в лаборатории ООО «Нординвэс» (табл. 6). Для сравнения эффективности получения высокого качества концентрата был использован критерий Масайоши Вада, в отличие от критерия Хенкока-Луйкена, который применяется для сравнения эффективности по извлечению.

- Таблица 6 Сравнение работы двух перечисток

- Table 6 Performance comparison of the two cleaner operation

Выводы

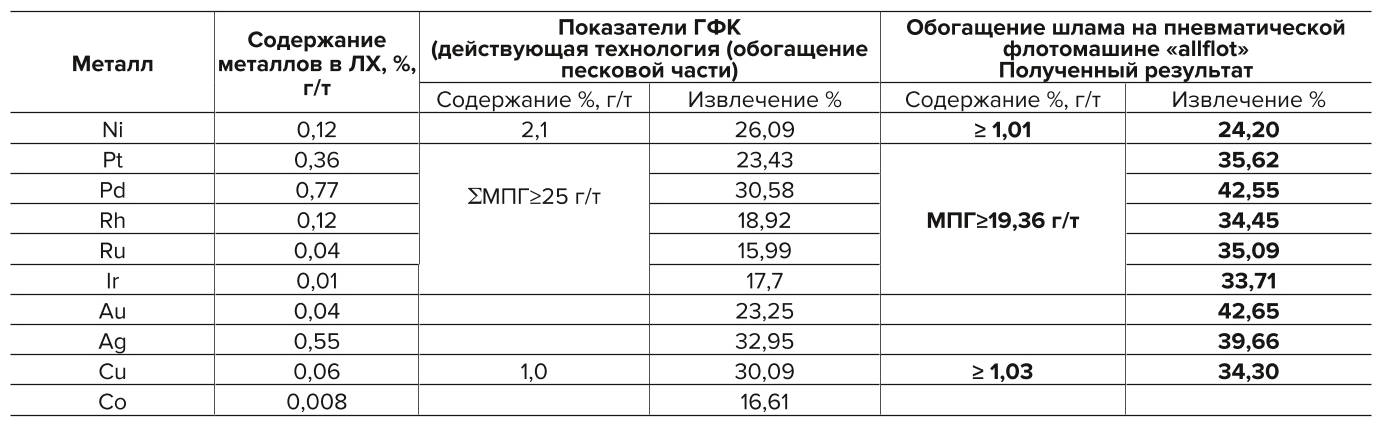

Полученные результаты на «allflot» при шламовой флотации слива гидроциклонов являются экономически целесообразными. Обогатительный передел ООО «Нординвес» ежечасно отправляет в специальные склады 1400– 1600 м3/ч шлама. При вовлечении в переработку 1400– 1600 м3/ч шламов, направляемых на специальное складирование с содержанием твердого 5% тв., прирост сквозного извлечения составит ε Ni – 4,78%, ε Cu –3,99%.

Дополнительное количество металлов от обогащения шламов в пересчете на чистый ME составит: Ni – 9,74 т; Cu – 9,94 т; Pt – 13,78 кг; Pd – 42,88 кг; Rh – 3,06 кг; Ru – 0,99 кг; Ir – 0,36 кг; Au – 1,53 кг; Ag – 30,63 кг.

- Таблица 7 Возможности получения целевых металлов и МПГ при вовлечении шлама в переработку и текущие показатели ГФК

- Table 7 Opportunities to produce target and platinum group metals by recycling slime product and current parameters of the gravity flotation concentrate

Список литературы

1. Бочаров В. А., Игнаткина В. А., Чантурия Е. Л., Юшина Т. И. Технологии комплексной переработки упорных колчеданных руд и пиритных техногенных продуктов с извлечением цветных и редких металлов. Цветные металлы. 2016;(9)16-21, doi.org/10.17580/tsm.2016.09.01

2. Silin, Y. Rubinstein, I. Volobayev, A. Liono, D. Gürsel, H. Wotruba. Reprocessing of low grade Cu-Co-Au containing tailings by froth flotation - A Case Study. in Conf. Proc.: IMPC 2020, XXX International Mineral Processing Congress, Cape Town, South Africa, SAIMM, 18-22 October 2020

3. Додин Д.А., Изоитко В.М., Говорова Л.К., Коваленко Л.Н. и др. Техногенные месторождения платинометального сырья Норильского региона. В: Платина России. Проблемы развития минерально-сырьевой базы платиновых металлов. М.: АО «Геоинформмарк»; 1994. С. 115–128.

4. Додин Д.А., Изоитко В.М. Суперкрупные техногенные месторождения платиновых металлов. Обогащение руд. 2006;(6):19–23.

5. Чебурашкин С.Г. Вклад предприятий малого бизнеса в развитие горно-обогатительного производства ЗФ ОАО «ГМК «Норильский никель». Обогащение руд. 2011;(1):47–50.

6. Чебурашкин С.Г., Геоня Н.И. Анализ внедрения многоцелевого производственного инвестиционного проекта для обогащения платинометального техногенного месторождения. Золото и технологии. 2010;(2):36–43.

7. Vigdergauz V.E., Golberg G.Y. Influence of mineral particles hydrophobicity on the interaction energy with air bubbles in mineral flotation. In: Proceedings 26th international mineral processing congress, impc 2012: innovative processing for sustainable growth, New Delhi, September 24–28, 2012. New Delhi; 2012. P. 5677–5689.

8. Абрамов А.А. Собрание сочинений. Т. 8. Флотация. Сульфидные минералы. М.: Горная книга; 2013. 704 с.

9. Fornasiero D., Filippov L. Innovations in the flotation of fine and coarse particles. Journal of Physics Conference. 2017;879(1):012002. DOI: 10.1088/1742-6596/879/1/012002

10. Лебедок А.В., Маркворт Л. Применение инновационной пневматической флотационной камеры allflot недропользователем рассматривается как тренд при сокращении потерь в обогащении тонкого золота. Золото и технологии. 2020;(3):100–102. Режим доступа: https://zolteh.ru/technology_equipment/primenenie_innovatsionnoy_pnevmaticheskoy_flotatsionnoy_kamery_allflot_nedropolzovatelem_rassmatriva/

11. Шепета Е.Д., Лебедок А.В., Саматова Л.А. Исследование возможности переработки вольфрамсодержащих лежалых хвостов с использованием флотомашины Pneuflot. Обогащение руд. 2020;(1):48–53. DOI: 10.17580/or.2020.01.09

12. Лебедок А.В. Использование технологии Pneuflot® флотации тонкого золота и шламов борогипса. Обогащение руд. 2018;(4):17–20. DOI: 10.17580/or.2018.04.04

13. Комогорцев Б.В., Вареничев А.А., Технологии и оборудование флотационного обогащения золотосодержащих сульфидных руд. Горный информационно-аналитический бюллетень. 2016;(10):222–235. Режим доступа: https://giab-online.ru/files/Data/2016/10/222_235_10_2016.pdf

14. Черных С.И. Создание флотационных машин пневматического типа и опыт их применения на обогатительных фабриках. М.: ЦНИИцветмет экономики и информации; 1995. 296 с.

15. Peng Y., Cotnoir D., Ourriban M., Richard D., Liu Q. Some solution to the problems in fine particle flotation. In: XVIII International Coal Preparation Congress, June 2016. P. 1034–1037.

16. Markworth L., Chevga N. High end pneumatic flotation. In: XVIII International Coal Preparation Congress, June 2016. P. 1033–1038.

17. Лебедок А.В., Маркворт Л. Переработка минерального сырья техногенных месторождений с применением высокоэффективных технологий. Рациональное освоение недр. 2020;(1):69–71. DOI: 10.26121/RON.2020.56.66.008