Обоснование области и опыт применения однорядного взрывания в условиях повышенных требований к качеству полезного ископаемого

![]() И.А. Пыталев1, Д.В. Доможиров1, Е.Е. Швабенланд2, А.А. Прохоров3, В.В. Пронин4

И.А. Пыталев1, Д.В. Доможиров1, Е.Е. Швабенланд2, А.А. Прохоров3, В.В. Пронин4

1 Магнитогорский государственный технический университет им. Г.И. Носова, г. Магнитогорск, Российская Федерация

2 Всероссийский научно-исследовательский институт минерального сырья им. Н.М. Федоровского, г. Москва, Российская Федерация

3 ООО «РИФ-Микромрамор», г. Магнитогорск, Российская Федерация

4 ООО «КРУ-ВЗРЫВПРОМ», г. Кемерово, Российская Федерация

Горная Промышленность №1 / 2022 стр. 110-115

Резюме: В статье обоснована область применения однорядного взрывания на сложноструктурных нерудных месторождениях с низкой стоимостью полезного ископаемого, но с высокой ценностью извлекаемых фракций. Описаны причины снижения стоимости готовой продукции карьеров, разрабатывающих запасы мрамора для производства микрокальцита. Представлены способы повышения качественных показателей подготовки горных пород к выемке при однорядном взрывании в условиях повышенных требований к качеству полезного ископаемого. Разработаны паспорта производства буровзрывных работ для достижения требуемых показателей качества дробления горной массы. Проведено моделирование однорядного взрывания для условий изменения параметров сетки скважин и удельного расхода взрывчатого вещества. Представлены результаты опытно-промышленных взрывов и технико-экономическое сравнение многорядного и однорядного взрывания по показателям максимальной прибыли горнодобывающего предприятия и минимальной себестоимости готовой продукции. Отмечены параметры системы разработки, изменяемые при применении однорядного взрывания.

Ключевые слова: открытая геотехнология, нерудные месторождения, однорядное взрывание, выход товарной продукции, параметры буровзрывных работ, опытно-промышленные испытания, микрокальцит

Благодарности: Статья выполнена при финансовой поддержке гранта Президента РФ МД-3602.2021.1.5.

Для цитирования: Пыталев И.А., Доможиров Д.В., Швабенланд Е.Е., Прохоров А.А., Пронин В.В. Обоснование области и опыт применения однорядного взывания в условиях повышенных требований к качеству полезного ископаемого. Горная промышленность. 2022;(1):110–115. https://doi.org/10.30686/1609-9192-2022-1-110-115

Информация о статье

Поступила в редакцию: 12.12.2021

Поступила после рецензирования: 16.01.2022

Принята к публикации: 17.01.2022

Информация об авторах

Пыталев Иван Алексеевич ‒ доктор технических наук, профессор, профессор кафедры разработки месторождений полезных ископаемых, директор института горного дела и транспорта, Магнитогорский государственный технический университет им. Г.И. Носова, г. Магнитогорск, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Доможиров Дмитрий Викторович – кандидат технических наук, доцент кафедры разработки месторождений полезных ископаемых, Магнитогорский государственный технический университет им. Г.И. Носова, г. Магнитогорск, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Швабенланд Елена Егоровна – кандидат технических наук, заведующий сектором цветных, редких и благородных металлов, Всероссийский научно-исследовательский институт минерального сырья им. Н.М. Федоровского, г. Москва, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Прохоров Алексей Александрович – директор ООО «РИФ-Микромрамор», г. Магнитогорск, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Пронин Виктор Викторович – начальник комплекса по производству взрывчатых веществ Бачатский, ООО «КРУ-ВЗРЫВПРОМ», г. Кемерово, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Введение

Современной тенденцией развития открытых горных работ является повышение производственной мощности по полезному ископаемому, однако с учетом постоянного снижения его качества и усложнения горно-геологических условий неизбежно увеличивается производительность карьера по горной массе [1; 2]. При этом со стороны потребителя повышаются требования к качеству продукции открытой геотехнологии. Это особо актуально для нерудных месторождений с низкой стоимостью полезных ископаемых (мрамор, строительный камень, уголь) [3–5]. Эффективность отработки данных месторождений достигается возможностью технологически обеспечить разделение разрабатываемых запасов по сортам, степени белизны, гранулометрическому составу в зависимости от типа полезного ископаемого.

При разработке нерудных месторождений на вскрышных и добычных работах одним из главных технологических процессов, обеспечивающих минимальные потери и разубоживание при максимальном выходе товарной продукции, является процесс подготовки горных пород к выемке с помощью буровзрывных работ (БВР) [6; 7].

Методы исследования

Оценка степени и качества дробления взорванной горной массы производилась с использованием фотопланиметрического метода, графоаналитических расчетов. Были проведены опытно-промышленные испытания. Достоверность расчетов подтверждена высокой сходимостью результатов математического моделирования со значениями опытно-промышленных испытаний.

Результаты исследования

С целью обеспечения повышенных требований к качеству товарной продукции, предъявляемых потребителем в части гранулометрического состава, зольности, белизны, желтизны и других качественных характеристик, недропользователь вынужден искать технические решения, обеспечивающие подготовку горной массы к выемке с помощью буровзрывных работ. Традиционными решениями, направленными на повышение производительности и снижение себестоимости ведения горных работ, считается вариация многорядного короткозамедленного взрывания (КЗВ) [6–9]. Следует отметить, что в условиях месторождений с низкой стоимостью полезного ископаемого обеспечение эффективности горнодобывающего предприятия достигается селективной выемкой блоков на отдельных участках карьерного поля с низкой и высокой стоимостью готовой продукции.

В данных условиях применение многорядного КЗВ приводит к переизмельчению и неконтролируемому перемешиванию полезного ископаемого с высокими и низкими показателями качества, что на практике приводит к снижению стоимости конечной продукции, а в некоторых случаях и к полной потере потребительских свойств. Ярким примером продукции, к которой предъявляются высокие требования, является мрамор Еленинского месторождения, используемый в том числе для получения высокоценного микрокальцита [10; 11].

Рис. 1 Борт карьера с выходом темно-серых (черных) мраморов Fig. 1 Open pit wall with outcrops of dark gray (black) marbles

Рис. 1 Борт карьера с выходом темно-серых (черных) мраморов Fig. 1 Open pit wall with outcrops of dark gray (black) marbles

Еленинское месторождение мраморов расположено в Карталинском районе Челябинской области в 3,5 км юго-западнее п. Еленинка и представляет собой падение под углом 50–65° слоев в виде складок, сложенных послойно: белыми, светло-серыми, серыми, темно-серыми (черными) (рис. 1) и жёлтыми (доломитизированными) мраморами (рис. 2).

Рис. 2 Уступ карьера с выходом жёлтого (доломитизированного) мрамора Fig. 2 Open pit bench with outcrops of yellow (dolomitized) marbles

Рис. 2 Уступ карьера с выходом жёлтого (доломитизированного) мрамора Fig. 2 Open pit bench with outcrops of yellow (dolomitized) marbles

Из мрамора Еленинского месторождения изготавливаются минеральные наполнители, используемые в производстве высококачественных пластиков, резинотехнических изделий, лакокрасочной продукции, модифицированных сухих строительных смесей, офисной бумаги и т.д. Еленинский мрамор отличается высокими показателями белизны, низким показателем желтизны и очень низким содержанием Fe2О3.

Критериями оценки качества товарной продукции карьера «Еленинский» являются:

– потери:

- переизмельчение,

- выход негабарита;

– разубоживание:

- желтизна (белизна),

- переизмельчение;

– выход товарной продукции:

- щебень фракции 40–200 мм,

- щебень фракции 20–40 мм.

При переработке добытого полезного ископаемого на дробильно-сортировочной установке происходит его потеря в количестве 18% в виде первичного отсева, представленного засоренными фракциями крупностью 0–20 мм. После первичного отсева 100% перерабатываемого мрамора разделяются по фракциям:

– 40–200 мм – 52%;

– 20–40 мм – 28%;

– 5–20 мм – 6%;

– вторичный отсев, 0–5 мм – 14%.

Таким образом, существующая схема подготовки пород к взрыву приводит к неизбежным потерям 18% полезного ископаемого в виде первичного отсева по причине переизмельчения. Годовой объем переработки обеспечивается увеличением производственной мощности карьера на эквивалентную величину.

Следует отметить, что в составе полезного ископаемого, поступающего на дробление, 28% является готовым продуктом, 20% переизмельчённым и только 52% является сырьем, пригодным для получения ликвидной товарной продукции. В процессе дробления и измельчения фракции 20–200 мм происходит получение готового продукта.

На карьере применяются буровзрывные работы. В условиях Еленинского месторождения накоплен значительный опыт взрывных работ для рыхления полезного ископаемого многорядным короткозамедленным взрыванием и подобраны оптимальные параметры БВР, так сетка скважин 3,0 м × 3,0 м, диаметр скважин dс = 120 мм и удельный расход взрывчатого вещества qВВ = 1,2 кг/м3. При таких параметрах взрывных работ происходит перемешивание слоев горной массы, в результате чего засорение некондиционным камнем достигает 27%. Следует отметить, что даже при тщательной селективной выемке мрамора из забоя потери кондиционного сырья снизить менее чем 17% не удается. Также образуется большое количество мелкого камня фракции 0–30 мм до 27%, который при грохочении отсеивается в грязевой отсев – как непригодный для дальнейшего применения при производстве микрокальцитов. Выход товарного щебеня фракции 40–200 мм составляет 45%, а наличие включений черного и жёлтого мрамора в щебне в общем объеме составляет 10%.

С целью повышения комплексности освоения и эффективности отработки данного месторождения было предложено провести опытно-промышленные испытания однорядного взрывания, что в теории должно повысить выход фракции 40–200 мм не менее чем на 10% [12–14]. Моделирование однорядного взрывания проводилось для условий изменения параметров сетки скважин и удельного расхода ВВ.

Первый вариант предусматривал расширение сетки скважин в диапазоне от 3,5 до 4,2 м.

Второй вариант предусматривал уменьшение удельного расхода до двух раз (gВВ = 0,6 кг/м3).

Третий вариант предусматривал комбинацию двух предыдущих.

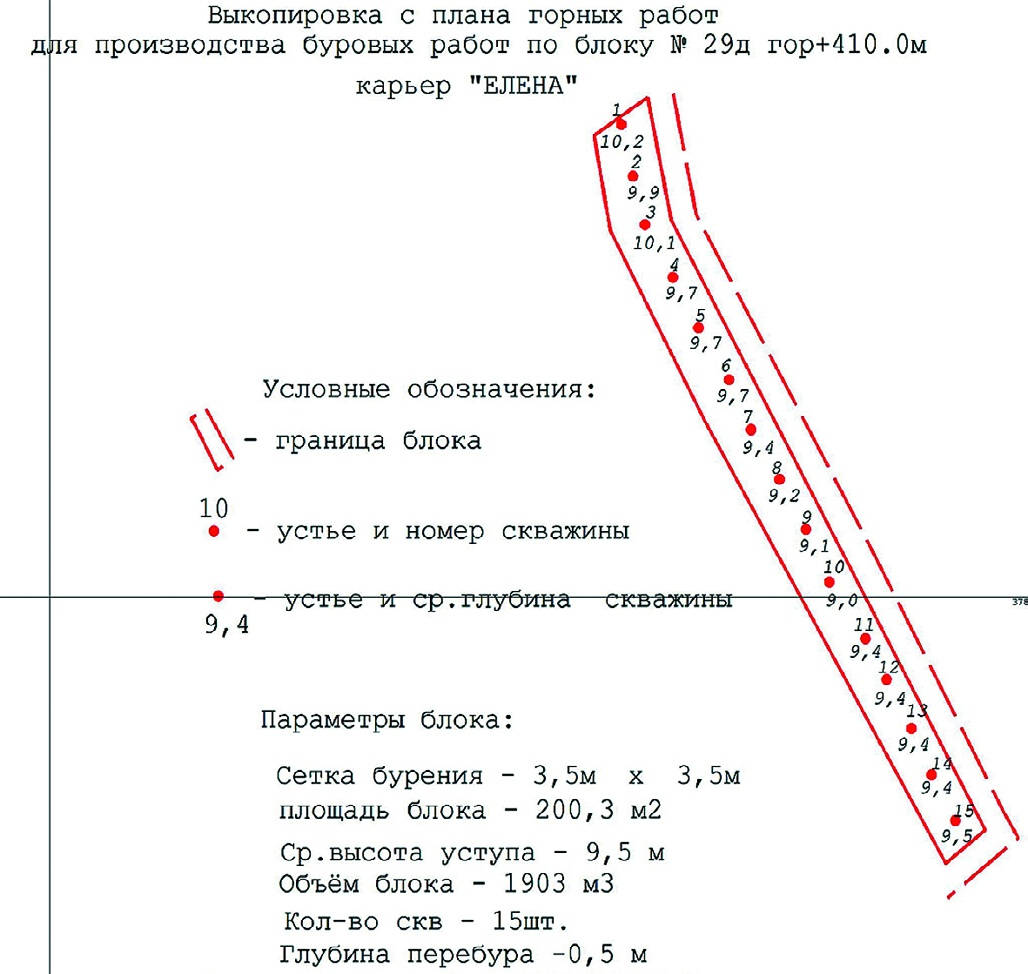

Рис. 3 Паспорт однорядного взрывания вкрест простирания полезного ископаемого Fig. 3 Passport of single-row blasting across the strike of the mineral body

Рис. 3 Паспорт однорядного взрывания вкрест простирания полезного ископаемого Fig. 3 Passport of single-row blasting across the strike of the mineral body

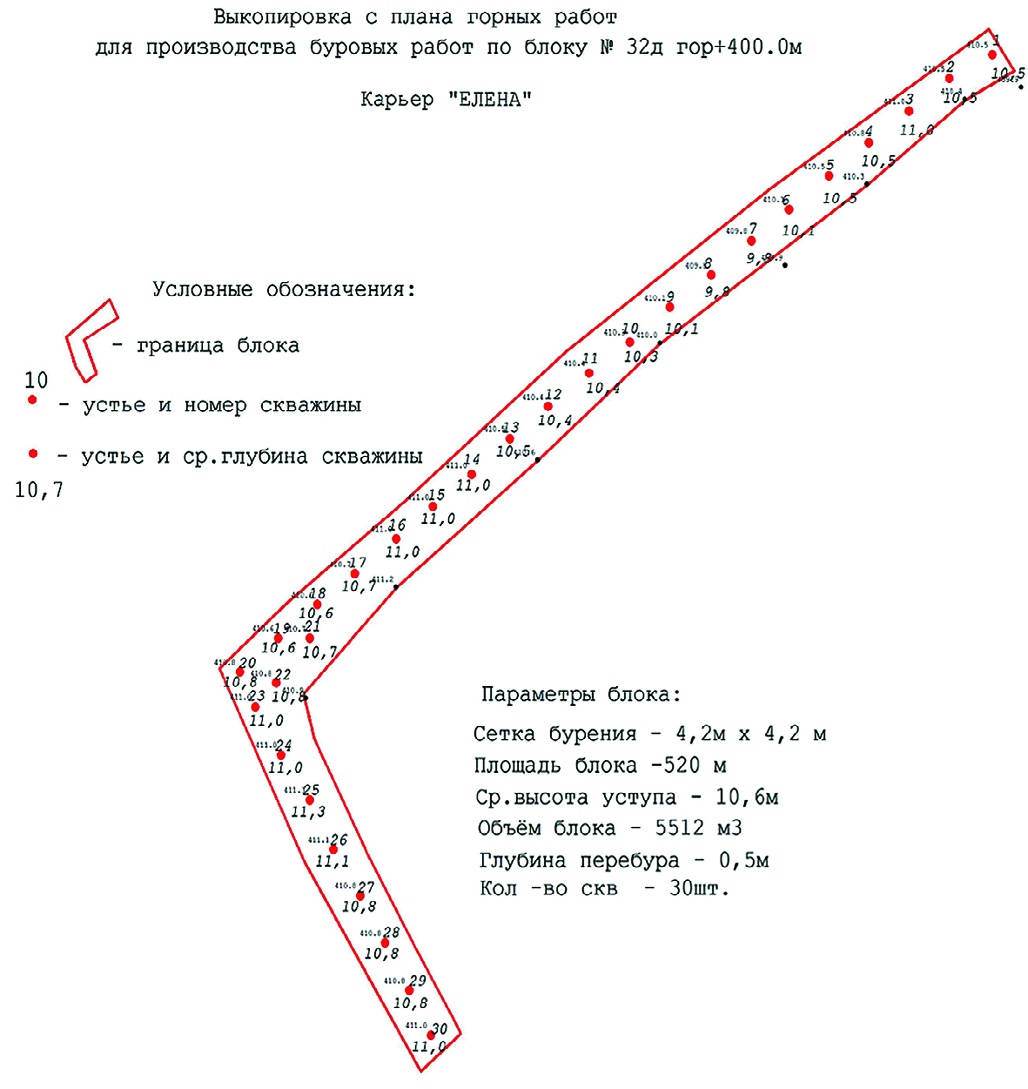

На основе результатов моделирования было принято решение провести опытно-промышленные испытания однорядного взрывания вкрест и вдоль простирания полезного ископаемого, в соответствии с разработанными паспортами БВР, представленными на рис. 3 и 4. Было взорвано 15 скважин вкрест простирания и 30 скважин по простиранию с расстоянием между скважинами соответственно 3,5 и 4,2 м. Скважины бурились диаметром 105 мм, удельный расход взрывчатых веществ составил 0,6 кг/м3.

Рис. 4 Паспорт однорядного взрывания по простиранию полезного ископаемого Fig. 4 Passport of single-row blasting along the strike of the mineral body

Рис. 4 Паспорт однорядного взрывания по простиранию полезного ископаемого Fig. 4 Passport of single-row blasting along the strike of the mineral body

Поскольку границы темно-серых (черных) и жёлтых (доломитизированных) слоев мрамора хорошо определяются визуально, что показано на рис. 1 и 2, расстояние от них до ближайшей скважины принято 1,5 м. Следует отметить, что, в отличие от многорядного взрывания, при однорядном с целью обеспечения требуемого объема горной массы необходимо подготавливать узкие и протяженные в плане буровзрывные блоки.

Произведенный взрыв с обоснованными параметрами однорядного взрывания позволил обеспечить селективное оконтуривание полезного ископаемого на стадии подготовки горной массы к выемке за счет выборочного взрывания белых, светло-серых, серых, темно-серых (черных) и жёлтых (доломитизированных) слоев мрамора.

По результатам опытно-промышленных испытаний при указанных параметрах однорядного взрывания была достигнута селективная отработка полезного ископаемого еще на стадии подготовки полезного ископаемого к выемке за счет поочередного взрывания белых, светлосерых, серых, темно-серых (черных) и жёлтых (доломитизированных) слоев мрамора.

В результате серии опытных взрывов получены следующие количественно-качественные показатели:

– засорение некондиционным камнем – не более 9%;

– потеря кондиционной фракции при селективной отработке – 5%;

– образование мелкого камня фракции 0–30 мм – менее 9%;

– выход габаритного куска камня фракции 30–1500 мм – 86%;

– выход негабаритного куска камня фракции более 1500 мм – 5%;

– выход товарного щебня фракции 40–200 мм – 60%;

– включение черного и жёлтого камня в щебень – 4%.

Кроме того, подтверждено, что при однорядном взрывании достигается минимальное перемешивание пород горной массы и увеличение крупности ее кусков.

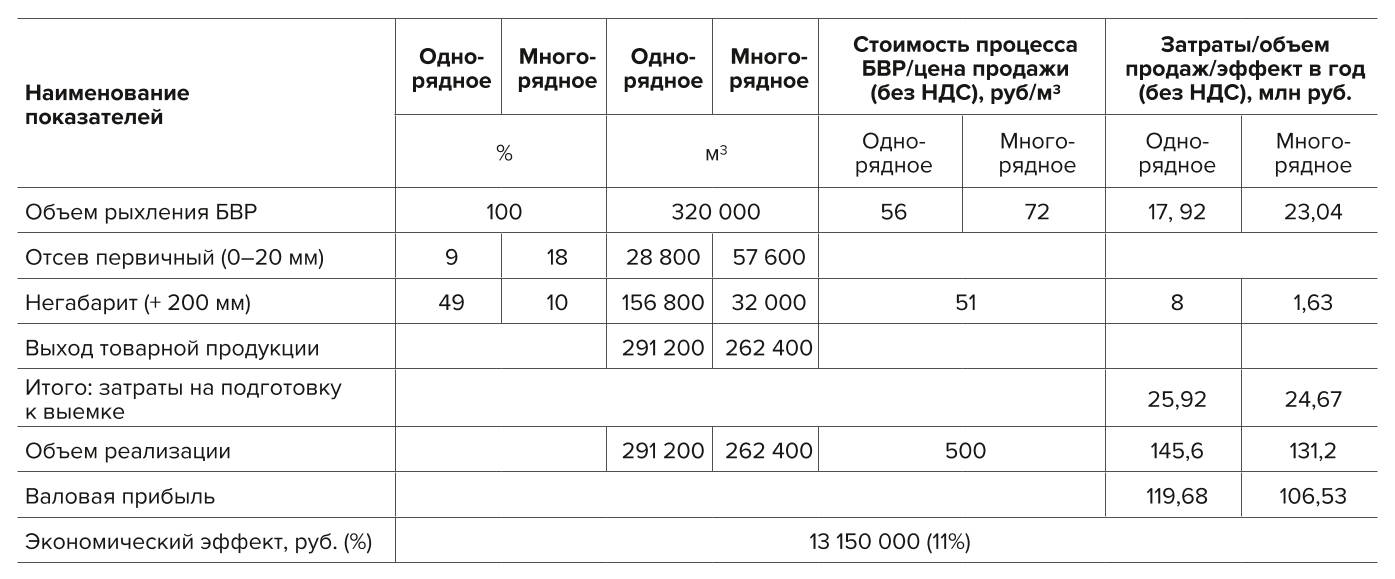

Экономическая оценка подготовки мрамора к выемке выполнена на основе экономико-математического моделирования применения буровзрывных работ по критериям достижения максимальной прибыли (П) горнодобывающего предприятия при обеспечении минимальной себестоимости (C) готовой продукции:

![]() ; (1)

; (1)

![]() , (2)

, (2)

где Ц – стоимость объема реализованной готовой товарной продукции, руб.;

Ci – затраты на добычу при выполнении i-го технологического процесса, руб/м3;

V – объем реализованной готовой товарной продукции, м3. Результаты экономической оценки подготовки пород к выемке при многорядном и однорядном взрывании представлены в таблице.

Таким образм, применение однорядного взрывания позволило увеличить объем выхода из взорванного блока товарной продукции фракции 40–200 мм до 60% за счет снижения удельного расхода ВВ (до 50%) и расширения сетки скважин (до 15–29%), при этом выход негабарита (+200 мм) увеличился в 5 раз. Однако в результате технико-экономической оценки результатов опытно-промышленных испытаний установлено, что эффективность предприятия повысилась на 11%. Кроме того, достигнуто снижение потерь кондиционного сырья при селективной выемке до 5%, вторичного отсева фракции 0–5 мм – до 9%, а примешивание включений черного и жёлтого мраморов до 4%.

- Таблица Сравнение результатов экономической оценки подготовки пород к выем

- Table Comparison of the results of economic assessment of rock preparation for excavation

Заключение

Однорядное взрывание в современных трендах роста производительности карьеров по горной массе не рассматривается в качестве способа повышения эффективности горнодобывающего предприятия в силу объективных сдерживающих недостатков и факторов. Однако данный способ имеет неоспоримое преимущество в условиях применения на нерудных сложноструктурных месторождениях с низкой стоимостью полезного ископаемого и возможностью организации фронта горных работ, вытянутого в плане. Основным преимуществом однорядного взрывания в указанных условиях является возможность обеспечить селективную выемку и достигать высокого качества подготовки пород к выемке по потребительским свойствам в соответствии с требованиями заказчиков.

При этом обеспечение требуемого объема горной массы достигается подготовкой узких и протяженных в плане буровзрывных блоков, что, в свою очередь, в стесненных условиях позволяет уменьшить ширину рабочих площадок до минимальных размеров. Проведенные опытно-промышленные испытания показали технико-технологическую целесообразность и экономическую эффективность однорядного взрывания в условиях повышенных требований к качеству нерудных полезных ископаемых.

Список литературы

1. Юматов Б.П., Байков Б.Н., Смирнов В.П. Открытая разработка сложноструктурных месторождений цветных металлов. М.: Недра; 1973. 192 с.

2. Дронов Н.В. (ред.) Основы технологии выемки руд при открытой разработке сложных рудных месторождений. Фрунзе: Илим; 1970. 230 с.

3. Доможиров Д.В., Угольников Н.В., Симаков Д.Б., Прохоров А.А. Обеспечение высокого качества взрывной подготовки пород к выемке при открытом способе добычи в сложных горно-геологических условиях и существенном росте масштабов работ. В кн.: Комбинированная геотехнология: переход к новому технологическому укладу: материалы 11-й Междунар. науч.-практ. конф., г. Магнитогорск, 24–28 мая 2021 г. Магнитогорск: МГТУ им. Г.И. Носова; 2021. С. 87–88.

4. Пыталев И.А., Доможиров Д.В., Прохоров А.А. Обоснование параметров открытой геотехнологии добычи мрамора высокой степени белизны, как ответ на вызовы рынка. В кн.: Комбинированная геотехнология: переход к новому технологическому укладу: материалы 11-й Междунар. науч.-практ. конф., г. Магнитогорск, 24–28 мая 2021 г. Магнитогорск: МГТУ им. Г.И. Носова; 2021.

5. Федотенко В.С., Пронин В.В. Требования к качеству буровзрывной подготовки горных пород при переходе на экскаваторы с увеличенной емкостью ковша. В кн.: Комбинированная геотехнология: переход к новому технологическому укладу: материалы 11-й Междунар. науч.-практ. конф., г. Магнитогорск, 24–28 мая 2021 г. Магнитогорск: МГТУ им. Г.И. Носова; 2021. С. 54–55.

6. Эткин М.Б., Азаркович А.Е. Взрывные работы в энергетическом и промышленном строительстве. М.: Изд-во МГГУ; 2004. 317 с.

7. Кутузов Б.Н. Справочник взрывника. М.: Горное дело; 2014. Ч. 2. Техника, технология и безопасность взрывных работ. 304 с.

8. Кутузов Б.Н. Безопасность взрывных работ в горном деле и промышленности. М.: Горная книга; 2009. 669 c.

9. Ракишев Б.Р. Автоматизированное проектирование и производство массовых взрывов на карьерах. Алма-Ата: Кылым; 2016. 340 с.

10. Ugolnikov N.V., Domozhirov D.V., Karaulov N.G., Prochorov A.A. Improving the production technology of drilling and blasting operations by blasting of high ledges. IOP Conference Series: Materials Science and Engineering. 2020;966(1):012022. https://doi.org/10.1088/1757-899X/966/1/012022

11. Доможиров Д.В., Караулов Н.Г., Прохоров А.А. Анализ способов подготовки блочного камня на карьерах уральского региона. В кн.: Першин Г.Д. (ред.) Добыча, обработка и применение природного камня: материалы Междунар. техн. конф. Магнитогорск: МГТУ им. Г.И. Носова; 2018. С. 46–57.

12. Duan Y., Xiong D., Yao L., Wang F., Xu G. Advanced Technology for Satting Out of Blastholes and Measurements while Drilling. In: 11th International Symposium on Rock Fragmentation by Blasting. Australia; 2015, pp. 593–598.

13. Маляров И.П., Доможиров Д.В. Оценка энергии, идущей на бесполезную (вредную) работу при взрывании одиночных зарядов ВВ. В кн.: Калмыков В.Н. (ред.) Разработка мощных рудных месторождений: межвуз. сб. науч. тр. Магнитогорск: МГТУ им. Г.И. Носова; 1999. С. 77–83.

14. Ермолаев А.И., Токмаков В.В., Росляков А.С., Тетерев Н.А. Способ однорядного короткозамедленного взрывания горных пород. В кн.: Валиев Н.Г. (ред.) Инновационные геотехнологии при разработке рудных и нерудных месторождений: сб. докл. 6-й Междунар. науч.-техн. конф., Екатеринбург, 18–19 апр. 2017 г. Екатеринбург: Изд-во УГГУ; 2017. С. 309–312.