Калийная промышленность России: проблемы рационального и безопасного недропользования

![]() А.А. Барях1, Э.В. Смирнов2, С.Ю. Квиткин2, Л.О. Тенисон2

А.А. Барях1, Э.В. Смирнов2, С.Ю. Квиткин2, Л.О. Тенисон2

1 Пермский федеральный исследовательский центр УрО РАН (ПФИЦ УрО РАН), г. Пермь, Российская Федерация

2 ПАО «Уралкалий», г. Березники, Пермский край, Российская Федерация

Горная Промышленность №1 / 2022 стр. 41-50

Резюме: Российская Федерация контролирует практически четвертую часть мирового рынка калийных удобрений. Основным сырьем для их производства являются природные калийные соли. Государственным балансом минерально-сырьевая база калийной промышленности России учитывает девять месторождений ископаемых солей. Однако в промышленных масштабах добыча калийных солей ведется пока только на Верхнекамском месторождении в Пермском крае четырьмя рудниками компании ПАО «Уралкалий» и рудником ООО «Усольский ГОК» АО «МХК «Еврохим». В 2020 г. она составила почти 52 млн т, из которых произведено более 14 млн т калийных удобрений. Основная особенность разработки месторождений ископаемых солей связана с необходимостью защиты рудников от прорыва пресных и минерализованных вод. Мировой опыт освоения калийных месторождений позволил выработать общие принципы ведения горных работ. Защита выработанного пространства от агрессивных к солям подземных и поверхностных вод обеспечивается за счет формирования водонепроницаемой толщи пород между кровлей верхнего отрабатываемого пласта и почвой нижнего водоносного горизонта, получившая в горной практике название водозащитная толща. Как правило, это достигается за счет применения камерных систем разработки, которые должны обеспечить поддержание водозащитной толщи без нарушения ее сплошности в течение всего срока службы рудника вплоть до его ликвидации и завершения процесса деформирования подработанного массива. Несмотря на применяемые меры охраны, значительное число рудников оказались потеряны в результате аварийного затопления. Три крупномасштабные аварии произошли и на Верхнекамском месторождении. Рассмотрены горнотехнические и горно-геологические условия, сопутствующие возникновению этих аварийных ситуаций, выполнен анализ вероятных причин прорыва вод в горные выработки. На основе обобщения опыта эксплуатации Верхнекамского калийного месторождения показано, что доминирующим фактором, определяющим эффективность добычи ископаемых солей, является обеспечение безопасности горных работ и защита рудников от затопления. При этом подход к минимизации рисков техногенных аварий должен базироваться на применении обоснованных инженерных регламентаций на стадии проектирования горных работ и современном, информативном научном сопровождении процесса разработки, основанном на постоянно действующей системе комплексного мониторинга состояния породного массива.

Ключевые слова: калийные удобрения, калийные месторождения, калийные рудники, безопасность, водозащитная толща, критерии разрушения, мониторинг, аварийные затопления

Благодарности: Раздел «Обеспечение безопасности горных работ» выполнен при поддержке гранта РНФ №19-77-30008

Для цитирования: Барях А.А., Смирнов Э.В., Квиткин С.Ю., Тенисон Л.О. алийная промышленность России: проблемы рационального и безопасного недропользования. Горная промышленность. 2022;(1):41–50. https://doi.org/10.30686/16099192-2022-1-41-50

Информация о статье

Поступила в редакцию: 29.12.2021

Поступила после рецензирования: 18.01.2022

Принята к публикации: 21.01.2022

Информация об авторах

Барях Александр Абрамович – доктор технических наук, академик РАН, директор, Пермский федеральный исследовательский центр УрО РАН, г. Пермь, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Смирнов Эдуард Владимирович – технический директор, ПАО «Уралкалий», г. Березники, Пермский край, Российская Федерация

Квиткин Станислав Юрьевич – начальник отдела, ПАО «Уралкалий», г. Березники, Пермский край, Российская Федерация

Тенисон Людмила Олеговна – кандидат технических наук, начальник Управления, ПАО «Уралкалий, г. Березники, Пермский край, Российская Федерация

Введение: исторический экскурс

Калий является одним из важнейших элементов, востребованных природой и организмом человека. Калийные соли, наряду с азотом и фосфором, активно усваиваются растениями и в качестве удобрений обеспечивают высокую урожайность, питательную ценность, устойчивость пищевых культур к болезням и т.д.

Соединения калия использовались человеком с древнейших времён для производства мыла, стекла, керамики, отбеливания тканей. Производство поташа (в основном карбоната калия) основывалось на обработке золы, получаемой при сжигании соломы или древесины. Начиная с XIV в. древесный поташ (зола) стал применяться в качестве удобрений. Расцвет производства удобрений из золы пришелся на конец XVIII – середину XIX в., что было связано с расчисткой и освоением земель в Америке и Канаде. Но во второй половине XIX в. этап массового изготовления различных видов золы завершился полным упадком. Причиной стало зарождение и развитие в Германии калийной горнодобывающей промышленности [1].

Рис. 1 Устье ствола первой калийной шахты «von der Heydt»

Рис. 1 Устье ствола первой калийной шахты «von der Heydt»

Fig. 1 Shaft collar of the Von der Heydt potash mine

В 1839 г. в Штасфурте началось бурение разведочной скважины на каменную соль. На глубине 247,5 м в 1843 г. ею был вскрыт калийный горизонт, впоследствии названный «Flöz Staßfurt». В декабре 1851 г. здесь строятся две шахты для добычи каменной соли: «von der Heydt» и «von Manteuffel». Именно им суждено было стать первыми в мире калийными рудниками (рис. 1). Но пока при проходке калийного горизонта 600 т калийных пород направляются в отвал. Анализы, проведенные немецкими химиками Г. Роузом и Р.Ф. Маршандом, показали наличие в складированной породе значительного количества хлористого калия. В это же время в Штрасфурте на свекольном заводе работает химик Адольф Франк. Его заинтересовали калийные отходы. Выполненные Франком исследования показали эффективность их использования в качестве удобрений. В 1860 г. Франком получен патент на производство калийных удобрений и начато строительство небольшого завода. 1 ноября 1861 г. завод доктора Франка выпустил первую партию калийных удобрений. Эту дату по праву можно считать днем основания мировой калийной промышленности [1].

Минерально-сырьевая база калийной промышленности России

Начало калийной промышленности в России было положено в 1925 г., когда на Западном Урале было открыто уникальное по запасам Верхнекамское месторождение калийных солей (ВКМС). Первый калийный рудник в г. Соликамске был введен в эксплуатацию уже в мае 1930 г. [2]. В 2020 г. добыча калийных солей на Верхнекамском месторождении составила почти 52 млн т, из которых было произведено более 14 млн т калийных удобрений.

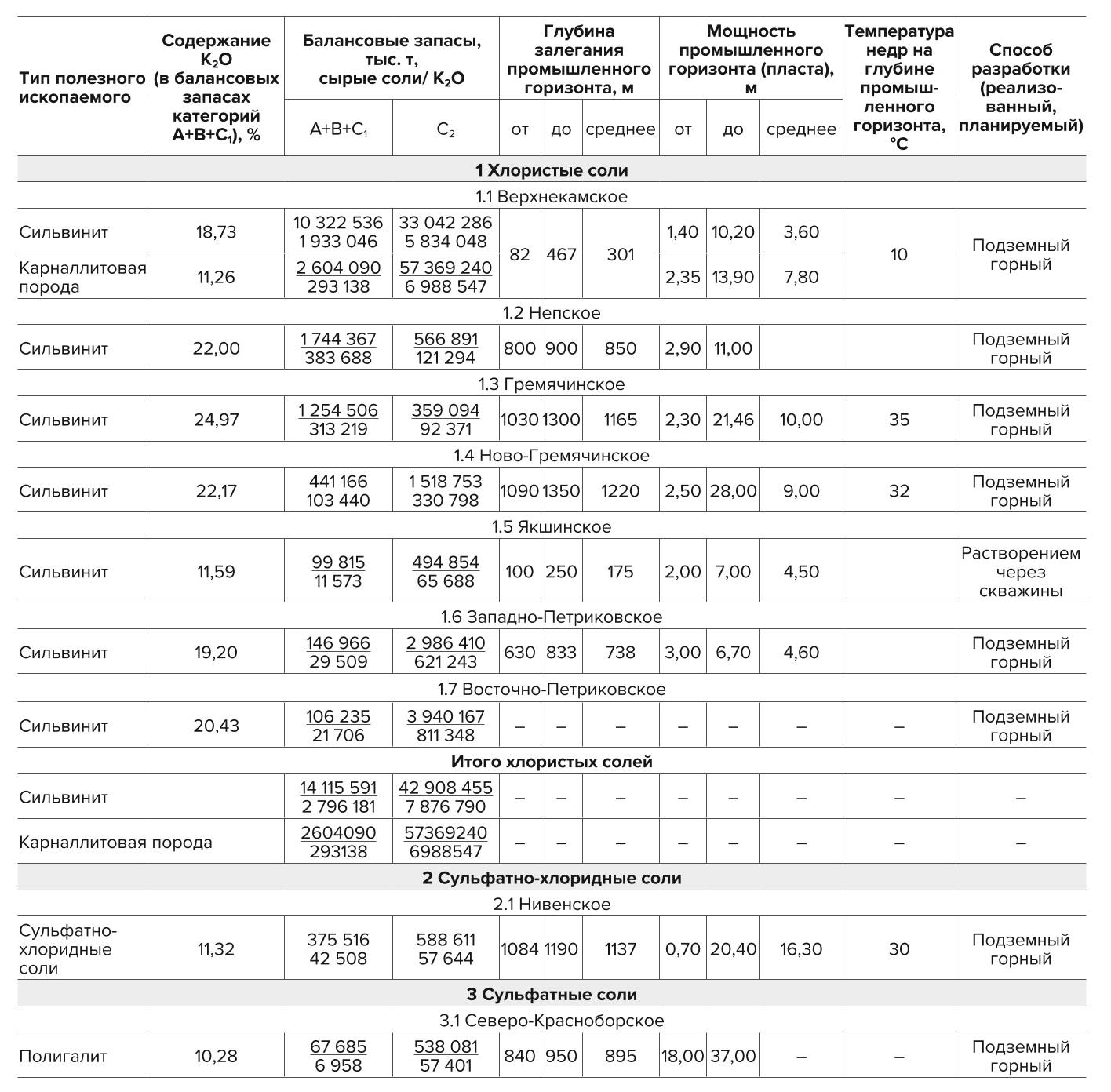

На сегодняшний день минерально-сырьевая база калийной промышленности России (табл. 1) включает девять месторождений ископаемых солей1, запасы семи из которых представлены хлористыми солями: Верхнекамское, Непское, Гремячинское, Ново-Гремячинское, Якшинское, Западно-Петриковское и Восточно-Петриковское. Кроме Непского месторождения, расположенного на севере Иркутской области, остальные находятся в европейской части страны. Еще два месторождения: Нивенское и Восточно-Красноборское, оба в Калининградской области, представлены сульфатно-хлоридными и сульфатными солями.

- Таблица 1 Месторождения калийных солей Российской Федерации

- Table 1 Potash deposits in the Russian Federation

До настоящего времени добыча калийных солей в промышленных масштабах ведется только на Верхнекамском месторождении в Пермском крае четырьмя рудниками компании ПАО «Уралкалий» и рудником ООО «Усольский ГОК» АО «МХК «Еврохим». Еще три рудника на ВКМС находятся в разной степени готовности. ПАО «Уралкалий» строит рудник на Усть-Яйвинском участке (начало добычи – 2023 г.) и новый Южный рудник взамен выбывающего рудника СКРУ-2 (начало добычи – 2027 г.). АО «Верхнекамская калийная компания» группы «Акрон» возводит ГОК на Талицком участке (дата начала добычи на официальном сайте не указана).

ООО «ЕвроХим-ВолгаКалий» АО «МХК «Еврохим» с 2006 г. занимается освоением Гремячинского месторождения калийных солей в Волгоградской области. Пока здесь в сложных горно-геологических условиях ведутся в основном горноподготовительные работы.

В республике Коми разведочные работы на Якшинском месторождении проводит ООО «ТрейдПромСервис». В 2019 г. АО «Комплексные Горнодобывающие инвестиции», ранее выполнившим поисково-оценочные работы, получена лицензия на разведку и добычу сульфатных солей (полигалитов) Северо-Красноборского месторождения, ООО «К-Поташ Сервис» проводит оценку сульфатно-хлоридных солей на Нивенском месторождении.

В 2020 г. АО «МХК «Еврохим» завершены поисковооценочные работы и утверждены запасы сильвинитов Ново-Гремячинского месторождения в Волгоградской области (протокол ГКЗ Роснедра от 02.03.2020 г. № 6263-оп) и Западно-Петриковского месторождения в Саратовской области (протокол ГКЗ Роснедра от 11.12.2020 г. № 6545). Запасы еще одного месторождения в Саратовской области – Восточно-Петриковского, геологическое изучение которого также проведено АО «МХК «Еврохим», утверждены в марте 2021 г. (протокол ГКЗ Роснедра от 02.03.2021 г. № 6627). Непское месторождение калийных солей с момента завершения на нем разведочных работ (1992 г.) находится в нераспределенном фонде недр.

Разработка месторождений ископаемых солей обладает спецификой, связанной с различными горно-геологическими, гидрогеологическими, географо-климатическими условиями объекта недр, свойствами полезного ископаемого, а также требованиями по его защите от пресных вод. В мировой практике добычи ископаемых калийных и калийно-магниевых солей наибольшее распространение получил подземный горный (шахтный) способ с использованием различных систем разработки. Добыча этим способом ведется в мире на 69 объектах, что составляет 85% общего объема производства калийных удобрений [3].

Еще один способ добычи ископаемых солей (геотехнологический) заключается в растворении солей ненасыщенным раствором, подаваемым по скважине в призабойную часть, подъеме на поверхность рассола определенной концентрации и получении из последнего конечного продукта. В результате в недрах формируется заполненная рассолом камера растворения, имеющая по окончании добычи диаметр и вертикальные размеры в десятки метров. Этот способ добычи реализован в мире на нескольких объектах: рудниках Belle Plaine компании МOSAIK и Bethune компании К+S KALI GmbH в провинции Саскачеван (Канада), руднике Kehmstedt/Bleicherode компании DEUSA в Тюрингии (Германия) и некоторых других2 [3; 4]. Объемы мирового производства калийных удобрений из растворов, полученных при растворении калийных солей через скважины, пробуренные с поверхности земли, до недавнего времени составляли всего около 4% [3].

Основными недостатками геотехнологического (скважинного) способа добычи по сравнению с подземным горным способом являются невозможность селективной выемки руд (особенно при сложном строении и минеральном составе) и относительно низкое извлечение полезного ископаемого из недр. В мировой практике к добыче ископаемых калийных солей растворением через скважины прибегают, как правило, в случае невозможности (нецелесообразности) по каким-либо причинам освоения месторождений подземным горным способом. Важными преимуществами геотехнологического способа перед шахтным являются отсутствие людей в забойном пространстве и низкие начальные капитальные затраты на добычу.

На всех месторождениях Российской Федерации, за исключением Якшинского месторождения в республике Коми, для добычи калийных солей планируется использовать подземный горный способ. Отработка калийных солей Якшинского месторождения проектируется геотехнологическим способом – растворением через скважины.

Особенности разработки Верхнекамского месторождения калийных солей

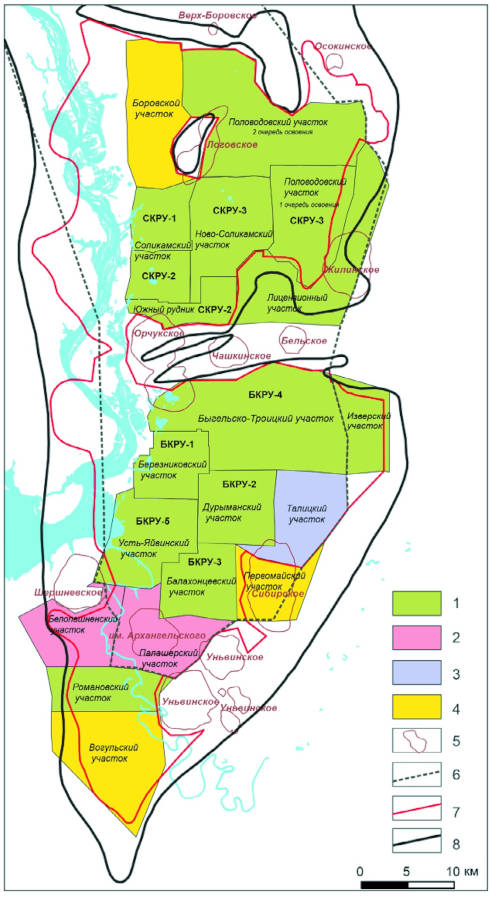

Верхнекамское месторождение калийно-магниевых солей является характерным примером, на котором проявляются все основные особенности и проблемы отработки месторождений водорастворимых руд. Месторождение расположено на северо-востоке Пермского края, занимает площадь около 3750 км2 и, так же как и все структуры Урала, вытянуто в меридиональном направлении. Калийная залежь прослеживается с севера на юг на 140 км, при ширине до 40 км (рис. 2).

Рис. 2 Схема Верхнекамского месторождения солей: 1 – участки, отрабатываемые ПАО «Уралкалий»; 2 – участки ЗАО «Верхнекамская калийная компания»; 3 – участки ООО «ЕвроХим- Усольский калийный комбинат»; 4 – нераспределенный фонд категории С2; 5 – нефтяные месторождения в подсолевых отложениях; 6 – контур подсчета запасов категории С2, утвержденных ГКЗ; 7 – контур подсчета запасов категории С2 (1987); 8 – контур калийной залежи

Рис. 2 Схема Верхнекамского месторождения солей: 1 – участки, отрабатываемые ПАО «Уралкалий»; 2 – участки ЗАО «Верхнекамская калийная компания»; 3 – участки ООО «ЕвроХим- Усольский калийный комбинат»; 4 – нераспределенный фонд категории С2; 5 – нефтяные месторождения в подсолевых отложениях; 6 – контур подсчета запасов категории С2, утвержденных ГКЗ; 7 – контур подсчета запасов категории С2 (1987); 8 – контур калийной залежи

Fig. 2 Schematic map of the Verkhnekamsk salt deposit 1 – blocks mined by Uralkali PJSC; 2 – blocks of the Verkhnekamsk Potash Company CJSC; 3 – blocks of EuroChem-Usolskiy Potash Mining and Processing Plant; 4 – the C2 category unallocated reserves; 5 – oil deposits in subsalt deposits; 6 – the C2 category reserve estimates approved by the State Committee on Reserves; 7 – contour of the C2 category reserves estimation (1987); 8 – contour of the potassium deposit

Мировой опыт освоения каменно-соляных и калийных месторождений позволил выработать общие принципы ведения горных работ. Защита выработанного пространства от агрессивных к солям подземных вод обеспечивается за счет формирования водонепроницаемой толщи пород между кровлей верхнего отрабатываемого пласта и почвой нижнего водоносного горизонта, получившая в горной практике название водозащитная толща (ВЗТ). Как правило, это достигается за счет применения камерных систем разработки. Параметры камерной системы разработки должны обеспечить поддержание ВЗТ без нарушения ее сплошности в течение всего срока службы рудника вплоть до его ликвидации и завершения процесса деформирования подработанного массива.

В пределах соляной толщи ВКМС выделяются, снизу вверх, следующие слои [2; 5]: подстилающая каменная соль (ПдКС) мощностью от 50 до 515 м, сильвинитовая зона (СЗ) средней мощностью 21 м, сильвинито-карналлитовая (СКЗ) – мощностью от 21 до 115 м и покровная каменная соль (ПКС) (рис. 3). Над ПКС залегает соляно-мергельная толща (СМТ), представленная в нижней части чередованием пластов каменной соли с мергелями и глинами (переходная зона СМТ). Мощность надсолевой толщи, которая представлена терригенно-карбонатными отложениями (ТКТ), пестроцветной толщей и породами четвертичного возраста, колеблется от 100 до 300 м. Глубина залегания кровли калийной залежи в пределах месторождения изменяется от 150 до 500 м.

![Рис. 3 Стратиграфический разрез соляной толщи Верхнекамского месторождения [2]: 1 – каменная соль; 2 – карналлит; 3 – пестрый сильвинит; 4 – полосчатый сильвинит; 5 – красный сильвинит; 6 – соленосная глинисто- ангидрито-карбонатная маркирующая пачка Fig. 3 Stratigraphic cross-section of the salt formation of the Verkhnekamsk deposit [2]: 1 – rock salt; 2 – carnallite; 3 – mottled sylvinite; 4 – banded sylvinite; 5 – red sylvinite; 6 – saline clay-anhydritecarbonate marker sequence](/images/2022/01_2022/41_3.jpg) Рис. 3 Стратиграфический разрез соляной толщи Верхнекамского месторождения [2]: 1 – каменная соль; 2 – карналлит; 3 – пестрый сильвинит; 4 – полосчатый сильвинит; 5 – красный сильвинит; 6 – соленосная глинисто- ангидрито-карбонатная маркирующая пачка

Рис. 3 Стратиграфический разрез соляной толщи Верхнекамского месторождения [2]: 1 – каменная соль; 2 – карналлит; 3 – пестрый сильвинит; 4 – полосчатый сильвинит; 5 – красный сильвинит; 6 – соленосная глинисто- ангидрито-карбонатная маркирующая пачка

Fig. 3 Stratigraphic cross-section of the salt formation of the Verkhnekamsk deposit [2]: 1 – rock salt; 2 – carnallite; 3 – mottled sylvinite; 4 – banded sylvinite; 5 – red sylvinite; 6 – saline clay-anhydritecarbonate marker sequence

В состав ВЗТ на ВКМС входят все соляные отложения, расположенные выше отрабатываемого горизонта, включая переходную зону СМТ.

Сильвинито-карналлитовая зона состоит из девяти пластов калийно-магниевых солей, которые снизу вверх обозначаются буквами от Б до К. Нижний пласт Б сильвинито-карналлитовой зоны залегает непосредственно на пласте полосчатого сильвинита А, составляя единый пласт АБ средней мощностью – 3,5 м.

В сильвинитовой зоне средние мощности пластов составляют: КрIII – 5,5 м, КрII – 6,1 м, КрI – 1,15 м, пласт А – 1,4 м. Основные промышленные пласты сильвинитов представлены пластами КрII и АБ. В карналлитовой зоне промышленным является пласт В, который может иметь как сильвинитовый, так и карналлитовый состав. Средняя мощность пласта В при карналлитовом составе составляет около 7 м, при сильвинитовом – немногим более 2 м. Все пласты калийно-магниевых и калийных солей отделяются друг от друга межпластовой каменной солью мощностью 1,5–6,0 м.

Параметры применяемой на ВКМС камерной системы разработки весьма разнообразны. Ширина камер меняется от 16 м на участках с устойчивыми породами до 3 м на участках со слабоустойчивой кровлей. В последние годы широкое распространение получили схемы выемки одноходовыми (по ширине) камерами, где ширина камеры определяется размерами исполнительного органа выемочного комбайна (4,8–5,3 м). Высота камер в основном характеризуется мощностью вынимаемых пластов. Ширина междукамерных целиков в связи с разнообразием горно-геологических и горнотехнических условий изменяется от 3,0 м до 18–20 м и для каждого участка определяется расчетным путем. При отработке нескольких пластов (КрII, АБ и В) междукамерные целики (МКЦ) должны располагаться соосно. Для уменьшения негативного влияния горного производства на окружающую природную среду и снижения деформаций ВЗТ используется закладка отработанных камер солеотходами [6].

В связи с тем что каждая геологоразведочная скважина представляет потенциальную опасность проникновения пресных вод в выработанное пространство рудника, их бурение, как правило, производится по весьма редкой сети (на ВКМС не плотнее 1х1 км). Это обуславливает недостаточную геологическую изученность подрабатываемого массива, снижает надежность геомеханических и технических решений и, соответственно, увеличивает риски возникновения аварийных ситуаций.

Аварии на рудниках Верхнекамского месторождения

Известный канадский горный инженер А.Ф. Пруггер в своей работе [7] отметил: «Верным, вероятно, является утверждение, что из всех калийных рудников, введенных в эксплуатацию, потерянных в результате затопления больше, нежели действующих». К сожалению, не минули аварийные затопления и рудники ВКМС.

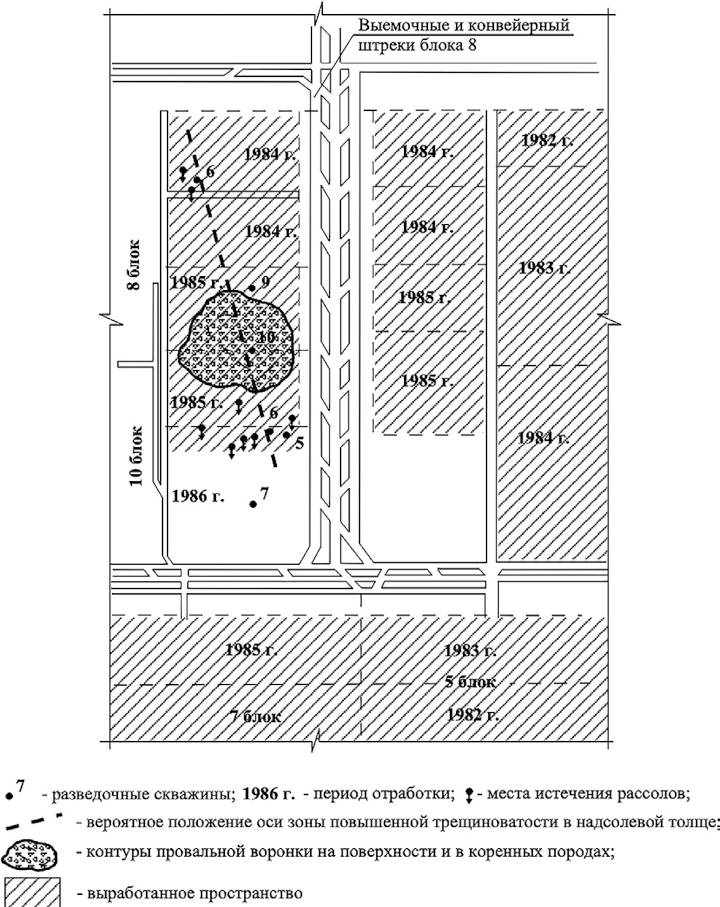

В 1986 г. был затоплен крупнейший в Европе на тот момент времени Третий Березниковский калийный рудник (БКРУ-3) с годовой производительностью 6,0 млн т. Безвозвратно потеряны более 300 млн т извлекаемых запасов калийных руд. В руднике оставлено все оборудование (более двух десятков комбайновых комплексов, десятки километров конвейерных линий и сотни километров кабельных сетей, водоотливный и закладочный комплексы, электроподстанции и др.), материальный ущерб оценивался в 300 млн руб. в ценах 1981 г.

Рис. 4 Выкопировка из плана горных работ (рудник БКРУ-3, 4-я западная панель, 8-й блок)

Рис. 4 Выкопировка из плана горных работ (рудник БКРУ-3, 4-я западная панель, 8-й блок)

Fig. 4 Extract from the mining plan (BKRU-3 mine, 4th Western Sub-level, Block 8)

В 8-м блоке 4-й западной панели очистные работы велись (с 1984 г.) по пласту КрII обратным порядком (рис. 4) с параметрами: камерами шириной 5,2 м и податливыми целиками шириной 3,8 м. Блок с востока и юга граничил с отработанными в 1983–1985 гг. площадями 5–6-го и 7-го блоков. Первое рассолопроявление из кровли отработанной камеры №50 в виде отдельных небольших струй было обнаружено 11 января 1986 г. Примерный приток составлял около 10 м3/ч. Рассол имел минерализацию до 353,6 г/л с характерным запахом сероводорода. В последующие дни рассолопроявления были обнаружены в соседних камерах №54, 48. Суммарный приток рассолов быстро увеличивался: на 06.02.86 г. он составлял 60 м3/ч, на 22.02.86 г. – 100 м3/ч. На аварийном участке велись наблюдения за поступлениями рассолов, был организован комплекс геолого-геофизических исследований состояния водозащитной толщи. Для ликвидации аварии на участке планировалось построить насосную станцию для откачки рассолов производительностью 400 м3/ч, разработать мероприятия по подавлению рассолопроявлений и гидроизоляции участка, провести закладку очистных камер в соседних блоках.

Однако события развивались стремительно. К 1 марта приток составил 150 м3/ч и продолжал интенсивно увеличиваться. 9 марта его ориентировочное значение оценивалось в 5000 м3/ч. 12 марта рассолы пришли на пункты посадки людей в околоствольном дворе. Рудник прекратил свое существование. В связи с интенсивным растворением соленосной толщи 24 июля на земной поверхности в месте прорыва вод образовался провал размером 40х80 м (в плане). Обрушение сопровождалось выделением большого объема горючих газов.

Комплекс проведенных поставарийных исследований позволил выявить в породах надсолевого комплекса ослабленную (трещиноватую) зону северо-восточного простирания, которая явилась причиной нарушения сплошности ВЗТ при ведении очистных работ обратным порядком и параметрами отработки, не соответствующими горно-геологическим условиям [8].

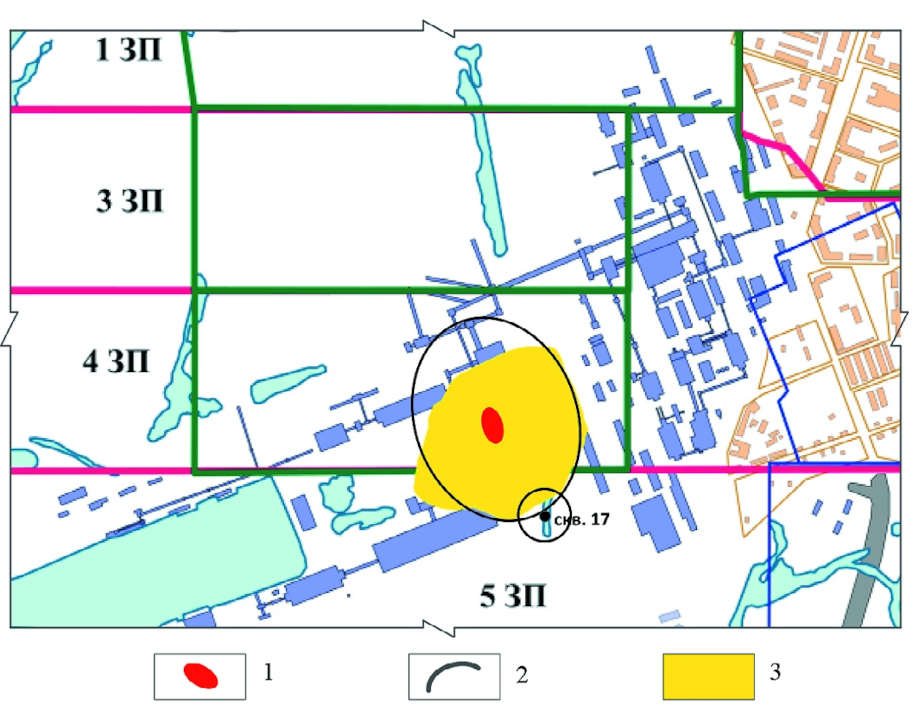

Аварийный водоприток в Первый Березниковский рудник (БКПРУ-1), расположенный непосредственно в пределах города Березники, был зафиксирован 17 октября 2006 г. в районе рассолосборника на 4–5-й западных панелях около геологоразведочной скважины №17. Ориентировочный дебит рассолов составил 300–400 м³/ч и привел к затоплению двух насосных станций. В период с 18 по 20 октября были задействованы дополнительные насосные мощности суммарной производительностью 600–650 м3/ч, которые позволили справиться с водопритоком в рудник. 28 октября отмечено появление рассолов на 6-й западной панели и увеличение водопритока до 1200 м3/ч. В связи с таким высоким дебитом откачка рассолов была прекращена, горные работы остановлены, процесс затопления рудника стал неуправляемым.

Выполненный химический анализ состава рассолов не оставлял сомнений, что в горные выработки поступают воды из надсолевого комплекса. Это однозначно свидетельствовало о нарушении сплошности ВЗТ, вероятней всего в восточной части 3–4-й западных панелей, где были отработаны два сильвинитовых пласта АБ (1964–1965 гг.) и КрII (1976–1977 гг.). Закладка очистных камер производилась в 1994–1996 гг. в условиях интенсивного проявления горного давления и активизации процесса сдвижения.

На момент аварии максимальные оседания земной поверхности на данном участке превысили 3,7 м. Доступ в выработанное пространство оказался невозможным, вследствие этого точное место прорыва вод не могло быть установлено.

В этой связи одной из важнейших задач начального этапа аварии являлась локализация зоны нарушения сплошности ВЗТ. Для ее решения применялся комплекс геофизических методов, выполнялись сейсмологические измерения, маркшейдерские наблюдения и геомеханические исследования [9].

По результатам всех проведенных научных работ была определена наиболее вероятная зона нарушения водоупорных свойств соляных пород и прорыва вод в горные выработки рудника (рис. 5). Одновременно установлена возможная причина аварии, связанная с аномальным строением соляной и надсоляной толщ, которое в условиях отработки двух сильвинитовых пластов с относительно высокой степенью нагружения междукамерных целиков привело к значительным деформациям ВЗТ. Отсутствие зон смягчения около целика под промплощадку и охранного целика вокруг скв. №17 обусловило наложение краевых эффектов, вследствие чего напряжения в ВЗТ достигли критических значений, произошло нарушение ее сплошности и прорыв надсолевых вод в выработанное пространство рудника.

В рамках оперативных поставарийных исследований была дана прогнозная оценка пространственного положения и размеров карстового провала на земной поверхности (рис. 5), обусловленного размывом соляных пород. На основании выполненных прогнозов административными органами было принято решение о переносе прилегающего участка федеральной железной дороги и выводе людей из производственных объектов, находящихся в опасной зоне.

Рис. 5 Прогнозное место прорыва вод и положение провала на земной поверхности 1 – прогнозное место прорыва надсолевых вод в горные выработки; 2 – прогнозный контур провала на земной поверхности; 3 – фактическое положение провала

Рис. 5 Прогнозное место прорыва вод и положение провала на земной поверхности 1 – прогнозное место прорыва надсолевых вод в горные выработки; 2 – прогнозный контур провала на земной поверхности; 3 – фактическое положение провала

Fig. 5 Predicted location of water breakthrough and land surface subsidence position 1 – predicted location of the suprasalt water breakthrough into the mine workings; 2 – predicted outline of the land surface subsidence; 3 – actual location of the subsidence

В конце июля 2007 г. в районе предполагаемого места прорыва вод в горные выработки сформировался провал на земной поверхности с первоначальными размерами в плане 55х80 м. В первые месяцы после образования провал активно развивался, скорость его роста достигала 80 м (в плане) в месяц. Ситуация полностью стабилизировалась лишь к концу 2008 г. при поперечных размерах провала 440х320 м. Расположение провала достаточно хорошо согласуется с прогнозными оценками, полученными в начальный период аварии (рис. 5).

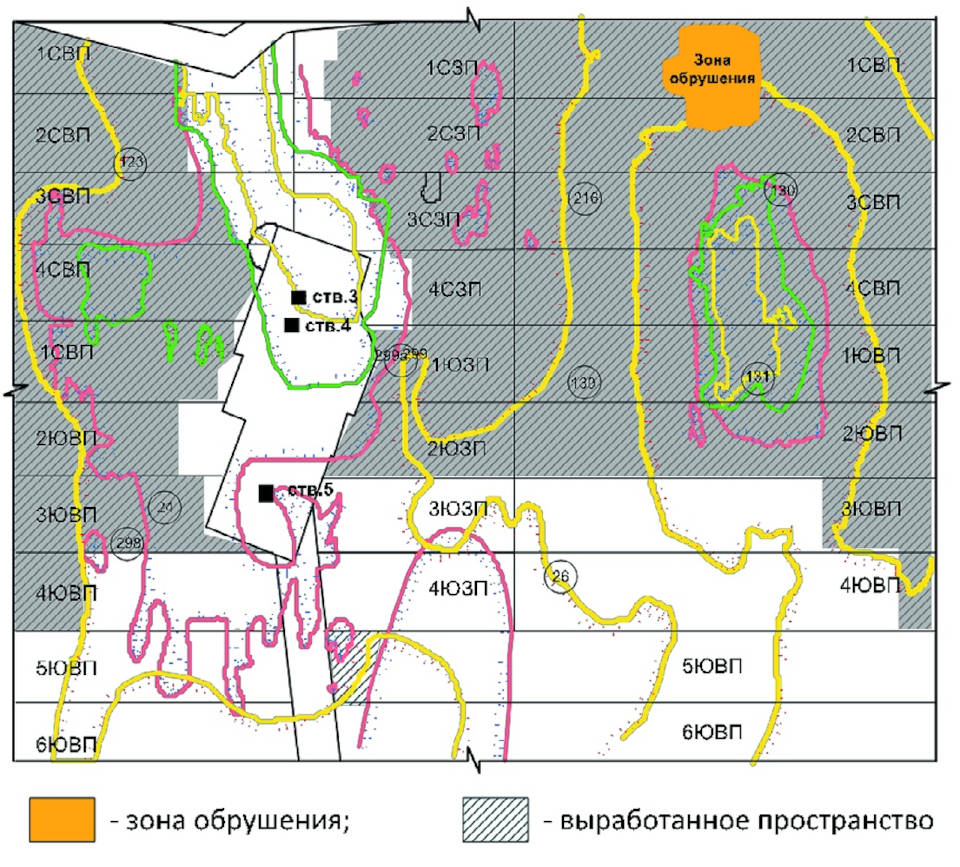

Еще одна крупная авария произошла 5 января 1995 г. на Втором Соликамском руднике (СКРУ-2). Впервые за 60-летнюю историю отработки Верхнекамского калийного месторождения в отработанных камерах второй северо-восточной панели (2 СВП) произошло массовое обрушение пород на площади более 30 га (рис. 6). На поверхности земли мгновенно сформировалась мульда сдвижения размерами 450х450 м и глубиной 4,5 м. На границе мульды сдвижения образовались трещины с шириной раскрытия до нескольких сантиметров. Сейсмическими станциями данное событие было зарегистрировано как землетрясение с магнитудой М–3,8.

Рис. 6 Выкопировка из плана горных работ (рудник СКРУ-2)

Рис. 6 Выкопировка из плана горных работ (рудник СКРУ-2)

Fig. 6 Extract from the mining plan (SKRU-2 mine)

При визуальном обследовании периферийной зоны обрушения в горных выработках фиксировались полные разрушения целиков, обрушения потолочин, вывалы карналлитовой породы. Обрушение сопровождалось выделением горючих газов, которое привело к возгоранию метано-воздушной смеси.

Мнения о причинах столь неожиданного масштабного разрушения конструктивных элементов камерной системы разработки разделились. Одни специалисты [10] в качестве возможной версии аварии считали природное землетрясение, инициировавшее массовое обрушение пород в отработанных камерах. Глубина очага землетрясения оценивалась в 8±3 км. Вторая группа склонялась к тому [11], что причиной обрушения пород является динамическое разрушение междукамерных целиков, вследствие потери потолочиной несущей способности.

Самым неожиданным оказалось то, что при таком мощном техногенном воздействии водоприток в зоне обрушения не был обнаружен, хотя по всем критериальным оценкам сквозное разрушение ВЗТ прогнозировалось. Было высказано предположение, что нарушение ее сплошности все-таки имело место быть, но субвертикальные трещины были закольматированы залегающими над соляной толщей мощными глинистыми отложениями.

С 1996 г. аварийный участок находился под ежегодным режимным контролем: была развернута шахтная «on-line» система сейсмологического мониторинга, проводятся регулярные маркшейдерские наблюдения, выполняются сейсморазведочные исследования и геомеханическая интерпретация полученных результатов. В начале наблюдалось некоторое ухудшение геомеханической ситуации, затем наступил период длительной стабилизации. Но в 2014 г., по данным геофизических исследований, отмечены негативные изменения в состоянии ВЗТ в юго-восточной краевой части зоны обрушения, которые отразились и в геомеханических оценках. В ноябре здесь зарегистрированы ряд сейсмических событий и повышение притока в участковой насосной, предназначенной для сбора закладочных рассолов. 18 ноября непосредственно над опасной зоной сформировался провал диаметром около 30–40 м. Сейчас его размеры в плане достигают 240х200 м.

Сразу после аварии ПАО «Уралкалий» были предприняты беспрецедентные меры по защите рудника от затопления, которые включают: откачку надсолевых вод и создание депрессионной воронки вокруг провала, его засыпка глинистым материалом и тампонаж каналов поступления вод в рудник. Это принесло свои результаты, удалось уменьшить водоприток в рудник и удерживать его до настоящего времени на уровне 100–200 м3/ч. Безусловно, ситуация остается сложной, но рудник продолжает функционировать: доработаны запасы сильвинитовой руды, ведутся закладочные работы, реализуется проект плановой ликвидации.

Обеспечение безопасности горных работ

Основным документом, регламентирующим безопасность горных работ на ВКМС, являются «Указания по защите рудников от затопления и охране подрабатываемых объектов в условиях Верхнекамского месторождения калийных солей»3. По сути, безопасность горных работ определяется двумя базовыми критериями.

Прежде всего, это степень нагружения междукамерных целиков, которая при условиях нормального строения ВЗТ составляет 0,4, а при наличии аномалий в строении ВЗТ ограничивается значением 0,3.

Второй критерий регламентирует безопасные условия подработки ВЗТ и характеризуется суммарной мощностью развитых в разрезе ВЗТ пластов каменной соли [M], в которых не образуются секущие субвертикальные трещины. Для «нормальных» в геологическом отношении условий [M] = 10 м, для аномальных – [M] = 20 м. Количество ненарушенных пластов каменной соли определяется их максимальным прогибом Vm, который не должен превышать допустимую величину [Vm]. Максимальный прогиб пластов ВЗТ характеризуется оседаниями земной поверхности, а показатель [Vm] – зависит от мощности каменносоляного пласта и его пространственного положения в геологическом разрезе. Данный параметр, в целом, является «договорным» показателем, определяющим «запас» несущей способности ВЗТ и обеспечивающим, в среднем, приемлемый уровень извлечения руды из недр. Как представляется, такой подход, в целом, является вполне разумным. Основной недостаток действующей методики определения безопасных условий подработки ВЗТ связан с тем, что единственный ее критерий основан на расчете максимальных прогибов подработанных пластов. В этом случае из анализа полностью «выпадает» учет характера деформирования краевых частей ВЗТ, в пределах которых собственно и локализуются максимальные горизонтальные деформации растяжения и существует наибольшая опасность формирования зон субвертикальной трещиноватости [12–14].

Вместе с тем предусмотрено применение в сложных горнотехнических ситуациях методов математического моделирования состояния ВЗТ в двух- и трехмерных постановках4. Причем наряду с традиционным параметрическим обеспечением (физико-механические свойства элементов геологического разреза) в геомеханических расчетах используются результаты геофизических исследований в виде «ослабленных» зон, выделенных в разрезе ВЗТ, и количественная информация о развитии процесса сдвижения во времени. Полученные распределения действующих напряжений позволяют дать критериальные оценки послойного разрушения ВЗТ, включая участки с высокими градиентами оседаний.

Кроме этого, в целях обеспечения защиты рудников от затопления нормативным документом регламентируются размеры охранных целиков вокруг геологоразведочных скважин, исключающих нарушение допустимых условий подработки ВЗТ, создание зон смягчения у постоянных и длительно остановленных границ горных работ (шириной не менее 200 м) и ряд других показателей. Так, в зависимости от особенностей геологического строения ВЗТ («нормальное-аномальное») ограничение вводится не только на степень нагружения междукамерных целиков, но и на число пластов, допускаемых к отработке. Требования по закладке выработанного пространства распространяются на очистную выемку пласта В карналлитового состава, сильвинитовых пластов под территорией городской застройки, при отработке трех пластов. В остальных случаях закладка используется как дополнительная мера охраны ВЗТ. Сроки отставания закладочных работ от очистных определяются степенью нагружения междукамерных целиков.

Технологические регламентации относятся к соосному расположению очистных камер на рабочих пластах. Требование опережения верхнего отрабатываемого пласта над нижним не менее чем на 50 м при их одновременной выемке является одной из мер предотвращения опасности газодинамических явлений.

Следует отметить, что положения «Указания…»5 периодически пересматриваются. Это связано с получением новых знаний о характере деформирования ВЗТ и элементов системы разработки, выявлением в процессе ведения горных работ неизвестных ранее особенностей строения соляного массива и т.д. Например, в настоящее время готовится новая редакция «Указаний…», в которую планируется включить дополнительный критерий, определяющий безопасные условия подработки ВЗТ [15]. В качестве его предлагается принять отношение величины максимальных оседаний к глубине ведения горных работ, которое прямо пропорционально наклону земной поверхности.

Разработанная инженерная методика более адекватно отражает механизм разрушения пород ВЗТ, в частности, локализацию нарушенности в краевой части мульды сдвижения, влияние глубины горных работ на устойчивость ВЗТ и, что возможно является самым главным, базируется на критериальных оценках, установленных на Верхнекамском месторождении по результатам многолетних наблюдений и измерений.

Еще одним важным аспектом обеспечения безопасности горных работ и защиты рудников от затопления является постоянно действующий мониторинг состояния ВЗТ. На всех рудниках развернута система сейсмологического мониторинга [16], регистрирующая разрушения несущих элементов системы разработки, ведется постоянный маркшейдерский контроль за развитием процессов сдвижения, который сейчас дополняется спутниковыми интерферометрическими технологиями [17]. Кроме того, все отработанные участки шахтных полей ранжированы по степени опасности нарушения сплошности ВЗТ. В зависимости от категории опасности с той или иной периодичностью на этих участках выполняется комплекс геофизических исследований, включающий сейсморазведочные исследования в наземном и/или подземном исполнении, после чего производится геомеханическая интерпретация полученных данных методами математического моделирования [18]. По результатам этих работ оценивается угроза потери устойчивости ВЗТ и разрабатываются рекомендации по дополнительным мерам ее охраны.

Таким образом, только комплексный подход к проблеме обеспечения безопасности горных работ на калийных рудниках, основанный на применении обоснованных инженерных регламентаций на стадии проектирования и современном информативном научном сопровождении процесса освоения месторождения, способен обеспечить безопасность горных работ и минимизировать риски крупных аварий.

Заключение

1. Российская Федерация обладает значительными ресурсами калийных солей. Их разведанные и оцененные запасы составляют 57 млрд т сильвинита, 60 млрд т карналлитовой породы, почти 1 млрд т сульфатно-хлоридных солей и 600 млн т полигалитов.

2. Все месторождения калийных солей на территории РФ находятся в сложных горно-геологических и гидрогеологических условиях. За исключением небольшого Якшинского месторождения, все остальные калийные объекты планируется отрабатывать подземным горным способом, что, априори, предопределяет трудности строительства рудников и необходимость обеспечения их безопасной эксплуатации.

3. Обеспечение безопасности горных работ, минимизация рисков аварийного затопления рудников должны базироваться на обоснованных методиках проектирования горных работ, современном геологическом, гидрогеологическом, геофизическом и геомеханическом научном сопровождении процесса разработки, основанном на постоянно действующей системе комплексного мониторинга состояния породного массива. Только такой подход способен обеспечить соответствие приемлемого уровня извлечения калийной руды из недр требованиям безопасной эксплуатации рудников.

1 Государственный баланс запасов полезных ископаемых Российской Федерации на 01 января 2020 г. Соли калийные. Выпуск 59, 2020 г. ФГБУ «Росгеолфонд» (rfgf.ru).

2 K+S: Experience Growth. The K+S Legacy Project. K+S Potash Canada GP. Saskatoon, Canada. 2012. Company Presentation. tandardpräsentation Investor Relations (k-utec.de)

3 Указания по защите рудников от затопления и охране подрабатываемых объектов в условиях Верхнекамского месторождения калийных солей. СПб-Пермь, ГИ УрО РАН 2014. 130 с.

4 Там же.

5 Там же.

Список литературы

1. Emons H.-H. Die Kaliindustrie: Geschichte eines deutschen Wirtschaftszweiges. Sitzungsberichte der Leibniz-Sozietät, LeibnizSozietät. Trafo-Verlag; 2002. 140 p.

2. Кудряшов А.И. Верхнекамское месторождение солей. М.: Эпсилон Плюс; 2013. 429 с.

3. Rauche H. Die Kaliindustrie im 21, Jahrhundert. Berlin- Heidelberg: Springer Vieweg; 2015. 580 p.

4. Halabura S.P., Hardy M.P. An Overview of the Geology of Solution Mining of Potash in Saskatchewan. Solution Mining Research Instititue: Fall 2007 Technical Meeting, Halifax, Nova Scotia, Canada, October 8-9, 2007, pp. 2–18.

5. Джиноридзе Н.М. Петротектонические основы безопасной эксплуатации Верхнекамского месторождения калийно-магниевых солей. СПб.; Соликамск; 2000. 400 с.

6. Борзаковский Б.А., Папулов Л.М. Закладочные работы на Верхнекамских калийных рудниках. М.: Недра; 1994. 234 с.

7. Prugger F.F., Prugger A.F. Water problems in Saskatchewan mining – what can be learned from them? CIM bulletin. 1991;84(945):58–66.

8. Барях А.А. Геомеханические аспекты защиты калийных рудников от затопления. Известия высших учебных заведений. Горный журнал. 1995;(6):185–192.

9. Барях А.А., Санфиров И.А., Дягилев Р.А. Мониторинг последствий затопления калийного рудника. Горный журнал. 2013;(6):34– 39. Режим доступа: https://www.rudmet.ru/journal/1185/article/20231/

10. Маловичко А.А., Маловичко Д.А., Кустов А.К. Соликамское землетрясение 5 января 1995 года (MS = 4.2). В кн.: Землетрясения Северной Евразии в 1995 году. М.: ГС РАН; 2001. С. 163–169.

11. Baryakh A., Asanov V., Gheghin A., Pankov I. Dynamic failure of salt interchamber pillars. Prace Naukowe Instytutu Geotechniki I Hydrotechniki Politechniki Wroclawskiej. 2001;73(40):12–13.

12. Baryakh A.A., Samodelkina N.A. Water-tight stratum rupture under large-scale mining. Part II. Journal of Mining Science. 2012;48(6):954–961. https://doi.org/10.1134/S1062739148060020

13. Васильчук М.П., Иофис М.А. Анализ геомеханических процессов и причин аварий на Верхнекамском месторождении калийно-магниевых солей. Маркшейдерский вестник. 2007;(1):30–32.

14. Зубов В.П., Ковальский Е.Р., Антонов С.В., Пачгин В.В. Повышение безопасности рудников при отработке Верхнекамского месторождения калийно-магниевых солей. Горный информационно-аналитический бюллетень. 2019;(5):22–33. https://doi.org/10.25018/0236-1493-2019-05-0-22-33

15. Барях А.А., Тенисон Л.О. Обоснование инженерных критериев безопасной подработки водозащитной толщи на Верхнекамском месторождении солей. Горный журнал. 2021;(4):57–63. https://doi.org/10.17580/gzh.2021.04.08

16. Шулаков Д.Ю., Бутырин П.Г., Верхоланцев А.В. Сейсмологический мониторинг Верхнекамского месторождения: задачи, проблемы, решения. Горный журнал. 2018;(6):25–29. https://doi.org/10.17580/gzh.2018.06.05

17. Буш В., Хебель Х.П., Шаффер М., Вальтер Д., Барях А.А. Контроль оседаний подработанных территорий методами радарной интерферометрии. Маркшейдерия и недропользование. 2009;(2):38–43. Режим доступа: http://geomar-nedra.ru/articles/it/415-control-underworked-areas-subsidence.html

18. Baryakh A.A., Sanfirov I.A., Fedoseev A.K., Babkin A.I., Tsayukov A.A. Seismic–geomechanical control of water-impervious strata in potassium mines. Journal of Mining Science. 2017;53(6):981–992. https://doi.org/10.1134/S1062739117063041