Исследование влияния показателей извлечения на эффективность подземной отработки месторождений бедных комплексных руд

![]() Ю.Г. Антипин, К.В. Барановский, А.А. Рожков, И.В. Никитин, Ю.М. Соломеин

Ю.Г. Антипин, К.В. Барановский, А.А. Рожков, И.В. Никитин, Ю.М. Соломеин

Институт горного дела Уральского отделения РАН, г. Екатеринбург, Российская Федерация

Горная Промышленность №1S / 2022 стр. 46-52

Резюме: Неуклонное исчерпание запасов богатых руд диктует необходимость восполнения сырьевой базы горнодобывающих предприятий путем перехода к освоению месторождений или их участков, представленных бедными рудами. В сложившихся горно-геологических и горнотехнических условиях такие месторождения в основном отрабатываются низкозатратными технологиями с обрушением руд и вмещающих пород, характеризующимися значительными показателями потерь и разубоживания (25–30%), что не отвечает основному принципу рационального использования и охраны недр – наиболее полному и комплексному извлечению природных ресурсов. С целью решения данной проблемы выполнены разработка и обоснование технических решений по совершенствованию технологии добычи бедных комплексных руд на основании исследований влияния показателей потерь и разубоживания на извлекаемую ценность и эксплуатационные затраты по процессам. Анализ полученных зависимостей позволил определить характер и степень влияния предмета на объект исследований, в результате чего были установлены основные направления совершенствования систем подземной разработки для рассматриваемых условий. Сконструирован вариант комбинированной системы разработки, предусматривающий формирование камер с траншейным днищем, погашение их путем принудительного обрушения устойчивых налегающих пород и выемку целиков этажным обрушением. Исследование влияния параметров конструктивных элементов варианта комбинированной системы разработки показало техническую возможность снижения потерь и разубоживания руды соответственно в 2,5 и 2 раза. Годовой потенциальный экономический эффект составляет более 1,5 млрд руб. при производственной мощности рудника 1,2 млн т.

Ключевые слова: охрана недр, комплексные руды, система разработки, показатели извлечения, извлекаемая ценность, эксплуатационные затраты, камера, целик, этажное обрушение

Благодарности: Работа выполнена в рамках государственного задания Минобрнауки № 075-00412-22 ПР. Тема 1. FUWE2022-0005.

Для цитирования: Антипин Ю.Г., Барановский К.В., Рожков А.А., Никитин И.В., Соломеин Ю.М. Исследование влияния показателей извлечения на эффективность подземной отработки месторождений бедных комплексных руд. Горная промышленность. 2022;(1S):46–52. DOI: 10.30686/1609-9192-2022-1S-46-52.

Информация о статье

Поступила в редакцию: 02.10.2021

Поступила после рецензирования: 16.10.2021

Принята к публикации: 22.10.2021

Информация об авторах

Антипин Юрий Георгиевич – кандидат технических наук, заведующий лабораторией подземной геотехнологии, Институт горного дела Уральского отделения Российской академии наук, г. Екатеринбург, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Барановский Кирилл Васильевич – кандидат технических наук, старший научный сотрудник лаборатории подземной геотехнологии, Институт горного дела Уральского отделения Российской академии наук, г. Екатеринбург, Российская Федерация

Рожков Артём Андреевич – кандидат технических наук, старший научный сотрудник лаборатории подземной геотехнологии, Институт горного дела Уральского отделения Российской академии наук, г. Екатеринбург, Российская Федерация

Никитин Игорь Владимирович – научный сотрудник лаборатории подземной геотехнологии, Институт горного дела Уральского отделения Российской академии наук, г. Екатеринбург, Российская Федерация

Соломеин Юрий Михайлович – научный сотрудник лаборатории подземной геотехнологии, Институт горного дела Уральского отделения Российской академии наук, г. Екатеринбург, Российская Федерация

Введение

Основным требованием по рациональному использованию и охране недр при добыче минерального сырья, установленным законодательством Российской Федерации, является обеспечение наиболее полного и комплексного извлечения природных ресурсов из недр (ст. 23, Закон РФ от 21.02.1992 №2395-1 (ред. от 11.06.2021) «О недрах»). В частности, при отработке запасов глубокозалегающих пластообразных залежей богатых медно-никелевых руд применяются системы разработки с твердеющей закладкой, предусматривающие выемку горизонтальными слоями или камерами ограниченного размера. Эффективность реализации такой затратной и малопроизводительной технологии обеспечивается за счет высоких показателей извлечения богатой руды и применения современного высокопроизводительного самоходного оборудования [1–5], что отвечает требованию наиболее полного извлечения полезного ископаемого из недр.

Однако в условиях неуклонного снижения объема подземной добычи богатых медно-никелевых руд, связанного с исчерпанием их запасов, возникает острая необходимость в расширении минерально-сырьевой базы для поддержания мощностей действующего обогатительного и металлургического производства за счет ускоренного вовлечения в эксплуатацию бедных вкрапленных руд [6]. Другим фактором развития минерально-сырьевой базы, способствующим освоению месторождений бедных медноникелевых руд, является их комплексный состав. За счет извлечения попутных компонентов c высокой стоимостью на мировом рынке, в частности, ряда цветных и благородных металлов, возможно существенное увеличение извлекаемой ценности таких руд и, соответственно, повышение привлекательности капиталовложений в их подземную разработку [7].

Крупные месторождения комплексных вкрапленных руд Норильской группы с низким содержанием полезных компонентов (< 0,5–1,0%) в основном представлены пологими залежами (5–15°) переменной мощности (10–30 м). Их протяженность по простиранию превышает 2 км, глубина распространения запасов более 300–400 м, налегающие породы крепкие и устойчивые (f = 14–16), подстилающие – сильнотрещиноватые и слабоустойчивые (f = 4–6). Для отработки запасов таких месторождений применяется низкозатратная и высокопроизводительная технология этажного обрушения с торцовым выпуском руды и принудительным обрушением налегающих пород [8–10]. В силу сложившихся горно-геологических и горнотехнических условий такая технология характеризуется низкими показателями полноты и качества извлечения – потери (П) составляют 25–30%, разубоживание (Р) – 30% и более [11], что не соответствует основному принципу рационального использования и охраны недр.

Таким образом, разработка технологических решений, позволяющих решить комплексную задачу по наиболее полному, качественному, эффективному и безопасному извлечению запасов бедных вкрапленных руд комплексного состава, обеспечивающих поддержание минерально-сырьевой базы действующего горно-металлургического комплекса – является актуальной научно-технической задачей.

Исследование влияния показателей извлечения

В качестве критериев оценки влияния потерь и разубоживания на эффективность технологии отработки рассматриваемых месторождений приняты извлекаемая ценность руды, отнесенная на 1 т погашаемых балансовых запасов (Цизв), и эксплуатационные затраты на добычу (Сд) [12–14].

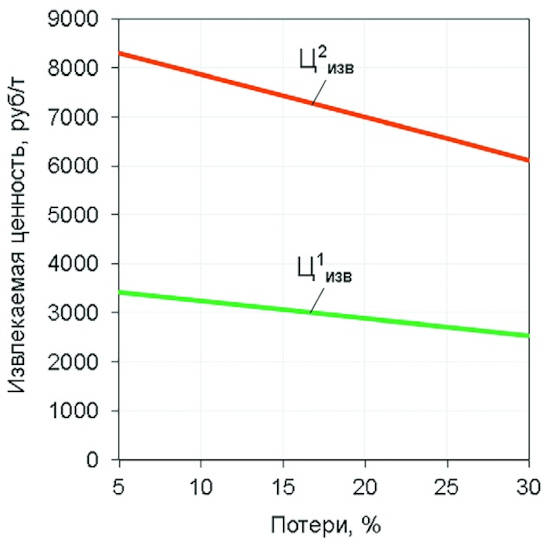

Рис. 1 Зависимость извлекаемой ценности бедных комплексных руд от показателя потерь при извлечении цветных и благородных металлов при обогащении

Рис. 1 Зависимость извлекаемой ценности бедных комплексных руд от показателя потерь при извлечении цветных и благородных металлов при обогащении

Fig. 1 Dependence of the recoverable value of lowgrade complex ores on the rate of losses during the extraction of non-ferrous and precious metals

Влияние изменения показателя потерь в диапазоне от 5 до 30% на извлекаемую ценность исследовано с учетом комплексного состава руд (количество и содержание извлекаемых металлов при обогащении). Зависимости Ц1 изв (извлечение цветных металлов) и Ц2 изв (извлечение цветных и благородных металлов) от показателя потерь при постоянном разубоживании 30% представлены на рис. 1. Анализ полученных зависимостей показал, что величина потерь оказывает значительное влияние на извлекаемую ценность комплексных руд. При извлечении не только цветных, но и благородных металлов при обогащении меняется интенсивность изменения функции – на 1% повышения показателя потерь, Ц2 изв снижается в 2,4 раза больше, чем Ц1изв. Таким образом, увеличение потерь в 2,5 раза (от 10 до 25%) при разубоживании в 30% приводит к снижению годовой валовой извлекаемой ценности руды ориентировочно на 1,5 млрд руб. при производственной мощности рудника 1,2 млн т в год.

Очевидно, что, помимо прямого ущерба, увеличение показателя потерь отбитой руды ведет к повышению годовых эксплуатационных затрат на проведение подготовительно-нарезных выработок (Спнр) и отбойку руды (Сотб) из-за необходимости компенсации годового объема потерь балансовых запасов. Разубоживание в свою очередь снижает содержание полезных компонентов в добытой руде, повышает эксплуатационные затраты на выпуск и доставку (Св.д.), откатку (Сотк), подъем (Спод) и транспортирование руды до обогатительной фабрики (Стр.оф) за счет увеличения объема рудной массы.

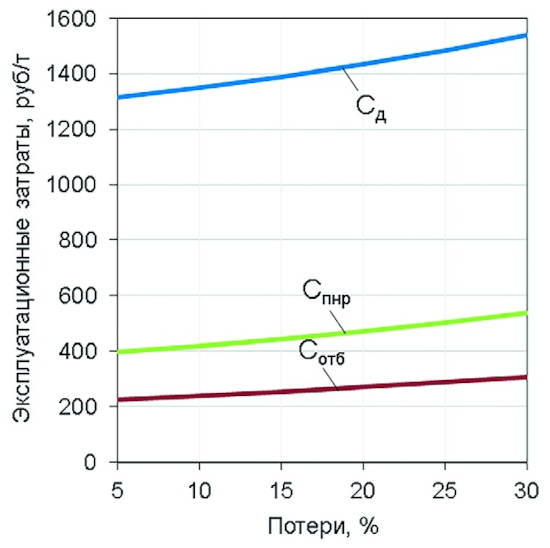

Влияние показателя потерь в диапазоне от 5 до 30% на величину эксплуатационных затрат при добыче, включающих затраты на отдельные технологические процессы подготовительно-нарезных работ и отбойки руды, было исследовано при фиксированных значениях Св.д., Сотк, Спод и Стр.оф для традиционной технологии с обрушением (П=25%, Р=30%) (рис. 2).

Рис. 2 Изменение величины общих эксплуатационных затрат на добычу, подготовительно- нарезные работы и отбойку руды в зависимости от показателя потерь

Рис. 2 Изменение величины общих эксплуатационных затрат на добычу, подготовительно- нарезные работы и отбойку руды в зависимости от показателя потерь

Fig. 2 Change in the value of the total operating costs for mining, preparatory and cutting operations and ore blasting, depending on the loss rate

Анализ полученных результатов показал следующее. При увеличении показателя потерь суммарные затраты на подготовительно-нарезные работы и отбойку возрастают. Происходит увеличение интенсивности роста эксплуатационных затрат на добычу – при увеличении показателя потерь в 1,5 (с 10 до 15%), 2 (с 10 до 20%) и 2,5 раза (с 10 до 25%) рост составляет 2,9, 6,1 и 9,7% соответственно. Влияние показателя разубоживания руды в диапазоне от 5 до 30% на величину эксплуатационных затрат при добыче, включающих затраты на отдельные технологические процессы выпуска и доставки, откатки, подъема и транспортирования руды до обогатительной фабрики, было исследовано при фиксированных значениях Спнр и Сотб для традиционной технологии с обрушением (П=25%, Р=30%) (рис. 3).

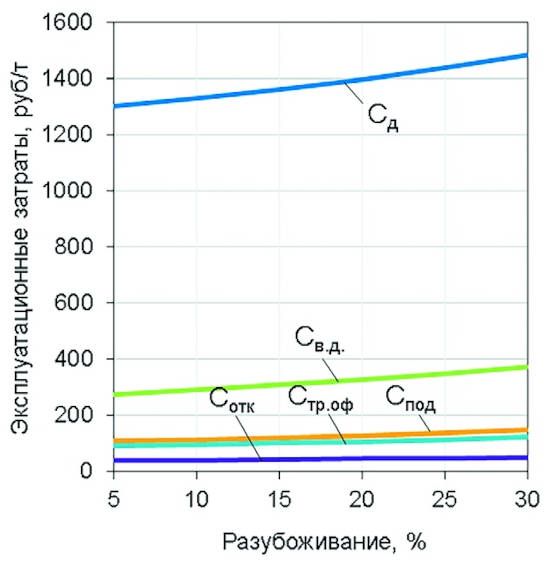

Рис. 3 Изменение величины общих эксплуатационных затрат на добычу, выпуск и доставку, откатку, подъем и транспортирование руды до обогатительной фабрики в зависимости от показателя разубоживания

Рис. 3 Изменение величины общих эксплуатационных затрат на добычу, выпуск и доставку, откатку, подъем и транспортирование руды до обогатительной фабрики в зависимости от показателя разубоживания

Fig. 3 Change in the value of the total operating costs for mining, ore drawing and delivery, haulage, lifting and transportation to the concentration plant, depending on the rate of dilution

Анализ графиков показал, что при увеличении показателя разубоживания суммарные затраты на рассматриваемые процессы растут, при этом происходит интенсификация роста общих эксплуатационных затрат на добычу – при увеличении показателя разубоживания в 1,5 (с 10 до 15%), 2 (с 10 до 20%) и 2,5 раза (с 10 до 25%) рост составляет 2,4, 5,1 и 8,1% соответственно.

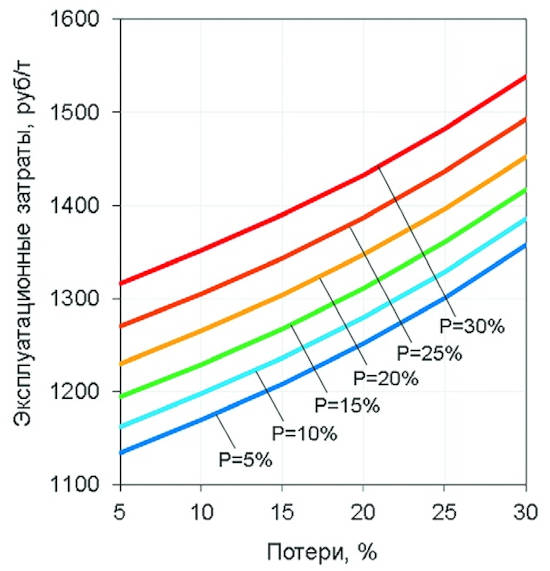

Из графиков на рис. 2 и 3 видно, что с увеличением потерь и разубоживания на 1% эксплуатационные затраты повышаются в среднем на 8,9 и 7,3 руб./т. соответственно. Следовательно, влияние потерь в 1,2 раза выше. Полученные результаты позволили выявить характер и степень влияния показателей извлечения на затраты по отдельным технологическим процессам подземной добычи бедных многокомпонентных руд. Однако для получения более полной картины необходимо установить совокупное влияние данных показателей на величину эксплуатационных затрат. В результате была установлена соответствующая зависимость от величины потерь руды при различном ее разубоживании в аналогичных интервалах от 5 до 30% (рис. 4). Рис. 4 Зависимость величины общих эксплуатационных затрат на добычу от величины потерь руды при различном разубоживании

Рис. 4 Зависимость величины общих эксплуатационных затрат на добычу от величины потерь руды при различном разубоживании

Fig. 4 Dependence of the value of the total operating costs for mining on ore losses and dilutions

Исследование совокупного влияния показателей извлечения показывает, что применение традиционной технологии этажного принудительного обрушения (П=25%, Р=30%) значительно снижает эффективность отработки бедных комплексных медно-никелевых руд в результате уменьшения их извлекаемой ценности и повышения эксплуатационных затрат.

Таким образом, только изыскание и обоснование системы разработки, обеспечивающей улучшение показателей извлечения бедной комплексной медно-никелевой руды в 2 и более раз по сравнению с традиционной технологией [15], может решить важную задачу по восполнению минерально-сырьевой базы при переходе с отработки богатых руд на бедные. В соответствии с полученными результатами можно предположить, что снижение потерь в 2,5 раза (с 25 до 10%) и разубоживания в 2 раза (с 30 до 15%) позволит снизить удельные эксплуатационные затраты на 253,6 руб./т. (284 млн руб./год при производственной мощности рудника 1,2 млн т).

Изыскание и разработка технических решений

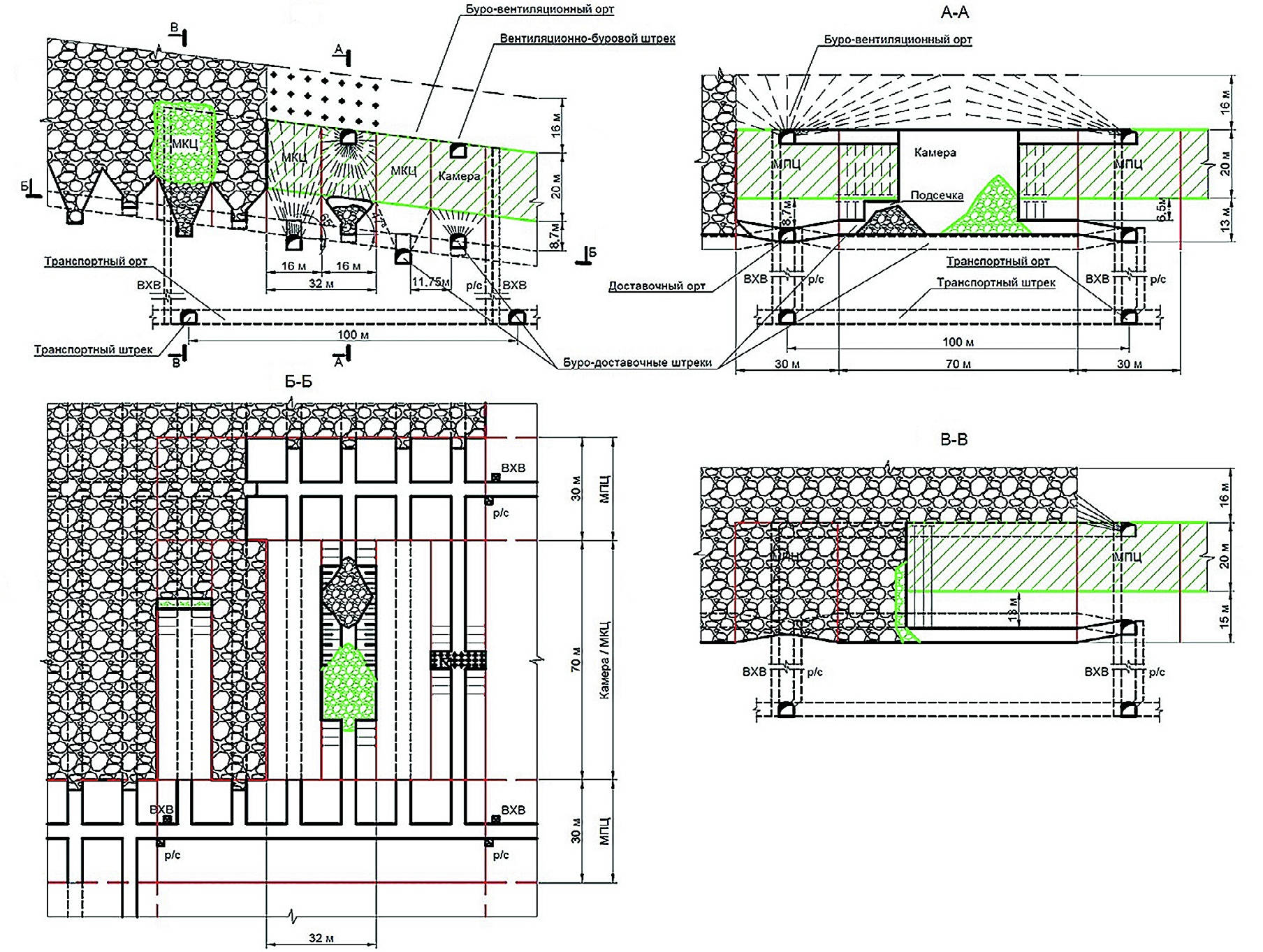

Практика подземной разработки месторождений в неблагоприятных горно-геологических и горнотехнических условиях показывает, что совершенствование технологии путем сочетания (комбинирования) при отработке запасов одной выемочной единицы (добычного блока) систем разработки двух различных классов позволяет значительно улучшить показатели извлечения руды [16; 17]. Исходя из этого принципа и с учетом горно-геологических особенностей рассматриваемых месторождений и геомеханически обоснованных параметров конструктивных элементов [18] сконструирован вариант комбинированной системы разработки (КСР), заключающийся в сочетании систем разработки с открытым очистным пространством и обрушением. Данный вариант КСР, подразумевающий формирование камер с траншейным днищем, их последующее погашение путем принудительного обрушения устойчивых налегающих пород и дальнейшую выемку целиков этажным обрушением, представлен на рис. 5.

Рис. 5 Комбинированная система разработки

Рис. 5 Комбинированная система разработки

Fig. 5 Combined mining system

Порядок отработки запасов панели – камерно-целиковый с расположением камер и междукамерных целиков (МКЦ) по простиранию залежи. На фланге панели формируется междупанельный целик (МПЦ). Панель разделяется по падению залежи на добычные блоки. Добычной блок включает камеру, МКЦ и МПЦ. Блоки в пределах панели отрабатываются последовательно по падению залежи. Первоначально вынимаются запасы камеры, отработка осуществляется двумя забоями в направлении от центра к флангам. Затем отрабатываются запасы МКЦ и МПЦ.

С целью улучшения показателей извлечения при выемке камерных запасов предусматривается селективная выемка руды и породы выпускной траншеи. Для этого предварительно оформляется траншейная подсечка камерных запасов в подстилающих породах. На образованное компенсационное пространство секционно отбиваются камерные запасы, разбуривание которых производится нисходящими веерами скважин с буро-вентиляционного горизонта. Погрузка и доставка руды и породы из очистного пространства камеры осуществляются погрузочно-доставочными машинами с дистанционным управлением.

После выемки запасов камеры производится массовое принудительное обрушение налегающих пород над камерой, МКЦ и МПЦ. Заполненное породой выработанное пространство камеры позволяет отрабатывать МКЦ и МПЦ системой этажного обрушения. Очистная выемка целиков ведется одним забоем от погашенного выработанного пространства в направлении рудного массива путем послойной отбойки руды восходящими веерами скважинных зарядов на зажатую среду и последующего торцового выпуска руды.

Для оценки показателей извлечения запасов добычного блока КСР разработана соответствующая методика, учитывающая горно-геологические и горнотехнические условия отработки залежи. К первым относятся мощность и угол падения рудного тела, объемный вес руды и породы. Ко вторым – схема подготовки и нарезки блока, особенности технологии очистной выемки и параметры конструктивных элементов КСР. Методические положения по расчету величины потерь и разубоживания руды приняты в соответствии с основными требованиями «Типовых методических указаний по нормированию потерь твердых полезных ископаемых при добыче» и созданными на их основе Отраслевыми инструкциями.

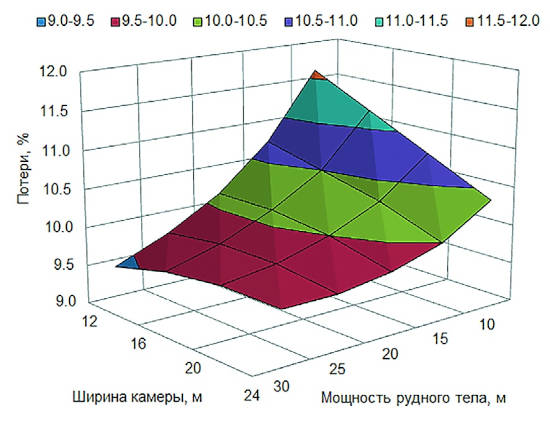

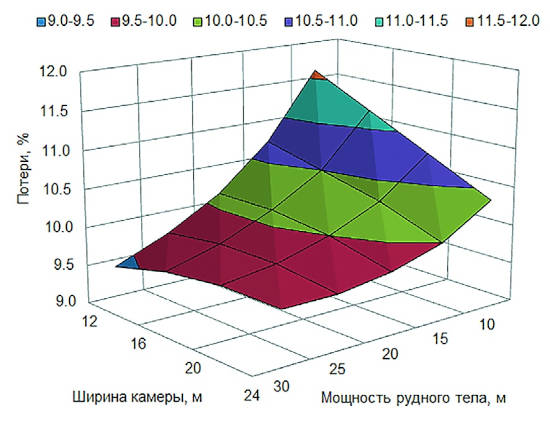

Расчет производился на основе выделения элементарной выемочной единицы с учетом изменения высоты и ширины камеры и целиков в геомеханически обоснованном диапазоне (12–24 м) [18]. Результаты расчета потерь и разубоживания по добычному блоку представлены на рис. 6.

Рис. 6 Изменение показателей потерь (а) и разубоживания (б) руды при комбинированной системе разработки в зависимости от мощности рудного тела и ширины камеры

Рис. 6 Изменение показателей потерь (а) и разубоживания (б) руды при комбинированной системе разработки в зависимости от мощности рудного тела и ширины камеры

Fig. 6 Changes in the indicators of losses (a) and dilution (b) of ore with a combined mining system, depending on the thickness of ore body and the span of open stopingПроведенные исследования показали, что разработанный вариант КСР позволяет снизить потери и разубоживание руды в среднем до 2,5 и 2 раз (с 25 до 10% и с 30 до 15% соответственно) относительно показателей извлечения традиционного варианта системы этажного принудительного обрушения с торцовым выпуском руды.

Заключение

На основании проведенных исследований установлено, что разработанный вариант КСР позволяет значительно повысить эффективность отработки бедных комплексных медно-никелевых руд относительно традиционной технологии за счет снижения потерь (в 2,5 раза) и разубоживания руды (в 2 раза). Достигаемые показатели извлечения позволяют повысить валовую извлекаемую ценность комплексных руд с годовым экономическим эффектом порядка 1,5 млрд руб. и снизить годовые эксплуатационные затраты на добычу на 284 млн руб. при производственной мощности рудника 1,2 млн т.

Таким образом, применение разработанных технических решений позволяет решить важную проблему, заключающуюся в острой необходимости восполнения выбывающих мощностей и минерально-сырьевой базы горно-металлургического комплекса Российской Федерации при переходе с отработки богатых руд на бедные с низкими содержаниями полезных компонентов, но комплексным извлечением цветных и благородных металлов. Такой подход к обоснованию, последующему проектированию и промышленному внедрению подземных геотехнологий в наибольшей степени соответствует основному принципу рационального использования и охраны недр – полноте и комплексности извлечения природных ресурсов.

Список литературы

1. Волков Ю.В., Соколов И.В. Подземная разработка медноколчеданных месторождений Урала. Екатеринбург: УрО РАН; 2006. 232 с.

2. Габараев О.З., Кожиев Х.Х., Хулелидзе К.К., Битаров В.Н. Ресурсосберегающие технологии закладки выработанного пространства при добыче богатых медно-никелевых руд. Устойчивое развитие горных территорий. 2012;4(4):31–34. Режим доступа: http://naukagor.ru/ru-ru/articles/ArtMID/2504/ArticleID/328/site-map

3. Huang P., Spearing S., Ju F., Jessu K.V., Wang Z., Ning P. Control effects of five common solid waste backfilling materials on in situ strata of gob. Energies. 2019;12(1):154. https://doi.org/10.3390/en12010154

4. Sivakugan N., Veenstra R., Naguleswaran N. Underground mine backfilling in Australia using paste fills and hydraulic fills. International Journal of Geosynthetics and Ground Engineering. 2015;1(2):18. https://doi.org/10.1007/s40891-015-0020-8

5. Gonen A., Kose H. Stability analysis of open stopes and backfill in longhole stoping method for Asikoy underground copper mine. Archives of Mining Sciences. 2011;56(3):375–387.

6. Трубецкой К.Н., Каплунов Д.Р., Рыльникова М.В. Принципы и научно-методические основы формирования нового технологического уклада устойчивого развития горных предприятий России с подземным способом добычи руд. Фундаментальные и прикладные вопросы горных наук. 2018;5(1):127–134.

7. Корнилков С.В., Дмитриев А.Н., Пелевин А.Е. Комплексное решение вопросов глубокой переработки титаномагнетитовых руд. Черная металлургия. Бюллетень научно-технической и экономической информации. 2020;76(1):12–18. https://doi.org/10.32339/0135-5910-2020-1-12-18

8. Мажитов А.М. Оценка степени техногенного преобразования участка недр при разработке месторождения с обрушением руды и вмещающих пород в восходящем порядке. Горная промышленность. 2021;(4):113–118. https://doi.org/10.30686/1609-9192-2021-4-113-118

9. Lovitt M. Evolution of sublevel caving – safety improvement through technology. The AusIMM Bulletin. 2016;(April):82–85. Available at: https://www.researchgate.net/publication/302976369_Evolution_of_sublevel_caving_-_Safety_improvement_through_technology

10. Савич И.Н. Проблемы применения систем с принудительным обрушением при подземной разработке рудных месторождений. Горный информационно-аналитический бюллетень. 2014;(S1):366–373.

11. Туртыгина Н.А. Изучение эффекта гранулометрической сегрегации при добыче вкрапленных руд. Горный информационноаналитический бюллетень. 2014;(1):25–28.

12. Соколов И.В., Антипин Ю.Г., Никитин И.В., Барановский К.В., Рожков А.А. Изыскание подземной геотехнологии при переходе к освоению глубокозалегающих запасов наклонного медноколчеданного месторождения. Известия Уральского государственного горного университета. 2016;(2):47–53. https://doi.org/10.21440/2307-2091-2016-2-47-53

13. Balt K., Goosen R.L. MSAHP: An approach to mining method selection. Journal of the Southern African Institute of Mining and Metallurgy. 2020;120(8):451–460. https://doi.org/10.17159/2411-9717/1072/2020

14. Dzimunya N., Radhe K., Chanda M., William C.M. Design and dimensioning of sublevel stoping for extraction of thin ore (< 12 m) at very deep level: a case study of konkola copper mines (kcm), Zambia. Mathematical Modelling of Engineering Problems. 2018;5(1):27–32. https://doi.org/10.18280/mmep.050104

15. Яковлев В.Л., Корнилков С.В., Соколов И.В. Инновационный базис стратегии комплексного освоения ресурсов минерального сырья. Екатеринбург: УрО РАН; 2018. 360 с.

16. Антипин Ю.Г., Барановский К.В., Рожков А.А., Клюев М.В. Обзор комбинированных систем подземной разработки рудных месторождений. Проблемы недропользования. 2020;(3):5–22. https://doi.org/10.25635/2313-1586.2020.03.005

17. Wu J. Research on sublevel open stoping recovery processes of inclined medium thick ore body on the basis of physical simulation experiments. PLoS ONE. 2020;15:e0232640. https://doi.org/10.1371/journal.pone.0232640

18. Соколов И.В., Антипин Ю.Г., Никитин И.В., Криницын Р.B. Обоснование конструкции и параметров комбинированной системы разработки пологой залежи бедных комплексных руд. Горный информационно-аналитический бюллетень. 2021;(5-1):88–104. https://doi.org/10.25018/0236_1493_2021_51_0_88