Современное обогащение железной руды – вызовы и решения от ALLMINERAL

![]() А.В. Лебедок1, Л. Маркворт2

А.В. Лебедок1, Л. Маркворт2

1 ООО «Хацемаг Аллминерал», г. Щёлково, Российская Федерация

2 Allmineral Aufbereitungstechnik GmbH & Co. KG, г. Дюссельдорф, Германия

Горная Промышленность №3 / 2022 стр. 84-88

Резюме: В статье описаны современные технологии и их применение для различных типов железных руд при разном вещественном составе. Представленные данные демонстрируют особые преимущества применения отсадочной машины alljig (аллджиг) при обогащении железной руды за счет точной границы разделения с высокой плотностью, а также простоты эксплуатации и низкой стоимости операции. Технология гидроклассификации allflux (аллфлукс) обеспечивает высокую производительность и выпуск трёх продуктов. Магнитные сепараторы высокой интенсивности для слабомагнитных частиц allgauss (аллгаусс) обладают высокой пропускной способностью в сочетании с непревзойденной гибкостью процесса и двухстадиального обогащения в одной установке. Камеры пневмоэжекторной (пневматической флотации) allflot (аллфлот) способны сократить аппаратурность обогатительного комплекса вдвое при увеличении извлечения тонких частиц методом обратной флотации. Приведены технологические показатели работы отсадочных машин ArcelorMittal (СНГ).

Ключевые слова: обогащение железных руд, гематит, магнетит, отсадка, гидроклассификация пульпы, высокоградиентная магнитная сепарация WHIMS, обратная флотация, интеллектуальная сортировка X-ray

Для цитирования: Лебедок А.В., Маркворт Л. Современное обогащение железной руды – вызовы и решения от ALLMINERAL. Горная промышленность. 2022;(3):84–88. https://doi.org/10.30686/1609-9192-2022-3-84-88

Информация о статье

Поступила в редакцию: 14.05.2022

Поступила после рецензирования: 07.06.2022

Принята к публикации: 08.06.2022

Информация об авторах

Лебедок Артём Викторович – генеральный директор, ООО «Хацемаг Аллминерал», г. Щёлково, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Маркворт Лутц – директор по продажам технологий в России и странах СНГ, Allmineral Aufbereitungstechnik GmbH & Co. KG, г. Дюссельдорф, Германия

Введение

Исторически добыча железной руды широко характеризовалась методами добычи, разработанными для месторождений с высоким содержанием Fe и относительно небольших объемов. В основном происходила выборочная добыча руды с богатым содержанием металлов, одновременно происходило складирование или захоронение руд низкого качества (низкосортных) с забалансовым содержанием, то же было применимо и к мелким фракциям (шламам). Нередко методы обогащения были рассчитаны для руды с высоким содержанием ценного компонента, это касалось практически любого минерального сырья.

Данная концепция и подход поменялись в современном мире по ряду причин, что потребовало новых технологических решений и комбинированных схем обогащения:

• Мелочь, часто игнорируемая для переработки, становится ценным продуктом, учитывая увеличивающиеся мощности комплексов по обогащению руд.

• Соотношение содержаний высокое / низкое в промышленных запасах снижается быстрыми темпами.

• Забалансовые руды становятся сырьем переработки в наши дни.

• Удельная стоимость % Fe в товарной продукции увеличилась за последние годы более чем на 70%.

• Нарастает спрос на технологии высокоселективных процессов обогащения Fe.

Современные процессы обогащения позволяют эффективно и с низкими затратами перерабатывать кусковые, мелкие и тонкие фракции различных железных руд, а также адаптироваться к ухудшению качества перерабатываемого сырья. Одним из вызовов является производство конкурентоспособной продукции в соответствии с международными стандартами, включая повышение качества железорудных концентратов (>69% Fe и <3% SiO2).

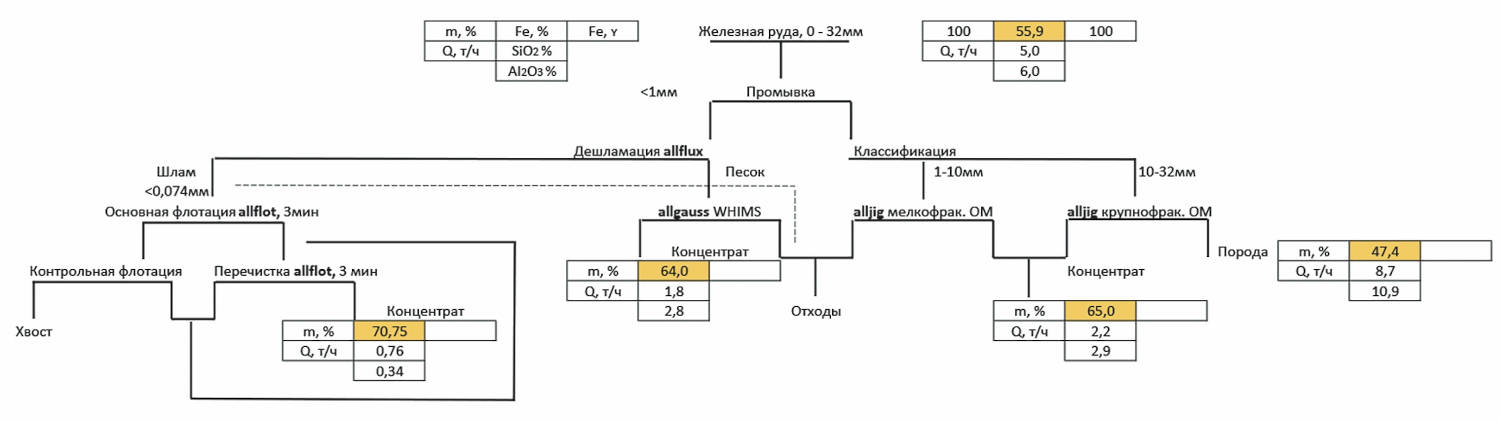

На рис. 1 показана упрощенная технологическая схема с металлургическим балансом для комбината по обогащению железной руды с аппаратурным оформлением от Allmineral.

Рис. 1 Характерная технологическая схема обогащения железной руд Fig. 1 A typical process flow diagram of iron ore processing

Рис. 1 Характерная технологическая схема обогащения железной руд Fig. 1 A typical process flow diagram of iron ore processing

Типичный процесс обогащения железной руды состоит из следующих стадий:

• Трехстадиальное дробление до 30–32 мм.

• Промывка / дезагломерация.

• Классификация / дешламация.

• Гравитационное обогащение кусковой руды отсадкой, мелкофракционная и крупнофракционная отсадочные машины.

• Гравитационная гидроклассификация пульпы и дешламация в сепараторах с псевдоожиженным слоем материала <1 мм.

• Мокрое магнитное обогащение тонких частиц высокой интенсивности (от 0,1 до 1 мм).

• Обогащение методом обратной флотации шлама <0,074 мм.

• Дополнительное измельчение отходов процессов гравитационного разделения для дальнейшего выделения и последующего обогащения.

Компания Allmineral занимается обогащением гематитовой железной руды с помощью гравитационных сепараторов и технологий с середины 1990-х годов. Первый опыт связан с поставкой оборудования для обогащения железной руды с целью ее утилизации на металлургическом комбинате в Австралии. С тех пор в Бразилии, Индии и Южной Африке работают различные комбинации и установки, адаптированные для обогащения кусковой и мелкой фракции, а также оборудование, расположенное в схеме по потоку, для тонкой фракции. Низкосортные рудные и / или отвальные руды перерабатываются с использованием технологий alljig (аллджиг), allflux (аллфлукс) и allgauss (аллгаусс) в качестве основного оборудования, для тонкой фракции и мелкодисперсных частиц используется технология обратной флотации allflot (аллфлот).

Отсадочные машины Alljig

Разделение cмеси минералов в отсадочных машинах по плотности происходит под воздействием пульсирующего потока воды [1]. Восходящие и нисходящие потоки разжижают и уплотняют зерна в относительно однородные слои. Фракции с низкой плотностью расслаиваются на поверхности, в то время как особенно тяжелые куски оседают на нижнем уровне слоя. Двумя основными критериями превосходных результатов отсадки являются расслоение в отсадочной постели и контроль выгрузки продукта.

Отсадочные машины компании Allmineral оснащены специальными конструкциями камер для обеспечения равномерности и плавного движения воды по всей поверхности отсадочной постели. Отсадочная машина с боковой / подрешетной пульсацией гарантирует постоянную аппаратную стабильную работу с меньшими затратами на обслуживание и износ. Цикл распределения воздуха создается с помощью вращающихся поршневых направляющих или тарельчатых клапанов, которые можно регулировать в соответствии с требованиями процесса подачи питания.

Расслоение и разгрузка контролируются аналоговой измерительной системой, которая позволяет просто и точно определять гравитационные горизонты и их непрерывную выгрузку. Для разгрузчиков отсадочной машины мы разработали разгрузочную систему, которая не требует каких-либо вращающихся частей или критически движущихся частей внутри отсадочной постели [2]. Эта система в основном состоит из регулировочного затвора для «потока концентрата» и преобразователя частоты грохота для обезвоживания, включая возможность управления разгрузкой концентрата путем включения и остановки грохота для обезвоживания. Управление грохотом обезвоживания будет активироваться сигналом от поплавка, который измеряет высоту слоя тяжелого материала. Этим способом износ, хорошо известный по другим типичным разгрузочным устройствам, сводится к минимуму. Для удаления тяжелых продуктов не требуются ковшовые элеваторы и т.п.

На сегодняшний день по всему миру было введено в эксплуатацию более 560 отсадочных машин alljig, 144 из которых рудные. Машины применяются для решения разных задач обогащения – от железной руды до угля, песка и гравия, а также для извлечения металла из шлака, переработки кимберлита и загрязненных почв.

Из-за низких эксплуатационных расходов по сравнению с установками с тяжелыми средами и возможности более высокой плотности разделения (> 4,0 г/см3) машины alljig считаются современным оборудованием для обогащения железной руды. В зависимости от расположения воздушных камер доступны исполнение отсадочных машин с боковой и подрешетной пульсацией. Аllmineral поставляет оба типа. С точки зрения эффективности процесса нет никакой разницы между двумя типами отсадочных машин в обогащении железных руд, поскольку одинаковое расслоение достигается при одинаковом движении воды. Полностью соответствующая отсадка типа Баума с боковой пульсацией ограничена шириной отсадочной постели до 3 м.

Требуется отметить, что при обогащении разных типов углей подрешетная пульсация влияет благоприятно на передачу энергии воздуха к воде и характеризуется ровным и точным импульсом по всей ширине отсадочной постели, где коэффициент имперфекции достигает 0,12. Помимо отличий, которые касаются разного положения воздушных камер, также существуют отличия в типах управления воздухом. Тарельчатые клапаны, используемые для управления подачей воздуха в отсадочных машинах с подрешетной пульсацией, нуждаются в управляющем воздухе, вместо вращающихся поршневых направляющих с электрическим приводом в отсадочных машинах с боковой пульсацией. Технология отсадки alljig компании Аllmineral, как правило, использует поворотные и тарельчатые клапаны для точного управления впуском и выпуском воздуха из воздушных камер.

Отсадочные машины широко используются при обогащении железной руды для уменьшения количества кремнезема и глинозема. В то время как в Южной Африке, Австралии и Бразилии содержание кремнезема находится в центре внимания, и Россия не исключение, в Индии проблема больше связана с уменьшением содержания глинозема.

Хотя технология отсадки используется более двадцати лет в Австралии, Бразилии и Южной Африке, индийские производители железной руды только недавно осознали ценность этой технологии и находятся в процессе ее установки и ввода в эксплуатацию на ряде предприятий.

Один из ярких примеров последних лет, представительство «Оркен-Атасу» ТОО «Оркен» ArcelorMittal (г. Каражал, Карагандинская область, республика Казахстан) – обогащение магнетит-гематитовых руд с массовой долей Fe = 42%, её классификацией на два узких класса 0–10 и 10–60 мм, с дальнейшим обогащением на отсадочных машинах alljig TWIN G 3000x3000 и alljig TWIN F 3000х3000 с технологическими показателями (табл. 1).

Таблица 1 Полученные технологические показатели

Table 1 The obtained technological indicators

Гидроклассификаторы Allflux

На рис. 1 представлен передел дешламации руды по технологии allflux. Во всем мире эксплуатируется более 160 ед, из них около 79 рудных [3]. Благодаря новому поколению управляющего программного обеспечения и целому ряду дополнительных усовершенствований гидроклассификатор = гидросайзер с псевдоожиженным слоем allflux не только надежно отделяет органические примеси, но и производит и смешивает высокоточные классы фракций песка. Это означает, что компактные установки с низкими эксплуатационными расходами могут генерировать высококачественные пески по рецептуре даже при использовании частичных потоков на существующих комплексах. Отличительная черта технологии – это независимая переработка крупного и мелкого материала, что позволяет разделить или складировать фракцию отдельно либо смешивать для спецприменений. Даже при вариациях в составе сырья способность получать однородный продукт значительно увеличивается. Возможно, самое важное преимущество гидросайзера allflux – экономическое. За счет сочетания высокой эффективности и высокой производительности с несколькими стадиями разделения достигается снижение удельных производственных затрат. Общий размер установки сведен к минимуму, а значит, снижаются инвестиционные и эксплуатационные расходы. Эффективность allflux расширяет границы возможной переработки тонкодисперсных частиц железных руд, это может позволить обогащать некоторые ранее нерентабельные запасы.

В гидроклассификаторе allflux используется технология с кипящим слоем для разделения и гидравлической классификации мелкой суспензии в восходящем потоке.

Двухступенчатый процесс позволяет работать с шламами без предварительного сгущения. Крупные и тяжелые частицы проходят разделение в укрупненной секции гидроклассификатора. Разгрузка крупной фракции (песков) автоматически контролируется аналоговой системой, использующей датчики плотности и пережимной клапан.

Поток мелкой фракции и частиц, имеющих маленькую плотность (слив), переливается через край в кольцевую переферийную секцию гидроклассификатора. В периферийной кольцевой секции, которая называется зоной мелкого разделения, происходит отделение легких от мелкодисперсных частиц и опреснение. Фракции, имеющие удельный вес ниже, чем в кипящем слое, будут оставаться над ним и будут переливаться большей частью с помощью технологической/оборотной воды (восходящим потоком) в переливной желоб. Благодаря ряду улучшений и новому управляющему программному обеспечению гидроклассификатор allflux способен не только отделять легкие частицы от песка, но также автоматически усреднять слив и пески для получения однородного шлама согласно техническому заданию. Другими словами, разделение может производиться по плотности или по крупности.

В классификаторе с псевдоожиженным слоем allflux для разделения используется технология аутогенных тяжелых сред. В отличие от обычных классификаторов с псевдоожиженным слоем, разделение с помощью allflux не требует дополнительной крупномасштабной подготовки плотности с помощью циклона.

Подача материала в allflux происходит через основную впускную трубу. В центральной секции allflux, куда подается питание, обеспечивается точная гидравлическая регулировка сгущения, крупных и тяжелых отходов (породы). Поток мелких полезных частиц <1,0 мм, главным образом легких, переливается в промпродуктовую секцию. С добавлением небольшого количества воды восходящего потока образуется эффект аутогенных тяжелых сред материала, состоящий из мелкодисперсных частиц, так что частицы разгружаются в секцию перелива (концентрата).

Гидросайзеры allflux используются при обогащении железной руды для классификации и одновременного обогащения. Как правило, можно получить по меньшей мере один конечный продукт, в то время как продукты двух других размеров могут быть переработаны дополнительно. Технология allflux используется в Южной Африке более пяти лет, первая установка в Австралии была введена в эксплуатацию в начале 2009 г. Еще четыре обогатительных комплекса по производству железной руды в Индии находятся в стадии строительства.

Таблица 2 Краткие классификационные и фракционные характеристики продуктов allflux

Table 2 A summary of classification and particle-size characteristics of the Allflux products

Магнитная сепарация Allgauss

На рис. 1 представлен передел высокоинтенсивной магнитной сепарации. Магнитный сепаратор высокой интенсивности allgauss (WHIMS) был разработан и усовершенствован опытными инженерами на основе их более чем 20-летнего практического опыта [4]. Несколько функций, добавленных в стандартное исполнение, привели к максимальной эксплуатационной гибкости и простоте обслуживания.

Магнитные сепараторы allgauss используются для обогащения слабомагнитных руд черных и редких металлов (гематитовые, ильменитовые, марганцевые, хромовые руды), а также для выделения железосодержащих примесей из нерудного сырья (полевые шпаты, каолин, кварц).

Индукция магнитного поля для извлечение слабомагнитных железосодержащих минералов в таких сепараторах для достигает 1,32–1,8 Тл [5]. Магнитные сепараторы allgauss представлены широким диапазоном типоразмеров c номинальной производительностью от 0,3 т/ч для полупромышленных исследований до 1400 т/ч (allgauss H563) с индукцией магнитного поля до 1,8 Тл.

Процесс разделения состоит из трех этапов:

• Притяжение магнитных частиц в магнитном поле к гофрированным пластинам, при этом немагнитные частицы проходят прямо сквозь них.

• Смыв магнитной фракции для удаления любых захваченных с нею немагнитных частиц и получение промпродукта.

• Очистка магнитной фракции в нейтральной зоне для получения магнитного продукта.

Интенсивность магнитного поля образуется с помощью отдельных преобразователей переменного/постоянного тока, для питания катушек, что позволяет в одной машине проводить две операции обогащения (основная + перечистная / основная + контрольная).

А также включена возможность намагничивания верхнего и нижнего роторов в разном диапазоне силы магнитного поля, что позволяет обрабатывать фракции разного размера с оптимальными настройками на одной машине.

Allgauss WHIMS широко используются во всем мире для обогащения железной руды для уменьшения количества кремнезема и глинозема в тонких частицах. Технология успешно завоевала лидирующие позиции на рынке Бразилии и теперь занимает лидирующие позиции на мировом рынке: за последние четыре года было введено в эксплуатацию более 20 ед.

Пневматическая флотация Allflot

На рис. 1 представлен передел обратной флотации шлама с последующей перечистной операцией в пневматических камерах allflot. Технология allflot принадлежит компании Аllmineral с 1990-х годов. Название allflot с того времени не изменилось, в то время как дизайн претерпел значительные изменения. Флотационные машины allflot применяются для обогащения угольных шламов, каолина, кварцевых песков, а также медных, медно-никелевых и железных руд [6–8].

Подготовленная пульпа, смешанная с реагентом, подается по пульпопроводу из агитационной емкости посредством шламового насоса (скорость движения пульпы на аэратор-гибрид составляет 9,4 м/с). Под действием сдвижных сил, создаваемых энергией струй пульпы, происходит захват окружающего воздуха и после прохождения через сопло происходит интенсивное растворение воздуха в пульпе, далее насыщенная пульпа двигается по внутренней трубе вертикально вниз и выходит через планетарный распределитель вверх. Пузырьки воздуха, обладающие широким спектром размеров, а именно сверхмелкие пузырьки, покрытые гидрофобными частицами, поднимаются вверх и образуют на поверхности пенный слой (отходы), который отводится канальной системой съема пенного продукта в пенный карман, огибающий флотационную камеру по окружности. Гидрофильные частицы железа разгружаются в нижней части флотационной камеры.

Одной из новейших разработок в технологии allflot является уникальный аэратор-гибрид, позволяющий изменять диаметр форсунки в потоке, стабилизировать требуемую скорость потока и давления на аэратор.

Это позволяет нивелировать колебания подачи пульпы в пределах +/– 10–20% в перечистной, основной/контрольной операциях [9]. В сочетании с описанной работой аэратора-гибрида для основной и контрольной операций используется рециркуляция камерного продукта, по требованию составляющая более 20%, что повышает извлечение и сокращает потери ценного компонента. Рециркуляция камерного продукта сокращает подачу реагента до 30% от исходного дозирования. Таким образом, с учётом вовлечения в переработку шламов, тонкозернистых отходов и бедных комплексных тонковкрапленных железных руд, технология флотации allflot становится востребованной в качестве основного и доводочного процесса переработки мелких и тонких фракций [3, 10].

Заключение

Повышенный спрос на железорудные концентраты в последние годы, а также разработка месторождений с низким содержанием руд приводят к растущему спросу на технологии обогащения кусковой руды, мелочи и шлама. Из-за низких эксплуатационных расходов по сравнению с установками с тяжелыми средами и возможности более высокой плотности разделения (> 4,0 г/см3) все отсадочные машины (alljig) считаются современным оборудованием для обогащения кусковой руды и мелкой фракции. На сегодняшний день технология отсадки наиболее экономична и безопасна для окружающей среды, где единственным расходным материалом является вода. Трехпродуктовые сепараторы allflux с псевдоожиженным слоем используются для извлечения части концентрата мелких фракций при классификации и удалении шлама на следующем этапе обогащения, при плотности разделения до 3,2 г/см3.

Мокрые магнитные сепараторы высокой интенсивности (WHIMS) часто применяются для частиц размером <1 мм. Индивидуальная регулировка силы магнитного поля для обоих роторов allgauss позволяет обогащать фракции частиц разного размера с оптимальными настройками на одной машине. Allflot создан для обогащения шлама тонких частиц методом обратной флотации, основанной на принципе Вентури. Один из трендов Allmineral – это вывод на рынок технологии интеллектуальной сортировки allsort для предварительного радиометрического обогащения кусковой руды на основе датчика рентгеновского излучения в модуле X-ray.

Список литературы

1. Самылин Н.А., Золотко А.А., Починок В.В. Отсадка. М.: Недра; 1976. 319 с.

2. Dunne R.C., Komar Kawatra S., Young C.A. (eds). SME Mineral Processing & Extractive Metallurgy Handbook. Society for Mining, Metallurgy, and Exploration; 2019. 792 р.

3. Liming Lu. (ed.). Iron ore: Mineralogy, processing and environmental sustainability. Hardcover; 2015. 666 p.

4. Богданов О.С. (ред.). Справочник по обогащению руд. Основные процессы. 2-е изд. М.: Недра; 1983. 382 с. Режим доступа: https://www.geokniga.org/books/1742?

5. Сентюрин А.В. (ред.). Добыча и обогащение железных руд. М.: Бюро НДТ; 2017. 224 с. Режим доступа: https://www.metalloinvest.com/upload/iblock/ce4/dobycha-i-obogashchenie-zheleznykh-rud.pdf?ysclid=l44g8vjpxc&utm_source=yandex.ru&utm_medium=organic&utm_campaign=yandex.ru&utm_referrer=yandex.ru

6. Fuerstenau M.C., Jameson G.J., Yoon R.-H. (eds). Froth flotation: A century of innovation. Colorado, USA, SME Publ., 2007. 891 p.

7. Jungmann A., Reilard U.A. Investigations into pneumatic flotation of variuos raw and waste materials using the Allflot system. Aufbereitungs-Technik 1988; 8: 470-477

8. Лебедок А.В., Куртуков А.С., Чебурашкин И.С., Маркворт Л. Оценка эффективности использования пневматических флотомашин «Аllflot» в обогащении шламовой фракции лежалых хвостов Норильской обогатительной фабрики. Горная промышленность. 2021;(3):98–104. DOI 10.30686/1609-9192-2021-3-98-104.

9. Лебедок А., Маркворт Л. Переработка минерального сырья техногенных месторождений с применением высокоэффективных технологий. Рациональное освоение недр. 2020;(1):69–71. https://doi.org/10.26121/RON.2020.56.66.008

10. Silin, I., Huben, J., Wotruba, H., Ognyanova, A. Study on the Characterisation and Processing of Iron Ore after Grinding by HPGR. IMPC 2018 – 29th Int. Mineral Processing Congress (Moscow, 2018), Can. Inst. Mining, Metall. Petrol., 2019, pp. 2388–2397.