Анализ методик расчета производительности карьерных гидравлических экскаваторов

![]() О.И. Литвин¹, А.А. Хорешок¹, Д.М. Дубинкин¹, С.О. Марков², Д.В. Стенин¹, М.А. Тюленев¹

О.И. Литвин¹, А.А. Хорешок¹, Д.М. Дубинкин¹, С.О. Марков², Д.В. Стенин¹, М.А. Тюленев¹

¹ Кузбасский государственный технический университет им. Т.Ф. Горбачева, г. Кемерово, Российская Федерация

² Филиал Кузбасского государственного технического университета им. Т.Ф. Горбачева в г. Междуреченске, г. Междуреченск, Российская Федерация

Горная Промышленность №5 / 2022 стр. 112-120

Резюме: Производительность механических и гидравлических экскаваторов – основной показатель, характеризующий эффективность их работы, и инструмент для планирования всех видов работ, в которых задействованы выемочно-погрузочные машины. Существующее значительное количество методик расчета производительности выемочных машин при общей их схожести и подчиненности одному направлению имеет достаточно много разночтений, препятствующих использованию той или иной методики в качестве унифицированной или создания таковой на её основе. В основном эти разночтения касаются поправочных коэффициентов, характеризующих режимы работы экскаваторов. При вычислении технической и тем более паспортной производительности методики их расчета более или менее совпадают и можно сделать определенные обобщения о генезисе того или иного коэффициента; другое дело, производительность эксплуатационная. В данной работе авторы анализируют методики расчета производительности экскаваторов согласно руководствам некоторых зарубежных фирм-производителей, а также справочникам по горному делу. Установлены некоторые разночтения как в самих методиках, так и в горной терминологии; предложены первоочередные мероприятия для ликвидации выявленных недостатков.

Ключевые слова: гидравлический экскаватор, открытые горные работы, техническая производительность, эксплуатационная производительность, карьерный автотранспорт, забойный блок

Благодарности: Работа выполнена при финансовой поддержке Министерства науки и высшего образования Российской Федерации по соглашению от 30.09.2022 г. №075-15-2022-1198 с ФГБОУ ВО «Кузбасский государственный технический университет имени Т.Ф. Горбачева» Комплексной научно-технической программы полного инновационного цикла «Разработка и внедрение комплекса технологий в областях разведки и добычи твердых полезных ископаемых, обеспечения промышленной безопасности, биоремедиации, создания новых продуктов глубокой переработки из угольного сырья при последовательном снижении экологической нагрузки на окружающую среду и рисков для жизни населения» (КНТП «Чистый уголь – Зеленый Кузбасс») в рамках реализации мероприятия «Разработка и создание беспилотного карьерного самосвала челночного типа грузоподъемностью 220 тонн» в части выполнения научно-исследовательских и опытно-конструкторских работ

Для цитирования: Литвин О.И., Хорешок А.А., Дубинкин Д.М., Марков С.О., Стенин Д.В., Тюленев М.А. Анализ методик расчета производительности карьерных гидравлических экскаваторов. Горная промышленность. 2022;(5):112–120. https://doi.org/10.30686/1609-9192-2022-5-112-120

Информация о статье

Поступила в редакцию: 25.09.2022

Поступила после рецензирования: 10.10.2022

Принята к публикации: 10.10.2022

Информация об авторах

Литвин Олег Иванович – кандидат технических наук, доцент, старший научный сотрудник кафедры открытых горных работ, Кузбасский государственный технический университет имени Т.Ф. Горбачева, г. Кемерово, Российская Федерация

Хорешок Алексей Алексеевич – доктор технических наук, профессор, директор Горного института, Кузбасский государственный технический университет имени Т.Ф. Горбачева, г. Кемерово, Российская Федерация; https://orcid.org/0000-0002-3261-0933

Дубинкин Дмитрий Михайлович – кандидат технических наук, доцент, доцент кафедры металлорежущих станков и инструментов, Кузбасский государственный технический университет имени Т.Ф. Горбачева, г. Кемерово, Российская Федерация; https://orcid.org/0000-0002-8193-9794, e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Марков Сергей Олегович – кандидат технических наук, доцент, доцент инженерно-экономической кафедры, филиал Кузбасского государственного технического университета им. Т.Ф. Горбачева в г. Междуреченске, г. Междуреченск, Российская Федерация

Стенин Дмитрий Владимирович – кандидат технических наук, доцент, директор института информационных технологий, машиностроения и автотранспорта, Кузбасский государственный технический университет имени Т.Ф. Горбачева, г. Кемерово, Российская Федерация

Тюленев Максим Анатольевич – кандидат технических наук, доцент, профессор кафедры открытых горных работ, Кузбасский государственный технический университет имени Т.Ф. Горбачева, г. Кемерово, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Введение

На открытых горных работах за последние 10–15 лет широкое распространение получили гидравлические экскаваторы. Их применяют в самых разнообразных условиях: при отработке породоугольных панелей, работе в угленасыщенных зонах, выемке маломощных и сложноструктурных пластов и т.д. [1–7]. Экскаваторы такого типа доказали свою востребованность вследствие того, что они в отличие от мехлопат или драглайнов [8; 9] быстро адаптируются к изменчивости горно-геологических условий, что особо актуально для имеющих сложное строение месторождений Кузбасса. Как правило, каждое горное предприятие или проектный институт при моделировании [10; 11] или расчете производительности использует поправочные коэффициенты, полученные чаще всего опытным путем. Опять же, чаще всего такие коэффициенты валидны только для определенного, зачастую достаточно узкого, диапазона горно-геологических и горнотехнических условий. Необходимо также учитывать и условия погрузки [12; 13]. С точки зрения внедрения государственных стандартов и нормативных документов ситуация ничуть не лучше, поскольку, например, если говорить о единых нормах выработки на открытые горные работы, то последний регламентирующий документ был принят в 1988 г.1 и изменений с тех пор не претерпел (самая мощная модель карьерной мехлопаты – ЭКГ-12,5); однако этот документ отменен согласно Постановлению Правительства Российской Федерации от 13 июня 2020 г. №857, а новых Норм до настоящего времени не разработано. С другой стороны, зарубежные фирмыпроизводители также не выработали единого мнения по расчету производительности экскаваторов, остановившись на весьма общих формулах и методиках.

Расчет производительности экскаваторов

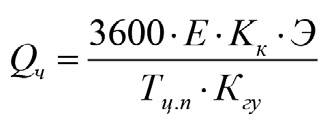

Например, согласно мануалу фирмы-производителя Hitachi2 часовая производительность рассчитывается как

,

,

где Е – вместимость ковша экскаватора «с шапкой», м³; Кк – коэффициент наполнения ковша (в оригинале – «коэффициент ковша» («bucket factor»)), определяется по таблице; Э – эффективность работы (по сути, коэффициент использования рабочего времени), в оригинале – «work efficiency»; Тцп – паспортное время цикла (в оригинале – «базовое время цикла» («basic cycle time»)), с; Кгу – коэффициент, зависящий от угла поворота экскаватора и его глубины копания; определяется по таблице производителя.

Как отмечает производитель, «коэффициент ковша» зависит от типа грунта и глубины копания (табл. 1).

Таблица 1 Значения «коэффициента ковша» в зависимости от типа экскавации

Table 1 Bucket factor dependence on the type of excavation

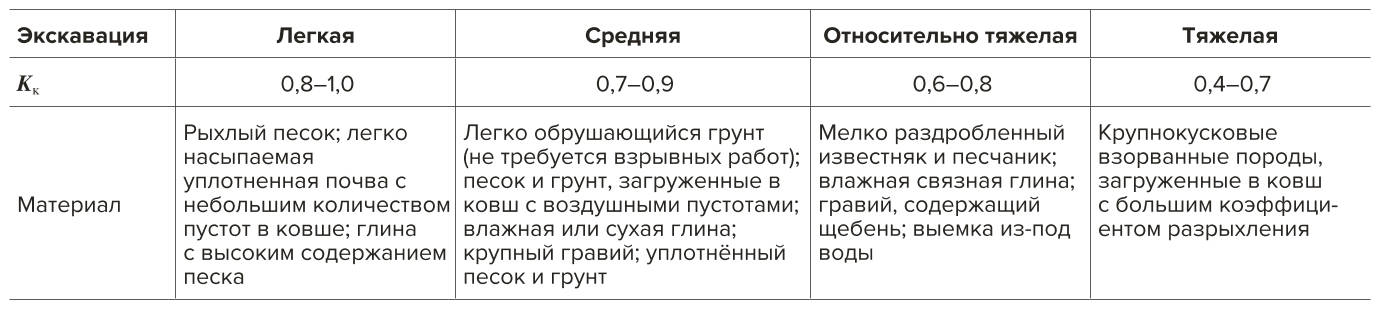

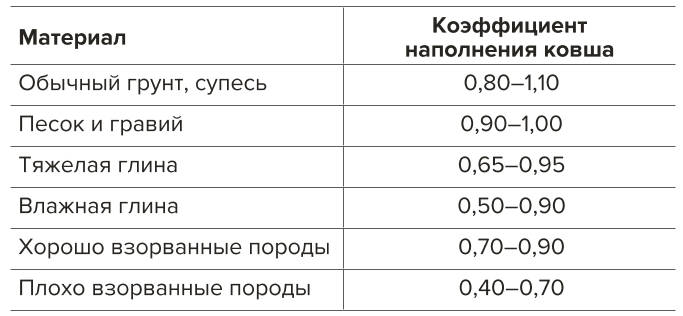

По другой методике коэффициент наполнения ковша принимается по следующей таблице (табл. 2).

Таблица 2 Значения коэффициента наполнения ковша

Table 2 Bucket fill ratio values

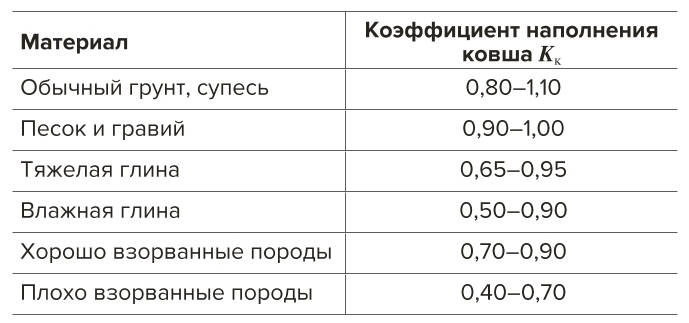

Эффективность работы Э также принимается по табличным значениям (табл. 3).

Таблица 3 Зависимость эффективности работы от ее условий

Table 3 Dependence of work efficiency on its conditions

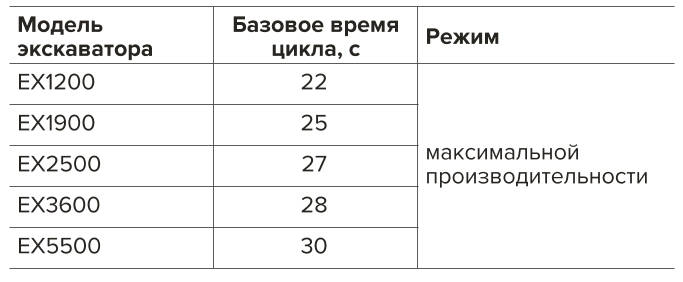

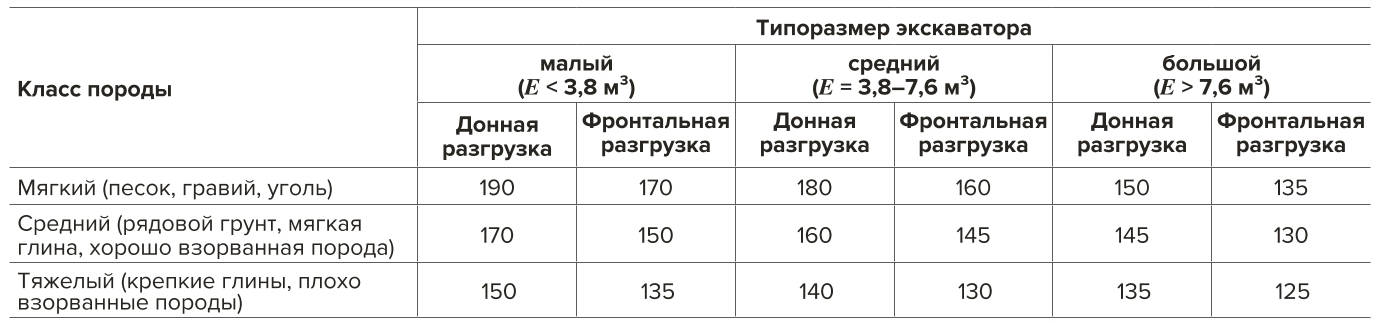

Базовое время цикла tцп, с (табл. 4).

Таблица 4 Значения базового времени цикла для некоторых моделей гидролопат

Table 4 Base cycle time values for some hydraulic excavators' models

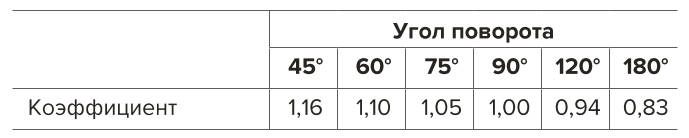

Коэффициент Кгу (табл. 5).

Таблица 5 Значения коэффициента, зависящего от угла поворота и глубины копания экскаватора

Table 5 Values of the factor depending on the rotation angle of the excavator and its digging depth

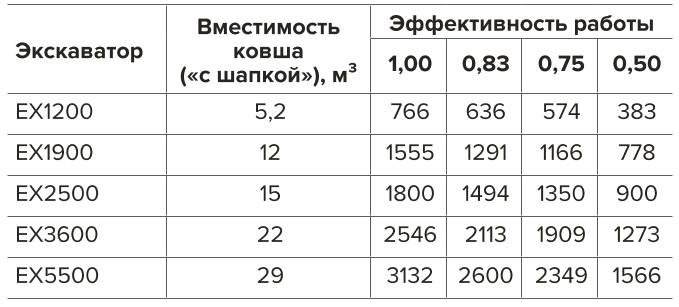

В соответствии с вышеприведенными таблицами Hitachi выдает и готовые таблицы с рассчитанной производительностью для, очевидно, всего круга условий; однако они дают эти результаты только для определенных коэффициентов, в частности: Кк = 0,9; Э = 0,9; Кгу = 1,0 (табл. 6).

Таблица 6 Часовая производительность, м³/ч

Table 6 Hourly productivity, m³/h

Для наших расчетов можно допустить положение о том, что эффективность (коэффициент использования рабочего времени) не будет превышать 0,75.

Коэффициент Кгу вообще, судя по табл. 5, предполагает брать за единицу производительность экскаватора при глубине черпания, равной примерно половине (0,4–0,75) максимальной глубины черпания, и угле поворота 90 град. Назовем его «Коэффициент, учитывающий угол поворота и глубину» и условно приравняем его к нашему Ктв – коэффициенту влияния технологии выемки.

Эффективность работы (коэффициент использования), равная единице, соответствует непрерывной работе экскаватора. Это в принципе недостижимо – даже, например, при перевалке навалов – экскаватор в любом случае не будет стоять на одном и том же месте целый час или более. Поэтому можно сделать вывод о том, что показатель эффективности работы, равный единице, соответствует паспортной производительности экскаватора.

Зарубежные справочники дают [14] несколько иные значения коэффициента глубины-поворота и производительности в целом:

![]()

где Цч – количество циклов в час (табл. 7 и 9 соответственно для обратной и прямой гидролопаты); Кп-ч – коэффициент поворота-черпания (табл. 8 и 10 соответственно); Е – вместимость ковша «с шапкой», м³; Кнк – коэффициент наполнения ковша (табл. 11); Э – эффективность работы (коэффициент технологии выемки) (табл. 3).

Таблица 7 Количество циклов в час для обратной лопаты

Table 7 Number of cycles per hour for the backhoe

Отмечаем, что для прямой и обратной гидролопаты устанавливается разное количество циклов в час. Также, на наш взгляд, несколько странным выглядит установление одинакового количества циклов для экскаваторов, вместимость ковша которых начинается уже с 1,72 м³, а верхний предел не ограничен.

Таблица 8 Поправочные коэффициенты поворота-черпания для обратной гидролопаты

Table 8 Correction coefficients for rotation and digging of the backhoe Таблица 9 Количество циклов в час для прямой гидролопаты

Таблица 9 Количество циклов в час для прямой гидролопаты

Table 9 Number of cycles per hour for a hydraulic shovel Таблица 10 Поправочные коэффициенты поворота-черпания прямой гидролопаты

Таблица 10 Поправочные коэффициенты поворота-черпания прямой гидролопаты

Table 10 Correction coefficients for rotation and digging of hydraulic shovel Таблица 11 Коэффициент наполнения ковша

Таблица 11 Коэффициент наполнения ковша

Table 11 Bucket fill ratio

Исходя из приведенных выше данных можно сделать промежуточный вывод:

Производительность рассчитывается крайне усредненно. Всё, что связано с буровзрывной подготовкой пород, учитывается только как «хорошо взорванные породы» и «плохо взорванные породы» (табл. 11). Коэффициент крепости, абразивность, взрываемость и иные свойства пород вообще не принимаются в расчет. Также отсутствуют какие-либо поправочные коэффициенты, касающиеся среднего размера куска взорванной горной массы.

Согласно [15] часовая производительность определяется как

Qч = Цч · Еср,

где Цч – число циклов в час; Еср – средняя нагрузка в ковше:

Еср = Еш · Кн.к,

где Еш – объем ковша экскаватора «с шапкой», м³; Кн.к – коэффициент наполнения ковша.

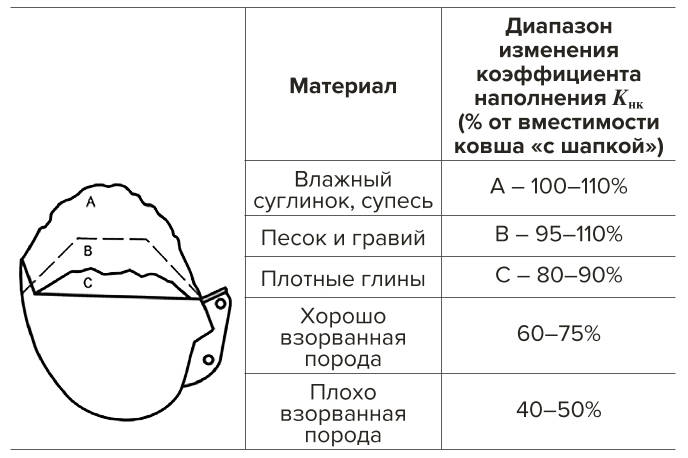

Средняя нагрузка в ковше экскаватора, хоть и имеет расчетную формулу, принимается с учетом данных табл. 12.

Таблица 12 Уточняющие коэффициенты для определения средней нагрузки в ковше

Table 12 Correcting coefficients for determining the average load in the bucket

Эксплуатационная производительность рассчитывается как

Qэкспл = Qч · Ээф,

где Ээф – коэффициент использования рабочего времени (в среднем, согласно этому же справочнику он равен 0,83).

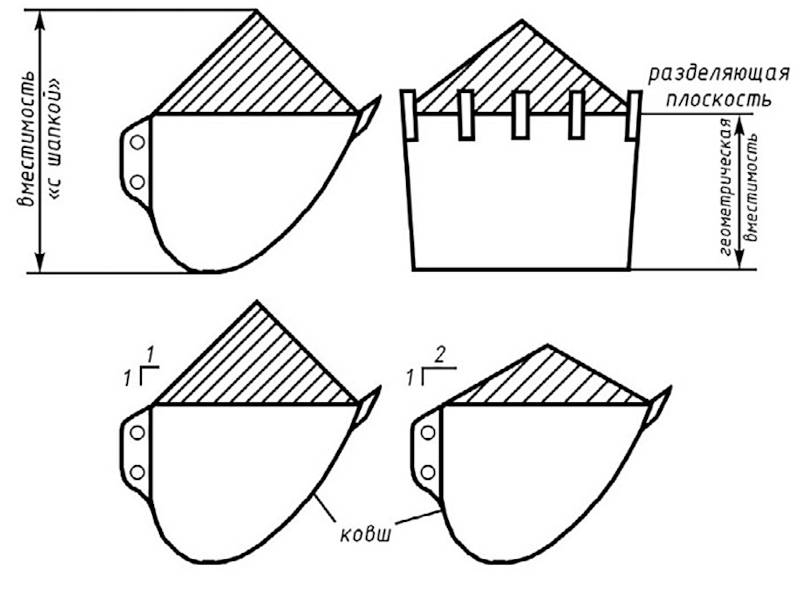

Что же касается вместимости ковша с шапкой, то из вышеприведенного рисунка в таблице следует, что «шапка» может быть трех видов в зависимости от типа грузимого материала – полное наполнение ковша обеспечивается при погрузке влажного суглинка или супеси (тип А) и песка и гравия (тип В) – 100–110 и 95–110% соответственно.

При разработке плотных глин (тип С) коэффициент наполнения ковша не превышает 0,8–0,9 дол. ед., а если расчет идет для взорванных пород, то Кн = 0,4–0,75, а тип материала (по идее, D и E) просто не приводится.

Авторы считают необходимым привести некоторые пояснения по вместимостям ковша по SAE и пр.

Komatsu, Hitachi и остальные зарубежные производители используют две вместимости ковша: геометрическая (struck) и с шапкой (heaped). Геометрическая используется мало где (типа паспортной производительности), с шапкой – везде. Разница в стандартах – в таблице. Четыре стандарта полностью одинаковые, европейский имеет одно отличие (табл. 13).

ISO – Международная организация по стандартизации – стандарты ISO 7451 и ISO 7546

JIS – Промышленный стандарт Японии – стандарт JIS A8401-1976

PCSA – Ассоциация производителей подъемных кранов и экскаваторов (США) – стандарт PCSA №37-26

SAE – Общество автомобильных инженеров (США) – стандарт SAE J296/J742b

CECE – Комитет по европейскому строительному оборудованию – стандарт CECE, раздел VI

Таблица 13 К расчету вместимости ковша «с шапкой» в различных системах стандартов

Table 13 To calculate the heaped capacity of the bucket in different standard systems

Возьмем для изучения более распространенный стандарт SAE. Суть его в вот в чем. Дополнительный объем («шапка») считается как призма с заложением граней 1:1 для обратной лопаты и 1:2 для прямой. То есть объем этой шапки зависит только от геометрических параметров ковша, а тип, свойства породы и прочие факторы не учитываются.

Приведем также поясняющий рисунок (рис. 1).

Рис. 1 Поясняющая схема к определению вместимости ковша геометрической и «с шапкой»

Рис. 1 Поясняющая схема к определению вместимости ковша геометрической и «с шапкой»

Fig. 1 Illustrative diagram for determining the struck capacity and heaped capacity of the bucket

Вместимость ковша, названную struck capacity, на русский перевести можно как геометрическая вместимость или вместимость без верха.

Вместимость heaped capacity (вместимость «с шапкой»), по определению тех же Komatsu, представляет собой сумму геометрической вместимости и объема материала, насыпанного поверх, с заложением откоса 1:2 (см. рис. 1).

Однако, как отмечают сами производители, «Это ни в коем случае не означает, что экскаватор должен перемещать ковш именно в таком положении, или что весь материал будет иметь естественный угол откоса 1:2.»3.

Поэтому, как было сказано выше, определение вместимости ковша «с шапкой» для гидравлических экскаваторов вызывает своего рода затруднения. Здесь имеется в виду то, что, к 3 Komatsu. Komatsu Specifications and Application. 24th ed. Komatsu; 2009.

примеру, для мехлопат разработана подробная система рекомендаций по выбору коэффициента экскавации, представляющего собой отношение коэффициента наполнения ковша и коэффициента разрыхления породы в ковше экскаватора. Для зарубежных гидравлических экскаваторов (а таковых отечественных попросту нет, не считая единичных опытных моделей) данная система отсутствует.

Собственно, приведенная формула тоже малоинформативна:

Vh = Vs + Ve,

где Vs – геометрическая вместимость ковша, Ve – избыточный объем породы, насыпанный с заложением 1:2 или 1:1.

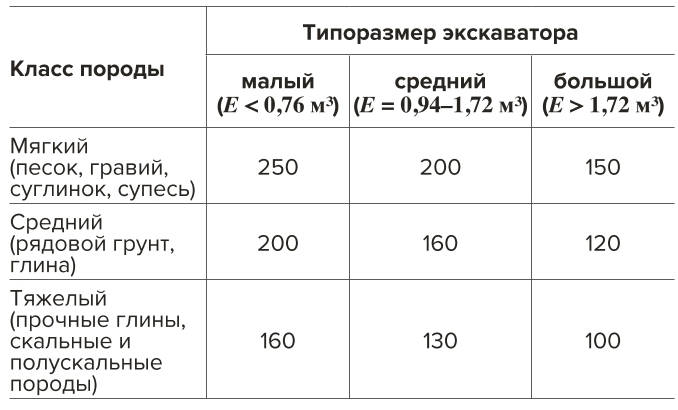

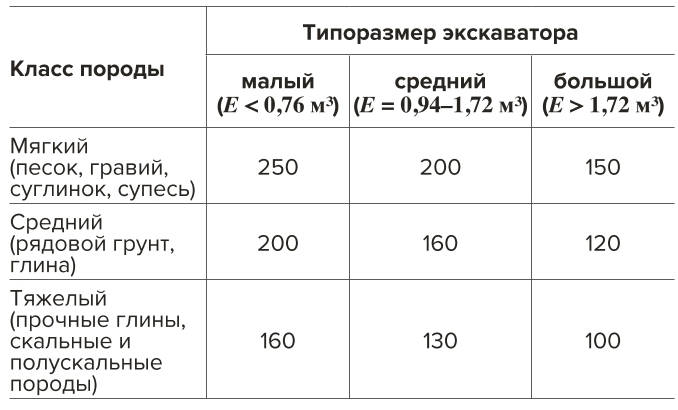

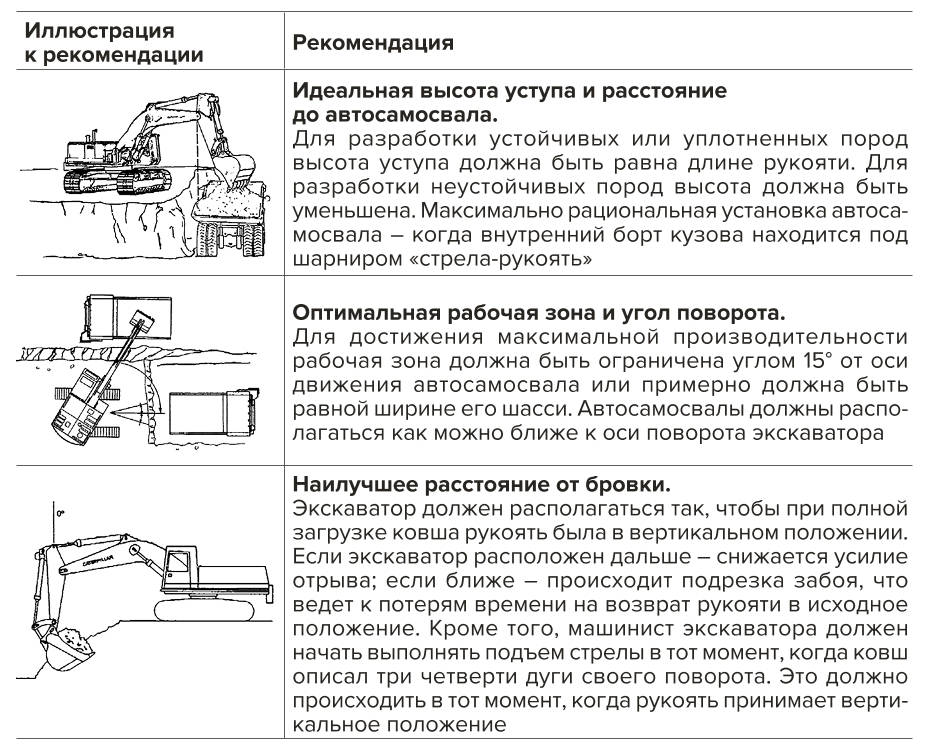

Таблица 14 Рекомендации фирмы-производителя Caterpillar для наилучших условий работы экскаватора

Table 14 Caterpillar manufacturer's recommendations for best excavator operating conditions

Несколько в ином ключе сформированы предложения Caterpillar4 (табл. 14). Эта фирма рекомендует следующее:

Однако сразу после этих рекомендаций поясняется: «Приведенные примеры отражают реальную ситуацию. Не все рекомендации осуществимы во всех работах, но выполнение максимально возможного количества этих рекомендаций положительно влияет на производительность»5.

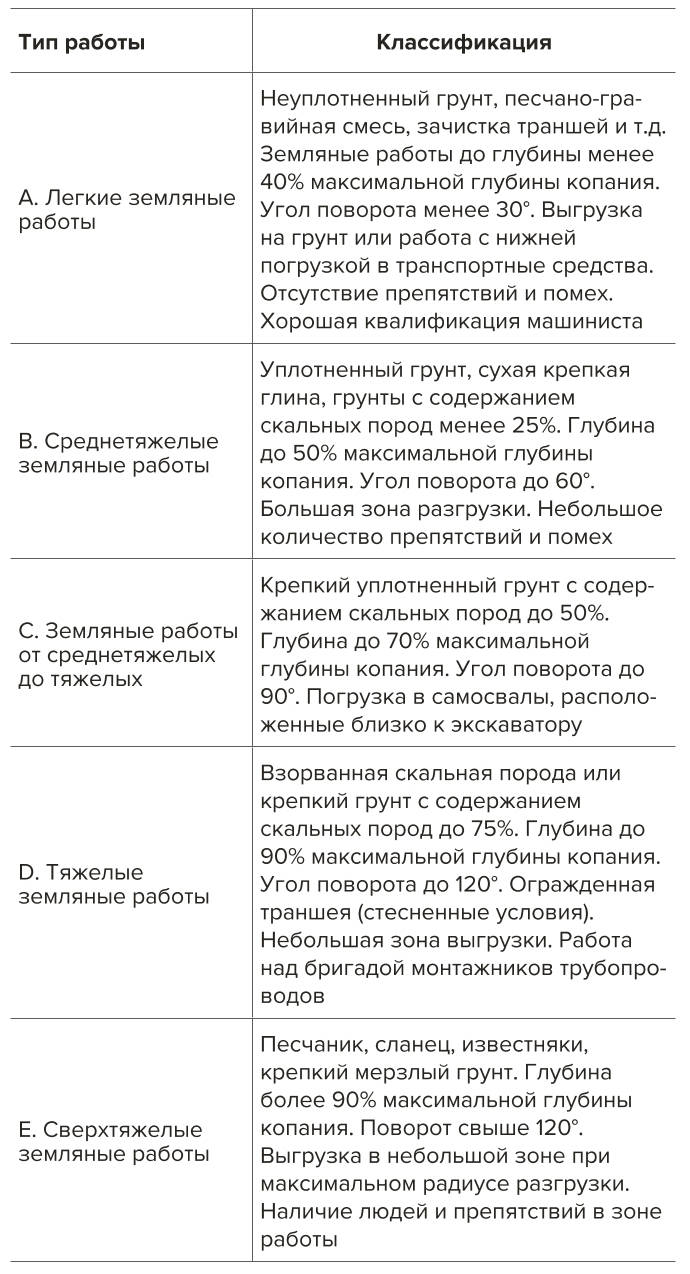

Таблица 15 Классификация условий работы экскаватора

Table 15 Classification of excavator working conditions

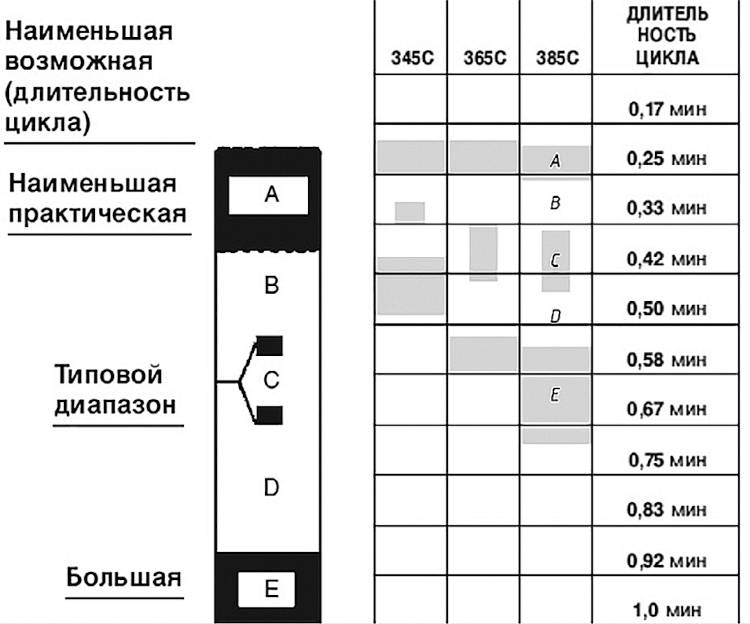

Длительность цикла у Caterpillar также принимается по данным табл. 15 и рис. 2.

Рис. 2 Определение времени цикла экскаватора согласно классификации условий его работы

Fig. 2 Determination of the excavator cycle time according to the classification of its working conditions

На рис. 2 представлен простейший инструментарий от Caterpillar для определения времени цикла6. Принимая во внимание, что условия работы на разрезе можно отнести к 4–5-й категориям, для экскаватора Cat 385C время цикла составит 0,54–0,7 мин (32–42 с), что примерно соответствует реальным значениям. Однако, как следует из описания Caterpillar, всё задаётся под предельно усредненные условия.

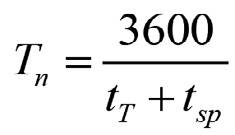

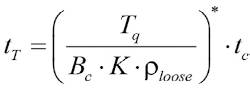

Определенный интерес вызывает подход к делу фирмы Komatsu7. В этом справочнике прямо указывается, что производительность карьерных экскаваторов следует рассчитывать по количеству груженых самосвалов в час.

Часовая производительность:

Qh= Tn · Tq · E,

где Tq – грузоподъемность автосамосвала, т; Е – время использования в час, %; Tn – теоретически возможное число загружаемых автосамосвалов в час:

,

,

где tsp – время постановки самосвала под погрузку, с; tT – время погрузки автосамосвала, с,

,

,

где Bc – вместимость ковша экскаватора, м³; К – коэффициент наполнения ковша, %; tс – время цикла, с; ρloose – насыпная плотность (плотность в разрыхленном состоянии), т/м³; звездочка (*) означает, что результат в скобках округляется до целого числа.

Годовая производительность рассчитывается исходя из определенного количества моточасов в год:

Qy = Qh · (hy - hs) · Sa ·M,

где hy, hs – количество моточасов в год расчетное и фактическое соответственно; Sа – коэффициент готовности (в буквальном переводе – доступности) экскаватора, %; М – эффективность работы разреза, %.

Проблема в том, что в справочнике (как в русской, так и в английской версиях) отсутствуют указания на величины Sа и М.

Рассмотрим еще один источник, относящийся к классическим [16]. В нем сразу же отмечается многообразность единиц измерения – тонны, короткие тонны, кубические метры, кубические ярды, футы, дюймы и т.д. Лишь в некоторых местах встречается нормальное пояснение того, что, например, плотность 3000 фунтов на кубический ярд соответствует 1,78 т/м³. Однако также стоит изучить пояснения, касающиеся терминологии, для большего ее понимания и возможности проецирования расчетов производительности один на другой.

«Перед описанием процедуры расчета выработки лопаты важно дать некоторые определения [16].

«Естественное» и «разрыхленное» состояние.

На разрезе порода, которая должна быть загружена в ковш, как правило, сначала разрыхляется из положения «на месте» (in situ) или «в забое». В горной промышленности это часто достигается путем взрывных работ. Предположим, что в забое материал, занимающий объем в 1 кубический ярд (обозначается как 1 естественный кубический ярд, или 1 bcy – bank cubic yard), будет занимать больший объем в рыхлом состоянии. Вес одного кубического ярда сыпучего материала (1 lcy – loose cubic yard) из-за наличия пустот (воздушных пространств) между кусками, будет меньше, чем вес 1 bcy. Значения естественной и насыпной плотности для различных материалов приводятся в соответствующих таблицах.

Разрыхление.

Разрыхление определяют как отношение плотностей естественной и насыпной. Коэффициент разрыхления – величина, обратная разрыхлению».

Иными словами, разрыхление, описанное в [16], и отечественный коэффициент разрыхления – практически одно и то же.

«Наполнение» или «коэффициент наполнения» – еще одна величина, которую необходимо учитывать при расчете производительности. Наполнение представляет собой отношение объема породы в рыхлом состоянии, находящегося в ковше, к геометрической (номинальной) вместимости ковша. Обычно стремятся довести величину наполнения до геометрической вместимости. При оценке коэффициента наполнения используют следующие положения:

1) типичное значение составляет около 0.85, иногда выше;

2) коэффициент наполнения имеет большее значение для материала, имеющего меньшую категорию по экскавации, и наоборот;

3) коэффициент наполнения выше для более хрупкой породы;

4) коэффициент наполнения больше для экскаваторов с более вместительными ковшами, и наоборот.

Согласно [16] обычно в горном деле производительность за один цикл рассчитывают в тоннах:

Tc = Bc ·Ff · WB ·Sw,

где Bc – геометрическая вместимость ковша, м³ (ярд³); Ff – коэффициент наполнения ковша; WB – плотность, т/м³ (фунт/ярд³); Sw – коэффициент разрыхления.

При строительстве эту же производительность обычно считают в кубометрах, а из формулы, соответственно, исключают плотность и записывают как

Tc = Bc ·Ff · Sw,

Соответственно, чтобы получить объем производства за определенный период времени, например, за одну смену, нужно просто умножить объем производства за цикл на количество циклов в данном периоде времени. Но каким образом можно получить реальное количество циклов – остается лишь догадываться. Опять же, о каких-то поправочных коэффициентах, учитывающих, например, геологию месторождения, буровзрывные работы, влияние ширины заходки или перегон экскаватора [17–21], речи нет совершенно.

Выводы

Все вышеописанное свидетельствует о том, что:

1. Эксплуатационная производительность гидравлического экскаватора при погрузке в автотранспорт (сменная, суточная и т.д.) обычно рассчитывается по месту (по факту) с учетом ряда поправочных коэффициентов, каждый из которых может приниматься индивидуально как фирмой-производителем выемочного оборудования, так и горным предприятием, на котором работает выемочная техника.

2. Применение неадаптированных методик расчета производительности одноковшовых экскаваторов любых типов (и любых фирм-производителей) приведет к значительным погрешностям получаемых результатов.

3. Необходима разработка унифицированной адаптационной базы данных и расчетных формул, учитывающей разночтения как фирм-производителей, так и справочников по горному делу.

4. Для облегчения понимания и приведения в соответствие горной терминологии необходимо создание краткого глоссария с установленным соответствием (или, наоборот, разночтением) между русскоязычными и англоязычными терминами с возможностью его последующего использования в научных, производственных, а также учебных целях.

1 Единые нормы выработки на открытые горные работы для предприятий горнодобывающей промышленности. Часть III. Экскавация и транспортирование горной массы автосамосвалами. М.: Типогр. при НИИтруда; 1988. 82 с.

2 Hitachi. The excavators data book. 2nd ed. Hitachi Corp.

3 Komatsu. Komatsu Specifications and Application. 24th ed. Komatsu; 2009.

5 Caterpillar performance handbook. Peoria, Illinois. Caterpillar Inc.; 2008.

6 Caterpillar performance handbook. Peoria, Illinois. Caterpillar Inc.; 2008.

7 Komatsu. Komatsu Specifications and Application. 24th ed. Komatsu; 2009.

Список литературы

1. Литвин О.И., Литвин Я.О., Тюленев М.А., Марков С.О. Об определении параметров забойных блоков при ведении горных работ обратными гидравлическими лопатами. Горная промышленность. 2021;(6):76–81. https://doi.org/10.30686/1609-9192-2021-6-76-81

2. Макридин Е.В., Тюленев М.А., Марков С.О., Лесин Ю.В., Мурко Е.В. Использование вскрышных пород для повышения экологической безопасности угледобывающего региона. Горный информационно-аналитический бюллетень. 2020;(12):89–102. https://doi.org/10.25018/0236-1493-2020-12-0-89-102

3. Murko E., Kalashnikov V., Gorbachev A., Mukhomedzyanov I. Using of Shell Filtering Constructions for Concentrating Plant’s Coal Slurry Dewatering. E3S Web of Conferences. 2019;105:02029. https://doi.org/10.1051/e3sconf/201910502029

4. Martyanov V.L., Markov S.O/, Kolesnikov V.F., Tyuleneva E.A., Cehlár M., Janočko J., Márasová D., Cagáňová D. Study of inclined deposits opening under the combined mining system: Kureinsky area case-study. Journal of Mining and Geotechnical Engineering. 2021;(4):64–88. https://doi.org/10.26730/2618-7434-2021-4-64-88

5. Janosevic D., Mitrev R., Andjelkovic B., Petrov P. Quantitative measures for assessment of the hydraulic excavator digging efficiency. Journal of Zhejiang University: Science A. 2012;13(12):926–942. https://doi.org/10.46544/AMS.v27i2.02

6. Милый С.М. Оценка технологии отработки крутонаклонных угольных месторождений Кузбасса. Техника и технология горного дела. 2020;(1):45–73. https://doi.org/10.26730/2618-7434-2020-1-45-73

7. Ulewicz, R., Krstić, B. and Ingaldi, M. Mining Industry 4.0 – Opportunities and Barriers. Acta Montanistica Slovaca. 2022;27(2):291– 305.

8. Özdogan M., Özdogan H. Cycle time segments of electric rope shovels – a case study. Scientific Mining Journal. 2019;58(1):73–79. https://doi.org/10.30797/madencilik.537648

9. Клементьева И.Н., Кузиев Д.А. Выемочно-погрузочный драглайн с ковшом инновационной конструкции. Горный информационно-аналитический бюллетень. 2019;(7):149–157. https://doi.org/10.25018/0236-1493-2019-07-0-149-157

10. Ključnikov A., Civelek M., Krajčík V., Ondrejmišková I. Innovative Regional Development of the Structurally Disadvantaged Industrial Region by the Means of the Local Currency. Acta Montanistica Slovaca. 2020;25(2):224. https://doi.org/10.46544/AMS.v25i2.9

11. Mitrev R., Janošević D., Marinković D. Dinamičko modeliranje hidrauličnog bagera kao sustava sastavljenog od više tijela. Tehnički Vjesnik. 2017;24(Suppl. 2):327–338. https://doi.org/10.17559/TV-20151215150306

12. Дубинкин Д.М. Методика определения нагрузок, действующих при погрузке и разгрузке грузовой платформы (кузова) карьерного самосвала. Горное оборудование и электромеханика. 2022;(3):31–49. https://doi.org/10.26730/1816-4528-2022-3-31-49

13. Tyulenev M.A., Markov S.O., Gasanov M.A., Zhironkin S.A. Numerical modeling in the structural study of technogenic rock array. Geotechnical and Geological Engineering. 2018;36(5):2789–2797. https://doi.org/10.1007/s10706-018-0501-3

14. Nunnally S.W. Construction methods and management. Pearson Prentice Hall; 2007. 575 p.

15. Chen W.F., Richard Liew J.Y. (eds) The civil engineering handbook. CRC Press; 2002. 2904 p.

16. Hustrulid W., Kuchta M., Martin R. Open Pit Mine Planning & Design. CRC Press; Taylor & Francis; 2013. 1306 p.

17. Hödaverdi T., Akyildiz O. Investigation of blast fragmentation models in a sandstone quarry. Scientific Mining Journal. 2020;59(3):145–156. https://doi.org/10.30797/madencilik.792386

18. Kolesnikov V., Litvin O., Janočko J., Efremenkov A. Using of wide stopes in coalless zones mined by shovels and backhoes. E3S Web of Conferences. 2017;21:01031. https://doi.org/10.1051/e3sconf/20172101031

19. Кацубин А.В., Хорешок А.А., Тюленев М.А., Марков С.О. Технология опережающей выемки наклонных и крутых угольных пластов обратными гидравлическими лопатами. Горный информационно-аналитический бюллетень. 2020;(11):27–36. https://doi.org/10.25018/0236-1493-2020-11-0-27-36

20. Клюев Р.В., Босиков И.И., Юн Р.Б. Анализ функционирования природно-промышленной системы горно-металлургического комплекса с помощью показателя сложности геологического строения месторождения. Устойчивое развитие горных территорий. 2016;8(3):222–230. https://doi.org/10.21177/1998-4502-2016-8-3-222-230

21. Bettens S.P., Siegrist P.M., McAree P.R. How do operators and environment conditions influence the productivity of a large mining excavator? International Journal of Mining and Mineral Engineering. 2022;13(1):18–36. https://doi.org/10.1504/IJMME.2022.10048881